Виробник токарного верстата моделі 163 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Інший виробник токарно-гвинторізного верстата 163 - Тбіліський верстатобудівний завод ім. Кірова .

Токарно-гвинторізний верстат моделі 163 один із найпоширеніших на території колишнього СРСР (вироблявся 12 років з 1956 по 1968 р).

Токарний верстат 163 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна проводити зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблення: метричної з кроком від 1 до 192 мм, модульної, модульної з кроком від 0,5π до 48π мм, дюймової з числом ниток на 1" від 24 до 1/4, і питной від 96 до 7/8 діаметральних питчей.

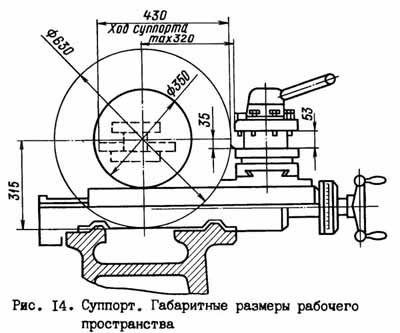

Максимальні розміри заготовки, що обробляється на верстаті – Ø630 х 1400 (2800) мм.

Шпиндель верстата 163 змонтований на двох підшипниках:

Шпиндель має наскрізний отвір Ø70 мм, він отримує від коробки швидкостей 22 ступені обертання в діапазоні від 10 до 1250 об/хв (знаменник прогресії 1,26) та 11 швидкостей зворотного обертання в діапазоні від 18 до 1800 об/хв.

Зміна чисел оборотів шпинделя проводиться за рахунок переміщення блоків шестерень по шліцьових валів за допомогою двох рукояток, виведених на передню стінку коробки швидкостей. Реверс шпинделя здійснюється фрикційною муфтою. Гальмування - електромагнітною муфтою.

Передній кінець шпинделя різьбовий. Внутрішній (інструментальний) конус шпинделя – Морзе 6.

Вивіряння шпинделя в горизонтальній площині здійснюється за рахунок повороту передньої бабки навколо штиря, запресованого в станину під передньою частининою коробки швидкостей, за допомогою гвинтів, що знаходяться знизу задньої частинини коробки швидкостей.

Всі шестерні кінематичного ланцюга коробки швидкостей змонтовані на п'яти шліцьових валах і шпинделі виготовлені з хромистої сталі, загартовані, шевінговані або шліфовані. Вали встановлені на підшипниках кочення.

Супорт верстата 163 хрестової конструкції має механічне переміщення верхньої частинини, що дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Каретка супорта переміщається по направляючих станини (поздовжнє переміщення), по направляючих каретки переміщаються поперечні санки супорта (поперечне переміщення); як те, так і інше може бути ручним, механічним, робочим та прискореним. Поворотна частинина супорта, розташована на поперечних санках, має напрямні для переміщення верхньої частинини супорта (різцеві санки) з різцевою головкою. Bepxня частинина супорта (різцеві санки) також може переміщатися вручну та механічно. Гайка поперечного ггвинта має проріз для регулювання усунення люфту. Осьові зусилля поперечного ггвинта і ггвинта верхніх санок сприймаються затятими шарикопідшипниками. Напрямні поздовжнього переміщення супорта мають текстолітові накладки.

У верстаті 163 механізовані основні операції: поздовжнє та поперечне переміщення супорта, переміщення різцевих санок. Є прискорені переміщення супорта в поздовжньому та поперечному напрямках, та різцевих санок яке здійснюється від індивідуального електродвигуна. Гальмування шпинделя також проводиться автоматично в момент вимкнення фрикційної муфти.

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Механічне переміщення верхньої частинини супорта дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Супорт має швидке переміщення в поздовжньому та поперечному напрямках, яке здійснюється від індивідуального електродвигуна.

Фартух закритого типу зі знімною передньою стінкою (кришка). Рух супортної групи передається фартухом від ходового ггвинта або ходового валу. Завдяки наявності у фартуху 4-х електромагнітних муфт, керування фартухом зосереджено в одній рукоятці, причому напрямки включення рукоятки збігаються з напрямком руху подачі. Додатковим натисканням кнопки, вбудованої в цю ручку, включають прискорений хід супорта. Завдяки: наявності у фартуху обгінної муфти, включення прискореного ходу можливо при включеній подачі. Щоб уникнути одночасного включення маточкою гайки та подачі рукоятки включення їх зблоковано.

Коробка подач закритого типу . Кориговані шестерні, встановлені в коробці подач, дають можливість нарізування двох типів реземетричної та дюймової без перестановки змінних шестерень. При перестановці змінних шестерень є можливість нарізування ще двох: типів різьблення модульної та питної. Передбачено також пряме включення на гвинт (минаючи механізми коробки подач) для нарізування точних та спеціальних різьблень. Для отримання збільшеної подачі або правого різьблення передбачений блок шестерень, що знаходиться в коробці швидкостей. Корпус коробки подач має 2 поздовжні розточування, в яких на підшипниках кочення змонтовано вали. Шестерні виготовлені з хромистої сталі та загартовані. Вибір величин подач здійснюється двома ручками шляхом переміщення блоків шестерень. Вибір типу різьблення або включення на подачу здійснюється також рукоятками. Для включення ггвинта безпосередньо ручку 5 треба поставити в положення "метричне різьблення", ручку 1 - в положення "гвинт безпосередньо" ручку 8 - "ходовий гвинт" (див. схему керування рис. 6; 7).

Виробник – Рязанський верстатобудівний завод РСЗ.

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 .

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1956 році запущена у виробництво перша модель 163-ї серії – 163 – РМЦ 1400, 2800.

У 1968 році запущено у виробництво наступне покоління серії-модель 1м63 , 1м63Б .

З 1973 року початок серійного випуску токарних верстатів: 16К30 , 16К30Ф3 , 1М63Бф101 , 16М30Ф3 , 1П756ДФ3 .

Верстати 163 серії вироблялися, також, у Тбілісі - 1Д63А , 1М63Д, 1М63ДФ101.

У 1992 році початок серійного випуску останньої моделі 163 серії 1М63Н .

Габарити робочого простору токарного верстата 163

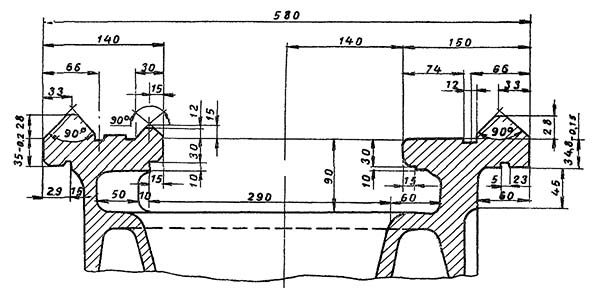

Станина токарно-гвинторізного верстата 163

Станина токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

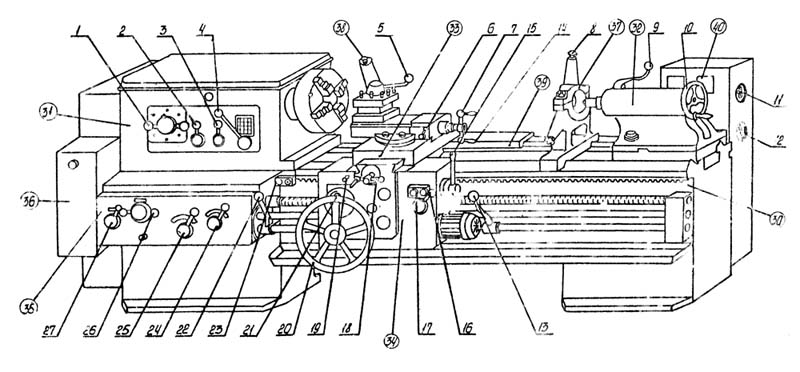

Фото токарно-гвинторізного верстата 163

Фото токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 163

Фото токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Фото токарного верстата 163

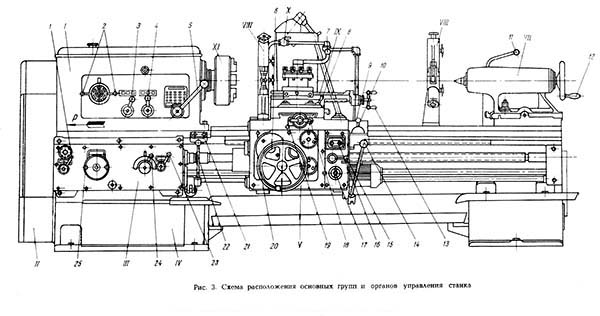

Розташування органів керування токарним верстатом 163

Розташування органів керування токарним верстатом 163. Дивитись у збільшеному масштабі

Розташування органів керування токарним верстатом 163

Розташування органів керування токарним верстатом 163. Дивитись у збільшеному масштабі

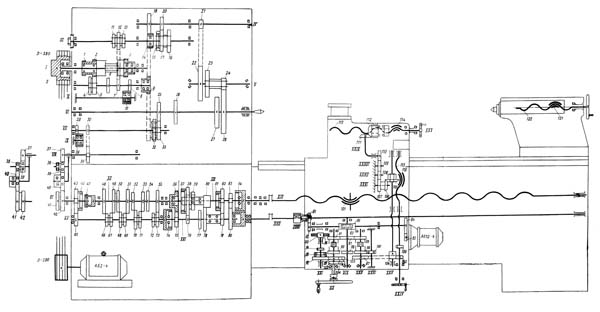

Кінематична схема токарно-гвинторізного верстата 163

1. Схема кінематична токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

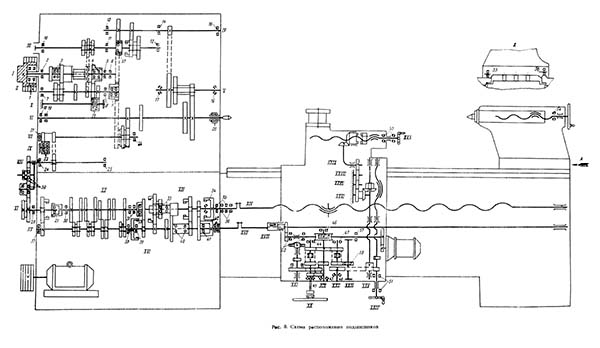

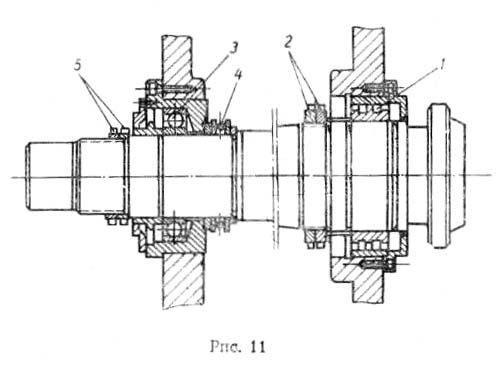

Схема розположення підшибників токарного верстата моделі 163

Шпиндель токарного верстата 163 смонтирован на 3-х підшипниках:

От головного електродвигуна, помещенного в левой ножке верстата, вращение передається через клиноременную передачу на шкив фрикционного вала коробки швидкостей.

Получение 24 чисел оборотів шпинделя осуществляется через наступні кинематические ланцюги:

Из получаемых 24 чисел оборотів два перекрываются. Вращение на первый вал сменных шестерен передається через наступні кинематические ланцюги:

Через сменные шестерни 37—39—40—42 на первый вал коробки подач. Далее через механізм коробки подач: муфту 46—47, шестерни (48, 49, 50, 51, 52, 53, 54, 55) — (66, 67, 68, 69, 70, 71, 72, 73), муфту 74—75, шестерни (76, 77) — (58, 59), 60—78, 79—62, муфту 63—64 на винт 117.

Через сменные шестерни 37—39—40—42 на первый вал коробки подач. Далее через механізм коробки подач: шестерни 45—65, (66, 67, 68, 69, 70, 71, 72, 73) — (48, 49, 50, 51, 52, 53, 54, 55), 56—75, (76, 77) — (58, 59), 60—78, 79—62, муфту 63—64 на винт 117.

Через сменные шестерни 37—39, 38—40—41 на первый вал коробки подач. Далее через механізм коробки подач: муфту 46, 47, шестерни (48, 49, 50, 51, 52, 53, 54, 55) — (66, 67, 68, 69, 70, 71, 72, 73), муфту 74—75, шестерни (76, 77) — (58, 59), 60—78, 79—62, муфту 63—64 на винт 117.

Через сменные шестерни 37—39, 38—40—41 на первый вал коробки подач. Далее через механізм коробки подач: шестерни 45—65, (66, 67, 68, 69, 70, 71, 72, 73) — (48, 49, 50, 51, 52, 53, 54, 55), 56—75, (76—77) — (58, 59), 60—78, 79—62, муфту 63—64 на винт 117.

Через сменные шестерни 37—39—40—42 на первый вал коробки подач. Далее через шестерни метрической різьби, шестерни 63—80 на ходовой вал і шестерни фартука 81—82, червячную пару 83—86, шестерни 87—91, муфту сцепления, шестерни 89—92, муфту 93—94, шестерню 95 на рейку 96. При обратной подаче — от червячной пары через шестерни 88—100—90, муфту сцепления, шестерни 89—92, муфту 93—94, шестерню 95 на рейку 96.

От ходового валика через шестерни 81—82, червячную пару 83—86, шестерни 87—99, муфту сцепления, шестерни 97—102—104, 104—103 на винт 115. При обратной подаче — от червячной пары через шестерни 88—100—98, муфту сцеплений, шестерни 97--102—104, 104—103 на винт 115.

От фартука через шестерни 97—102—104, 105—106, 107—108—109—110, 111—112 і кулачковую муфту на винт 113.

От електродвигуна через шестерни 85—84, червячную пару 83—86 і далее через механізмы соответствующих подач.

Станина укреплена П-образными поперечными ребрами і в верхней частини имеет три призматических і одну плоскую направляющие, из которых две призмы одинакового размера служат для направления каретки, а третья меньшего размера вместе з плоско» направляющей — для установки і направления задньої бабки і нерухомого люнета.

В левой тумбе верстата помещен електродвигатель головного привода.

В правой тумбе верстата помещается електронасос і резервуар для охлаждающей Жидкости.

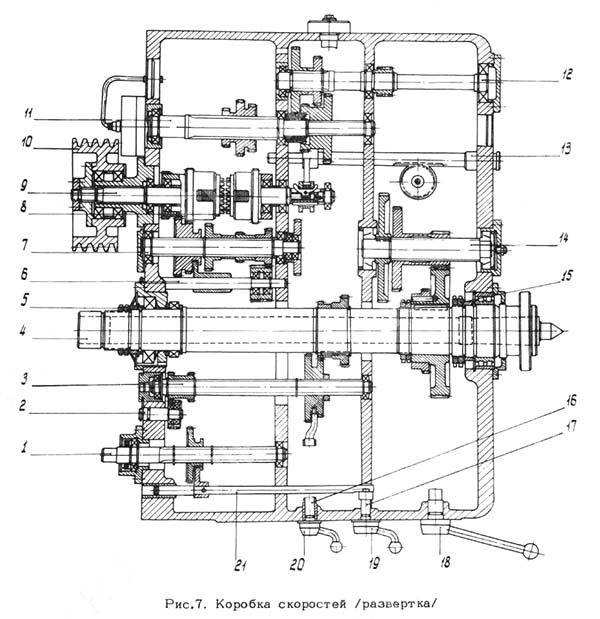

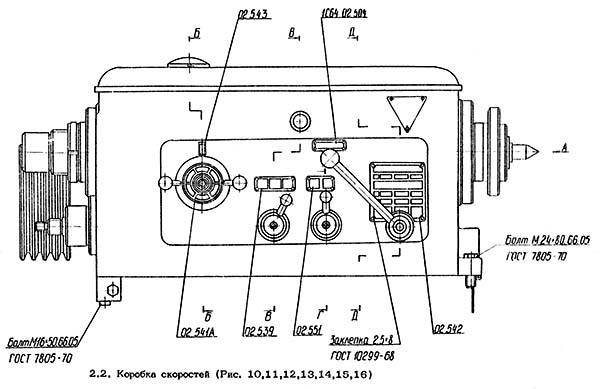

Коробка швидкостей токарно-гвинторізного верстата 163

Коробка швидкостей токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 163

Передня бабка токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 163

Передня бабка токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Коробка швидкостей крепится к левой головной частини станины. Приводной шкив коробки швидкостей получает рух от електродвигуна через клиноременную передачу. Вращение шкива приводит в рух целый ряд шестерен коробки швидкостей, післядовательным переключением которых возможно получить 24 скорости обертання шпинделя, из которых две перекрываются. Самые высокие шесть швидкостей шпиндель получает непосредственно от III вала, что способствует резкому повышению КПД верстата при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенного числа оборотів шпинделя осуществляется при передвижении шестерен по валикам з помощью двух рукояток, находящихся на лицевой частини коробки швидкостей. Все шестерни выполнены из высококачественной стали з соответствующей термообработкой і сидят на шестишлицевых валиках, вращающихся в шариковых і роликовых підшипниках. Передней опорой стального пусто-телого шпинделя является радиальный двухрядный регулируемый роликоподшипник з короткими цилиндрическими роликами з конусным отверстием, а задньої — радиально-упорный шариковый подшипник.

Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником, находящимся у задньої опори шпинделя.

Для пуска, остановки і увімкнення швидкого обратного ходу имеется фрикционная пластинчатая муфта, которая включается при помощи рукояток, находящихся на станине у передньої бабки і на фартуке.

Торможение шпинделя производится автоматически в момент выключении фрикционной муфты з помощью електромагнитной муфты, установленной на III валу з левого торца коробки.

В коробке швидкостей имеются механізмы, дающие возможность реверсировать рух суппорта, увеличить шаги нарезаемых різьб в 4 или 16 раз.

Задня бабка після установки її в нужном положении на направляючих станины закрепляется на ней з помощью двух планок і четырех болтов. Перемещение задньої бабки вдоль станины облегчено вмонтированными в мостик четырьмя опорными подпружиненными роликами. Для определения величины переміщення пиноли при сверлильных операциях около моховика на винте установлен лимб.

Задня бабки снабжена специальной сцепкой, связывающей бабку з суппортом і позволяющей производить сверление самоходом.

Суппорт крестовой конструкції снабжен быстроустанавливающейся резцедержавкой. Каретка, поперечные салазки і верхние резцовые салазки имеют ручное, а также механическое перемещение в обоих направлениях. Наличие механического переміщення верхних резцовых салазок создает возможность точения длинных пологих конусов без поперечного смещения задньої бабки. На нижних направляючих каретки наклеены текстолитовые пластины, уменьшающие износ направляючих станины.

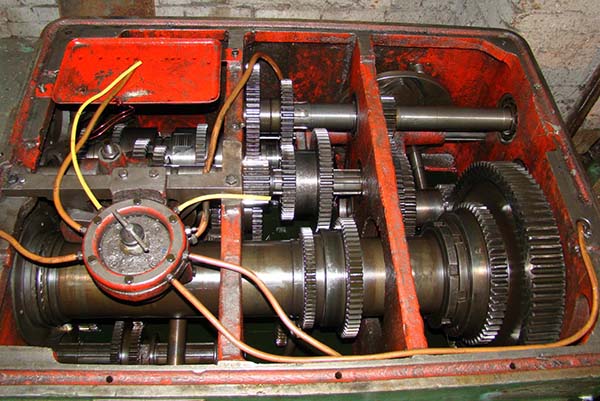

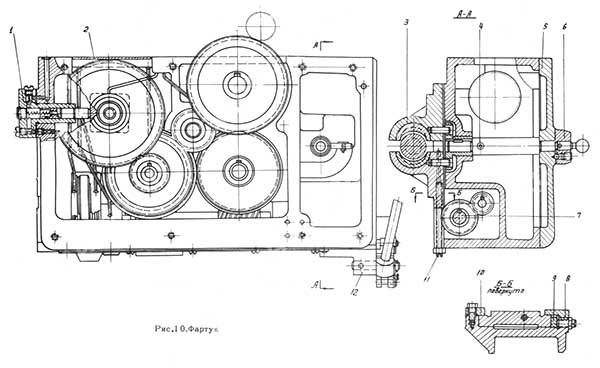

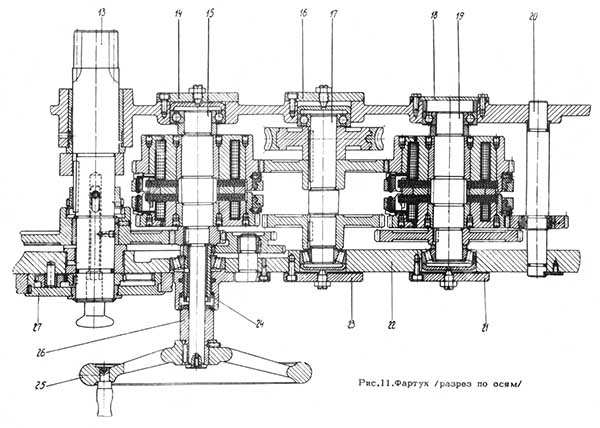

Фартук токарно-гвинторізного верстата 163

Фартук токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Фартук токарно-гвинторізного верстата 163

Фартук токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Фартук закрытого типа со съемной передньої стенкой получает рух от коробки подач через ходовой винт при нарезании різьб или через ходовой вал при выполнении остальных работ. Благодаря наличию в фартуку електромагнітних муфт керування фартуком сосредоточено в одной крестовой рукоятке, расположенной з правой стороны фартука. Направление поворота етой рукоятки совпадает з направлением необходимого руху подач или же швидкого переміщення каретки і поперечных салазок. При етом для обеспечения швидкого переміщення надо нажать на кнопку, находящуюся на самой рукоятке.

Наличие в фартуке обгонной муфты дает возможность увімкнення швидкого переміщення суппорта без виключення рабочей подачі.

Електродвигун швидкого переміщення суппорта расположен на правой стороне фартука.

Работа фартука по ходовому винту і ходовому валу сблокирована.

С целью исключения влияния механізма фартука при нарезании різьб валик реечной шестерни поздовжньої подачі отключается от етого механізма путем вталкивания находящейся внутри валика вытяжной кнопки, которая расцепляет при етом муфту внутреннего зацепления.

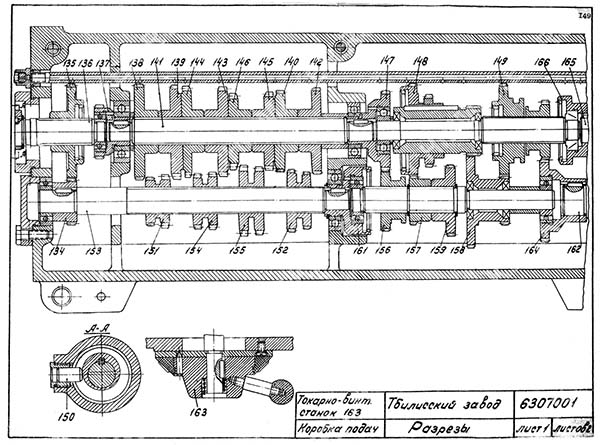

Коробка подач токарно-гвинторізного верстата 163

Коробка подач токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Коробка подач закрытого типа — двухосная, обратимая.

Путем переключения соответствующих рукояток і при необходимости установки сменных шестерен, согласно приведенных выше схем, можно получить налаштування механізма подач для нарізання нормального ряда метрических, модульных, дюймовых і питчевых резьб, а также для получения необходимых подач при токарной обработке.

Для нарізання точных і специальных різьб можно использовать прямое увімкнення ходового гвинта (при етом потребуется спеціальний набор шестерен).

Перед пуском верстата необходимо:

Для змазки верстата необходимо применять только фильтрованное масло.

В процессе роботи верстата нужно следить:

Смазка коробки швидкостей осуществляется разбрызгиванием і принудительно от плунжерного насоса НП1 через фильтр Фп.

Смазка механізмов фартука і частинично суппорта осуществляется от плунжерного насоса НП3. Через контрольный маслораспределитель П3 масло поступает к механізмам суппорта, к направляющим станины і маслораспределительную ванну М3. откуда по трубкам направляется к механізмам фартука. Кроме того, смазка окремих мест суппорта про-изводится вручную.

Механізми коробки подач смазываются от плунжерного насоса НП2 через трубу, расположенную в верхней частини коробки подач.

Смазка сменных шестерен фитильная.

Для стока масла под шестернями предусмотрено корито.

Смазка промежуточных осей сменных шестерен производится вручную. Остальные трущиеся места верстата смазываются вручную.

Для обеспечения правильной роботи електромагнітних муфт фартука нужно следить за тем, чтобы в резервуар фартука заливалось масло „индустриальное 20" или соответствующее ему по вязкости. В зимнее время, в случае заметного повышения вязкости против нормальной, рекомендуется использовать масло з более низкой вязкостью, например, „индустриальное 12". Применение масел з підвищеної вязкостью вызывает замедленное расцепление дисков муфт і вследствие етого, перебеги суппорта після отключения или реверсирования его руху.

По истечении некоторого часу може потребоваться регулювання механізмов з целью обеспечения нормальных зазоров і компенсации износа. Ниже даются указания по регулированию окремих механізмов.

Регулювання підшибників шпинделя токарного верстата 163

Передний радиальный подшипник 1 з цилиндрическими роликами своим отверстием насажен на конусную шейку шпинделя. Регулювання радиального зазору етого підшипника може производиться путем затяжки внутреннего его кольца (конус 1 : 12) з помощью гаек 2.

Регулювання заднего радиально-упорного шарикового підшипника 3 вместе з упорным шариковым подшипником 4 производится з наружной стороны гайки 5. При регулировании нельзя допускать перетяжку підшибників.

При пробуксовке фрикционной муфты на рабочем ходу она должна быть немедленно отрегулирована, в противном случае от увеличенного трения диски перегреются і фрикцион выйдет из строя.

Регулювання фрикционных муфт, как прямого, так і обратного ходу, производится нажимными гайками 1.

Нажимная гайка може быть повернута лишь після того, как защелка 3 войдет в кольцо 2. Правильность регулировки определяется усилием увімкнення муфты з помощью рукоятки керування 10-10а. Доступ к муфте обеспечивается через окно в задньої стенке корпуса коробки швидкостей.

При транспортировке или же в процессе роботи може нарушиться параллельность оси шпинделя относительно направляючих станины. В етом случае ослабляются все винты, соединяющие коробку швидкостей со станиной, і ось шпинделя выставляется з помощью винтов 1, ввинченных в колодку 2, расположенную под коробкой швидкостей з левого кінця і жестко связанную з післядней.

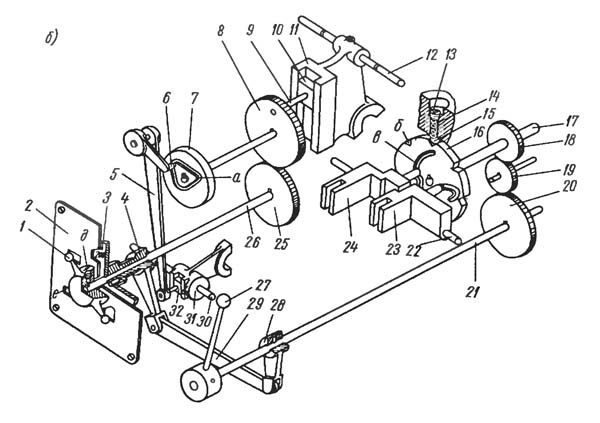

Механізм переключения швидкостей токарного верстата 163

Механізм переключения швидкостей токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Механізм переключения швидкостей. Увімкнення любой из 24 швидкостей обертання шпинделя производится на станке моделі 163 двумя рукоятками.

Рукоятка 1 (рис. 23,б) управляет подвижными блоками шестерен Б1 і Б2 (рис. 22, а) коробки швидкостей, а рукоятка 27 (рис. 23,б)—тройным блоком Б3 і двойным блоком Б4 (рис. 22, а) переборного пристроя.

Вращением рукоятки 1 (рис. 23, б) через вал 26 і шестерни 25—8 приводятся в рух кривошипный палец 9 і диск 7 з торцовым криволинейным пазом а, в который входит ролик 6 двуплечевого рычага 5. Второй конец рычага 5 посредством ползунка 32 связан з вилкой 31 перемещающейся по круглой направляющей 30. Вилка 31 управляет тройным подвижным блоком Б2 (рис. 22, а).

Кривошипный палец 9 (рис. 23, б) при помощи ползушки 10 перемещает по круглой направляющей 12 вилку 11, которая управляет двойным подвижном блоком шестерен Б1 (рис. 22, а).

Каждому из шести фиксируемых положений рукоятки 1 соответствует определенное расположение двойного і тройного блоков шестерен, что обеспечивает шесть комбинаций зацепления шестерен і соответственно шесть различных швидкостей обертання шпинделя.

Кожух 2 имеет шесть окон е, через которые видны цифры, нанесенные на диске 3. Цифры соответствуют ряду чисел оборотів шпинделя. Указатель д на лимбе рукоятки 1 показывает, какое число оборотів будет мати шпиндель при данном расположении рукояток 1 і 27.

При повороте рукоятки 27 через вал 21, зубчатую передачу 20—19—18 і вал 17 приводится во вращение диск 16. Последний имеет криволинейные торцовые пазы в і г і V-образные выемки — б. На круглой направляющей 22 установлены вилки 24 і 23. Криволинейный паз в посредством вилки 24 определяет положение тройного подвижного блока шестерен Б3 (рис. 22,а), а паз г при помощи вилки 23 (рис. 23,б) перемещает двойной подвижный блок шестерен Б4 (рис. 22, а).

Выемки 6 (рис. 23, 6) служат для фиксации положения блоков шестерен. Для етой цели предусмотрен фиксатор, состоящий из шарика 15, пружины 14 і резьбовой пробки 13.

Диск 3 посредством рычажной втулки 4, тяги 29 і рычага 28 связан з валом 21. Поетому каждому фиксированному положению рукоятки 27 соответствует определенное положение диска 3 з цифрами чисел оборотів шпинделя.

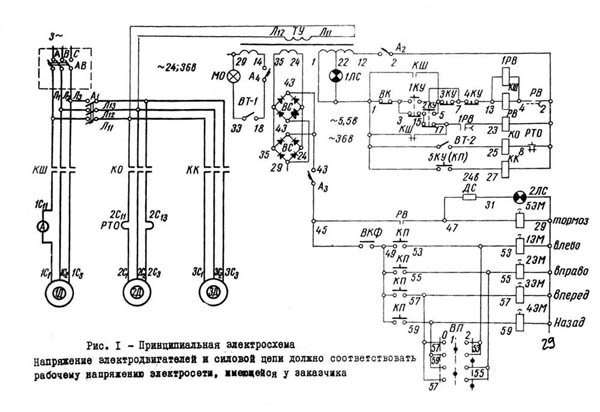

Електрична схема токарного верстата 163

1. Схема електрична токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

2. Схема електрична токарно-гвинторізного верстата 163. Дивитись у збільшеному масштабі

Пуск головного електродвигуна осуществляется нажатием одной из кнопок "Пуск" - 1KУ, 2KУ (расположенных на фартуке я около коробки подач), которая замыкает ланцюг живлення катушек магнитного пускателя КШ і реле часу IPB (4-13). Катушки под влиянием проходящего по ним тока притягивают сердечника якорей і замыкают механически связанные з ними главные контакты і блок-контакты. При етом главные контакт КШ подключает електродвигатель 1Д к сети, а катушки пускателя і реле времен питаются через замкнувшийся блок-контакт КШ (1-5), что исключает дальнейшее нажатие кнопки "Пуск".

Одновременно з катушками пускателя КШ і реле часу IPB через замыкающий блок-контакт IPB (17-23) получит питание реле часу РВ. Если фрикцион не будет переведен в рабочее положение в течений часу, на которое настроено реле РВ, то післяднее своими размыкающими контактами РВ (2-4) обесточит катушку магнитного пускателя КШ і реле часу 1РВ з післядующим остановок електродвигуна 1Д. При выключении катушки РВ замыкающим контактом (45-V7) подключаются тормозная електромагнитная муфта 5ЭМ і сигнальная лампа 2ЛС. Останов головного двигуна 1Д осуществляется нажатием одной из кнопок "Стоп" - 3КУ, 4КУ, расположенных на каретке і около коробки подач.

Керування електронасосами 2Д осуществляется посредством выключателя-тумблера ВТ-2, расположенного на боковой стенке електрошафи.

| Наименование параметра | 163 | 1М63 | 1М63Б | 1М63М | 1М63Н |

|---|---|---|---|---|---|

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н | Н/П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 | 350 | 350 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 1400 | 1400 | 1500 | 1500 |

| Наибольшая масса обрабатываемого вироби, кг | 2000 | 3500 | |||

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 70 | 80 | 105 |

| Мощность приводу головного руху, кВт | 13 | 13 | 15 | 18,5 | 15 |

| Частота обертання шпинделя, об/мин | 10-1250 | 10-1250 | 10-1250 | 12-1600 | 10-1250 |

| Количество прямых/ обратных швидкостей шпинделя | 22/11 | 22/11 | 22/11 | 22/11 | 22/11 |

| Количество подач продольных/ поперечных/ резцовых салазок | 32/32/32 | 32/32/32 | 32/32/32 | 32/32/32 | 32/32/32 |

| Пределы шагов метрических резьб, мм | 1-192 | 1-192 | 1-224 | 1-224 | 1-224 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24-0,25 | 24-0,25 | 28-0,25 | 28-0,25 | 28-0,25 |

| Пределы шагов модульных резьб, модуль | 0,5-48 | 0,5-48 | 0,25-56 | 0,25-56 | 0,25-56 |

| Пределы шагов питчевых резьб, питч диаметральный | 96-7/8 | 96-7/8 | 112-0,5 | 112-0,5 | 112-0,5 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,6/1,3 | 3,6/1,3 | 4,5/1,6 | 4,5/1,6 | 5,2/2 |

| Масса верстата, кг | 3800 | 4300 | 4400 | 5040 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд