Виробник токарного верстата моделі 1м63ф101 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Токарно-гвинторізний верстат 1М63Ф101 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна проводити зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізання метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Токарний верстат 1м63ф101 (початок серійного виробництва - 1968 рік) сконструйований на базі токарно-гвинторізного верстата 1М63 .

Технічні характеристики та жорсткість конструкція станини, каретки, шпинделя верстата 1М63Ф101 дозволяють повністю використовувати можливості роботи на високих швидкостях різання із застосуванням різців із швидкорізальної сталі або оснащених пластинами із твердих сплавів при обробці деталей із чорних та кольорових металів.

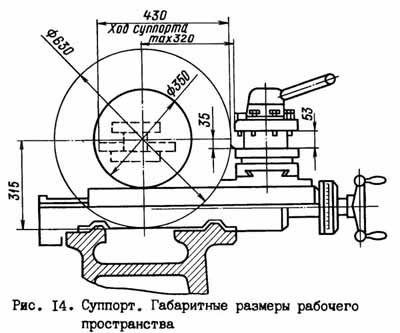

Найбільший діаметр деталі типу Диск , що обробляється над станиною, становить Ø630 мм, а максимальний діаметр деталі типу Вал , що закріплюється в центрах над верхньою частининою супорта, не повинен перевищувати Ø350 мм. Найбільша довжина обточування деталі з механічною подачею супорта дорівнює 1260 мм, тобто на 140 мм менше, ніж максимальна відстань між центрами – 1400 мм.

Шпиндель верстата 1м63ф101 змонтований на двох підшипниках:

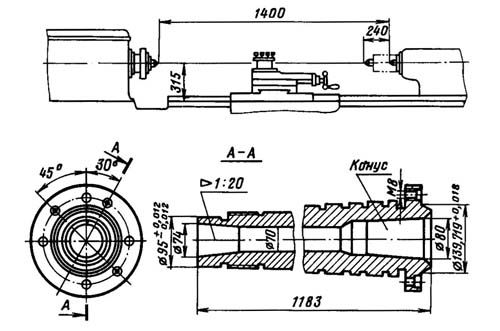

Крізь отвір шпинделя 70 мм проходить дротик діаметром до 65 мм.

Шпиндель отримує від коробки швидкостей 22 ступені (насправді 24 ступені, 2 з яких перекриваються) обертання в діапазоні від 10 до 1250 об/хв (знаменник прогресії 1,26) та 11 швидкостей зворотного обертання в діапазоні від 18 до 1800 об/хв.

Зміна чисел оборотів шпинделя проводиться за рахунок переміщення блоків шестерень по шліцьових валів за допомогою двох рукояток, виведених на передню стінку передньої бабки. Реверс шпинделя здійснюється фрикційною муфтою. Гальмування - електромагнітною муфтою.

Передній кінець шпинделя виконаний за ГОСТ 12593 (DIN 55027, ISO 702-3-75) під поворотну шайбу, з коротким конусом, що центрує 1:4 (7°7′30″). Номінальний діаметр конуса D = 139,719 мм, умовний розмір кінця шпинделя - 8. Внутрішній (інструментальний) конус шпинделя - Морзе 6. Стандартний діаметр токарного патрона 250, 315, 400, 500 мм, виконання - тип 2 (див. статтю Токар .

Супорт верстата 1м63ф101 хрестової конструкції має механічне переміщення верхньої частинини, що дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Каретка супорта переміщається по направляючих станини (поздовжнє переміщення), по направляючих каретки переміщаються поперечні санки супорта (поперечне переміщення); як те, так і інше може бути ручним, механічним, робочим та прискореним. Поворотна частинина супорта, розташована на поперечних санках, має напрямні для переміщення верхньої частинини супорта (різцеві санки) з різцевою головкою. Bepxня частинина супорта (різцеві санки) також може переміщатися вручну та механічно. Гайка поперечного ггвинта має проріз для регулювання усунення люфту. Осьові зусилля поперечного ггвинта і ггвинта верхніх санок сприймаються затятими шарикопідшипниками. Напрямні поздовжнього переміщення супорта мають текстолітові накладки.

У верстаті механізовано всі основні операції:

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Механічне переміщення верхньої частинини супорта дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Супорт має швидке переміщення в поздовжньому та поперечному напрямках, яке здійснюється від індивідуального електродвигуна.

Фартух закритого типу зі знімною передньою стінкою (кришка). Рух супортної групи передається фартухом від ходового ггвинта або ходового валу. Завдяки наявності у фартуху 4-х електромагнітних муфт, керування фартухом зосереджено в одній рукоятці, причому напрямки включення рукоятки збігаються з напрямком руху подачі. Додатковим натисканням кнопки, вбудованої в цю ручку, включають прискорений хід супорта. Завдяки: наявності у фартуху обгінної муфти, включення прискореного ходу можливо при включеній подачі. Щоб уникнути одночасного включення маточкою гайки та подачі рукоятки включення їх зблоковано.

Коробка подач закритого типу . Кориговані шестерні, встановлені в коробці подач, дають можливість нарізування двох типів реземетричної та дюймової без перестановки змінних шестерень. При перестановці змінних шестерень є можливість нарізування ще двох: типів різьблення модульної та питної. Передбачено також пряме включення на гвинт (минаючи механізми коробки подач) для нарізування точних та спеціальних різьблень. Для отримання збільшеної подачі або правого різьблення передбачений блок шестерень, що знаходиться в коробці швидкостей. Корпус коробки подач має 2 поздовжні розточування, в яких на підшипниках кочення змонтовано вали. Шестерні виготовлені з хромистої сталі та загартовані. Вибір величин подач здійснюється двома ручками шляхом переміщення блоків шестерень. Вибір типу різьблення або включення на подачу здійснюється також рукоятками. Для включення ггвинта безпосередньо ручку 5 треба поставити в положення "метричне різьблення", ручку 1 - в положення "гвинт безпосередньо" ручку 8 - "ходовий гвинт" (див. схему керування рис. 6; 7).

- Верстат замінив у виробництві модель 163.

- Виробник – Рязанський верстатобудівний завод РСЗ. Серійне виробництво з 1968 до початку 90-х.

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

У токарномуу верстаті 1м63ф101 передбачена можливість нарізання особливо точних різьблень шляхом виключення кінематичних ланцюгів коробки подач та застосування спеціальних прецизійних змінних зубчастиних коліс.

1М63 – РМЦ 1400, 2800. наступне покоління 163-ї серії, верстат замінив модель 163, початок випуску 1968 рік.

1М63Ф306 - токарно-гвинторізний верстат з ЧПУ, початок серійного випуску 1973 рік.

1М63Ф101 - токарно-гвинторізний верстат з УЦИ, що забезпечує відлік поперечного переміщення супорта, початок серійного випуску 1976 рік.

1М63Б, 1М63БГ, 1М63БФ101 – токарно-гвинторізні верстати 163 серії швидкохідні підвищеної потужності.

1М63М, 1М63МФ101 - токарно-гвинторізні верстати 163 серії підвищеної потужності.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1956 році запущена у виробництво перша модель 163-ї серії – 163 – РМЦ 1400, 2800.

У 1968 році запущено у виробництво наступне покоління серії-модель 1м63 , 1м63Б .

З 1973 року початок серійного випуску токарних верстатів: 16К30 , 16К30Ф3 , 16М30Ф3 , 1П756ДФ3 .

З 1976 року початок серійного випуску токарних верстатів: 1м63Ф101 , 1м63Бф101 , 1м63мФ101 .

Верстати 163 серії вироблялися, також, у Тбілісі - 1Д63А , 1М63Д, 1М63ДФ101.

У 1992 році початок серійного випуску останньої моделі 163 серії 1М63Н .

Креслення робочого простору токарного верстата 1м63ф101

Креслення шпинделя токарного верстата 1м63ф101

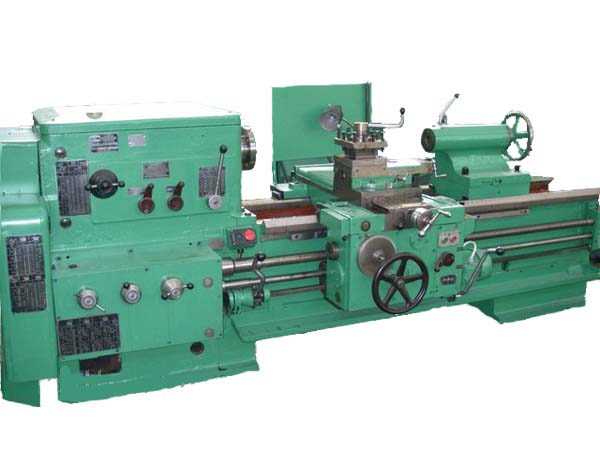

Фото токарно-гвинторізного верстата 1м63ф101

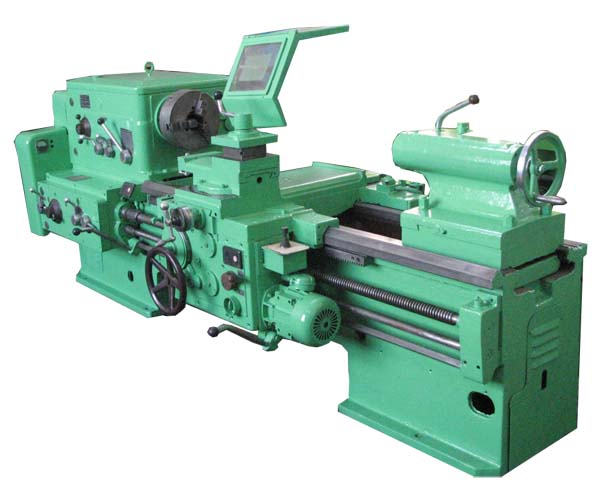

Фото токарно-гвинторізного верстата 1м63ф101

Фото токарно-гвинторізного верстата 1м63ф101

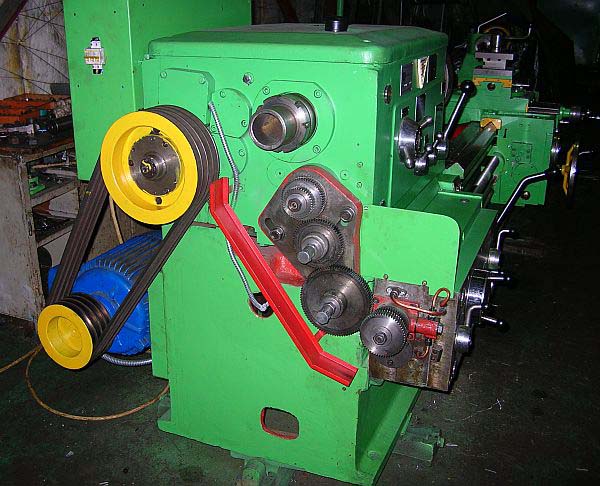

Гітара токарно-гвинторізного верстата 1м63ф101

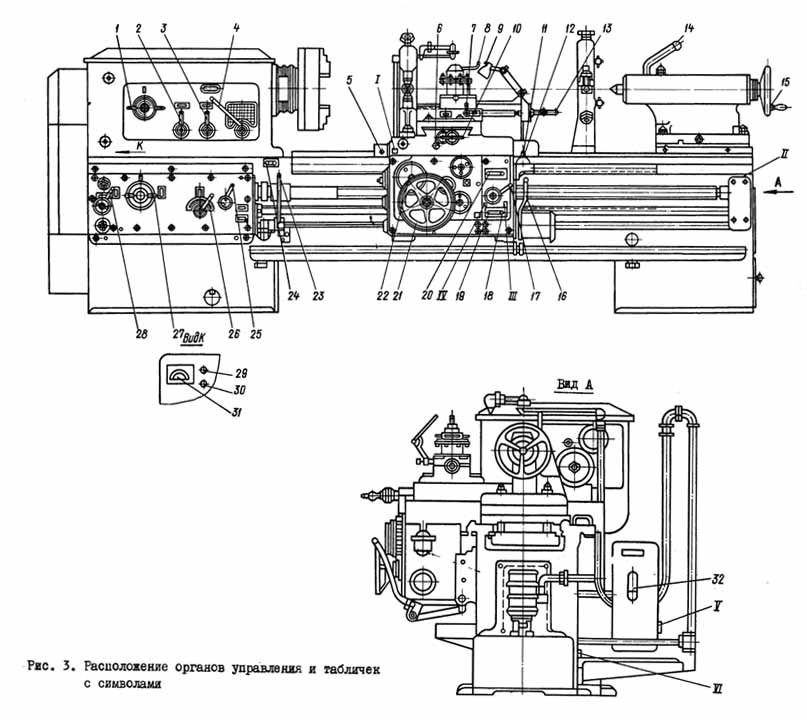

Розташування органів керування токарно-гвинторізним верстатом 1м63ф101

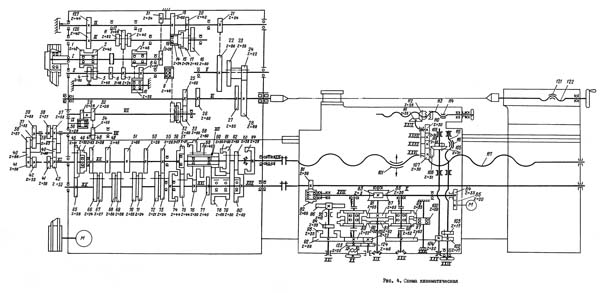

Кінематична схема токарно-гвинторізного верстата 1м63ф101

Схема кінематична токарно-гвинторізного верстата 1м63ф101. Завантажити у збільшеному масштабі

От головного електродвигуна, помещенного в левов тумбе верстата, вращение передається клиновыми ремнями на приводной шкив первого (фрикционного) вала коробки швидкостей (рис 4).

Значения 24 ступеней частоти обертання шпинделя і числа зубьев зубчатых колес соответствующих кинематических ланцюгів коробки швидкостей приведены в табл. 4.

Рух на вал VIII сменных зубчатых колес передається через наступні кинематические ланцюги:

Рух передається через сменные зубчасті колеса 37-39-40-42 на вал XI коробки подач, далее через муфту 46-47, зубчасті колеса (48, 49, 51, 53, 55) - (66-67-68-69-70-71-72-73), муфту 74-75, зубчасті колеса (76, 77) - (58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Рух передається через сменные зубчасті колеса 37-39-40-42 на вал XI коробки подач, далее через зубчасті колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) - (48, 49, 51, 53, 55), 56-75, (76, 77) - (58, 59), 60-78, 79, 62, муфту 63-64 на винт 117.

Рух передається через сменные зубчасті колеса 39-37, 38-40-41 на вал XI коробки подач, далее через муфту 46-47, зубчасті колеса (48, 49, 51, 53, 55) - (66, 67, 68, 69, 70, 71, 72, 73), муфту 74-75, зубчасті колеса (76, 77) -(58, 59), 60-78, 79-62, муфту 63-64 на винт 117.

Рух передається через сменные зубчасті колёса 39-37, 38-40-41 на вал XI коробки подач, далее через зубчасті колеса 45-65, (66, 67, 68, 69, 70, 71, 72, 73) -(48, 49, 51, 53, 55), 56-75, (76, 77)-(58, 59), 60-78. 79-62. муфту 63-64 на винт 117.

При нарезании дюймовых, модульных, питчевых і метрических різьб нельзя использовать механізм ускоренного переміщення каретки в исходное положение, за исключением случаев нарізання метрических резьб. имеющих шаг, кратный шагу ходового гвинта (шаг ходового гвинта равен 12 мм).

Возврат каретки в исходное положение осуществляется реверсом фрікциону путем переключения рукоятка 16 или 23 (см. рис. 3) не выключая маточной гайки, т.е. не переключая рукоятку 17 из положения "Ходовой винт".

При нарезании многозаходных різьб деление на число заходов можно осуществлять:

Рух передається через сменные зубчасті колеса 37-39-40-42 на вал XI коробки подач, далее через зубчасті колеса кінематичної ланцюги метрической різьби, губчатые колеса 63-80 на ходовой вал XVII і губчатые колеса фартука 81-82, червячную пару 83-86, губчатые колеса 87-91, муфту сцепления, зубчасті колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

При обратной подаче рух передається от червячной пары 83-86 через зубчасті колеса 88-100-90, муфту сцепления, губчатые колеса 89-92, муфту 93-94, зубчатое колесо 95 на рейку 96.

Рух передається от ходового вала XVII через зубчасті колеса 81-82, червячную пару 83-86, зубчасті колеса 87-99, муфту сцепления, зубчасті колеса 97-102-104, 104-103 на винт 115.

Рух передається от ходового вала XVII через зубчасті колеса 81-82, червячную пару 83-86, зубчасті колеса 87-99, муфту сцепления, зубчасті колеса 97-102-104, 104-103 на винт 115.

Рух передається от ходового вала XVII через зубчасті колеса 81-82, червячную пару 83-86, зубчасті колеса 87-99, муфту сцепления, зубчасті колеса 97-102-104, 104-103 на винт 115.

Рух передається от ходового вала XVII через зубчасті колеса 81-82, червячную пару 83-86, зубчасті колеса 87-99, муфту сцепления, зубчасті колеса 97-102-104, 104-103 на винт 115.

При обратной подаче рух передається от червячной пары 83-86 через зубчасті колеса 88-100-98, муфту сцепления, губчатые колеса 97-102-104, 104-103 на винт 115.

При подаче верхних резцовых салазок суппорта рух передається от фартука черев губчатые колеса 97-102-104, 105-106, 107-108-109-110, 111-112 і кулачковую муфту на винт 113.

Рух передається от електродвигуна через губчатые колеса 85-84, червячную пару 83-86 і далее через механізмы соответствующих подач.

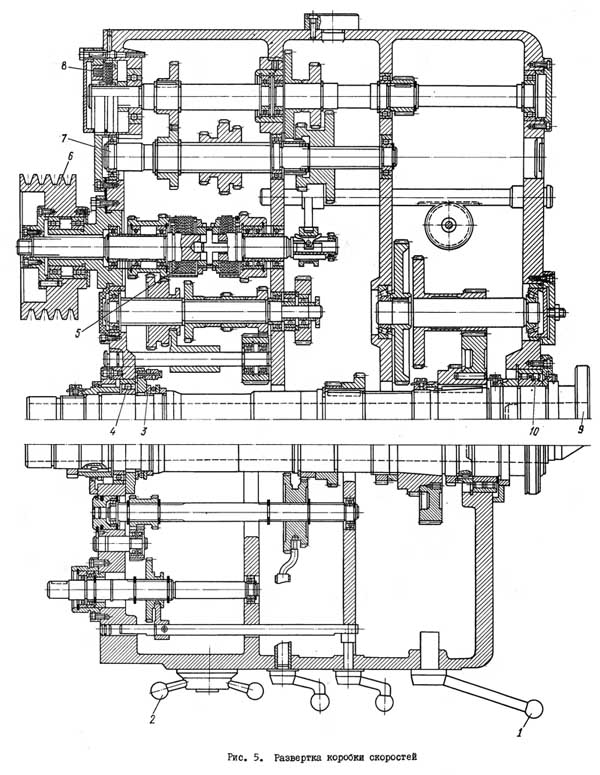

Креслення коробки швидкостей токарно-гвинторізного верстата 1м63ф101

Коробка швидкостей токарно-гвинторізного верстата 1м63ф101. Скачать в увеличенном масштабе

Коробка швидкостей крепится к левой головной частини станины. Приводной шкив 6 (рис. 5) коробки швидкостей получает рух от електродвигуна через клиноременную передачу.

Регулювання механізма головного руху ступенчатое. Вращение шкива приводит в рух целый ряд шестерен коробки швидкостей, післядовательным переключением которых можно получить 24 скорости обертання шпинделя, из которых две перекрываются. Самые высокие шесть швидкостей шпиндель получает непосредственно от вала 7, что способствует резкому повышению КПД верстата при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот обертання шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток 2 і 1, находящихся на лицевой частини коробки швидкостей. Все зубчасті колеса выполнены из качественной стали з соответствующей термообработкой і сидят на шлицевых валиках, вращающихся в шариковых і роликовых підшипниках. Передней опорой стального пустотелого шпинделя 9 является радиальный двухрядный регулируемый роликоподшипник 10 з короткими цилиндрическими роликами, а задньої - радиально-упорный шарикоподшипник 4. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником 3, находящимся у задньої опори шпинделя.

Для пуска, остановки і увімкнення швидкого обратного ходу имеется фрикционная пластинчатая муфта 5. Введение в действие муфты совершается рукоятками, находящимися на станине у передньої бабки і на фартуке.

Торможение шпинделя производится автоматически в момент виключення фрикционной муфты при помощи електромагнитной муфты 8.

В коробке швидкостей имеются механізмы, дающие возможность реверсировать рух суппорта, увеличить шаг нарезаемой різьби в 4 или 16 раз.

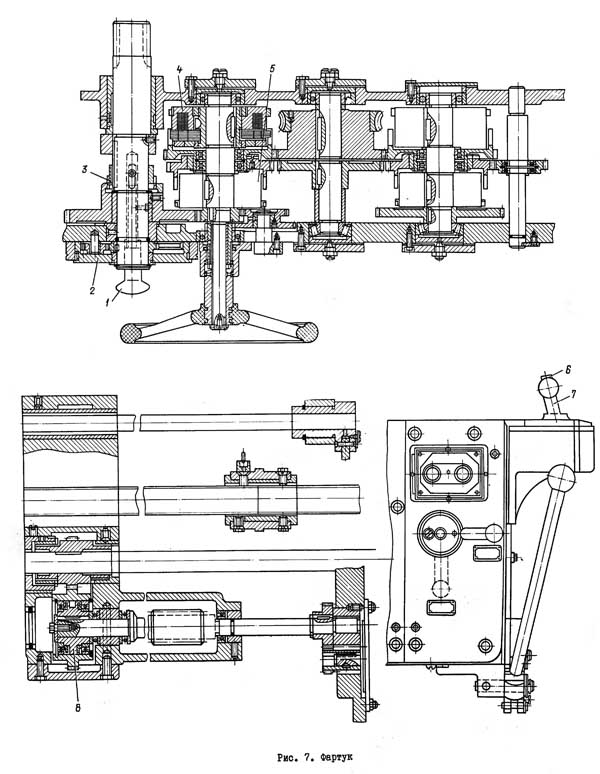

Креслення фартука токарно-гвинторізного верстата 1м63ф101

Фартук токарного токарно-гвинторізного верстата 1м63ф101. Скачать в увеличенном масштабе

Фартук закрытого типа со съемной передньої стенкой. Фартук получает рух от коробки подач через ходовой винт при нарезании різьб или через ходовой вал при выполнении остальных работ (рис. 7).

Благодаря наличию електромагнітних муфт 4 і 5 керування фартуком сосредоточено в одной поворотной рукоятке 7, расположенной з правой стороны фартука. Направление поворота етой рукоятки совпадает з направлением необходимого руху подач или швидкого переміщення каретки і поперечных салазок. При етом для обеспечения швидкого переміщення надо нажать на кнопку 6, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты 8, увімкнення ускоренного ходу возможно при включенной рабочей подаче.

Во избежание одновременного увімкнення ходового гвинта і ходового вала предусмотрена електрична блокировка.

Електродвигун швидкого переміщення суппорта расположен з правой стороны фартука. На передньої частини фартука находится лимб 2 продольного точения з ценой деления I мм. С целью исключения влияния механізма фартука при нарезании різьб валик реечного зубчатого колеса поздовжньої подачі отключается от етого механізма путем вталкивания находящейся внутри валика вытяжной кнопки I, которая расцепляет муфту внутреннего зацепления 3.

Циркуляционная система змазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе змазки і її уровня в фартуке производится по маслоуказателям 20 і 25. Контроль за работой плунжерного насоса производится при ускоренных переміщеннях суппорта.

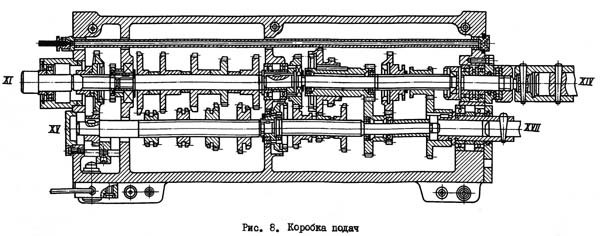

Креслення коробки подач токарно-гвинторізного верстата 1м63ф101

Коробка подач токарно-гвинторізного верстата 1м63ф101. Скачать в увеличенном масштабе

Коробка подач закрытого типа, двухосная. Переключенням соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить налаштування механізма подач для нарізання нормального ряда метрических, модульных, дюймовых і питчевых резьб, а также для получения необходимых подач при токарной обработке (рис. 8).

Для нарізання точных і специальных різьб можно использовать прямое увімкнення ходового гвинта (при етом потребуется изготовить спеціальний набор зубчатых колес).

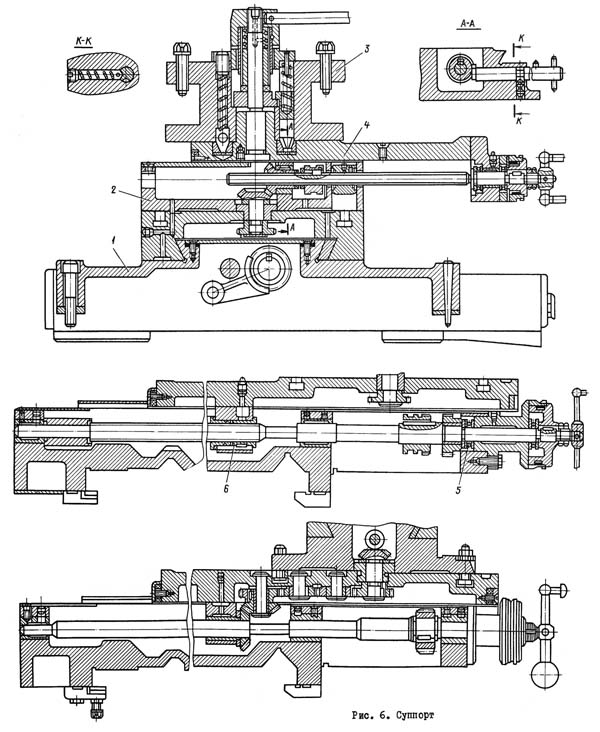

Креслення суппорта подач токарно-гвинторізного верстата 1м63ф101

Суппорт токарно-гвинторізного верстата 1м63ф101. Скачать в увеличенном масштабе

Суппорт крестовой конструкції имеет продольное перемещение по направляющим станины і поперечное - по направляющим каретки I (рис. 6). Оба переміщення могут быть ручными или механическими, а механическое - рабочим или ускоренным. Поворотная часть суппорта 2 имеет направляющие для переміщення верхней частини суппорта 4 з резцовой головкой 3.

Верхня часть суппорта также може перемещаться вручную і механически. Гайка поперечного гвинта 6 имеет пристрій для выборки люфта. Осевые зусилля поперечного гвинта і гвинта верхних салазок воспринимаются упорными шарикопідшипниками 5.

К верстату прилагается комплект сменных зубчатых ,колес для получения метрической і дюймовой или модульной і питчевой резьб. Сменные зубчатве колеса располагаются на левой стенке корпуса коробки швидкостей. Верстат снабжен защитным кожухом, закрывающим левую стенку коробки швидкостей.

Задня бабка имеет жесткую конструкцию. После установки на направляющие станины задня бабка закрепляется на ней з помощью двух планок і четырех болтов.

Перемещение задньої бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикопідшипниками. Для определения величины переміщення пиноли при сверлильных операциях около маховика на винте установлен лимб.

Верстат снабжен подвижным і нерухомим люнетами для обробки круглых деталей диаметром от 20 до 150 мм.

От електронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди і сзади верстата, откуда поступает в бак правой тумбы і к електронасосу.

Очистку корыт і бака следует производить не реже одного раза в месяц.

Електродвигун головного приводу трехфазные переменного тока:

Електродвигун швидкого ходу каретки

Електродвигун електронасоса охлаждения

Технічна характеристика системы змазки

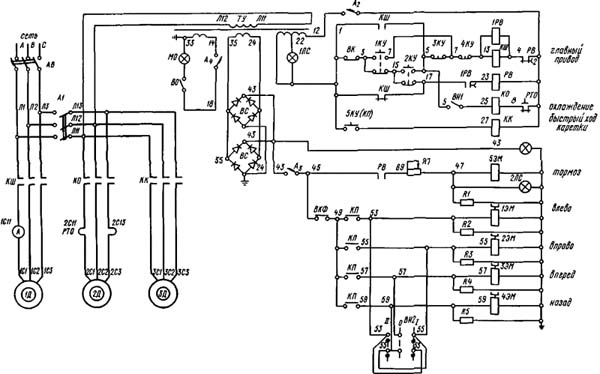

Електрична схема токарно-гвинторізного верстата 1м63ф101

Схема електрична токарно-гвинторізного верстата 1м63ф101. Дивитись у збільшеному масштабі

Пуск електродвигуна осуществляется нажатием одной из кнопок "пуск" 1КУ или 2КУ (расположенных на пультах каретки і около коробки подач) при выключенном фрикционе. При етом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание і подключает електродвигатель головного руху к сети. Одновременно з пускателем КШ получают питание реле часу РВ і 1РВ.

Керування вращением шпинделя осуществляется з помощью фрікциону, включаемого от рукоятки.

При отключенном фрикционе н.з. контакт ВК остается замкнутым, реле часу РВ, 1РВ і тормозная муфта включены. При етом загорается сигнальная дампе 2ЛС. При работе двигуна головного руху на холостом ходу, реле часу РВ, настроенное на выдержку 2,5-3 мин, отключает катушку магнитного пускателя і соответственно двигатель от сети. Одновременно, реле часу 1РВ, настроенное на выдержку 25 сек потеряет питание і отключит тормозную муфту.

При включении фрікциону н.з. контакт ВК разрывается, отключает реле часу РВ і обеспечивает работу верстата. Останов двигуна осуществляется нажатием на одну из кнопок "стоп" 3КУ или КУ. При етом через н.з. контакт КШ включается реле РВ і тормозная муфта 5ЭМ. Контроль за нагрузкой електродвигуна осуществляется по амперметру.

Значение тока електродвигуна головного приводу в зависимости от напряжения:

380В = 29А

400В = 27А

415В = 26,5А

440В = 25А

500В = 22А

Рабочие подачі осуществляются от двигуна головного привода, ускоренные ходу от двигуна ускоренного ходу типа АOЛ2-21-4 (4Ах80А4УЗ) 1,1 кВт (1,475 л.с.) 1400 об/мин при 50 Гц, 1690 об/мин при 50 Гц.

В фартуке верстата имеется четыре електромагнітні фрикционные муфты, две из которых используются для керування переміщенням каретки в продольном направлении і две - для керування переміщенням суппорта в поперечном направлении.

Керування муфтами производится рукояткой крестового переключателя, установленного на фартуке верстата, имеющего 5 положений: одно - вертикальное нейтральное і 4 наклонных, соответствующих направлению переміщення суппорта і каретки.

Увімкнення електродвигуна ускоренного ходу при любом положении рукоятки переключателя обеспечивается пусковой толчковой кнопкой, встроенной в головку рукоятки крестового переключателя.

Во избежание одновременного увімкнення маточной гайки і електромагнітних муфт, предусмотрен блокировочный конечный выключатель ВКФ, установленный внутри фартука, который обрывает ланцюг живлення муфт при включении маточной гайки.

Для предотобертання пробоя електромагнітних муфт і уменьшения искрообразования на контакте при отключении катушки, предусмотрены разрядные сопротивления R1…R5.

На фартуке верстата имеется переключатель режимов роботи на три положения, который включает муфты соответственно на:

Привід охлаждения осуществляется от електронасоса типа ПА-22, 0,12 квт (0,163 л.с.) 2800 об/мин при 50 Гц, 3350 об/мин, при 60 Гц. Пуск і зупинка електродвигуна осуществляется включением переключателя, установленного на фартуке верстата.

Блок цифровой индикации Ф5071 предназначен для цифровой индикации перемещений подвижности вузлів металлорежущих верстатів класса точності «Н».

Блок предназначен для совместной роботи з датчиком перемещений на базе бесконтактного сельсина БС-155А і блоком живлення типа Ф5075 в стационарных условиях механических цехов машиностроительных предприятий.

Диапазон измерений переміщення - от 0,01мм до 9999,99мм;

Дискретность отсчета - 10мкм;

Цифровой отсчет на индикаторном табло прибора блок индикации Ф5071, соответствующий одному обороту ротора сельсина БС-155А, составляет 10,00мм;

Внутришаговая погрешность блока совместно з сельсином БС-155А - не превышает 10мкм; нестабильность (временный уход) показаний блока совместно з етим сельсином не превышает ±2мкм;

Прибор блок индикации Ф5071 обеспечивает:

Блок нормально функционирует при скорости изменения фазы измерительного сигнала до 1500 циклов в минуту;

Прибор блок индикации Ф5071 допускает длительную непрерывную работу в течение не менее 16 часов з післядующим перерывом 1 час;

Отсчет показаний блока производится з индикаторного табло, состоящего из символа контролируемой координаты, одной знаковой і шести цифровых газоразрядных индикаторных ламп;

Определение показания внутри единицы младшего разряда производится по газоразрядному индикаторному прибору;

В блоке предусмотрена возможность смены пластмассовых пластин з символами контролируемых координат X, У, Z;

Питание прибора блок индикации Ф5071 осуществляется от автономного блока живлення типа Ф5075.

Суммарная мощность, потребляемая блоком индикации і блоком живлення, не превышает 65ВА при номинальном напряжении питающей сети;

Габаритные розміри - 490x380x130мм;

Масса - 8кг;

Наработка на отказ прибора блок индикации Ф5071 - не менее 4750 часов. Срок службы - не менее 6 лет.

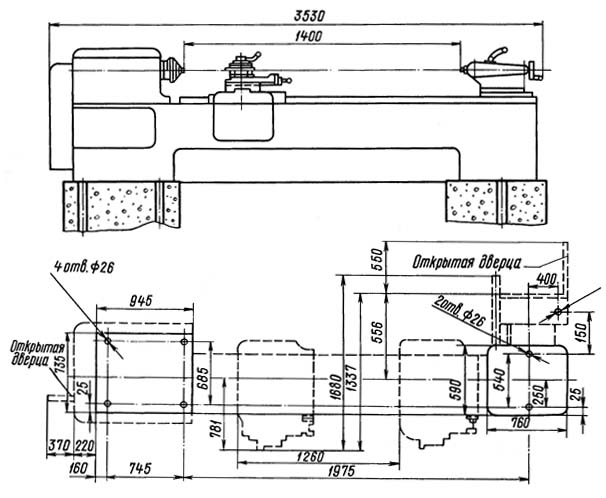

Настановне креслення токарно-гвинторізного верстата 1м63ф101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основні технические данные верстата | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обробки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного обертання шпинделя, об/мин | 10...1250 18...1800 |

10...1250 18...1800 |

12,5..1600 22,4..2240 |

| Количество прямых/ обратных швидкостей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,025 0,026-0,38 0,028-0,34 |

0,06-1,4 0,024-0,518 0,019-0,434 |

0,06-1,4 0,024-0,518 0,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,2 0,039..1,18 0,336..1,0 |

0,24-5,6 0,096-2,072 0,076-1,736 |

|

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие різання, допускаемое механізмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задня бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задньої бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Пристрій цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений переміщення, мм | 0,01...9999,99 | 0,01...9999,99 | 0,01...9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно з сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ, кг | 8 | 8 | 5 |

| Электробладнання верстата | |||

| Количество електродвигателей на станке | 3 | 3 | 3 |

| Електродвигун головного руху, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Електродвигун быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Електродвигун насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габарити і масса верстата | |||

| Габарити верстата (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса верстата, кг | 4300 | 5620 | 4400 |

1м63ф101 Паспорт токарно-гвинторізного верстата, (djvu) 2,0 Мб, Скачать

1м63ф101 Паспорт токарно-гвинторізного верстата, (djvu) 2,0 Мб, Скачать

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд