Виробник токарного верстата моделі 1м63мф101 – Тбіліський верстатобудівний завод ім. С.М. Кірова .

Базовою моделлю при проектуванні верстата 1М63МФ101 є верстат 1М63Б .

Токарно-гвинторізний верстат 1М63МФ101 з УЦІ призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва.

На верстаті 1м63мф101 можна виробляти зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблень (метричної, модульної, дюймової та харчової).

Технічні характеристики та жорсткість конструкція станини, каретки, шпинделя верстата дозволяють повністю використовувати можливості роботи на високих швидкостях різання із застосуванням різців із швидкорізальної сталі або оснащених пластинами із твердих сплавів при обробці деталей із чорних та кольорових металів.

Супорт верстата 1м63мф101 має механічне переміщення верхньої частинини, що дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

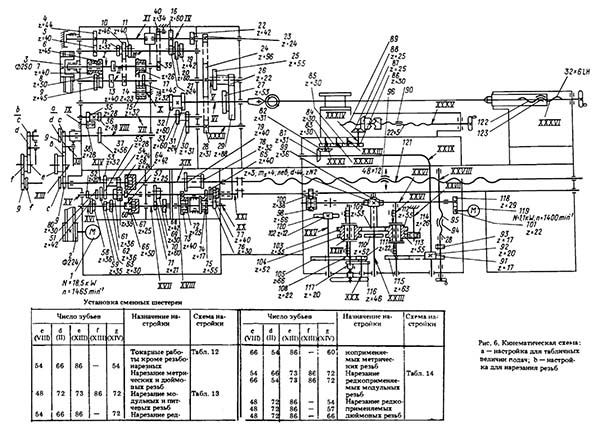

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Супорт має швидке переміщення в поздовжньому та поперечному напрямках, яке здійснюється від індивідуального електродвигуна.

Виробник – Тбіліський верстатобудівний завод ім. С.М. Кірова.

1М63 – наступне покоління 163-ї серії, верстат замінив модель 163, початок випуску 1968 рік.

1М63Ф306 - токарно-гвинторізний верстат з ЧПУ, початок серійного випуску 1973 рік.

1М63Ф101 - токарно-гвинторізний верстат з УЦИ, що забезпечує відлік поперечного переміщення супорта, початок серійного випуску 1976 рік.

1М63Б, 1М63БГ, 1М63БФ101 - токарно-гвинторізні швидкохідні підвищеної потужності.

1М63Д, 1М63ДФ101 - токарно-винторезные, Тбилиси, 1983 год.

1М63М, 1М63МФ101 - токарно-гвинторізні підвищеної потужності, Тбілісі, 1986 рік.

1М63МФ30 - токарний верстат із ЧПУ Електроніка НЦ-31, Тбілісі.

1М63МС5 - токарно-гвинторізний верстат 163 серии, Тбилиси, 1991 год.

Габаритні розміри робочого простору верстата 1м63мф101

Габаритні розміри робочого простору верстата 1м63мф101

Фото токарно-гвинторізного верстата 1м63Бф101

Фото токарно-гвинторізного верстата 1м63мф101

Фото токарно-гвинторізного верстата 1м63мф101. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 1м63мф101

Фото токарно-гвинторізного верстата 1м63мф101. Завантажити у збільшеному масштабі

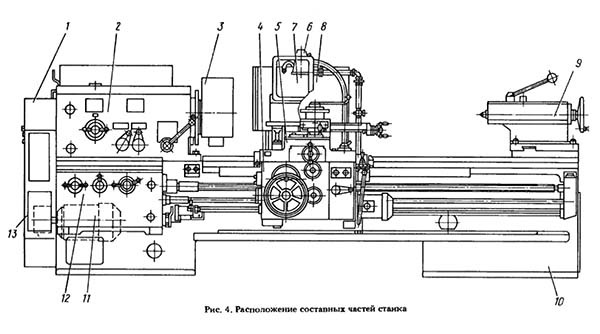

Розташування основних вузлів токарно-гвинторізного верстата 1м63мф101

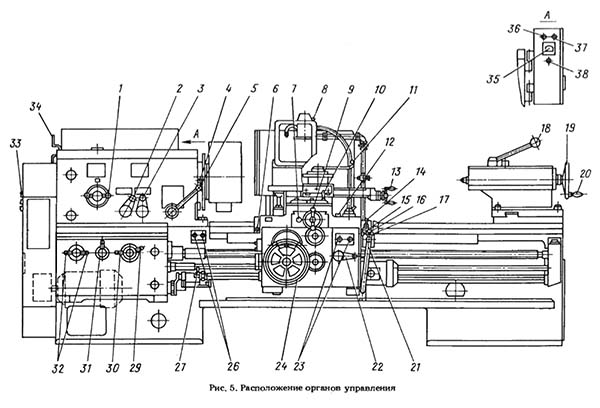

Розташування органів керування токарно-гвинторізним верстатом 1м63мф101

Кінематична схема токарно-гвинторізного верстата 1м63мф101

Схема кінематична токарно-гвинторізного верстата 1м63мф101. Скачать в увеличенном масштабе

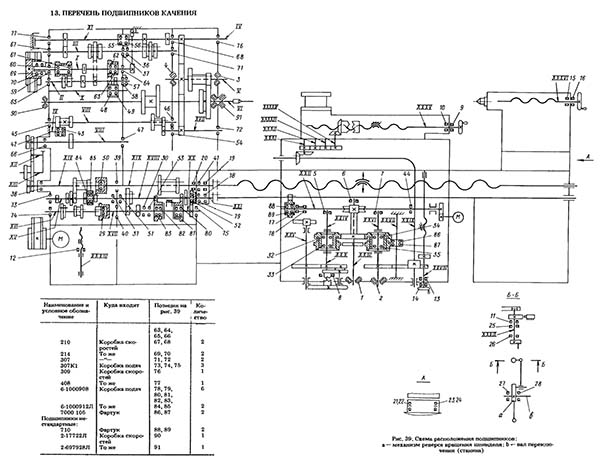

Схема розположення підшибників токарно-гвинторізного верстата 1м63мф101

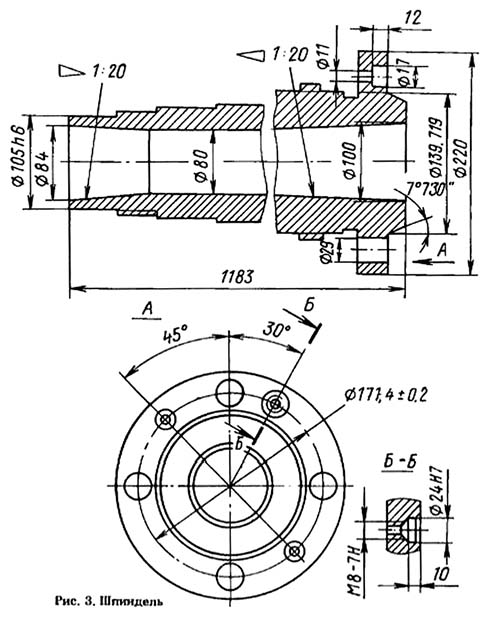

Шпиндель верстата 1М63МФ101 смонтирован на 2-х підшипниках:

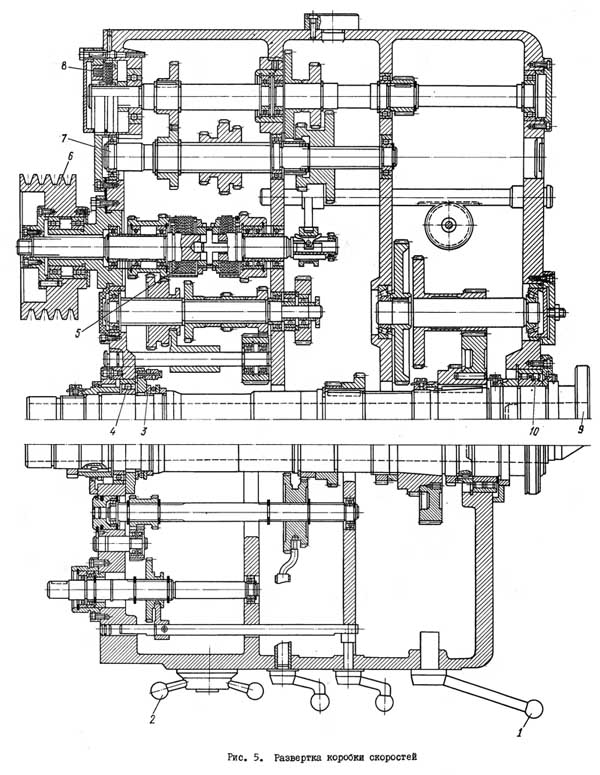

Коробка швидкостей токарно-гвинторізного верстата 1м63мф101

Коробка швидкостей токарно-гвинторізного верстата 1м63мф101. Скачать в увеличенном масштабе

Коробка швидкостей крепится к левой головной частини станины. Приводной шкив 6 (рис. 5) коробки швидкостей получает рух от електродвигуна через клиноременную передачу.

Регулювання механізма головного руху ступенчатое. Вращение шкива приводит в рух целый ряд шестерен коробки швидкостей, післядовательным переключением которых можно получить 24 скорости обертання шпинделя, из которых две перекрываются. Самые высокие шесть швидкостей шпиндель получает непосредственно от вала 7, что способствует резкому повышению КПД верстата при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот обертання шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток 2 і 1, находящихся на лицевой частини коробки швидкостей. Все зубчасті колеса выполнены из качественной стали з соответствующей термообработкой і сидят на шлицевых валиках, вращающихся в шариковых і роликовых підшипниках. Передней опорой стального пустотелого шпинделя 9 является радиальный двухрядный регулируемый роликоподшипник 10 з короткими цилиндрическими роликами, а задньої - радиально-упорный шарикоподшипник 4. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником 3, находящимся у задньої опори шпинделя.

Для пуска, остановки і увімкнення швидкого обратного ходу имеется фрикционная пластинчатая муфта 5. Введение в действие муфты совершается рукоятками, находящимися на станине у передньої бабки і на фартуке.

Торможение шпинделя производится автоматически в момент виключення фрикционной муфты при помощи електромагнитной муфты 8.

В коробке швидкостей имеются механізмы, дающие возможность реверсировать рух суппорта, увеличить шаг нарезаемой різьби в 4 или 16 раз.

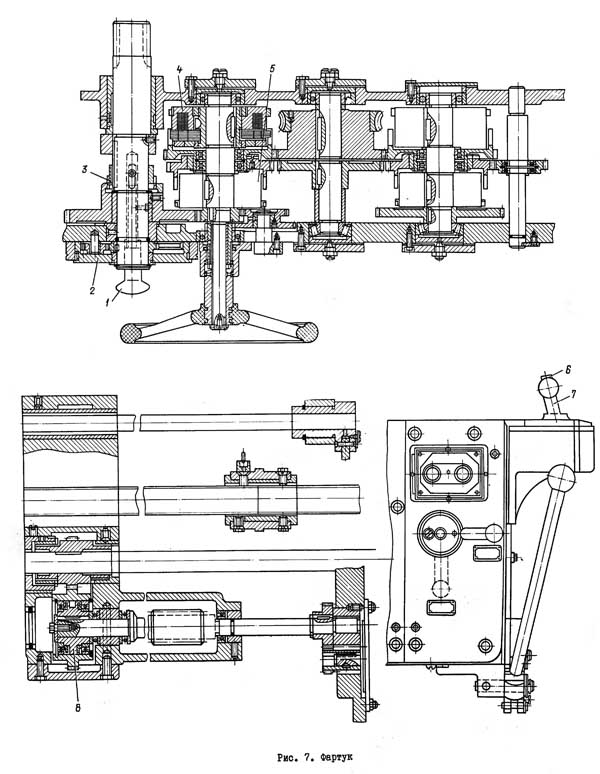

Фартук токарного токарно-гвинторізного верстата 1м63мф101

Фартук токарного токарно-гвинторізного верстата 1м63мф101. Скачать в увеличенном масштабе

Фартук закрытого типа со съемной передньої стенкой. Фартук получает рух от коробки подач через ходовой винт при нарезании різьб или через ходовой вал при выполнении остальных работ (рис. 7).

Благодаря наличию електромагнітних муфт 4 і 5 керування фартуком сосредоточено в одной поворотной рукоятке 7, расположенной з правой стороны фартука. Направление поворота етой рукоятки совпадает з направлением необходимого руху подач или швидкого переміщення каретки і поперечных салазок. При етом для обеспечения швидкого переміщення надо нажать на кнопку 6, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты 8, увімкнення ускоренного ходу возможно при включенной рабочей подаче.

Во избежание одновременного увімкнення ходового гвинта і ходового вала предусмотрена електрична блокировка.

Електродвигун швидкого переміщення суппорта расположен з правой стороны фартука. На передньої частини фартука находится лимб 2 продольного точения з ценой деления I мм. С целью исключения влияния механізма фартука при нарезании різьб валик реечного зубчатого колеса поздовжньої подачі отключается от етого механізма путем вталкивания находящейся внутри валика вытяжной кнопки I, которая расцепляет муфту внутреннего зацепления 3.

Циркуляционная система змазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе змазки і її уровня в фартуке производится по маслоуказателям 20 і 25. Контроль за работой плунжерного насоса производится при ускоренных переміщеннях суппорта.

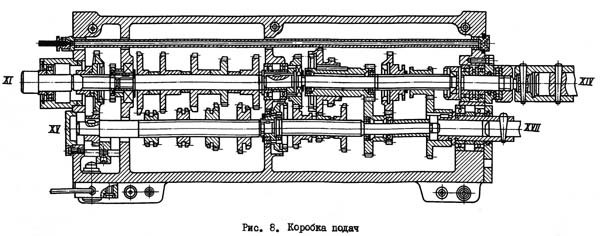

Коробка подач токарно-гвинторізного верстата 1м63мф101

Коробка подач токарно-гвинторізного верстата 1м63мф101. Скачать в увеличенном масштабе

Коробка подач закрытого типа, двухосная. Переключенням соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить налаштування механізма подач для нарізання нормального ряда метрических, модульных, дюймовых і питчевых резьб, а также для получения необходимых подач при токарной обработке (рис. 8).

Для нарізання точных і специальных різьб можно использовать прямое увімкнення ходового гвинта (при етом потребуется изготовить спеціальний набор зубчатых колес).

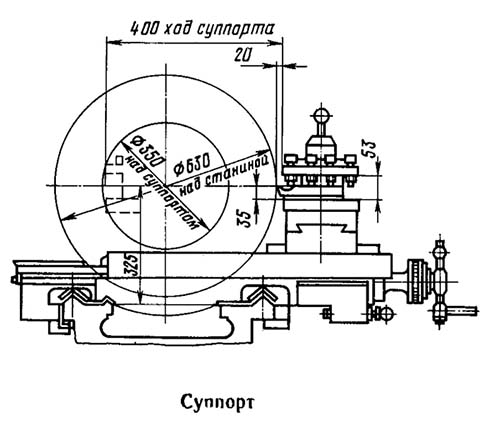

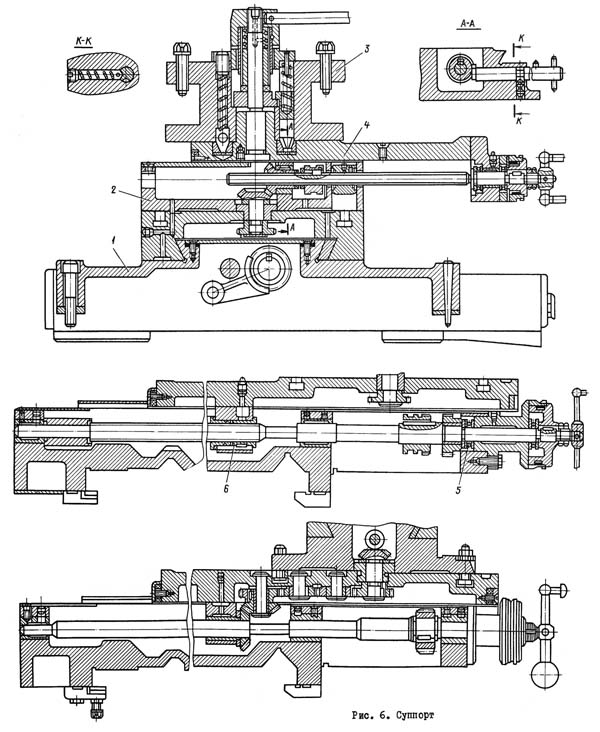

Суппорт токарно-гвинторізного верстата 1м63мф101

Суппорт токарно-гвинторізного верстата 1м63мф101. Скачать в увеличенном масштабе

Суппорт крестовой конструкції имеет продольное перемещение по направляющим станины і поперечное - по направляющим каретки I (рис. 6). Оба переміщення могут быть ручными или механическими, а механическое - рабочим или ускоренным. Поворотная часть суппорта 2 имеет направляющие для переміщення верхней частини суппорта 4 з резцовой головкой 3.

Верхня часть суппорта также може перемещаться вручную і механически. Гайка поперечного гвинта 6 имеет пристрій для выборки люфта. Осевые зусилля поперечного гвинта і гвинта верхних салазок воспринимаются упорными шарикопідшипниками 5.

К верстату прилагается комплект сменных зубчатых ,колес для получения метрической і дюймовой или модульной і питчевой резьб. Сменные зубчатве колеса располагаются на левой стенке корпуса коробки швидкостей. Верстат снабжен защитным кожухом, закрывающим левую стенку коробки швидкостей.

Задня бабка тлеет жесткую конструкцию. После установки на направляющие станины задня бабка закрепляется на ней з помощью двух планок і четырех болтов.

Перемещение задньої бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикопідшипниками. Для определения величины переміщення пиноли при сверлильных операциях около маховика на винте установлен лимб.

Верстат снабжен подвижным і нерухомим люнетами для обробки круглых деталей диаметром от 20 до 150 мм.

От електронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди і сзади верстата, откуда поступает в бак правой тумбы і к електронасосу.

Очистку корыт і бака следует производить не реже одного раза в месяц.

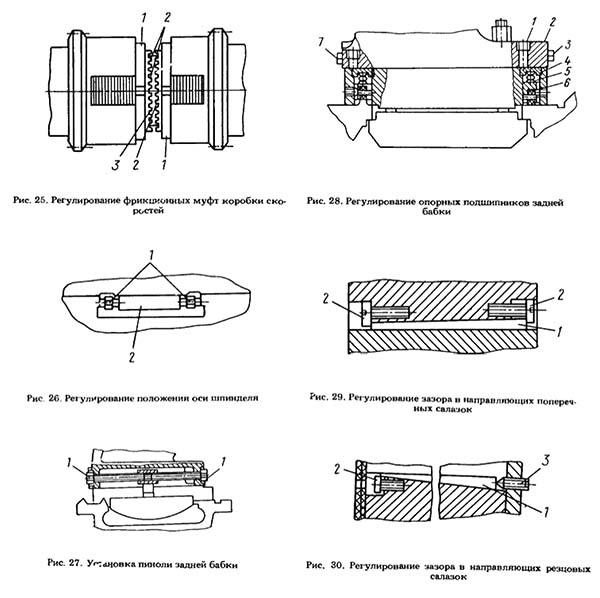

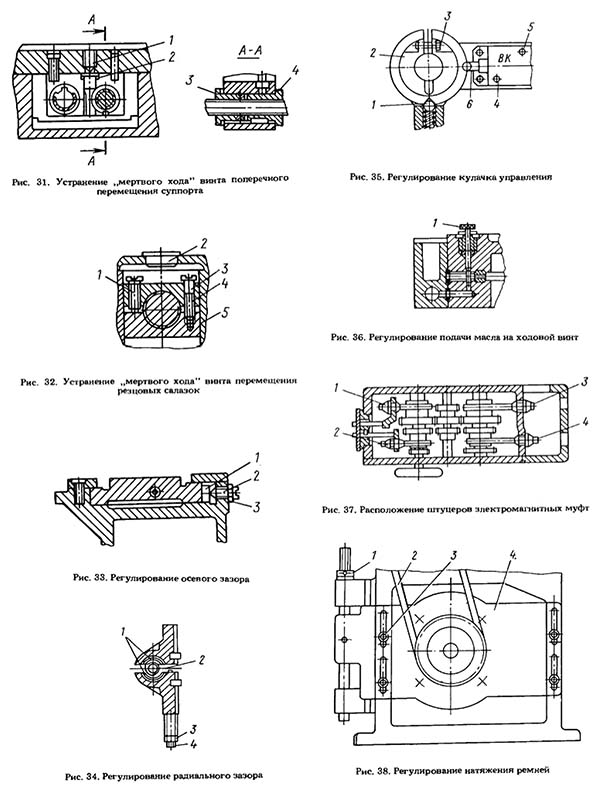

В процессе експлуатации верстата возникает необходимость в регулировании окремих складових частин верстата з целью восстановления их нормальной роботи.

Регулювання фрикционных муфт коробки швидкостей верстата 1м63мф101

В случае проскальзывания фрикционные муфты должны быть немедленно отрегулированы, в противном случае от увеличения трения диски перегреваются і фрикцион може выйти из строя. Регулювання фрикционных муфт как прямого, так і обратного ходов производится зажимными гайками 1. Поворот зажимной гайки може быть произведен після того, как выступающая зацепка 2 будет утоплена в кольцо 3. Правильность регулювання определяется усилием увімкнення муфт з помощью рукоятки керування 21 (см. рис. 6).

Доступ к муфте обеспечивается через закрываемое окно в задньої стенке корпуса коробки швидкостей.

Одновременно з регулюванням фрикционных муфт необходимо производить регулювання кулачка керування тормозной муфтой.

Время разгона шпинделя з трехкулачковым патроном Ø 400 мм при 1600 об/мин при прямом ходе должно быть 4...6,5 с, при обратном ходе 7...10 с. Проверяется на холостом ходу.

В етих условиях время торможения не должно превышать 10с.

При нарушении параллельности оси шпинделя относительно направляючих станины ослабить все болты крепления коробки швидкостей к станине, зятем з помощью винтов 1, ввернутых в колодку 2, которая установлена под шпиндельной бабкой, выставить ось шпинделя і натянуть болты крепления.

Поперечное смещение задньої бабки производить при налаштуванні на точение конусов з помощью винтов 1, ослабляя один из них і подтягивая другой. При установці задньої бабки соосно з осью шпинделя передньої бабки совместить риски, нанесенные на платики корпуса бабки і мостика з правого торца.

В процессе роботи или після ремонта може потребоваться регулювання степени сжатия цилиндрических пружин 4 і 5 опорных подпружиненных підшибників 6, вмонтированных в мостик задньої бабки з целью обеспечения легкости переруху задньої бабки вдоль станины.

Для етого необходимо:

Зазор между направляющими каретки і поперечных салазок регулируется путем подтягивания клика 1 з помощью двух винтов 2, расположенных на обоих торцах салазок.

При появлении зазору в направляючих резцовых салазок производится подтяжка клина 1 винтом 3, після чего положение фиксируется винтом 2.

Усунення мертвого ходу гвинта верстата 1м63мф101

„Мертвый ход" гвинта поперечного суппорта, возникающий при износе гаек 3 і 4, може быть устранен поворотом червяка 2 по часовий стрелке, для чего необходимо предварительно вывернуть стопорный винт 1. Регулювання производят, если лифт рукоятки превышает 5 делений лимба.

„Мертвый ход" гвинта резцовых салазок суппорта, возникающий при износе полугаек 4 і 5, може быть устранен путем подтягивания винтов 3, предварительно ослабив винты 1. Регулювання производят, когда люфт рукоятки превышает 5 делений лимба. Регулювання производится через резьбовое отверстие пробки 2 резцовых салазок, для чего необходимо, вывернув пробку, поставить резцовые салазки в такое положение, чтобы был доступ к регулировочным гвинтам.

При появлении зазору производится подтягивание планки 1 тремя гвинтами 2 з фиксацией післядних контргайками 3.

Величина радиального зазору между ходовым винтом 2 і вкладышами его гайки 1 регулируется ввинчиванием или вывинчиванием гвинта 4, расположенного под фартуком. В отрегулированном положении винт 4 фиксируется гайкой 3.

Во избежание выхода из строя тормозной електромагнитной муфты необходимо не реже одного раза в месяц проверять расположение кулачка 2 относительно фиксирующего шарика 1 і конечного выключателя, находящихся в задньої нише станины.

При фиксированном среднем положении рукоятки переключения фрикционных муфт, фиксирующий шарик 1 і толкатель в конечного выключателя должны находиться в середине своих пазов. Регулювання осуществляется установкой кулачка з помощью гвинта 3.

Одновременно необходимо проверять надежность крепления винтов 4 і 5.

Подача масла на ходовой винт производится только при работе ходовым винтом. Для етого необходимо поворотом дросселя 1 открыть на нужную величину щель для поступления масла от ручного плунжерного насоса.

В случае отказа в работе електромагнітних муфт фартука необходимо выключить верстат і вывернуть щеткодержатель неисправной муфты.

Вывернутые щеткодержатели проверить на плавность переміщення щетки в держателе, проверить прилегание щетки к контактному кольцу.

Если будет замечено чувствительное снижение крутящего момента на шпинделе при нормально отрегулированной фрикционной муфте, следует произвести регулювання натяжения клиноременной передачи 2 головного привода. Для етого достаточно ослабить четыре болты 3 і вращением гайки 1 осуществить опускание електродвигуна головного приводу з плитой 4 по продольным пазам.

Положение двигуна зафиксировать зажатием всех болтов 3.

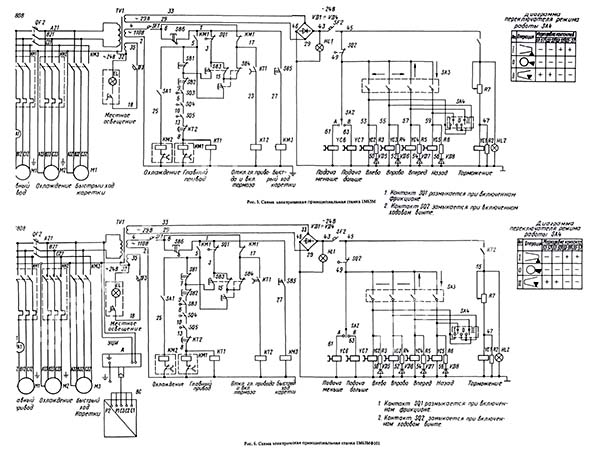

Електрична схема токарно-гвинторізного верстата 1м63мф101

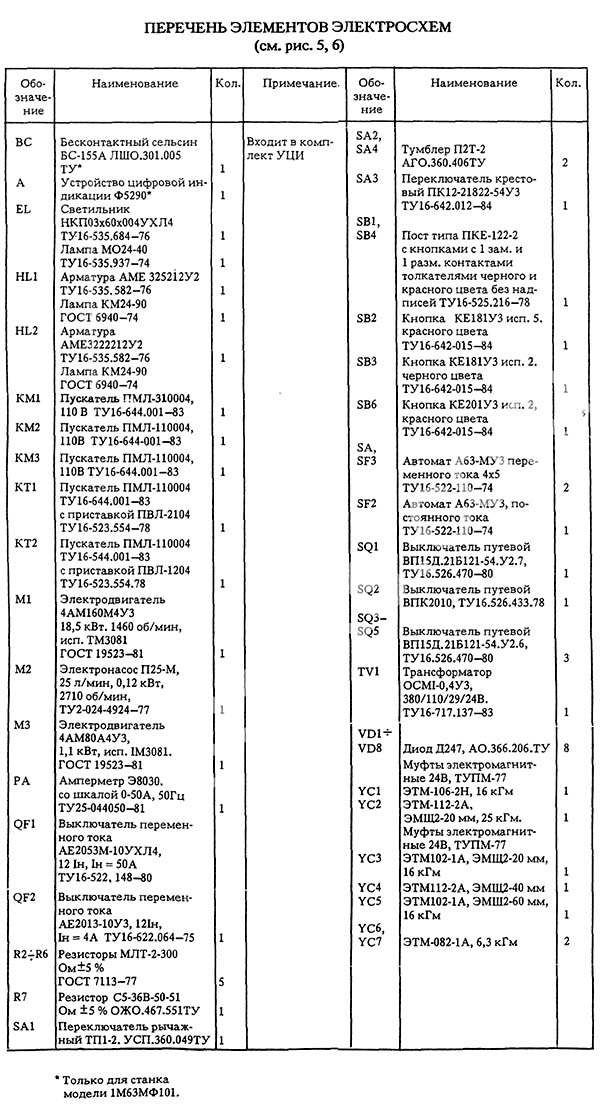

Список елементів к електросхеме токарного верстата 1м63мф101

Електроустаткування верстата выполняется на напряжение 380 В і частотой 50 Гц.

Питание ланцюги керування переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание ланцюгів керування постоянного тока напряжением 24 В осуществляется от выпрямительного моста.

Напряжение ланцюгів местного освещения 24 В переменного тока.

Напряжение ланцюги сигнализации 24 В постоянного тока.

Пристрій цифровой индикации Ф5290

Пристрій цифровой индикации Ф5290 (в дальнейшем — УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат з помощью первичного измерительного преобразователя перемещений — сельсина БС-155А (в дальнейшем — сельсин), индикации положения подвижных механізмов верстата или другой машины, в котором оно применяется, і используется в качестве специализированного вспомогательного комплектующего вироби в составе информационно-измерительных систем, металлообрабатывающих верстатів і других машин при измерении і контроле механических перемещений.

Области применения — системы цифровой индикации.

Устройства цифровой индикации (УЦИ) Ф5290 предназначены для обробки електрических сигналов з первичных измерительных преобразователей і используются в качестве специализируемых вспомогательных комплектующих изделий в составе информационно-измерительных систем, металлообрабатывающих верстатів і других машин при измерении і контроле механических перемещений. Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает з датчиком переміщення типа сельсин, а УЦИ Ф5291 работает з датчиком переміщення типа линейка или угловой датчик переміщення.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

УЦИ обеспечивает:

УЦИ обеспечивает автоматическое тестирование основних вузлів при включении сетевого електроживлення.

УЦИ обеспечивает индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений, или от 0.00.00 до 359.59.59 при контроле угловых перемещений з индикацией отсчета в градусах, угловых минутах і секундах, или от 0 до 359, или от 0.0 до 359.9, или от 0.00 до 359.99, или от 0.000 до 359.999 при контроле угловых перемещений з индикацией отсчета в градусах, десятых, сотых, тысячных долях градуса.

В отличие от верстата моделі 1М63М, в станке 1м63мф101 устанавливается пристрій цифровой индикации Ф5290.

Установка пристроя цифровой индикации производится над коробкой швидкостей і подключается к фазному напряжению переменного тока 220 В.

Датчик обратной связи соединен з поперечным ходовым винтом і контролирует его вращение, расположен на каретке верстата і подключен к блоку индикации гибкой електрической связью.

Питание пристроя цифровой индикации осуществляется от шкафа керування, расположенного на передньої бабке сзади верстата.

Пристрій цифровой индикации (УЦИ) предназначено для визуального отсчета диаметра детали в цифровой форме.

При отключении вводного автомата, УЦИ обесточивается.

Датчик сельсин БС-155А гибким кабелем соединяется з пристрійм УЦИ, а ось датчика пластинчатой муфтой соединяется з поперечным винтом.

Перемещение робочого инструмента на 5 мм соответствует одному обороту ходового гвинта, а следовательно, і ротора сельсина БС-155А. Фазовый сигнал поступает в блок индикации.

Цифровой отсчет на индикаторном табло блока, соответствующий одному обороту ротора сельсина, равен 10 мм (т.е. автоматически отображается удвоенное перемещение - диаметр).

Дискретность отсчета УЦИ составляет 10 мкм.

Нестабильность показаний не превышает ±2 мкм.

В станке 1М63МФ101 з пристрійм цифровой индикации рекомендуется применять для металлообробки комбинированный режим: обеспечение необходимых перемещений вручную по УЦИ з одновременным использованием универсальных измерительных средств.

При комбинированном режиме возможны подрежими:

При обработке всех елементів вироби, размер вироби определяется по одному елементу, а перемещение для обробки остальных елементів осуществляется по УЦИ.

Проведение измерений при металлообработке з помощью УЦИ може быть реализовано двумя способами.

Измеренный универсальным инструментом диаметр при помощи декадных переключателей, набирается на передньої панелі пристроя, затем нажатием клавиши „Запись", расположенной там же, записывается на табло. Далее идет процесс металлообробки з наблюдением по УЦИ текущего диаметра в абсолютной системе координат, где нулевой точкой будет являться ось шпинделя.

После измерения универсальным измерительным инструментом диаметра пробного прохода рабочий вычисляет припуск, который необходимо снять. Он определяется как разность:

Припуск = D изм. - d

Где:

D изм. - измеренный диаметр,

d - диаметр готовой детали.

Припуск рабочий вводит в УЦИ способом, описанным в предыдущем подпункте; далее идет обработка детали до нулевых показаний на табло пристроя по всем разрядам.

В целях увеличения точності обробки рекомендуется производить подвод режущего инструмента в точку різання в направлении предполагаемого різання, так как необходимо выбрать люфт ходового гвинта.

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основні технические данные верстата | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обробки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного обертання шпинделя, об/мин | 10...1250 18...1800 |

10...1250 18...1800 |

12,5..1600 22,4..2240 |

| Количество прямых/ обратных швидкостей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,025 0,026-0,38 0,028-0,34 |

0,06-1,4 0,024-0,518 0,019-0,434 |

0,06-1,4 0,024-0,518 0,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,2 0,039..1,18 0,336..1,0 |

0,24-5,6 0,096-2,072 0,076-1,736 |

|

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие різання, допускаемое механізмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задня бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задньої бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Пристрій цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений переміщення, мм | 0,01...9999,99 | 0,01...9999,99 | 0,01...9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно з сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электробладнання верстата | |||

| Количество електродвигателей на станке | 3 | 3 | 3 |

| Електродвигун головного руху, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Електродвигун быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Електродвигун насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габарити і масса верстата | |||

| Габарити верстата (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса верстата, кг | 4300 | 5620 | 4400 |

1М63 Паспорт токарно-гвинторізного верстата, (djvu) 2,0 Мб, Скачать

1М63 Паспорт токарно-гвинторізного верстата, (djvu) 2,0 Мб, Скачать

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд