Виробник токарного верстата 16К20Ф3 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарний патронно-центровий верстат 16К20Ф3 призначений для токарної обробки деталей типу тіл обертання замкнутому напівавтоматичному циклі.

Верстат 16К20Ф3 призначений для токарної обробки зовнішніх (діаметром до 400 мм) та внутрішніх поверхонь деталей (довжиною до 1000 мм) зі східчастиним та криволінійним профілем в осьовому перерізі.

Токарний верстат 16К20Ф3 сконструйований на базі токарно-гвинторізного верстата 16К20 , тому компонування, складові частинини та рухи у цих верстатів однакові. Багато в чому уніфіковано також конструкцію.

Верстати 16К20Ф3 можуть випускатися з різними пристроями ЧПУ (УЧПУ), у виконанні для вбудовування у гнучкі виробничі модулі (ГПМ), а також у спеціальному та спеціалізованому виконанні при оснащенні налагодженнями за погодженням із замовником.

Фланцевий кінець шпинделя виконаний за ГОСТ 12593 (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з центруючим коротким конусом 1:4 (7°7′30″), номінальний діаметр конуса D = 106,375 мм, умовний розмір – 6. Внутрішній (інструментальний) конус шпинделя – Морзе 6. Стандартний діаметр токарного патрона 200, 250 мм.

Область застосування: Дрібносерійне серійне виробництво.

Клас точності П згідно з ГОСТ 8-82.

Вид кліматичного виконання за ГОСТ15150-69: УХЛ4.

Залежно від замовлення верстати поставляються з основою під транспортер стружковидалення та комплектуються транспортером або з основою без вікна для транспортера стружковидалення та не комплектуються транспортером.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, у тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

| Модель верстата | Модель ЧПУ | Модель приводу | Рік початку виробництва |

|---|---|---|---|

| 16K20F3 | Контур 2ПТ-71, Н22-1М, ЕМ-907, Алкатель CC-221-02P |

Приз | 1972 рік |

| 16K20T1 | Електроніка НЦ-31 | Приз | 1972 рік |

| 16K20F3S1 | Контур 2ПТ-71 | Приз | |

| 16K20F3C2 | SS221-02R Alcatel | Приз | |

| 16K20F3C32 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16К20РФ3С32 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20F3C132 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20F3C232 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20T1.02 | NC-31 | Розмір 2М-5-21 | 1987 рік |

| 16K20F3S4 | ЕМ-907 | Приз | |

| 16K20F3C5 | Н22-1М | Приз | |

| 16K20F3C6 | 1Н22-62 | ||

| 16K20F3C8 | 1Н22-61 | ||

| 16K20F3C15 | MS2101-01 | ||

| 16K20F3C18 | 2У22-62 | Кемтор, Камрон НРБ | |

| 16K20F3S19 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3S119 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3C219 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3S39 | Електроніка НЦ-31 | ||

| 16K20F3C239 | Електроніка НЦ-31 |

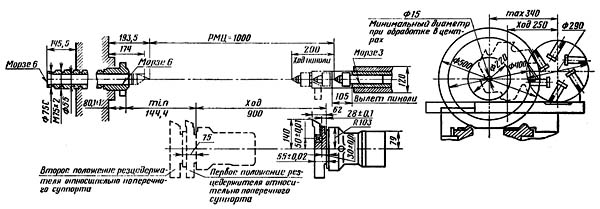

Креслення робочого простору токарного верстата 16к20ф3

Габарит робочого простору токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Фото токарного верстата 16к20ф3

Фото токарного верстата 16к20ф3

Фото токарного верстата 16к20ф3

Електроустаткування верстата 16К20Ф3 призначене для роботи від мережі трифазного змінного струму з глухозаземленою нейтраллю напругою 380В, 50 Гц ± 10%.

Встановлена потужність електроустаткування верстата дорівнює 21 кВт.

Струм фази при номінальному навантаженні дорівнює 39А.

Для живлення електричних машин та електричних апаратів використовується змінний та постійний струм наступних параметрів:

Читайте также: Опис системы ЧПУ Н22-1М

Читайте также: Опис системы ЧПУ 2Р22

Контроль положения вузлів і механізмов верстата осуществляется путевыми переключателями типа ВПК2000, блоками БПМ, бесконтактными выключателями КВД і датчиком положения ТЦ (вместо блоков БПМ допускается установка блоков выключателей по нормам завода "Красный пролетарий").

На пульті керування верстатом, расположенном на подвижном ограждении, і пульті керування, расположенном на устройстве ЧПУ, установлены кнопки і переключатели для керування верстатом в наладочном і автоматическом режимах. Для визуального контроля наличия напряжения, роботи гідростанції і змазки направляючих верстата предусмотрена световая сигналізація. Назначение световой сигнализации на пульті керування пристроя ЧПУ смотрите в технической документации на пристрій ЧПУ.

Для освещения рабочей зоны верстата на шкафу керування установлен светильник типа НКС01 з лампой накаливания 24В, 60Вт.

Сзади верстата на передньої бабке расположены два путевых переключателя для контроля диапазона частоти обертання шпинделя.

Связь между верстатом і гідростанцией выполнена в металлорукаве. Все кабели, соединяющие шкаф керування і пристрій ЧПУ прокладываются в коробе. Электроаппараты, не требующие обязательной установки на станке, смонтированы в шкафах керування.

Ввод медных проводов живлення в защитного заземления, марки ПГВ, сечением 10 мм² к клеммам вводного автоматичного выключателя і болту заземления через вводное отверстие шкафа керування з резьбой I дюйм.

Подключить верстат к цеховой сети.

Проверить действие всех блокировочных устройств і сигнализации.

При помощи органів ручного керування верстата і пристроя ЧПУ проверить четкость срабатывания релейно-контакторной апаратури.

При достижении четкой роботи всех електроаппаратов, расположенных в шкафах керування, подсоединить ранее отключенные провода к наборам зажимов.

Проверив работу системы змазки приступить к опробованию роботи верстата. Поочередным включением електродвигателей согласовать их направление обертання з указанным в руководстве по експлуатации 16К20Ф.000.000 РЭ.

Для выбора необходимого режима роботи служит переключатель режимов, установленный на панелі керування пристроя ЧПУ і переключатель S45 на станочном пульті керування.

Перед началом робота на станке, независимо от выбранного режима, необходимо предварительно включить на шкафу керування вводной выключатель F1, а затем з помощью соответствующей кнопки електродвигатели гідростанції.

Работу в автоматическом режиме см. в технической документации на пристрій ЧПУ, для составления программы необходимо использовать инструкцию по программированию ПУ.Н22-1М.ИП.

Увімкнення гідростанції осуществляется со станочного пульта керування кнопкой S38 при наличии сигнала о готовности пристрій ЧПУ. Это произведет увімкнення контактором К7 електродвигуна насоса подпитки М5. После того, как разогреется масло, включится електромагнит Y7 і поднимется давление в магистрали подпитки (контролируется при помощи реле давления S8), контактором К8 запустится електродвигатель насоса высокого давления М4. За температурой масла в гідросистеме следят регуляторы температуры А11 і A12. На станочном пульті керування имеются лампы Н4 і Н5, которые сигнализируют о разогреве і перегреве масла.

Для увімкнення соответствующей частоти обертання шпинделя сигналы из пристроя ЧПУ подаются на кодовые реле К41, К42, К44, К48, из контактов которых построен релейный дешифратор. На входе етого дешифратора появляется сигнал на увімкнення соответствующей пары електромагнітних муфт автоматичною коробки швидкостей АКС (порядок увімкнення електромагнітних муфт указан в таблице 1 на принципиальной схеме верстата).

Для отключения обертання шпинделя пускателем К2 подается команда на его торможение (время торможения определяется налаштуванням реле К5-5 сек).

Вращение шпинделя в толчковом режиме включается при нажатии кнопки толчкового режима S6 на станочком пульті керування, которая включает пускатель К1, а он - малую частоту обертання шпинделя в прямом направлении (реле К41 і пускатель К3).

Увімкнення електродвигуна головного приводу М3 осуществляется подачей команды от пристроя ЧПУ или от станочного пульта керування кнопками S36 или S46 на промежуточные реле К50 или К51 з включением соответствующего пускателя К3 ила К4.

Відключення електродвигуна головного приводу М3 в наладочном режиме производится з станочного пульта керування кнопкой S35.

Контроль диапазона осуществляется путевыми переключателями S39, S40 з включением реле К53.

На станке предусмотрена возможность установки 6-ти или 8-ми позиционной резцедержки.

Поворот резцедержки на необходимую позицию осуществляется при подаче сигнала из пристроя ЧПУ на реле смены инструмента резцедержки К29 і кодовые реле позиции инструмента K21, К22, K28 з включением контактором K12 електродвигуна М8. Схема построена на совпадении заданной з пристроя ЧПУ позиции инструмента з позицией, определяемой герконовым датчиком положения на шесть позиций, встроенным в резцедержку.

При совпадении позиции включается реле контроля заданной позиции К17, которое контактором К13 дает команду на реверс електродвигуна М8 для фиксации і зажиму резцедержки.

По окончании цикла смены инструмента включается реле К18 токовым реле К54 к путевым переключателем контроля нижнего положения S10. Реле К18 дает сигнал в пристрій ЧПУ об окончания смены инструмента.

В етой резцедержке в отличие от 6-ти позиционной добавляется одно кодовое реле позиции инструмента К28 і используется другой герконовый датчик положения - на 16 позиций.

Гідрораспределители при увімкнення електромагнитов Y8,Y9,Y10 і Y11 управляют гідромотором, который осуществляет поворот і затем ЗАЖИМ резцедержки.

После совпадения позиции реле K17 при помощи реле K14 і електромагнита Y9 дает команду на зажим резцедержки.

Ответ об окончании смены инструмента через выдержку часу дает контакт реле K15, которое включается группой контактов на строке 43 принципиальной схеми.

Для обеспечения постоянного зажиму резцедержки електромагнит Y9 постоянно включен при отсутствии сигнала на смену инструмента.

При наличии обертання шпинделя контактором К5 включается електродвигатель насоса охлаждения М6. Насос охлаждения работает в трех режимах:

Переключення режимов осуществляется трёхпозиционным переключателем S7, на пульті верстата.

Електродвигун насоса сказки М7 включается контактором К3 при каждом первоначальном пуске верстата і остается включенным на время, необходимое для змазки направляючих. При работе верстата продолжительное время цикл змазки устанавливается при помощи реле часу К10 з необходимой выдержкой часу на интервал между смазками 45 мин і реле часу K11 з необходимой выдержкой часу на смазку 3 сек.

Предусмотрена возможность увімкнення змазки во время паузы -толчковой кнопкой S9 со станочного пульта керування не нарушая цикла змазки. На станочном пульті керування есть лампа Н3 сигнализирующая о включении змазки.

Возможные варіанти оснащения верстата показаны в таблице 2 на принципиальной схеме.

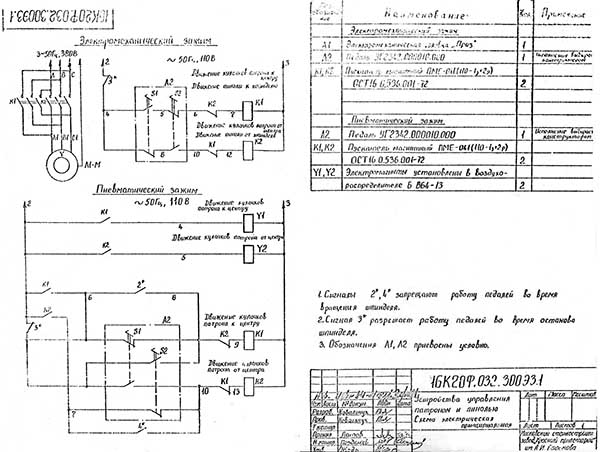

Зажим осуществляется електродвигуном А1-М, который управляется контакторами К1 к К2. Керування етими контакторами ocуществляется ножными педалями S1 і S2 (пристрій A2). Вместо педалей возможна установка кнопочных станций.

В отличие от електромеханического зажиму здесь зажим ocyществляется воздухораспределителем, который управляется електромагнитами Y1 Y2.

В електросхеме верстата осуществлены блокировки:

Захист от токов коротких замыканий ланцюгів живлення пристроя ЧПУ, електродвигателей і трансформаторов осуществлена автоматическими выключателями серий А3700 і АК63. Возможно виконання з автоматическим выключателем серии A3124.

Захист електродвигателей от длительных перегрузок осуществлена тепловыми реле серии ТРН.

Захист трансформаторов от токов коротких замыкания в цепях керування осуществлена плавкими предохранителями серии ПРС-6.

Типы, значения номинальных токов і токов уставок на все упомянутые аппараты даны в перечне елементів 16К20Ф.000.000 ПЭЗ.

Нулевая защита електроустаткування верстата, обеспечивающая невозможность самопроизвольного увімкнення аппаратов при восстановлении подачі електроенергии після внезапного исчезновения, осуществляется катушками магнитных пускачів і реле, которые при напряжении ниже 85% номинального значения автоматически отключают електродвигатели от сети.

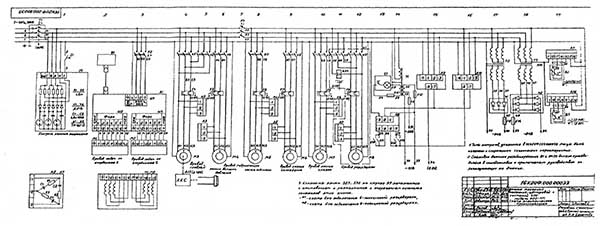

Схема електрична токарного верстата з ЧПУ 16К20Ф3

Схема електрична токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

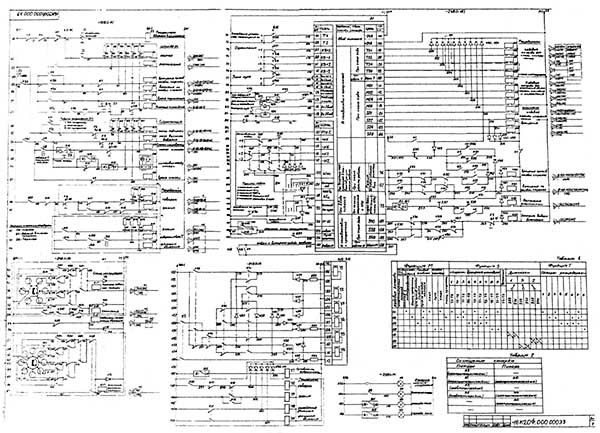

Схема електрична токарного верстата з ЧПУ 16К20Ф3

Схема електрична токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Схема електрична токарного верстата з ЧПУ 16К20Ф3

Схема електрична токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

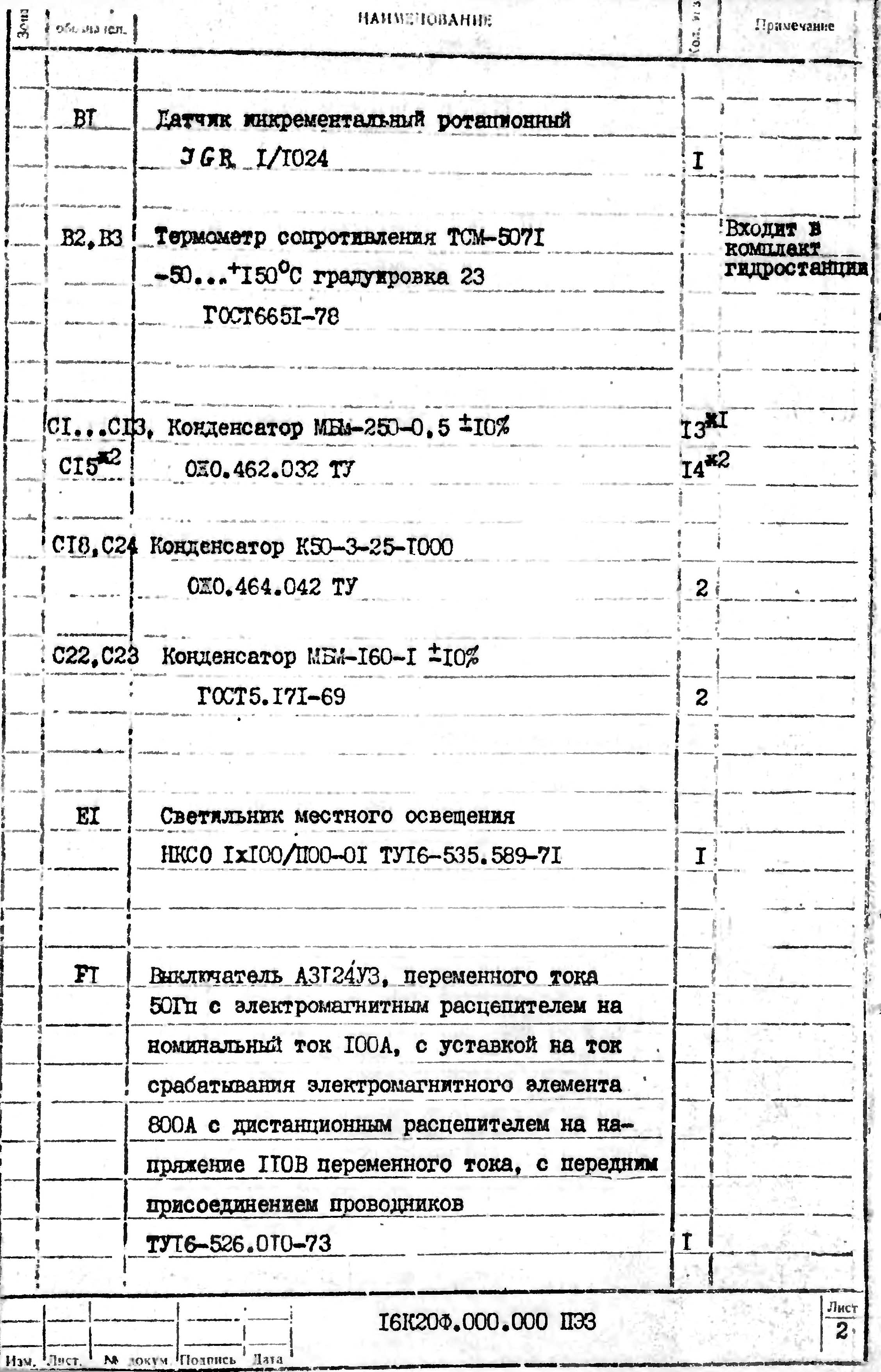

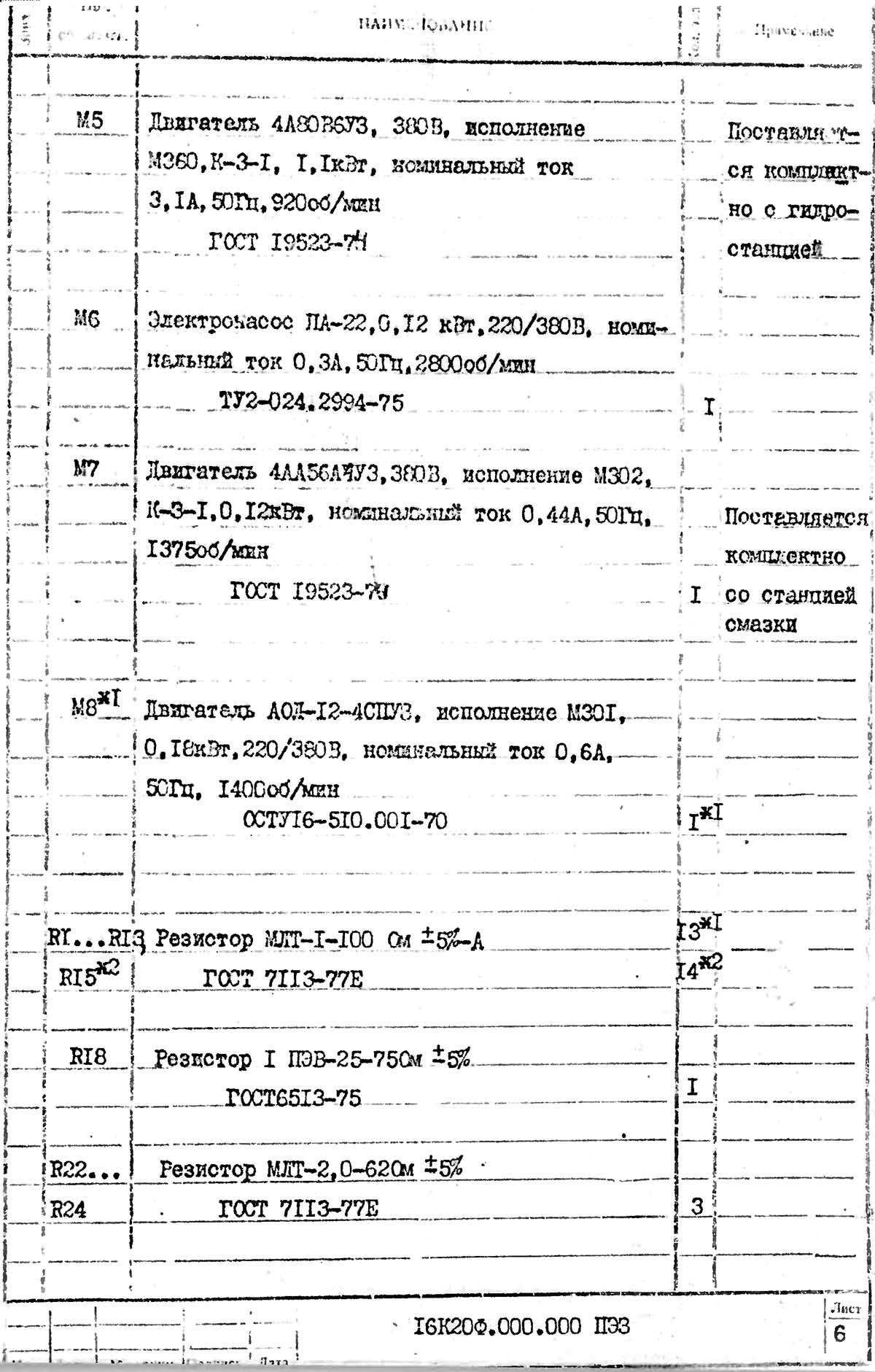

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

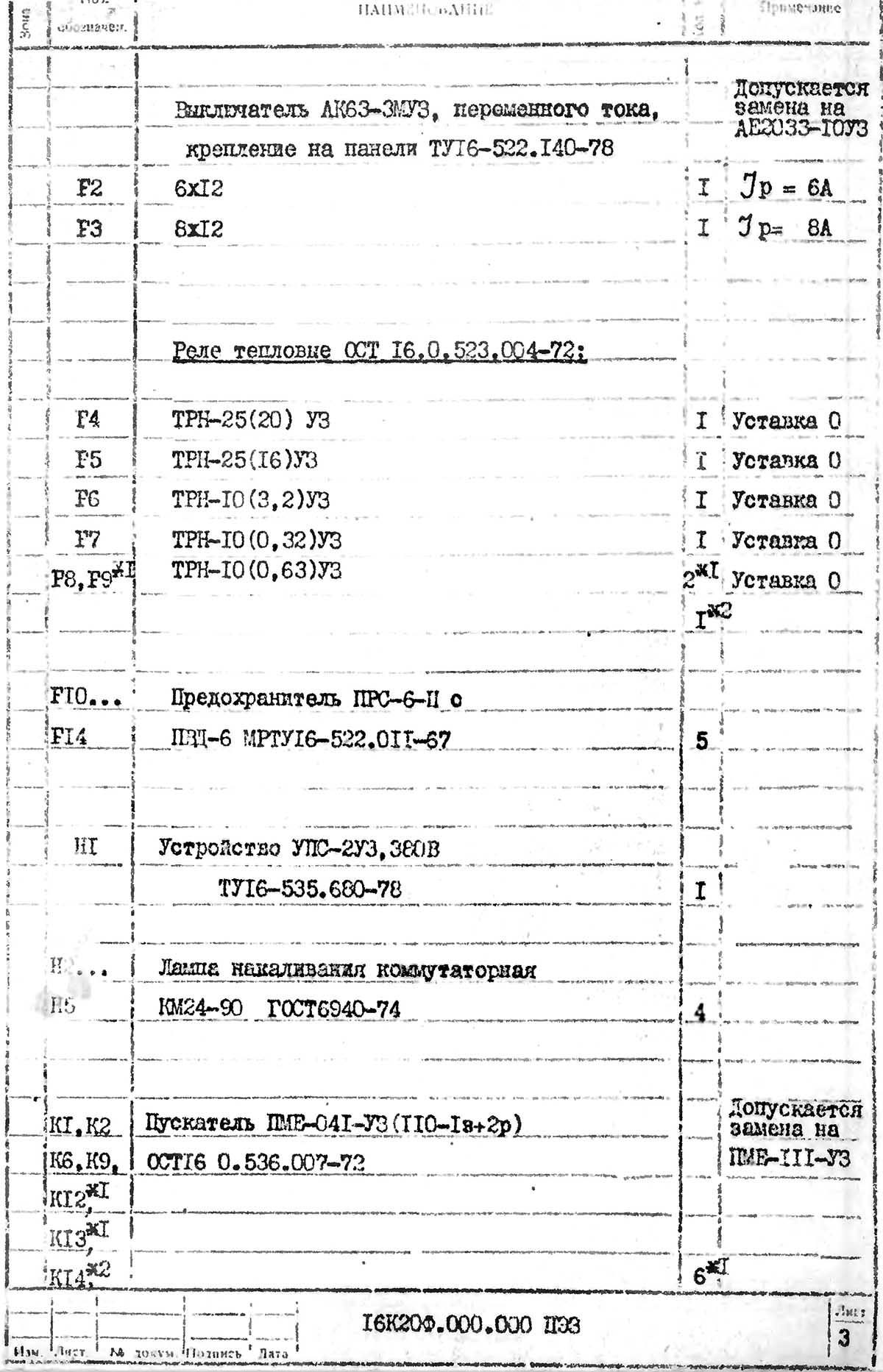

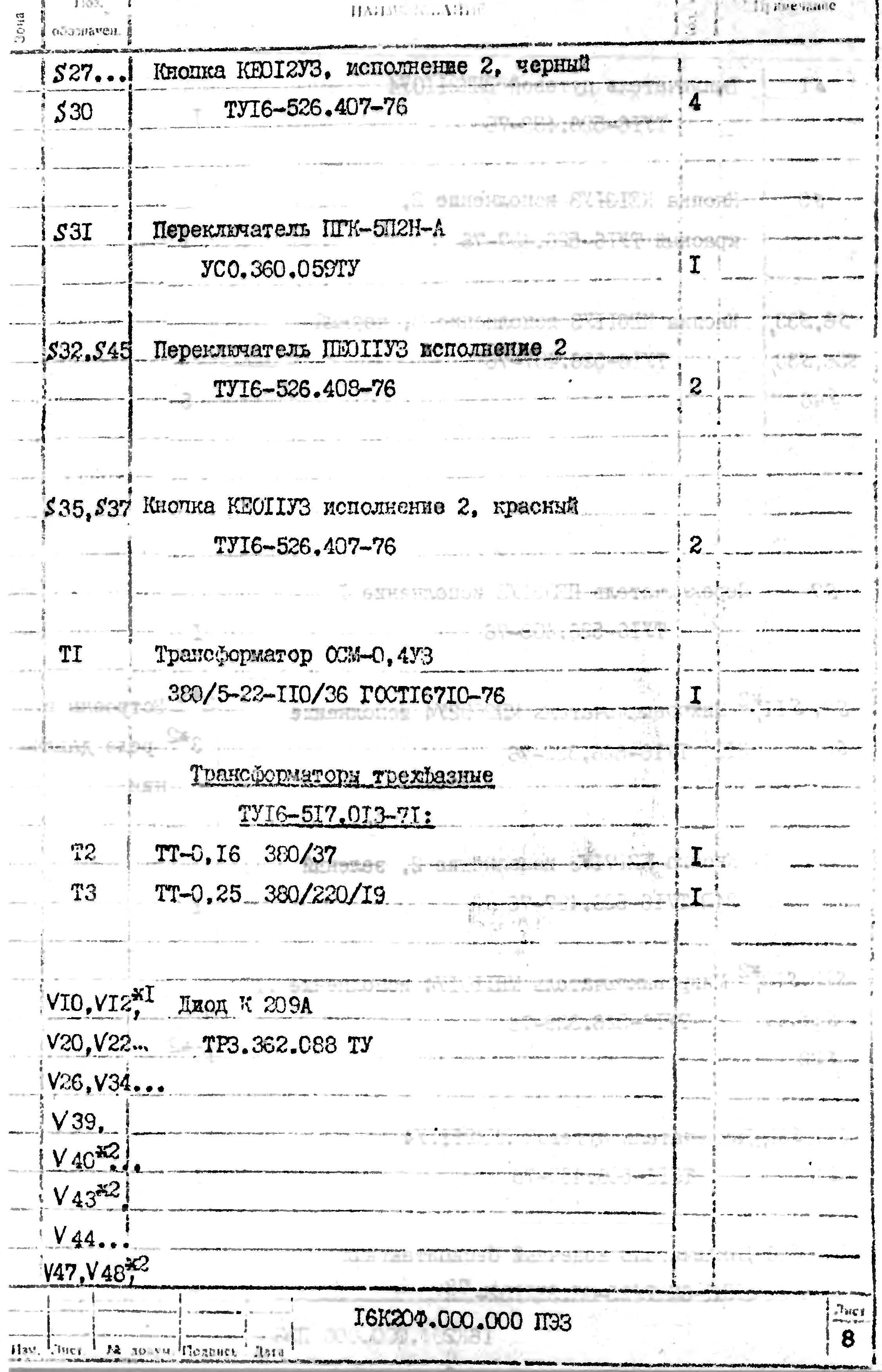

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

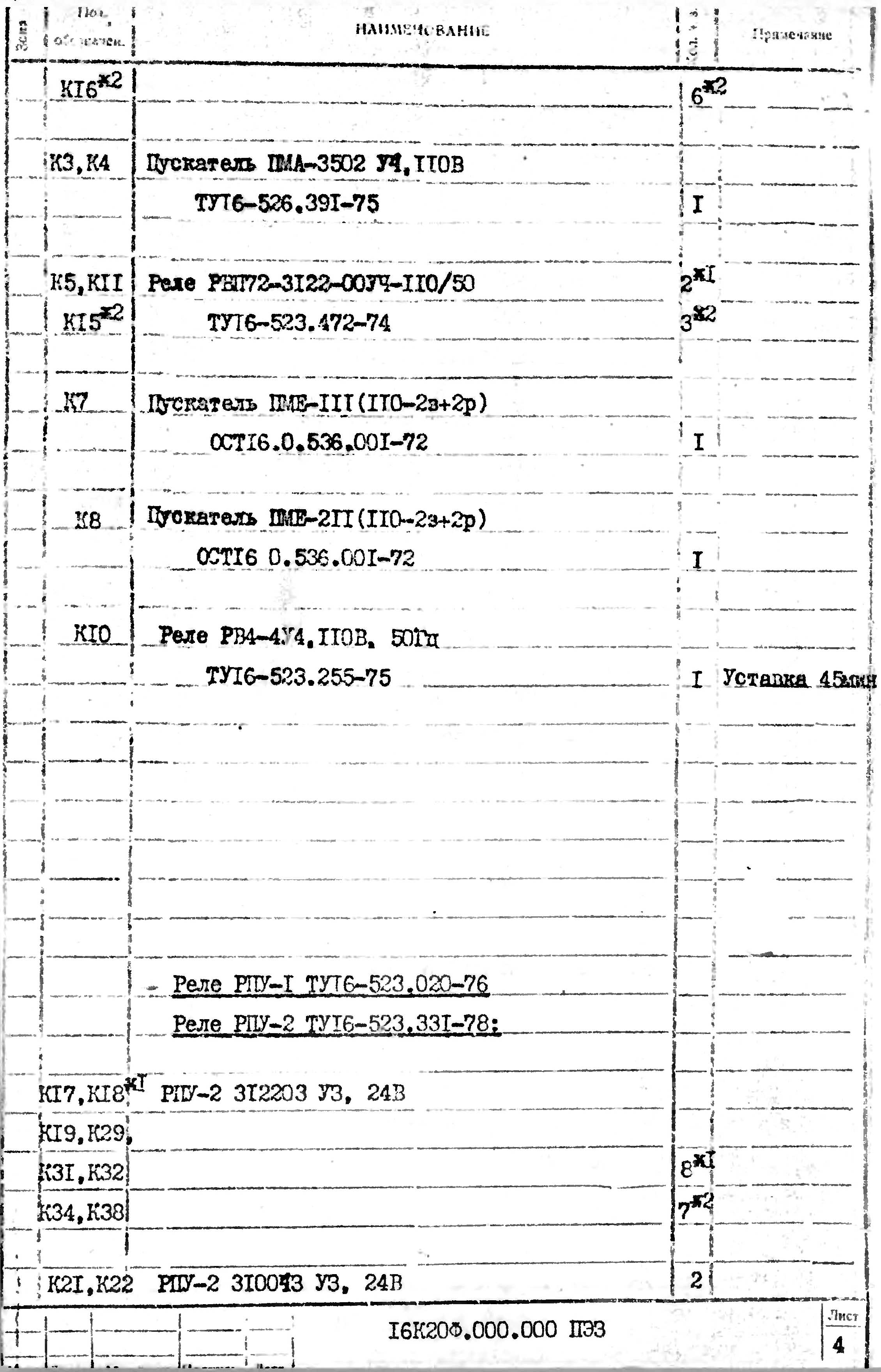

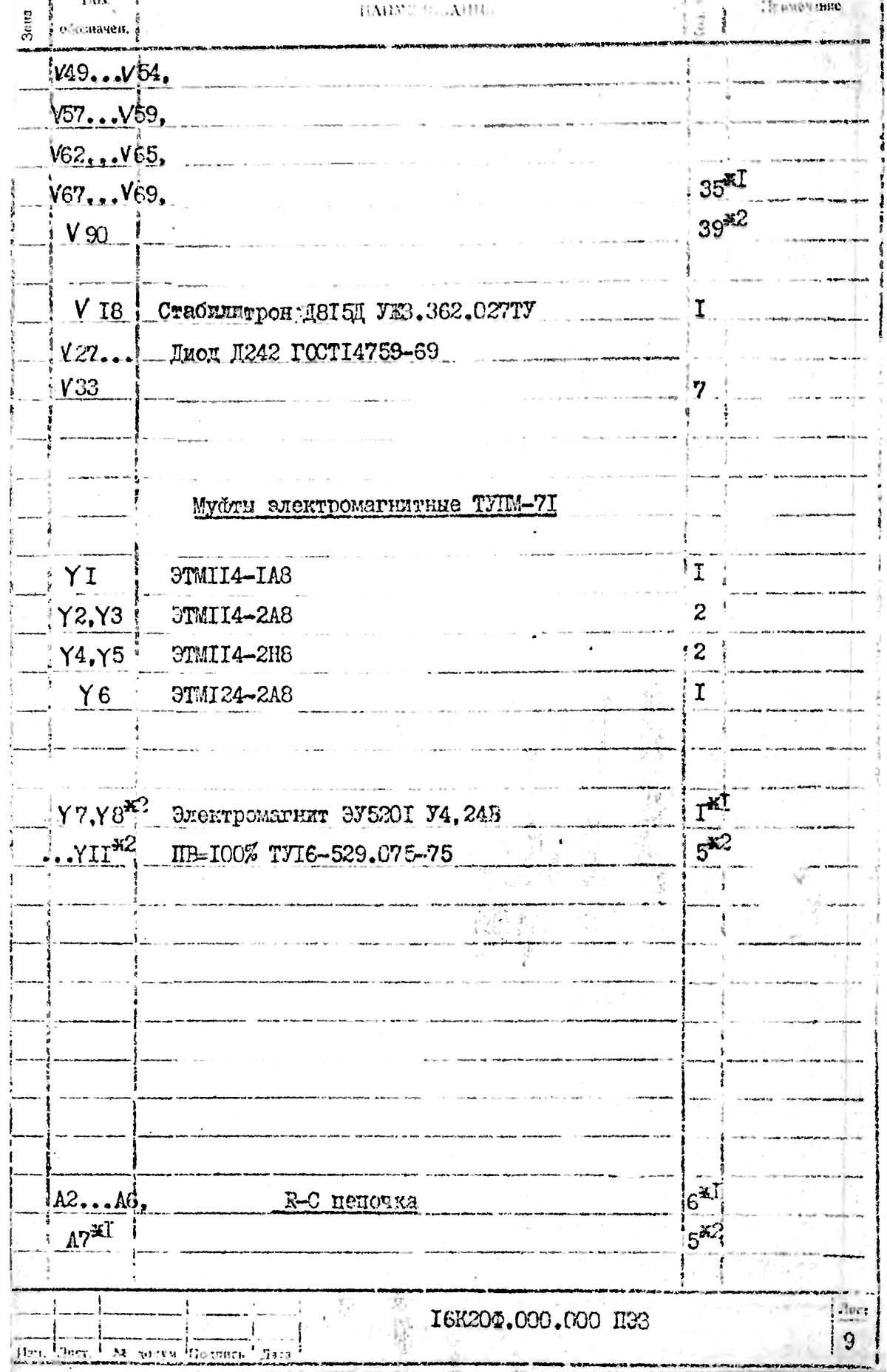

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

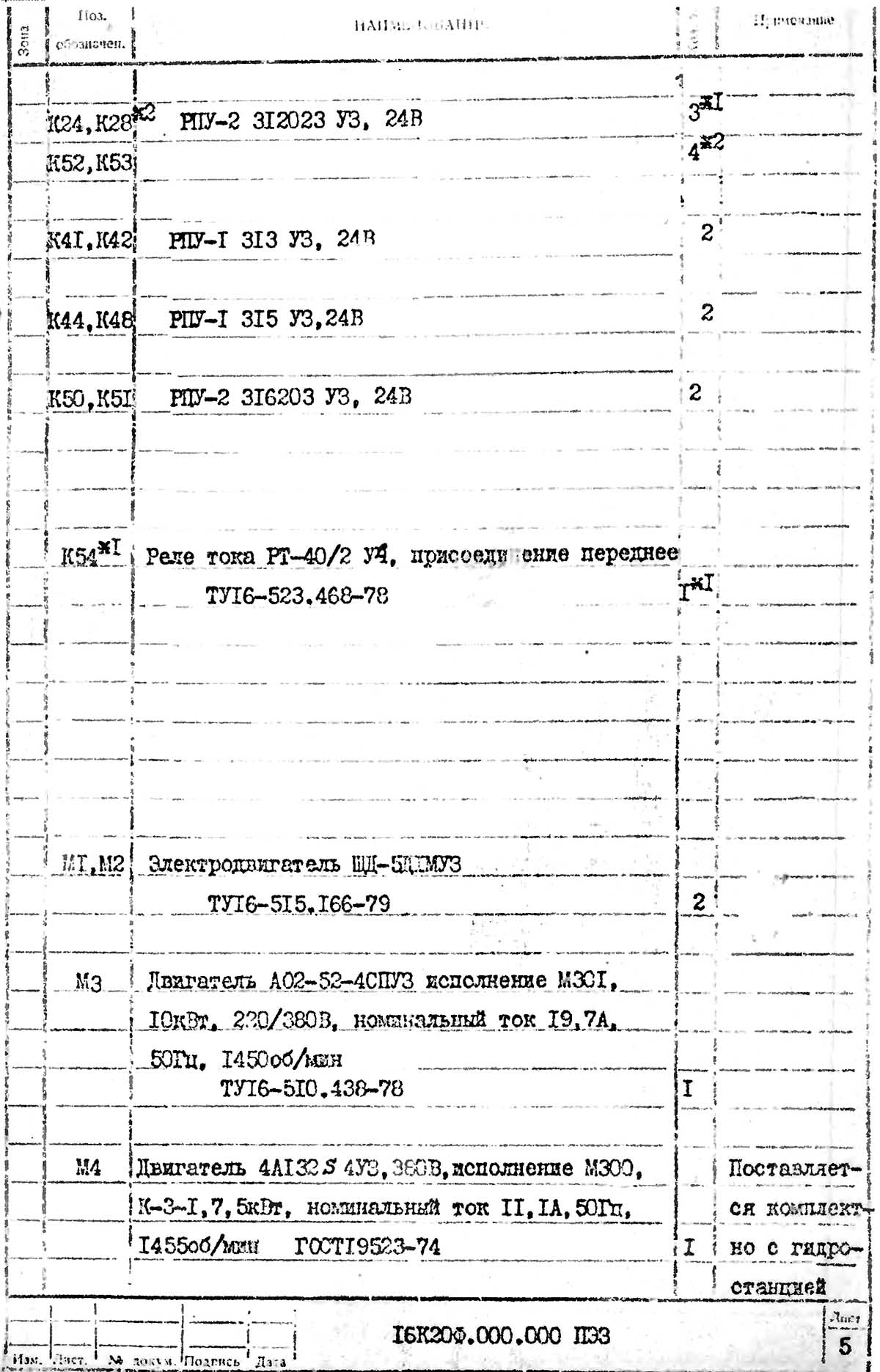

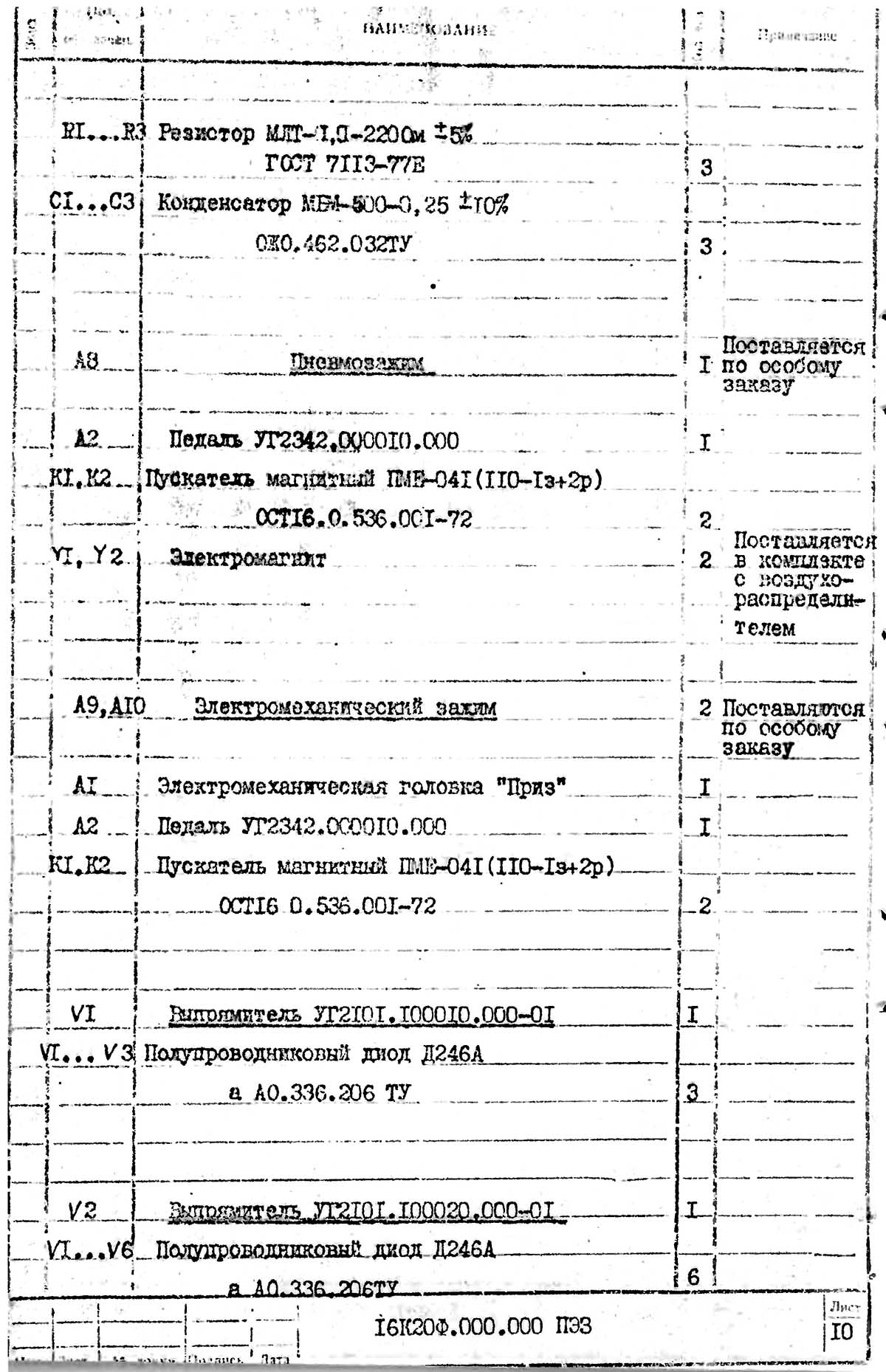

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

Список елементів токарного верстата з ЧПУ 16К20Ф3

Список елементів токарного верстата з ЧПУ 16К20Ф3. Дивитись у збільшеному масштабі

| Наименование параметра | 16К20Ф3С32 | 16К20Ф3С5 | 16К20Ф3С8 |

|---|---|---|---|

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Основні параметри верстата | |||

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 220 | 220 | 220 |

| Диаметр отверстия в шпинделе, мм | 53 | 53 | 53 |

| Наибольшая длина обрабатываемого вироби, мм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления в стали, мм | 25 | 25 | 25 |

| Предельный диаметр сверления в чугуне, мм | 28 | 28 | 28 |

| Шпиндель | |||

| Мощность двигуна головного руху, кВт | 11 | 11 | 11 |

| Количество рабочих швидкостей шпинделя | 22 | 22 | 22 |

| Пределы чисел оборотів шпинделя, об/мин | 12,5...2000 | 12,5...2000 | 12,5...2000 |

| Количество автоматически переключаемых швидкостей | 9 | 9 | 9 |

| Диапазон автоматичного переключения | 16 | 16 | 16 |

| Диапазон швидкостей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

| Центр шпинделя передньої бабки по ГОСТ 13214-67 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 |

| Центр пиноли задньої бабки по ГОСТ 13214-67 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное / поперечное, мм |

900/250 | 900/250 | 900/250 |

| Максимальная скорость поздовжньої подачі при нарезании різьби, мм/мин | 2000 | 1200 | 2000 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | до 20 | 0,01..40 |

| Диапазон швидкостей продольных подач, мм/мин | 3..2000 | 3..1200 | 1..2000 |

| Диапазон швидкостей поперечных подач, мм/мин | 3..2000 | 1,5..600 | 1..2000 |

| Скорость быстрых продольных ходов, мм/мин | 7000 | 4800 | 7500 |

| Скорость быстрых поперечных ходов, мм/мин | 4000 | 2400 | 5000 |

| Дискретность продольного переміщення | 0,002 | 0,01 | 0,01 |

| Дискретность поперечного переміщення | 0,002 | 0,005 | 0,005 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверній головці) | 6 | 6 | 6 |

| Параметри системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,001 | 0,001 | 0,001 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,001 | 0,05 | 0,05 |

| Тип датчика нулевого положения | КВД3-24 | КВД3-24 | |

| Тип датчика обратной связи | РОД-620 | ВТ | |

| Тип різьбонарізного датчика | РОД-620 | ІГР | ІГР |

| Електродвигун головного приводу | А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

| Потужність двигуна головного приводу, кВт | 11 | 11 | 11 |

| Сумарна потужність електродвигунів, кВт | 20 | 20 | 20 |

| Сумарна потужність верстата, кВт | 22 | 22 | 22 |

| Габарити та маса верстата | |||

| Маса верстата з ЧПУ, кг | 5000 | 5000 | 5000 |

Корисні посилання на тему. додаткова інформація