Пристрій задньої бабки токарно-гвинторізного верстата

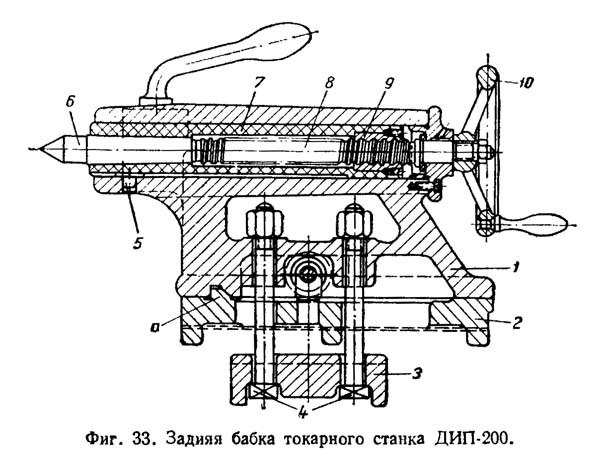

Загальний вигляд і компоновка задньої бабки токарно-гвинторізного верстата показаны на рис. 33.

Технічні характеристики, фотографии і чертежи приведены на странице Токарно-гвинторізний верстат 1К62.

Задня бабка служит для поддержания обрабатываемой заготовки при обработке в центрах і представляет собой вторую опору.

При сверлении задня бабка специальным прихватом соединяется з кареткой суппорта і получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задня бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси верстата

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях верстата

- обеспечивать надежное направление шпинделя (пиноли) задньої бабки і зажим его без нарушения положения оси

Устойчивость і надежное положение оси задньої бабки є необходимыми условиями для получения удовлетворительных результатов при обработке в центрах і устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задньої бабки на станине.

Конструкции задних бабок очень разнообразны, но основні принципиальные схеми их имеют много общего. Поетому, зная принципиальное пристрій задньої бабки какого-либо універсального токарного верстата средних размеров, можно без труда разобраться в конструкції бабок других токарных верстатів.

Рассмотрим конструкцию задньої бабки токарного верстата. Корпус задньої бабки етого верстата, как і большинства верстатів других типов, состоит из двух деталей: собственно корпуса 1 і основания (плота, мостика) задньої бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса з плотом пришабриваются так, чтобы ось задньої бабки по высоте совпадала з осью шпинделя верстата і была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается переміщенням корпуса по плоту при помощи гвинта з квадратной головкой і гайки. Корпус крепится к плоту і одновременно к станине при помощи двух болтов 4 і накладки 3.

Достижение совпадения осей шпинделей передньої і задньої бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты часу. Поетому, как правило, при капитальном ремонтi совпадение осей передньої і задньої бабки достигается за счет расточки отверстия под шпиндель задньої бабки. При етом возникает необходимость замены шпинделя задньої бабки, который окончательно протачивается по наружному диаметру лишь після расточки корпуса задньої бабки.

Шпиндель (пиноль) задньої бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи етой гайки і гвинта 8 з маховиком 10 шпиндель може передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на кінці правую і левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 і выталкивает его из корпуса шпинделя. Таким образом, в етой конструкції выбивание центра из конуса очень удобно.

У тяжелых верстатів шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр з торца невозможно. Поетому обыкновенные центры для таких шпинделей не годятся; центры должны быть з нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр і тем самым освободить его из гнезда. Пользование простыми центрами у етих верстатів должно быть запрещено, так как они запрессовываются і выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задньої бабки в поперечном направлении. Для етой цели корпус задньої бабки і основа связаны друг з другом поперечної шпонкой. Поперечное смещение корпуса бабки относительно основания производится гвинтами і гайкой.

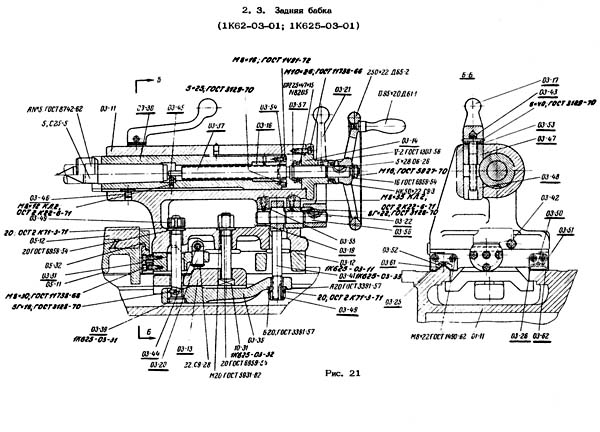

Задня бабка токарного верстата 1к62. Сборочный чертеж

Задня бабка токарного верстата. Сборочный чертеж. Дивитись у збільшеному масштабі

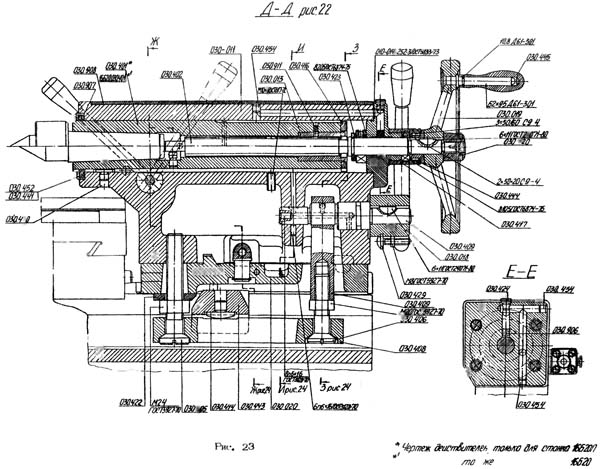

Задня бабка токарного верстата 16к20. Сборочный чертеж

Задня бабка токарного верстата. Сборочный чертеж. Дивитись у збільшеному масштабі

Ремонт і восстановление задньої бабки токарного верстата

При ремонтi задньої бабки восстанавливают точность сопряжения поверхностей мостика со станиной і корпусом, точность отверстия корпуса і высоту центров передньої і задньої бабок, ремонтируют или изготовляют вновь пиноль, винт подачі і другие детали.

Наиболее трудоемкими є операции по восстановлению точності отверстия в корпусе под пиноль і восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием з післядующей доводкой і з помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При етом высоту центров восстанавливают постановкой на направляющие компенсационных накладок і изготовляют новую пиноль.

При ремонтi растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так і высоту центров. При етом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее еффективный, так как он требует затрат часу і средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варіанта ремонта задньої бабки наглядно подтверждают выгодность ремонта з применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса і мостика задньої бабки без применения акрилопласта

Последовательность ремонта следующая:

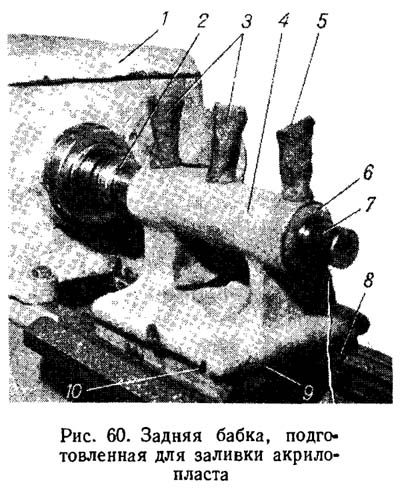

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 і устанавливают накладку на клею или на гвинтах. При плотном сопряжении выступа мостика з пазом корпуса ету операцию не производят

- Шабрят сопрягаемые з корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой з корпусом, з точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль і поперек направляючих станины. Станину устанавливают і выверяют по уровню, при етом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик з корпусом

- Закрепляют бортштангу в шпинделе передньої бабки верстата. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте верстата, подводят к верхней образующей бортштанги (у места крепления резца) і фиксируют ето положение; ослабляют передние болты крепления передньої бабки (ось шпинделя уже выверена параллельно направляющим станины), з помощью рычага несколько приподнимают переднюю часть, под передние концы направляючих подкладывают фольгу толщиной 0,02—0,05 мм і закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги і замечают новое її положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта і накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задньої бабки (за 2—3 прохода), скорость обертання шпинделя 250 об/мин; подача 0,1 мм/мин. При етом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе з помощью разжимной оправки, закрепленной в шпинделе, і наждачной бумаги. Скорость обертання шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе з помощью чугунного притира. Скорость обертання шпинделя 200—300 об/мин, подача — 5—8 м/мин. При етом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляючих передньої бабки і закрепляют переднюю бабку на станине. Собирают заднюю бабку з вновь изготовленной і пригнанной по месту пинолью. Рух пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

- Проверяют положение пиноли по отношению к направляющим станины і совпадение центров передньої і задньої бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задньої бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задньої бабки акрилопластом

Восстановление задньої бабки акрилопластом весьма прост і еффективен, так как отпадают операции по точной расточке і доводке отверстия корпуса і создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонтi без акрилопласта.

Технологический процесс восстановления отверстия корпуса задньої бабки включает наступні операции:

- Отверстие под пиноль в корпусе 4 задньої бабки (рис. 60) растачивают на расточном или токарному станке, при етом снимают слой металла, равный 2—3 мм. Чистота обробки должна соответствовать V 1, конусность і овальность допускаются не более 0,5 мм.

- В шпинделе 2 передньої бабки 1 Верстата, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку з пробкой 7. Наружный диаметр цилиндрической частини оправки соответствует наружному диаметру отремонтированной пиноли і имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают ексцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для етого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки. - Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, і устанавливают шпиндель так, чтобы образующая оправки з наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передньої і задньої бабки (0,05—0,07 мм) в соответствии з требованиями технических условий.

- В корпусе задньої бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине і по краям корпуса

- Обезжиривают расточенное отверстие корпуса і просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задньої бабки і закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой і корпусом бабки) герметизируют кольцами і пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 і 5.

- Приготовляют раствор акрилопласта і заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частинично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина і приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз і производят сборку задньої бабки

Ремонт пиноли задньої бабки

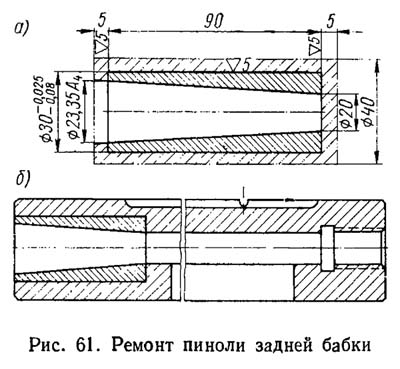

Этот процесс включает операции по шлифованию наружного диаметра і восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи і конус внутри. Втулку часто изготовляют из цементируемой стали, при етом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм і более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли з зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль і після затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задньої бабки токарно-гвинторізного верстата моделі 1Е61, которая состоит из двух етапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку з технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону. Калят, HRC 58—62. Протачивают наружный диаметр і торцы по чертежу (выверяют на оправке от конуса).

- Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение з точностью 0,05 мм, чистота обробки V 5). Устанавливают втулку на епоксидном клее і выдерживают 24 ч при температуре 18—20° С. Вставляют пробки з двух сторон, зацентровывают з точностью до 0,02 мм, протачивают пиноль по верху в размер і подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по ескізу. Гравируют цифры по ескізу. Снимают пробки. Затем выверяют пиноль з точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке і передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Расточка задньої бабки токарно-гвинторізного верстата

Притирка задньої бабки токарно-гвинторізного верстата

Юстировка задньої бабки токарного верстата

- Борисов Г. С. і Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации верстатів. Лениздат,1960.

- Гельберг Б. Т. і Пекелис Г. Д. Вопросы технологии і организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. і Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта і рациональная експлуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технічні условия на ремонт металлорежущих верстатів нормальной точності. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. і Минкин А. С. Ремонт металлорежущих верстатів.Лениздат, 1962.

- Пекелис Г. Д. і Гельберг Б. Т. Восстановление і упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. і Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. і Гельберг Б. Т. Ремонт металлорежущих верстатів і кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. і Гордин Ю. Н. Централизация і специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет і конструирование металлорежущих верстатів. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта і монтажа промышленного оборудования. М.—Л., изд-во «Машиностроение», 1966.

- Щебров В. М. Ремонт машин і механізмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.