Виробником токарно-гвинторізного верстата 1А62Г з виїмкою в станині є Астраханський верстатобудівний завод , заснований у 1944 році.

Основним видом діяльності Астраханського верстатобудівного заводу є випуск металорізального, ковальсько-пресового, абразивно-відрізного, деревообробного обладнання. Крім того, завод виробляє комплектуючі до верстатів та оснащення.

Завод випускає токарно-гвинторізні верстати моделі 1В62Г , 16В20 , 1В625 , 1В625М з відстанню між центрами 750, 1000 та 1500 мм та токарний верстат з ЧПУ АС16М20Ф3 .

У 1949 році виробництво верстата 1А62 було передано з флагмана радянського верстатобудування заводу Червоний Пролетар на новостворений Астраханський верстатобудівний завод.

Через сім років підприємство припинило випуск свого первістка і розпочало виробництво розробленої на його базі моделі нового токарного верстата, яка мала дві модифікації: 16В20 та 1В62Г.

Токарний верстат моделі 1А62Г вироблявся 25 років починаючи з 1955 року, знятий з виробництва та замінений більш досконалою моделлю 1В62Г з виїмкою у станині та 16В20 без виїмки у станині.

Універсальний токарно-гвинторізний верстат 1А62Г призначений для виконання найрізноманітніших токарних, різьбонарізних та свердлувальних робіт, у тому числі для нарізування метричної, модульної, дюймової та питної різьблення на заготовках, що встановлюються в центрах або патроні.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Універсальний токарно-гвинторізний верстат 1А62Г дозволяє проводити такі види робіт:

Шпиндель верстата 1а62г отримує 24 швидкості (3 з яких перекриваються) обертання у прямому напрямку (11,5..1200 об/хв) та 12 швидкостей у зворотному напрямку (18..1520) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Двостороння фрикційна дискова муфта , що складається з двох незалежних половин, у коробці швидкостей керує пуском, зупинкою та реверсуванням шпинделя при включеному двигуні. Муфта перемикатимуться рукояткою на передній бабці або рукояткою на фартуху верстата.

Коробка подач забезпечує, нарізання метричної, дюймової, модульної та питної різьблення без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 40 мм з кроком 12 мм.

За допомогою механізму збільшення кроку можна збільшити кроки всіх різьблень у 4 та 16 разів.

Механізм коробки подач забезпечує через ходовий вал Ø 30 мм.

Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі.

Жорстка коробчатої форми станина з гартованими, шліфованими напрямними має достатню жорсткість.

Станина верстата 1а62г має виїмку, що закривається знімним містком. Це дозволяє при знятому містку обробляти більші (діаметром до 620 мм) заготовки типу дисків, кілець та фланців.

Шпиндель змонтований на точних підшипниках кочення.

Конструкція різцетримача забезпечує стабільність положення фіксації інструменту.

Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Виконання та категорія розміщення верстата в частинині умов експлуатації - УХЛ4 за ГОСТ 15150-82Е.

Клас точності верстатів - Н за ГОСТ 8-82Е.

Основні технічні дані по ГОСТ 18097-93 Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

1 - токарний верстат (номер групи за класифікацією ЕНІМС)

А - покоління верстата або позначення заводу-виробника:

6 – номер підгрупи (1, 2, 3, 4, 5, 6, 7, 8, 9) за класифікацією ЕНІМС (6 – токарно-гвинторізний)

2 – висота центрів над станиною (16, 20, 25, 30, 40, 50) (20 – висота центрів 215 мм)

Літери наприкінці позначення моделі:

Г – верстат з виїмкою у станині

А, М - верстат з механічним приводом верхнього (різцевого) супорта. Поставляється на особливе замовлення

К - верстат з копіювальним пристроєм

П - точність верстата - (н, п, в, а, с) за ГОСТ 8-82 (П - підвищена точність)

Ф1 – верстат з влаштуванням цифрової індикації УЦІ та переднабором координат

Ф2 - верстат з позиційною системою числового керування ЧПУ

Ф3 - верстат з контурною (безперервною) системою ЧПУ

Ф4 – верстат багатоцільовий з контурною системою ЧПУ та магазином інструментів

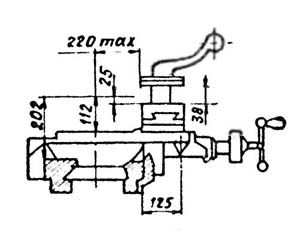

Габарит робочого простору токарного верстата 1а62г

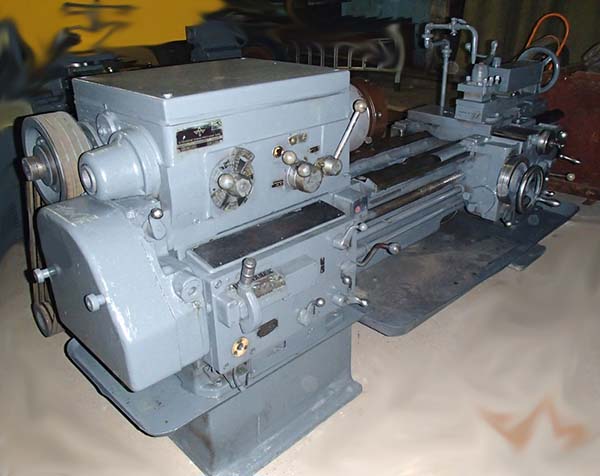

Фото токарно-гвинторізного верстата 1а62г

Фото токарно-гвинторізного верстата 1а62г. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а62г

Фото токарно-гвинторізного верстата 1а62г. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а62г

Фото токарно-гвинторізного верстата 1а62г. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а62г

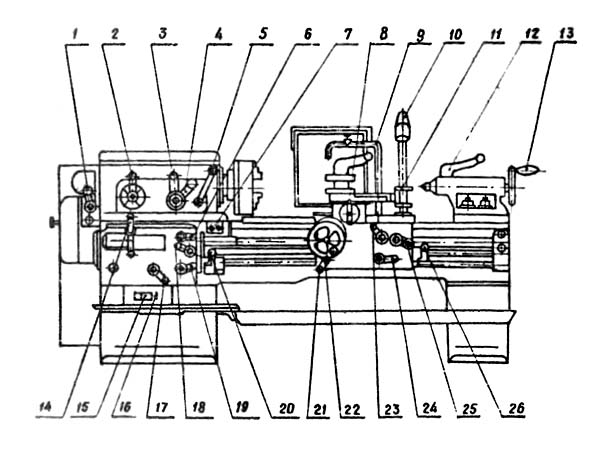

Розташування органів керування токарним верстатом 1а62г

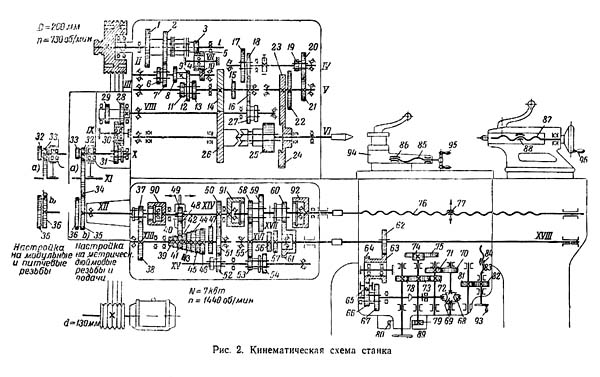

Кінематична схема токарного верстата 1а62г

Схема кінематична токарно-гвинторізного верстата 1А62Г. Дивитись у збільшеному масштабі

Вращение вироби, закрепленного в патроне передньої бабки или в центрах, осуществляется or индивидуального електродвигуна (рис. 2).

Рух от електродвигуна передається через клиноременную передачу на приводной шкив і затем через зубчасті колеса механізма коробки швидкостей на шпиндель.

Число оборотів шпинделя изменяется путем переруху по шлицевым валикам блоков зубчатых колес 6—7, 11—13, 17—18, 19—20 при помощи рукояток А і Б (рис. 2 і 3) і переключения зубчатых колес 24 или 26 посредством муфты 25 і рукоятки В.

21 различная скорость і 3 перекрывающиеся скорости от 11,5 до 1200 оборотів в минуту при прямом ходе шпинделя осуществляются по следующим кинематическим цепям: от вала 1, имеющего 730 об/мин, вращение передається на вал 11 зубчатыми колесами 1—6 или 2—7. Далее вращение передається валу III переключающимся зубчатым блоком 11—13, соответственно сцепляющимся з зубчатыми колесами 8, 9 і 10. При включенном зубчатом колесе 26 от вала III зубчатыми колесами 14 і 26 вращение сообщается Шпинделю 17. При включенном колесе 24 зубчатыми колесами 15-17 или 16—18 рух передається валу IV, зубчатыми колесами 19-22 или 20—21 — валу V і постоянно сцепленными зубчатыми колесами 23—24 — шпинделю VI.

Продольное і поперечное перемещение суппорта производится либо при помощи ходового вала XVIII через механізмы коробки подач і фартука, либо при помощи ходового гвинта 76 і маточной гайки 77 через механізм коробки подач, либо вручную через зубчасті колеса механізма фартука 78, 73, 74 і рейку 75 маховичком 89.

Для нарізання точных різьб ходовой винт 76 може соединяться напрямую з валом сменных зубчатых колес XII муфтами 90, 91 і 92.

Коробка подач получает рух через зубчасті колеса 25 і 27 (механізма коробки швидкостей) і 28—36 (реверса і сменные зубчасті колеса гітари).

Без использования звена увеличении шага посредством механізма коробки подач через ходовой винт 76 з шагом 12 мм получаются наступні різьби:

При помощи механізма увеличения шага можно получить різьби з увеличенным шагом, превышающим нормальный в 16 раз.

Через ходовой вал суппорту сообщаются продольные подачі от 0,082 до 1,59 мм (при сцеплении зубчатых колес 70 і 71 механізма фартука) і поперечные подачі от 0,027 до 0,52 мм (при сцеплении зубчатых колес 70 і 81).

Направление руху суппорта при нарезании левых різьб изменяется перестановкой зубчатого колеса 31.

Поперечное перемещение суппорта вручную осуществляется через винт 83 і гайку 84 рукояткой 93. Перемещение верхних салазок 94 производится только вручную рукояткой 95 посредством гвинта 85 і гайки 86.

Пиноль задньої бабки также перемещается вручную маховичком 96 з помощью гвинта 87 і гайки 88.

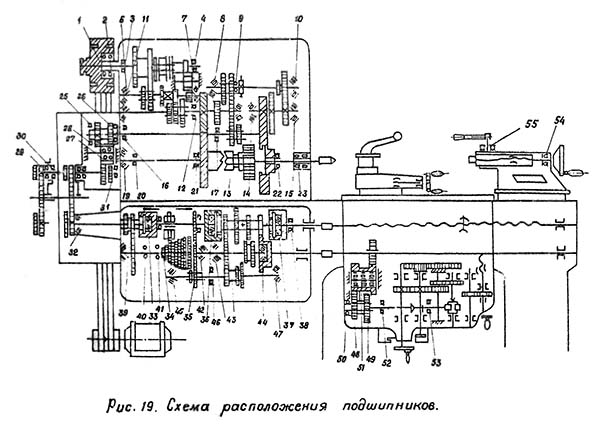

Схема установки підшибників токарно-гвинторізного верстата 1А62г

Схема установки підшибників токарно-гвинторізного верстата 1А62г. Дивитись у збільшеному масштабі

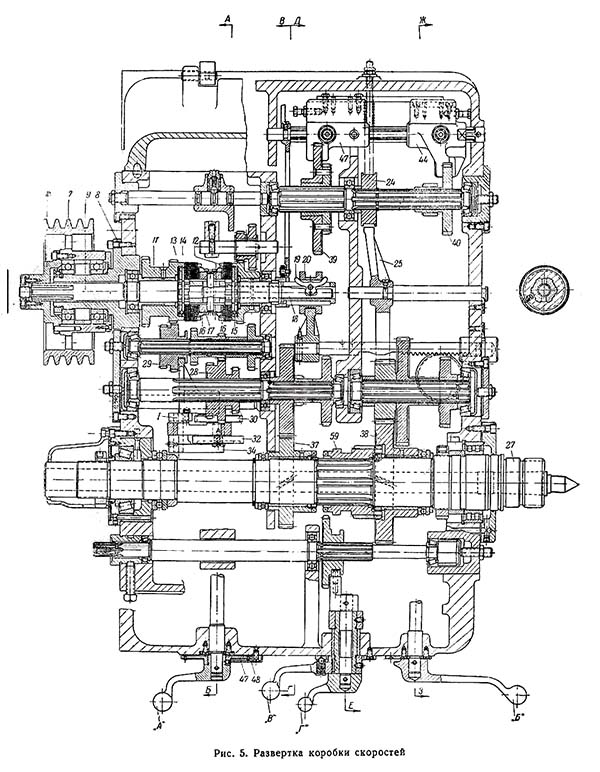

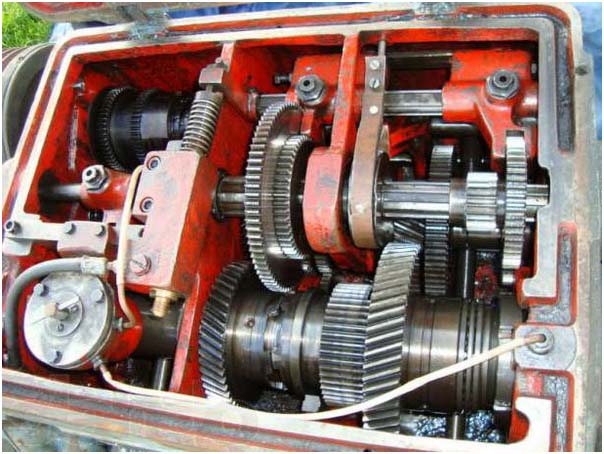

Передня бабка токарно-гвинторізного верстата 1А62г

1. Передня бабка токарно-гвинторізного верстата 1А62г. Дивитись у збільшеному масштабі

2. Передня бабка токарно-гвинторізного верстата 1А62г. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 1А62г

Передний подшипник шпинделя регулируется гайкой. Ослабив стопорный винт поворотом етой гайки осуществляют осевое перемещение конусного внутреннего кольца підшипника 23. После регулювання затягивают стопорный винт. Если гайка поворачивается вправо, происходит натяжение підшипника, при повороте же влево он освобождается.

Задний подшипник шпинделя регулируется гайкой 25 таким же образом.

Различные подачі по ходовому валу і при нарезании різьб по ходовому винту устанавливаются перестановкой сменных зубчатых колес гітари і изменением положения рукояток коробки подач в соответствии з таблицей, укрепленной на верхней крышке.

Для нарізання метрических, дюймовых різьб і налаштування при обтачивании на гітарі устанавливаются зубчасті колеса з числом зубьев z = 42 і z = 100. Для нарізання модульных різьб устанавливаются зубчасті колеса з z = 32 і z = 97.

Величины подач і різьб і соответствующие положения сменных зубчатых колес і рукояток коробки подач приведены в таблице.

Сменные зубчасті колеса устанавливаются работающими венцами внутрь к торцу гітари. При их установці палец 4 (рис. 8) передвигается по пазу до зацепления зубчатого колеса «б» со сменным зубчатым колесом «а», затем закрепляется палец 4, ослабляется гайка М20, гітара 5 поворачивается относительно оси 4 до зацепления зубчатых колес «б» і «в», після чего закрепляется гайка М20. Устанавливая рукоятку Д по помещенной над ней таблице, настраивают ланцюг подач на левую или правую резьбу.

Регулировать надо наступні елементы верстата:

Передний подшипник шпинделя регулируется гайкой 24 (рис. 4). Ослабив стопорный винт 22 поворотом етой гайки осуществляют осевое перемещение конусного внутреннего кольца підшипника 23. После регулювання затягивают стопорный винт. Если гайка поворачивается вправо, происходит натяжение підшипника, при повороте же влево он освобождается.

Задний подшипник шпинделя регулируется гайкой 25 таким же образом.

Фрикционная муфта должна быть отрегулирована так, чтобы обеспечивалась передача потребной мощности і исключался чрезмерный нагрев муфты.

Регулювання производится нажимными гайками 9 (рис. 4), навинченными на кольцо 10. Поворот нажимных гаек возможен лишь тогда, когда защелка 26 вдавлена в кольцо 10. После установки нажимной гайки в требуемое положение надо проследить, чтобы защелка вошла обратно в одну из прорезей на гайке 9.

Если при выключении фрікциону і переходе з прямого ходу на обратный не происходит мгновенного торможения шпинделя, надо отрегулировать тормоз натяжением тормозной лепты 4 (см. рис. 5) гайками 10. После етого необходимо проверить, чтобы лента ослаблялась на диске 3 при включенном положении муфты. Регулювання тормоза следует производить при включенном електродвигателе. Натяжение тормозной ленты должно обеспечивать время торможения до полной остановки шпинделя — не более 5 сек.

Пружина падающего червяка фартука регулируется винтом 10 (рис. 13). В случае невиключення падающего червяка при перегрузке верстата или при работе з упором, необходимо ослабить нажатие пружины 9, отвернув гайку на несколько оборотів. Если падающий червяк самовыключается при небольшом сечении стружки, пружину следует поджать винтом 10 наблюдая, чтобы витки її не касались плотно друг друга, ибо в противном случае отжим кулачковой муфты 5 при перегрузке окажется невозможным, что приведет к аварии верстата.

В случае неравномерного переміщення каретки или нижней частини суппорта, а также появления качки суппорта в направляючих, необходимо отрегулировать планки і клинья 3 і 20 (рис. 11) гвинтами. При появлении «мертвого ходу» гвинта поперечного суппорта вследствие износа гайки надо подтянуть клип 13 (рис. 14) винтом М10, предварительно ослабив соседний задний винт і після выбора люфта вновь его затянуть.

Натяжение ремня головного приводу регулируется изменением межцентрового расстояния електродвигуна і приводного шкива передньої бабки путем изменения наклона подмоторной плиты гайками.

Для обтачивания изделий на определенную длину верстат снабжен продольным упором, дающим возможности автоматически выключать рух робочого инструмента. Упор устанавливают на рейке или станине предварительно по линейке і укрепляют винтом Мl2, затем рукояткой верхних салазок суппорта производят точную установку инструмента по нониусу лимба.

При експлуатации верстата необходимо соблюдать наступні правила:

1. Не допускается понижение уровня масла і передньої бабке ниже предела, установленного указателем, так как ето може привести к засасыванию воздуха в систему трубопровода масляного насоса і к недостаточному разбрызгиванию масла зубчатыми колесами; в результате шпиндель начнет дробить, фрикцион і шарикопідшипники будут чрезмерно нагреваться.

Дробление шпинделя може появиться і при достаточном количестве масла в корпусе передньої бабки, в особливості на средних скоростях і малых подачах. Для устранения етого дефекта надо прочистить фильтр і правильно отрегулировать передний подшипник шпинделя.

Регулювання остальных підшибників качения при ненормальном их нагреве в работе необходимо производить регулировочными гвинтами во фланцах підшибників.

2. Все смазочные места по схеме змазки должны регулярно заполняться чистым маслом.

3. Не реже, чем через 100—200 часов роботи фильтра очищать елементы от загрязнений, промывая их в чистом керосине или бензине з післядующей продувкой сухим і чистым воздухом.

4. Периодически очищать резервуар для охлаждающей жидкости от грязи і стружки.

5. Периодически проверять натяжение ремней головного привода.

6. Поступление масла в передний подшипник шпинделя і фрикцион периодически проверять через смотровое окошко.

После длительной стоянки верстата необходимо вручную прокачать плунжер насоса на полный его ход.

7. Переключення передач во всех вузлах верстата необходимо производить при полной остановке ведущих передач, при медленном их вращении.

8. Пользоваться ходовым винтом можно только при нарезании різьби, но не при обтачивании.

9. Если робота производится з люнетом, не надо забывать смазывать в нем направляющие наконечники.

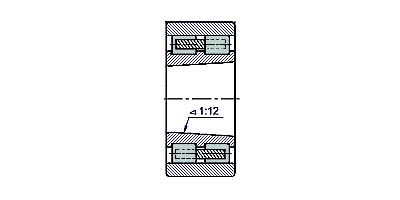

Подшипник № 3182120 - ето двухрядный роликовый радиальный, з короткими цилиндрическими роликами, з безбортовым наружным кольцом, з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Комплект тел качения з внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные роликовые підшипники способны обеспечивать высокую грузоподъемность і жесткость при своих незначительных размерах (прежде всего, расстояние между наружным і внутренним кольцами). Этот тип, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным, вторым или четвертым классом, поскольку основная область применения — прецизионные верстати, при работе которых недопустимо высокое биение. Продукция низких степеней точності (6) доступна з хранения.

Основным производителем підшибників подобной конструкції всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под егидой Европейской Подшипниковой Корпорации), так что підшипники з маркировкой ГПЗ-1 реализуются з хранения (или же бывает еще контрафакт). В настоящее время изготавливается две разные модификации - 2-3182120К, 4-3182120К, которые отличаются по классу точності. Помимо указанных заводов, данный тип выпускал і 10 ГПЗ (Ростов-на-Дону). После развала отечественной промышленности на рынке переизбыток підшибників етого типа, которые были сняты з оборудования, распроданы из складских остатков і т.д. Среди такой продукции може встречаться как очень качественная і недорогая, так і негодная к експлуатации.

Купить заводские підшипники, длительная работоспособность которой гарантирована производителем, з минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точності влияет на нее не сильно), неликвидную продукцию і підшипники з хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные підшипники етого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как і отечественные підшипники, импортные также широко реализуются из числа неликвидов, прежде всего, ето продукция восточно-европейских производителей — URB (Румыния) і FLT (Польша), выпущенная і завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать і китайские підшипники CX, SZPK, ZWZ і другие.

Схема підшипника 3182120

Фото підшипника 3182120

| Наименование параметра | 1А62Г | 1К62 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 |

| Наибольший диаметр заготовки над суппортом, мм | 210 | 220 |

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 710, 1000, 1400 |

| Наибольшая длина обробки (точения), мм | 900 | |

| Наибольший диаметр заготовки над выемкой, мм | 600 | нет |

| Наибольшая длина обробки (точения) над выемкой, мм | 300 | нет |

| Наибольшая масса заготовки в патроне, кг | 290 | 500 |

| Наибольшая масса заготовки в центрах, кг | 1150 | 1500 |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 47 |

| Наибольший диаметр прутка, мм | 36 | 45 |

| Число ступеней частот прямого обертання шпинделя | 21 | 24 |

| Частота прямого обертання шпинделя, об/мин | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 12 | 12 |

| Частота обратного обертання шпинделя, об/мин | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Суппорт. Коробка подач | ||

| Наибольшая длина продольного ходу каретки суппорта, мм | 900 | 640, 930, 1330 |

| Наибольший поперечний ход суппорта, мм | 280 | 250 |

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 113 | 140 |

| Число ступеней продольных подач | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 1,7 |

| Количество нарезаемых різьб метрических | 19 | 44 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..12 | 1..192 |

| Количество нарезаемых різьб дюймовых | 20 | 38 |

| Пределы шагов нарезаемых різьб дюймовых | 24..2 | 24..2 |

| Количество нарезаемых різьб модульных | 10 | 20 |

| Пределы шагов нарезаемых різьб модульных | 0,5..3 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 24 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 95..7 | 96..1 |

| Вертикальное расстояние от оси шпинделя до основания резца, мм | 25 | |

| Наибольшие розміри державки резца, мм | 25 х 25 | |

| Цена деления лимба продольного переміщення суппорта, мм | 1,0 | |

| Цена деления лимба поперечного переміщення суппорта, мм | 0,05 | |

| Цена деления лимба поперечного переміщення верхнего суппорта (резцовых салазок), мм | 0,05 | |

| Задня бабка | ||

| Конус отверстия пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 150 | |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Количество електродвигателей на станке | 2 | 4 |

| Електродвигун головного привода, кВт | 7,5 | 10 |

| Електродвигун быстрых перемещений, кВт | нет | 0,8 |

| Електродвигун гідростанції, кВт | нет | 1,1 |

| Електродвигун насоса охлаждения, кВт | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота) (РМЦ = 1000), мм | 1295 х 2785 х 1500 | 2812 1166 1324 |

| Маса верстата (РМЦ = 1000), кг | 1960 рік | 2140 |