Виробник токарно-револьверного верстата моделі 1Б118, 1Б112 - Мелітопольський верстатобудівний завод ім. 23 Жовтня. У 1933 р. завод-ВТУЗ перепрофільовано на випуск металорізальних верстатів. Того ж року студенти-робітники дали країні 288 Верстатів.

Перший одношпиндельний токарно-револьверний автомат 1118 був розроблений у 1936 році та вироблявся на Пензенському заводі імені М. В. Фрунзе (ЗІФ).

Потім на Мелітопольському верстатобудівному заводі ім. 23 Жовтень серійно вироблялися все більш досконалі верстати 1А118, 1Б118 і нарешті 1Д118, 1Д112.

Автомати токарно-револьверні одношпиндельні пруткові моделі 1Б118 та 1Б112 замінили у серійному виробництві застарілі та 1А112 та були замінені більш досконалими 1Д118, 1Д112.

Токарно-револьверні одношпиндельні пруткові верстати 1Б118 та 1Б112 призначені для виготовлення деталей типу тіл обертання з каліброваного прутка різних марок сталей, кольорових металів та їх сплавів з найбільшим діаметром обробки1 ..18 мм (16 мм при зовнішній подачі) та довжиною до 50 мм з круглого, квадратного та шестигранного пруткового матеріалу..

Верстати поставляються в універсальному, виконанні, з комплектом змінних шестерень, цанг та різних державок; за особливу плату можуть бути поставлені такі пристрої та приладдя:

Привід пристроїв та хутраниз керування пристосувань необхідно замовляти, у разі придбання пристосувань, зазначених у пунктах 1 та 3.

Токарно-револьверні автомати моделей 1Б112, 1Б118 складаються з основних вузлів, специфікація яких наведена на листі 11. Усередині основи верстата міститься масляна ванна, резервуар для охолоджуючої рідини та електрошафа. До лівого торця тумби прифланцований редуктор з електродвигуном таким чином, що зовні видно лише електродвигун.

На верхній площині тумби кріпиться станина, яка несе на собі основні вузли автомата. На лицьовій стороні станини змонтований головний розподільний вал, що несе дискові кулачки для приводу поперечних і вертикальних супортів і кулачковий барабан, що управляє включенням механізму відбору готових деталей і механізму подачі та затиску матеріалу.

З правого боку всередині станини розташований поперечний розподільний вал, несучий дисковий кулачок приводу револьверної головки та кулачкові барабани, що керують перемиканнями револьверної головки, швидкостей шпинделя та включенням механізму швидкого свердління.

Для керування холостими ходуми служить допоміжний вал, змонтований на задній стінці станини. Шпиндельна бабка монтується ліворуч на верхній площині станини. До неї з заднього боку кріпиться упор, що коливається, і мастильна коробка, на верхній площині передньої опори — вертикальний супорт, а на передній стінці бабки є платик для кріплення спеціальних пристосувань.

На верхній площині станини кріпляться також привід пристроїв, що направляють револьверної головки та поперечних супортів. Підтримуючий пристрій монтується на окремій стійці та поворотному кронштейні, встановленому на лівому торці тумби.

Підстава являє собою литий корпус коробчастої форми, що служить основою для станини. З лівого торця в ніші кріпиться редуктор із електромотором, який виступає назовні. Усередині основи знаходиться масляна ванна та резервуар для охолоджувальної рідини, а з задньої сторони встановлений шестерний насос охолодження. Змінні шестерні редуктора зберігаються у ніші редуктора. З лицьового боку основи в ніші праворуч монтується електроапаратура автомата, що закривається кришкою з гумовим ущільненням. У верхній частинині основи є простір для монтажу транспортера для відведення стружки та встановлення збірки готових деталей.

Редуктор служить для передачі робочого обертання шпинделю, причому шпиндель може отримати 12 лівих і 12 правих швидкостей обертання.

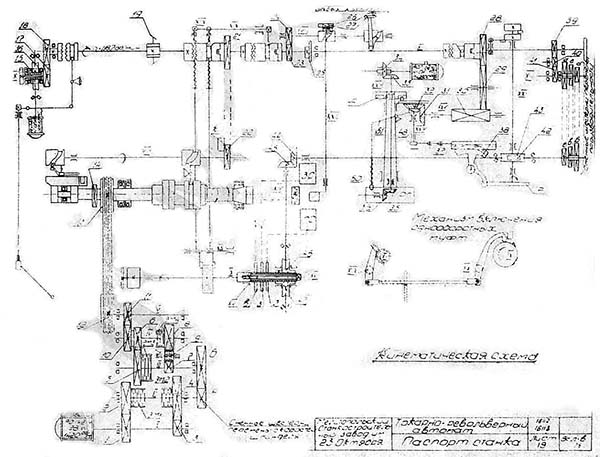

Одношвидкісний електродвигун АО-42-4, обертаючи вал I, (див. кінематичну схему стор. 14) передає рух на вал II через будь-яку з 2 пар шестерень z=44, z=37 та z=22, z=59 , що включаються за допомогою електромагнітних муфт. Вал II повідомляє валу III за наявності 5 пар змінних шестерень 12 різних швидкостей. З валу III на вал IV обертання передається по одному з 2-х ланцюгів; одна з яких має передатне відношення 1:1, інша - 1:3 через паразитну шестерню, що дає зворотне обертання. Таким чином вал IV має 12 лівих та 12 правих швидкостей. З вала IV через косозубі шестерні з передавальним ставленням 2:1 обертання передається валу V і далі через клинопасову передачу (передаточне відношення 1,26:1 - у верстата моделі 1Б112 і 1:1 - у верстата моделі 1Б118) - шпинделя автомата. >

Зміна числа обертів шпинделя в процесі виготовлення деталі здійснюється автоматично перемиканням електромагнітних муфт за допомогою командоапарата.

Змащення здійснюється за централізованою системою.

Шпиндельна бабка виконує 3 функції: обертання, поздовжню подачу і затискач прутка, що обробляється. Пустотілий шпиндель спирається на 2 підшипникові опори. Передньою опорою служить роликовий вібростійкий підшипник. Регулювання радіального зазору в підшипнику здійснюється за рахунок пружної деформації внутрішнього кільця осьовим переміщенням гайками по конічній шийці шпинделя. Величина радіального зазору 0,005. Задньою опорою служать 2 радіально-упорних шарикопідшипників. Регулювання радіального та осьового зазору в задній опорі проводиться осьовим переміщенням зовнішніх обойм гайкою. На задньому кінці шпинделя посаджений шків для приводу шпинделя та шестерня приводу пристрій для нарізування різьблення гребінцем. ' Всередині шпинделя поміщається труба, що подає, з цангою подачі матеріалу. Задній кінець труби спирається на підшипник санок. Поздовжнє переміщення прутка здійснюється санками від важеля, закріпленого на станині та пов'язаного з барабаном подачі. Розмір ходу санок встановлюється зміною довжини плеча важеля з допомогою ггвинта. При зміні подає цанги труба, що подає, виймається з санок. Затискач прутка в цангу здійснюється важелем від барабану затискає через роликову затискну муфту, сухарі та втулку, яка переміщаючись по конусу цанги, стискає її. Розтискання цанги проводиться пружиною при зворотному ході затискної муфти. Зусилля затискача регулюється гайкою. На передній стінці корпусу шпиндельної бабки є платик для установки спеціальних пристосувань, на задній стінці - платики для установки упору, що коливається, і розподільної мастильної коробки. Змащення шпинделя здійснюється за централізованою системою.

Станіна є основним вузлом, що несе на собі всі робочі вузли автомата. Характерною особливістю даної станини є те, що в ній видалена права передня чверть, що створило велике місце для стружки. Збільшення обсягу простору для стружки дало можливість встановлення автоматичного пристрою для транспортування стружки, а також покращило доступ до робочих органів автомата. Корпус станини є чавунним виливком жорсткої конструкції. Допоміжний вал має 3 підшипникові опори, обертання отримує від індивідуального електродвигуна АОЛ 22-2 N =0,6 кВт., n =2800 об/хв, через двоступінчастиний редуктор. На допоміжному валу встановлені 3 однооборотні муфти, що служать для включення механізмів: відбору готових деталей, подачі та затиску прутка, повороту револьверної головки. Від конічної шестерні 19 і зірочки 25 (див. кінематичну схему), що сидять на допоміжному валу, отримують рух привід пристосувань транспортер для видалення стружки. Розподільні вали отримують рух від допоміжного валу через шестерні 39-41 (див. кінематичну схему) та 3 пари змінних шестерень. Передній розподільчий вал має знімний блок, що дозволяє проводити установку кулачків поперечних супортів поза верстатом. На передньому розподільчому валу кріпиться кулачковий барабан, що дає команду на включення однооборотних муфт механізму затиску та подачі матеріалу та механізму відбору готових деталей. Лівий вільний кінець переднього розподільчого валу служить для установки кулачків, що керують робочими та допоміжними рухами спеціальних пристроїв. На поперечному розподільчому валу XXI встановлені кулачок робочого переміщення револьверної головки та барабани, що керують включенням однооборотної муфти повороту револьверної головки, перемиканням швидкості обертання та реверсу шпинделя, включенням механізму швидкого свердління.

Револьверна головка має шість гнізд для кріплення інструменту. Супорт отримує подовжній рух від кулачка через зубчастиний сектор 38 (див. кінематичну схему); зворотний хід здійснюється двома пружинами, що поміщаються всередині напрямної. Поворот головки відбувається під час відходу супорта при неодруженому ході. На валу кривошипа 48 (див. кінематичну схему) укріплений диск з роликом, що заходить в паз хреста Мальтійського 49, який сидить на осі револьверного барабана. Диск становить одну деталь з конічною шестернею 32. На осі кривошипа закріплений кулачок фіксатора. При повному повороті конічної шестерні з диском повернеться кулачок, який виведе фіксатор 50 з гнізда револьверного барабана, а диск поверне Мальтійський хрест і головку на 1/6 обороту. Після цього фіксатор знову зайде в гніздо барабана. При ручному повороті барабана фіксатор виводиться рукояткою, пов'язаною з двоплечим важелем 51. При роботі трьома інструментами замість шести кулачок повертається на 180° і на диск встановлюється другий палець з роликом, який за той же час відходу супорта повертатиме головку додатково ще на 60 °, тобто головка повертатматися на 120 °. Встановлення супорта щодо торця шпинделя в межах 25 мм здійснюється втулкою 10 (див. схему органів керування аркуш 11). Натяг пружин револьверного супорта регулюється за допомогою гайок 11. Ручна подача супорта проводиться важелем 12. Мастило супорта — крапельне від розподільчого корпусу.

Поперечні супорти дають можливість додатково встановлювати ряд інструментів, чим розширюють технологічні можливості автомата.

Робочу подачу (хід у бік шпинделя) супорти мають від кулачків розподільчого валу через зубчасті сектори.

Супорти мають регулювання щодо осі шпинделя, що здійснюється обертанням лімбів. Для великої точності роботи супорти мають жорсткий упор. Установка на розмір для роботи з жорстким упором при налагодженні автомата здійснюється за допомогою ггвинта М8х30 К22-2 та гайки М8 К11-2.

Змащування направляючих супортів здійснюється через кулькові пресмаслянки. У міру зношування направляючих слід підтягнути до вибору люфта спеціальний кліп.

Співвідношення плечей важелів поперечних супортів — 1:1.

Охолоджувальна рідина подається до ріжучого інструменту шестерним насосом типу ВГ11-11. Насос кріпиться фланцем до платика тумби проти резервуара з рідиною, що охолоджує. У качВ якості охолоджувальної рідини рекомендується застосовувати сульфофрезол або олії марки "машинне Л", "веретене З"

Підтримуючий пристрій складається з труби, що спирається на стійку та кронштейн. Усередині труби розміщена пружина змінного перерізу, що забезпечує зменшення шуму під час роботи автомата. Зменшення шуму відбувається за рахунок того, що пруток, що обертається, не стикається безпосередньо з трубою по всій довжині.

Основним призначенням вертикального супорта є відрізка готового виробу. Супорт кріпиться попереду (згори) корпусу шпиндельної бабки. Подача супорта здійснюється від дискового кулачка переднього розподільчого валу через систему важелів, тягу та важіль із зубчастиним сектором. Важель переміщує рейку із санчатами, до яких кріпиться різцетримач.

Зворотний рух здійснюється двома пружинами.

Різцетримач має радіальне регулювання, яке виконується за допомогою ггвинта 6. (див. схему органів кер.). Осьове регулювання здійснюється переміщенням всього супорта за допомогою ексцентрика 27; при цьому необхідно відпустити гайки М16 та гвинт М6х15. Крім того, різцетримач може отримувати кутовий розворот навколо осі за допомогою гвинтів 7 (М8х40); при цьому необхідно відпустити гвинти М10х25. Передатне відношення від кулачка вертикального супорта до різцетримача дорівнює 0,810.

Служить для обмеження подачі прутка до величини передбаченої картон налагодження, і застосовується у випадку коли всі 6 гнізд револьверної головки зайняті інструментами, необхідними для повної обробки деталі.

Качальний рух до осі шпинделя отримує під дією пружини, повернення у вихідне положення — за допомогою кулачка «К» валу барабанів VIII. (див. кінематичну схему).

Швидкосвердлильний патрон отримує обертання від індивідуального електродвигуна АОЛ12-2; N = 0,27 кВт. n =2800, встановленого на спеціальному кронштейні, на станині через дві пари конічних шестерень.

Механізм швидкого свердління застосовується при свердлінні отворів малого діаметра, коли швидкість обертання шпинделя виявляється недостатньою для забезпечення раціональних режимів різання. Увімкнення механізму швидкого свердління у певний момент здійснюється за допомогою командоапарата.

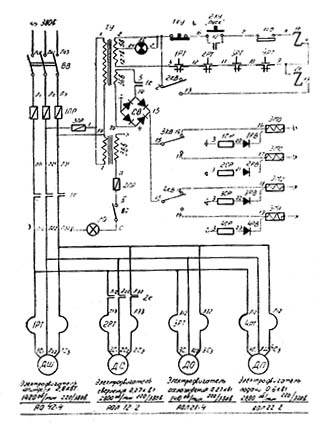

Живлення електросхеми автомата здійснюється від мережі змінного трифазного струму 220 або 380 Вольт. Через трансформатор керування ТУ подається 127 Вольт ланцюг керування і. 36 Ст на селеновий випрямляч і 5 Вольт на сигнальну лампу Л. С.

З виходу селенового випрямляча знімається 24 В. постійного струму для живлення електромуфт ЕМП, ЕМО, ЕМ1, ЕМ2.

З трансформатора освітлення ТО подається напруга 36 В на лампу місцевого освітлення ЛВ.

На автоматі встановлено наступне електрообладнання:

У вихідному положенні кінцевий вимикач закінчення матеріалу не натиснутий (контакти 7-8 замкнуті).

Поворотом рукоятки вступного вимикача мережі ВР підключаємо живлення до електросхеми автомата. Загоряється сигнальна лампа ЛЗ, що свідчить про наявність напруги.

Натисканням кнопки 2КУ отримуємо замкнутий ланцюг 2-6-7-8-9-10-11-12-3. Котушка магнітного пускача 1К отримує харчування, внаслідок чого магнітний пускач 1К включається і ставиться своїми блокконтактами 6 - 7 на саможивлення. Його силові контакти включають електродвигун шпинделя, електродвигун подач, електродвигун насоса охолодження, а також живлення подають на магнітний пускач електродвигуна свердління 2К. За допомогою контактів 14-5 блок приставки подається живлення 36 Ст змінного струму на селеновий випрямляч ВС, з якого знімається 24 Вольта постійного струму, що йде через командоапарат на електромуфти.

Перший важіль командоапарата (вважаючи від станини) служить для перемикання електромуфти (ЕМ1 та ЕМ2) коробки швидкостей. Перемикання електромуфти ЕM1 та ЕМ2, а, отже, і швидкості шпинделя відбувається при натисканні кулачка барабана на перший важіль командоапарата.

Крім двох муфт швидкостей у редукторі знаходяться ще дві електромуфти ЕМП та ЕМО. ЕМП служить для прямого обертання шпинделя, ЕМО для зворотного.

При натисканні кулачка барабана на середній важіль командоапарата відбувається перемикання муфти ЕМП та ЕМО, а, отже, і напрямок обертання шпинделя.

При натисканні кулачка баробана на третій важіль командоапарата (вважаючи від станини) відбувається включення магнітного пускача 2К, який своїми силовими контактами включає електродвигун швидкого свердління.

1. Схема передбачає зупинку автомата під час закінчення матеріалу (кінцевий вимикач 1KB).

2. Одночасне включення муфт прямого та зворотного ходу, а також першої та другої швидкості виключено пристроєм командоапарата.

Синоніми: токарно-револьверний верстат, револьверний верстат, токарно-револьверний напівавтомат, токарно-револьверний автомат, turret lathe, automatic turret lathe.

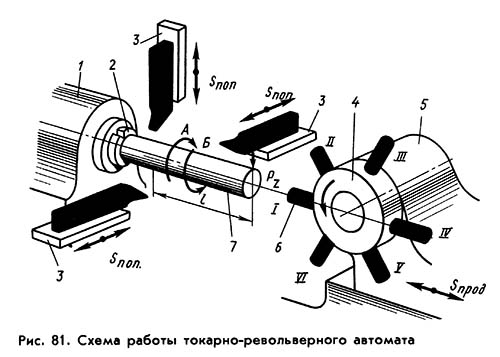

Принцип роботи токарно-револьверного автомата

На відміну від автоматів поздовжнього точення шпиндельна бабка 1 токарно-револьверного автомата встановлена на станині жорстко і поздовжнього переміщення не має (рис. 81).

Для нарізування різьблення на заготівлі різьбонарізним інструментом, що не обертається, шпиндель 2 автомата обертається у двох напрямках:

Крім поперечних супортів 3 токарно-револьверний автомат має поздовжній револьверний супорт 5, на якому встановлена поворотна шестипозиційна (I-VI) револьверна головка 4 з інструментами для обробки поздовжньою подачею. В одній позиції револьверної головки встановлюється спеціальний упор 6, що обмежує величину подачі дроту 7.

Наявність в токарно-револьверних автоматах трьох (а в деяких і чотирьох) поперечних супортів і поздовжнього револьверного супорта значно розширює їх технологічні можливості порівняно з автоматами поздовжнього точення і дозволяє обробляти на них досить складні заготовки із застосуванням великої кількості різноманітних різальних інструментів. Застосування спеціальних пристроїв ще більше розширює їх технологічні можливості.

Більшість робочих операцій виконується при швидшому лівому обертанні шпинделя, а такі операції, як нарізання різьблення, розгортання та деякі інші, - при більш повільному правому обертанні шпинделя. Перемикання напрямків обертання шпинделя здійснюється автоматично.

Недоліком токарно-револьверних автоматів є необхідність подавати пруток відразу на всю довжину заготовки, що обробляється. При великому вильоті l прутка зі шпинделя він прогинатматися під дією сили різання Рz, що призводитиме до зниження точності обробки.

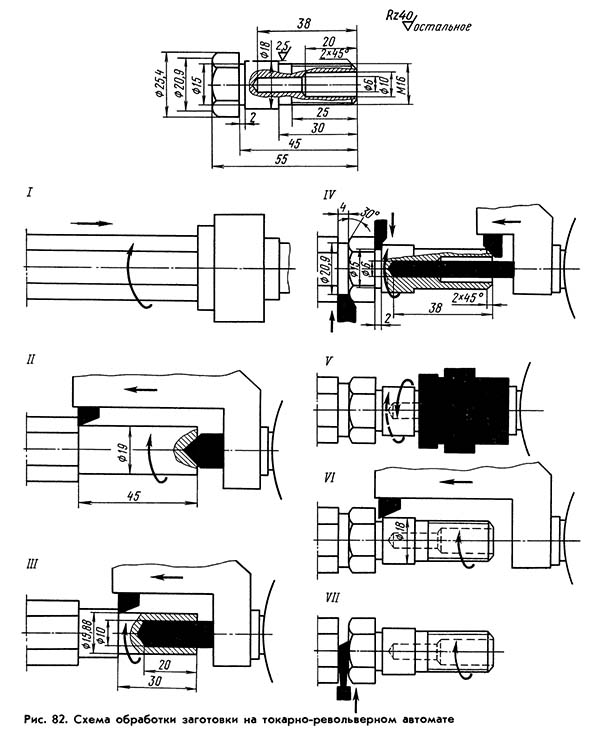

Схема обробки заготовки на токарно-револьверному автоматі

Схема обробки заготовки на токарно-револьвер . Дивитись у збільшеному масштабі

На рис. 82 показано обробку заготівлі типової деталі на токарно-револьверному автоматі. Після відрізки деталі та відходу відрізного різця проводиться швидка подача дроту до упору (I) відразу на всю довжину заготовки. Потім проводиться послідовна обробка заготівлі різальними інструментами (II-VII), що встановлюються в робочу позицію при періодичному повороті револьверної головки, та інструментами поперечних супортів.

Приклад позначення одношпиндельних автоматів та напівавтоматів: 1Б140, 1Е140, 1П140, 1Г140П, 1І125П, 1І140П, 1І165П.

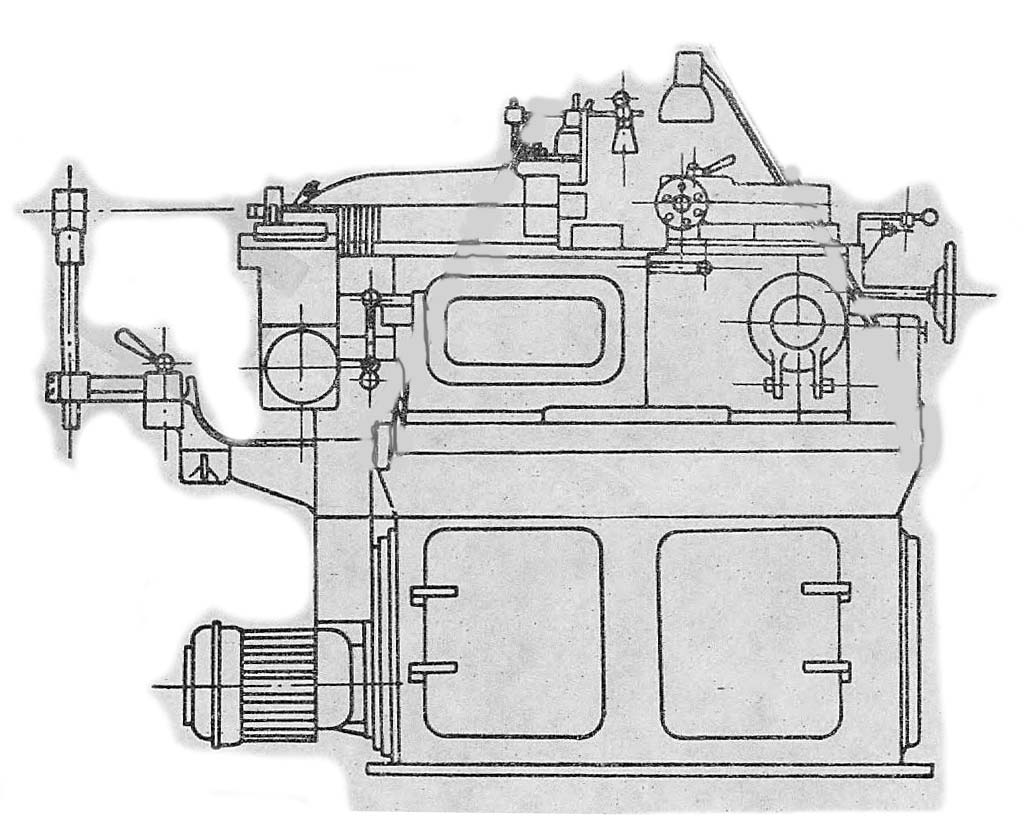

Загальний вигляд токарно-револьверного верстата 1д118

Загальний вигляд токарно-револьверного верстата 1д118

Кінематична схема токарного револьверного верстата 1Б118, 1Б112

Кінематична схема тока 11 . Дивитись у збільшеному масштабі

Основні вказівки щодо розрахунку налагодження автомата

Розрахунок налагодження автомата по всіх елементах проводиться аналогічно до розрахунку налагодок для всіх токарно-револьверних автоматів типів 1112, 1118, 1124, 1136 та ін.

Розрахунок налагодження виконується на задану деталь. Вихідним у розрахунку є складання операційної технологічної карти автоматної обробки деталі, яка містить:

У розрахунку налагодження для скорочення тривалості виготовлення деталі рекомендується:

При визначенні послідовності обробки деталі необхідно:

У зазначеній послідовності наведено приклад розрахунку налагодження на деталь № 1.

Схема електрична токарного револьверного верстата 1Б118, 1Б112

Схема електрична11 . Дивитись у збільшеному масштабі

Зразки виробів, отримані на верстаті 1д118