Виробник універсального круглошліфувального верстата 3К12 - Ленінаканський завод шліфувальних верстатів м. Ленінакан (м. Гюмрі) Вірменія.

Верстат моделі 3К12 замінив застарілу модель круглошліфувального верстата 3Б12.

Універсальний круглошліфувальний верстат 3К12 призначений для шліфування зовнішніх та внутрішніх циліндричних, конічних та торцевих поверхонь в умовах індивідуального та дрібносерійного виробництва з установкою деталі у центрах або кулачковому патроні.

Наявність поворотного столу дозволяє шліфувати пологі конічні поверхні в центрах.

Круті конічні поверхні можуть бути прошліфовані за допомогою розвороту виробу бабки або шліфувальної бабки.

Переміщення верхньої частинини шліфувальної бабки щодо нижньої дозволяє шліфувати периферією кола торець деталі, що закріплена в патроні.

На верстаті 3К12 можна вести обробку такими способами:

Точність обробки – у межах 1-2 класів.

Верстат призначений для роботи на швидкості шліфування 35 м/с або 50 м/с.

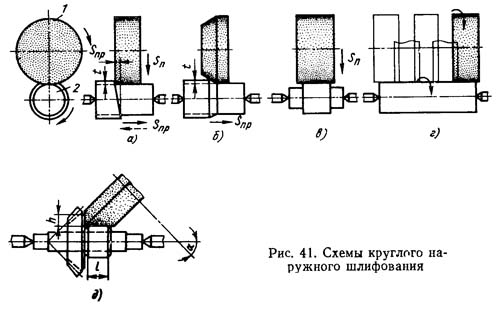

Способи круглого шліфування

Зовнішнє кругле шліфування заготовок типу тіл обертання можна здійснити поздовжніми робочими ходуми, врізанням та уступами.

Шліфування поздовжніми робочими ходуми (рис. 41 а). Заготовка 2, що шліфується, обертаючись на нерухомих центрах, здійснює поздовжнє переміщення вздовж своєї осі з подачею Sпр (мм/хв). В кінці подвійного або кожного проходу шліфувальний круг 1 подають у напрямку, перпендикулярному осі заготовки 2, на встановлену глибину шліфування або поперечну подачу SП, рівну глибині t шліфування. Цей спосіб вигідно застосовувати для шліфування заготовки із циліндричною поверхнею великої довжини. Глибину шліфування вибирають трохи більше 0,05 мм.

Глибинне шліфування (рис. 41 б) як різновид шліфування з поздовжньою подачею кола застосовують при обробці жорстких коротких заготовок зі зняттям припуску до 0,4 мм за один прохід. Основну роботу різання виконує конічна частинина кола, а циліндрична частинина його лише зачищає поверхню заготовки. Таким чином, при глибинному шліфуванні поєднують обдирне і чистове шліфування.

Іноді застосовують шліфування двома встановленими поруч колами, причому коло для обдирного шліфування вибирають з більшим зерном і більшою твердістю, ніж коло для чистового шліфування. Для зручності редагування першого кола між колами встановлюють прокладку товщиною 5-6 мм. При глибинному шліфуванні необхідний повний сход кола зі заготовки, що шліфується.

Врізне шліфування (рис. 41, в) застосовують при обдирному і чистовому шліфуванні циліндричних заготовок. Шліфування проводять одним широким колом, висота якого на 1 - 1,5 мм більше довжини поверхні, що шліфується. Заготівля не має поздовжньої подачі. Поперечну подачу кола на задану глибину проводять безперервно чи періодично. Для отримання поверхні з меншим відхиленням форми та параметром шорсткості колу повідомляють додаткове осьове коливальне (осцилююче) переміщення (до 3 мм) вліво та вправо.

Переваги обробки заготівлі у такий спосіб перед шліфуванням поздовжніми проходами такі: подача кола проводиться безперервно; можна шліфувати фасонні заготовки профільованим шліфувальним колом; на шпиндель можна встановлювати два або три кола та шліфувати одночасно кілька ділянок заготівлі.

Недоліки способу врізання: внаслідок високої продуктивності виділяється велика кількість теплоти; коло та заготівля нагріваються сильніше, ніж при звичайному шліфуванні, тому шліфування необхідно проводити з рясним охолодженням; відбувається швидше спотворення геометричної форми кола, і тому потрібна частіша його правка.

Шліфування уступами (рис. 41, г). При цьому способі поєднується шліфування поздовжніми проходами та врізне. Цей спосіб застосовують при шліфуванні довгих заготовок. Спочатку шліфують одну ділянку валу при поперечній подачі кола, потім сусідню з ним ділянку і т. д. Краї ділянок при шліфуванні перекривають один одного на 5-10 мм, проте оброблена поверхня виходить ступінчастою. Тому на кожній ділянці знімають неповний припуск. Шар, що залишився, рівний 0,02-0,08 мм, знімають двома-трьома швидкими поздовжніми проходами.

Ступінчасті заготовки починають шліфувати зі сходів більшого діаметра; при різній довжині щаблів висоту шліфувального кола вибирають рівною довжині найменшого ступеня та шліфування проводять уступами.

Під обдирним шліфуванням розуміють шліфування, призначене для видалення із заготівлі дефектного шару матеріалу після лиття, кування, штампування, прокатки та зварювання.

При чистовому шліфуванні на відміну від обдирного переслідується мета досягти необхідних форми і параметра шорсткості поверхні, що шліфується. Поділ шліфувальних операцій на обдирне та чистове шліфування дає можливість підвищити продуктивність шліфувальних верстатів та використовувати при обдирному шліфуванні менш точне обладнання. Якщо обдирне та чистове шліфування проводять на точних верстатах, необхідно при обдирному шліфуванні застосовувати знижені подачі для збереження точності шліфувального верстата.

Центрові круглошліфувальні верстати ділять на прості, універсальні та спеціальні.

На простих круглошліфувальних верстатах можливий поворот верхнього столу на кут а = 6 °, що дозволяє шліфувати конуси з малим кутом при вершині.

На універсальних круглошліфувальних верстатах крім повороту верхнього столу можливий поворот як заготовки, що шліфується, так і шліфувального круга. Це дає можливість шліфувати на верстатах конуси з великим кутом при вершині та торцеві поверхні.

Для виготовлення деталей складних профілів застосовують спеціальні напівавтомати та автомати . У машинобудуванні застосовують різні деталі складних профілів, наприклад, колінчасті та розподільні вали, багатошліцеві вали, зубчасті колеса, кільця кулькових та роликових підшипників, фасонні різальні інструменти.

Круглошліфувальні верстати характеризуються найбільшими діаметром і довжиною заготовки, що шліфується. Для верстатів загального призначення найбільший діаметр заготовки, що шліфується 100 - 1600 мм, а найбільша довжина 150-12 500 мм. Круглошліфувальні горизонтальні центрові верстати загального призначення, у тому числі з ЧПУ, з поворотними та неповоротними шліфувальною та передньою бабками, призначені для поздовжнього та врізного шліфування.

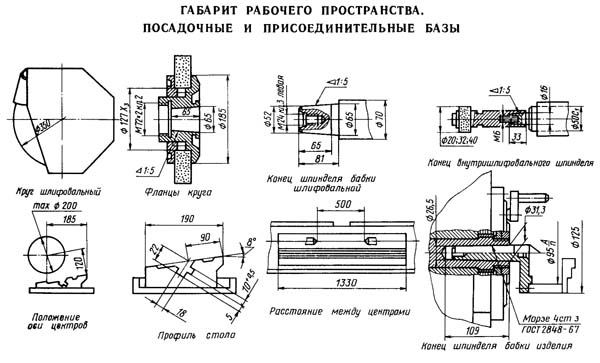

Габарит робочого простору верстата 3К12

Фото круглошліфувального верстата 3К12

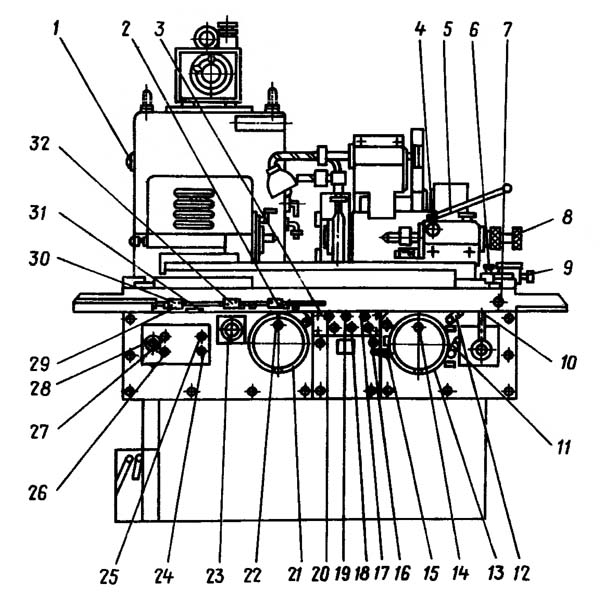

Розташування складових частинин круглошліфувального верстата 3К12

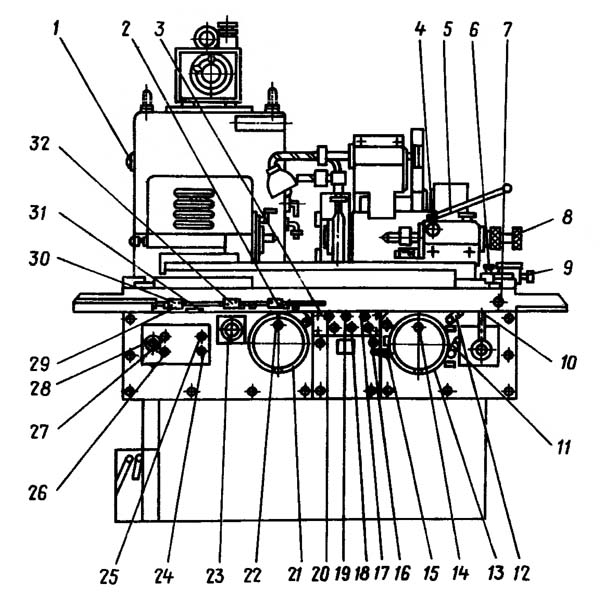

Розташування органів керування шлифовальным верстатом 3К12

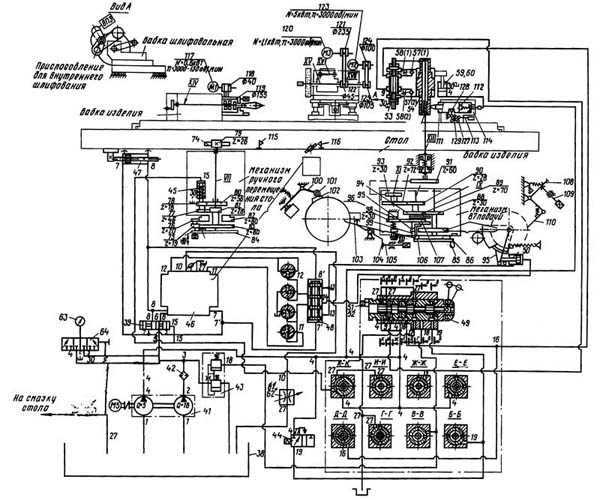

Гідравлічна і кінематична схеми круглошлифовального верстата 3К12

Гідравлічна схема круглошлифовального верстата 3К12. Дивитись у збільшеному масштабі

Привід шлифовального круга наружного шлифования осуществляется от електродвигуна 123 через клиноременную (или поликлиноременную) передачу со шкивами 124 і 125 на вал XVII (шпиндель шлифовального круга наружного шлифования).

Привід шлифовального круга внутреннего шлифования осуществляется от електродвигуна 120 через плоскоременную передачу со шкивами 121 і 122 на вал ХV (шпиндель внутришлифовальный).

Кронштейн внутришлифовального шпинделя може поворачиваться вокруг оси ХVI.

ВНИМАНИЕ! Перед опусканием внутришлифовального шпинделя рукоятку швидкого подвода - відведення шлифовальной бабки зафиксировать в положении "Подвод".

Привід вироби осуществляется от бесступінчастого регулируемого електродвигуна постоянного тока 117 через клиноременную передачу со шкивами 118-119 на поводковую планшайбу. Через фиксатор далее вращение можно передать на вал ХIV (шпиндель бабки вироби).

Привід стола осуществляется гідравлически - от цилиндра 47, механически - от механізма ручного переміщення стола. Если блок 75-76 такой как он показан на схеме, то работает планетарный механізм: при вращении маховика 84 шестерня 76 обкатывается вокруг нерухомою шестерни 82 і из-за разности в один зуб между шестернями 76 і 75 післядняя придает шестерне 83 медленное вращение, которое через шестерни 81-77-78-80 і вал VII передається реечной шестерне 79, сцепленной з рейкой стола 74. Стол медленно перемещается.

Если блок 75-76 оттянуть на робочого, то зацепление шестерен 76 і 82 разорвется, а шестерня 75 сланцюгится з сектором, жестко закрепленным на маховике (не выходя из зацепления з шестерней 83)• Теперь вал-шестерня 83 оказывается жестко связанным з маховиком 84, і стол движется быстро, минуя планетарную передачу.

Блок 77-78 може перемещаться штоком цилиндра 45, разрывая зацепление между шестернями 78 і 80. Это необходимо при гідрофицированном перемещении стола, во избежание заклинивания или швидкого обертання маховика при движении стола.

Корпус гідроцилиндра 54 закреплен на шлифовальной бабке і при подаче давления в одну из торцевых полостей плунжер, в котором смонтирована гайка ходового гвинта, остается нерухомим в осевом направления, а корпус цилиндра перемещается, увлекая з собой верхние салазки, на которых стоит шлифовальная бабка. При перемещении корпуса цилиндра швидкого подвода перемещается і золотник торможения 53 (оставаясь нерухомим относительно корпуса)•

В кінці ходу золотник останавливается упором, укрепленным на плунжере цилиндра 54, і перемещается относительно корпуса, направляя масло, выдавливаемое на слив из цилиндра 54 через тормозные дроссели 58(1) или 58(2).

ВНИМАНИЕ! Если при подводе і отводе шлифовальной бабки слышен стук - отрегулировать тормозные дросселя 58(1), 58(2).

С помощью механізма подачі можно выполнить наступні дії:

Количество зубцов храповика, захватываемых собачкой 95, имеющей постоянный угол качания, регулируется изменением положения козырька 106 посредством поворота рукоятки на валу ХII через шестерню 98, сектор 96 л диск 107. Подача устанавливается рукояткой. Другой козырек 99 укреплен на лимбе 105 так, что когда установленный ход подачі заканчивается (нулевое деление лимба подходят к указательной риске), козырек, постоянно вращающийся вместе з лимбом, заходит под собачку 95 і прекращает подачу.

ВНИМАНИЕ! При работе з периодической автоматичною подачей рычаг 104 должен быть откинут.

Работа остальных елементів схеми пояснений не требует.

На станине I (см. рис. I), имеющей в плане Г-образную форму, размещается на продольных направляючих стол 5, несущий на себе бабку вироби 6 л заднюю бабку 13. На стол могут быть установлены различные приспособления.

Сзади стола на станине установлены нижние салазки 22 з роликовыми направляющими, перпендикулярными к направляющим стола, по которым перемещаются верхние салазки 19 з поворотной шлифовальной бабкой 12. На шлифовальной бабке монтируется пристрій для внутреннего шлифования II з откидным кронштейном внутришлифовального шпинделя 10. В передньої частини станины под фартуком размещаются механізмы ручного переміщення стола 34 і подачі 33 шлифовальной бабки, а также гідроаппаратура приводов стола і механізма подачі.

Отдельно от верстата, в Г-образной выемке станины і сзади верстата располагаются агрегаты: установка подачі охлаждения 24, станція гідроприводу 27 з електрошкафом 17 і установка змазки шлифовального шпинделя 31.

Станина, выполненная в виде ребристой чугунной отливки I (рис. 5), имеет V-образную і плоскую направляющие ковзання 3, по которым перемещается стол. Подача змазки к направляющим контролируется визуально з помощью глазка - маслоуказателя 4.

Фартук 2 станины состоит из трех окремих кожухов. По всей длине фартука проходит лоток для сбора утечек з гідроаппаратов. Верхня плоскость станины состоит из ряда наклонных поверхностей для слива охлаждающей жидкости. Транспортируют станину» как і весь верстат, в сборе з помощью грузовых крюков 5.

Гідроцилиндр монтируется на станине между направляющими (рис. 6). К опорам 4 і 8 подводится масло. Поршень 7, перемещаясь в трубе 6, через шток 5 передает рух столу. Ложный (нерабочий) шток 9 служит для уравнивания швидкостей прямого і обратного ходу.

Воздух из цилиндра выпускается через трубки 3 і колодки 2 в момент открывания пробки I.

Стол (рис. 7) состоит из верхнего (поворотного) 4 і нижнего стола 2. Для поворота служит рукоятка 9, черев винт перемещающая рейку, взаимодействующую з зубом фиксатора 6. Точный поворот отсчитывается указателем 10 по индикатору 7. После поворота стол фиксируется планками 3 і 8. На нижнем столе в Т-образном пазу устанавливаются упоры 5 реверса гідропанелі. Снизу крепится кронштейн I для зацепления со штоком гідроцилиндра і рейка II для переміщення стола вручную. На столе може быть установлен брызгозащитный щиток 12.

В корпусе I (рис. 8) монтируется центральный вал 10 і плунжер 9, который несет блок 8. На корпусе I укреплена нерухома шестерня 2 плане тарного механізма, а сателлит 3 може быть выведен из зацепления з ней рукояткой 4 і сцеплен з сектором 5, установленным на корпусе маховика 6. Подпружиненное кольцо 7 служит защитным уплотнением. Работа механізма описана в разделе 1.3.3.

Шлифовальная бабка состоит из двух корпусов: нижнего поворотного I (рис. 9) і верхнего перемещающегося 7, на котором установлен електродвигатель 6 приводу шлифовального круга. Во вкладышах 3 монтируется шпиндель 5. Смазка шпинделя контролируется автоматически (см. опис електроустаткування) я визуально через глазок 4.

На левом конусе шпинделя монтируется во фланцах шлифовальный круг 8, помещенный в защитный кожух 9 з регулируемым козырьком 2.

На правом конусе шпинделя монтируется клиноременный шкив 14 (може также применяться поликлиноременная передача).

| Наименование параметра | 3Б12 | 3К12 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 |

| Наибольшая длина шлифования, мм | 450 | 450 |

| Наибольший диаметр круглого шлифования, мм | 200 | 200 |

| Рекомендуемый диаметр круглого шлифования, мм | 8..60 | 8..60 |

| Рекомендуемый диаметр внутреннего шлифования, мм | 25..100 | 25..100 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 120 |

| Станина і столы верстата | ||

| Наибольшее продольное перемещение стола от руки/автомат, мм | 550/ 500 | 550/ 500 |

| Наименьший ход стола между упорами, мм | 4 | 2 |

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59/ 31,9 | 1,6/ 32,0 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6 | 6 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7 | 7 |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | 230 |

| Переміщення шліфувальної бабки під час швидкого підведення, мм | 40 | 40 |

| Поворот шліфувальної бабки, град | 90 | 90 |

| Шліфувальне коло за ГОСТ 2424-67 | 300 х 40 х 127 | 350 х 40 х 127 |

| Діаметр шліфувального кола - найбільший/найменший, м/с | 300/200 | |

| Діаметр шліфувального кола - посадковий, м/с | 127 | 127 |

| Найбільша висота кола, що встановлюється, мм | 40 | 40 |

| Частота обертання шпинделя зовнішнього шліфування, об/хв. | 2250 | 2720 |

| Поштовх подача - періодична подача з реверсуванням столу, мм | 1,2 | |

| Величина поперечного переміщення шліфувальної бабки за один оборот маховика, мм | 0,5 | 0,5 |

| Швидкість швидкого настановного переміщення шліфувальної бабки, мм/хв. | 1,2 | 1,0 |

| Кінець шліфувального шпинделя за ГОСТ 2323-67 (конусність 1:5, номінальний діаметр), мм | 50 | 65 |

| Пристрій для внутрішнього шліфування | ||

| Діаметр внутрішньошліфувальної головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

| Число оборотів внутрішньошліфувального шпинделя | 16750 | 16750 |

| Передня бабка (бабка виробу) | ||

| Частота обертання виробу (безступінчасте регулювання), об/хв | 78..780 | 52..780 |

| Кут повороту у бік шліфувального круга, град | 90 | 90 |

| Кут повороту убік від шліфувального круга, град | 30 | 30 |

| Конус шпинделя передньої бабки за ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Задня бабка | ||

| Величина відведення пінолі задньої бабки від руки, мм | 25 | 30 |

| Конус шпинделя пінолі задньої бабки згідно з ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Привід та електроустаткування верстата | ||

| Кількість електродвигунів на верстаті | 7 | 7 |

| Електродвигун шпинделя шліфувальної бабки 2М, кВт | 3,0 | 5,5 |

| Електродвигун внутрішньошліфувального шпинделя 7М, кВт | 1,1 | 1,1 |

| Електродвигун приводу виробу 1М, кВт | 1,0 | 0,7 |

| Електродвигун насоса гідросистеми 3М, кВт | 1,0 | 2,2 |

| Електродвигун насоса системи змащення шпинделя 4М, кВт | 0,27 | 0,27 |

| Електродвигун насоса системи охолодження 5М, кВт | 0,15 | 0,15 |

| Електродвигун магнітного сепаратора 6М, кВт | 0,12 | 0,12 |

| Габаритні розміри та маса верстата | ||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 2600 х 1750 х 1750 | 2600 х 1900 х 1975 |

| Маса верстата з електрообладнанням та охолодженням, кг | 3000 | 3100 |