Виробники універсального круглошліфувального верстата 3Б12:

Універсальний круглошліфувальний верстат 3Б12 призначений для шліфування зовнішніх та внутрішніх циліндричних та конічних поверхонь в умовах індивідуального та дрібносерійного виробництва.

Верстат 3Б12 має поворотний стіл. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні.

Завдяки поворотній передній та поворотній шліфувальній бабці можна шліфувати круті конічні зовнішні та внутрішні поверхні.

Шліфувальна бабка складається із двох частинин. Верхня частинина шліфувальної бабки може пересуватися щодо нижньої (верхніх санок). Це дозволяє шліфувати периферією шліфувального кола торець деталі, закріпленої в патроні.

На верстаті 3Б12 можна шліфувати як у нерухомих центрах, так і патроні.

На верстаті можна виконувати такі види обробки:

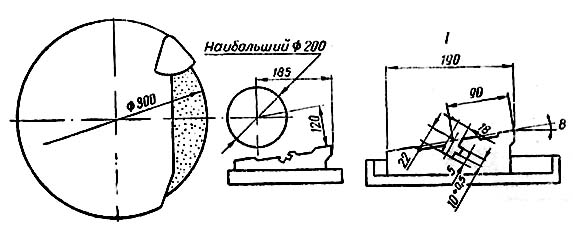

На верстаті 3Б12 можна обробляти вали діаметром від 8 до 200 мм завдовжки від 100 до 500 мм та отвори діаметром від 20 до 50 мм завдовжки до 75 мм.

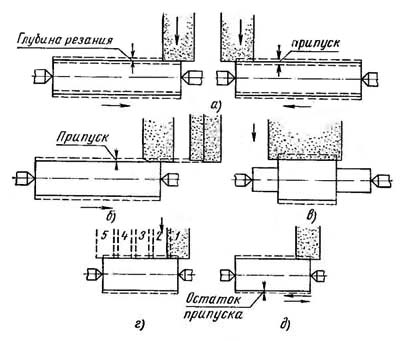

Мал. 38. Способи круглого шліфування:

а - з поздовжньою подачею, б - глибинне, в - врізне, г - послідовними врізаннями, д - комбіноване

На зовнішніх круглошліфувальних верстатах деталь встановлюється в центрах і обертається шпинделем передньої бабки. Для здійснення круглого зовнішнього шліфування необхідні рухи: обертання кола або головний рух різання, обертання деталі кругова подача деталі, зворотно-поступальний рух деталі (або кола) вздовж своєї осі поздовжня подача, подача на глибину шліфування.

Зовнішнє кругле шліфування здійснюється декількома способами:

В окремих випадках колу повідомляється додатковий осьовий коливальний рух з невеликою амплітудою - осцилюючий рух.

Габарит робочого простору шліфувального верстата 3Б12

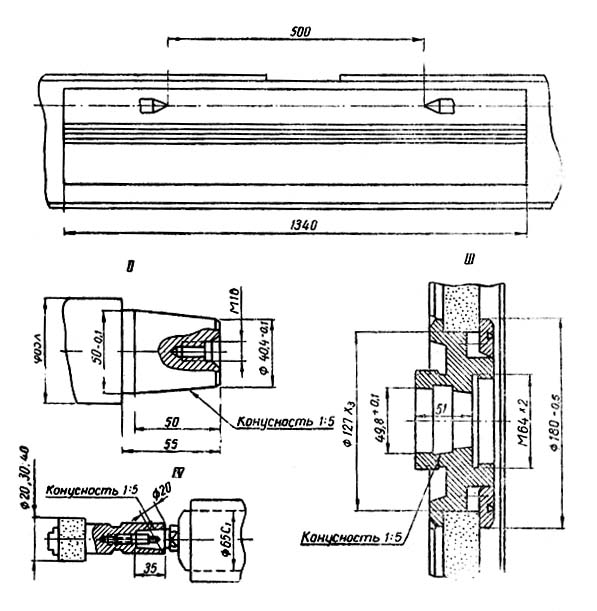

Приєднувальні та посадкові бази шліфувального верстата 3Б12

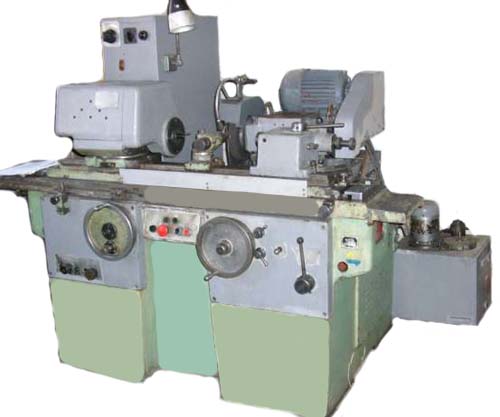

Фото шліфувального верстата 3Б12

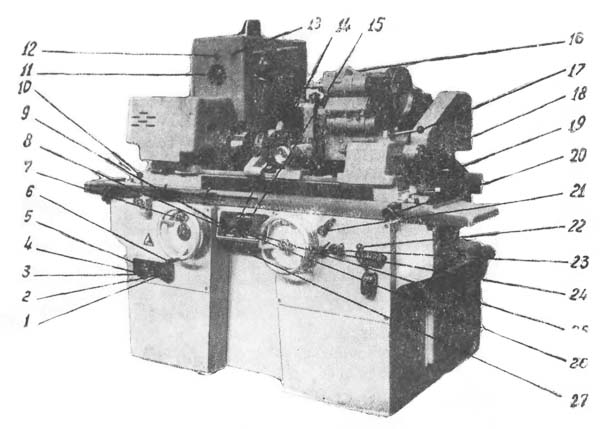

Розташування органів керування шліфувальним верстатом 3Б12

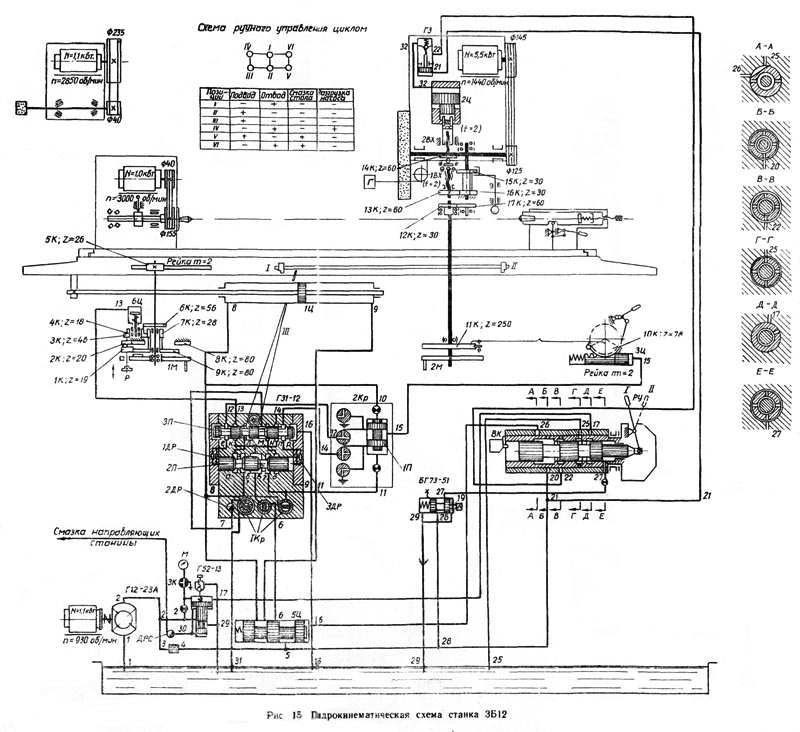

Кінематична схема круглошліфувального верстата 3Б12

Схема кінематична круглошліфувального верстата 3Б12. Дивитись у збільшеному масштабі

За допомогою кінематичних ланцюгів та гідросистеми у верстаті здійснюються такі рухи:

Ввиду простоты кинематических ланцюгів передача руху на исполнительные органы ясна из гідрокінематичної схеми (рис. 15). Подробно робота гідросистемы описана в разделе «Гідрообладнання верстата».

Как указывалось выше, на станке можно шлифовать цилиндрические і конические наружные поверхности, а также цилиндрические і конические отверстия методом продольного шлифования з автоматичною поперечної подачей і вручную і методом врізання вручную до жесткого електрического упора в пределах 11-го класса точності. После достижения заданного размера зажигается световой сигнал на електрошкафу. На станке можно также шлифовать торцы деталей, закрепленных в патроне, периферией шлифовального круга.

Правку шлифовального круга осуществляют при помощи поворотного прибора правки, который позволяет править круг под любым углом.

В системе охлаждения верстата применен магнитный сепаратор для очистки охлаждающей жидкости.

Со верстатом поставляют закрытый і открытый люнеты, поворотный і радиусный приборы правки.

На станине, па направляючих ковзання, расположен стол, который состоит из нижнего і верхнего поворотного столов.

На верхнем столе крепятся поворотная бабка вироби, приборы для правки круга, задня бабка и, в случае надобности, люнеты.

На правой верхней частини станины (на направляючих качения, па которых расположена поворотная шлифовальная бабка, имеющая шпиндели наружного і внутреннего шлифования) установлены салазки, а на левой частини станины — електрошкаф. Бак змазки шпинделя наружного шлифования і бак системы охлаждения вынесены из станины і расположены сзади верстата.

Станина имеет три отсека: левый, центральный і правый.

В левом отсеке находится бак з гідроприводом, в центральном — помещается груз для подвода шлифовальной бабки, в правом — разветвительная коробка електропроводов.

В центре лицевой стенки станины для удобства роботи находится ниша.

Все основні органы керування і налагодження верстата выведены па наружную стенку станины: справа — механізм подачі шлифовальной бабки і рукоятка керування, слева — механізм ручного переміщення стола і гідропанель і в центре, над нишей, расположен електропульт.

Остальные органы керування расположены на передньої стенке електрошафи.

Станина представляет собой жесткую чугунную отливку коробчатой формы. На верхней передньої частини станины выполнены направляющие (одна — плоская, другая — V-образная), на которые установлен стол.

Верхня правая і задня левая частини станины выполнены в виде обработанных платиков, на которые устанавливают салазки і електрошкаф.

Задня часть станины выполнена в виде корыта для сбора охлаждающей жидкости в бак.

Передня стенка станины обработана і служит для монтажа механізма ручного переміщення стола, механізма периодической подачі, рукоятки керування, гідропанелі і пульта керування. Механізми закрыты кожухами, а рукоятки керування выведены наружу.

Отсеки внутри станины закрыты дверцами или крышками, что обеспечивает доступ к механізмам, расположенным внутри верстата.

Узел стола состоит из нижнего і верхнего столов.

Нижний стол представляет собой отливку из чугуна. Нижня его часть выполнена в виде плоской і V-образной направляючих. Верхня часть является базой для верхнего стола. На передньої частини нижнего стола расположен Т-образный паз для крепления передвижных упоров. Концы нижнего стола выполнены в виде крыльев, которые защищают направляющие станины. На верхней базовой поверхности нижнего стола расположен верхний стол.

Верхний стол представляет собой чугунную отливку з ребрами жесткости. Боковые стенки стола образуют корито для охлаждающей жидкости. Верхний стол з нижним соединен при помощи сферического пальца, вокруг которого происходит поворот верхнего стола, і двух прихватов для зажиму верхнего стола в нужном положении. Поворот верхнего стола относительно нижнего осуществляют з помощью рукоятки 21 (рис. 3). При вращении рукоятки винт перемещает рейку і через фиксатор 20 происходит поворот верхнего стола. Величину поворота контролируют по шкале или по индикатору, закрепленному на кронштейне.

Механізм ручного переміщення стола (рис. 5) служит для продольного переміщення стола (вироби).

Соответственно выполняемым работам механізм имеет две скорости переміщення:

Механізм ручного переміщення стола состоит из планетарного і цилиндрического редукторов (зубчасті блоки 6, 9, 10, шестерни 3, 4, 5), рукоятки переключения 7, гідроцилиндра блокировки з осью-штоком 2 і маховика 11.

При автоматическом движении стола механізм ручного переміщення автоматически выключается передвижением оси-штока 2 гідроцилиндра, который выводит из зацепления блок шестерен 10 з шестерней 4.

Механізм ручного переміщення стола смонтирован в чугунном корпусе 1 і крепится к левой станине симметрично механізму периодической подачі.

При положении рукоятки 7 от себя включается планетарный редуктор, вращая маховик. Происходит медленное перемещение стола.

При положении рукоятки 7 к себе блок 6 выходит из зацепления з шестерней 5, входит в зацепление з зубчатым сектором 8, который прикреплен к маховику 11, но остается в зацеплении з блоком 9. Таким образом, блок 6 жестко соединяет з маховиком шестерню z=28 блока 9. Рух передається прямо к цилиндрическому редуктору. Происходит быстрое перемещение стола.

Шлифовальная бабка (рис. 6) состоит из массивного чугунного корпуса, на котором смонтированы шпиндели наружного 8 і внутреннего 1 шлифования з приводами.

Шпиндель наружного шлифования смонтирован на двух трехвкладышных підшипниках ковзання 10.

Вкладыши 4 опираются на штыри со сферической поверхностью 3, которая дает возможность вкладышам самоустанавливаться как в осевом, так і в радиальном направлениях. Это создает благоприятные условия для образования масляного клина.

Для регулювання величины диаметрального зазору і выверки положения оси шпинделя относительно направляючих станины штыри 3 имеют резьбу, з помощью которой они могут перемещаться в радиальном направлении.

Привід шпиндели наружного шлифования осуществляют от електродвигуна 6 двух-ручьевой клиноременной передачей. От переміщення в осевом направлении шпиндель ограничен своим буртом. Бурт через кольцо 9 поджимают пружинами к стакану 11, который жестко вставлен в корпус. Благодаря такой конструкції можно обрабатывать детали торцом шлифовального круга.

Смазку шпинделя наружного шлифования производят через трубы 5 от специального агрегата, вынесенного за пределы станины.

На корпус шлифовальной бабки установлен откидной кронштейн 2 для внутреннего шлифования, в котором закреплен шпиндель внутреннего шлифования 1.

Шлифовальную бабку можно поворачивать на салазках на угол ±90°. Кроме того, верхнюю часть шлифовальной бабки можно передвигать относительно салазок, поворачивая ключом вал 7 з шестерней, предварительно ослабив два гвинта 14. Такое перерух шлифовальной бабки дает возможность, повернув переднюю бабку на 90°, шлифовать торец детали периферией шлифовального круга. Это расширяет технологические возможности верстата.

Снизу, к платику шлифовальной бабки, крепятся кронштейн 13 з гідроцилиндром швидкого відведення шлифовальной бабки і гідрозамок, предотвращающий подвод шлифовальной бабки при отключенном станке. Быстрый подвод бабки осуществляется з помощью груза при падении давления в гідроцилиндре швидкого відведення.

Шлифовальная бабка ходит на направляючих качения 12.

Корпус салазок 1 — чугунный (рис. 7) в верхней частини имеет обработанные платики для крепления стальных плоской і V-образной направляючих качения, на которые устанавливают шлифовальную бабку.

В корпусе салазок смонтирован цилиндрический редуктор, который служит для передачи вращательного руху от механізма периодической подачі к гвинтам подачі 6 і установочного переміщення 11.

При работе з периодической автоматичною подачей или вручную вращение от храпового колеса механізма периодической подачі передається через шестерни 2 і 3 на шлицевой вал 8, на котором сидит двойной блок шестерен 5. От блока 5 через шестерню 4 вращение передається на винт подачі 6 в переднем положении. Винт подачі може перемещать упорную шайбу 9 на 0,6 мм. Шлифовальная бабка, поджимаемая грузом к винту подачі, через шлицевую втулку 13 і установочный винт 11, перемещается вслед за винтом подач до встречи упорной шайбы 9 з тремя упорами 7. Винт подачі, вращаясь дальше, прерывает контакт. Включается световой сигнал, сообщающий, что подача прекратилась.

При налаштуванні верстата на определенный диаметр шлифования рукоятку переключателя блока з тягой 12 вдвигают до отказа. При етом блок шестерен 5 перемещается в крайнее правое положение і сцепляется з шестерней 10. Шестерня 10 жестко связана з установочным винтом 11. При вращении маховика механізма периодической подачі вращается установочный винт і шлифовальная бабка устанавливается в нужном положении.

Передня бабка (рис. 8) состоит из поворотного чугунного корпуса, который крепится болтами 12 к салазкам 11. Бабка поворачивается на робочого на 30° і от робочого на 90°.

Работа производится как в нерухомому шпинделе 9 (в центрах), так і во вращающемся шпинделе (в патроне). Вращение от електродвигуна 1 через клиноременную передачу передається на шкив 3. Вращение от шкива на изделие передається через планшайбу 5 і поводок 4. При работе в центрах шпиндель 9 фиксируют при помощи фиксатора 2.

При работе в патроне шпиндель при помощи гвинта (используется для крепления поводка) через планшайбу 5 связывается со шпинделем 9. Вместо центра 6 в конусное отверстие шпинделя вставляют планшайбу з патроном 7 і затягивают винтом 13.

Шпиндель 9 смонтирован на підшипниках качения 10.

Задня бабка (рис. 9) состоит из чугунного корпуса 4 коробчатой формы, в котором смонтирована система рычагов 8 для подвода і відведення пиноли 3 з центром.

Заднюю бабку крепят двумя болтами в необходимом месте к верхнему поворотному столу.

Пиноль отводят з помощью рукоятки 1 через систему рычагов. Конструкція рычагов позволяет фиксировать пиноль в отведенном положении і при отводе вручную. Фиксацию регулируют винтом 6.

Подвод пиноли происходит з помощью пружины 5, усилие которой регулируют винтом 2. В винте имеется сквозное отверстие, через которое можно вытолкнуть задний центр.

Механізм периодической подачі (рис. 10) смонтирован на передньої стенке правой стороны станины. Механізм обеспечивает ручную і автоматическую периодическую подачі до жесткого упора или до нулевой риски на лимбе.

Ручное перемещение осуществляют поворотом маховика 1 через вал 4, который шлицевым концом соединяется з шестернями салазок (рис. 7).

Периодическую подачу осуществляют при помощи собачки 5 і храпового колеса 2. Величину подачі устанавливают рукояткой 7 в пределах 0,002-0,024 мм.

Величину снимаемого припуска устанавливают лимбом 3 на маховике 1. Когда лимб находится в нулевом положении, козырек 8 закрывает храповое колесо 2 і подача прекращается.

Ручную толчковую подачу осуществляют з помощью собачки 6 (рукоятка 22 на рисунке 3).

| Наименование параметра | 3Б12 | 3Б153 | 3М153 | 3А153У |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | П | П | П | |

| Наибольший диаметр устанавливаемого вироби, мм | 200 | 140 | 140 | 140 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8..200 | 8..120 | 8..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 500 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 | |

| Наибольшая рекомендуемая масса вироби, кг | 20 | |||

| Диаметр шлифуемого отверстия, мм | 25..50 | - | - | |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 80 | 90 | 80 |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | 1060 | ||

| Стол верстата | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 | 550 / 550 |

| Наименьший ход стола между упорами, мм | 4 | 4 | ||

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 | 4 / 20 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,1..5 | 0,03..5 | 0,1..6 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6° | 6° | 8,5° | 6° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7° | 7° | 8,5° | 7° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 | 170 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | - | ||

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 40 | 40 | 55 | |

| Поворот шлифовальной бабки, град | 90° | - | - | |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350..500 х 63 х 203 | 300..400 х 50 х 203 |

| Диаметр кінця шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 | 1800, 2190, 2600, 3000 |

| Скорость шлифовального круга - изношенного / неизношенного, м/с | 35 / 50 | |||

| Толчковая подача на диаметр - периодическая подача з реверсированием стола, мм | 0,002..0,024 12 подач |

0,005..0,05 | 0,002..0,038 | |

| Скорость врезной подачі, мм/мин | 0,05..1,5 | |||

| Цена деления лимба поперечної подачі, мм | 0,005 | |||

| Величина переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 | |

| Величина переміщення шлифовальной бабки на одно деление лимба, мм | 0,002 | |||

| Величина ручной толчковой подачі шлифовальной бабки, мм | 0,001 | |||

| Величина ходу автоматичною импульсной подачі шлифовальной бабки, мм | 0,002..0,060 через 0,002 мм |

|||

| Скорость швидкого установочного переміщення шлифовальной бабки, м/мин | 1,2 | |||

| Время швидкого установочного переміщення (подвода і відведення) шлифовальной бабки, с | 3 | 3 | ||

| Приспособление для внутреннего шлифования | ||||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | - | - | - | |

| Наибольшая длина шлифуемого отверстия, мм | - | - | - | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

- | - | - |

| Число оборотів внутришлифовального шпинделя | 16750 | - | - | - |

| Передня бабка (бабка вироби) | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 78..780 | 80..800 | 55..900 | 100..1000 |

| Угол поворота в сторону шлифовального круга, град | 90° | - | - | |

| Угол поворота в сторону от шлифовального круга, град | 30° | - | - | |

| Конус шпинделя передньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 25 | 25 | 30 | 30 |

| Конус шпинделя пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 7 | 6 | 6 | |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 5,5 | 7,5 | 2,8 (2880) |

| Електродвигун внутришлифовального шпинделя, кВт | 1,1 (7М) | - | - | - |

| Електродвигун приводу вироби, кВт | 1,0 (1М) | 0,7 | 0,7 | 0,7 (3000) |

| Електродвигун насоса гідросистемы, кВт (об/мин) | 1,0 (3М) | 1,1 | 3,0 | 1,7 (930) |

| Електродвигун насоса системи змащення шпинделя, кВт | 0,27 (4 млн) | 0,27 | 0,25 | |

| Електродвигун насоса системи охолодження, кВт | 0,15 | 0,15 | 0,15 | |

| Електродвигун магнітного сепаратора, кВт | 0,15 | 0,12 | 0,12 | |

| Загальна потужність всіх електродвигунів, кВт | 7,84 | |||

| Габаритні розміри та маса верстата | ||||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 | 2060 х 1515 х 1400 |

| Маса верстата з електрообладнанням та охолодженням, кг | 3000 | 3000 | 4100 | 2800 |