Виробником універсального круглошліфувального верстата 3У10А був - Вільнюський завод шліфувальних верстатів .

Надалі верстат 3У10А виробляв литовський завод Вінгряй (AO VINGRIAI) , який у 1998 році об'єднався із заводом «Шліфавімо стаклес».

Круглошліфувальні верстати 3У10А виготовлялися під маркою 3U10MS .

Універсальний круглошліфувальний верстат 3У10А призначений для зовнішнього та внутрішнього шліфування циліндричних та конічних поверхонь деталей, що вимагають особливо високої точності розмірів, а також для шліфування плоских торців круглих деталей в умовах одиничного та дрібносерійного виробництва. Шліфування проводиться у нерухомих центрах, патроні або цангу та на планшайбі.

На круглошліфувальному верстаті 3У10А можна шліфувати зовнішні та внутрішні циліндричні, конічні поверхні та торцеві поверхні поздовжнім або врізним шліфуванням, установкою шліфувального кола на правому або лівому кінці шліфувального шпинделя, розворотом верхнього столу, бабки виробу або санок. Вироб монет, що обробляється, бути встановлений у нерухомих центрах, трикулачковому патроні або цанговому затиску, а також за допомогою додаткових пристроїв.

У звичайному виконанні верстат 3У10А поставляється із пневмошпинделем для внутрішнього шліфування. За спеціальним замовленням верстат може бути поставлений у виконанні з електрошпинделем.

Обробка універсальному круглошліфувальному верстаті 3У10А може проводитися з ручним керуванням або з механізованою (врізною або періодичною) подачею шліфувальної бабки, до жорсткого упору або команди приладу активного контролю в напівавтоматичному циклі. Можлива обробка з припасуванням (підгонкою) валику, що шліфується до оброблюваного отвору із заданим зазором. Можлива обробка із застосуванням тонкої врізної подачі (мікроподачі).

Основним матеріалом виробів, що підлягають обробці на верстаті, є загартована вуглецева сталь, однак із застосуванням відповідних абразивних або алмазних кіл та вибором необхідних технологічних режимів (у межах технічної характеристики верстата) можлива обробка виробів із твердих сплавів та інших матеріалів.

Основні технічні вимоги до заготовок, що підлягають обробці на верстаті:

На верстаті 3У10А можна шліфувати як у нерухомих центрах, так і патроні.

На верстаті можна виконувати такі види обробки:

На шліфувальному верстаті 3У10А можна обробляти вали діаметром від 3 до 100 мм завдовжки до 140 мм та отвори діаметром від 3 до 40 мм завдовжки до 50 мм.

Класи точності верстатів (Н, П, В, А, С):

Круглошліфувальний верстат 3У10А має поворотний стіл. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні.

Завдяки поворотній передній та поворотній шліфувальній бабці можна шліфувати круті конічні зовнішні та внутрішні поверхні.

Шліфувальна бабка складається із двох частинин. Верхня частинина шліфувальної бабки може пересуватися щодо нижньої (верхніх санок). Це дозволяє шліфувати периферією шліфувального кола торець деталі, закріпленої в патроні.

За спеціальним замовленням зі верстатами поставляється прилад активного контролю, що використовується при обробці великих партій деталей методом врізання і припасовування діаметра валу по отвору втулки, що спарується.

Верстати мають електромеханічний привід столу, гідравлічний привід автоматичної врізної подачі, а також врізної мікроподачі. Шліфувальний шпиндель для зовнішнього шліфування змонтований на гідравлічних тривкладишних опорах ковзання, що забезпечують високу жорсткість та вібростійкість. Можливе встановлення кола праворуч, що розширює технологічні можливості верстата.

Внутрішнє шліфування здійснюється швидкісними пневмошпинделями. Верстати укомплектовані магнітними сепараторами та паперовими фільтрами з автоматичним просмикуванням паперової стрічки для очищення емульсії, що охолоджує.

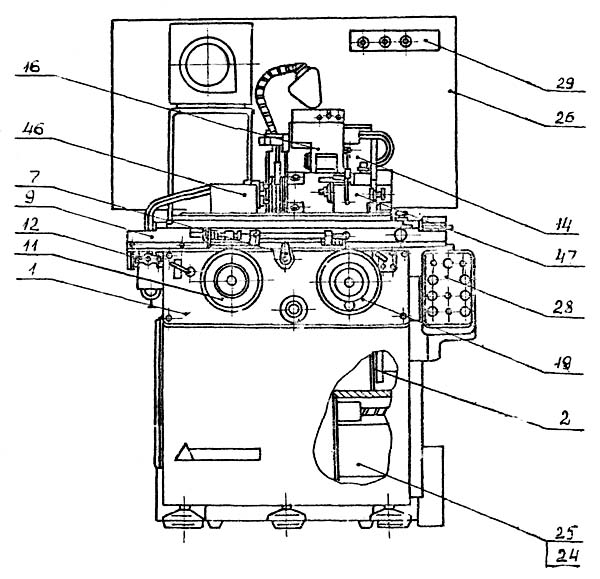

Керування верстатами здійснюється за допомогою рукояток та кнопок, розташованих на передній стінці станини та на пульті керування.

Верстат розроблено 1980 року.

Розробник: Ленінградське СКБ прецизійного верстатобудування СКБ ПС, м. Ленінград.

Виробник: Вільнюський завод шліфувальних верстатів, м. Вільнюс.

Основні параметри та розміри за ГОСТ 11654.

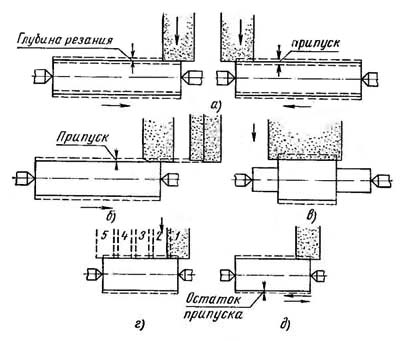

Мал. 38. Способи круглого шліфування:

а - з поздовжньою подачею, б - глибинне, в - врізне, г - послідовними врізаннями, д - комбіноване

На зовнішніх круглошліфувальних верстатах деталь встановлюється в центрах і обертається шпинделем передньої бабки. Для здійснення круглого зовнішнього шліфування необхідні рухи: обертання кола або головний рух різання, обертання деталі кругова подача деталі, зворотно-поступальний рух деталі (або кола) вздовж своєї осі поздовжня подача, подача на глибину шліфування.

Зовнішнє кругле шліфування здійснюється декількома способами:

В окремих випадках колу повідомляється додатковий осьовий коливальний рух з невеликою амплітудою - осцилюючий рух.

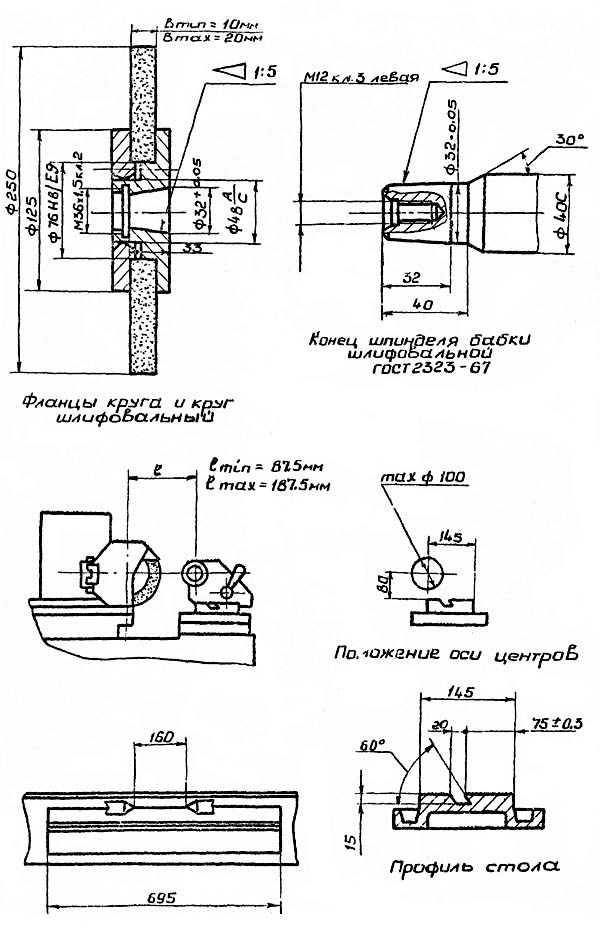

Габарит робочого простору шліфувального верстата 3у10а

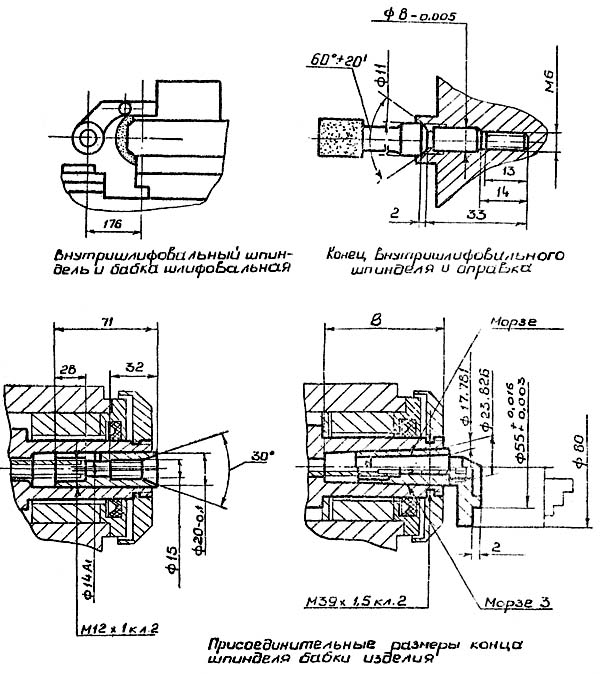

Приєднувальні та посадкові бази шліфувального верстата 3у10а

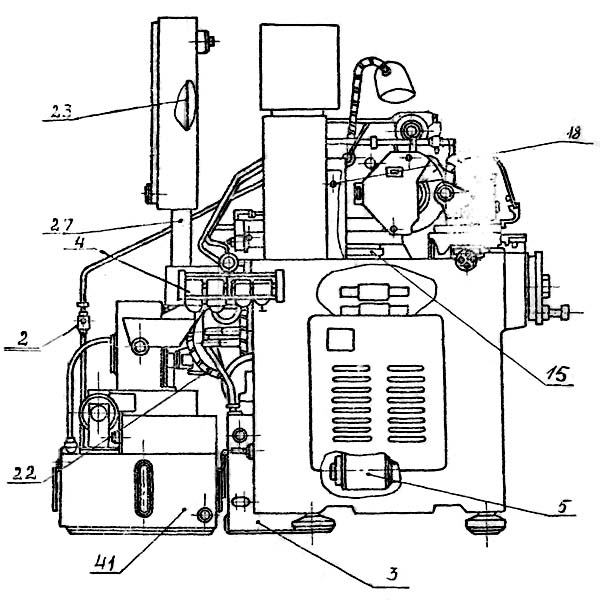

Фото круглошліфувального верстата 3у10а

Фото круглошліфувального верстата 3у10а

Фото круглошліфувального верстата 3у10а

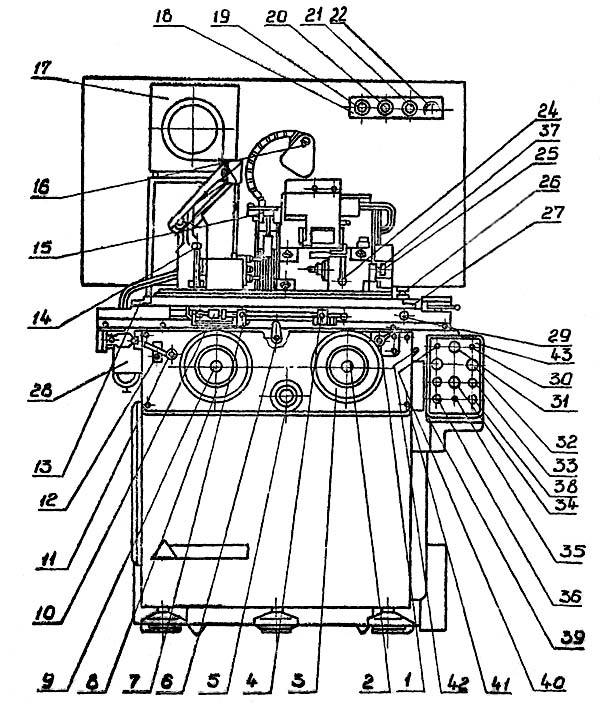

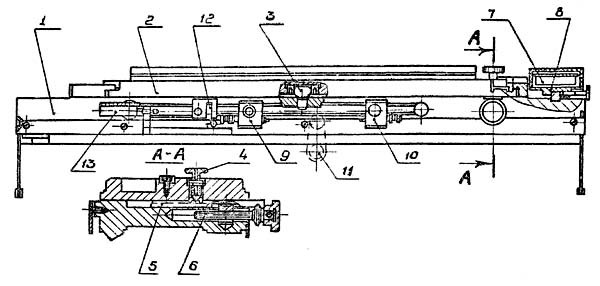

Розташування складових частинин шліфувального верстата 3у10а

Розташування складових частинин шліфувального верстата 3у10а

Розташування органів керування шлифовальным верстатом 3у10а

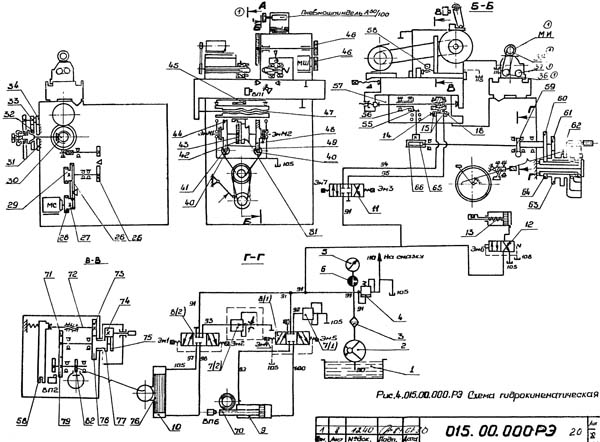

Кінематична схема круглошлифовального верстата 3у10а

Схема кінематична круглошлифовального верстата 3У10А. Дивитись у збільшеному масштабі

Привід шлифовального круга наружного шлифования: от електродвигуна МШ через плоскоременную передачу со шкивами 46-46 на шпиндель.

Привід внутришлифовального круга: - непосредственно от пневмошпинделя A30-100.

Привід вироби: от регулируемого електродвигуна постоянного тока МИ (поз.39) через плоскоременную передачу і шкив 36 на шпиндель или через шкив 37 і промежуточный вал на планшайбу.

Привід стола: Ручной привід обеспечивает две скорости переміщення стола на один оборот маховика. Быстрое перемещение; коническая муфта расцеплена з шестерней 32 і поджата вращением центральной рукоятки 9 к маховику 8.

При вращении маховика рух передається через поджатую к маховику муфту, сидящую на шпонке на центральном валу, на коническое колесо 30, сцепленное з коническим колесом 81 і далее через цилиндрическую пару 42-45 на гайку, ходового гвинта 47. При вращении гайки винт, связанный со столом, перемещается без обертання, передавая рух столу. При быстром ручном перемещении стола блок шестерен 33-34, обкатываясь вокруг нерухомою шестерни 31, вызывает лишь холостое вращение шестерни 32.

Привід швидкого подвода шлифовальной бабки: давление от насосной установки (см.раздел 1.5 "Гідросистема" через золотник 11 з електрокеруванням подается по трубопроводам. 94 или 95 в правую или левую полость гідроцилиндра швидкого подвода 18. Перемещаясь, поршень гідроцилиндра через ходовой, винт 57, который в данном случае не вращается, а выполняет роль жесткой тяги, передает рух верхним салазкам шлифовальной бабки. В среднем положении золотнике 11 гідроцилиндр 18 заперт з обеих сторон.

Привід ручной поперечної подачі: от маховика (3,рис.3) при освобожденной центральной рукоятка (2,рис.З) через зубчасті колеса 63 і 61 на червяк 65 і далее через червячное колесо 66 і коническую пару 55-56 на ходовой винт 57, который вращается в гайке, вмонтированной в поршень цилиндра швидкого подвода, і перемещает салазки шлифовальной бабки.

Привід механизированной периодической подачі: от гідросистемы через золотник 12 при включенном електромагните Эм6 давление подается в гідроцилиндр 13. Шток гідроцилиндра поворачивает рычаг з собачкой, зацепляющейся з храповиком 62, жестко связанным з маховиком подачі. Далее рух передається как описано выше. Величина импульса подачі определяется числом зубцов храповика, захватываемых собачкой і регулируется рукояткой 1 (рис.3), перемещающий спеціальний козырек.

По етой же ланцюги з помощью рукоятки толчковой подачі 42 (рис.З) можно перемещать салазки шлифовальной бабки на фиксированную величину, соответствующую повороту храповика 62 на один зуб.

Привід механизированной врезной подачі: от гідросистемы через золотник 8(1) в зависимости от того, какой из електромагнитов (Эм4 или Эм5) включен, давление подается в одну из плоскостей цилиндра врезной подачі 9, і его шток з нарезанной на нем зубчатой рейкой 70 приводит во вращение зубчатое колесо 59 і далее колеса 60 і 64. При затянутой рукоятке 2 (рис.3) вращение фрикционно передастся колесу 63 і далее через колесо 61 как описано выше.

При обоих выключенных електромагнитах Эм4 і Эм5 обе полости цилиндра 9 заперты. Конечник ВП6 контролирует исходное положение механізма, ограничивая, таким образок, величину снимаемого припуска.

Привід тонкой механизированной подачі (микроподачі): от гідросистемы в зависимости от того, какой из електромагнитов (Эм1 і Эм2) золотника 8(2) включен, давление подается в одну из полостей цилиндра 10, который рейкой 76 вращает колесо 82 і далее через колеса 79-71, 75-74-77-78-73 на винт 72, который в свою очередь поворачивает винт 58. Последний, отталкиваясь от упора і деформируя пружинный параллелограмм, на который подвешен корпус шлифовальной бабки, осуществляет тонкую подачу.

При обоих выключенных електромагнитах обе полости цилиндра 10 заперты. Конечник ВП2 контролирует исходное положение механізма.

Привід тонкой ручной подачі: используется часть кінематичної ланцюги, описанной выше. Поршень цилиндра 10 неподвижен, и, следовательно, шестерня 75 также нерухома. Шестерня 74 перемещена вправо (по схеме) так, что зацепляется только з шестерней 75. Если теперь вращать через рукоятку 23 (рис.З) шестерню 74, то післядняя, обкатываясь вокруг нерухомою шестерки 75, приведет во вращение корпус механізма, жестко связанный з колесом 78 і далее через колесо 73 і винт 72 рух передається как описано выше.

Использование тонкой ручной подачі осуществляется отдельно от тонкой механизированной подачі. При желании перейти на механизированную подачу, ручкой привід необходимо реверсировать.

Работа остальных елементів гідрокінематичної схеми ясна из описання конструкції і роботи механізмов і додаткових пояснений не требует.

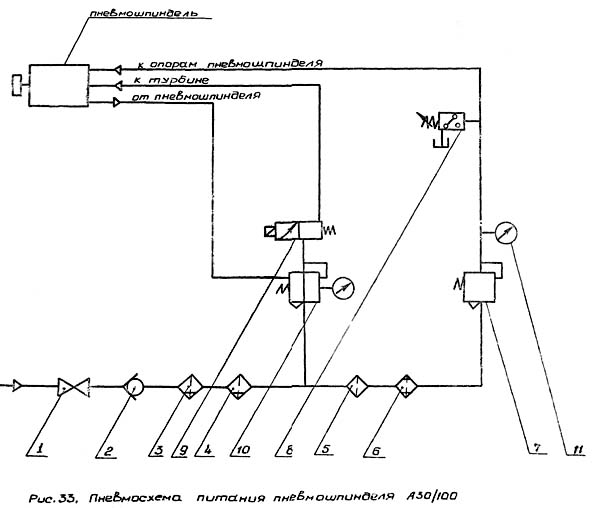

Схема живлення пневмошпинделя шлифовального верстата 3у10а

Стол шлифовального верстата 3у10а

| Наименование параметра | 3У10А | 3В10 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | А | А |

| Наибольший диаметр устанавливаемого вироби, мм | 100 | 100 |

| Наибольшая длина устанавливаемого вироби (РМЦ), мм | 160 | 160 |

| Наибольшая длина шлифования, мм | 140 | |

| Рекомендуемый диаметр шлифования, мм | 3..15 | 3..15 |

| Наибольший диаметр шлифуемого отверстия, мм | 40 | |

| Рекомендуемый диаметр шлифования отверстия, мм | 3..15 | 3..15 |

| Наибольшая длина шлифования отверстия, мм | 50 | 15 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 80 |

| Наибольший вес устанавливаемого вироби, кг | 1 | |

| Высота центров над подошвой верстата, мм | 1070 | 1050 |

| Станина і стол верстата | ||

| Наибольшее продольное перемещение стола, мм | 200 | 160 |

| Максимальное число двойных ходов стола в минуту, мм | 30 | |

| Наименьший ход стола между упорами, мм | 1,5 | 2 |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 0,176 | 0,174 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 2,5 | 2,5 |

| Скорость автоматичного переміщення стола (от гідросистемы), м/мин | 0,025..1,0 | 0,03..1,0 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | +6° -7° | +6° -7° |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки по винту подачі, мм | 100 | 60 |

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 15 | |

| Угол поворота шлифовальной бабки, град | ±30° | ±90° |

| Время швидкого подвода шлифовальной бабки, с | 3 | |

| Шлифовальный круг по ГОСТ 2424-67 | ПП250х20х76 | ПП200х20х76 |

| Износ шлифовального круга в мм на диаметр | 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2800 | 2800 |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 0,00125 | 0,0005 |

| Скорость периодической подачі з реверсированием стола, мм/мин | 0,02..0,2 | |

| Ручная толчковая подача - периодическая подача в момент реверса стола, мм | 0,00125 | |

| Автоматическая толчковая подача - периодическая в момент реверса стола, мм | 0,0025..0,01 | |

| Наибольший ход автоматичною подачі, мм | 0,25 | |

| Цена деления лимба поперечної подачі, мм | 0,0025 | |

| Цена деления лимба тонкой поперечної подачі, мм | ||

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Наибольшее перемещение шлифовальной бабки по ланцюги микроподачі, мм/рад | 0,05 | |

| Пределы швидкостей врезной микроподачі, мм/мин | 0,01..0,1 | |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | ||

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 32 | 32 |

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | ||

| Наибольшая длина шлифуемого отверстия, мм | ||

| Диаметр внутришлифовальной головки, мм | ||

| Число оборотів внутришлифовального шпинделя | 40000..80000 | |

| Передня бабка (бабка вироби) | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 85..1000 | 100..950 |

| Угол поворота патронной бабки по часовий стрелке, град | 30° | 30° |

| Угол поворота патронной бабки по часовий стрелке, град | 90° | 90° |

| Конус шпинделя передньої бабки по СТ СЭВ 147-75 | Морзе 3 | |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 15 | |

| Конус шпинделя пиноли задньої бабки по СТ СЭВ 147-75 | Морзе 2 | |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун шпинделя шлифовальной бабки, кВт | 1,1 | |

| Електродвигун приводу вироби, кВт | 0,245 | |

| Електродвигун приводу стола, кВт | 0,245 | |

| Електродвигун насоса гідросистемы, кВт | 0,75 | |

| Електродвигун магнитного сепаратора, кВт | 0,06 | |

| Електродвигун продергивания бумаги кВт | 0,18 | |

| Електродвигун насоса системы охлаждения, кВт | 0,12 | |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 1250 х 1400 х 1690 | 1900 х 1600 х 1400 |

| Масса верстата з електрообладнанням і охолодженням, кг | 1980 | 2400 |