Виробник універсального круглошліфувального верстата 3А153У - Вільнюський завод шліфувальних верстатів .

Круглошліфувальний верстат 3А153У призначений для зовнішнього шліфування циліндричних виробів та виробів, що мають невелику конусність.

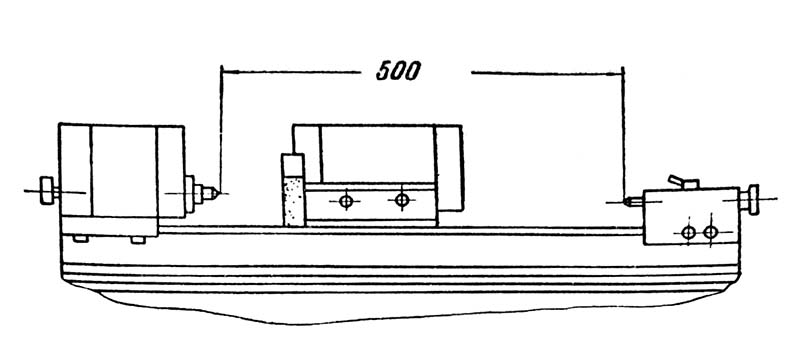

На верстаті 3А153У можна обробляти вироби діаметром від 8 до 120 мм, завдовжки від 100 до 500 мм.

Шліфування проводиться у нерухомих центрах.

Круглошліфувальний верстат 3А153У має поворотний верхній стіл та поворотну шліфувальну бабку. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні. Індикаторний пристрій, полегшує точний відлік кута повороту столу при шліфуванні конусів.

Керування верстатом - однорукояткове. За допомогою рукоятки керування включаються швидке підведення-відведення шліфувальної бабки, врізна подача, включення та вимкнення обертання виробу та подачі СОЖ, включення ходу столу та розвантаження насоса (у перервах між обробкою деталей).

На верстаті 3А153У можна виконувати такі види обробки:

Верстат 3А153У укомплектований магнітним сепаратором для очищення рідини, що охолоджує.

Шорсткість оброблених деталей при поздовжньому шліфуванні не нижче V9, при врізному V7-V/8.

Постійність діаметра будь-якому перерізі обробленої деталі трохи більше 0,008 мм.

Нециліндричність у будь-якому поперечному перерізі не більше 0,0032 мм.

Клас точності напівавтомат П.

Напівавтомат 3А153У має такі гідрофіковані рухи:

Розробник: Ленінградське СКБ прецизійного верстатобудування, СКБ ПС, м. Ленінград.

Виробник: Вільнюський завод шліфувальних верстатів, м. Вільнюс.

Основні параметри та розміри за ГОСТ 11654.

Габарит робочого простору шліфувального верстата 3А153У

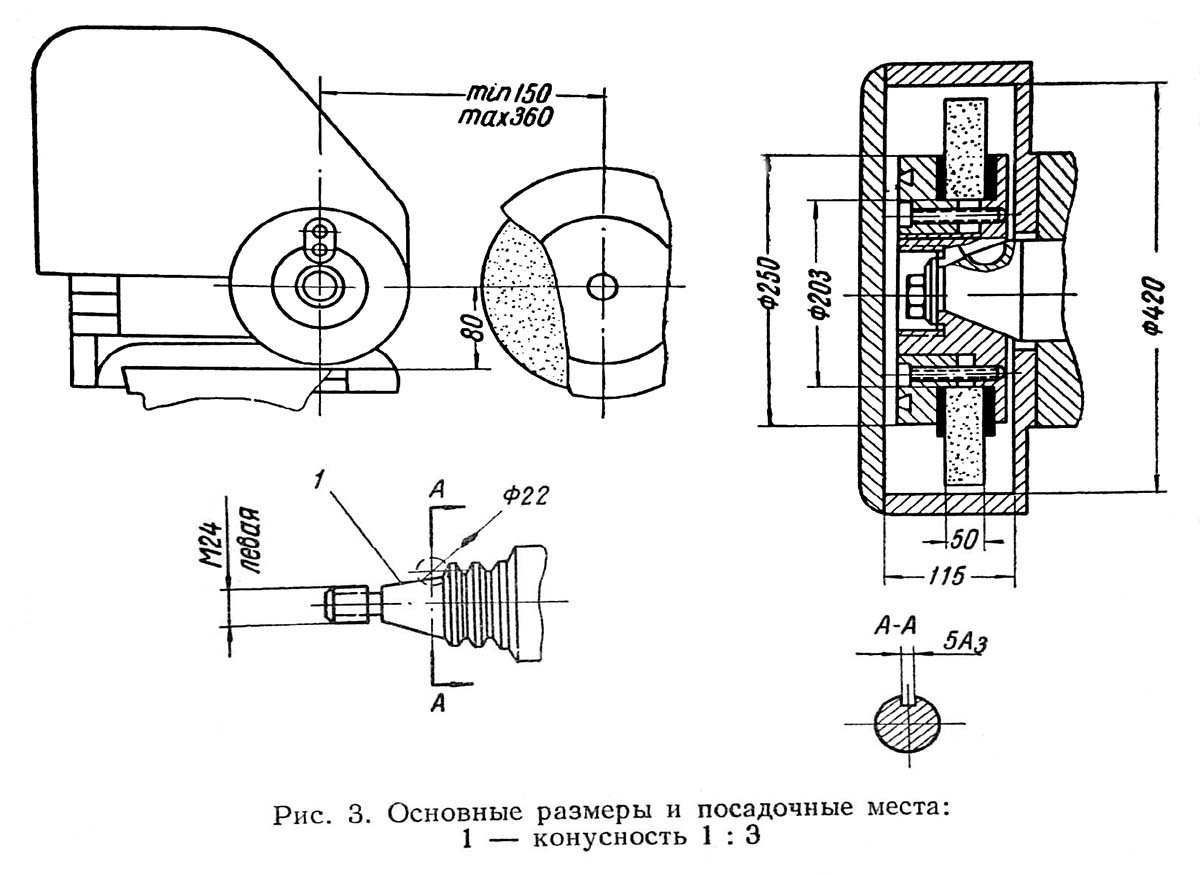

Приєднувальні та посадкові бази шліфувального верстата 3А153У

Приєднувальні та посадкові бази шліфувального верстата 3А153У. Дивитись у збільшеному масштабі

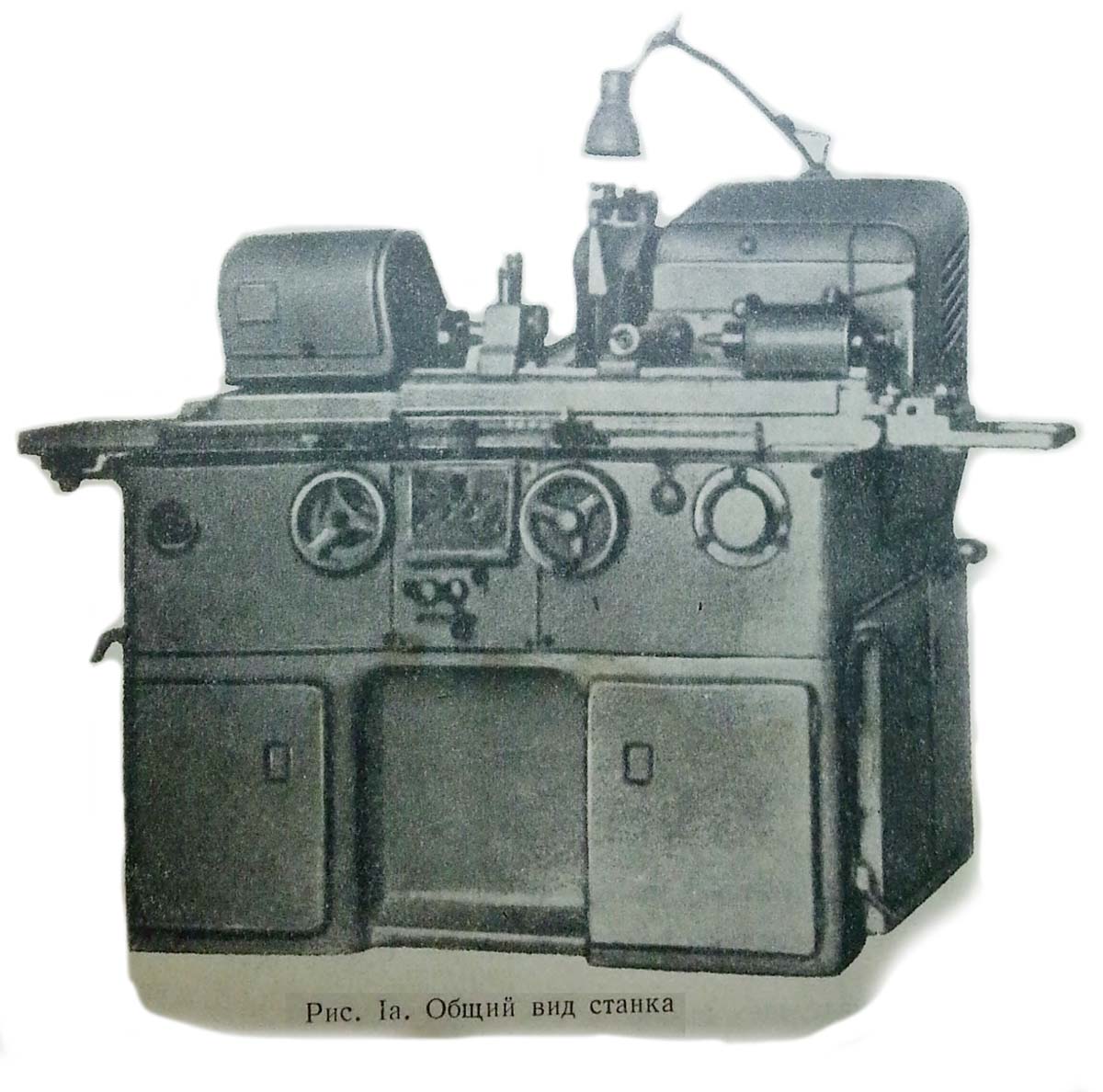

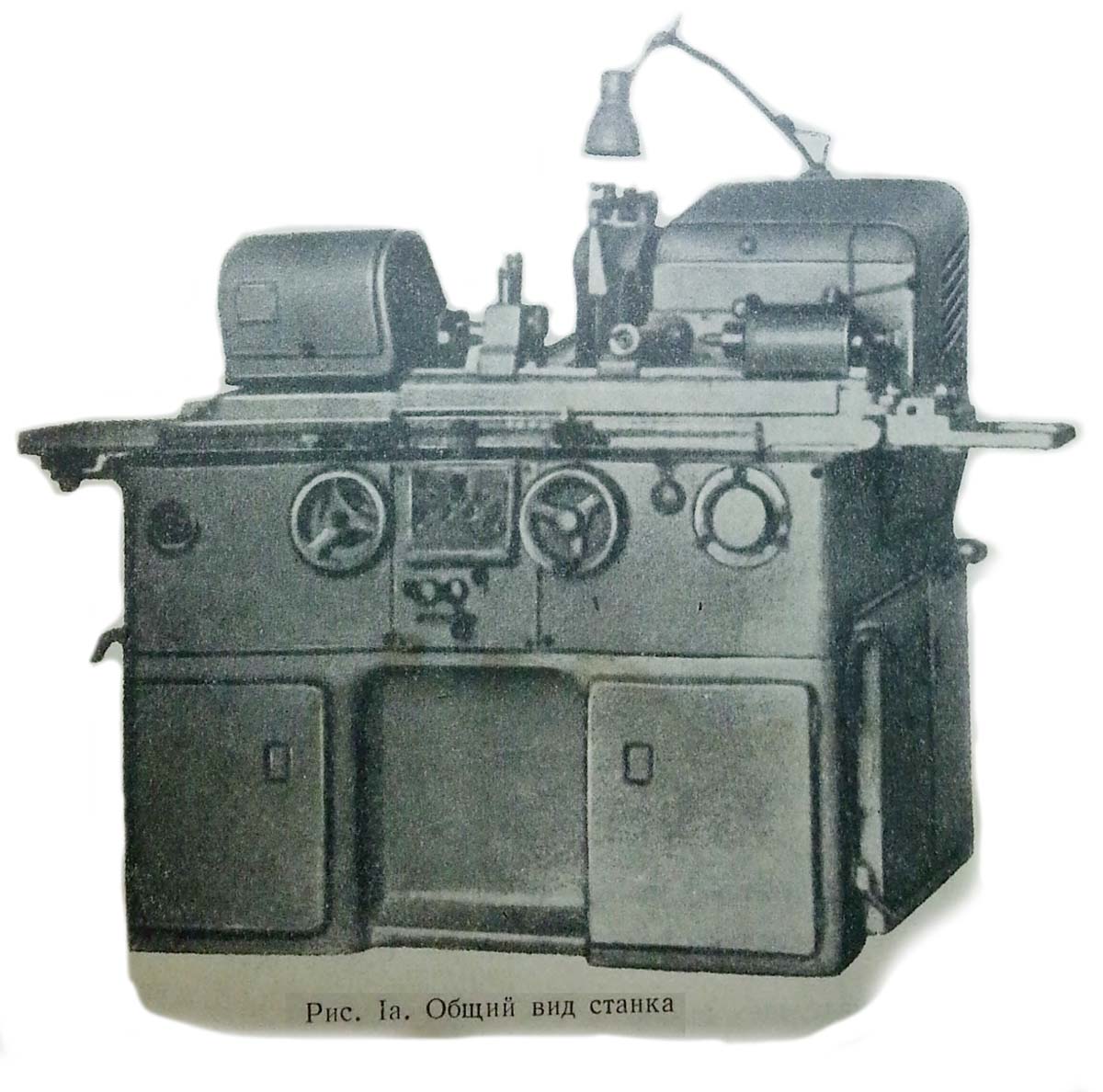

Фото шліфувального верстата 3А153У

Фото шліфувального верстата 3А153У. Дивитись у збільшеному масштабі

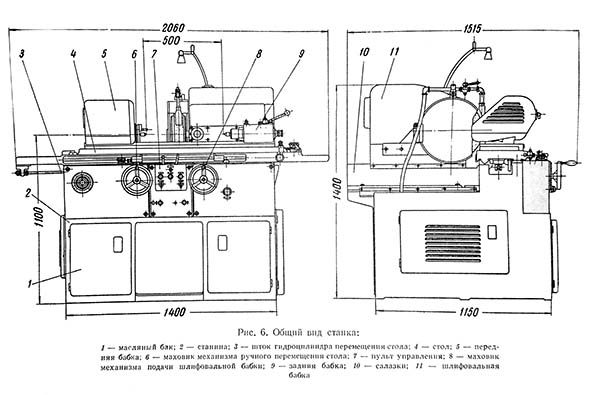

Розташування складових частинин круглошліфувального верстата 3А153У

Розташування складових частинин круглошліфувального верстата 3А153У. Дивитись у збільшеному масштабі

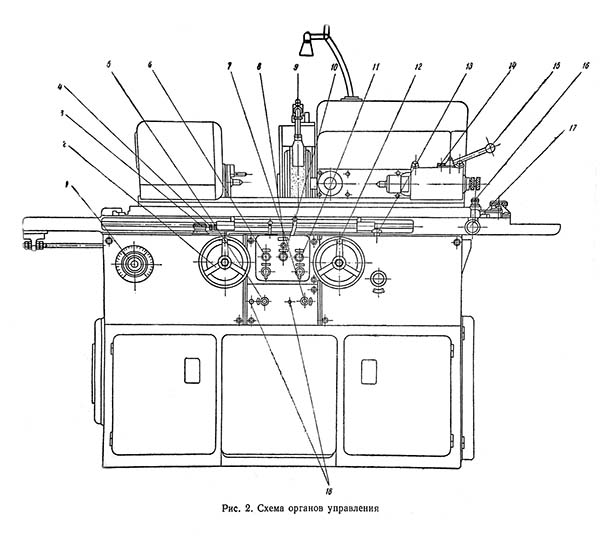

Розташування органів керування круглошліфувальним верстатом 3А153У

Розташування органів керування круглошліфувальним верстатом 3А153У. Дивитись у збільшеному масштабі

Кінематична схема круглошліфувального верстата 3А153У

Кінематична схема круглошліфувального верстата 3А153У. Дивитись у збільшеному масштабі

Гідропривід верстата виконує такі функції:

Масло из бака засасывается сдвоенным лопастным насосом 1 і через фильтр подается по трубам: к предохранительному клапану, к манометру, к крану гідропанелі, к золотнику швидкого подвода шлифовальной бабки і цилиндру выборки зазоров механізма подачі шлифовальной бабки. От крана гідропанелі через соответствующие проточки масло поступает в правую или левую полости цилиндра 8 стола (в зависимости от положения золотника).

В положении, показанном на схеме, масло подается в правую полость цилиндра 8, оказывает давление на поршень 10, соединенный штоком з кронштейном стола, і перемещает стол. Из левой полости цилиндра масло подводится к гідропанелі, проходит через проточки в ней, подводится к дросселю і уходит на слив.

Реверсирование стола осуществляется установленными на столе упорами 9, которые попеременно нажимают і поворачивают рычаг реверса.

При повороте рычага реверса происходит перемещение управляющего золотника, вследствие чего поток масла перемещает реверсивный золотник і под давлением направляется в полость цилиндра 8, ранее соединенную со сливом, осуществляя перемещение стола в обратном направлении. Скорость переключения реверсивного золотника, т. е. длительность задержки стола во время реверсирования, регулируется дросселями.

На автоматичною подаче рекомендуется работать при скорости стола 1—4 м/мин.

Автоматическая периодическая подача шлифовальной бабки може происходить при каждом двойном і одинарном ходух стола.

Во время реверса одновременно з изменением направления потока масла к цилиндру 8 стола изменяется поток масла, направляющегося через кран 4 в цилиндр 5 в зависимости от установки крана 3. Рух поршня в цилиндре 5 передається через рычаг собачке. Собачка заскакивает в зубья храповика механізма подачі шлифовальной бабки і осуществляет подачу післядней.

От гідронасоса 1 масло, минуя гідропанель, поступает к золотнику 11. От золотника отведено три трубы, две к цилиндру 6 швидкого подвода - відведення шлифовальной бабки і третья на слив.

При перемещении золотника 11 масло под давлением поступает в одну полость цилиндра 6 і через поршень со штоком, ходовой винт і гайки 7 перемещает шлифовальную бабку до упора, а вторая полость цилиндра соединяется через тот же золотник со сливом.

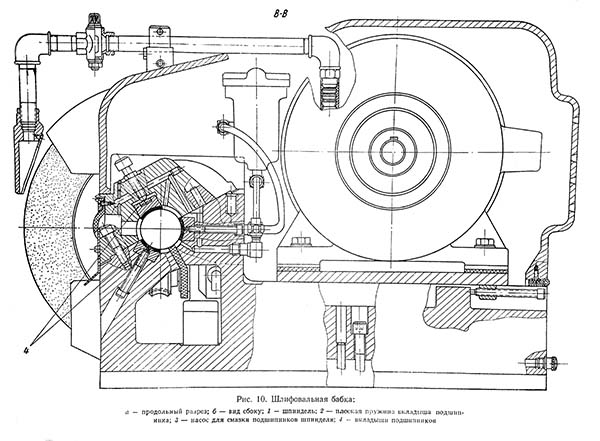

Шлифовальная бабка круглошлифовального верстата 3А153У

Шлифовальная бабка круглошлифовального верстата 3А153У. Дивитись у збільшеному масштабі

Шлифовальная бабка круглошлифовального верстата 3А153У

Шлифовальная бабка круглошлифовального верстата 3А153У. Дивитись у збільшеному масштабі

На станке в продольном направлении на направляючих ковзання станины расположен стол, состоящий из нижнего і верхнего поворотного стола.

На верхнем столе крепятся передняя бабка і задня бабка, з установленной на ней алмазницей.

На правой верхней частини станины установлены салазки, на направляючих качения на которых расположена шлифовальная бабка.

Все органы керування і налагодження верстата выведены на переднюю стенку станины.

Под передним кожухом станины расположены:

В центре на переднем кожухе станины расположен пульт керування верстатом.

Стол верстата (см. рис. 7) состоит из двух частин: нижнего стола, перемещающегося (гідравлически или вручную) по продольным направляющим станины і верхнего поворотного стола. Нижний стол отлит заодно целое з козырьками, прикрывающими направляющие станины, когда стол находится в крайних положениях. Снизу к столу привернуты кронштейны для крепления штоков гідроцилиндра і рейка для ручного переміщення стола. Нижний стол имеет плоскую і V-образную направляющие. Верхний стол може быть повернут при шлифовании конусов на требуемый угол і закреплен в етом положении з помощью специальных колодок. На правой колодке нанесены две шкалы для отсчета поворота верхнего стола, одна в градусах, вторая в величинах конусности. В нижнем столе устанавливается винт для поворота верхнего стола. Верхний стол выполнен наклонным, что повышает его жесткость і уменьшает разбрызгивание охлаждающей жидкости.

Гідравлическое перемещение стола производится з помощью гідравлічного цилиндра, смонтированного в станине верстата і штока, один конец которого закреплен в кронштейне стола. Длина гідравлічного переміщення стола регулируется з помощью упоров, которые можно легко установить в нужном положении в Т-образном пазу нижнего стола і закрепить з помощью винтов. Упоры снабжены также гвинтами точной регулировки положения собачек переключения.

Ручное перемещение стола производится з помощью механізма ручного переміщення і рейки, смонтированной знизу стола.

Гідроцилинд (см. рис. 8) смонтирован в станине верстата. Он представляет собой стальную трубу, в которой перемещается поршень з поршневыми кольцами, насаженный на штоки. Один шток укреплен в кронштейне стола, другой — свободен.

Левая крышка цилиндра крепится к станине, правая же имеет возможность при температурных расширениях свободно перемещаться.

Механізм ручного переміщення стола (см. рис. 9) состоит из чугунного корпуса в котором смонтирован привід ручного переміщення стола.

Механізм обеспечивает три скорости ручного переміщення стола - точную, медленную і ускоренную.

Точное перемещение используется при шлифовании торцев і осуществляется от рукоятки 5 при выдвинутом положении маховика через червяк 1, червячное колесо 2, червячное колесо свободно сидит на валу і своим зубчатым венцом 6 через шестерню 7 соединяется з зубчатым колесом двойного блока, который жестко связан з валиком-шестерней.

Медленное перемещение осуществляется при вдвинутом положении маховика.

Ускоренное перемещение осуществляется от маховика, установленного в среднем положении.

При выключении автоматичного ходу стола з помощью гідроцилиндра 3 осуществляется блокировка механізма ручного переміщення стола через кулачковую муфту 4.

Шлифовальная бабка (см. рис. 10) состоит из массивного чугунного корпуса, крышки корпуса і алюминиевого кожуха.

В разъеме между корпусом і крышкой смонтирован шпиндель шлифовального круга на двух трехвкладышных підшипниках. Из каждых трех вкладышей — два неподвижные, а третий подвижный, он поджимается к шпинделю винтом через плоскую пружину.

От осьового переміщення шпиндель шлифовального круга ограничен з одной стороны своим буртом, з другой — кольцом, которое поджимается к вкладышам з помощью пружины.

Благодаря такой конструкції имеется возможность обробки изделий обоими торцами шлифовального круга.

Вращение шпинделя шлифовального круга производится от електродвигуна, смонтированного на плите, через клиноременную передачу з двухступенчатыми шкивами. Наличие двухступенчатых шкивов позволяет поддерживать постоянство скорости різання при износе шлифовального круга. Натяжение ремней осуществляется переміщенням плиты.

Смазка підшибників производится смесью керосина з маслом, подаваемой к местам трения по каналам в корпусе і крышке підшипника насосом, установленным на шпинделе.

Насос приводится в рух от шпинделя шлифовального круга. Резервуаром для смазочной жидкости является корпус. Наличие змазки в підшипниках во время роботи верстата контролируется через глазки маслоуказателей, расположенные на передньої стенке корпуса. Сбоку корпуса расположен указатель уровня смазочной жидкости в резервуаре.

Для обеспечения змазки підшибників в период пуска і остановки системы змазки встроены две войлочные щетки, концы которых опущены в резервуар со смазочной жидкостью.

Шлифовальный круг прикрыт кожухом з откидной крышкой, который крепится в пазу корпуса і може перемещаться. Это дает возможность обеспечивать постоянный зазор между кругом і ободом кожуха при износе круга.

Корпус шлифовальной бабки закрыт откидным кожухом. К нижней плоскости корпуса крепятся стальные направляющие, которыми шлифовальная бабка устанавливается на салазки.

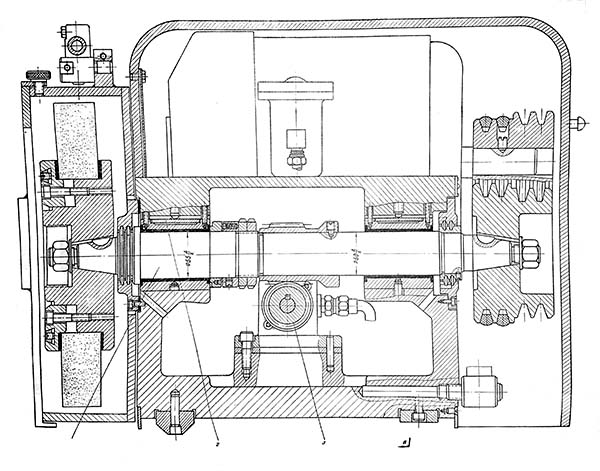

Салазки (см. рис. 11) состоят из чугунного корпуса, который укреплен на обработанных платиках станины, в задньої стенке салазок смонтированы два гідроцилиндра. Гідроцилиндр 6 швидкого подвода шлифовальной бабки і гідроцилиндр 5 выборки зазоров. Шток первого цилиндра заканчивается винтом, на который навернута гайка 4, закрепленная в кронштейне 3. Последний прикреплен к шлифовальной бабке. При поступательном движении гвинта двигаются кронштейн і шлифовальная бабка. Винт двигается до упора 1. Так осуществляется быстрый подвод шлифовальной бабки.

Гайка 4 вращается в підшипниках. Вращение сообщается шлицевым валиком механізма подачі, на котором смонтирована шестерня, входящая в зацепление з шестерней 2. Через гайку 4 осуществляется автоматическая периодическая і ручная подачі шлифовальной бабки.

Гідроцилиндр 5 находится все время под давлением і служит для выборки зазоров между винтом і гайкой 4.

Передня бабка (см. рис. 12) установлена на верхнем поворотном столе і крепится двумя болтами. Она состоит из чугунного корпуса У, в приливе которого смонтирован нерухомий шпиндель 2. На шпинделе смонтирован шкив з поводком.

Привід обертання вироби осуществляется от електродвигуна постоянного тока через двухручьевую клиноременную передачу.

Бабка вироби закрыта алюминиевым кожухом. На кожухе установлен выключатель, з помощью которого возможно відключення обертання вироби.

Задня бабка крепится на верхнем столе верстата двумя болтами, головки которых входят в паз стола. В корпусе бабки може перемещаться пиноль, защищенная колпаком от попадания грязи. Отвод і подвод пиноли производится при помощи рукоятки, расположенной на верху корпуса бабки. Пиноль поджимается пружиной, зажимая шлифуемое изделие в центрах передньої і задньої бабок. Усилие пружины можно изменять винтом законтриваемым гайкой. В етом винте имеется отверстие, через которое выбивается центр из пиноли. Пиноль закрепляется рукояткой, расположенной сверху корпуса бабки.

Механізм подачі (см. рис. 13) смонтирован на передньої стенке станины.

С помощью маховика 5 производится ручное перемещение шлифовальной бабки по направляющим салазок. Для ручного переміщення шлифовальной бабки служит также рукоятка 2, один толчок которой з помощью собачки 1, перемещает храповое колесо на один зуб, что соответствует передвижению шлифовальной бабки на 0,002 мм.

Величина подачі определяется по шкале лимба 4, который винтом 6 через три радиальных сухарика можно жестко соединить з валом 3.

Автоматическая периодическая подача осуществляется посредством храпового механізма з помощью гідросистемы.

При первоначальном пуске необходимо прогреть верстат в течение 15—20 минут, работая на холостом ходу. Рекомендуется включить автоматический ход стола з целью вытеснения воздуха из гідросистемы.

Запуск верстата производится нажимом кнопки „Пуск". При етом включаются електродвигатели приводу шлифовального круга і гідронасоса.

В момент начала обертання шлифовального круга, при нормальной его работе, в глазках маслоуказателей підшибників шлифовального шпинделя должна показаться смазка, что указывает на наличие змазки підшибників.

В случае если смазка в глазки не поступает, робота на станке недопустима. Необходимо осмотреть насос і устранить причину, мешающую нормальному поступлению змазки.

После того, как верстат прогрет, можно приступить к его наладке.

Верстат рассчитан на работу в неподвижных центрах. Перед установкой вироби на верстат необходимо:

Установив изделие в центрах і проверив отсутствие чрезмерного поджима вращением вироби вручную, одеть поводковое пристрій.

В связи з перестановкой задньої бабки рекомендуется произвести пробное шлифование гладкого цилиндрического валика диаметром 25-30 мм і длиной 200-250 мм для проверки конусности.

Конусность должна быть в пределах допуска случае если полученная конусность выходит за пределы допускаемой, необходимо поворотом верхнего стола добиться требуемой величины конусности.

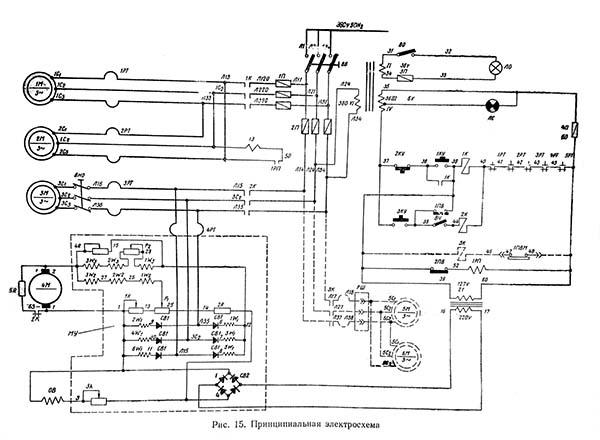

Електрична схема круглошлифовального верстата 3А153У

Електрична схема круглошлифовального верстата 3А153У. Дивитись у збільшеному масштабі

| Наименование параметра | 3Б12 | 3Б153 | 3М153 | 3А153У |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | П | П | П | |

| Наибольший диаметр устанавливаемого вироби, мм | 200 | 140 | 140 | 140 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8..200 | 8..120 | 8..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 500 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 | |

| Наибольшая рекомендуемая масса вироби, кг | 20 | |||

| Диаметр шлифуемого отверстия, мм | 25..50 | - | - | |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 80 | 90 | 80 |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | 1060 | ||

| Стол верстата | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 | 550 / 550 |

| Наименьший ход стола между упорами, мм | 4 | 4 | ||

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 | 4 / 20 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,1..5 | 0,03..5 | 0,1..6 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6° | 6° | 8,5° | 6° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7° | 7° | 8,5° | 7° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 | 170 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | - | ||

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 40 | 40 | 55 | |

| Поворот шлифовальной бабки, град | 90° | - | - | |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350..500 х 63 х 203 | 300..400 х 50 х 203 |

| Диаметр кінця шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 | 1800, 2190, 2600, 3000 |

| Скорость шлифовального круга - изношенного / неизношенного, м/с | 35 / 50 | |||

| Толчковая подача на диаметр - периодическая подача з реверсированием стола, мм | 0,002..0,024 12 подач |

0,005..0,05 | 0,002..0,038 | |

| Скорость врезной подачі, мм/мин | 0,05..1,5 | |||

| Цена деления лимба поперечної подачі, мм | 0,005 | |||

| Величина переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 | |

| Величина переміщення шлифовальной бабки на одно деление лимба, мм | 0,002 | |||

| Величина ручной толчковой подачі шлифовальной бабки, мм | 0,001 | |||

| Величина ходу автоматичною импульсной подачі шлифовальной бабки, мм | 0,002..0,060 через 0,002 мм |

|||

| Скорость швидкого установочного переміщення шлифовальной бабки, м/мин | 1,2 | |||

| Время швидкого установочного переміщення (подвода і відведення) шлифовальной бабки, с | 3 | 3 | ||

| Приспособление для внутреннего шлифования | ||||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | - | - | - | |

| Наибольшая длина шлифуемого отверстия, мм | - | - | - | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

- | - | - |

| Число оборотів внутришлифовального шпинделя | 16750 | - | - | - |

| Передня бабка (бабка вироби) | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 78..780 | 80..800 | 55..900 | 100..1000 |

| Угол поворота в сторону шлифовального круга, град | 90° | - | - | |

| Угол поворота в сторону от шлифовального круга, град | 30° | - | - | |

| Конус шпинделя передньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 25 | 25 | 30 | 30 |

| Конус шпинделя пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 7 | 6 | 6 | |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 5,5 | 7,5 | 2,8 (2880) |

| Електродвигун внутришлифовального шпинделя, кВт | 1,1 (7М) | - | - | - |

| Електродвигун приводу вироби, кВт | 1,0 (1М) | 0,7 | 0,7 | 0,7 (3000) |

| Електродвигун насоса гідросистемы, кВт (об/мин) | 1,0 (3М) | 1,1 | 3,0 | 1,7 (930) |

| Електродвигун насоса системы змазки шпинделя, кВт | 0,27 (4М) | 0,27 | 0,25 | |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 | |

| Електродвигун магнитного сепаратора, кВт | 0,15 | 0,12 | 0,12 | |

| Общая мощность всех електродвигателей, кВт | 7,84 | |||

| Габаритные розміри і масса верстата | ||||

| Габаритные розміри верстата (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 | 2060 х 1515 х 1400 |

| Масса верстата з електрообладнанням і охолодженням, кг | 3000 | 3000 | 4100 | 2800 |