Виробник універсального круглошліфувального верстата 3Е153 - Вільнюський завод шліфувальних верстатів .

Універсальний круглошліфувальний верстат напівавтомат 3Е153 призначений для шліфування зовнішніх циліндричних та конічних поверхонь в умовах індивідуального та дрібносерійного виробництва.

За точністю кругло-шліфувальний верстат 3E153 відноситься до верстатів класу А і призначений для тонкого шліфування обробного циліндричних і пологих конічних поверхонь.

На верстаті 3E153 можна виконувати:

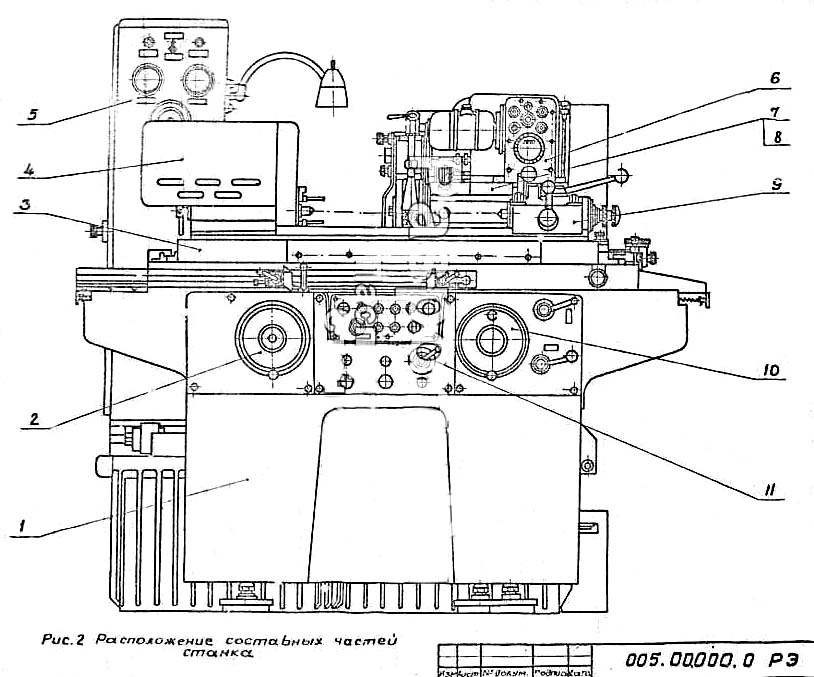

Верстат має конструкцію високої твердості. З нього виключені основні джерела вібрації та тепла. У передній стінці станини є ніша для зручного підходу під час роботи на верстаті. Компонування верстата - звичайна для круглошліфувальних. Особливості механізмів визначені необхідністю забезпечити високу жорсткість та вібростійкість верстата, запобігти всіма видами деформацій його деталей. Розглянемо основні елементи верстата мод. ЗЕ153.

Шліфувальна бабка є основним механізмом верстата, який здійснює головний рух - обертання шліфувального кола. Шліфувальна бабка складається з двох корпусів. Верхній корпус, в якому розміщений шліфувальний шпиндель, з'єднаний з нижнім корпусом пружин. Нижній корпус встановлений на направляючих кочення, за якими здійснюється грубе переміщення шліфувальної бабки від механізму поперечної подачі та швидке підведення-відведення її від деталі спеціальним механізмом. Верхній корпус зі шліфувальним шпинделем переміщається щодо нижнього за допомогою спеціального пристрою, що діє під час роботи механізму мікроподачі.

Шпиндель встановлений на двох тривкладишних гідродинамічних підшипниках. Кожна вкладка спирається на сферичну опору регулювальних гвинтів. Бурт шпинделя через сферичну поверхню бронзового кільця пружинами притискається до упору. Цим шпиндель фіксується в осьовому напрямку. Обертання йому передається від електродвигуна через шківи плоским капроновим ременем.

Підшипники шпинделя змащуються олією І-5А від спеціального пристрою.

Санки укріплені на станині. Вони призначені для переміщення шліфувальної бабки по направляючих кочення. Усередині чавунного корпусу санчат у підшипниках ковзання встановлений гвинт, на який навернута гайка, закріплена в корпусі. Через муфту гвинт з'єднаний із валом механізму подачі. У корпусі гайки розміщений гідроциліндр швидкого підведення та відведення шліфувальної бабки, шток якого з'єднаний з нижнім кінцем важеля. Мастило роликових направляючих здійснюється від гідросистеми. На кінцях направляючих знаходяться кишені для відведення олії.

Механізм подачі змонтований на передній стінці правого крила станини та з'єднаний з гвинтовою передачею санок. Він дозволяє здійснити ручну подачу на один зуб храповика. Ручну подачу здійснюють за допомогою маховика, який через зубчасті передачі та вал передає обертання на гвинт санок. Подачу відраховують по лімбу з 250 поділами.

За один оберт маховика поступальне переміщення шліфувальної бабки становитиме 0,5 мм, а на один розподіл лімба - 0,002 мм.

При шліфуванні партії однакових деталей ручну подачу здійснюють до упору, який встановлюють за розміром першої деталі або еталоном. Для цього рукояткою нерухомий упор повертають вліво (в робоче положення), а рукояткою лімб повертають до торкання рухомого упору, встановленого на лімбі, з нерухомим. Зіткнення рухомого упору з нерухомим надалі відповідатиме заданому розміру деталі. Це положення необхідно коригувати лише на величину зносу кола або за його редагування. Поштовхова подача на один зуб храповика здійснюється за рахунок переміщення собачки, що є на пульті, рукояткою.

Механізм мікроподачі призначений для подачі шліфувального кола при обробному шліфуванні на малу величину. Це оригінальний механізм, що дозволяє вести врізне шліфування до електричного упору або з імпульсом подачею 0,0001; 0,0002-0,0005 мм.

Мікроподача здійснюється в такий спосіб. Від кнопки «Врізна мікроподача» на пульті керування включається електродвигун, від якого обертання через хробак передається на колесо, а при включенні електромагнітної муфти далі через косозубі колеса на гвинт. Перемикання на мікроподачу, її величина та відключення визначаються положенням зубчастого колеса та упорів на ньому. Для відліку різних подач є лімби.

При поштовховій мікроподачі відключення електромагнітної муфти розриває кінематичний зв'язок черв'ячного колеса з валом. Вал повертається на певний кут храповим колесом спеціального плунжерного пристрою із собачкою.

Передня бабка має чавунний корпус, у якому закріплений електродвигун та встановлений нерухомий шпиндель із центром. Через шківи обертання від електродвигуна передається планшайбі і далі через повідець - деталі, що шліфується. Бабка встановлена на верхньому столі верстата та закріплена двома болтами. Двигун постійного струму дозволяє плавно змінювати частоту обертання деталі в межах 84-840 об/хв.

Задня бабка має важільний привід пінолі, в якій встановлено нерухомий центр. Підтискання пінолі до деталі здійснюється пружиною. З боку центру корпус задньої бабки має поздовжній розріз, тому пружна частинина корпусу підтягується за допомогою ггвинта від рукоятки на корпусі бабки, зменшуючи зазор між піноллю і корпусом. Від забруднення піноль захищена кришкою із прокладкою.

Верстат розроблено 1965 року.

Розробник: Ленінградське СКБ прецизійного верстатобудування, СКБ ПС, м. Ленінград.

Виробник: Вільнюський завод шліфувальних верстатів, м. Вільнюс.

Основні параметри та розміри за ГОСТ 11654.

Фото круглошліфувального верстата 3Е153

Фото круглошліфувального верстата 3Е153

Основні вузли круглошліфувального верстата 3Е153

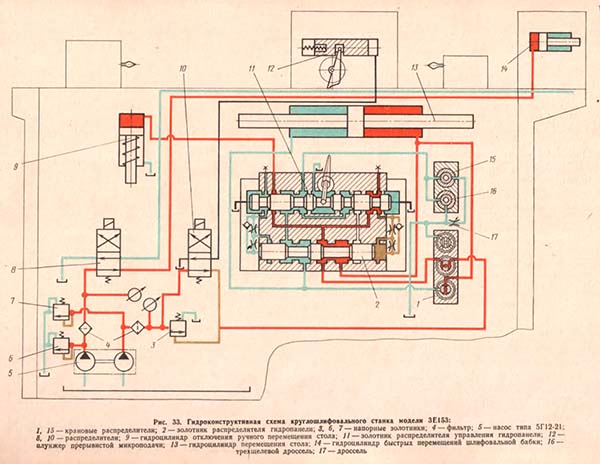

Усі основні зворотно-поступальні переміщення у верстаті 3E153 здійснюються від гідроприводу:

Кроме етого, з помощью гідроприводу осуществляются блокирование механізма ручного переміщення стола і смазка всех трущихся поверхностей і підшибниківых вузлів.

Гідроконструктивная схема круглошлифовального верстата 3Е153. Рис. 33.

Схема гідравлічна круглошлифовального верстата 3Е153. Дивитись у збільшеному масштабі

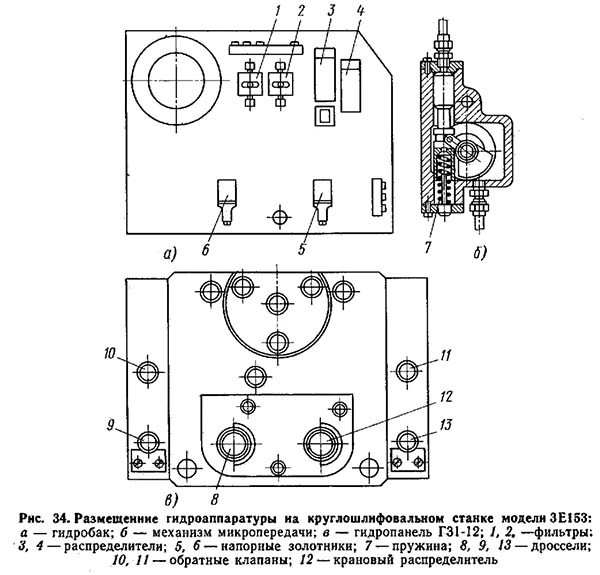

Размещение гироапаратури на круглошлифовальном станке 3Е153

Размещение гироапаратури на круглошлифовальном станке 3Е153. Дивитись у збільшеному масштабі

Гідропривід верстата (рис. 33) выполняет наступні функции: перерух стола, быстрый подвод-отвод шлифовальной бабки, вимкнення механізма ручного переміщення стола при включении гідропривода, прерывистую микроподачу, смазку направляючих шлифовальной бабки, смазку гвинта салазок, смазку механізма микроподачі.

Масло из бака сдвоенным пластинчатым насосом 5 типа 5Г12-21 через пластинчатые фильтры 4 типа 0,12Г41-12 нагнетается двумя независимыми потоками в систему. Из основной секции насоса 5 масло подается к напорному золотнику 7 типа ПГ54-12, распределителю 10 з електромагнитным керуванням типа Б173-51 і к напорному золотнику 3 типа Г54-12.

Проходя через распределитель 10 і напорный золотник 3, масло поступает к крановому распределителю 1 гідропанелі. От него при положении рукоятки «Пуск» масло поступает в правую или левую полости цилиндра 13 переміщення стола. При показанном на рис. 33 положении золотника 2 масло подается в правую полость цилиндра 13 і перемещает стол влево. Масло из левой полости цилиндра через проточки золотників 2 і 11, крановый распределитель 15, дроссель 17 гідропанелі уходит на слив.

При установці рукоятки распределителя 15 в положение «Правка круга» масло, минуя дроссель 17 гідропанелі, сливается через трехщелевой дроссель 16, чем обеспечивается замедленный ход стола.

Реверсирование стола осуществляется при помощи закрепленных на столе упоров, которые попеременно нажимают на выступающий из кожуха станины рычаг реверса і поворачивают его. При повороте рычага происходит перемещение золотника 11, вследствие чего масло под давлением подается к одному из торцов золотника 2 распределителя гідропанелі і перемещает его. Масло под давлением направляется в полость цилиндра 13, ранее соединенную со сливом, і стол начинает перемещаться в обратном направлении. Золотник 11 распределителя керування може быть переключен вручную.

Скорость переміщення стола регулируется з помощью щелевого дросселя 17 з изменяющимся проходным сечением. Для защиты гідросистемы от перегрузки служит напорный золотник 7.

Останов стола осуществляется поворотом рукоятки кранового распределителя 1, имеющей три фиксированных положения. При положении рукоятки «Стоп» лінія нагнетания отсекается от средней проточки золотника 2 і полости цилиндра соединяются между собой, что дает возможность перемещать стол вручную. Когда выключается автоматический ход стола, давление масла из гідропанелі не передається к гідроцилиндру 9 отключения ручного переміщення стола, сцепляется муфта, благодаря чему можно осуществить ручное перемещение стола.

При включении прерывистой подачі електромагнитного распределителя 10 типа БГ73-51 перемещает его золотник вниз, перекрывая тем самым подачу масла через напорный золотник 3 к крановому распределителю 1 гідропанелі через упомянутый распределитель і открывая проход маслу к плунжеру 12 прерывистой микроподачі. Под давлением масла плунжер отжимает пружину и, перемещаясь, поворачивает храповое колесо з числом зубьев 50.

При положении рукоятки кранового распределителя 1 «Разгрузка» давление в сети падает і плунжер напорного золотника 3, опускаясь вниз под действием пружины, перекрывает подачу масла к крановому распределителю 1 гідропанелі через етот клапан. Масло из сети к распределителю 1 поступает только при выключенном електромагните распределителя 10. Из гідропанелі масло через масляный радиатор идет на слив в гідробак.

В рабочем положении масло поступает к крановому распределителю 1 гідропанелі при включенном електромагните распределителя 10. Масло через демпфирующее отверстие напорного золотника 3 давит на плунжер и, поднимая его, открывает проход для масла к крановому распределителю 1 гідропанелі.

При закрытом положении кранового распределителя 1 масло через напорный золотник 7 поступает в масляный радиатор і идет на слив.

После виключення електромагнита распределителя 10 подача масла к плунжеру 12 прерывистой подачі прекращается і под действием пружины плунжер 12 вытесняет масло из цилиндра на слив.

От другой секции насоса 5 через пластинчатый фильтр 4 типа 0,12Г41-12 масло поступает в распределитель 8 типа БГ73-51 з електромагнитным керуванням.

При выключенном електромагните етого распределителя открывается доступ маслу в поршневую полость цилиндра 11 быстрых перемещений шлифовальной бабки, в результате происходит ускоренный отвод шлифовальной бабки до упора. При включенном електромагните распределителя 8 поршневая полость цилиндра 14 соединяется со сливом, а масло под давлением подается в правую полость, в результате происходит быстрый подвод шлифовальной бабки до упора.

Перед отысканием неисправностей надо проверить і отрегулировать давление в гідросистеме: давление настраивается напорными золотниками 5 і 6 равным 0,8 МПа при установці рукоятки кранового распределителя 12 в положение «Стоп».

| Наименование параметра | 3Б12 | 3Б153 | 3М153 | 3А153У |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | П | П | П | |

| Наибольший диаметр устанавливаемого вироби, мм | 200 | 140 | 140 | 140 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 | 500 | 500 |

| Диаметр шлифования, мм | 8..200 | 8..120 | 8..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 500 |

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 50 | |

| Наибольшая рекомендуемая масса вироби, кг | 20 | |||

| Диаметр шлифуемого отверстия, мм | 25..50 | - | - | |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 80 | 90 | 80 |

| Расстояние от подошвы верстата до оси вироби, мм | 1060 | 1060 | ||

| Стол верстата | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 550 / 550 | 500 / 500 | 550 / 550 |

| Наименьший ход стола между упорами, мм | 4 | 4 | ||

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59 / 31,9 | 1,6 / 32 | 1,2 / 14,27 | 4 / 20 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,1..5 | 0,03..5 | 0,1..6 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6° | 6° | 8,5° | 6° |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7° | 7° | 8,5° | 7° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 | 100 | 170 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | - | ||

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 40 | 40 | 55 | |

| Поворот шлифовальной бабки, град | 90° | - | - | |

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 400 х 50 х 203 | 350..500 х 63 х 203 | 300..400 х 50 х 203 |

| Диаметр кінця шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 50 | Ø 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2250 | 1670 | 1920 | 1800, 2190, 2600, 3000 |

| Скорость шлифовального круга - изношенного / неизношенного, м/с | 35 / 50 | |||

| Толчковая подача на диаметр - периодическая подача з реверсированием стола, мм | 0,002..0,024 12 подач |

0,005..0,05 | 0,002..0,038 | |

| Скорость врезной подачі, мм/мин | 0,05..1,5 | |||

| Цена деления лимба поперечної подачі, мм | 0,005 | |||

| Величина переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,5 | 0,25 | |

| Величина переміщення шлифовальной бабки на одно деление лимба, мм | 0,002 | |||

| Величина ручной толчковой подачі шлифовальной бабки, мм | 0,001 | |||

| Величина ходу автоматичною импульсной подачі шлифовальной бабки, мм | 0,002..0,060 через 0,002 мм |

|||

| Скорость швидкого установочного переміщення шлифовальной бабки, м/мин | 1,2 | |||

| Время швидкого установочного переміщення (подвода і відведення) шлифовальной бабки, с | 3 | 3 | ||

| Приспособление для внутреннего шлифования | ||||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | - | - | - | |

| Наибольшая длина шлифуемого отверстия, мм | - | - | - | |

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

- | - | - |

| Число оборотів внутришлифовального шпинделя | 16750 | - | - | - |

| Передня бабка (бабка вироби) | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 78..780 | 80..800 | 55..900 | 100..1000 |

| Угол поворота в сторону шлифовального круга, град | 90° | - | - | |

| Угол поворота в сторону от шлифовального круга, град | 30° | - | - | |

| Конус шпинделя передньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 25 | 25 | 30 | 30 |

| Конус шпинделя пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 7 | 6 | 6 | |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 5,5 | 7,5 | 2,8 (2880) |

| Електродвигун внутришлифовального шпинделя, кВт | 1,1 (7М) | - | - | - |

| Електродвигун приводу вироби, кВт | 1,0 (1М) | 0,7 | 0,7 | 0,7 (3000) |

| Електродвигун насоса гідросистемы, кВт (об/мин) | 1,0 (3М) | 1,1 | 3,0 | 1,7 (930) |

| Електродвигун насоса системы змазки шпинделя, кВт | 0,27 (4М) | 0,27 | 0,25 | |

| Електродвигун насоса системы охлаждения, кВт | 0,15 | 0,15 | 0,15 | |

| Електродвигун магнитного сепаратора, кВт | 0,15 | 0,12 | 0,12 | |

| Общая мощность всех електродвигателей, кВт | 7,84 | |||

| Габаритные розміри і масса верстата | ||||

| Габаритные розміри верстата (длина х ширина х высота), мм | 2600 х 1750 х 1750 | 2650 х 1600 х 1650 | 2260 х 1920 х 1780 | 2060 х 1515 х 1400 |

| Масса верстата з електрообладнанням і охолодженням, кг | 3000 | 3000 | 4100 | 2800 |