Виробник універсального круглошліфувального верстата 3У12ВФ11 - Ленінаканський завод шліфувальних верстатів м. Ленінокан (м. Гюмрі) .

Розробники верстата 3У12ВФ11 та 3У12УВФ10 ЕНІМС та Ленінаканський завод шліфувальних верстатів, 1983 рік.

Універсальний круглошліфувальний верстат напівавтомат 3У12ВФ11 призначений для шліфування зовнішніх та внутрішніх циліндричних, конічних та торцевих поверхонь при встановленні деталей у центрах, кулачковому патроні, на планшайбі або цангах в умовах дрібносерійного та серійного виробництва.

Обробка виробів на верстаті 3У12ВФ11 проводиться поздовжнім або врізним шліфуванням у напівавтоматичному циклі з керуванням від пристрою цифрової індикації (УЦІ) або приладу активного контролю (ПАК), що поставляється на замовлення, а також з ручним керуванням.

ПАК дозволяє здійснювати шліфування валу з метою забезпечення заданого зазору (натягу) в парі з деталлю, що сполучається.

У напівавтоматичному циклі остаточний розмір забезпечується УЦІ або ПАК, а при ручному керуванні жорстким упором або візуальним контролем за табло УЦІ.

Верстат 3У12ВФ11 має поворотний верхній стіл та поворотну шліфувальну бабку. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні. Індикаторний пристрій, полегшує точний відлік кута повороту столу при шліфуванні конусів.

Керування верстатом - однорукояткове. За допомогою рукоятки керування включаються швидке підведення-відведення шліфувальної бабки, врізна подача, включення та вимкнення обертання виробу та подачі СОЖ, включення ходу столу та розвантаження насоса (у перервах між обробкою деталей).

На верстаті 3У12ВФ11 можна виконувати такі види обробки:

Верстат 3У12ВФ11 укомплектований магнітним сепаратором для очищення рідини, що охолоджує.

Клас точності напівавтомата Ст.

Верстати, скомпоновані за традиційною для універсальних круглошліфувальних верстатів схемою, мають такі основні рухи:

Крім того, є такі допоміжні та налагоджувальні переміщення:

Обробку виробів можна проводити поздовжнім або врізним шліфуванням з ручним керуванням або з механізованою (врізною або періодичною) подачею шліфувального кола, що припиняється за командою колійного відлікового пристрою (блоку УЦІ) з переднабором координат і цифровою індикацією переміщень шліфувальної бабки.

При зовнішньому врізному шліфуванні можна обробляти вироби в напівавтоматичному циклі з керуванням ПАК або блоку УЦІ.

Внутрішнє шліфування провадиться тільки при ручному управлінні.

На верстаті 3У12ВФ11 механізована подача здійснюється електродвигуном, що працює безперервно при врізній подачі та імпульсами - при періодичній подачі.

На верстаті 3У12УВФ10 механізована подача здійснюється про допомогою храпового механізму та гідроциліндра. При поздовжньому шліфуванні імпульси подачі регульованої величини видаються в моменти реверсу столу, при врізному шліфуванні імпульси найбільшої величини йдуть один за одним з швидкістю, що регулюється проходження. Напівавтоматичного циклу на верстаті 3У12УВФ10 немає.

Зовнішні торцеві поверхні обробляються лівим торцем кола при ручній подачі столом або периферією кола при розвороті бабки виробу на 90° проти годинникової стрілки ручної або механізованої подачею санок. Обробка правим торцем кола також можлива, проте при цьому у зв'язку з особливостями конструкції шпиндельного вузла рекомендується обмежити корисне навантаження (різницю споживаної потужності при шліфуванні і при холостому ході) верхньою межею 1,5 кВт з контролем за приладом на пульті.

Можлива обробка з припасуванням (підгонкою) валику, що шліфується, до обробленого отвору із заданим зазором або натягом.

Можлива обробка з розворотом верхнього столу, бабки виробу та санок зі шліфувальною бабкою із встановленням шліфувального кола на будь-якому (правому чи лівому) кінці шпинделя.

Технологічні можливості верстатів можуть змінюватись в залежності від комплекту постачання.

Остаточний розмір виробу забезпечується:

Основним матеріалом виробів, що підлягають обробці на верстаті, є загартована вуглецева сталь. Однак, із застосуванням відповідних шліфувальних кіл та вибором необхідних технологічних режимів (у межах технічної характеристики верстата) можливе оброблення виробів з інших матеріалів.

Основні технічні вимоги до заготовок, що підлягають прецизійній обробці на верстатах:

Ручний режим включає такі операції:

При внутрішньому шліфуванні швидке підведення-відведення заблоковане і не проводиться.

У ручному режимі УЦІ працює лише на індикацію, а ПАК (якщо використовується) – лише на візуальний контроль.

Застосування напівавтомата для робіт з ручним керуванням не рекомендується і може бути виправданим лише, наприклад, при обробці одиничних деталей високої точності.

УВАГА! ПРИ РОБОТІ З РУЧНИМ РЕВЕРСОМ ВЕЛИЧИНА РЕВЕРСУ ПОВИННА БУТИ ДОСТАТОЧНО ВІННИКА ДЛЯ ТОГО, ЩОБ ПІСЛЯ ШВИДКОГО ПІДВЕДЕННЯ ШЛІФУВАЛЬНЕ КОЛО НЕ ВРІЗУВСЯ В ЗАГОТІВКУ З ОБЛІКОМ МОЖЛИВОГО.

Цей цикл включає:

Цей цикл включає:

Цей цикл здійснюється так, як описано в розділі 6.5.2 (Врізний напівавтоматичний цикл з керуванням від УЦІ) з тією різницею, що замість врізної подачі є періодичне подання, імпульси якої проходять в моменти реверсу столу.

той цикл здійснюється так, як описано в розділі 6.5.3 (врізний напівавтоматичний цикл з керуванням від ПАК) з періодичною подачею замість врізної.

Цей цикл включає:

Цей цикл включає:

Цей цикл здійснюється так, як описано у розділі 6.5.6. (Врізне шліфування з механізованою подачею з керуванням від ПАК) з тією різницею, що замість імпульсної врізної подачі є періодична подача, імпульси якої проходять в моменти реверсу столу.

Этот цикл осуществляется так, как описано в разделе 6.5.7 (Врезное шлифование з механизированной подачей з керуванням от ПАК) з периодической подачей вместо врезной.

При врезных циклах рух стола от гідроприводу блокировано. При етом действуют также другие блокировки, описанные в разделе 4.

На табл.6 і 7 в качестве примеров приведены циклограммы врезных циклов верстатів 3У12ВФ11 і 3У12УВФ10 соответственно.

Полуавтоматические режими і режими з механизированной подачей рекомендуется применять при обработке партий изделий.

Для единичного производства рекомендуется применять ручной режим. Возможно также, сняв основной припуск в режиме з механизированной подачей, закончить обработку в ручном режиме. Внутреннее шлифование производятся только в ручном режиме.

В зависимости от требуемой точності могут быть использованы различные способы контроля кінця обробки:

Если выбран режим з использованием ПАК, то післяднюю команду ПАК рекомендуется настраивать на середину поля допуска.

Форсированную подачу на станке 3У12ВФ11 следует использовать, если заготовки в партии недостаточно одноразмерны, жесткость заготовок высока і припуск достаточно велик (при врезании на форсированной подаче могут возникнуть поверхностные прижоги, снимаемые при дальнейшем шлифовании).

ВНИМАНИЕ! ПРИ РАБОТЕ С РУЧНЫМ РЕВЕРСОМ ВЕЛИЧИНА РЕВЕРСА ДОЛЖНА БЫТЬ ДОСТАТОЧНО ВЕЛИКА ДЛЯ ТОГО, ЧТОБЫ ПОСЛЕ БЫСТРОГО ПОДВОДА ШЛИФОВАЛЬНЫЙ КРУГ НЕ ВРЕЗАЛСЯ В ЗАГОТОВКУ С УЧЕТОМ ВОЗМОЖНОГО КОЛЕБАНИЯ ПРИПУСКА.

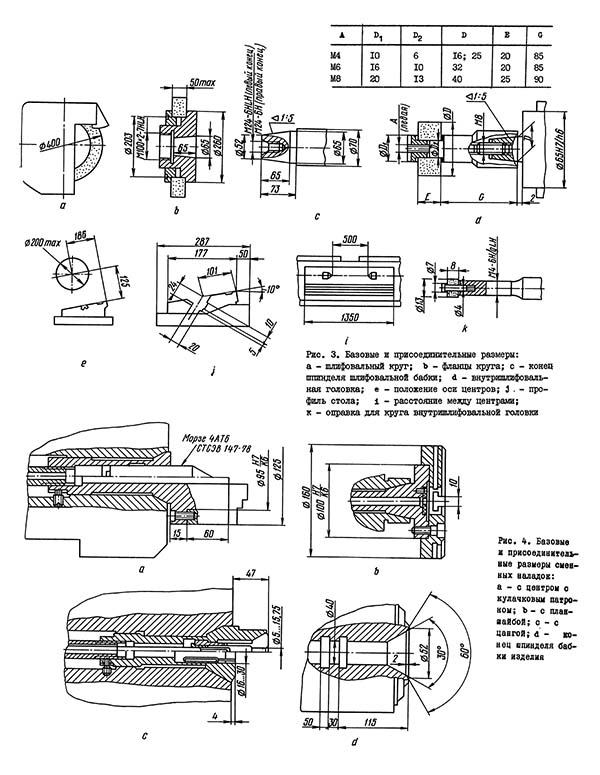

Габарит робочого простору шлифовального верстата 3у12вф11

Габарит робочого простору шлифовального верстата 3у12вф11. Дивитись у збільшеному масштабі

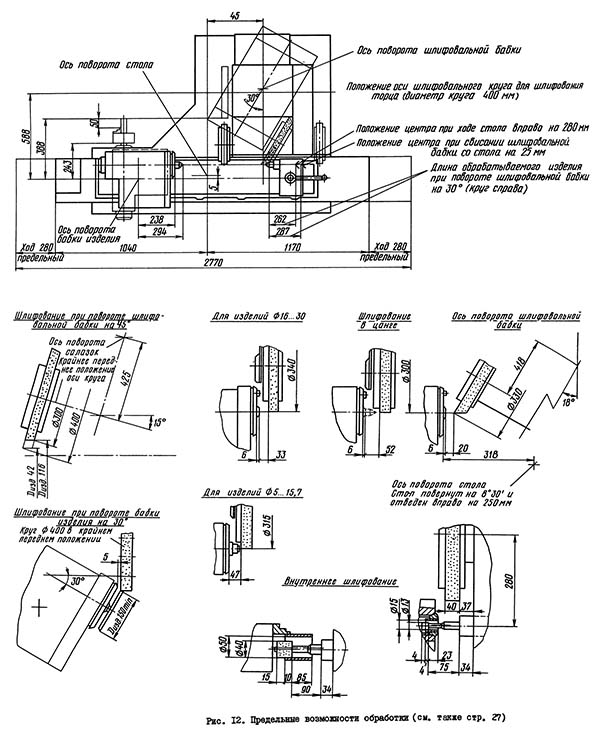

Предельные возможности обробки круглошлифовального верстата 3У12ВФ11

Предельные возможности обробки верстата 3У12ВФ11. Дивитись у збільшеному масштабі

В пределах паспортных данных верстатів существуют некоторые ограничения возможностей обробки (рис. 12), вызванные размерами і компоновкой сборочных единиц верстатів.

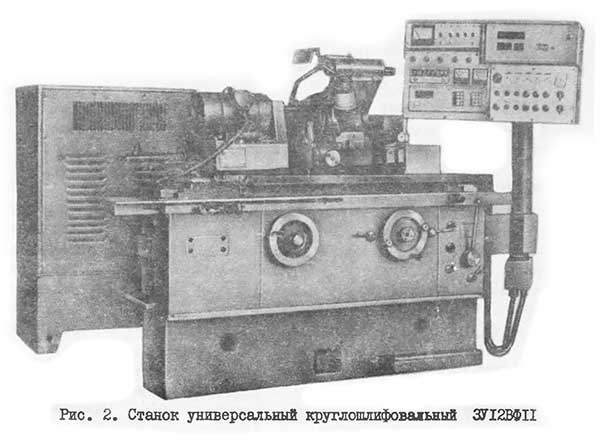

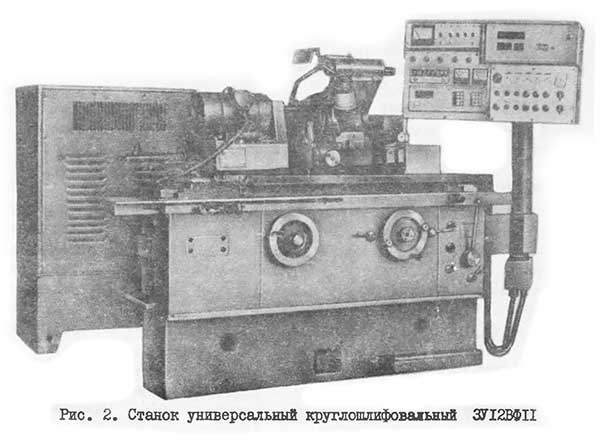

Фото круглошлифовального верстата 3У12ВФ11

Фото круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

Фото шлифовального верстата 3У12ВФ11

Фото шлифовального верстата 3У12ВФ11

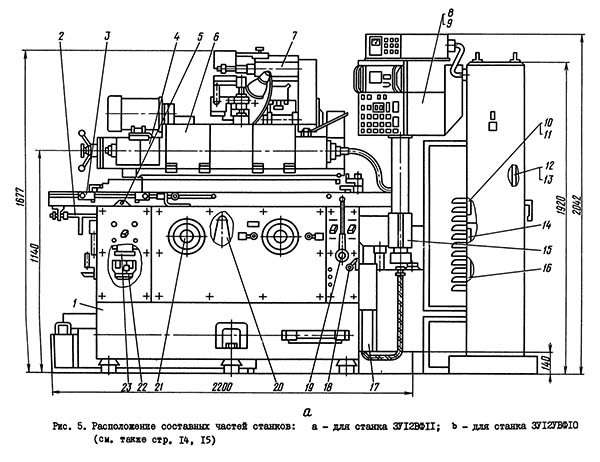

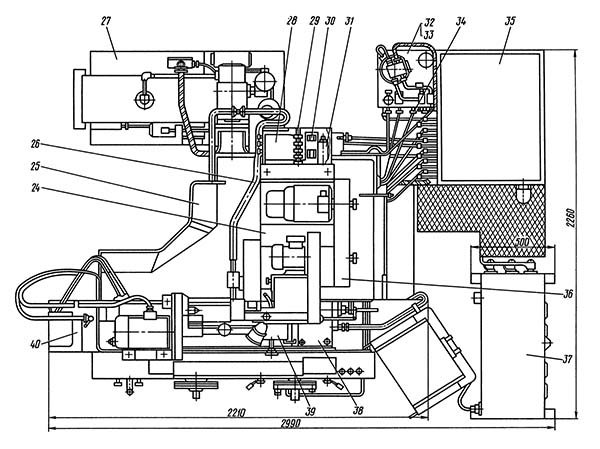

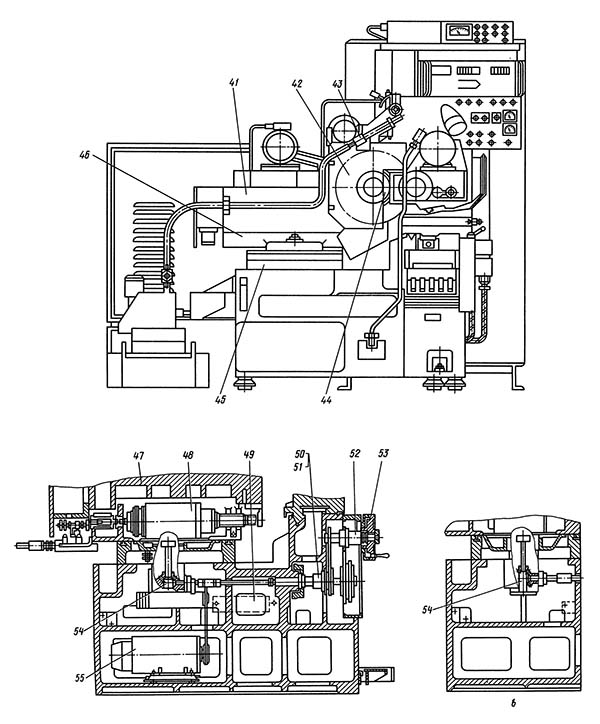

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11

Розташування основних вузлів круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

х - Только в исполнениях без перегона.

хх - Только в исполнениях з перегоном шлифовальной бабки

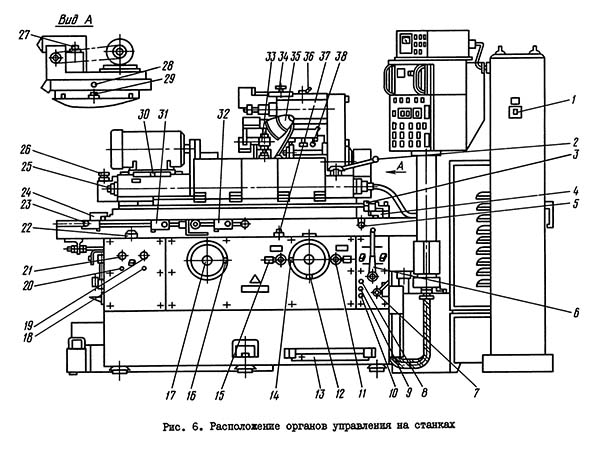

Розташування органів керування круглошлифовальным верстатом 3У12ВФ11

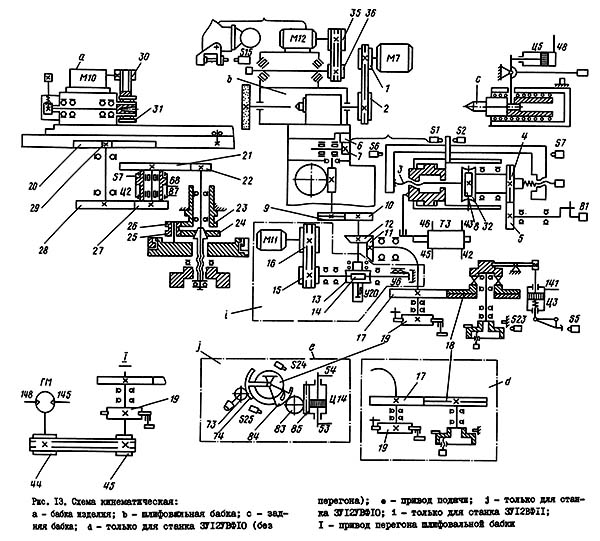

Кінематична схема круглошлифовального верстата 3У12ВФ11

Кінематична схема круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

Привід шлифовального круга наружного шлифования осуществляется от електродвигуна переменного тока М7 через клиноременную (или поликлиноременную) передачу со шкивами 1, 2 на шпиндель круга.

Привід внутришлифовального круга осуществляется от електродвигуна переменного тока M12 через плоскоременную передачу со шкивами 35 і 38 на внутришлифовальный шпиндель.

Вращение от електродвигуна M10 передається на поводковую планшайбу через одноступенчатую поликлиноременную передачу со шкивами 30-31. Изменение частоти обертання планшайби производится регулировкой скорости електродвигуна M10.

При обработке в неподвижных центрах вращение изделию передається либо от поводка планшайби через хомутик или иное пристрій, закрепленное на обрабатываемом изделии, либо через конструктивный елемент самого вироби.

При етом шпиндель вироби зафиксирован от обертання.

При работе з вращающимся шпинделем вращение передається от планшайби на шпиндель з помощью соединительной шпонки, устанавливаемой оператором в требуемом положении.

Механизированный привід осуществляется от гідроцилиндра Ц1.

Ручной привід обеспечивает две скорости переміщення стола.

Быстрое перемещение: коническая муфта расцеплена з зубчатым колесом 24 і поддата своим торцем к маховику ручного приводу стола (переключение конической муфты производится вращением центральной рукоятки).

При вращении маховика ручного приводу рух передається через поддатую к маховику муфту, сидящую на шпонке на центральном валу, на зубчатое колесо 22, через зубчасті колеса 21-27-28-29 на зубчатую рейку 20, связанную жестко со столом.

Планетарный механізм (зубчасті колеса 23-24-25-26) при етом не работает, так как зубчатое колесо 24 расцеплено з конической муфтой. Зубчасті колеса 27-28 сцеплены между собой, так как в цилиндре Ц2 нет давления.

При медленном перемещении стола торцевая фрикционная связь между маховиком і конической муфтой разрывается, вращением центральной рукоятки конічний фрикцион муфты сцепляется з зубчатым колесом 24. Теперь при вращении маховика работает планетарный механізм: вокруг нерухомого центрального колеса 23 обкатывается блок сателлитов 26 25 і медленно вращается зубчатое колесо 24, через конічний фрикцион передавая вращение центральному валу з зубчатым колесом 22 і далее, как описано выше.

От гідроцилиндра Ц4 через не вращающийся при быстром подводе ходовой винт 3 рух передається верхним салазкам, на которых установлена шлифовальная бабка.

От обертання маховика ручной подачі рух передається на зубчатое колесо 18, далее через зубчатое колесо 17, конические зубчасті колеса 11-12, цилиндрическую зубчатую пару 10, 9, червячную пару 8, 32 на ходовой винт 3, который вращается в шариковой гайке, смонтированной в нерухомому (при работе механізма подачі) поршне цилиндра швидкого подвода Ц4, передает рух салазкам шлифовальной бабки.

Механизированное перемещение осуществляется:

Привід перегона (только для исполнения з перегоном) осуществляется от гідродвигуна ГМ через клиноременную передачу со шкивами 44-45 на вал з храповиком. Далее - как описано выше.

В напівавтоматическом цикле і при перегоне торцевая кулачковая муфта на зубчатом колесе 18 разомкнута, і механизированное рух на маховик не передається.

На зажим вироби пиноль подводится пружиной, а отводится либо вручную рукояткой з помощью рычага, либо гідравлически - цилиндром Ц5.

ПАК подводится і отводится гідроцилиндром Ц13.

Помимо указанных выше, кинематика верстата имеет ряд наладочных перемещений (разворот верхнего стола, перемещение передньої і задньої бабок по столу, перемещение корпуса шлифовальной бабки по верхним салазкам, повороты обеих бабок і т.д.). Эти елементы кинематики не требуют особых пояснений.

Компоновка верстатів традиционная для верстатів круглошлифовальной группы.

На станине I (см. рис.5) размещается на продольных направляючих ковзання стол 40, на верхней (поворотной) частини которого устанавливаются бабки вироби 5 (слева) і задня бабка 38 (справа). На столе 40 также могут быть установлены различные приспособления (люнеты, приборы ПАК, пристроя для правки круга і т.п.).

На станине сзади стола 9 установлены салазки шлифовальной бабки: верхние 41 і нижние 46. Верхние салазки 41 з установленной на них шлифовальной бабкой 24 (с кругом на левом или на правом концах шпинделя) могут перемещаться по нижним салазкам (на полузакрытых роликовых направляючих качения з предварительным натягом.

На верхней плоскости корпуса шлифовальной бабки 24 крепится внутришлифовальное пристрій 7. Спереди станина I имеет фартук, на котором расположены органы керування рухуми стола і шлифовальной бабки (слева расположен механізм 21 ручного переміщення стола, справа - маховик 53 подачі шлифовальной бабки. Сборочные единицы, составляющие кинематическую ланцюг подачі, частинично расположены под фартуком, частинично - внутри станины і в салазках шлифовальной бабки. В нижних салазках также расположен механізм подвода-відведення 48 шлифовальной бабки 24.

Под фартуком станины I размещаются также елементы гідрооборудования из системы керування цилиндром стола (реверсивная гідропанель і дроссели). Сам гідроцилиндр стола 2 размещается сверху станины I между продольными направляющими.

Станція гідроприводу 35, включающая в себя бак гідросистемы, насосную установку гідравлики, а также контрольно-регулирующую і управляющую аппаратуру, установлена справа от верстата. Также, справа от верстата установлен електрошкаф 37. Пульт 8 установлен на правой частини станины 1 на кронштейне 15.

Сзади верстата установлена насосно-фильтрующая установка 43 системы подачі і очистки СОЖ, а также установка 32 змазки шпинделя шлифовального круга.

Станина представляет собой основной несущий елемент, определяющий взаимное расположение сборочных единиц верстата. Поетому отливка станины изготовляется из высококачественного чугуна, проходит старение і тщательно обрабатывается по базовым і присоединительным поверхностям. Конструкція станины обладает високою жесткостью і виброустойчивостью.

Сверху станина имеет V-образную і плоскую чугунные направлявшие з системой каналов для подачі і сбора утечек змазки. Сзади направляючих стола имеется платик, на который через промежуточную плиту - компенсатор устанавливаются салазки шлифовальной бабки.

По контуру станина имеет литую окантовку, совместно з верхней плоскостью станины образующую корито, по которому стекает СОЖ.

На окантовке станины устанавливается ограждение, состоящее из окремих щитов і служащее для защиты от разбрызгивания СОТ. Конструкція внутренних перегородок станины передбачає сбор і отвод утечек системы гідравлики і змазки самотеком в бак. С боковых сторон станина имеет четыре крюка для транспортировки верстата. В нижней частини станины находятся карманы для установки виброопор. С лицевой стороны в нижней частини станины размещается педаль відведення задньої бабки.

Для обслуживания механізмов і систем верстата станина имеет з боковых сторон крышки, а также съемный фартук з лицевой стороны.

Основними елементами стола є две жесткие чугунные плиты: нижний стол 2 (рис.14) з v-образной і плоской направляющими і верхний стол 3, поворачивающийся на нижнем вокруг оси 12 в горизонтальной плоскости. Для грубой установки поворота стола з правой стороны имеется подпружиненный фиксатор 8 і рейка 7. Для точного поворота стола на заданный угол имеется винт 9, кинематически связанный з рейкой 7. Отсчет поворота стола при точной установці производится по индикатору, закрепленному в кронштейне 4. На планке 5 нанесена шкала разворота стола в градусах і соответствующая ей конусность обрабатываемого вироби.

После поворота верхний стол 3 зажимается планками 5 і 6.

Для установки передньої і задньої бабок, а также различных пристосувань верхний стол 3 имеет две базовые поверхности: широкую, наклоненную под углом 10° к горизонтальной плоскости, і узкую, перпендикулярную к широкой.

Сверху вдоль стола проходит паз, который служит для крепления съемных сборочных единиц з помощью Г-образных прихватов.

На лицевой стороне нижнего стола расположен Т-образный паз для крепления упоров, воздействующих на гідропанель реверса стола. Снизу, у плоской направляющей, к нижнему столу 2 крепится продольная рейка I, связанная з механізмом ручного переміщення стола.

Механізм представляет собой двухскоростной переключаемый редуктор, причем большая скорость переміщення стола обеспечивается при расцепленном коническом фрикционе между деталями 8 і 7 (рис.15), когда рух передається от маховика 9, связанного со ступицей 10, через деталь 8 і далее через вал 4 зубчатому колесу 3 і т.д.

Малая скорость обеспечивается, когда в работу вступает планетарная передача, состоящая из нерухомого зубчатого колеса 6, блока сателлитов 12 і свободного зубчатого колеса 7, связываемого при етом коническим фрикционом з деталью 8 (отжатой от ступицы 10).

Механізм монтируется в литом корпусе 5 на лицевой стороне станины под фартуком. Чтобы снять лицевой лист фартука» закрывающий механізм, достаточно отвернуть болты 11, связывающие маховик 9 со ступицей 10 і снять маховик.

Гідроцилиндр служит для расцепления зубчатых колес 15 і 13 при включении гідроприводу стола. При етом зубчатое колесо I постоянно остается в зацеплении з рейкой стола. Поз. 2, 14 - уплотнение.

Основними елементами шлифовальной бабки є литой чугунный корпус 14 (рис.16) і шпиндель 9, который монтируется в корпусе 14 на трех вкладышных самоустанавливающихся гідродинамических підшипниках ковзання 7 з вкладышами-сегментами 18, опирающимися на сферические головки винтов 17. Осевые опори 8 і 10 шпинделя 9 - также підшипники ковзання, натягиваемые пружинами 15. Смазка підшибників — післядовательная проточная циркуляционная. За смазкой можно наблюдать через глазок.

Шпиндель 9 имеет конические концы одного размера. Шлифовальный круг устанавливается на фланцах на левом или правом кінці шпинделя (приводной шкив 12 - соответственно на противоположном кінці).

Сзади шпинделя на корпусе 14 шлифовальной бабки размещается електродвигатель головного приводу і винт 5, з помощью которого шлифовальная бабка крепится на верхних салазках. Корпус 14 шлифовальной бабки може перемещаться по верхним салазкам з помощью рейки 6, установленной знизу корпуса, і шестерни, смонтированной в верхних салазках.

Для приводу шлифовального круга служит електродвигатель 3 переменного тока, установленный на подмоторной плите 2 на корпусе шлифовальной бабки. С помощью гвинта 1 подмоторная плита може перемещаться» обеспечивая натяг клиноременной (или поликлино-ременной) передачи от електродвигуна к шпинделю. Приводные ремни закрываются съемным кожухом 4.

Основной деталью салазок является литой корпус I (рис.17), на верхней плоскости которого монтируется шлифовальная бабка. Снизу к корпусу крепятся две пары стальных закаленных планок-направляючих 10, 11.

Направляющие левой стороны (если смотреть от лицевой плоскости верстата) закрепляются неподвижно, а направляющие правой стороны имеют небольшую регулировку положения з помощью винтов 9 для обеспечения требуемого предварительного натяга.

В корпусе I монтируется стакан 7 з валом 8 і зубчатым колесом 6, служащим для облегчения переміщення шлифовальной бабки по верхним салазкам. Снизу на корпусе I размещены упоры 4 і 5, при общем монтаже упирающиеся в сферические концы ходового гвинта подачі. Для натяжения стыков между упорами 4, 5 і ходовым винтом служит винт 3 і пружина 2. Для повышения контактной жесткости упоры салазок, контактирующие з ходовым винтом, выполнены из твердого сплава.

По периметру салазки имеют ограждение, состоящее из системы щитков і служащее для защиты направляючих і механізмов, размещенных в салазках, от загрязнения. С боковых сторон в корпусе I встроены масленки для змазки направляючих.

Корпус 10 (рис.18) салазок монтируется через переходную (компенсаторную) плиту на верхней плоскости станины і крепится після разворота салазок со шлифовальной бабкой в требуемое положение двумя болтами 4 в Т-образном кольцевом пазу на верхней плоскости компенсаторной плиты. Для облегчения поворота часть массы салазок і шлифовальной бабки воспринимается четырьмя пакетами тарельчатых пружин, размещенных в стаканах 3 і катками, находящимися в етих же стаканах і катящимися по дну Т-образного паза.

Сверху на корпусе 10 з помощью прижимных планок 2 крепятся стальные закаленные планки-направляющие I і 5, по которым в сепараторах 8 перемещаются ролики 6 і 7 при движении верхних салазок.

В полости салазок монтируется механізм подвода-відведення шлифовальной бабки. С поршнем механізма связана штанга, на которой установлены упоры, воздействующие на путевые выключатели і тормозной золотник, размещенные на заднем торце салазок.

Снизу к корпусу салазок крепится литая деталь 9, которая служит поддоном для сбора утечек гідравлики і змазки из механізма подвода-відведення шлифовальной бабки. Центральное отверстие 6 детали 9 служит базой для центрирования механізма подвода-відведення относительно редуктора подачі.

В корпусе II (рис.19) механізма в расточке диаметром 140 мм размещается поршень 2 з уплотняющими поршневыми кольцами I. В поршне монтируется шариковая винтовая пара ланцюги подачі, причем гайка 12 шариковой пары не имеет возможности вращаться относительно поршня, а поршень также може перемещаться только поступательно, используя деталь 15 как направляющую шпонку.

Поступательное рух поршня з гайкой 12 і винтом 13 через торцы гвинта (в данном случае нерухомого) передається верхним салазкам как рух швидкого подвода-відведення. Для ликвидации ударов в концах ходу поршня рух тормозится специальным тормозным золотником.

Для передачи ходовому винту обертання 7 служит червячная пара з разрезным (для выборки люфтов) червячным зубчатым колесом 5 і 4. Связь между червячным зубчатым колесом і ходовым винтом осуществляется через фрикцион, поджатый пружинами 3 (предохранительное пристрій), і шлицевое соединение, причем кроме шлицев, имеющихся в ступице 9 червячного колеса, предусмотрены шлицы также во втулке 8, которая може разворачиваться относительно ступицы 9 для выборки люфта в шлицевом з'єднанні. Выборка люфтов предусмотрена, также, в ланцюги передачи руху от редуктора подачі к червяку 14 в виде разрезного зубчатого колеса 16, а также в ланцюги передачи руху сельсину-датчику системы УЦИ (зубчатое колесо разрезное 6).

Деталь 10 служит для центрирования механізма подвода-відведення з редуктором подачі (через нижние салазки).

Основними несущими елементами бабки є плита 10 (рис.20), укрепляемая на столе верстата з помощью двух Г-образных костылей, і корпус 12, который може разворачиваться по верхней плоскости плиты 10 вокруг оси 14 і в требуемом положении закрепляться затягиванием центрального гвинта 16.

Для установки поворотного корпуса 12 в нулевое положение (когда ось шпинделя II приблизительно параллельна базовым поверхностям стола) служит фиксатор 15.

На корпусе 12 на подмоторной плите 2 устанавливается електродвигатель I приводу вироби, передающий вращение на планшайбу 4 через поликлиноременную передачу 3.

При обработке в неподвижных центрах шпиндель II фиксируется от обертання западающим фиксатором 13 в хвостовой частини. В гнездо передньої частини шпинделя II вставляется при етом переходная втулка і упорный центр 7, і заготовка приводится во вращение з помощью поводка 6 і пальца 5.

При обработке деталей в патронах, цанговых зажимах или иных приспособлениях, устанавливаемых на шпинделе II вместо упорного центра 7, в пазу планшайби 4 закрепляется шпонка 9, которая переворачивается і фиксируется так, чтобы її выступ вошел в паз гайки 8 на шпинделе II. Фиксатор 13 при етом вытягивают, чем снимается фиксация шпинделя II от обертання.

Хотя поводок 6 і не препятствует вращению шпинделя, обычно он также снимается, чтобы не мешать установці в гнездо шпинделя различных пристосувань.

Шпиндель базируется на прецизионных сдвоенных радиально-упорных шариковых підшипниках.

Из условий компоновки ланцюг подачі разделена на ряд сборочных единиц, взаємодія между которыми видно из кінематичної схеми.

Ручное керування переміщеннями шлифовальной бабки осуществляется з помощью маховика подачі.

На маховике 22 (рис.21) насажен переставляемый лимб 24, который може быть закреплен в требуемом положении затягиванием клина 20 з помощью рукоятки 2.

На лимбе закреплен упор 25, служащий для ограничения поворота маховика при работе по жесткому упору.

Маховик подачі насаживается на вал 23 механізма подачі, который собирается на плите 19 і монтируется на лицевой стороне станины под фартуком.

В станке 3У12УВФ10 на етой же плите монтируется гідроцилиндр 6 з подвижным корпусом 5 і подачей давления через шток 7 з пружиной 4. На корпусе 5 имеется зубчатая рейка, через систему зубчатых колес приводящая в качательное рух рычаг 26, на котором шарнирно закреплена собачка 8. Угол качения рычага 26 всегда постоянный (определяется ходом корпуса 5), однако часть своего углового пути собачка 8 совершает вхолостую, скользя по козырьку 27, и,только соскочив з него, зацепляется з храповиком 12 і приводит его во вращение. Положение козырька 27 (и, следовательно, величина импульса периодический подачі) регулируется рукояткой 10. Бесконтактные путевые выключатели 9 і II служат для получения сигналов в переднем і заднем крайних положениях.

В напівавтоматі 3У12ВФ11 гідроцилиндр і вся описанная выше конструкция отсутствуют, так как механизированная подача осуществляется електродвигуном.

На плите I монтируется также рычажная система ручной толчковой подачі з собачкой 13 і откидной жесткий упор 14, который в рабочем (поднятом) положении, взаимодействует з упором 25, установленным на маховике подачі. При етом з помощью рычага 15 нажимается путевой выключатель Б, блокирующий при поднятом жестком упоре механизированные приводы подачі.

В станке 3У12УВФ10 в виконанні без швидкого перегона шлифовальной бабки маховик подачі постоянно связан з кінематичної ланцюгю подачі. В виконанні етого верстата з перегоном шлифовальной бабки маховик подачі може расцепляться з целью подачі. Это используется в напівавтоматических циклах і при работе з быстрым перегоном. Маховик расцепляется з помощью кулачковой муфты, управляемой гідроцилиндром 18. При расцеплении кулачковой муфты шток 17 гідроцилиндра через рычаг 3 воздействует на путевой выключатель 2, подготовляя ланцюг увімкнення приводу подачі.

Храповик 12 закреплен на детали 29, которая базируется на валу 28. На етом же валу монтируется фрикционная муфта. Регулируя гвинтами 30 натяжение пружин 31, устанавливают момент трения между подвижным диском 32 і нерухомим33, исключающий "заброс" (вращение по инерции) храповика 12, після того как рабочий ход собачки завершился.

ВНИМАНИЕ! ПРИ НЕОБХОДИМОСТИ РЕГУЛИР0ВКИ ФРИКЦИОНА СЛЕДИТЕ ЗА ТЕМ, ЧТОБЫ УСТАНОВЛЕННЫЙ МОМЕНТ ТРЕНИЯ БЫЛ МИНИМАЛЬНО НЕОБХОДИМ, ТАК КАК ОН УВЕЛИЧИВАЕТ НАГРУЗКУ НА РУКОЯТКУ МАХОВИКА ПОДАЧИ.

С левого кінця вал 28 жесткой муфтой 4 связан з редуктором подачі.

На рис. 22,23 представлены редукторы подачі для верстатів 3У12ВФ11 і 3У12УВФ10. Нумерация позиций на рис.22,23 совпадает.

Редуктор подачі смонтирован в корпусе 6 (см. рис.22), который з помощью двух лап в верхней частини крепится к станине. В напівавтоматі в редукторе объединяются ланцюги подачі, передаваемой по валу подачі і далее через конические зубчасті колеса 2 і 5 на выходной вертикальний вал 7, з целью врезной подачі, приводом которой является регулируемый електродвигатель. От него рух подается на вал червяка 8. На етом же валу установлена електромагнитная тормозная муфта 9.

От червяка 8 рух передається червячному колесу 4, которое може быть связано з выходным вертикальным валом 7 електромагнитной муфтой 3.

В станке 3У12УВ ланцюг врезной подачі отсутствует, і в редукторе остается только коническая пара.

Верхня опора вертикального вала 7 смонтирована в стакана I, наружный диаметр которого служит базовой центрирующей поверхностью для монтажа нижних салазок.

В корпусе 1(рис.24) монтируется гильза 8, в которой на предварительно натянутых шариковых направляючих качения перемещается пиноль 7 з центром 6.

Влево (на поджим вироби) пиноль 7 подается пружиной 9, усилие которой може регулироваться винтом 10. Отводится пиноль 7 либо поворотом рукоятки через рычаг 3, либо плунжером II при подаче давления в гідроцилиндр 12.

Направляющие пиноли защищены от загрязнения резиновым колпачком 5, который, в свою очередь, защищен от повреждения металлическим стаканом 4.

Задня бабка крепится на верхней плоскости стола затягом одного Г-образного костыля 2.

ВНИМАНИЕ! ВО ИЗБЕЖАНИЕ ПОПАДАНИЯ ВЛАГИ ИЛИ ГРЯЗИ В ПОЛОСТЬ ШАРИКОВЫХ НАПРАВЛЯЮЩИХ КОНИЧЕСКОЕ ОТВЕРСТИЕ ПИНОЛИ ВСЕГДА ДОЛЖНО БЫТЬ ЗАКРЫТО (ЦЕНТРОМ ИЛИ ЗАГЛУШКОЙ ИЗ НЕМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА).

Внутришлифовальное пристрій устанавливается на корпусе шлифовальной бабки над шпинделем. На нерухомому основании 3 (рис.25) в приспособлении имеется блокировочный конечный выключатель 2, дающий сигнал при рабочем допущенном положении кронштейна 7 з внутришлифовальным шпинделем 5.

Откидной кронштейн 7 имеет зажим 4, з помощью которого он фиксируется в рабочем положении. В откинутом положении кронштейн 7 фиксируется подпружиненной защелкой. Пружины 8 служат для облегчения подъема і опускания кронштейна 7 со шпинделем.

Для натяжения ремня 9 двигатель може перемещаться вместе со своей подмоторной плитой I по плоскости откидного кронштейна. Шлифовальный круг защищен кожухом 6, который може передвигаться вдоль оси шпинделя і фиксироваться в требуемом положении. Приводной ремень защищен съемным кожухом.

ВНИМАНИЕ! РАБОТА БЕЗ КОЖУХОВ, ЗАКРЫВАЮЩИХ КРУГ И РЕМЕНЬ, НЕ РЕКОМЕНДУЕТСЯ.

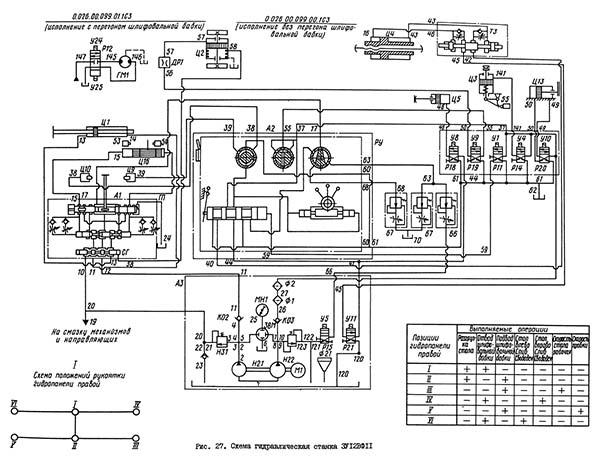

Гідравлічна схема круглошлифовального верстата 3у12вф11

Гідравлічна схема круглошлифовального верстата 3У12ВФ11. Дивитись у збільшеному масштабі

Верстати гідрофицированы і выполняют соответствующими аппаратами (обозначения по рис.27 і 28) наступні руху:

В виконанні верстатів з быстрым перегоном, кроме того, гідрофицирован привід швидкого перегона з помощью гідромотора ГМ.

В качестве рабочей жидкости в гідросистеме используются минеральные масла, марки которых указаны в табл.2, или их аналоги, марки которых указаны в табл.10.

Подача рабочей жидкости в гідросистему производится пластинчатым двухпоточным насосом H21-H22.

Предохранительным клапаном для секции большей производительности (насоса H2I) служит напорный золотник H31, для секции меньшей производительности (насоса Н22) - напорный золотник Н32.

На сливе из напорного золотника H31 установлен обратный клапан K01. Давление в магистралях нагнетания обеих секций насоса контролируется по манометру МН1. Рабочая жидкость к манометру подводится через золотник увімкнення манометра ЗВМ.

От насоса H21 рабочая жидкость через обратный клапан К02 і магистраль 11 і 12 поступает к стоповому золотнику СТ гідропанелі ГП реверса стола (гідроцилиндра Ц1).

От насоса Н22 рабочая жидкость через обратный клапан КОЗ і магистраль 26, фильтр пластинчатый Ф1, магистраль 27, фильтр тонкой очистки Ф2 поступает в магистраль 36 і по ней в блок А6 (панель золотников), далее по магистрали 37 в блок А2 (гідропанель правая).

Гідроциліндри расположены в механических вузлах верстата. Непосредственно на станине расположены гідропанель правая (блок А2), гідропанель левая (блок AI) і панель золотників (блок А6). На нижних салазках бабки шлифовальной в блоке керування подводом-отводом бабки расположен золотник торможения. Остальная гідроаппаратура і насосы расположены на станції гідропривода, выполненной на базе установки 2БМПГ48-83.

Стол совершает переміщення з помощью гідроцилиндра Ц1 (см. рис.27,28) в следующих режимах:

Возвратно-поступательное рух цилиндра Ц1 обеспечивается гідропанелью ГП. Панель включает в себя стоповый золотник і систему из двух реверсивных золотників, один из которых связан з рычагом керування панелі, взаимодействующим з упорами стола. От панелі отходят наступні магистрали:

Если в магистрали 58 і под правым торцом золотника нет давления, золотник пружиной переведен в правое положение. При етом магистраль давления 12, полости цилиндра Ц1 (13 і 14) соединены з магистралью розвантаження 18 і через обратный клапан K01 - з баком. В гідроцилиндре приводу стола (Ц1) давления нет, обе полости цилиндра соединены друг з другом і баком, возможен перегон стола вручную.

При подаче в магистраль 58 масла под давлением золотник перемещается влево, отсекает магистрали 12,13,14 і 18 друг от друга, восстанавливается режим роботи стола под давлением.

В системе гідроприводу стола масло подается попеременно, в зависимости от положения рычага керування і упоров стола, в правую или левую полости цилиндра Ц1. Из нерабочей полости масло по магистрали 17 проходит к крану керування РУ, размещенному в блоке А2, гідропанель правая.

Далее, в зависимости от положения рукоятки РУ, магистраль 17 соединяется:

На станке 3У12УВФ10 дроссель РП2 отсутствует і изменять скорость стола при работе можно только перестройкой дросселя РП3.

Магистраль 55 (см. рис.27,28), отходящая от крана керування РУ, является магистралью керування стоповым золотником СТ. По ней передається сигнал на увімкнення или вимкнення панелі ГП (через золотник PI9 і цилиндр Ц2).

В зависимости от положения крана керування РУ магистраль 55 соединяется либо з магистралью 37 (давление от насоса Н22), либо со сливом 60,61,62. Если магистраль 55 краном керування РУ соединена з магистралью 37, то масло под давлением от насоса Н22 проходит к золотнику PI9.

В режиме продольного шлифования, когда стол должен осциллировать, електромагнит У9 включен, масло под давлением проходит в магистраль 56, дроссель ДР1 і по магистрали 57 попадает в гідроцилиндр Ц2 блокировки ручного переміщення стола, отжимает поршень, выводя зубчатое колесо 27 (см.рис.13) из зацепления з зубчатым колесом 28. При етом маховик ручного переміщення стола отключается от рейки стола. Перемещаясь, поршень открывает магистраль 58 (см. рис. 27,28), по которой масло под давлением проходит под первый торец стопового золотника СТ і отводит его влево. При етом включается в работу панель ГП.

Если магистраль 55 краном керування соединена з магистралями 60,61 і 62 - сливом в бак, то тем самым со сливом соединяются магистрали 56, 57 і 58. Давление под правым торцем стопового золотника падает, пружина перемещает золотник вправо, происходит разгрузка гідросистемы стола от давления.

Одновременно, под действием пружины возвращается в исходное положение поршень цилиндра Ц2, і маховик механізма ручного переміщення оказывается связанным з рейкой стола. В исходном положении поршня магистраль 58 соединяется з дренажом в бак, тем самым подтверждается разгрузка гідросистемы стола. При работе в режиме з врезной подачей осциллирование стола блокируется, електромагнит У9 выключен, золотник PI9 соединяет магистрали 58,57,56 со сливом, тем самым исключается робота гідропанелі ГП и, следовательно, стола при любом положении крана керування.

Ручной ускоренный перегон стола осуществляется совместной работой крана керування РУ і гідроцилиндров Ц9 і Ц10.

Краном керування РУ соединяют магистраль 17 з магистралями 61, 62 (сливом), одновременно масло подается в гідроцилиндр Ц9 или Ц10, которые перемещают рычаг керування панелью вправо или влево, в зависимости от положения крана керування. Слив из панелі 17, минуя дроссели, свободно осуществляется в бак, і стол движется ускоренно в нужном направлении.

В тех случаях, когда необходимо быстро перегнать стол за пределы его упоров, следует сначала вывести рукоятку рычага панелі в положение "вне упоров", після чего краном керування РУ перегнать стол в необходимом направлении.

При осциллировании стола (в моменты реверса) масло под давлением от гідропанелі ГЦ (см. рис.27,28) подается попеременно в магистрали 15 или 16.

Магистрали 15 і 16 подводятся к торцам плунжера панелі периодических подач РД1. Плунжер переключает електрические конечные выключатели при реверсе стола, задавая импульсы в систему керування периодической подачей. Возможен варіант конструкції панелі РД1 не з двумя, а з одним конечным выключателем, тогда импульсы задаются его попеременным включением і вимкненням.

Питание к цилиндру подвода-відведення шлифовальной бабки осуществляется насосом Н22 (см. рис.27,28). Масло по магистралям 28,36,37 подводится к крану керування РУ. После крана керування, в зависимости от его положения, масло проходит в магистрали 40-42 или 44-41-45, которые через тормозной золотник ТЗ і магистрали 43 і 46 связаны з цилиндром подвода-відведення Ц4. Слив из цилиндра Ц4 также проходит через кран РУ і магистрали 61,62 в бак.

Между магистралями 41 і 45 установлен золотник з електромагнитом YII. Когда внутришлифовальный шпиндель устанавливается в опущенное (рабочее) положение, нажимается путевой выключатель S15, от чего магнит Y11 выключается, соединяя магистраль 45 со сливом і запирая магистраль 41. Теперь вне зависимости от переключений крана РУ давление в цилиндр Ц4 на отвод шлифовальной бабки не може быть подано (блокировка швидкого відведення при работе внутришлифовальным шпинделем).

Для того, чтобы при работе внутришлифовальным шпинделем постоянно имелось давление в сторону подвода шлифовальной бабки (в магистрали 43), рукоятка крана керування РУ фиксируется в положении швидкого подвода специальным механическим фиксатором-защелкой.

Тормозной золотник ТЗ состоит из плунжера і двух пар дросселей і обратных клапанов, причем каждая пара является тормозными елементами одной полости цилиндра. Пусть давление подводится в магистраль 42. Через обратный клапан масло проходит в магистраль 43 і правую полость цилиндра. Шлифовальная бабка движется влево (подвод), причем масло из левой полости через открытые проточки корпуса тормозного золотника і дроссель (слева) проходит в магистрали 45-41-44 к крану керування РУ і магистрали 61,62 на слив. В кінці ходу влево рычаг, связанный з бабкой, переместит тормозной плунжер влево.

Проточки в корпусе перекроются, і масло из левой полости цилиндра пойдет только через левый тормозной дроссель. Шлифовальная бабка будет тормозиться. При ходе шлифовальной бабки вправо (отвод) давление будет в магистрали 45, слив в магистрали 42. Процесс повторится, только торможение в кінці ходу осуществляется правым дросселем.

ВНИМАНИЕ! ПОДВЕСТИ ШЛИФОВАЛЬНУЮ БАБКУ ВПЕРЕД В ЦИКЛАХ С МЕХАНИЗИРОВАННОЙ ПОДАЧЕЙ МОЖНО ТОЛЬКО ПРИ ВКЛЮЧЕННОМ ПРИВОДЕ ШЛИФОВАЛЬНОГО КРУГА, ИНАЧЕ ОНА УДЕРЖИВАЕТСЯ ДАВЛЕНИЕМ В ЗАДНЕМ ПОЛОЖЕНИИ.

Пиноль задньої бабки в переднее положение перемещается дружиной, в заднее положение - рычагом, вручную или механически, если педалью включить електрический конечный выключатель SI4 (см.рис.27,28). При етом включится електромагнит Y8 золотника PI8. Масло под давлением пройдет из магистралей 44-47 в магистраль 48 і в цилиндр ЦБ. Пиноль блокируется,и її нельзя отвести, если шлифовальная бабка в переднем положении. Масло в магистрали 44-47 подается только при отводе шлифовальной бабки, а електромагнит У8 можно включить только після того, как шлифовальная бабка придет в заднее положение і будет включен привід вироби.

При установці переключателя режимов в положение "Полуавтоматический режим" или переключателя перегона шлифовальной бабки в положение "Включен", включаются магнит У4,(см. рис.27,28), давление от магистрали 37 через распределитель PI4 і магистраль 141 поступает в цилиндр ЦЗ, который одним концом штока через систему рычагов расцепляет маховик з целью подачі, а другим концом - нажимает на путевой выключатель S5, позволяя работать механическому приводу подачі і блокируя ручную толчковую подачу.

При срабатывании цилиндра Ц9 і Ц10 (см. рис.27,28) от крана керування РУ перебрасывается рычаг керування гідропанелью ГП і происходит реверс стола. Опис роботи цилиндров Ц9 і Ц10 приведено также в разделе 7.2.1 "Перемещение стола".

Скоба ПАК вводится в работу гідроцилиндром Ц13 (см. рис. 27,28), который управляется золотником Р20 з електромагнитом Y10. Масло под давлением подается от насоса Н22 по магистралям 36, 49 или 50.

Шток цилиндра Ц14 приводит в рух собачку, которая через храповик і далее по кінематичної ланцюги передает импульсные переміщення, используемые как импульсы подачі. Скорость прохождения импульсов регулируется дросселем ДРЗ з ускоренным отводом штока обратным клапаном, встроенным в дроссель ДРЗ.

Цилиндр Ц14 управляется золотником Р29 от електромагнита Y19. Давление от насоса H2I по магистрали 51 подается к золотнику Р29 і при выключенном магните проходит в магистраль 52, далее через обратный клапан аппарата ДРЗ по магистрали 53 в левую полость цилиндра Ц14, отводя шток і замыкая путевой выключатель S24. При включении електромагнита Y19 давление подается по ланцюги 5I-P29-54 - справа в цилиндр Ц14, двигая шток і замыкая путевой выключатель S25, который отключает електромагнит Y19. Слив из цилиндра Ц14 идет по магистрали 53 через дроссель ДРЗ, регулирующий скорость руху штока цилиндра Ц14.

Гідропанель правая (блок А2) (см. рис.27,28) представляет собой узел, состоящий из блока дросселей (РП1 і РП3 для верстата 3У12УВФ10 или РП1, РП2 і РПЗ для напівавтомату 3У12ВФ11) і крана керування.

Кран керування состоит из основного золотника з ручным керуванням, поворотной втулки, корпуса, крышек.

Особливості конструкції крана обеспечивают:

На рис.27 изображено схематическое поперечное сечение крана, продольное схематическое сечение і сечение по рейке керування возвратом рукоятки крана в среднее (нейтральное) положение. В таблице приводится шестипозиционная схема положений крана керування і таблица операций, которые осуществляются при данном положении крана (на рис.27 кран изображен в положении I).

Кран керування позволяет выполнять наступні операции:

а) ручной перегон стола

Магистрали 38, 39 цилиндров Ц9 і Ц10 соединены з краном керування в его левом поперечном сечении. Если вдоль оси золотник керування находится в положении I (см. рис.27), то масло под давлением по магистрали 37 подводится к крану, внутри него к осевому сечению і через проточки в основном золотнике направляется к левому поперечному сечению і к поршням рейки возврата крана в нейтральное положение.

При повороте крана влево или вправо (в положение IV или VI) магистрали 37 і 38 или 39 соединяются, і цилиндр Ц9 или Ц10 поворачивает рычаг керування панелі. Происходит быстрый перегон стола.

Так как давление подводится также к обоим поршням возврата втулки крана в нейтральное положение, то при повороте крана вправо или влево приходится преодолевать сопротивление левого или правого поршня рейки.

Если рукоятку крана отпустить, то поршень, который был отжат, вернет рукоятку в нейтральное положение.

Ecли вдоль оси золотник находится в положении П (подвод), то сливная магистраль 62 отсоединяется от магистрали 17, каналы подвода давления к левому сечению крана і к поршням возврата в нейтральное положение втулки золотником в позиции П соединяются со сливом, поетому при повороте крана в положения III і V из позиции II швидкого перегона стола і возврата в нейтральное положение втулки нет;

б) пуск і зупинка стола (керування стоповым золотником СТ панелі ГП)

Масло под давлением подводится к поперечному сечению крана керування. В нейтральном положении относительно поворота в обоих осевых положениях золотника I і II магистраль 58 керування стоповым золотником СТ соединена со сливом. Панель включена (при включенном золотнике PI9).

При повороте крана вправо или влево і осевом положении I (в позициях IV і VI) стол вводится в работу (в магистраль 58 подается давление), но при отпускании рукоятки крана он автоматически возвратится в нейтральное положение. При осевом положении П (в позициях III і V) стол также введется в работу, і рукоятку крана можно отпустить.

Поршни рейки возврата в нейтральное положение разгружены; поворота рукоятки крана в нейтральное положение и, следовательно, остановки стола не будет;

в) керування скоростями стола

Магистраль 17 олива из панелі подводится к поперечному сечению крана керування. При осевом положении I золотника і повороте вправо или влево в позиции IV і VI магистраль 17 соединяется через золотник крана з магистралью 61 - сливом в бак. Одновременно работают циліндри Ц9 или Ц10, происходит быстрый перегон стола.

При осевом положении золотника врана П і повороте крана в позиции Ш или У магистраль 17 соединяется з магистралями 63 или 68, стол при етом перемещается со скоростями, которые определяются налаштуваннями дросселей РП1, РП2 или РП3.

ВНИМАНИЕ! ЧТОБЫ ПЕРЕВЕСТИ РУКОЯТКУ КРАНА ИЗ ЗАДНЕГО ПОЛОЖЕНИЯ I (ОТВОД) В ПЕРЕДНЕЕ ПОЛОЖЕНИЕ П (ПОДВОД), НЕОБХОДИМО СЛЕГКА ПОТЯНУТЬ ЕЕ ВВЕРХ И ЗАТЕМ НА СЕБЯ (БЛОКИРОВКА СЛУЧАЙНОГО БЫСТРОГО ПОДВОДА).

От насоса Н22 (см. рис.27, 28) по трассе 147 давление подается к гідрораспределителю PI2 з двумя електромагнитами. При включении електромагнита У27 давление по магистрали 145 подается к аксиально-поршневому гідродвигателю ГМ приводу швидкого перегона. При включении електромагнита У25 вращение гідродвигуна ГМ реверсируется.

Регулювання скорости обертання гідродвигуна ГМ не предусмотрена. При необходимости максимальная скорость, определяемая производитель-ностью насоса Н22, може быть снижена до желательных пределов установкой сопротивления на магистрали 147 (подвод давления к гідродвигателю ГМ).

| Наименование параметра | 3Б12 | 3У12АФ11 | 3У12ВФ11 | 3У12УВФ10 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | П | А | В | |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 | 200 | 200 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 | 500 | 500 |

| Наименьший і наибольший диаметр шлифования, мм | 8..200 | |||

| Рекомендуемый диаметр шлифования, мм | 20..60 | 20..60 | 20..60 | |

| Наибольшая длина шлифования, мм | 450 | 450 | 450 | 450 |

| Наибольшая длина внутреннего шлифования, мм | 75 | 75 | 75 | |

| Рекомендуемый диапазон диаметров шлифуемых отверстий, мм | 13..50 | 15..50 | 15..50 | |

| Наибольшая рекомендуемая масса вироби, кг | 15 | 15 | ||

| Наименьший і наибольший диаметр шлифуемого отверстия, мм | 25..50 | |||

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 125 | ||

| Высота центров над столом, мм | 125 ±2 | 125 ±2 | ||

| Расстояние от подошвы верстата до оси вироби, мм | 1090 | 1095 | 1095 | 1095 |

| Точность | ||||

| Постоянство диаметра в продольном сечении, мм | 0,003 | |||

| Круглость, мм | 0,0006 | |||

| Стол верстата | ||||

| Наибольшее продольное перемещение стола механическое / ручное, мм | 500 / 550 | 500 / 500 | 500 / 500 | 500 / 500 |

| Наименьший ход стола между упорами, мм | 4 | |||

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59 / 31,9 | 1,2 / 14,27 | 1,2 / 14,27 | 1,2 / 14,27 |

| Скорость переміщення стола от гідросистемы (регулювання Б/с), м/мин | 0,1..5 | 0,03..5,0 | 0,03..5,0 | 0,03..5,0 |

| Наибольший угол поворота верхнего стола по часовий / против часовий стрелки, град | 6° / 7° | 8,5° / 8,5° | 8,5° / 8,5° | 8,5° / 8,5° |

| Шлифовальная бабка | ||||

| Наибольшее перемещение шлифовальной бабки по винту подачі, мм | 110 | 100 | 100 | 100 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | |||

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 40 | 55 | 55 | 55 |

| Время швидкого установочного переміщення (подвода і відведення) шлифовальной бабки, с | 3 | 4 | 4 | |

| Точность повторного швидкого установочного подвода шлифовальной бабки, мм | 0,001 | |||

| Угол поворота шлифовальной бабки, град | ±30° | ±30° | ±30° | ±30° |

| Угол поворота шлифовальния, град | 90° | 90° | ||

| Шлифовальный круг по ГОСТ 2424-67 | 200..300 х 40 х 127 | 300..400 х 40 х 203 | 300..400 х 50 х 203 | 300..400 х 50 х 203 |

| Диаметр кінця шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5), мм | Ø 50 | Ø 65 | Ø 65 | Ø 65 |

| Частота обертання шпинделя наружного шлифования, об/мин | 2250 | 2390, 2000, 1670 | 2390, 2000, 1670 | 2390, 2000, 1670 |

| Скорость шлифовального круга (устанавливается сменными шкивами) - изношенного / неизношенного, м/с | 27 / 35 | 37,5; 31,5; 26,25 / 50; 42; 35 | 37,5; 31,5; 26,25 / 50; 42; 35 | 37,5; 31,5; 26,25 / 50; 42; 35 |

| Механізм подачі шлифовальной бабки | ||||

| Величина ходу автоматичною импульсной подачі на диаметр (регулювання бесступенчатое) - периодическая подача з реверсированием стола, мм | 0,002..0,024 12 подач |

0,002..0,06 | 0,001..0,05 | 0,001..0,05 |

| Скорость врезной подачі (регулювання бесступенчатое), мм/мин | 0,03..15 | 0,025..15 | - | |

| Скорость реверса врезной подачі, мм/мин на радиус | 15 | 15 | - | |

| Величина переміщення шлифовальной бабки на одно деление лимба, мм на радиус | 0,002 | 0,002 | 0,002±0,001 | |

| Величина переміщення шлифовальной бабки за один оборот маховика, мм на радиус | 0,5 | 0,25 | 0,25 | 0,25±0,005 |

| Величина ручной толчковой подачі шлифовальной бабки, мм на радиус | 0,0005 | 0,0005 | 0,0005±0,00025 | |

| Величина ходу автоматичною подачі шлифовальной бабки, соответствующей наибольшему припуску, мм на диаметр не более | 1,0 | 1,5 | 1,5 | |

| Скорость швидкого установочного переміщення шлифовальной бабки, м/мин на радиус | 1,2 | 0,14 | 0,15 | |

| Скорость швидкого перегона шлифовальной бабки (для исполнения з перегоном), м/мин | 140 | 140 | ||

| Приспособление для внутреннего шлифования | ||||

| Диаметр внутришлифовальной головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

Ø 13..40 | Ø 13..40 | Ø 13..40 |

| Число оборотів внутришлифовального шпинделя | 16750 | 16000 | 22000 | 22000 |

| Передня бабка (бабка вироби) | ||||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 78..780 | 55..900 | 55..900 | 55..900 |

| Угол поворота в сторону шлифовального круга (по часовий стрелке), град | 90° | 90° | 90° | 90° |

| Угол поворота в сторону от шлифовального круга (против часовий стрелки), град | 30° | 30° | 30° | 30° |

| Конус шпинделя передньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 | Морзе 4 | Морзе 4 |

| Задня бабка | ||||

| Величина відведення пиноли задньої бабки от руки, мм | 25 | 30 | 30 | 30 |

| Конус шпинделя пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 | Морзе 4 | Морзе 4 |

| Привід і електрообладнання верстата | ||||

| Количество електродвигателей на станке | 7 | 11 | 10 | 9 |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 3,0 (2М) | 4,0 | 5,5 (3000) | 5,5 |

| Електродвигун внутришлифовального шпинделя, кВт (об/мин) | 1,1 (7М) | 1,1 | 1,1 (3000) | 1,1 (3000) |

| Електродвигун приводу вироби, кВт (об/мин) | 1,0 (1М) | 0,85 | 0,75 (2200) | 0,75 (2200) |

| Електродвигун приводу подачі, кВт (об/мин) | 0,37 | 0,37 (3000) | 0,37 (3000) | |

| Електродвигун насоса гідросистемы, кВт (об/мин) | 1,0 (3М) | 3,0 | 3,0 (1000) | 3,0 (1000) |

| Електродвигун насоса системы змазки шпинделя, кВт (об/мин) | 0,27 (4М) | 0,27 | 0,27 (1500) | 0,27 (1500) |

| Електродвигун насоса системы охлаждения СОЖ, кВт | 0,15 | 0,12 (3000) | 0,12 (3000) | 0,12 (3000) |

| Електродвигун магнитного сепаратора, кВт | 0,15 | 0,12 | 0,08 (1500) | 0,08 (1500) |

| Електродвигун приводу перегону столу, кВт | 0,25 | |||

| Електродвигун вентилятора охолодження мастила шпинделя кола та шпинделя бабки вироби, кВт | 0,12 | 0,12 (3000) | 0,12 (3000) | |

| Електродвигун приводу транспортера фільтра, кВт | 0,08 | 0,08 (1500) | 0,08 (1500) | |

| Загальна потужність всіх електродвигунів, кВт | 11,4 | 11 | ||

| Габаритні розміри та маса верстата | ||||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 2600 х 1750 х 1750 | 2260 х 1780 х 1680 | 2260 х 1780 х 1680 | |

| Маса верстата з електрообладнанням та охолодженням, кг | 3000 | 4200 | 4200 |

Продавці, пропозиції, ціни База даних