Виробник універсального круглошліфувального верстата 3К12 - Ленінаканський завод шліфувальних верстатів м. Ленінакан (м. Гюмрі) Вірменія.

Верстат моделі 3К12 замінив застарілу модель круглошліфувального верстата 3Б12.

Універсальний круглошліфувальний верстат 3К12 призначений для шліфування зовнішніх та внутрішніх циліндричних, конічних та торцевих поверхонь в умовах індивідуального та дрібносерійного виробництва з установкою деталі у центрах або кулачковому патроні.

Наявність поворотного столу дозволяє шліфувати пологі конічні поверхні в центрах.

Круті конічні поверхні можуть бути прошліфовані за допомогою розвороту виробу бабки або шліфувальної бабки.

Переміщення верхньої частинини шліфувальної бабки щодо нижньої дозволяє шліфувати периферією кола торець деталі, що закріплена в патроні.

На верстаті 3К12 можна вести обробку такими способами:

Точність обробки – у межах 1-2 класів.

Верстат призначений для роботи на швидкості шліфування 35 м/с або 50 м/с.

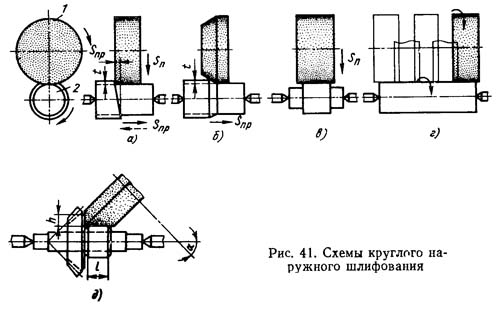

Способи круглого шліфування

Зовнішнє кругле шліфування заготовок типу тіл обертання можна здійснити поздовжніми робочими ходуми, врізанням та уступами.

Шліфування поздовжніми робочими ходуми (рис. 41 а). Заготовка 2, що шліфується, обертаючись на нерухомих центрах, здійснює поздовжнє переміщення вздовж своєї осі з подачею Sпр (мм/хв). В кінці подвійного або кожного проходу шліфувальний круг 1 подають у напрямку, перпендикулярному осі заготовки 2, на встановлену глибину шліфування або поперечну подачу SП, рівну глибині t шліфування. Цей спосіб вигідно застосовувати для шліфування заготовки із циліндричною поверхнею великої довжини. Глибину шліфування вибирають трохи більше 0,05 мм.

Глибинне шліфування (рис. 41 б) як різновид шліфування з поздовжньою подачею кола застосовують при обробці жорстких коротких заготовок зі зняттям припуску до 0,4 мм за один прохід. Основну роботу різання виконує конічна частинина кола, а циліндрична частинина його лише зачищає поверхню заготовки. Таким чином, при глибинному шліфуванні поєднують обдирне і чистове шліфування.

Іноді застосовують шліфування двома встановленими поруч колами, причому коло для обдирного шліфування вибирають з більшим зерном і більшою твердістю, ніж коло для чистового шліфування. Для зручності редагування першого кола між колами встановлюють прокладку товщиною 5-6 мм. При глибинному шліфуванні необхідний повний сход кола зі заготовки, що шліфується.

Врізне шліфування (рис. 41, в) застосовують при обдирному і чистовому шліфуванні циліндричних заготовок. Шліфування проводять одним широким колом, висота якого на 1 - 1,5 мм більше довжини поверхні, що шліфується. Заготівля не має поздовжньої подачі. Поперечну подачу кола на задану глибину проводять безперервно чи періодично. Для отримання поверхні з меншим відхиленням форми та параметром шорсткості колу повідомляють додаткове осьове коливальне (осцилююче) переміщення (до 3 мм) вліво та вправо.

Переваги обробки заготівлі у такий спосіб перед шліфуванням поздовжніми проходами такі: подача кола проводиться безперервно; можна шліфувати фасонні заготовки профільованим шліфувальним колом; на шпиндель можна встановлювати два або три кола та шліфувати одночасно кілька ділянок заготівлі.

Недоліки способу врізання: внаслідок високої продуктивності виділяється велика кількість теплоти; коло та заготівля нагріваються сильніше, ніж при звичайному шліфуванні, тому шліфування необхідно проводити з рясним охолодженням; відбувається швидше спотворення геометричної форми кола, і тому потрібна частіша його правка.

Шліфування уступами (рис. 41, г). При цьому способі поєднується шліфування поздовжніми проходами та врізне. Цей спосіб застосовують при шліфуванні довгих заготовок. Спочатку шліфують одну ділянку валу при поперечній подачі кола, потім сусідню з ним ділянку і т. д. Краї ділянок при шліфуванні перекривають один одного на 5-10 мм, проте оброблена поверхня виходить ступінчастою. Тому на кожній ділянці знімають неповний припуск. Шар, що залишився, рівний 0,02-0,08 мм, знімають двома-трьома швидкими поздовжніми проходами.

Ступінчасті заготовки починають шліфувати зі сходів більшого діаметра; при різній довжині щаблів висоту шліфувального кола вибирають рівною довжині найменшого ступеня та шліфування проводять уступами.

Під обдирним шліфуванням розуміють шліфування, призначене для видалення із заготівлі дефектного шару матеріалу після лиття, кування, штампування, прокатки та зварювання.

При чистовому шліфуванні на відміну від обдирного переслідується мета досягти необхідних форми і параметра шорсткості поверхні, що шліфується. Поділ шліфувальних операцій на обдирне та чистове шліфування дає можливість підвищити продуктивність шліфувальних верстатів та використовувати при обдирному шліфуванні менш точне обладнання. Якщо обдирне та чистове шліфування проводять на точних верстатах, необхідно при обдирному шліфуванні застосовувати знижені подачі для збереження точності шліфувального верстата.

Центрові круглошліфувальні верстати ділять на прості, універсальні та спеціальні.

На простих круглошліфувальних верстатах можливий поворот верхнього столу на кут а = 6 °, що дозволяє шліфувати конуси з малим кутом при вершині.

На універсальних круглошліфувальних верстатах крім повороту верхнього столу можливий поворот як заготовки, що шліфується, так і шліфувального круга. Це дає можливість шліфувати на верстатах конуси з великим кутом при вершині та торцеві поверхні.

Для виготовлення деталей складних профілів застосовують спеціальні напівавтомати та автомати . У машинобудуванні застосовують різні деталі складних профілів, наприклад, колінчасті та розподільні вали, багатошліцеві вали, зубчасті колеса, кільця кулькових та роликових підшипників, фасонні різальні інструменти.

Круглошліфувальні верстати характеризуються найбільшими діаметром і довжиною заготовки, що шліфується. Для верстатів загального призначення найбільший діаметр заготовки, що шліфується 100 - 1600 мм, а найбільша довжина 150-12 500 мм. Круглошліфувальні горизонтальні центрові верстати загального призначення, у тому числі з ЧПУ, з поворотними та неповоротними шліфувальною та передньою бабками, призначені для поздовжнього та врізного шліфування.

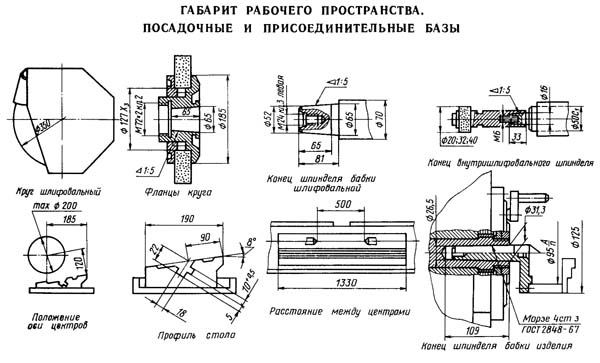

Габарит робочого простору верстата 3К12

Фото круглошліфувального верстата 3К12

Фото круглошліфувального верстата 3К12. Дивитись у збільшеному масштабі

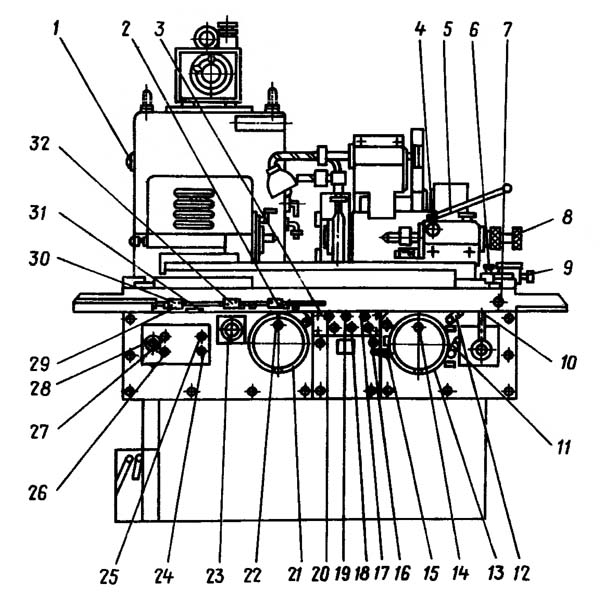

Розташування складових частинин круглошліфувального верстата 3К12

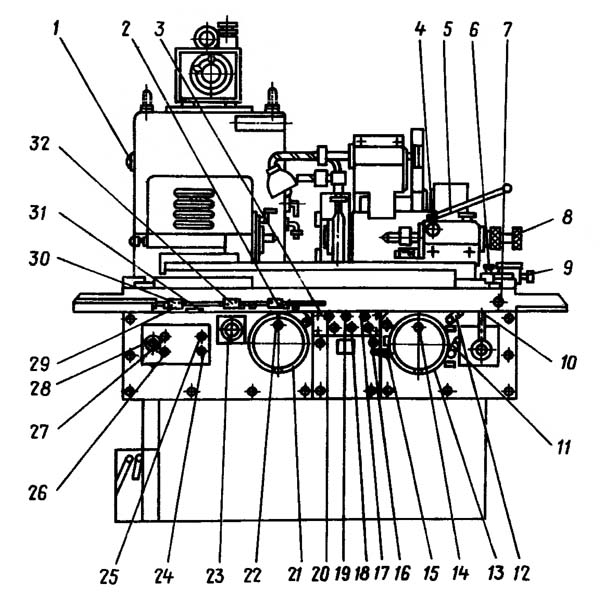

Розташування органів керування шлифовальным верстатом 3К12

Питание ланцюгів електроустаткування осуществляется следующими напряжениями:

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

На станке 3К12 установлены електродвигатели:

Общая мощность всех електродвигателей - 9,5 кВт

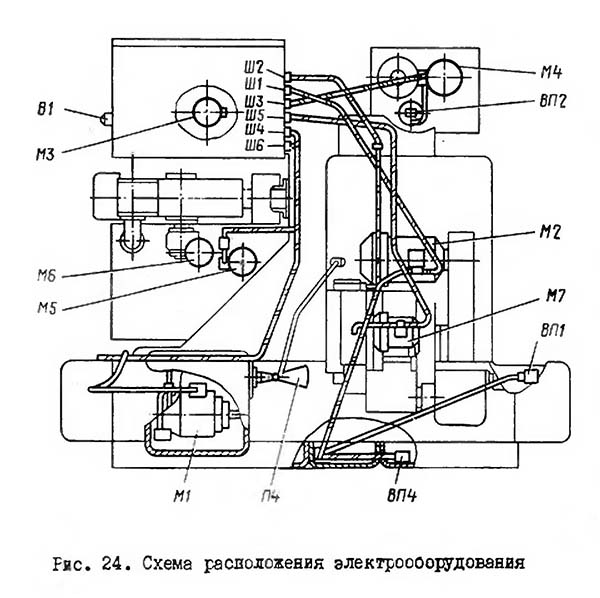

Електроустаткування верстата (рис. 24-31) выполнено для живлення от трехфазной сети 380 В, 50 Гц.

На станке установлено шесть асинхронных електродвигателей і один електродвигатель постоянного тока.

Напряжение живлення електрических ланцюгів верстата: ланцюги керування переменного тока - 110 В; ланцюги освещения - 24 В; ланцюги сигнализации -5В.

Вся аппаратура керування і сигнализации сосредоточена в електрошкафу.

Конечный выключатель ВП1 установлен в станине і механически связан з рукояткой подвода шлифовальной бабки. Он контролирует положение шлифовальной бабки.

Конечный выключатель ВП2 размещен в реле контроля змазки. Он контролирует протекание змазки через шпиндель шлифовальной бабки.

ВПЗ находится на внутришлифовальном приспособлении. Он контролирует верхнее (откинутое положение приспособления).

ВП4 установлен в механізме подачі. Он контролирует положение "Готов размер".

При первоначальном пуске верстата необходимо прежде всего проверить надежность заземления і качество монтажа електроустаткування.

После осмотра отключать провода живлення всех електродвигателей или отсоединять их от приводимых механізмов (снять ремни). При помощи вводного автомата подсоединить верстат к цеховой сети.

При помощи кнопок і переключателей верстата проверить четкость срабатывания магнитных пускачів і реле.

Подключить електродвигатели і проверить правильность направления их обертання.

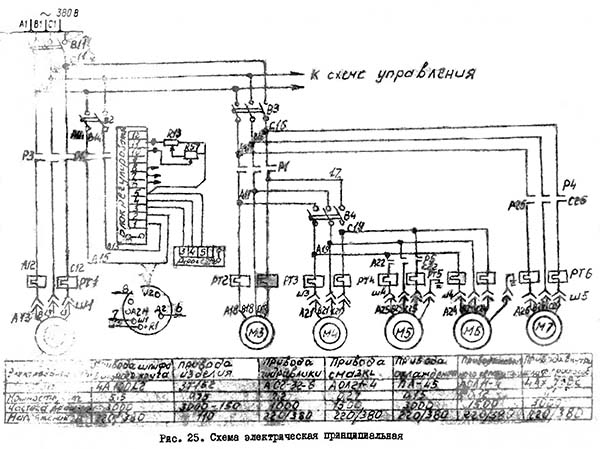

При выпуске верстата з приводом вироби ПМУ - см. рис. 25, 27, 28, 30.

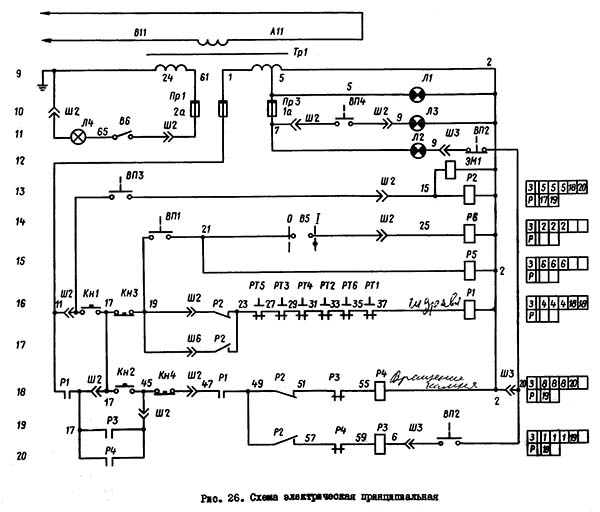

При выпуске верстата з тиристорным приводом вироби - см. рис. 26, 27, 29, 31.

В начале роботи шлифовальная бабка находится в исходном положении, выключатель ВП1 не нажат.

Кронштейн внутришлифовального приспособления откинут, выключатель ВП3 нажат.

Реле контроля змазки шпинделя находится в исходном положении, при етом ВП2 не нажат.

Для подготовка к работе необходимо:

При нажиме на кнопку Кн1 "Загальний пуск" получает питание катушка магнитного пускателя Р1 і становится на самопитание (см. ланцюг 11 і 17). К сети подключаются електродвигуна гідравлики М3 насоса змазки М4 і магнитного сепараторе М6. После срабатывания реле змазки переключатель ВП2 нажимается. Лампа "Нет змазки" гаснет.

Далее необходимо нажать кнопку Кн2 "Пуск шлифовального круга". Получает питание і становится на самопитание катушка магнитного пускателя Р3 (см. ланцюг 17 і 45). Включается електродвигатель наружного шлифования М2.

Гідравлически з помощью рукоятки керування осуществляют подвод шлифовальной бабки. При етом нажимается выключатель ВП1, в результате чего получают питание магнитные пускателя Р5 і Р6. Включаются електродвигатели вироби M1 і охлаждения М5.

Скорость електродвигуна вироби може регулироваться резистором R1. Увімкнення ходу стола і подачі осуществляется рукоятками керування, а сами руху осуществляются гідравлически. Когда изделие отшлифовано в номинал, нажимается выключатель ВП4 (7 - 9), і загорается сигнальная лампа "Готов размер".

Шлифовальную бабку отводят гідравлически (рукояткой), отпускается выключатель ВП1 (19-21).

Пускатели Р5 і Р6 (21-2) теряют питание. Электродвигатели М1 і М5 отключаются. Рабочий производит смену детали. Цикл окончен.

ВНИМАНИЕ! Прежде чем начать работать в режиме внутренней шлифовки, необходимо рукоятку подвода шлифовальной бабки установить в положение подвода. При етом будет нажат выключатель ВП1. Остальные подготовительные операции производят аналогично предыдущему режиму, за исключением переключателя В5 (21 - 25), который оставляют в положении "Отключено". Опускают кронштейн внутришлифовального приспособления. Выключатель ВП3 (11-15) отпускается і отключает пускатель Р2 і електромагнит Эм1. Р2 переключает свои контакты в цепях (хх-хх), 47-51.

Нажимают кнопку Кн1 "пуск общий".

При етом получают питание пускатели Р1 і Р5. К сети подключаются електродвигатели гідравлики М3, магнитного сепаратора М6, насоса охлаждения М5.

В случае необходимости охолодження може быть отключено специальным краном.

Нажимают кнопку Кн2 "Пуск шлифовального круга". Катушка магнитного пускателя Р4 (11-45) получает питание і становится на самопитание.

Включачается електродвигатель приспособления М7. Переключателем В5 включают катушку пускателя Р6.

Включается електродвигатель вироби М1. Частота обертання електродвигуна вироби може регулироваться резистором R1.

Увімкнення ходу стола і подачі осуществляется рукоятками керування, как і при наружном шлифовании. После окончания шлифования движением стола шлифовальный шпиндель выводится из вироби. Переключателем В5 останавливают изделие. Охлаждения отключают краном.

1. Работа шпинделя наружного шлифования невозможна при отсутствии змазки. Ланцюг 20-6.

2. Внутреннее шлифование осуществляется только при подведенной шлифовальной бабке, т.е. когда нажат выключатель ВП1.

3. Если в прцессе внутреннего шлифования каким-либо образом рукоятка подвода шлифовальной бабки будет расфиксирована і отведена, то произойдет общий останов верстата.

4. Одновременное увімкнення електродвигателей наружного і внутреннего шлифования невозможно благодаря наличию размыкающих контактов Р3 і Р4 в цепях 51 - 55, 57 - 59, а также переключающего контакта Р2 (49 - 51, 57 - 59).

5. Электромагнит Эм1 (15-2) осуществляет блокировку швидкого відведення шлифовальной бабки при внутреннем шлифования.

Захист схеми от токов короткого замыкания осуществляется автоматами B1, B4 і предохранителями Пр1, Пр3.

Захист електродвигателей от токов перегрузки обеспечивается при помощи двухфазных тепловых реле РТ1, РТ6, а также автоматическим выключателем з гідравлическим замедлением В2 в ланцюги електродвигуна вироби. Аварийная защита верстата обеспечивается кнопкой керування Кн3 "Загальний стоп" з грибовидным толкателем красного цвета і автоматическим выключателем B1. Нулевая защита обеспечивается замыкающим контактом пускателя P1. При исчезновении напряжения верстат снова можно включить только посредством нажатия кнопки Кн1 "Пуск общий".

На електрошкафу расположено сигнальное табло з лампами:

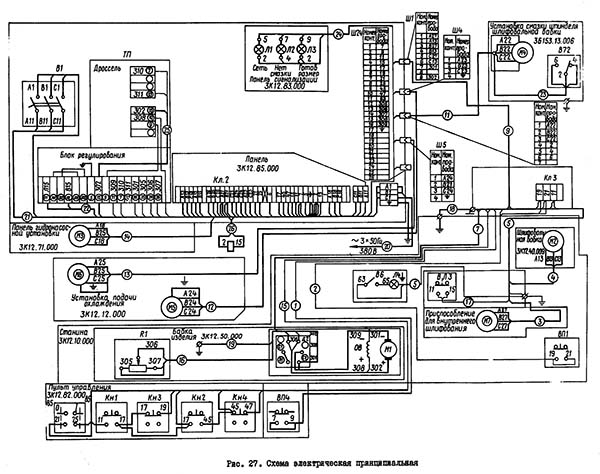

Електрична схема круглошлифовального верстата 3К12

Електрична схема круглошлифовального верстата 3К12. Дивитись у збільшеному масштабі

Електрична схема круглошлифовального верстата 3К12

Електрична схема круглошлифовального верстата 3К12. Дивитись у збільшеному масштабі

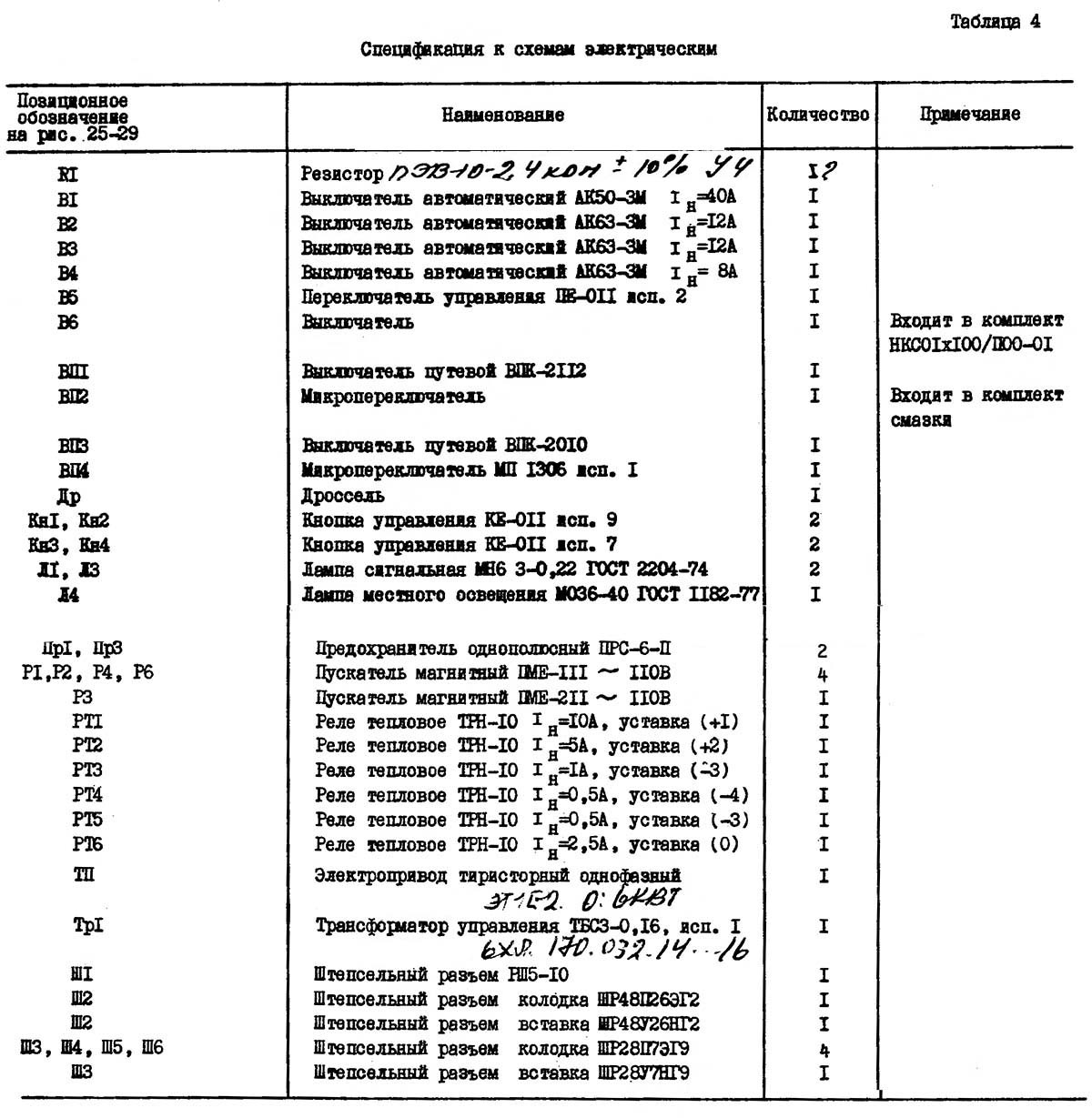

Список елементів круглошлифовального верстата 3К12

Список елементів круглошлифовального верстата 3К12. Дивитись у збільшеному масштабі

Схема розположення електроустаткування круглошлифовального верстата 3К12

Монтажная схема круглошлифовального верстата 3К12

Схема Монтажная круглошлифовального верстата 3К12. Дивитись у збільшеному масштабі

| Наименование параметра | 3Б12 | 3К12 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого вироби, мм | 200 | 200 |

| Наибольшая длина обрабатываемого вироби (РМЦ), мм | 500 | 500 |

| Наибольшая длина шлифования, мм | 450 | 450 |

| Наибольший диаметр круглого шлифования, мм | 200 | 200 |

| Рекомендуемый диаметр круглого шлифования, мм | 8..60 | 8..60 |

| Рекомендуемый диаметр внутреннего шлифования, мм | 25..100 | 25..100 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | 120 |

| Станина і столы верстата | ||

| Наибольшее продольное перемещение стола от руки/автомат, мм | 550/ 500 | 550/ 500 |

| Наименьший ход стола между упорами, мм | 4 | 2 |

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59/ 31,9 | 1,6/ 32,0 |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,1..5 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6 | 6 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7 | 7 |

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 110 | 110 |

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | 230 |

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 40 | 40 |

| Поворот шлифовальной бабки, град | 90 | 90 |

| Шлифовальный круг по ГОСТ 2424-67 | 300 х 40 х 127 | 350 х 40 х 127 |

| Діаметр шліфувального кола - найбільший/найменший, м/с | 300/200 | |

| Діаметр шліфувального кола - посадковий, м/с | 127 | 127 |

| Найбільша висота кола, що встановлюється, мм | 40 | 40 |

| Частота обертання шпинделя зовнішнього шліфування, об/хв. | 2250 | 2720 |

| Поштовх подача - періодична подача з реверсуванням столу, мм | 1,2 | |

| Величина поперечного переміщення шліфувальної бабки за один оборот маховика, мм | 0,5 | 0,5 |

| Швидкість швидкого настановного переміщення шліфувальної бабки, мм/хв. | 1,2 | 1,0 |

| Кінець шліфувального шпинделя за ГОСТ 2323-67 (конусність 1:5, номінальний діаметр), мм | 50 | 65 |

| Пристрій для внутрішнього шліфування | ||

| Діаметр внутрішньошліфувальної головки, мм | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

| Число оборотів внутрішньошліфувального шпинделя | 16750 | 16750 |

| Передня бабка (бабка виробу) | ||

| Частота обертання виробу (безступінчасте регулювання), об/хв | 78..780 | 52..780 |

| Кут повороту у бік шліфувального круга, град | 90 | 90 |

| Кут повороту убік від шліфувального круга, град | 30 | 30 |

| Конус шпинделя передньої бабки за ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Задня бабка | ||

| Величина відведення пінолі задньої бабки від руки, мм | 25 | 30 |

| Конус шпинделя пінолі задньої бабки згідно з ГОСТ 2847-67 | Морзе 3 | Морзе 4 |

| Привід та електроустаткування верстата | ||

| Кількість електродвигунів на верстаті | 7 | 7 |

| Електродвигун шпинделя шліфувальної бабки 2М, кВт | 3,0 | 5,5 |

| Електродвигун внутрішньошліфувального шпинделя 7М, кВт | 1,1 | 1,1 |

| Електродвигун приводу виробу 1М, кВт | 1,0 | 0,7 |

| Електродвигун насоса гідросистеми 3М, кВт | 1,0 | 2,2 |

| Електродвигун насоса системи змащення шпинделя 4М, кВт | 0,27 | 0,27 |

| Електродвигун насоса системи охолодження 5М, кВт | 0,15 | 0,15 |

| Електродвигун магнітного сепаратора 6М, кВт | 0,12 | 0,12 |

| Габаритні розміри та маса верстата | ||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 2600 х 1750 х 1750 | 2600 х 1900 х 1975 |

| Маса верстата з електрообладнанням та охолодженням, кг | 3000 | 3100 |