Виробником токарного верстата поздовжнього точення з ЧПУ 11Б25ВФ4 є Ленінградський завод верстатів-автоматів (ЛЗСА) , заснований у 1927 році.

З 1984 завод ЛЗСА входить в Об'єднання прецизійного верстатобудування з 1993 року входить в Санкт-Петербурзький Завод прецизійного верстатобудування .

Одношпиндельний прутковий автомат поздовжнього точення (токарно-подовжній) з ЧПУ 11Б25ВФ4 призначений для токарної обробки деталей гіпа тіл обертання з каліброваного прутка діаметром до 25 мм в умовах дрібносерійного та середньосерійного виробництва.

Верстат 11Б25ВФ4 призначений для повної обробки деталей типу тіл обертання складної конфігурації з каліброваного дроту діаметром до 25 мм в автоматичному циклі.

Оснащення автомата 11Б25ВФ4 рухомою шпиндельною бабкою, поперечним супортом з 12-позиційною револьверною головкою, в шести позиціях якої можуть встановлюватися інструменти, що обертаються, рухомим протишпинделем і механізмом індексації головного шпинделя перетворюють його в універсальний багатоопераційний автомат.

На ньому, крім токарних робіт, можна проводити доробкові операції у вигляді поперечного та позацентрового свердління, фрезерування, різьблення.

Автомат 11Б25ВФ4 призначений для великосерійного та масового виробництва деталей годинної, точної приладобудівної та радіоелектронної промисловості.

Застосування автомата 11Б25ВФ4 у серійному виробництві економічно виправдане завдяки швидкості переналагодження з однієї деталі на іншу, оптимальному режиму різання при постійному моменті приводу головного руху, а також жорсткості та високій частоті обертання шпинделя, що забезпечують можливість обробки твердосплавним інструментом.

На автоматі можна проводити такі види робіт:

Наявність механізму індексації головного шпинделя, що забезпечує його поворот на кут кратний 30°, дозволяє обробляти деталі під відповідними кутами щодо її спочатку орієнтованої поверхні.

Обробка деталей на автоматі може проводитися в нерухомому люнеті, у люнеті, що обертається, або без люнета.

Автомат має оригінальну для автомата поздовжнього точення компонування. У лівій частинині жорсткої станини, встановленої на низькій литій основі під кутом 20°, змонтовані шпиндельна бабка та поперечний супорт з приводами подач. Праворуч на верхній площині станини кріпиться протишпиндель. Двигун приводу головного руху, станція охолодження та мастила, електрошафа та гідрошафа змонтовані безпосередньо на підставі.

Шпиндельна бабка, поперечний супорт і протишпиндель переміщаються по направляючих ковзання, армованим фторлонової стрічкою.

Привід головного руху здійснюється від двигуна постійного струму з тиристорним перетворювачем за допомогою зубчастої та поліклінової ремінної передач. Привід обертання протишпинделя здійснюється від двигуна приводу головного руху електромагнітну муфту. Приводи подач шпиндельної бабки, поперечного супорта та протишпинделя виробляються від високомоментних двигунів постійного струму через плоскозубчасті ремінні передачі та кулькові гвинтові пари.

Поворот револьверної головки здійснюється в будь-яку позицію по найкоротшому шляху без проміжної фіксації від високомоментного індивідуального електродвигуна.

Обертання доробкового та осьового інструменту відбувається тільки в робочій позиції від того ж електродвигуна. Інструменти налаштовуються поза верстатом на спеціальному приладі.

Протишпиндель забезпечує підтримку оброблюваної деталі при відрізку (чим досягається відрізка без грата), а також обробку відрізаної деталі з боку відрізки.

Завантажувальний пристрій виконаний у вигляді труби з отворами для прутка та штовхача. Підтискання прутка під час обробки проводиться за допомогою вантажу.

Автомат може бути оснащений транспортером видалення стружки.

Система змащення централізована періодичної дії та циркуляційна безперервна подача.

Пристрій ЧПУ 2Р32 забезпечує завдання подачі в мм/хв або мм/об і виконує кругову або лінійну інтерполяцію, швидкий хід одночасно по всіх координатах, різьбонарізання циліндричне, конічне, торцеве, однозахідне та багатозахідне. Обробна програма може вводитися на пульті пристрою або за допомогою восьмидоріжкової перфострічки.

Точність деталей, що обробляються: по діаметру - 5 квалітет; за довжиною - 7 квалітет.

Клас точності токарного автомата за ГОСТ 8—82Е.

Розробник - Ленінградське СКБПС (Спеціальне Конструкторське Бюро Прецизійного Верстатобудування, ІПН: 7813045018, м. Санкт-Петербург, вул. Велика Різночинна, 14, 1984..2011 роки).

За прутковими автоматами поздовжнього точення закріпилася ще одна назва — верстати швейцарського типу . Таке визначення прийнято у всьому світі і англійською мовою звучить як Swiss type.

Токарний верстат швейцарського типу має принципову відмінність від моделей класичного зразка: не різець рухається вздовж заготовки, а обертається заготівля подається (подовжнє поступальне переміщення по осі Z) на різець.

Таким чином, зона різання знаходиться поряд з місцем затискання заготовки, чим забезпечується висока жорсткість (заготівля не прогинається) і точність обробки, яка, до того ж, не залежить від довжини заготовки.

Вперше цей принцип був реалізований у 1880-му році верстатобудівниками швейцарського міста Мутьє, через що верстати цього різновиду і стали називати швейцарськими Swiss type.

Завдяки системі числового програмного керування (ЧПУ) навіть найскладніша обробка виконується автоматично.

Сучасні верстати-автомати швейцарського типу можуть комплектуватися різноманітними додатковими пристроями та пристроями:

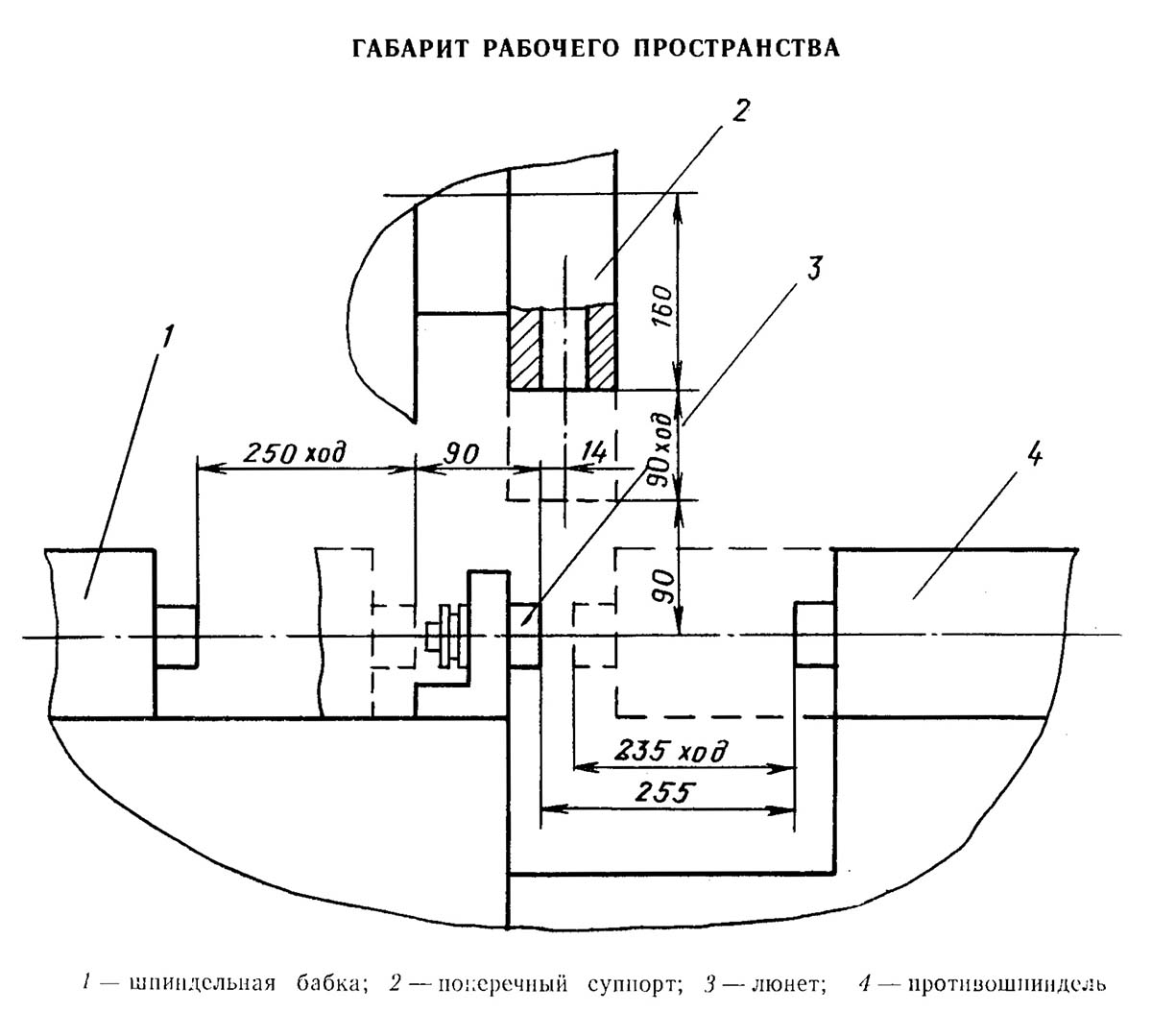

Габаритні розміри робочого простору токарного верстата 11Б25ВФ4

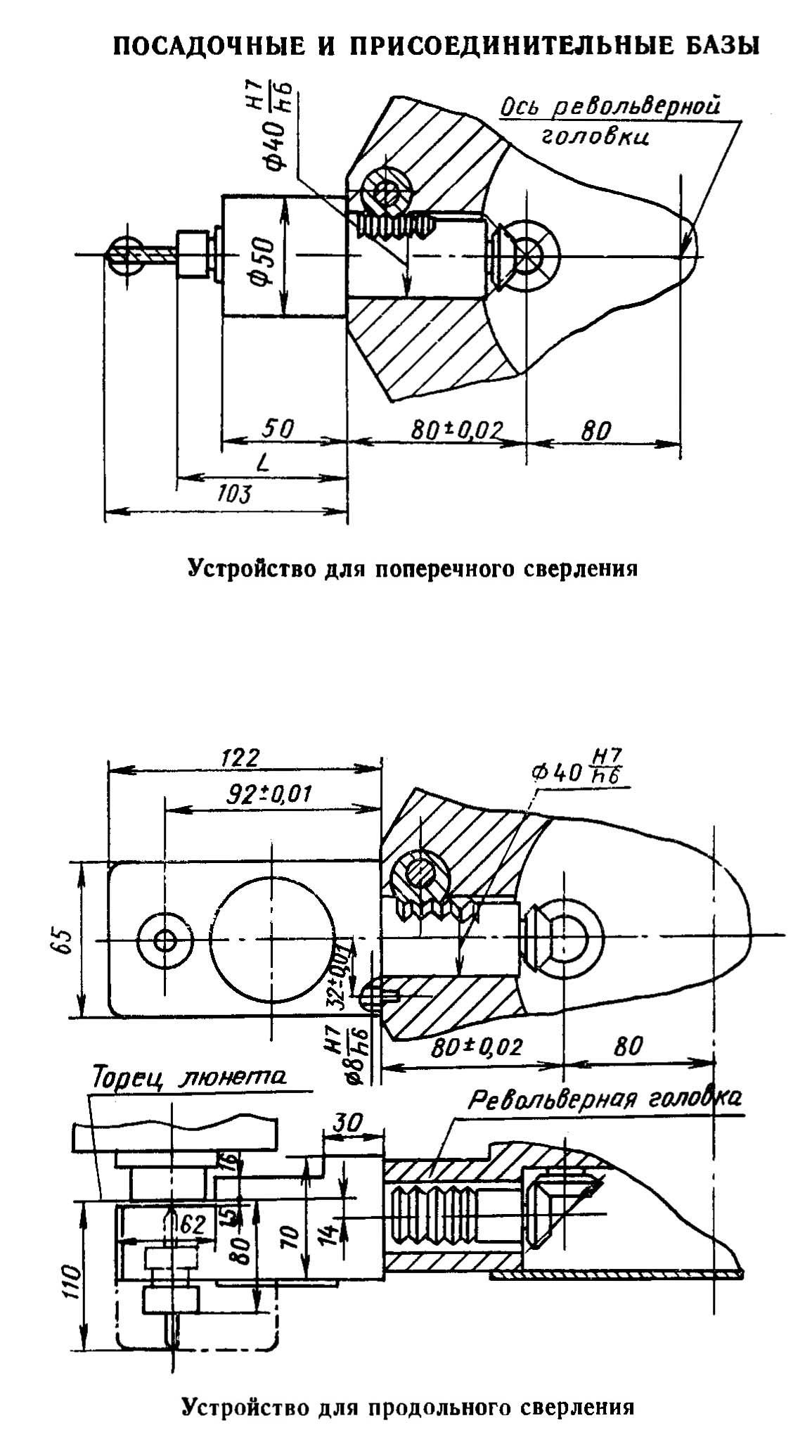

Посадочні та приєднувальні бази токарного верстата 11Б25ВФ4

Посадочні та приєднувальні бази токарного верстата 11Б25ВФ4. Дивитись у збільшеному масштабі

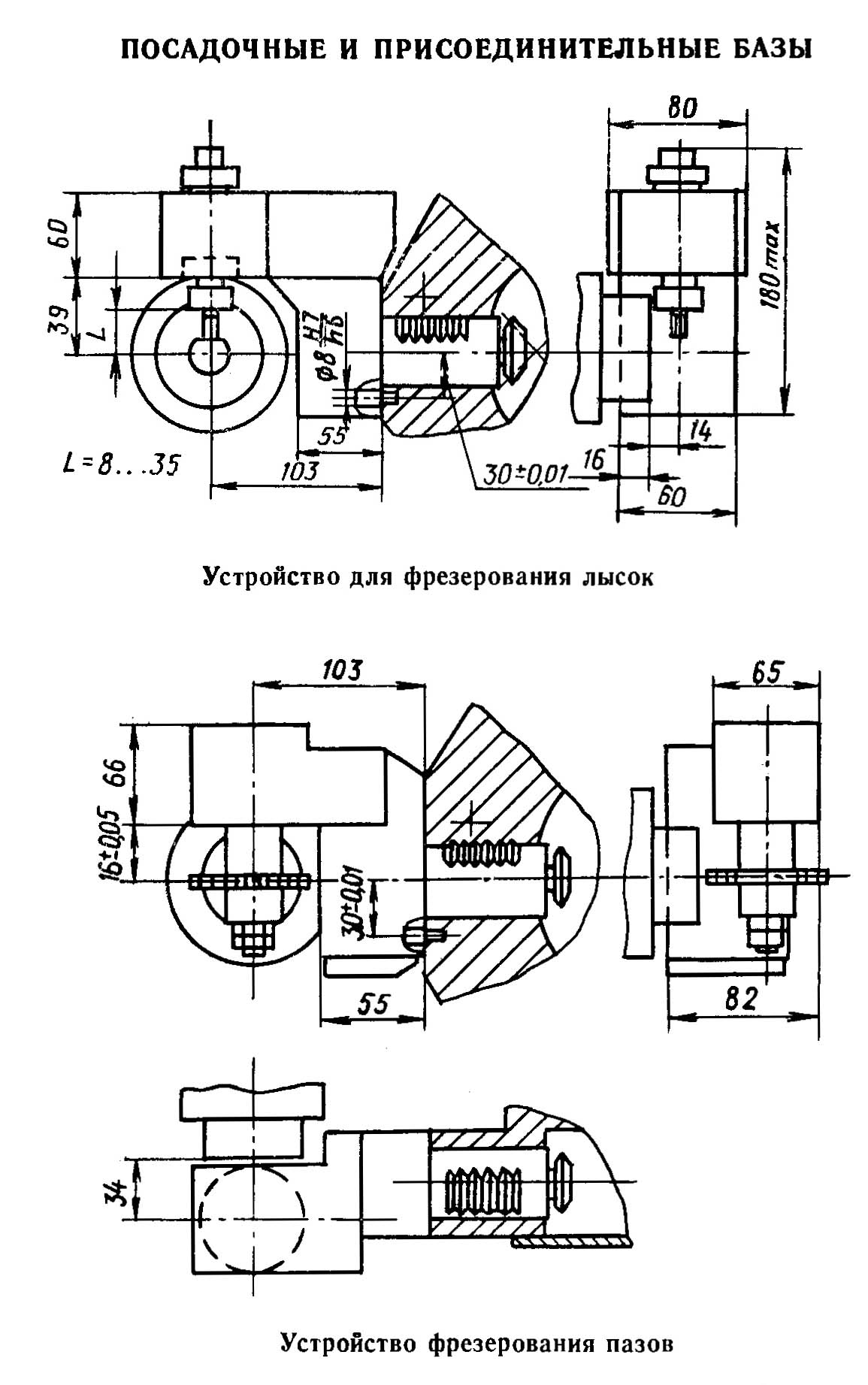

Посадочні та приєднувальні бази токарного верстата 11Б25ВФ4

Посадочні та приєднувальні бази токарного верстата 11Б25ВФ4. Дивитись у збільшеному масштабі

Фото токарного верстата автомата 11Б25ВФ4

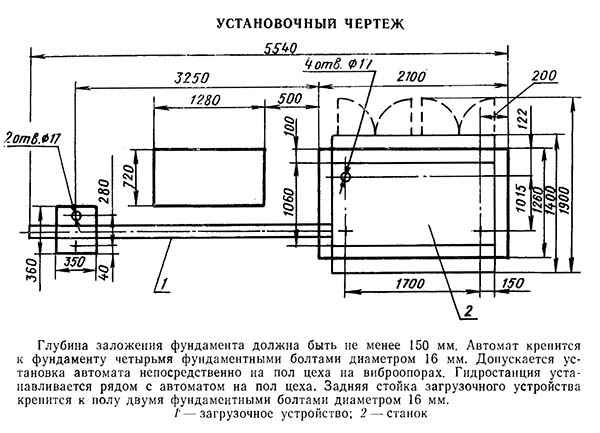

Установче креслення токарно-подовжнього верстата автомата 11Б25ВФ4

Настановне креслення токарного верстата 11Б25ВФ4. Дивитись у збільшеному масштабі

| Найменування параметру | LA155F30 | 11B25VF4 |

|---|---|---|

| Основні параметри | ||

| Клас точності згідно з ГОСТ 8-82 | U | U |

| Найбільший діаметр прутка, що встановлюється, мм | 16 | 25 |

| Найбільша довжина подачі дроту, мм | 140 | 250 |

| Найбільший переріз різця, мм | 12 х 12 | 16 х 16 |

| Відстань від торця ковпачка головного шпинделя до опорної площини різців, мм | 2..245 | |

| Відстань від торця гайок шпинделів тришпиндельного пристрою до опорної площини різців, мм | 13..143 | |

| Найбільша довжина прутка, що обробляється, мм | 3000 | 3000 |

| Відстань від основи автомата до осі шпинделя, мм | 1120 | 1120 |

| Найменший залишок дроту при роботі з люнетом, мм | 140 | |

| Найменший залишок дроту при роботі без люнета, мм | 30 | |

| Межі часу виготовлення деталі, | ||

| Шпіндельна бабка. Шпидель | ||

| Число ступенів частот обертання головного шпинделя | 15 | Б/с |

| Частота обертання головного шпинделя, об/хв | 280..7100 | 100..6000 |

| Швидкість подачі шпиндельної бабки по осі Z, мм/хв. | 1..2000 Bs | 1..5000 |

| Швидкість прискореного переміщення шпиндельної бабки, м/хв | 2,0 | 8,0 |

| Дискретність переміщення шпиндельної бабки по осі Z, м/хв. | 0,002 | 0,001 |

| Найбільша величина переміщення шпиндельної бабки осі Z, м/хв | 140 | 90 |

| Супортна стійка | ||

| Кількість інструментів супортної стійки | 6 | |

| Швидкість подачі інструментів супортної стійки по осі Х, мм/хв. | 0,5...1000 Bs | |

| Швидкість прискореного переміщення інструментів супортної стійки, м/хв. | 1,0 | |

| Дискретність переміщення інструментів супортної стійки по осі Х, мм | 0,001 | |

| Величина переміщення інструментів супортної стійки від середнього положення при подачі, мм | ±14 | |

| Величина переміщення інструментів супортної стійки від середнього положення вгору або вниз при зміні різців, мм. | ±42 | |

| Час зміни інструментів супортної стійки, з | 2,6 | |

| Тришпиндельний пристрій | ||

| Кількість інструментів тришпиндельного пристрою | 3 | |

| Частота обертання шпинделів тришпиндельного пристрою, об/хв | 2000 рік | |

| Найбільша відносна частота обертання шпинделів тришпиндельного пристрою, об/хв | 9100 | |

| Величина висування шпинделів тришпиндельного пристрою при висування їх у робочу зону, мм | 80 | |

| Діаметр свердління у сталі, мм | 1,5..12 | |

| Діаметр свердління в латуні, мм | 1,5..14 | |

| Діаметр різьблення нарізаною плашкою по сталі, мм | M3..M8 | |

| Діаметр різьблення нарізаною плашкою по латуні, мм | M3..M12 | |

| Діаметр різьблення нарізаної мітчиком по сталі, мм | M3..M8 | |

| Діаметр різьблення нарізаного мітчиком по латуні, мм | M3..M10 | |

| Діаметр різьблення нарізаного різцем супорта, мм | М5..М16 | |

| Час зміни інструменту тришпиндельного пристрою, з | 2,6 | |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 8 | 9 |

| Електродвигун головного приводу, кВт | 5,5 | 7,5 |

| Електродвигун приводу подач шпиндельної бабки, Н*м | 2,5 | |

| Електродвигун приводу подач інструментів супортної стійки, Н*м | 2,5 | |

| Електродвигун приводу мастильної станції, кВт | 0,25 | |

| Електродвигун приводу обертання шпинделів тришпиндельного пристрою, кВт | 0,37 | |

| Електродвигун приводу гідростанції, кВт | 0,37 | |

| Електродвигун вентилятора гідростанції, кВт | 0,37 | |

| Потужність електродвигуна насоса охолодження, кВт | 0,25 | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота, мм | 2500 х 900 х 1720 | 2270 х 1400 х 1950 |

| Маса верстата, кг | 2270 | 3800 |