Виробником токарного верстата поздовжнього точення з ЧПУ ЛА155Ф30 є Ленінградський завод верстатів-автоматів (ЛЗСА), заснований 1927 року.

З 1984 року завод ЛЗСА входить до Об'єднання прецизійного верстатобудування з 1993 року входить до Санкт-Петербурзький Завод прецизійного верстатобудування.

Одношпиндельний прутковий автомат поздовжнього точення моделі 11Т16А призначений для обробки деталей типу тіл обертання складної конфігурації діаметром до 16 мм і довжиною до 80 мм із холоднотягнутого каліброваного прутка.

Автомат 11Т16А призначений для великосерійного та масового виробництва деталей годинникової, точної приладобудівної та радіоелектронної промисловості.

Використання додаткових пристроїв на автоматі 11Т16А та застосування різних модифікацій автомата:

Автомат 11Т16А дозволяє проводити такі операції: свердління та розточування отворів, нарізування різьблення, розсвердлювання з боку відрізки, фрезерування шліців, поперечне свердління отворів, що координуються по кутку, та інші операції.

Поздовжнє переміщення шпиндельної бабки разом з прутком, що обробляється, і поперечне переміщення супортів, розташованих радіально, дозволяють здійснювати будь-яку комбінацію відносних рухів, необхідну для отримання тіл обертання при точенні простими різцями.

Розташування різального інструменту в безпосередній близькості до люнета, що спрямовує пруток, зводить до мінімуму можливі вібрації та віджимання оброблюваних деталей, що забезпечує високу точність обробки. Регулювання відстані від ріжучої кромки інструменту до осі виробу, що обробляється, проводиться мікрометричними пристроями з точністю:

Автомат 11Т16А експлуатується із застосуванням автоматичного централізованого мастила періодичної дії.

При узгодженні в установленому порядку автомат може поставлятися налагодженим на деталь замовника.

Умови експлуатації автомата — УХЛ 4.1 згідно з ГОСТ 15150—69.

Точність обробки деталей у виробничих умовах: за діаметрами 0,008—0,012 мм, за довжиною — до 0,020 мм, при шорсткості оброблених діаметрів Ra 1,25—Ra 0,63 за ГОСТ 2789—73.

Синоніми: автомати токарні поздовжнього точення швейцарського типу, automatic Swiss lathe.

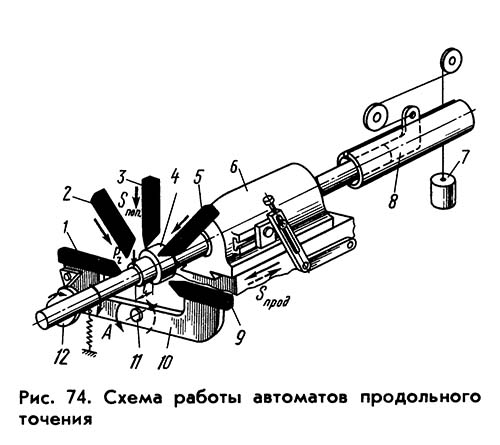

Принцип роботи токарного автомата поздовжнього точення

Відмінною особливістю автоматів поздовжнього точення (рис. 74) є те, що пруток в них крім обертального руху має разом зі шпиндельною бабкою 6 поздовжнє поступальне переміщення Sпрод. Усі супорти автомата, яких може бути чотири або п'ять, розташовані віялоподібно навколо оброблюваного дроту (див. рис. 37). Вони мають лише поперечне переміщення Sпоп. При одночасному узгодженому переміщенні шпиндельної бабки з прутком та поперечних супортів на цих автоматах можна без застосування фасонних різців обробляти конічні та фасонні поверхні.

Вертикальні супорти 2, 3 та 5 розташовані на спеціальній стійці, мають прямолінійне переміщення та управляються від самостійних кулачків розподільчого валу. Два горизонтальні супорти 1 і 9 розташовані на балансирі 10, мають коливальний рух навколо осі 11 і управляються обидва від одного кулачка 12.

У стійці, на якій розташовані вертикальні супорти, встановлений нерухомий люнет 4, що є додатковою передньою опорою для прутка. Усі супорти з різцями розташовуються у безпосередній близькості від люнета, у результаті плече l, у якому діє сила різання PZ, виходить дуже маленьким. Сила різання тут сприймається в основному люнетом, а прогин прутка від неї через мало l виходить дуже незначним. Завдяки цьому на автоматах поздовжнього точення можна обробляти з дуже високою точністю досить довгі заготовки, що мають невеликий діаметр.

З правого кінця пруток постійно підтискається штовхачем 8 під дією вантажу 7 для утримання його у передньому положенні при відході шпиндельної бабки назад.

Шпиндель в автоматах поздовжнього точення завжди обертається в один бік і має ліве обертання за стрілкою А. Тому нарізання правого різьблення на них здійснюється методом обгону.

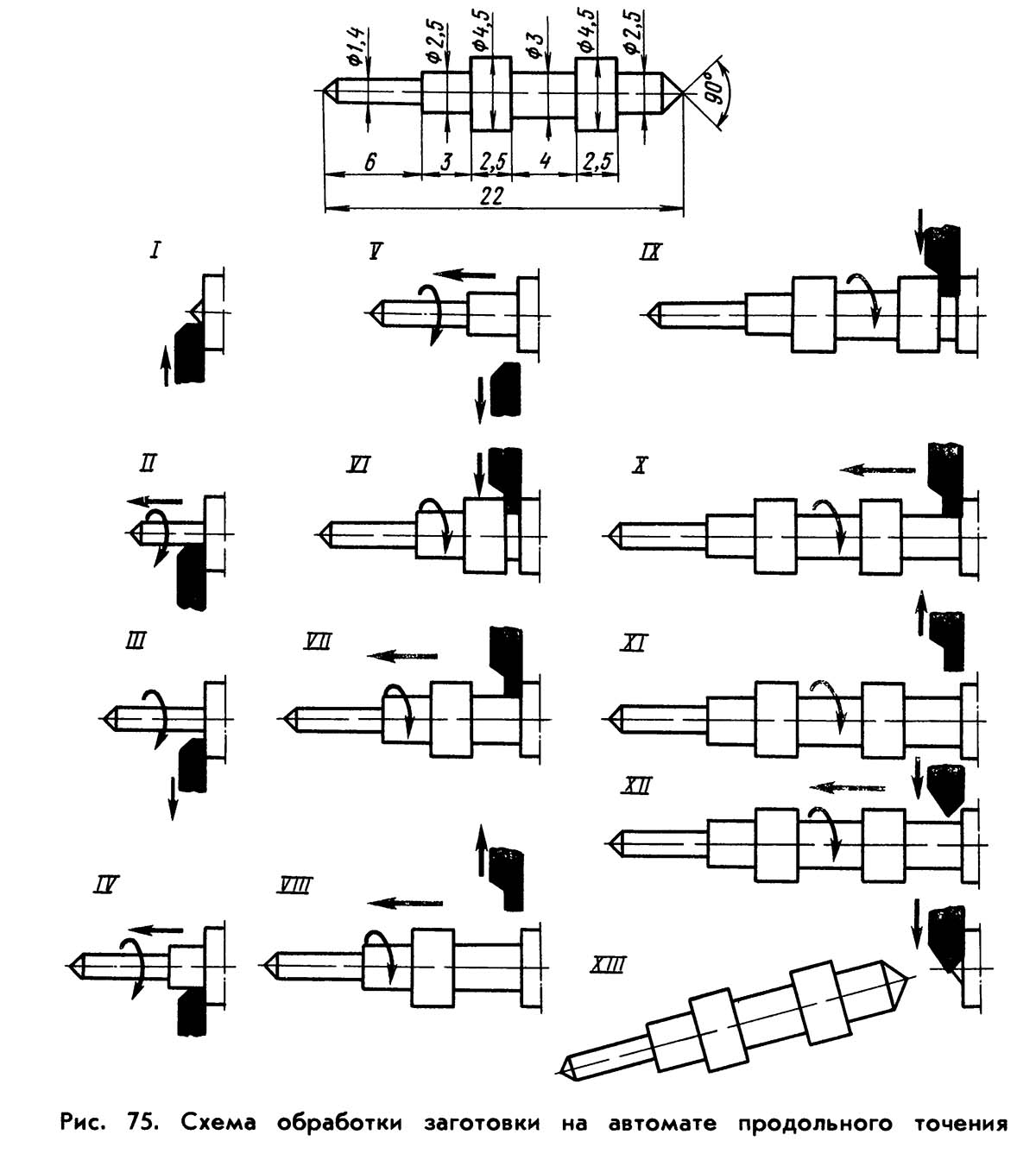

Схема обробки заготовки на токарномуу автоматі поздовжнього точення

Схема обробки заготовки на токарномуу автоматі поздовжнього . Дивитись у збільшеному масштабі

На рис. 75 показано обробку типової заготовки на автоматі поздовжнього точення. Обробка здійснюється шляхом послідовного чергування (позиції I-XIII) поздовжнього переміщення шпиндельної бабки з прутком та поперечних переміщень різців. Тільки на XIII позиції відрізка виготовленої деталі проводиться при одночасному переміщенні прутка з бабкою та відрізного різця.

Короткі заготовки обробляють без люнета поблизу передньої опори шпинделя. При обробці заготовок з квадратного і шестигранного прутків застосовують люнет, що обертається. Застосування на автоматах спеціальних пристроїв дозволяє розширити їх технологічні можливості та виконувати додаткові операції (нарізання різьблення, свердління отворів, фрезерування шліцьових пазів.

Недоліком розглянутого принципу роботи автоматів поздовжнього точення є підвищене зношування люнета і направляючих шпиндельної бабки. Внаслідок цього порушується їхня співвісність, а отже, знижується і точність обробки.

Приклад позначення одношпиндельних автоматів та напівавтоматів: 1Б140, 1Е140, 1П140, 1Г140П, 1І125П, 1І140П, 1І165П.

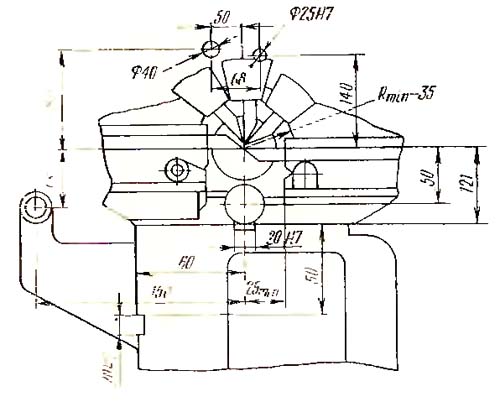

Габаритні розміри робочого простору автомата 11Т16А

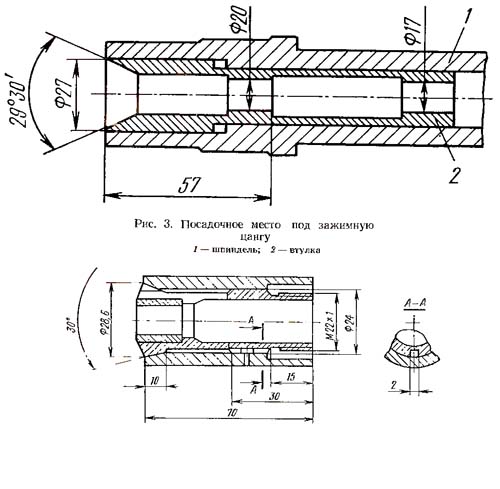

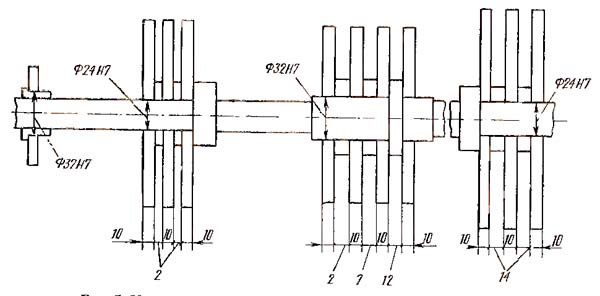

Посадкові та приєднувальні розміри шпинделя автомата 11Т16А

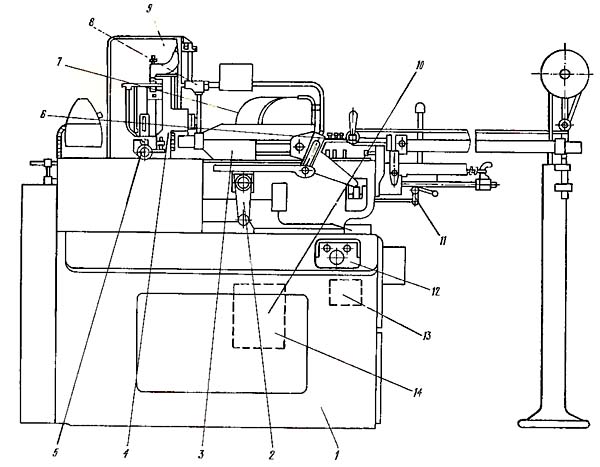

Фото автомата поздовжнього точення 11Т16А

Розташування складових частинин токарного верстата 11Т16А

Розміщення складових частинин1 . Дивитись у збільшеному масштабі

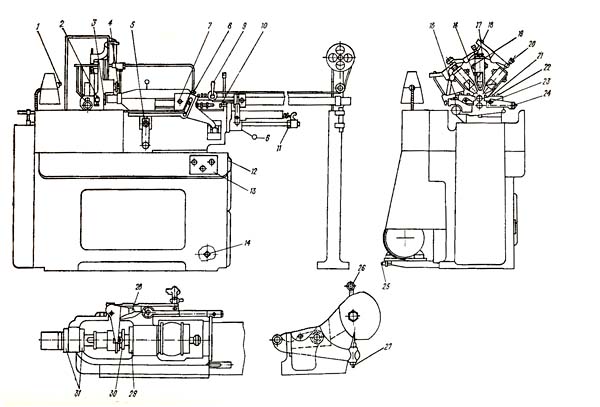

Розташування органів керування токарним верстатом 11Т16А

Розташування органів керування токарним верстатом1 . Дивитись у збільшеному масштабі

Автомат має традиційне компонування кулачкових автоматів подібного типу з розташуванням шпиндельної бабки праворуч. Електрошафа розташована в окремому відсіку основи. Станція централізованої системи мастила є складовою автомата.

Підставою (рис.10) служить литої коробчастої форми корпус 3. На верхні платики основи встановлюється станина. Усередині основи на трьох опорах встановлений головний вал 15t на якому змонтовані шківи: приводу валу від електродвигуна 11, приводу редуктора подач 16, шпинделя приводу 14 і приводу пристосувань 18.

Натяг ременя приводу шпинделя і одночасний контроль ослаблення або обриву ременя здійснюються від ленікса, встановленого на важелі 2. Важель 2, повертаючись під дією пружини, через важіль 24 і систему тяг і блокувань виробляє вимикання розподільного валу та електродвигуна. До задньої стінки основи крениться коробка подачі 23. У лівій частинині основи розташований бак для рідини, що охолоджує. У верхній частинині основи є корито для збору рідини, що охолоджує, і стружки.

Зовні основи встановлений кронштейн 1, на якому на санках 9 змонтований електродвигун 8. Вгорі встановлений редуктор швидкого ходу 5 одночасно виконує функцію приводу насоса. Привід редуктора здійснюється від електродвигуна через шків. Ланцюг приводу насоса 5 (рис. 11) - гвинтова пара коліс 1, 2; ланцюг приводу прискореного ходу - гвинтова пара 2, 3 і шків 4, що передає обертання розподільчому валу.Станина встановлюється на базові площини основи та жорстко кріпиться болтами. На корпусі станини кріпляться всі основні та допоміжні вузли. У верхній частинині станина має напрямні для переміщення шпиндельної бабки.

На середньому платику станини встановлюється супортна стійка. На спеціальній пконейці встановлюються додаткові пристрої. З заднього боку розташований розподільний вал 17 (рис. 12).

На розподільчому валу встановлюються:

При розчепленні муфти 28 та зчепленні муфти 31 стає можливим ручне обертання розподільчого валу рукояткою 18.

В автоматі передбачено важільно-ножеву систему блокування для одночасного відключення автоматичного обертання розподільчого валу та електродвигуна при аварійних станах.

Ножі 39 (рис. 14) знаходяться в силовому замиканні, що створюється пружиною 33.

Увага! Запобіжна перевантажувальна муфта налаштована заводом на швидкості обертання розподільчого валу до 4 об/хв. При експлуатації автомата на великих швидкостях провести регулювання муфти гайкою 34 (див. мал. 13), при цьому важільно-ножева система блокування не повинна спрацьовувати.

Шпиндельна бабка (рис. 16) призначена для затиску та повідомлення оброблюваного матеріалу обертального руху та поздовжньої подачі. Поздовжня подача бабки здійснюється дисковим кулачком через систему важелів, повернення у вихідне положення - пружиною 25, обертання шпинделю 26 передається від головного валу автомата через шків 22 плоскочасною передачею. Шпиндель змонтований на двох опорах: передня - спеціальний голковий підшипник кочення 11; задня — два радіально-упорні шарикопідшипники 20. Затискач і розтискання матеріалу проводиться цангою 7 за допомогою важелів 3, 5 і 14.

По поздовжньому пазу важеля 3 ковзає сухар 2, пов'язаний ексцентриковим пальцем 4 з вилкою 5. Виделка, гойдаючись, повідомляє рух вздовж осі шпинделя повідкам 16 конусною втулкою 15, розсуває кулачки 14. Кулачки через проміжну0 в пром. Втулка при осьовому русі вперед стискає цангу, затискаючи матеріал, що обробляється. Зворотне переміщення натискної втулки здійснюється пружиною 9.

Для важких режимів різання при роботі без люнета як передня опора шпинделя застосовується підшипник ковзання. Кількість обертів шпинделя не повинна перевищувати 3350 об/хв.

Супортна стійка (мал. 17) встановлюється перед шпиндельною бабкою на верхньому майданчику станини.

Корпус стійки 12 являє собою фасонний виливок, на якому розміщені три супорти. Конструкція всіх супортів аналогічна. Вони складаються з корпусу повзуна 13, повзуна 18, різцетримача 19.

Подача супортів здійснюється системами важеля від кулачків, встановлених на розподільчому валу. Повернення у вихідне положення здійснюється пружинами 16.

Середній супорт може працювати на жорсткому упорі, для чого упор 7 стопориться гвинтом 8.

У центрі супортної стійки по осі головного шпинделя в конусному отворі встановлено люнет.

Конструкція супортної стійки передбачає також можливість роботи без люнету.

У нижній частинині супортної стійки на конічній осі 15 (рис. 18) встановлено балансир.

Корпус балансиру 7 є коромисло, на якому розташовані супорти. Каретки 3 та 9 супортів встановлені на призматичних направляючих і можуть переміщатися вздовж них. На каретках змонтовані різцетримачі 6 і 21, що мають можливість повертатися навколо осей і переміщатися вздовж осі виробу.

На корпусі балансира встановлений кронштейн 2 з копірними пальцями 4, які постійно притискаються до кулачків пружиною 1. Підведення різців до виробу здійснюється поворотом балансира навколо осі під дією кулачків.

При обточуванні мінімального діаметра виробу різець першого супорта може працювати на жорсткому упорі. При цьому палець 18 упирається в торець мікрометричного ггвинта 9 (див. рис. 17).

Під час встановлення на автомат шліцювального пристрій та пристрій для обробки з боку відрізки кронштейн 2 (див. рис. 18) замінюється на аналогічний кронштейн з двома копірними пальцями.

Завантажувальний пристрій (рис. 19-20) розташовується з правого боку автомата, служить для спрямування та утримання прутка на упорі (відрізному різці) у момент відходу шпиндельної бабки у вихідне положення. Пристрій складається з колонки, що підтримує труби, штовхача та відкидного кронштейна 11, що виконує роль передньої опори труб. Другий опорою є кронштейн 23 змонтований на колонці. Труба складається із двох секцій, які розміщені в загальній трубі. Переміщення дроту здійснюється штовхачем під дією вантажу. У момент закінчення прутка прапорець штовхача переміщує вилку зі штангою 5 і пальцем 4, повертає важіль 3. Відбувається зрив ножів 1 і 2, що знаходилися у замиканні. При цьому важіль 14 з пальцем 9 повертається так, що палець встановлюється під пальцем важеля 8 (див. мал. 12), що обертається разом із розподільним валом.

У момент закінчення робочого циклу автомата палець важеля розподільного валу підходить до пальця 9 і при подальшому повороті розподільного валу повертає важіль вправо, який своїм хвостовиком і тягою 13 змусить спрацювати ножову систему 39 (див. рис. 13) і відключить розподільний Одночасно важіль 14 (див. рис. 19-20) впливає на кінцевий вимикач 15 відключення електродвигуна. Запалюється сигнальна лампа 8.

Система охолодження (рис. 21) призначена для подачі охолоджуючої рідини в зону різання та мастила кулачків подачі шпиндельної бабки. Вона складається з насоса 1, сітчастого фільтра 2, відстійника 3, колектора подачі охолоджувальної рідини до кулачок шпиндельної бабки 4, сопел 5 і 6 подачі охолоджуючої рідини до ріжучого інструменту та системи трубопроводів.

У системі передбачено монтаж додаткового трубопроводу замість пробки 7 для подачі охолоджуючої рідини до ріжучого інструменту пристроїв.

Місткість ванни, розташованої в основі, 45 літрів. Рекомендований склад охолоджувальної рідини - олія І-20А з додаванням рослинних олій.

Не рекомендується застосовувати важкі рослинні олії, здатні викликати пригорання деталі.

Зміну олії проводити не рідше одного разу на 6 місяців. Промивання ванни, фільтра, очищення відстійника проводити щомісяця.

Ловитель (рис. 22) призначений для прийому та відокремлення готових деталей від стружки та направлення її до збірки. У момент відрізки кулачок 1, встановлений на розподільчому валу, впливаючи через важіль 3 на шток 2, повертає вилку 4 і важіль 5, переміщуючи лоток 7 робоче положення. Повернення здійснюється пружиною 6.

Коробка подач (рис. 23) встановлена всередині основи на задній стінці. Коробка подач має два кінематичні ланцюги. Робочий ланцюг складається з черв'ячної пари 1,2 і змінних прямозубих коліс, що приводять у обертання шків 4, розташований на вихідному валу 5 при перемиканні муфти 7 вправо. Від шківа 4 обертання передається черв'ячному редуктору розподільчого валу.

Ланцюг прискореного ходу дозволяє здійснювати обертання шківа 4 безпосередньо від редуктора швидкого ходу через шків 3 і порожнистий валик 6, при цьому муфта 7 встановлюється в ліве положення.

Швидке обертання розподільчого валу дозволяє скоротити час циклу при неодружених ходух (наприклад, при відведенні шпиндельної бабки, розтиску та затиску цанги), а також при роботі на групових наладках.

Схема кінематична1 Дивитись у збільшеному масштабі

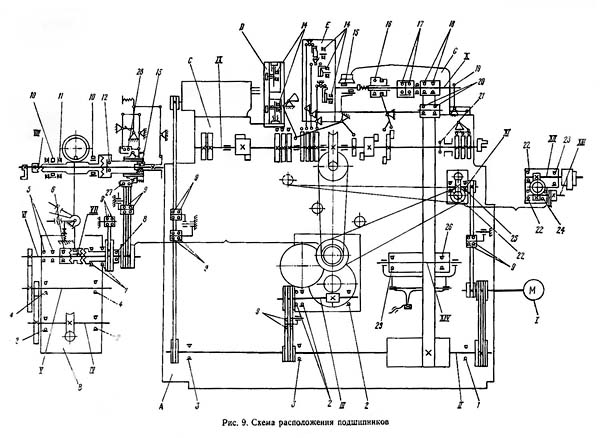

Кінематична схема автомата (рис. 8) складається з ланцюга приводу головного шпинделя, ланцюга приводу розподільного валу при робочому ході, ланцюга приводу розподільчого валу при прискореному ході, ланцюга приводу насоса та ланцюга приводу пристроїв.

Шпиндель рухається від електродвигуна М, встановленого на кронштейні з рухомою плитою, розташованою позаду основи верстата.

Від електродвигуна обертання передається на головний вал II через клинопасову передачу зі змінними шківами А та Б.

З головного валу плоскочасною передачею рух передається безпосередньо на шпиндель X автомата. Наявність змінних шківів дає можливість отримувати двадцять чотири частоти обертання шпинделя від 450 до 6300 об/хв.

Розподільний вал рухається від того ж електродвигуна М.

Обертання з головного валу II через клинопасову передачу передається валу III коробки подач, а через черв'ячну передачу і змінні шестерні В, Г, Д, Е - на вал VI; при включенні муфти валу VI в ліве положення рух з валу через клинопасову передачу ічерв'ячну пару передається на розподільний вал IX.

Шляхом заміни змінних шестерень на автоматі можна отримати до тридцяти восьми частот обертання розподільчого валу на одну частоту обертання шпинделя (див. таблицю продуктивності).

Обертання з валу електродвигуна М через клинопасову передачу приводу насоса охолодження передається валу XIII редуктора швидкого ходу, і далі через клинопасову передачу отримує обертання вал VI. Муфта переходить у праве положення, і далі рух відбувається як при робочому ході.

Насос системи охолодження приводиться у обертання від електродвигуна М через клинопасову передачу та гвинтові пари валів XI, XII.

Привід пристроїв здійснюється ремінними передачами з валу II на відповідні шківи пристроїв.

Установчі розміри кулачків на розподільчому валу автомата 11Т16А

Зразки виробів виконаних на токарномуу автоматі 11Т16А

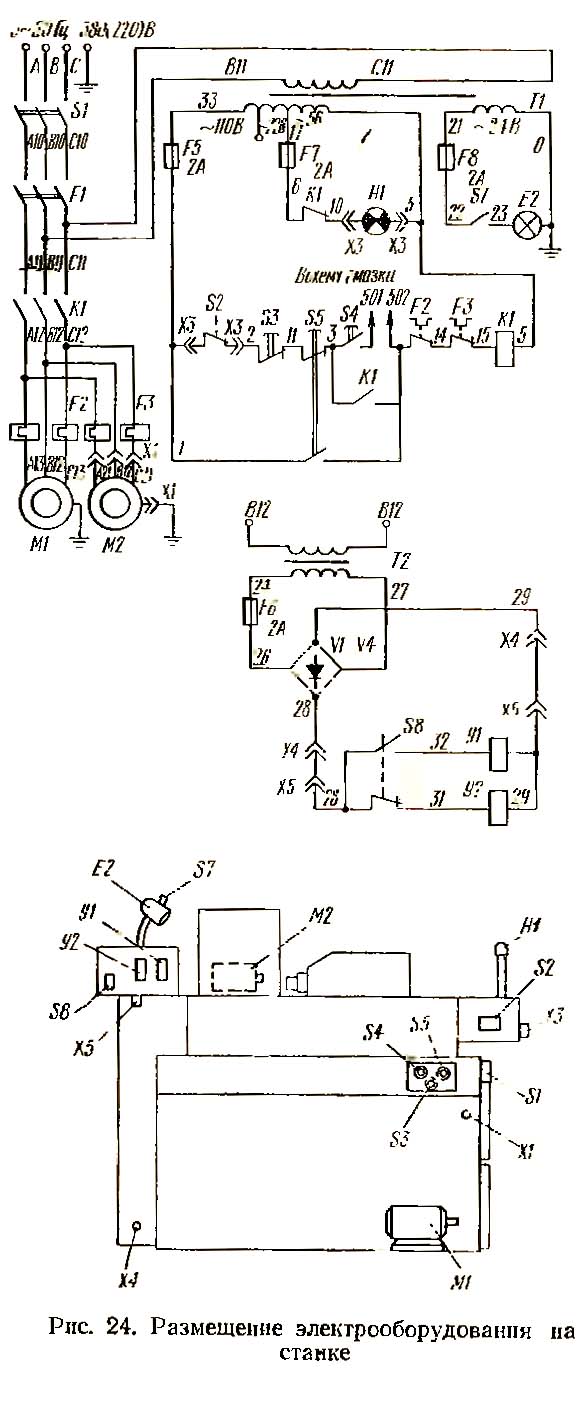

Електрична схема автомата поздовжнього точення 11Т16А

Електрообладнання верстата. Загальні відомості

Розташування електроустаткування на верстаті показано на рис. 24. Принципова електрична схема наведено на рис. 25.

На верстаті встановлено трифазний коротко-замкнутий електродвигун головного приводу Ml. При постачанні автомата з пристроєм на ньому встановлюється електродвигун пристрій М2.

На верстаті застосовуються такі величини напруги:

Вибір робочої напруги робить замовник.

Підключення верстата до мережі здійснюється включенням вступного вимикача, рукоятка якого виведена назовні.

При початковому пуску верстата необхідно передусім перевірити надійність заземлення та якість монтажу електроустаткування зовнішнім оглядом. Увімкнути вимикач S1 (див. рис 25). Перевірити дію блокуючих та сигналізуючих пристроїв, чіткість спрацьовування магнітних пускачів та реле.

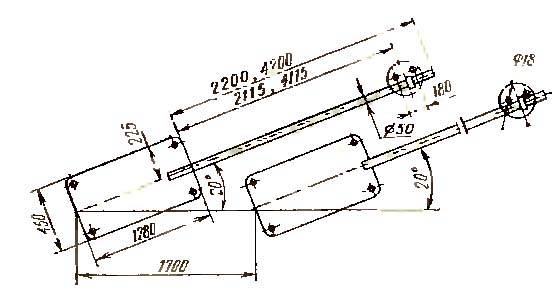

Установча схема автомата поздовжнього точення 11Т16А

| Найменування параметра | 11Т16А | 1М10ТА |

|---|---|---|

| Основні параметри | ||

| Клас точності за ГОСТ 8-82 | А | А |

| Найбільший діаметр прутка, що встановлюється, мм | 16 | 10 |

| Найбільша довжина подачі прутка з дисковим кулачком, мм | 80 | 80 |

| Найбільша довжина подачі прутка з дзвоновим кулачком, мм | 140 | |

| Відстань від торця шпинделя до опорної площини різців, мм | 1..220 | 1..156 |

| Відстань від основи автомата до осі шпинделя, мм | 1120 | 1120 |

| Найменший залишок прутка під час роботи з люнетом, мм | 105 | 90 |

| Найменший залишок прутка при роботі без люнету, мм | 25 | 20 |

| Найбільші розміри оброблюваного прутка, мм | 16 х 2000 | 10 х 2000 |

| Найбільший переріз різця, мм | 12 х 12 | 10 х 10 |

| Межі часу виготовлення деталі, з | 1,87..1200 | 0,99..652 |

| Шпідель | ||

| Кількість ступенів частот прямого обертання шпинделя | 24 | 24 |

| Частота прямого обертання шпинделя, об/хв | 450..6300 | 900..12500 |

| Розмір внутрішнього конуса цанги, мм | 28h11 | |

| Кут конуса цанги, град | 30 | |

| Найбільший момент, що крутить, на шпинделі, Н·м | 27,5 | 2,5 |

| Супорт. Подання | ||

| Межі частот розподільного валу, об/хв | 0,05..32 | |

| Кількість частот обертання розподільного валу на одну частоту обертання шпинделя | 29..38 | |

| Частота обертання розподільчого валу на швидкому ході, об/хв | 0,05..32 | |

| Електрообладнання | ||

| Кількість електродвигунів на верстаті | 1 | |

| Потужність електродвигуна головного приводу, кВт | 3,0 | |

| Потужність електродвигуна насоса охолодження, кВт | 0,125 | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота, мм | 1945 х 945 х 1520 | 1460 х 870 х 1450 |

| Маса верстата, кг | 1200 | 880 |