Виробником токарного верстата поздовжнього точення 1В06А є Шяуляйський верстатобудівний завод, Литва. Розробник верстата Ленінградський завод верстатів-автоматів (ЛЗСА), заснований у 1927 році.

З 1984 року завод ЛЗСА входить до Об'єднання прецизійного верстатобудування з 1993 року входить до Санкт-Петербурзький Завод прецизійного верстатобудування.

Токарний автомат 1В06А розроблений у 1985 році на базі верстата 1В04В. Розробник - Ленінградське СКБПС.

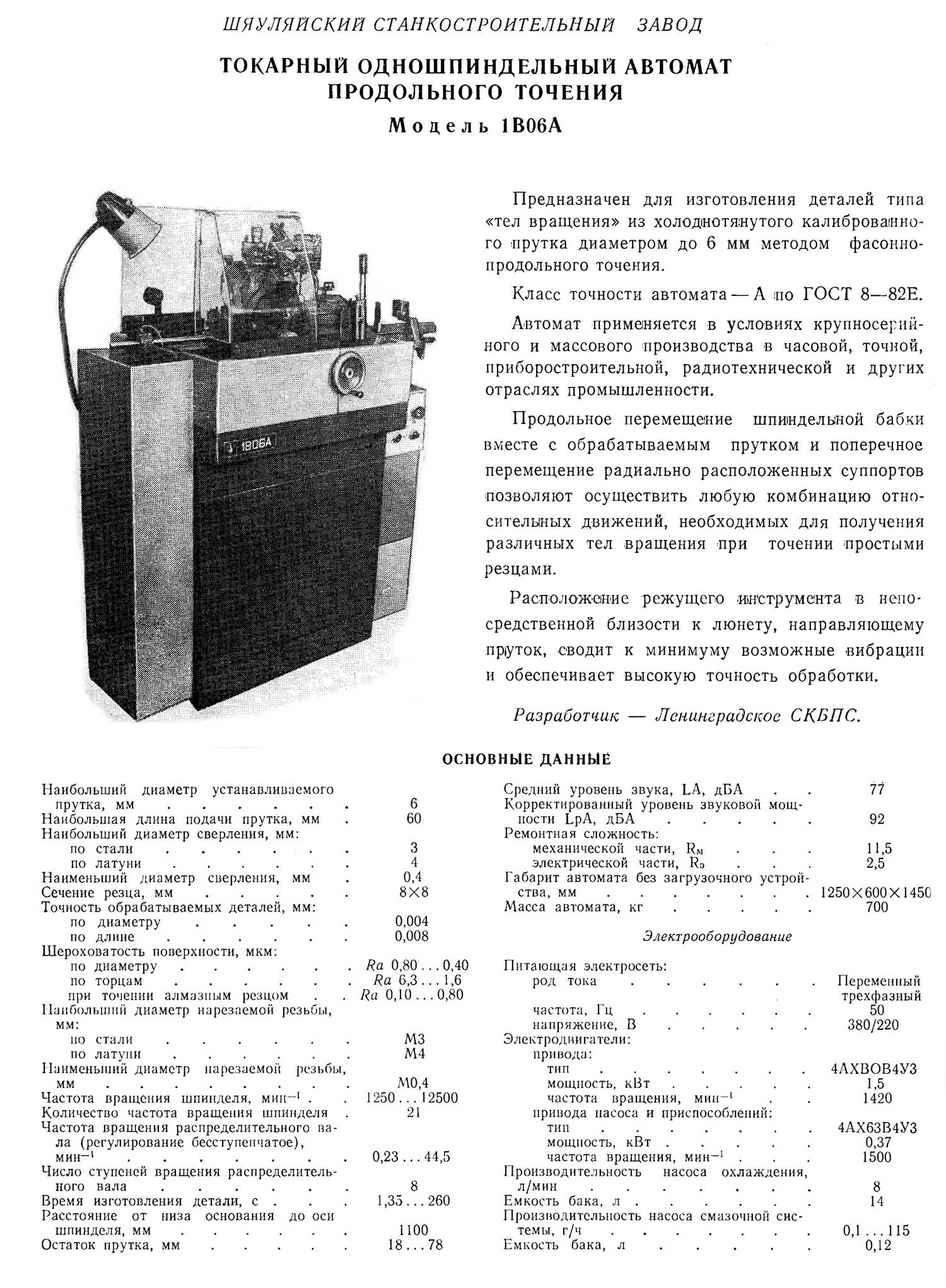

Токарний верстат 1В06А поздовжнього точення призначений для виготовлення деталей типу тіл обертання з холоднотягнутого каліброваного прутка діаметром до 6 мм методом фасонно-подовжнього точення.

Автомат застосовується в умовах великосерійного та масового виробництва у годинниковій, точній, приладобудівній, радіотехнічній та інших галузях промисловості.

Поздовжнє переміщення шпиндельної бабки разом з прутком, що обробляється, і поперечне переміщення радіально розташованих супортів дозволяють здійснити будь-яку комбінацію відносних рухів, необхідних для отримання різних тіл обертання при точенні простими різцями.

Розташування різального інструменту в безпосередній близькості до люнета, що спрямовує пруток, зводить до мінімуму можливі вібрації та забезпечує високу точність обробки.

Клас точності автомата — А за ГОСТ 8—82Є.

Синоніми: автомати токарні поздовжнього точення швейцарського типу, automatic Swiss lathe.

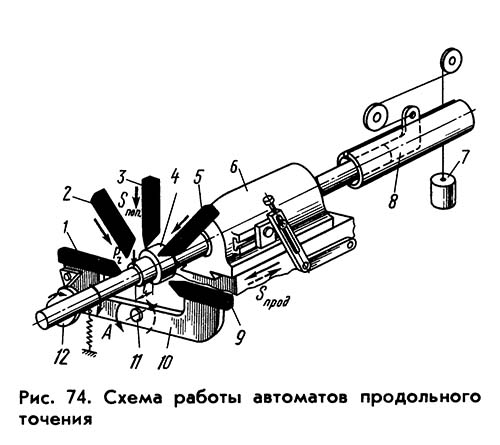

Принцип роботи токарного автомата поздовжнього точення

Відмінною особливістю автоматів поздовжнього точення (рис. 74) є те, що пруток в них крім обертального руху має разом зі шпиндельною бабкою 6 поздовжнє поступальне переміщення Sпрод. Усі супорти автомата, яких може бути чотири або п'ять, розташовані віялоподібно навколо оброблюваного дроту (див. рис. 37). Вони мають лише поперечне переміщення Sпоп. При одночасному узгодженому переміщенні шпиндельної бабки з прутком та поперечних супортів на цих автоматах можна без застосування фасонних різців обробляти конічні та фасонні поверхні.

Вертикальні супорти 2, 3 та 5 розташовані на спеціальній стійці, мають прямолінійне переміщення та управляються від самостійних кулачків розподільчого валу. Два горизонтальні супорти 1 і 9 розташовані на балансирі 10, мають коливальний рух навколо осі 11 і управляються обидва від одного кулачка 12.

У стійці, на якій розташовані вертикальні супорти, встановлений нерухомий люнет 4, що є додатковою передньою опорою для прутка. Усі супорти з різцями розташовуються у безпосередній близькості від люнета, у результаті плече l, у якому діє сила різання PZ, виходить дуже маленьким. Сила різання тут сприймається в основному люнетом, а прогин прутка від неї через мало l виходить дуже незначним. Завдяки цьому на автоматах поздовжнього точення можна обробляти з дуже високою точністю досить довгі заготовки, що мають невеликий діаметр.

З правого кінця пруток постійно підтискається штовхачем 8 під дією вантажу 7 для утримання його у передньому положенні при відході шпиндельної бабки назад.

Шпиндель в автоматах поздовжнього точення завжди обертається в один бік і має ліве обертання за стрілкою А. Тому нарізання правого різьблення на них здійснюється методом обгону.

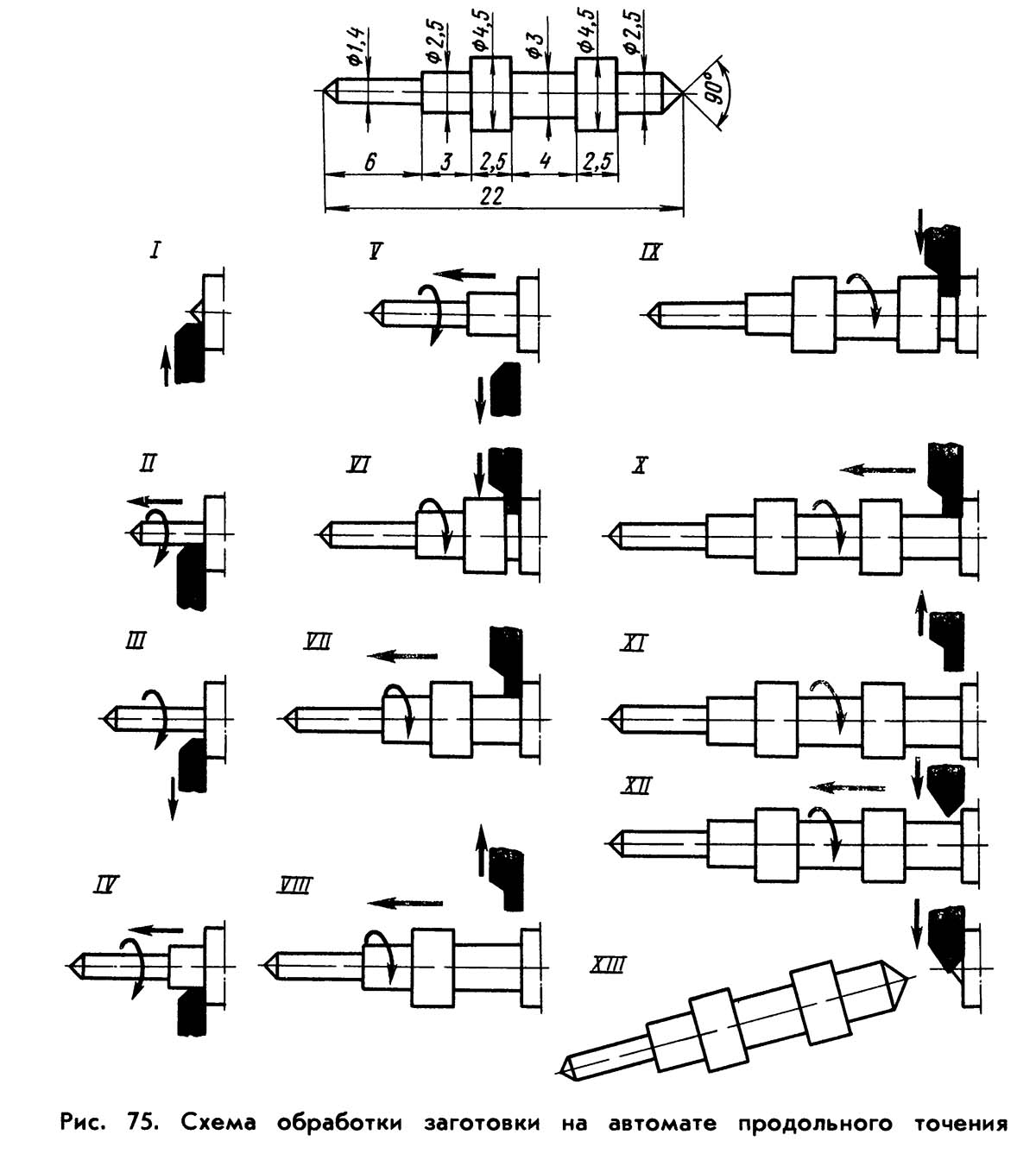

Схема обробки заготовки на токарномуу автоматі поздовжнього точення

Схема обробки заготовки на токарномуу автоматі поздовжнього . Дивитись у збільшеному масштабі

На рис. 75 показано обробку типової заготовки на автоматі поздовжнього точення. Обробка здійснюється шляхом послідовного чергування (позиції I-XIII) поздовжнього переміщення шпиндельної бабки з прутком та поперечних переміщень різців. Тільки на XIII позиції відрізка виготовленої деталі проводиться при одночасному переміщенні прутка з бабкою та відрізного різця.

Короткі заготовки обробляють без люнета поблизу передньої опори шпинделя. При обробці заготовок з квадратного і шестигранного прутків застосовують люнет, що обертається. Застосування на автоматах спеціальних пристроїв дозволяє розширити їх технологічні можливості та виконувати додаткові операції (нарізання різьблення, свердління отворів, фрезерування шліцьових пазів.

Недоліком розглянутого принципу роботи автоматів поздовжнього точення є підвищене зношування люнета і направляючих шпиндельної бабки. Внаслідок цього порушується їхня співвісність, а отже, знижується і точність обробки.

Приклад позначення одношпиндельних автоматів та напівавтоматів: 1Б140, 1Е140, 1П140, 1Г140П, 1І125П, 1І140П, 1І165П.

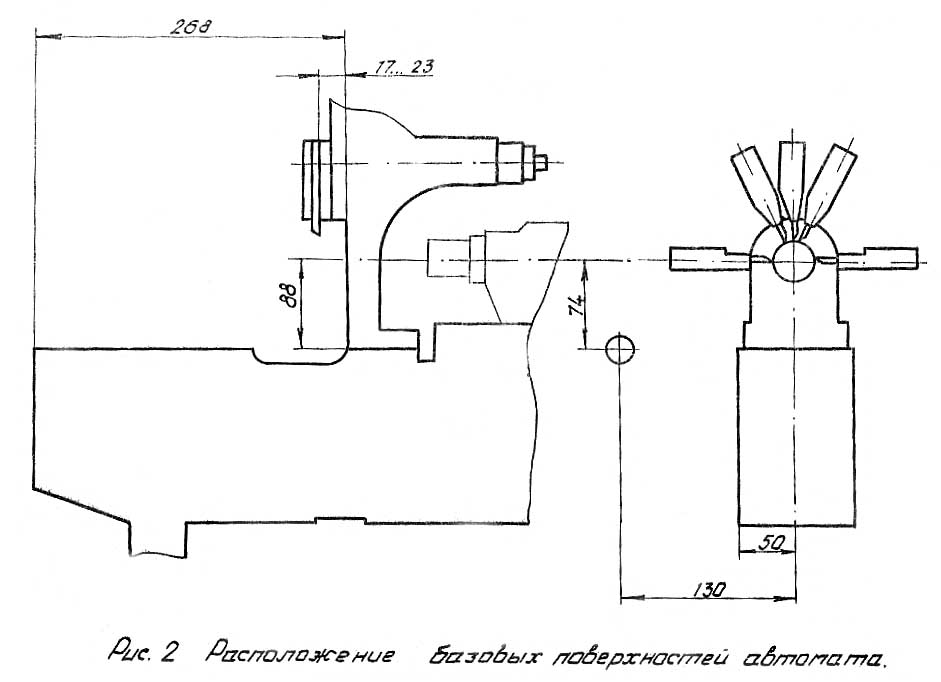

Розташування базових поверхонь токарного верстата поздовжнього точення 1В06А

Розташування базових поверхонь токарного верстата . Дивитьсяь у збільшеному масштабі

Посадкові та приєднувальні бази токарного верстата поздовжнього точення 1В06А

Посадочні та приєднувальні бази токарного точення 1В06А. Дивитись у збільшеному масштабі

Фото токарного верстата поздовжнього точення 1В06А

Фото токарного верстата поздовжнього точення 1В06А

Фото токарного верстата поздовжнього точення 1В06А

Розташування складових частинин токарного верстата поздовжнього точення 1В06А

Розташування складових частинин то6ного . Дивитись у збільшеному масштабі

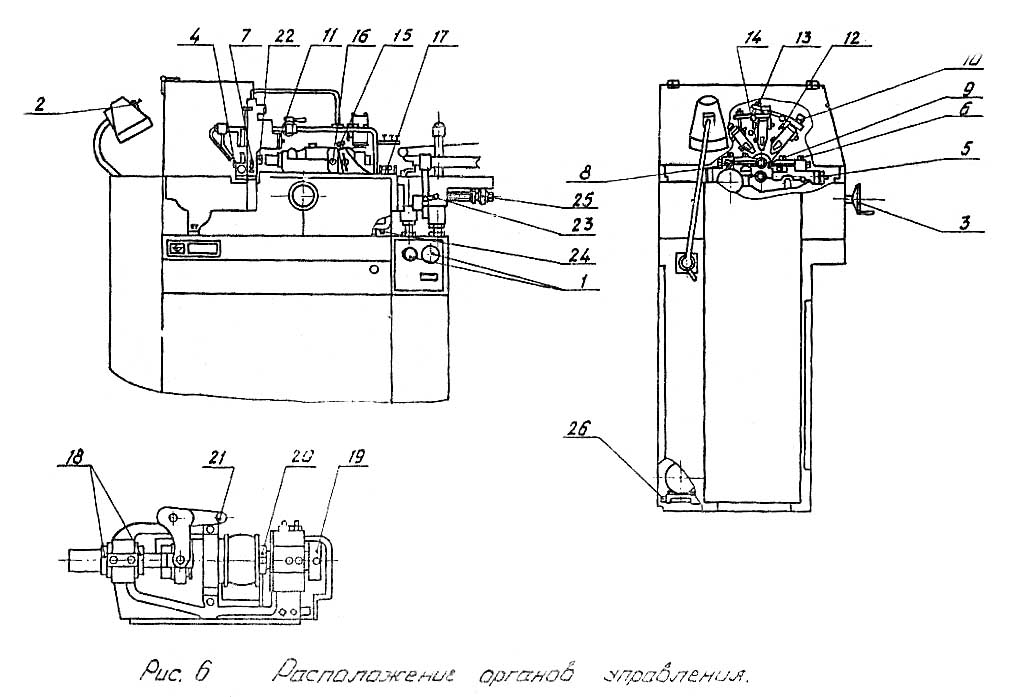

Розташування органів керування токарним верстатом 1В06А

Кінематична схема верстата 1В06А

Кінематична схема верстата поздовжнього точення 1В06. Дивитись у збільшеному масштабі

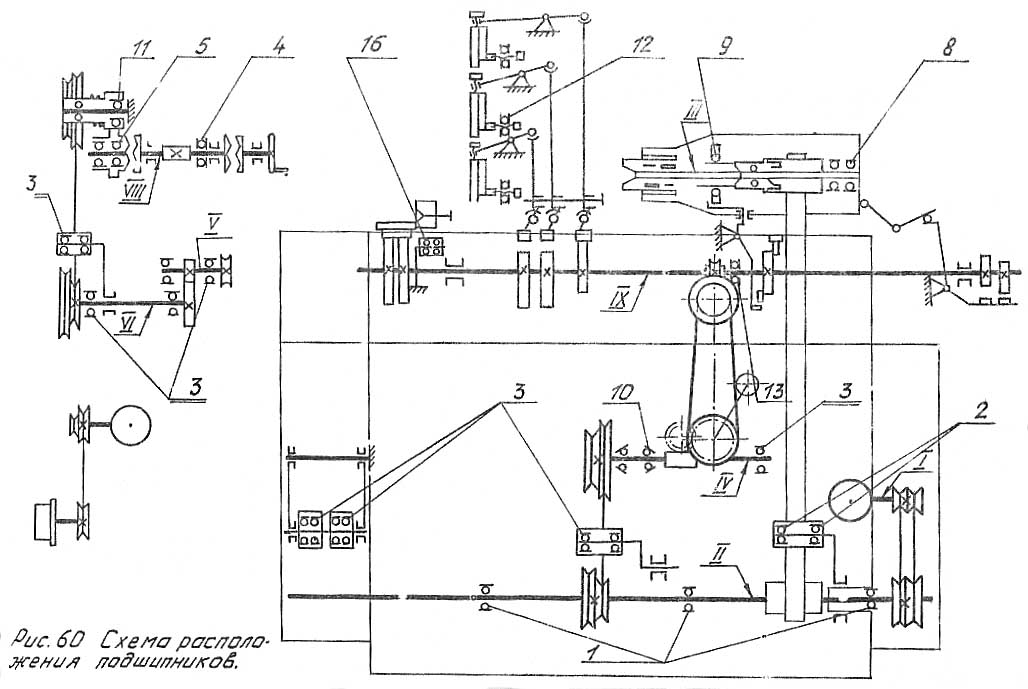

Схема розташування підшипників верстата 1В06А

Схема розташування підшипників верстата подовжнього. Дивитись у збільшеному масштабі

Технічні дані та характеристики верстата поздовжнього точення 1В06А

Технічні дані та характеристики верстата поздовжнього точення 1В06 . Дивитись у збільшеному масштабі

| Найменування параметра | 1Б10П | 1М10ТА |

|---|---|---|

| Основні параметри | ||

| Клас точності за ГОСТ 8-82 | П, В, А | А |

| Найбільший діаметр прутка, що встановлюється, мм | 6 | 10 |

| Найбільша довжина подачі прутка, мм | 60 | 80 |

| Відстань від торця шпинделя до опорної площини різців, мм | 2..113 | 1..156 |

| Відстань від основи автомата до осі шпинделя, мм | 1120 | |

| Найменший залишок прутка під час роботи з люнетом, мм | 78 | 90 |

| Найменший залишок прутка при роботі без люнету, мм | 17 | 20 |

| Найбільші розміри оброблюваного прутка, мм | 6 х 2000 | 10 х 2000 |

| Найбільший переріз різця, мм | 8 x 8 | 10 х 10 |

| Межі часу виготовлення деталі, з | 1,182..945 | 0,99..652 |

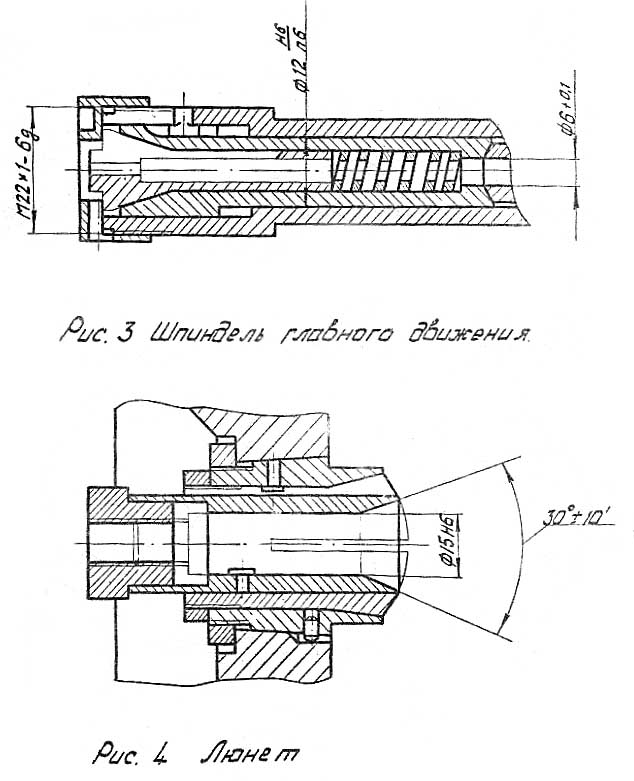

| Шпідель | ||

| Діаметр отвору в шпинделі, мм | 8 | |

| Кількість ступенів частот прямого обертання шпинделя | 18 | 24 |

| Частота прямого обертання шпинделя, об/хв | 1400..10000 | 900..12500 |

| Розмір внутрішнього конуса цанги, мм | ||

| Кут конуса цанги, град | ||

| Найбільший момент, що крутить, на шпинделі, Н·м | 2,5 | |

| Супорт. Подання | ||

| Межі частот розподільного валу, об/хв | 0,254..50,8 | |

| Кількість супортів балансиру | 1, 2 | |

| Величина робочого ходу супортів балансу, мм | 8, 8 | |

| Кількість супортів стійки | 3, 4, 5 | |

| Величина робочого ходу супортів стійки, мм | 20, 10, 10 | |

| Електрообладнання | ||

| Кількість електродвигунів на верстаті | 1 | |

| Потужність електродвигуна головного приводу, кВт (про/хв) | 1,5 (1420) | |

| Потужність електродвигуна насоса охолодження, кВт | ||

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота, мм | 1250 х 810 х 1430 | 1460 х 870 х 1450 |

| Маса верстата, кг | 630 | 880 |