Виробником токарних багатошпиндельних верстатів 1А240 є Київський завод верстатів автоматів (КЗСА) .

Токарний верстат автомат 1А240-6 призначений для виготовлення складних та точних деталей з каліброваного пруткового матеріалу, труб з різних марок сталей та кольорових металів в умовах масового, великосерійного та серійного виробництва.

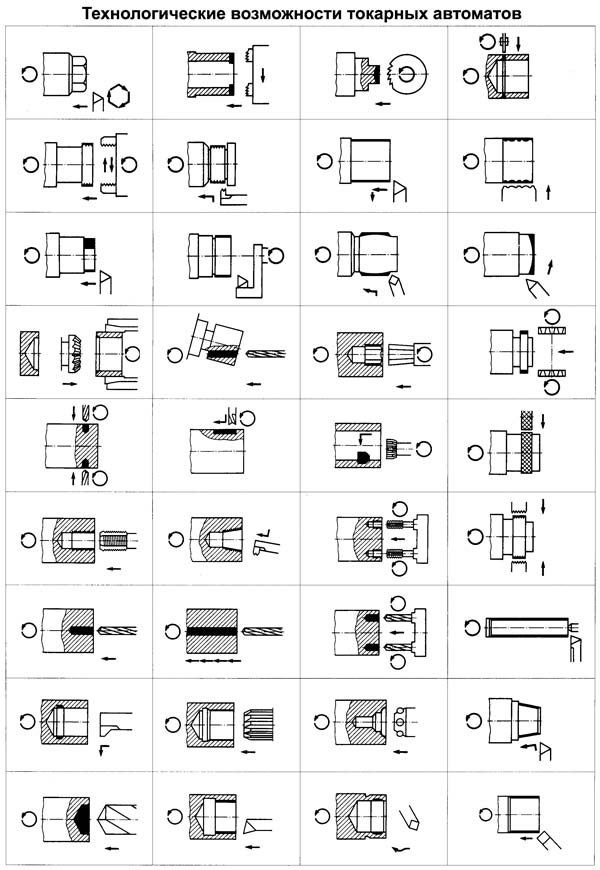

На багатошпиндельних токарних автоматах 1А240 виконують центрування, чорнове, чистове та фасонне обточування, підрізування, зняття фасок, проточування канавок, свердління, зенкерування, розгортання, нарізування внутрішніх та зовнішніх різьблень, відрізку. Також можна виконувати операції без зняття стружки: накатування рифлень, різьблення, розкочування отворів.

Верстат 1А240 має шість основних шпинделів, напрямок обертання яких не змінюється при обробці, тому нарізування різьблення мітчиками і плашками виробляють при відставанні інструменту, а свинчування - шляхом обгону деталі, що обертається.

Горизонтальний шестишпиндельний автомат 1А240 характеризується послідовним принципом дії, коли операції обробки деталі рівномірно розподіляються по шести позиціях I…VI.

Заготовки з пруткового матеріалу встановлюються у шести основних шпинделях одночасно. Для підтримки заготовок застосований блок труб, що підтримують, з шістьма співвісними шпинделями отворами. Блок підтримуючих труб та шпиндельний блок обертаються синхронно.

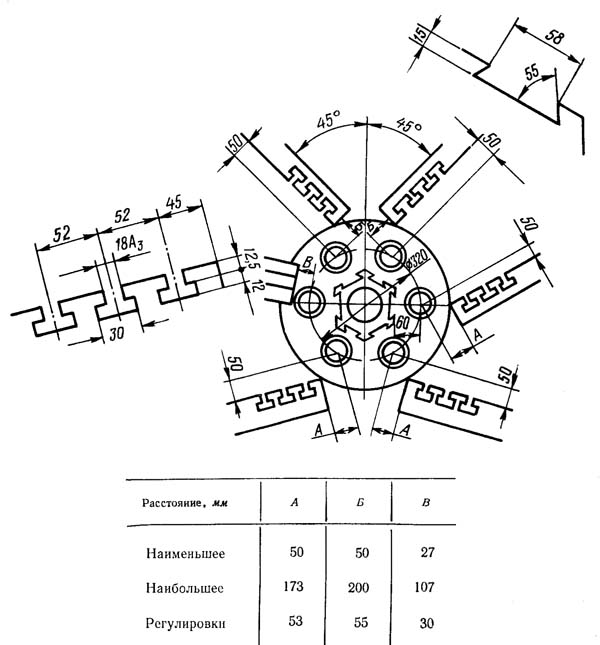

Ріжучий інструмент, що робить тільки поперечну подачу, встановлюється в шести поперечних супортах, два з яких (верхні) розташовуються на траверсі верстата і рухаються від змінних кулачків; інші чотири кулачки (середні та нижні) розміщені на торці корпусу шпиндельного блоку і наводяться в рух від постійних кулачків. П'ять кулачків розташовуються на розподільчому валу, шостий кулачок - на індивідуальному валу, що обертається з тією ж швидкістю, що й розподільний вал. Цей кулачок надає руху верхній супорт з відрізним різцем.

Осьовий, різьбонарізний різальний інструмент, а також прохідні різці, встановлюються в поздовжньому багатопозиційному супорті, причому окремі позиції мають можливість встановлення інструменту, що обертається (інструментальних шпинделів).

У шести робочих позиціях одночасно обробляються 6 заготовок, що у шести робочих шпинделях поворотного шпиндельного барабана. Шпиндельний барабан періодично повертається на 60°, і кожен із шпинделів, із закріпленою в ній заготовкою, переходить у наступну позицію обробки. Відрізка готової деталі та подача заготовки проводиться у позиції VI.

Кожна позиція обслуговується окремим поперечним супортом. Поздовжній супорт одночасно обслуговує всі шість робочих позицій. На поздовжньому супорті в позиціях III, IV, V, VI можуть бути встановлені ковзні державки з незалежним від Подольного супорта та один від одного приводів поздовжньої подачі.

У позиціях II, III, IV, V, VI можуть бути встановлені інструментальні шпинделі (для мітчиків, свердлів, розгорток тощо) з незалежною від робочих шпинделів швидкістю обертання. Регулювання величини робочого ходу поздовжнього та поперечних супортів від нуля до максимуму – безступінчасте, без зміни кулаків.

Верстат 1А240 працює за автоматичним циклом: швидке підведення супортів, робоча подача, швидке відведення супортів, поворот шпиндельного барабана.

Пруткові заготовки, закріплені в робочих шпинделях поворотного шпиндельного блоку за допомогою затискних цанг, послідовно проходять шість позицій обробки. У шостій позиції відбувається відрізка готової деталі від пруткової заготовки та подача прутка на нову деталь.

Кожна робоча позиція верстата 1А240 обслуговується поздовжнім та поперечним супортами, а позиції III, IV, V, VI та додатковими пристроями з незалежною від поздовжнього супорту подачею, що значно розширює технологічні можливості верстата. У п'яти позиціях автомата можуть бути встановлені інструментальні шпинделі, що обертаються із незалежною від робочих шпинделів швидкістю, що дозволяє підібрати найкращі режими різання при свердлінні, зенкеруванні, розгортанні, нарізанні різьблення.

Надійний затискач прутка в загартованих цангах, висока жорсткість робочих шпинделів дають можливість обробляти деталі великої довжини та забезпечують довговічність роботи різального інструменту.

Механізм подачі забезпечує подачу заготівлі на необхідну довжину та безперервність роботи в автоматичному циклі.

Безступінчасте регулювання величини робочого ходу поздовжнього та поперечних супортів від нуля до максимуму без зміни кулачків виключає необхідність виготовлення великої кількості змінних кулачків.

Верхнє розташування розподільного валу забезпечує вільний доступ до основних робочих елементів, оберігає їх від засмічення стружкою та значно розширює робочий простір автомата.

Наявність приводу налагодження значно спрощує і прискорює налагодження і регулювання автомата. Керування електродвигуном налагоджувального приводу проводиться кнопками, розташованими по обидва боки автомата та на траверсі.

Робочі шпинделі встановлені у шпиндельному блоці на підшипниках кочення. Можливість регулювання радіального та осьового зазорів виключає биття шпинделів, що підвищує стійкість та довговічність інструменту.

Жорсткість супортів забезпечує отримання високої чистоти поверхні оброблюваної деталі.

Конструкція механізму направляючих труб дозволяє гасити коливання прутка всередині труби, забезпечує головне обертання прутків і значно зменшує шум і биття прутків об стінки направляючих труб.

Централізоване мастило забезпечує економну витрату матеріалів і довговічність роботи всіх деталей, що труться.

Вдале розташування вузлів у зоні обробки забезпечує сходження стружки та попадання її на лоток шнекового транспортера, який виносить її за межі станини.

Широкий діапазон швидкостей обробки, великі можливості оснащення технологічними пристроями із встановленими в них високостійкими ріжучими інструментами та автоматичне керування забезпечують високу продуктивність автомата.

Сталеві прутки та труби повинні бути не нижче 4 класу точності за ГОСТ 7417-75.

Клас точності автоматів Н згідно з ГОСТ 8-71.

Шорсткість обробленої поверхні Rz20 мкм. Точність обробки З-а класу.

Схема обробки деталі на чотиришпиндельному автоматі.

Основний вузол верстата – шпиндельний блок періодично повертається і шпинделі займають нове положення. Кожному положенню шпинделя надають найменування: I позиція, II позиція тощо. буд. У кожній позиції виконується певна операція. Проти кожного шпинделя в супорті встановлений різальний інструмент, який проводить певну для цієї позиції операцію.

Припустимо, нам необхідно виготовити деталь, показану на рис. б. У I позиції пруток подається до упору та затискається, а потім різцем поперечного супорта прорізається канавка. Після повороту блоку заготовка потрапляє у II позицію, де різцем другого поперечного супорта обробляється зовнішня поверхня. Знову повертається блок, і деталь виявляється у позиції III, де свердлом, встановленим у поздовжньому супорті, свердлиться отвір. У IV позиції відрізається готова деталь.

Технологічні можливості багатошпиндельних автоматів та напівавтоматів

Позначення багатошпиндельних автоматів та напівавтоматів:

Відмінною особливістю багатошпиндельних автоматів і напівавтоматів є наявність кількох шпинделів, що одночасно працюють.

Різноманітність виконуваних на верстатах операцій дозволяє у ряді випадків здійснити обробку складної деталі за цикл, виключивши доопрацювання інших верстатах. Конструктивною особливістю автоматів є оригінальний привід поздовжнього супорта зі зміною робочого ходу без зміни кулаків, що полегшує переналагодження. Прискорення налагодження та скорочення фізичної праці сприяє спеціальний налагоджувальний привід.

На шестишпиндельних автоматах досягається висока продуктивність обробки за рахунок одночасної роботи всіх шпинделів та багатоінструментального налагодження. Одночасно обробляються шість прутків. Шпиндельний барабан періодично повертається на 60°, і шпинделі змінюють своє положення (позицію), отже, і ріжучий інструмент, який обробляє деталь. В останній позиції VI відбувається відрізка готової деталі та набір прутка для обробки наступної.

Кожна позиція обслуговується поперечним і поздовжнім супортами, а останні чотири позиції додатковими пристроями з незалежною від інших супортів та пристроїв подачею. Крім того, у п'яти позиціях (II, III, IV, V, VI) можуть встановлюватися інструментальні шпинделі, що обертають інструмент (свердла, розгортки, мітчики тощо) з незалежною від робочих шпинделів швидкістю, що дає можливість застосовувати різні пристрої, що вимагають зміни швидкості різання.

Всі поперечні супорти столового типу і керуються від змінних кулаків безпосередньо. Подачі поперечних і поздовжніх супортів регулюються в безступінчастому діапазоні.

Жорстка конструкція цих автоматів забезпечує незмінно точну обробку за високої продуктивності різання. Численні додаткові пристрої, як, наприклад, багатогранне токарне, багатошпиндельне свердлильне (головка) та інші значною мірою розширюють сферу застосування цих автоматів у народному господарстві.

Автомат може бути вбудований у автоматичну лінію.

Керування автоматично за допомогою електромагнітних муфт та командоапарата.

Для видалення стружки з автомата застосовується шнековий транспортер.

Можливості верстатів, що підвищують точність обробки та забезпечують високу економічну ефективність:

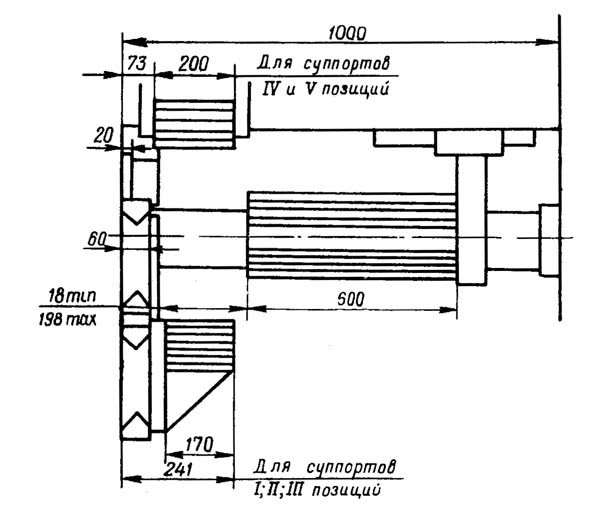

Габаритні розміри робочого простору автомата 1А240

Посадочні та приєднувальні бази автомата 1А240

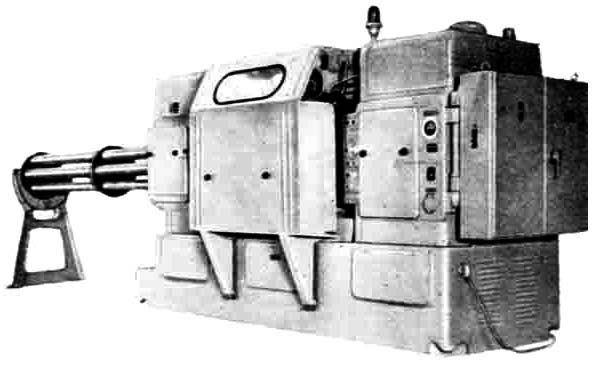

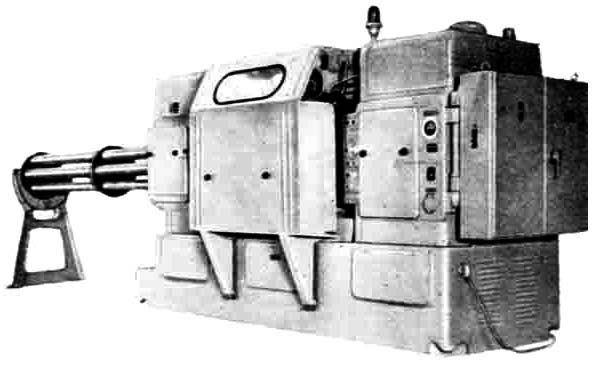

Фото шестишпиндельного токарного патронного напівавтомату 1А240

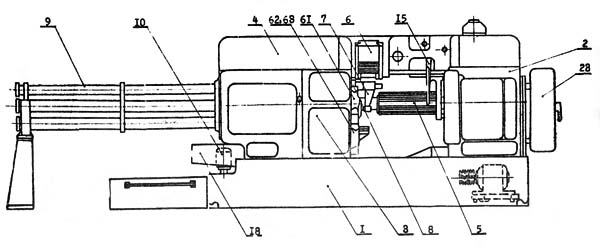

Розташування складових частинин токарного верстата 1А240

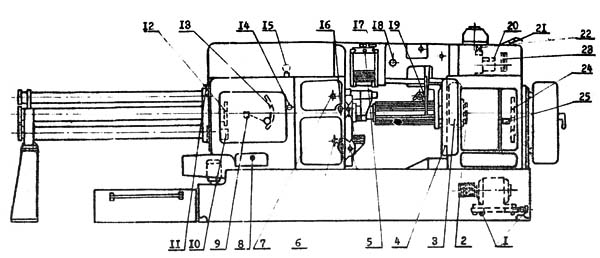

Розташування органів керування токарним верстатом 1А240

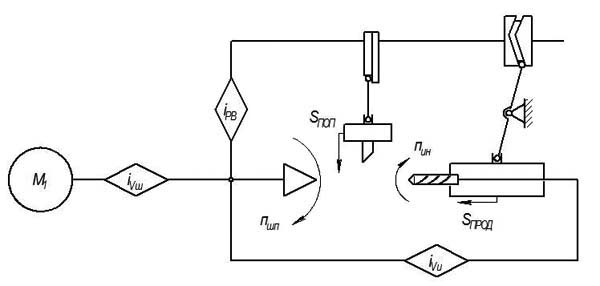

Структурна схема шестишпиндельного токарного верстата 1А240

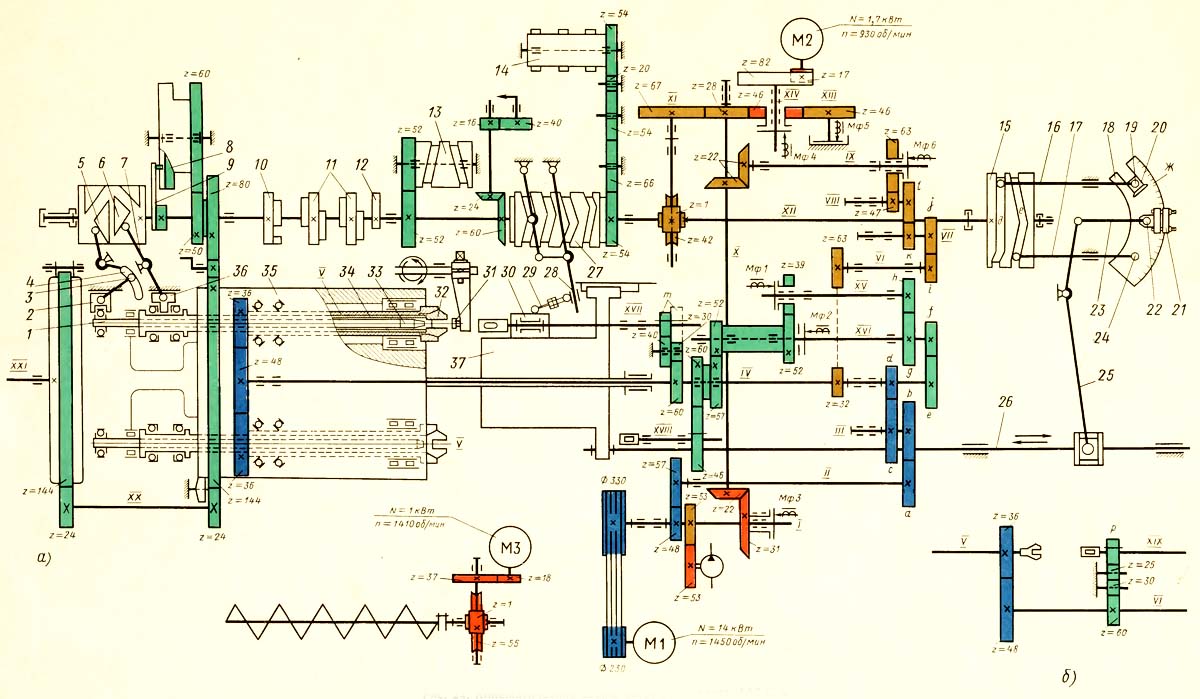

Кінематична схема шестишпиндельного токарного верстата 1А240

1. Схема кінематична шестишпиндельного автомата 1А240-6. Завантажити у збільшеному масштабі

2. Схема кінематична шестишпиндельного автомата 1А240-6. Завантажити у збільшеному масштабі

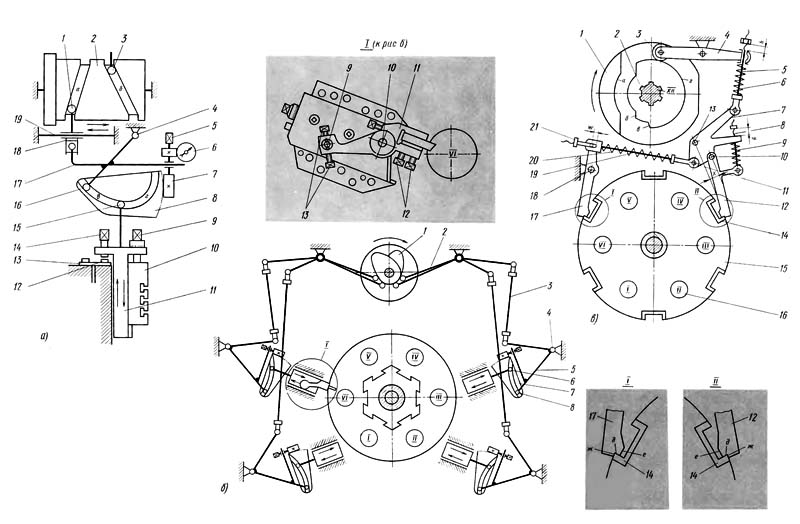

Механізм супортів шестишпиндельного токарного верстата 1А240

Типова схема обробки на токарномуу автоматі 1А240

Основний вузол верстата – шпиндельний блок періодично повертається і шпинделі займають нове положення. Кожному положенню шпинделя надають найменування: I позиція, II позиція тощо. буд. У кожній позиції виконується певна операція. Проти кожного шпинделя в супорті встановлений різальний інструмент, який проводить певну для цієї позиції операцію.

Припустимо, що нам потрібно зробити деталь, показану на малюнку. У I позиції пруток подається до упору і затискається, а потім свердлильним шпинделем свердлиться отвір центрування одночасно йде обробка фасонно-профільним різцем. Після повороту блоку заготовка потрапляє у II позицію, де свердлиться отвір свердлильним шпинделем і одночасно фасонно-профільним різцем другого поперечного супорта остаточно обробляється зовнішня поверхня. Знову повертається блок, і деталь виявляється в позиції III, де за допомогою шліцефрезерного пристрою, встановленим в поздовжньому супорті прорізається шлиц. У VI позиції відрізається готова деталь.

Схема обробки спеціальної гайки на автоматі моделі 1А240-6 показана малюнку. Тут у загальному циклі обробки виробу беруть участь усі шість (I—VI) позицій автомата. На позиціях I, II, III IV і V додатково встановлені та застосовані свердлильні та фрезерні пристрої, встановлені в поздовжньому супорті.

Така схема обробки характерна великою кількістю інструментів, що беруть участь, і додаткових пристроїв при відносно складній формі виробу. Схеми обробки виробів на багатошпиндельних токарних горизонтальних напівавтоматах нічим не відрізняються від схем обробки на автоматах, крім того, що в позиціях завантаження, на відміну від позицій подачі прутка вимикається обертання шпинделя і вироби знімають і встановлюють заготовки вручну.

Зразки деталей, що обробляються на пруткових автоматах 1А240

Зразки деталей, що обробляються на патронних напівавтоматах

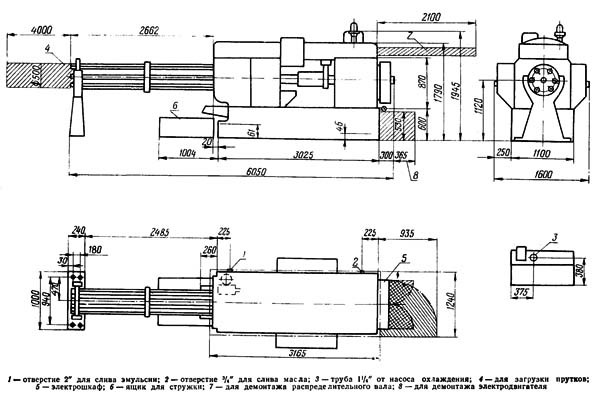

Настановне креслення шестишпиндельного токарного верстата 1А240

| Найменування параметру | 1B240-6 | 1A240-6 |

|---|---|---|

| Основні параметри | ||

| Клас точності згідно з ГОСТ 8-82 | Н | Н |

| Кількість робочих шпинделів | 6 | 6 |

| Діаметр отвору в шпинделях, мм | 62,6 | 62,6 |

| Найбільша довжина обробки, мм | 160 | 160 |

| Найбільша довжина подачі дроту, мм | 180 | 180 |

| Найбільший діаметр прутка, мм | 40 | 40 |

| Найбільша сторона квадратного дроту, мм | 28 | 28 |

| Найбільша сторона шестигранного дроту, мм | 36 | 35 |

| Найбільший діаметр різьблення, що нарізається мітчиками по сталі, мм | 30 | |

| Найбільший діаметр різьблення, що нарізається мітчиками по латуні, мм | 36 | |

| Найбільша довжина дроту, мм | 4000 | |

| Найбільша маса оброблюваної деталі, кг | 24 | |

| Інструментальні супорти | ||

| Кількість поздовжніх супортів | 1 | 1 |

| Кількість поперечних супортів | 6 | 6 |

| Найбільший загальний/ робочий хід поздовжнього супорта, мм | 180/160 | 180/160 |

| Найбільший загальний/ робочий хід поперечного супорта I, II, III, мм | 80/30 | 70/40 |

| Найбільший загальний/ робочий хід поперечного супорта IV, V, мм | 80/30 | 95/65 |

| Найбільший загальний/ робочий хід відрізного супорта VI, мм | 35/ 23 | 50/30 |

| Частота обертання шпинделів, об/хв | 140..1600 | 142..1600 |

| Величина подач поздовжнього супорта, мм/про | 0..6,65 | 0..6,67 |

| Величина подач поперечних супортів, мм/про | 0..2,7 | 0..2,63 |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | ||

| Електродвигун головного приводу (шпинделів), кВт | 15 | 13 |

| Електродвигун налагоджувального обертання, кВт | 1,5 | 1,5 |

| Електродвигун приводу транспортера стружки, кВт | 1,1 | 1,1 |

| Електродвигун насоса мастила, кВт | 2,2 | 2,2 |

| Електродвигун насоса охолодження, кВт | 0,6 | 0,6 |

| Встановлена потужність, кВт | 19,2 | 24,9 |

| Габарити та маса верстата | ||

| Габарити верстата без приставного обладнання (довжина ширина висота), мм | 3975 х 1750 х 1970 | 6050 х 1600 х 1945 |

| Маса верстата, кг | 12000 | 9000 |