Виробник токарно-гвинторізного верстата КА-280 - Київське верстатобудівне об'єднання (КСПО) .

Токарно-гвинторізний верстат КА-280 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Верстат повністю повторює модель 16К20 , яка є вдалим продовженням серії середніх верстатів, з висотою центрів 200 мм, початок якої поклав перший верстат серії - ДІП-200 в 1932 році.

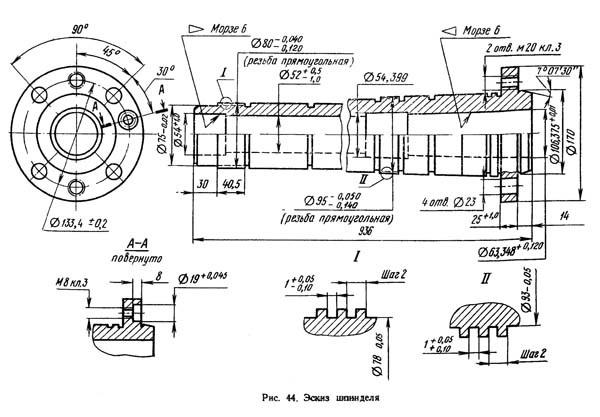

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) з коротким конусом центруючим 1:4 (7°7′30″):

У конструкції токарного верстата КА-280 для встановлення шпинделя передбачені спеціальні прецизійні підшипники кочення, що не потребують регулювання в процесі експлуатації, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТ 8-82 токарний верстат КА-280 відноситься до класу точності Н. Точність обробки буде забезпечена навіть у режимі ударних навантажень.

Вихідний вал шпиндельної бабки через змінні зубчасті колеса з'єднаний з коробкою подач, що забезпечує переміщення супорта в широкому діапазоні подач від ходового валу при гострінні і від ходового ггвинта при нарізанні різьблення. Для нарізування різьблення передбачено безпосереднє з'єднання ходового ггвинта з вхідним валом коробки подач.

Жорстка коробчатої форми станина з гартованими шліфованими напрямними встановлена на монолітній основі, одночасно службовим стружкозбірником і резервуаром для охолоджувальної рідини.

Механізм шпиндельної бабки верстата дозволяє отримати 4 ряди чисел оборотів шпинделя: два ряди з межами 12 40 і 50 160 об/хв, при включених переборах 1:32 і 1:8 і два ряди з межами 200 630 і 500 1600, :2 та 1,25:1. У цьому випадку перебори 1:32 та 1:8 вимикаються.

На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації.

Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

Розробник – Московський верстатобудівний завод Червоний пролетар. Настановна серія випущена 1971 року.

Виробник – Київське верстатобудівне об'єднання (КСПО). Початок виробництва 1991 рік.

Основні параметри верстата - відповідно до ГОСТ 18097-88 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності. та ГОСТ 7599-82. Верстати металообробні. Загальні технічні умови

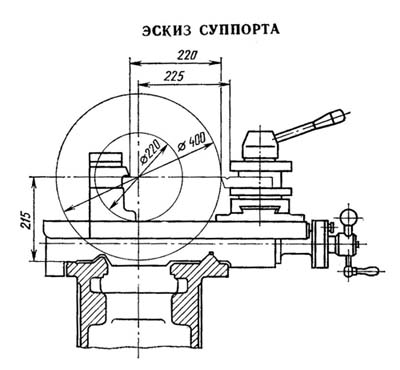

Креслення робочого простору токарного верстата КА-280

Креслення шпинделя токарного верстата КА-280

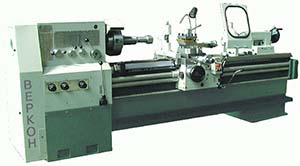

Фото токарного верстата ка-280

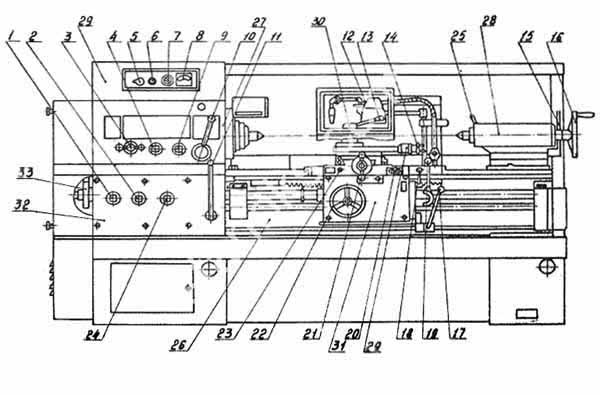

Схема розташування органів керування токарним верстатом КА-280

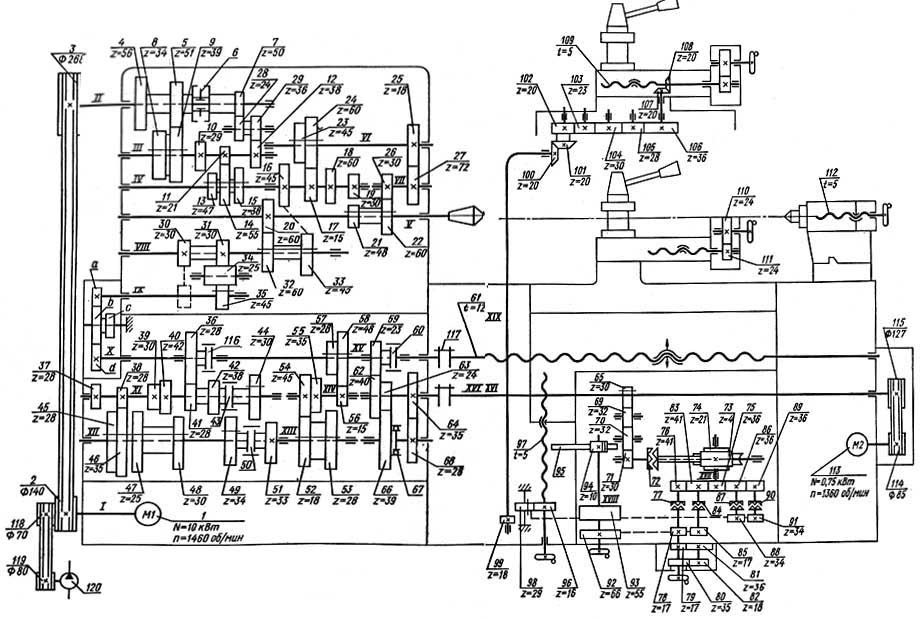

Кінематична схема верстата КА-280, КА-280м, КА-280г, КА-280ф1

Схема кінематична токарно-гвинторізного верстата КА-280. Дивитись у збільшеному масштабі

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен супорт з механическим переміщенням резцовых салазок

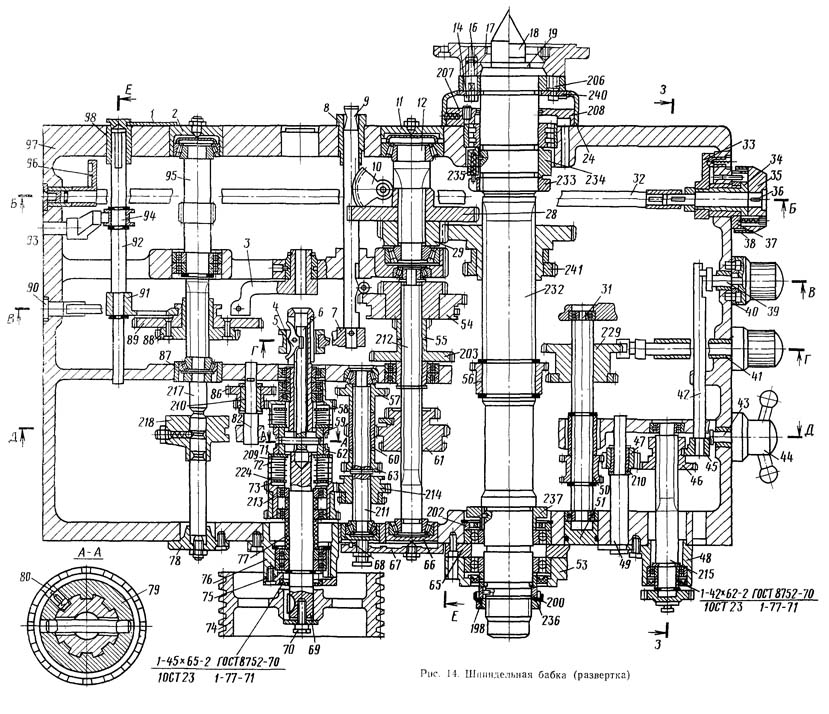

Шпиндельная бабка токарно-гвинторізного верстата КА-280

Шпиндельная бабка токарно-гвинторізного верстата КА-280. Развертка. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-гвинторізного верстата КА-280. Разрез Б-Б, В-В, Г-Г, Д-Д

Шпиндельная бабка токарно-гвинторізного верстата КА-280. Разрез Е-Е, Ж-Ж, З-З, И-И

Все валы коробки швидкостей і шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так і принудительно, з помощью насоса. Рух подачі от шпинделя передається валу трензеля і далее — на механізм подач.

Числа оборотів шпинделя в минуту - прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотів шпинделя в минуту - обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндельная бабка жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива 74 на конусной частини вала 69 нужно подтянуть винт 70 (рис. 14).

При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи головного приводу (см. п. 13.6). Если натяжение ремней достаточное, следует отрегулировать фрикционную муфту головного привода, расположенную в шпиндельной бабке. Для етого надо открыть крышку 99 (рис. 15) шпиндельной бабки і снять маслораспределительный лоток 162 рис. 16).

Поворотом гайки 62 (рис. 14) по часовий стрелке при утопленной (нажатой) защелке 80 можно подтянуть муфту прямого обертання шпинделя, поворотом гайки 59 против часовий стрелки — муфту обратного обертання. Для облегчения регулювання муфты прямого обертання шпинделя рукоятку 8 (рис. 9) нужно повернуть влево, для облегчения регулювання муфты обратного обертання шпинделя — вправо.

Обычно достаточно повернуть гайки 59 і 62 на 1/16 оборота, т. е. на один зубец. По окончании регулювання нужно убедиться в том, что защелка 80 надежно вошла в пазы гаек 59 і 62.

При повороте гаек более чем на 1/16 оборота нужно обязательно проверить, не превышает ли крутящий момент на шпинделе допустимый по табл. 1 (см. раздел 12).

Если при максимальном числе оборотів шпинделя без вироби і патрона время его торможения превышает 1,5 с, то нужно при помощи гаек 145 подтянуть ленту тормоза.

ВНИМАНИЕ! Шпиндельные підшипники отрегулированы на заводе і не требуют дополнительного регулювання.

В случае крайней необходимости потребитель може силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед етим необходимо проверить жесткость шпиндельного вузла. Для етого на станине под фланцем шпинделя устанавливается домкрат з проверенным в лаборатории динамометром і через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально знизу вверх. Смещение шпинделя контролируется аттестованным индикатором з ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке і касающимся своим измерительным наконечником верхней частини фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс.

Примечание. Верстати комплектуются передними шпиндельными підшипниками № 3182120 класса 4, ГОСТ 7634—56 і задними № 46216Л класса 5, ГОСТ 831—62 (см. рис. 14) или передними підшипниками № 697920Л класса 2 і задними № 17716Л класса 2 по ТУСТ 5434 (см. рис. 17). Шпиндельные підшипники заказом не регламентируются.

В настоящее время верстат комплектуется передними шпиндельными підшипниками № 3182120, ГОСТ 7634—75, і задними № 46216, ГОСТ 831—75.

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку ланцюги її керування в следующем порядке (регулировку производить только при отключенном електропитании верстата):

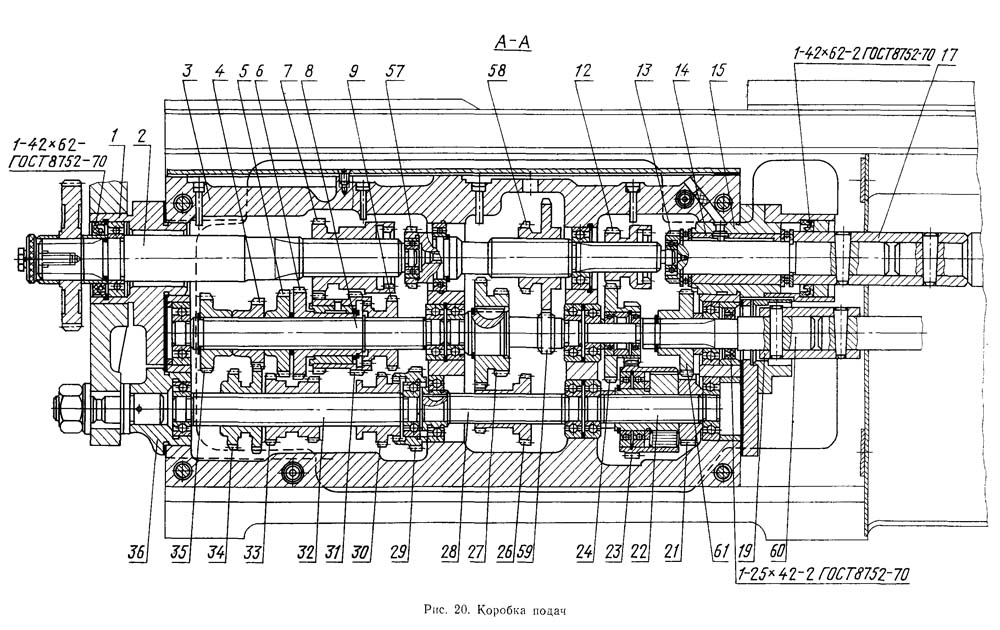

Креслення коробки подач токарного верстата КА-280

Коробка подач токарно-гвинторізного верстата КА-280. Скачать в увеличенном масштабе

Коробка подач токарно-гвинторізного верстата КА-280. Разрез Б-Б

Коробка подач токарно-гвинторізного верстата КА-280. Разрез Г-Г

Связь шпинделя і суппорта верстата для обеспечения оптимального режима різання осуществляется з помощью механізма подач, состоящего из реверсирующего пристроя (трензеля) і гітари, которые осуществляют изменение направления і скорости переміщення суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передньої) бабки і имеет несколько валов, на которых установлены подвижные блоки зубчатых колес і переключаемые зубчасті муфты. В правом положении муфты получает вращение ходовой винт, а в левом її положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Подачи продольные (22 шт), мм/об: 0,05-0,06-0,075-0,09-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,6-2-2,4-2,8.

Подачи поперечные (24 шт), мм/об: 0,025-0,03-0,0375-0,045-0,05-0,0625-0,075-0,0875-0,1-0,125-0,15-0,175-0,2-0,25-0,3-0,35-0,4-0,5-0,6-0,7-0,8-1-1,2-1,4.

При ремонтi верстата особое внимание следует обратить на правильность монтажа механізма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 і 52.

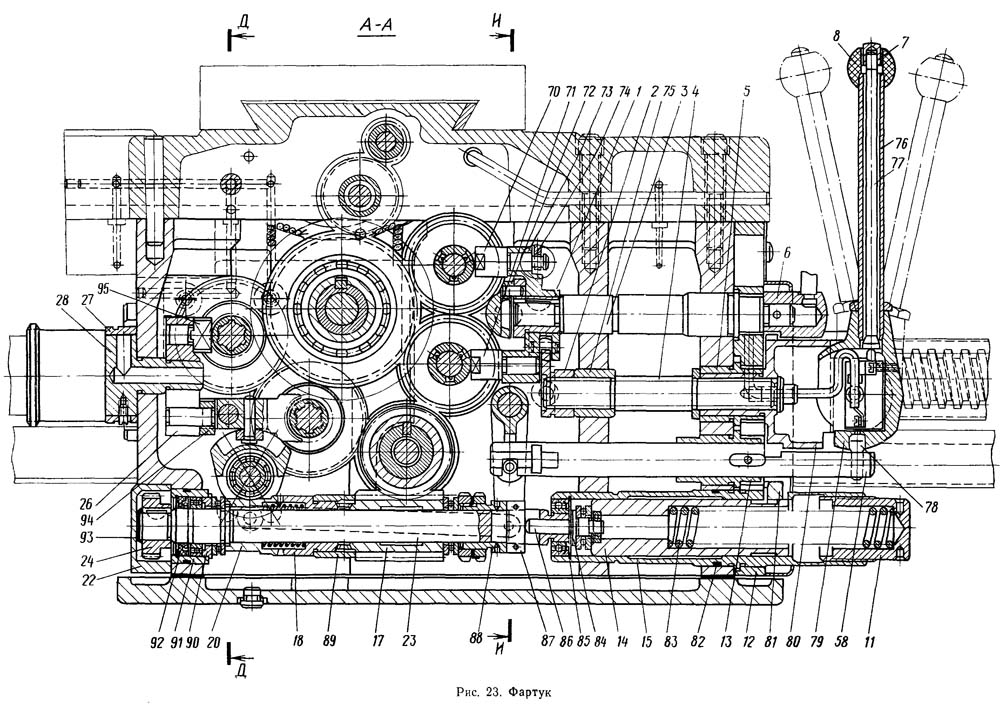

Креслення фартуха токарного верстата КА-280

Фартук токарно-гвинторізного верстата КА-280. Развертка. Скачать в увеличенном масштабе

Фартук токарно-гвинторізного верстата КА-280. Разрез А-А

Фартук токарно-гвинторізного верстата КА-280. Разрез Д-Д, И-И

Фартук токарно-гвинторізного верстата КА-280. Разрез К-К

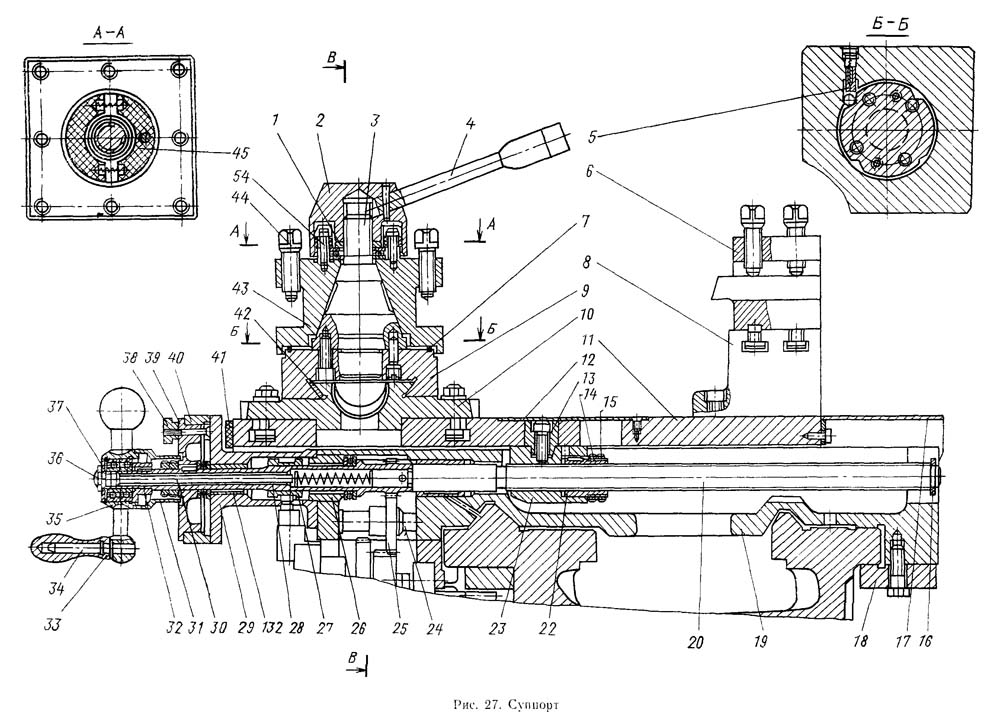

Механізм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо і связанное з ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передається на колеса, свободно сидящие на валах. На етих валах установлены муфты з торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана з реечным колесом, передающим рух через рейку (на рисунке не показана) суппорту. Колесо може быть выведено из зацепления з рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда рух зубчатых колес передається на колесо, свободно сидящее на втулке, і далее — на винт поперечної подачі суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску і через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку і реечное колесо.

Регулювання зусилля, развиваемого механізмом подач, производится поворотом гайки 11. Величина зусилля определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) і кареткой 19 (рис. 27). Следует следить за тем, чтобы величина зусилля не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонтi нужно воспользоваться специальными кондукторным пристрійм і метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход гвинта 20 приводу поперечных салазок 11, возникающий при износе гаек 22 і 23, устраняется следующим образом.

Снимается крышка 12 і при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазору в винтовой паре осуществляется вращением гайки 14. Величина зазору определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазору в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается і устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точності фиксации резцедержателя 43 нужно разобрать резцовую головку і произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазору между кареткой 19 і планками 18, 64 і 66 осуществляется путем шлифования післядних.

Выборка зазору в направляючих поперечных салазок 11 і резцовых салазок 9 производится подтягиванием соответствующих клиньєв 52 і 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 і 49.

Для удобства определения величин переміщення резцовых і поперечных салазок при обработке деталей супорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка з ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной частини 10 суппорта.

На каретке 19 установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення поперечных салазок 11 при помощи закрепленного на них визира.

Конструкція линейки, закрепленной на каретке, передбачає установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передньої полке станины двумя гвинтами 82.

Верстат моделі КА-280П комплектуется суппортом з механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу може быть поставлен со верстатом моделі КА-280. Увімкнення механического переміщення резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачі резцовых салазок равна 1/4 величины поздовжньої подачі суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту з механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта з ручным переміщенням резцовых салазок (рис. 27, 28).

Креслення суппорта токарного верстата КА-280

1. Суппорт токарно-гвинторізного верстата КА-280. Ручное перемещение резцовых салазок

2. Суппорт токарно-гвинторізного верстата КА-280. Ручное перемещение резцовых салазок

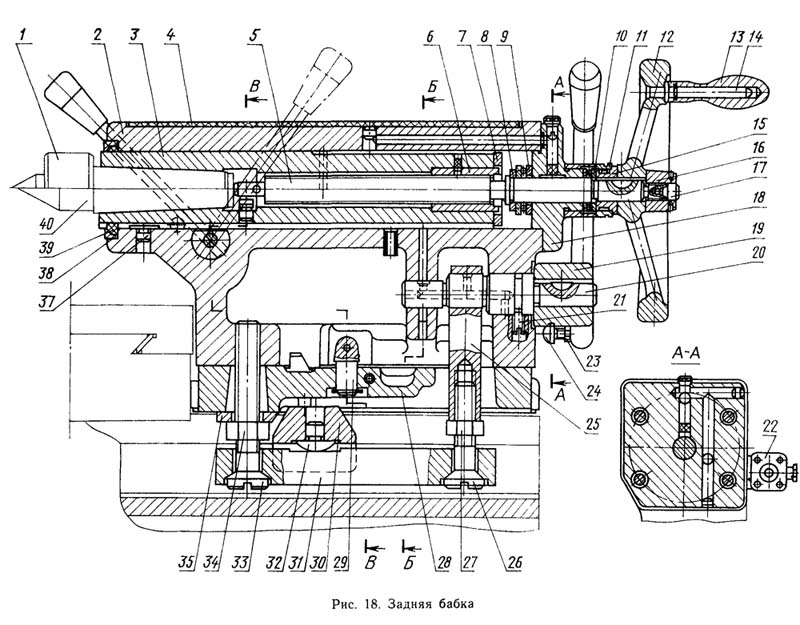

Креслення задньої бабки токарного верстата КА-280

Задня бабка токарно-гвинторізного верстата КА-280

Задня бабка токарно-гвинторізного верстата КА-280. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно посредством регулювання гвинтами 26 і 33 при отпущенных контргайках 27 і 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задньої бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 і корпусе 2.

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней головного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовий стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, після чего винты 1 завернуть до отказа.

Натяжение ремня приводу насоса системы змазки осуществляется поднятием бака 2, для чего нужно отпустить три гвинта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механізм керування фрикционной муфтой головного приводу (рис. 34)

Конструкція механізма исключает возможность увімкнення или виключення фрикционной муфты при случайном нажатии на рукоятки 12 і 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то вимкнення можно произвести і рукояткой 12, только при условии предварительного поворота етой рукоятки в соответствующее рабочее положение з післядующим возвращением в нейтральное (среднее) положение для виключення.

Коробка передач (сменные шестерни) служит для передачи обертання от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач з помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Верстат можно налаживать на нарезание различных резьб.

Сменные шестерни К і N монтируются на шлицевых валах і закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L і М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z і модуль т.

При закреплении кронштейна 3 і оси 13 нужно установить сменные шестерни з минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта змазки») сменных шестерен і втулки 10, которая смазывается через колпачковую масленку 12.

Натяжение ремня приводу быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого нужно отпустить винты 19 і вынуть щитки со стороны заднего кронштейна 18.

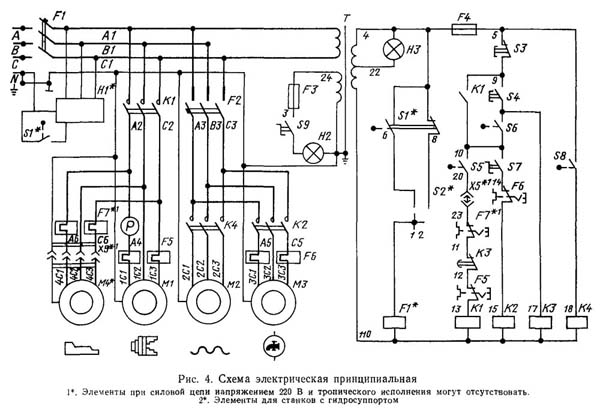

Електрична схема верстата КА-280

Схема електрична токарно-гвинторізного верстата КА-280. Дивитись у збільшеному масштабі

| Наименование параметра | 16К20 | КА-280 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

750, 1000, 1500, 2000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых швидкостей шпинделя | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | 11 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного переміщення, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного переміщення, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного переміщення, мм | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых різьб - метрических | ||

| Количество нарезаемых різьб - модульных | ||

| Количество нарезаемых різьб - дюймовых | ||

| Количество нарезаемых різьб - питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 56..0,5 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | 5884 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | 3530 |

| Різцеві санки | ||

| Найбільше переміщення різцевих санчат, мм | 150 | 150 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,05 |

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° |

| Найбільший переріз державки різця, мм | 25 × 25 | 25 × 25 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 25 |

| Число різців у різцевій головці | 4 | 4 |

| Задня бабка | ||

| Діаметр пінолі задньої бабки, мм | ||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 150 | 150 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 |

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Електродвигун головного приводу, кВт | 7,5 (11) | 7,5 (11) |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | 0,12 |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Маса верстата, кг | 3010 | 3010 |

Верстати металорізальні Ілюстрований каталог на cd

100 найбільших фірм світу Ілюстрований каталог на cd

Верстати Німецькі Ілюстрований каталог на cd

Верстати Болгарські Ілюстрований каталог на cd

Верстати Тайванські Ілюстрований каталог на cd

Верстати Китайські Ілюстрований каталог на cd

Верстати стрічковопильні Ілюстрований каталог на cd

Машини ковальсько-пресові Ілюстрований каталог на CD

Деревообробне обладнання Ілюстрований каталог на cd

Продавці, пропозиції, ціни База даних

Іноземні виробники металообробного обладнання

Вузли, комплектуючі, оснастка Ілюстрований каталог на cd

Електронна бібліотека - верстатобудування, металообробка

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд