Розробник та виробник токарно-гвинторізного верстата 1Д95 - Алма-Атинський верстатобудівний завод , заснований у 1932 році як чавуноливарний завод №1 обласного відділу легкої промисловості.

З квітня 1942 після об'єднання з ливарно-механічним заводом "20 років Жовтня", евакуйованим з Луганська, став називатися Алма-Атинським механічним заводом N21 ім. 20-річчя Жовтня Наркомату середнього машинобудування СРСР.

1945 року перейменований на Алма-Атинський верстатобудівний завод ім. 20-річчя Жовтня.

Завод выпускал верстати токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Універсальні токарно-гвинторізні верстати 1Д95 призначені для токарної обробки зовнішніх і внутрішніх поверхонь деталей типу тіл обертання різноманітного осьового профілю, у тому числі для нарізування метричної, модульної, дюймової та різьб на питці на заготовках, що встановлюються в центрах або патроні.

Комбінований верстат моделі 1Д95 призначений для роботи в пересувних та стаціонарних майстернях.

Токарний верстат моделі 1Д95 вироблявся з 1975 року, знятий з виробництва в 1986 році і замінений більш досконалою моделлю 1Е95 .

Комбінований верстат 1Д95 складається з 3-х основних агрегатів:

Кожен агрегат має самостійний привід.

Завдяки наявності ряду спеціальних пристосувань: довбажного, вертикально і горизонтально фрезерного, заточного досягається універсальність верстата. На ньому можна виконувати токарні, фрезерні, свердлильні, розточувальні, довбані роботи та нарізання різьблення: метричної, дюймової, модульної та харчової; а також виконувати найпростіші заточувальні роботи. Заточний пристрій рекомендується встановлювати окремо від верстата.

Верстат 1Д95 сертифікований на відповідність вимогам безпеки.

Виконання та категорія розміщення верстатів у частинині умов експлуатації — УХЛ4 за ГОСТ 15150-69 (Для експлуатації у всіх кліматичних районах країн ближнього зарубіжжя у закритих опалювальних (охолоджуваних) та вентильованих виробничих приміщеннях).

Клас точності верстатів - Н за ГОСТ 8-82Е.

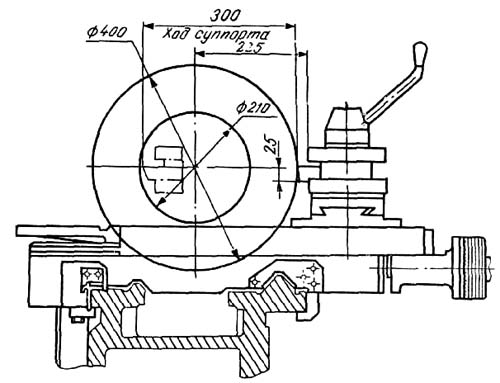

Габарити робочого простору токарного верстата 1д95

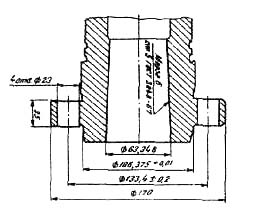

Посадочні та приєднувальні бази верстата 1д95

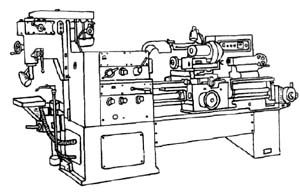

Фото токарно-гвинторізного верстата 1д95

Фото токарно-гвинторізного верстата 1д95

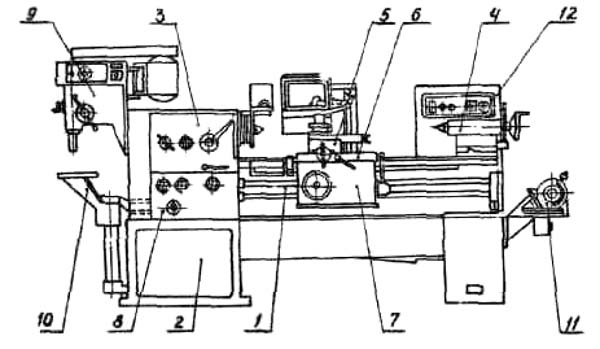

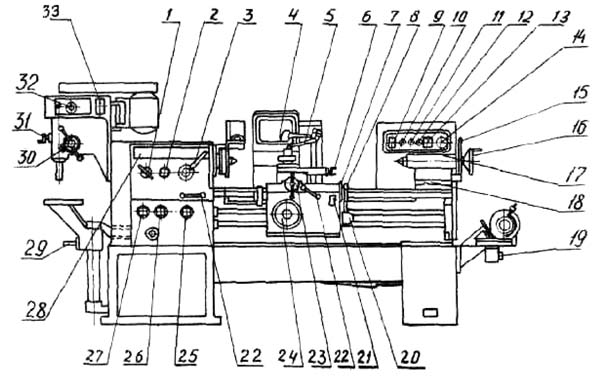

Розташування основних вузлів токарно-гвинторізного верстата 1д95

Розташування органів керування токарно-гвинторізним верстатом 1д95

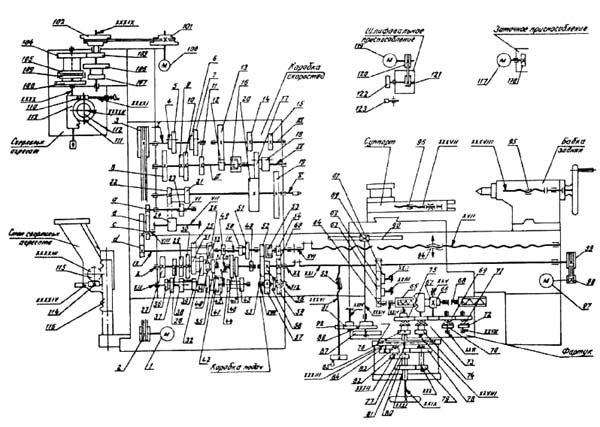

Кінематична схема токарно-гвинторізного верстата 1д95

Схема кінематична токарно-гвинторізного верстата 1Д95. Дивитись у збільшеному масштабі

Комбинированный верстат з переменной высотой центров от 235 до 355 мм выполняется з расстоянием между центрами 1000 мм.

Станина верстата коробчатой формы з поперечными ребрами имеет две призматические направляющие. Передня направляющая служит для переруху каретки, задня — переміщення задньої бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован електродвигатель головного руху.

Коробка швидкостей крепится і може передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной частини станины. Рух коробки швидкостей передається от индивидуального електромотора, помещенного в левой тумбе верстата, через клиноременную передачу.

Внутри коробки рух идет через валик фрікциону і шестеренный механізм к шпинделю і ланцюги подач. Переключенням соответствующих рукояток коробки швидкостей предоставляется возможность получить 6 различных швидкостей обертання шпинделя при прямом вращении електродвигуна і 6 швидкостей при обратном вращении.

Все шестерни выполнены из углеродистой стали з соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов і увімкнення обратного ходу производится рукояткой 14 (см. схему керування), управляющей фрикционной пластической муфтой.

Коробка подачі получает рух от коробки швидкостей через сменные шестерни приклона. Механізм коробки подач дает возможность получить необходимые подачі і наступні виды резьб:

Получение необходимых подач і різьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном і поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Керування переміщенням каретки і нижней частини суппорта осуществляется рукоятками 25—29 (см. схему керування фиг. 3).

Механизма швидкого автоматичного переміщення суппорта фартук не имеет. Фартук имеет блокирующий механізм, препятствующий одновременному включению ходового гвинта і ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового гвинта і дает возможность рукоятке 30 включать продольные і поперечные подачі. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового гвинта.

На оси XXIX смонтирован лимб поздовжньої подачі з ценой деления 1 мм.

Суппорт, благодаря крестовой конструкції, имеет возможность перемещаться в продольном направлении по направляющим станины і в поперечном по направляющим каретки. Оба ети переміщення могут быть осуществлены как от механического приводу з реверсом, так і от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной частини суппорта, которая може поворачиваться на 45° в ту і другую сторону. Задня бабка крепится к задньої стойке, по которой она може перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задньої бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передньої бабки, имеет отдельный привід і може работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотів сверла нужно установить клиновой ремень на соответствующую ступень шкива, согласно таблицы і рукоятку 18 (фиг. 3) переместить в нужное положение.

Подача охлаждающей жидкости из емульсионного бака, расположенного под коритом к месту різання осуществляется електронасосом, производительностью 22 л в минуту.

Верстат снабжен 3-х кулачковым самоцентрирующим патроном диаметром 250 мм; 4-х кулачковым патроном і поводковой планшайбой. Патроны, посредством фланцев, і поводковая планшайба навертываются на резьбу шпинделя до упора.

К верстату прилагаются два люнета: подвижный і нерухомий.

Места змазки или заливки мест маслом, нормы і периоды змазки, наименование смазочных масел указаны в схемах мест змазки (фиг. 6 і 7).

Смазка механізма передньої бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего підшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механізма коробки подач осуществляется за счет масляной ванны. Смазка механізма фартука, направляючих каретки і суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от окремих масленок согласно схеме змазки.

Перед пуском верстата наполняются резервуары передньої бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» і масленки маслом «Индустриальное 20».

В период експлуатации верстата необходимо следить за работой масляного насоса і за наличием смазочного материала в резервуарах через маслоуказатель.

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передня бабка | |||

| Наибольшее вертикальное перемещение передньої бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого обертання шпинделя | 12 | 16 | 16 |

| Частота прямого обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного обертання шпинделя | 12 | 16 | 16 |

| Частота обратного обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Розміри рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых різьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых різьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых різьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых різьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых різьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых різьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых різьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных і поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задня бабка | |||

| Наибольшая длина переміщення задньої бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального переміщення задньої бабки, мм | 120 | нет | нет |

| Наибольшая длина переміщення пиноли задньої бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задньої бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от кінця шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество швидкостей шпинделя | 6 | ||

| Частота прямого обертання шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерна головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от кінця шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное пристрій | |||

| Діаметр шліфованої заготовки при зовнішньому шліфуванні, мм | 25..210 | 20..210 | |

| Діаметр шліфованої заготовки при внутрішньому шліфуванні, мм | 30..300 | 30..300 | |

| Частота обертання шпинделя при зовнішньому шліфуванні, мм | 4400 | 4400 | |

| Частота обертання шпинделя при внутрішньому шліфуванні, мм | 11000 | 11000 | |

| Довге пристрій | |||

| Довжина ходу довбаня, мм | 100 | ||

| Виліт супорта довбака, мм | 310 | ||

| Найбільша висота довбання, мм | 80 | ||

| Найбільша довжина довбання, мм | 280 | ||

| Найбільша ширина ходу довбання, мм | 320 | ||

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 4 | 6 | |

| Електродвигун головного приводу, кВт | 4 | 4 | 5,5 |

| Електродвигун приводу прискорених переміщень, кВт | - | 0,4 | 0,55 |

| Електродвигун приводу свердлувального агрегату, кВт | 1,1 | 1,1 | 1,1 |

| Електродвигун заточувального пристрій, кВт | 0,8 | 0,75 | 0,75 |

| Електродвигун шліфувального пристрій, кВт | - | 0,27 | 0,27 |

| Електродвигун насоса охолодження, кВт | 0,12 | 0,125 | 0,125 |

| Сумарна потужність, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Маса верстата (РМЦ 1000), кг | 2170 | 2030 рік | 2475 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд