Розробник та виробник токарно-гвинторізного верстата 1Д95 - Алма-Атинський верстатобудівний завод , заснований у 1932 році як чавуноливарний завод №1 обласного відділу легкої промисловості.

З квітня 1942 після об'єднання з ливарно-механічним заводом "20 років Жовтня", евакуйованим з Луганська, став називатися Алма-Атинським механічним заводом N21 ім. 20-річчя Жовтня Наркомату середнього машинобудування СРСР.

1945 року перейменований на Алма-Атинський верстатобудівний завод ім. 20-річчя Жовтня.

Завод выпускал верстати токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Універсальні токарно-гвинторізні верстати 1Д95 призначені для токарної обробки зовнішніх і внутрішніх поверхонь деталей типу тіл обертання різноманітного осьового профілю, у тому числі для нарізування метричної, модульної, дюймової та різьб на питці на заготовках, що встановлюються в центрах або патроні.

Комбінований верстат моделі 1Д95 призначений для роботи в пересувних та стаціонарних майстернях.

Токарний верстат моделі 1Д95 вироблявся з 1975 року, знятий з виробництва в 1986 році і замінений більш досконалою моделлю 1Е95 .

Комбінований верстат 1Д95 складається з 3-х основних агрегатів:

Кожен агрегат має самостійний привід.

Завдяки наявності ряду спеціальних пристосувань: довбажного, вертикально і горизонтально фрезерного, заточного досягається універсальність верстата. На ньому можна виконувати токарні, фрезерні, свердлильні, розточувальні, довбані роботи та нарізання різьблення: метричної, дюймової, модульної та харчової; а також виконувати найпростіші заточувальні роботи. Заточний пристрій рекомендується встановлювати окремо від верстата.

Верстат 1Д95 сертифікований на відповідність вимогам безпеки.

Виконання та категорія розміщення верстатів у частинині умов експлуатації — УХЛ4 за ГОСТ 15150-69 (Для експлуатації у всіх кліматичних районах країн ближнього зарубіжжя у закритих опалювальних (охолоджуваних) та вентильованих виробничих приміщеннях).

Клас точності верстатів - Н за ГОСТ 8-82Е.

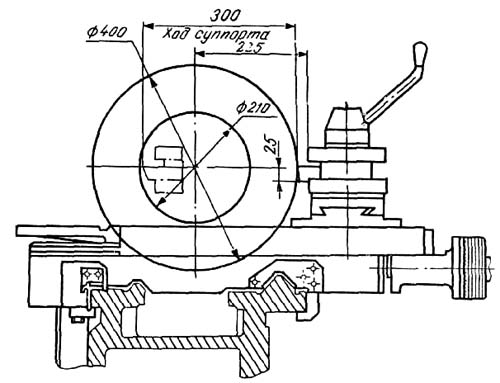

Габарити робочого простору токарного верстата 1д95

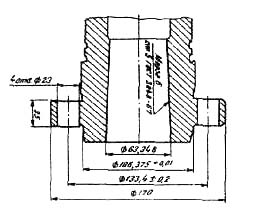

Посадочні та приєднувальні бази верстата 1д95

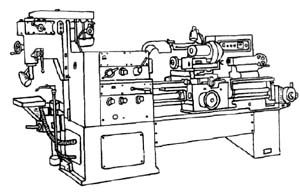

Фото токарно-гвинторізного верстата 1д95

Фото токарно-гвинторізного верстата 1д95

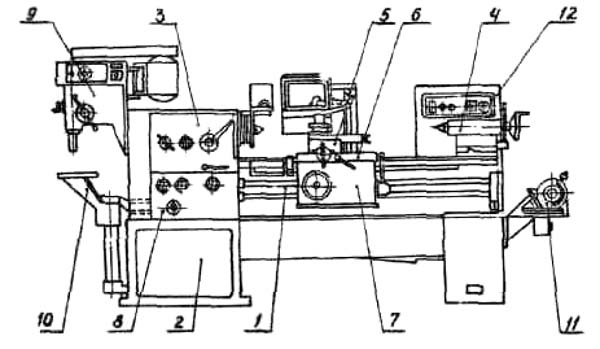

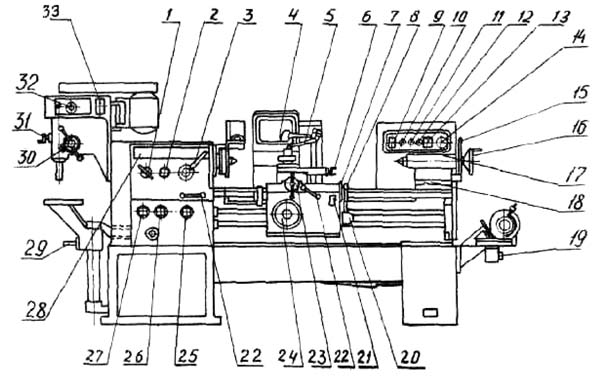

Розташування основних вузлів токарно-гвинторізного верстата 1д95

Розташування органів керування токарно-гвинторізним верстатом 1д95

Живлення ланцюгів електроустаткування здійснюється наступними напругами:

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

На станке установлены четыре трехфазных короткозамкнутых асинхронных електродвигуна:

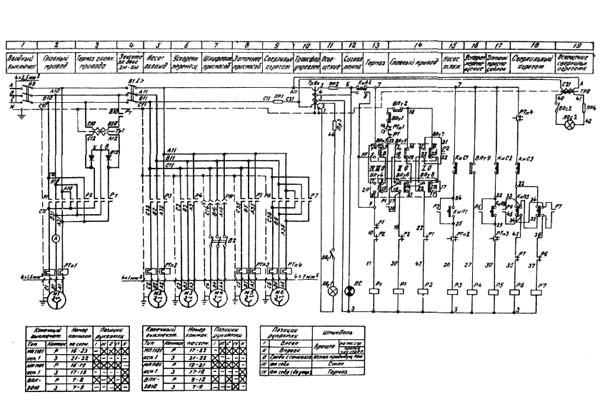

Електрична схема токарно-гвинторізного верстата 1д95

Схема електрична токарно-гвинторізного верстата 1Д95. Дивитись у збільшеному масштабі

При первоначальном пуске верстата необходимо путем зовнішнього осмотра проверить надежность заземления і качество монтажа електроустаткування. После осмотра на клеммных наборах в шкафу керування отключить провода живлення всех електродвигателей. При помощи вводного автомата (BB) верстат подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен і кожуха ограждения патрона). При помощи кнопок і рукояток керування проверить четкость срабатывания магнитных пускачів. После етого провода живлення електродвигателей подключить на свои места. Проверить правильность обертання електродвигателей. При правильном подключении верстата к питающей сети і при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности обертання електродвигателей, можно приступить к опробованию верстата в работе.

Схема електрична принципова показана на рис - 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ і В1 на станке можно производить токарные операции, сверлильные роботи і заточку режущего инструмента. Запуск електродвигуна насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульті керування. Керування шпинделем токарного верстата осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) з помощью пружин. Благодаря етому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом може быть осуществлен пуск, реверс електродвигуна в любую сторону з помощью поворота рукояток в одно из крайних положений (левое - позиция I диаграммы, правое - позиция II). При етом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание і запускает електродвигатель головного приводу в ту или другую сторону. Електродвигун приводит во вращение шпиндель по или против часовий стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение "от себя" (полностью или частинично). При частиничном, толчковом нажиме на рукоятки в положение "от себя" (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

Пускатель P1 или Р2 теряет самопитание, отключается, електродвигатель со шпинделем останавливается. При необходимости швидкого торможения шпинделя рукоятки выводятся в положение "от себя" полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При етом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 і ВПт4. Включившийся пускатель Рт приводит електродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева електродвигуна. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку "Все стоп" (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного увімкнення пускачів PI, Р2 і Рт, осуществляются в схеме нормально замкнутыми контактами пускачів 9-10; 10-11; 18-20; 22-43. Запуск, реверс і остановка електродвигуна сверлильного агрегата осуществляется при помощи пускачів Р6 і Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) і КнС3 (31-32). Запуск і зупинка електродвигуна заточного приспособления осуществляется пускачів Р5 путем наяатия не кнопки КнП2 (28-29) і КнС2(7-28). Остановку електродвигателей сверлильного агрегата і заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускачів. Захист от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ і В1. Захист от перегрузки електродвигателей осуществляется:

Увімкнення електродвигуна шлифовального приспособления М4 осуществляется пакетным выключателем В2.

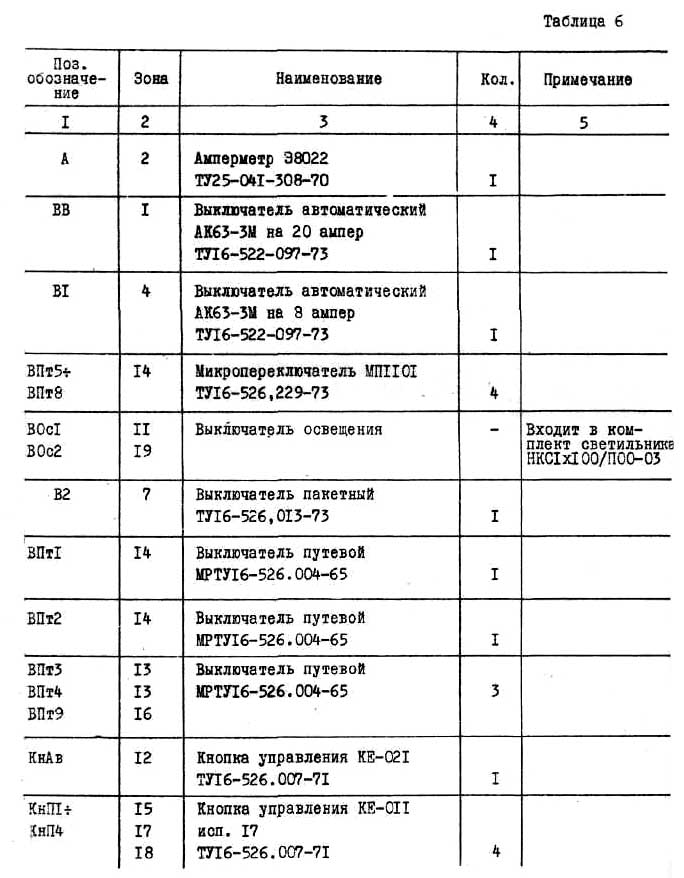

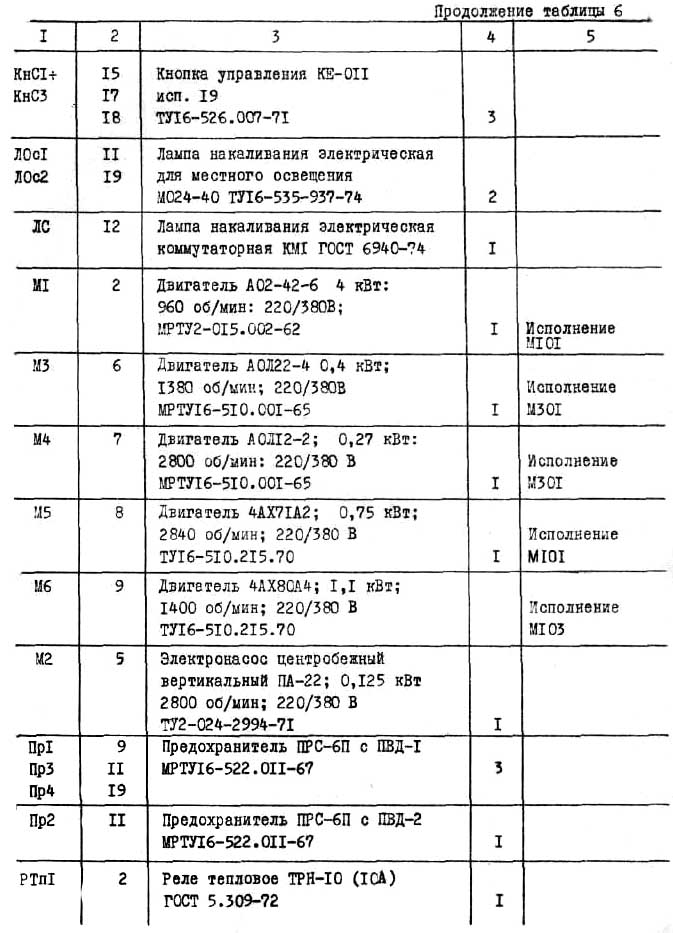

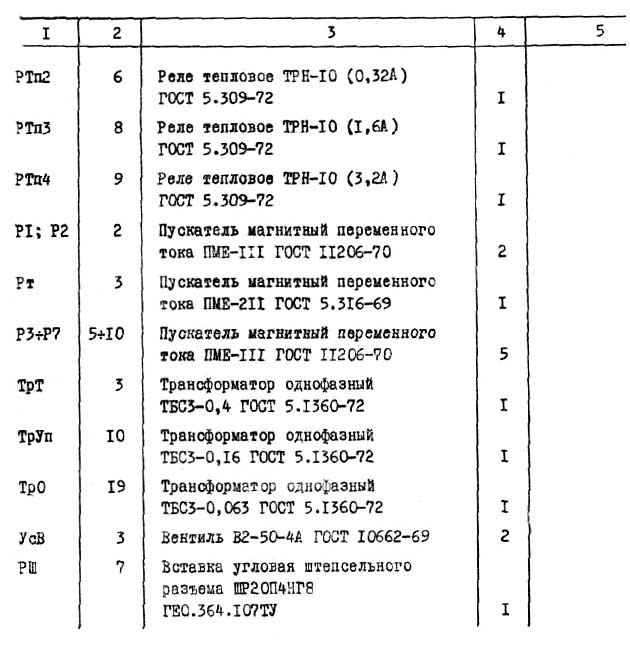

Список елементів токарно-гвинторізного верстата 1д95

Список елементів токарно-гвинторізного верстата 1Д95. Дивитись у збільшеному масштабі

Список елементів токарно-гвинторізного верстата 1д95

Список елементів токарно-гвинторізного верстата 1Д95. Дивитись у збільшеному масштабі

Список елементів токарно-гвинторізного верстата 1д95

Список елементів токарно-гвинторізного верстата 1Д95. Дивитись у збільшеному масштабі

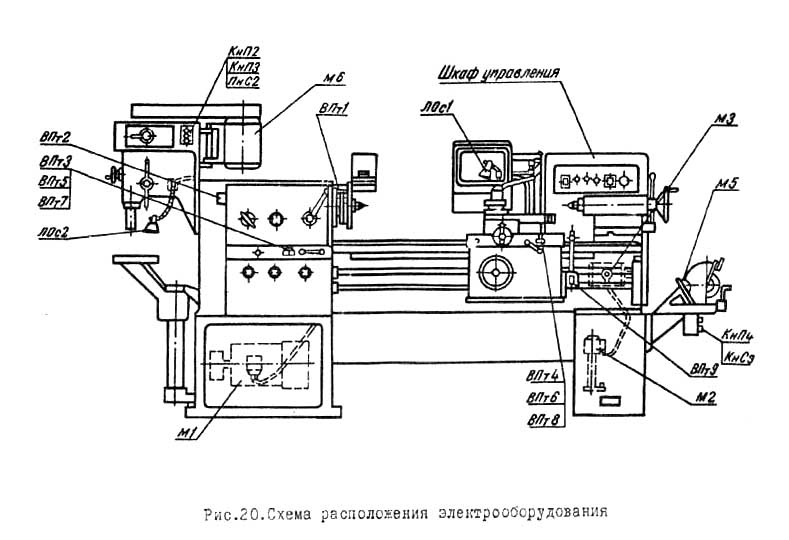

Схема розположення електроустаткування токарно-гвинторізного верстата 1д95

| Наименование параметра | 1М95 | 1Д95 | 1Е95 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 500 | 400 | 400 |

| Наибольший диаметр заготовки над выемкой станины (по заказу), мм | - | 550 | 570 |

| Наибольший диаметр заготовки над суппортом, мм | 420 | 210 | 210 |

| Высота центров над направляющими станины, мм | 235..355 | 210 | 210 |

| Высота оси шпинделя над суппорт-столом, мм | 125..245 | ||

| Наибольшая длина заготовки (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обтачивания, мм | 820 | 950 | 950 |

| Наибольшая масса заготовки в патроне, кг | |||

| Наибольшая масса заготовки в центрах, кг | 100 | ||

| Передня бабка | |||

| Наибольшее вертикальное перемещение передньої бабки, мм | 120 | нет | нет |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 52 | 52 |

| Наибольший диаметр прутка, мм | 32 | 50 | 50 |

| Число ступеней частот прямого обертання шпинделя | 12 | 16 | 16 |

| Частота прямого обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Число ступеней частот обратного обертання шпинделя | 12 | 16 | 16 |

| Частота обратного обертання шпинделя, об/мин | 28..1250 | 16..1250 | 20..1600 |

| Размер внутреннего конуса в шпинделе | №5 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Торможение шпинделя | нет | Электрическое | Электрическое |

| Суппорт-стол. Подачи | |||

| Розміри рабочей поверхности стола, мм | 280 х 700 | ||

| Наибольшее продольное перемещение каретки суппорта, мм | 820 | 950 | 950 |

| Наибольшее поперечное перемещение суппорта, мм | 320 | 300 | 275 |

| Наибольшее поперечное перемещение верхнего суппорта (резцовые салазки), мм | 110 | 100 | 130 |

| Число ступеней продольных/ поперечных подач | 24/ 24 | 16/ 16 | 48/ 48 |

| Пределы скорости продольных подач, мм/об | 0,13..1,87 | 0,0028..0,078 | 0,03..4,21 |

| Пределы скорости поперечных подач, мм/об | 0,072..1,016 | 0,0014..0,039 | 0,015..2,1 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | нет | 4/ 2 | 4/ 2 |

| Продольное перемещение на одно деление лимба, мм | 1,0 | ||

| Продольное перемещение на одно деление нониуса, мм | |||

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,05 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Количество нарезаемых різьб метрических | 23 | 18 | 26 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..12 | 0,5..14 | 0,5..56 |

| Количество нарезаемых різьб дюймовых | 24 | 35 | 39 |

| Пределы шагов нарезаемых різьб дюймовых | 3..28 | 60..3,5 | 56..0,5 |

| Количество нарезаемых різьб модульных | 13 | 18 | 22 |

| Пределы шагов нарезаемых різьб модульных | 0,25..35 | 0,5..7 | 0,5..28 |

| Количество нарезаемых різьб питчевых | 24 | 35 | 32 |

| Пределы шагов нарезаемых різьб питчевых | 8..112 | 56..2,0 | |

| Предохранитель от перегрузки | есть | ||

| Блокировка продольных і поперечных подач | есть | ||

| Выключающие продольные упоры | нет | ||

| Шероховатость поверхности заготовки из конструкционной стали при чистовом обтачивании, мкм, не более | Ra 2.0 | ||

| Задня бабка | |||

| Наибольшая длина переміщення задньої бабки вдоль станины, мм | 820 | ||

| Наибольшая длина вертикального переміщення задньої бабки, мм | 120 | нет | нет |

| Наибольшая длина переміщення пиноли задньої бабки, мм | 165 | 120 | 120 |

| Наибольшее перемещение задньої бабки, мм | ±20 | ||

| Размер внутреннего конуса | №4 | Морзе 4 | Морзе 5 |

| Сверлильный агрегат | |||

| Наибольший диаметр сверления, мм | 25 | 25 | |

| Наибольший ход шпинделя, мм | 80 | 80 | |

| Вылет оси сверлильного шпинделя, мм | 210 | 210 | |

| Диаметр сверлильного стола, мм | 320 | 280 х 280 | |

| Вертикальное перемещение сверлильного стола, мм | 465 | ||

| Размер внутреннего конуса сверлильного шпинделя | №3 | Морзе 3 | |

| Расстояние от кінця шпинделя до сверлильного стола, мм | 40..540 | 400 | |

| Количество швидкостей шпинделя | 6 | ||

| Частота прямого обертання шпинделя, об/мин | 11..78 | ||

| Вертикально-фрезерна головка | |||

| Вылет оси шпинделя фрезерной головки, мм | 380 | ||

| Расстояние от кінця шпинделя до суппорт-стола, мм | 120..240 | ||

| Наибольшее продольное перемещение суппорт-стола, мм | 320 | ||

| Размер внутреннего конуса фрезерной головки | №3 | ||

| Шлифовальное пристрій | |||

| Диаметр шлифуемой заготовки при наружном шлифовании , мм | 25..210 | 20..210 | |

| Диаметр шлифуемой заготовки при внутреннем шлифовании , мм | 30..300 | 30..300 | |

| Частота обертання шпинделя при наружном шлифовании , мм | 4400 | 4400 | |

| Частота обертання шпинделя при внутреннем шлифовании , мм | 11000 | 11000 | |

| Долбежное пристрій | |||

| Длина ходу долбяка, мм | 100 | ||

| Вылет суппорта долбяка, мм | 310 | ||

| Наибольшая высота долбления, мм | 80 | ||

| Наибольшая длина долбления, мм | 280 | ||

| Наибольшая ширина ходу долбления, мм | 320 | ||

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 4 | 6 | |

| Електродвигун головного приводу, кВт | 4 | 4 | 5,5 |

| Електродвигун приводу прискорених переміщень, кВт | - | 0,4 | 0,55 |

| Електродвигун приводу свердлувального агрегату, кВт | 1,1 | 1,1 | 1,1 |

| Електродвигун заточувального пристрій, кВт | 0,8 | 0,75 | 0,75 |

| Електродвигун шліфувального пристрій, кВт | - | 0,27 | 0,27 |

| Електродвигун насоса охолодження, кВт | 0,12 | 0,125 | 0,125 |

| Сумарна потужність, кВт | |||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) (РМЦ 1000), мм | 2750 х 1255 х 1670 | 3000 х 1200 х 1610 | 3000 х 1200 х 1640 |

| Маса верстата (РМЦ 1000), кг | 2170 | 2030 рік | 2475 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд