Виробник токарно-револьверного верстата моделі 1Г325 - Новочеркаський верстатобудівний завод , заснований у 1938 році.

Токарно-револьверний верстат 1Г325 є універсальним верстатом загального призначення та призначений для легких робіт в умовах серійного та дрібносерійного виробництва при обробці деталей із прутка діаметром не більше 25 мм, або штучних заготовок, що закріплюються у трикулачковому патроні діаметром 160 мм. При цьому виліт заготовки від кулачків патрона рекомендується мати трохи більше 50 мм.

Верстат 1Г325 призначений для роботи тільки з каліброваним (холоднотягнутим) прутковим матеріалом, що відповідає допускам на розміри перерізу наступним державним стандартам: 7417-57, 8559-57, 8560-57, 1628-60, 2060-60.

Допустимі відхилення розмірів (перетину) не більше,

Допустима місцева кривизна дроту на один погонний метр не більше 3 мм. На обох торцях прутка, що заправляється, повинні бути зняті західні Фаски.

На верстаті 1Г325 можна проводити наступне: точення, розточування, свердління, зенкерування, розгортання, нарізання різьблення плашками, нарізання різьблення мітчиками і по копіру, підрізування торців, прорізання канавок, відрізку, накочування рифлень та інші операції. За допомогою спеціального оснащення можлива обробка штучних заготовок, що затискаються в цангу, а також обточування конусів та фасонних поверхонь по копіру.

Особливістю верстата є автоматичне перемикання чисел оборотів шпинделя та величин подач при повороті револьверної головки з однієї робочої позиції на іншу, при можливості дубльованого ручного перемикання без зупинки верстата, що особливо зручно для підбору режимів при налагодженні та обробці дрібних партій деталей.

Точність, що отримується при обробці деталей:

Примітка. При підвищених вимогах до інструменту (доведення ріжучих кромок, жорстке кріплення), правильному підборі режимів різання та застосуванні охолоджуючої рідини при чистових проходах можна отримувати чистоту зовнішніх поверхонь діаметром не менше 18 мм за 3-м класом точності.

Розробник - Новочеркаський верстатобудівний завод.

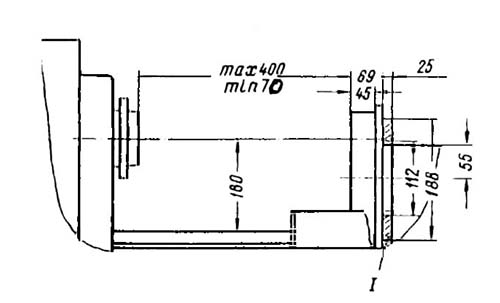

Габарит робочого простору верстата 1Г325

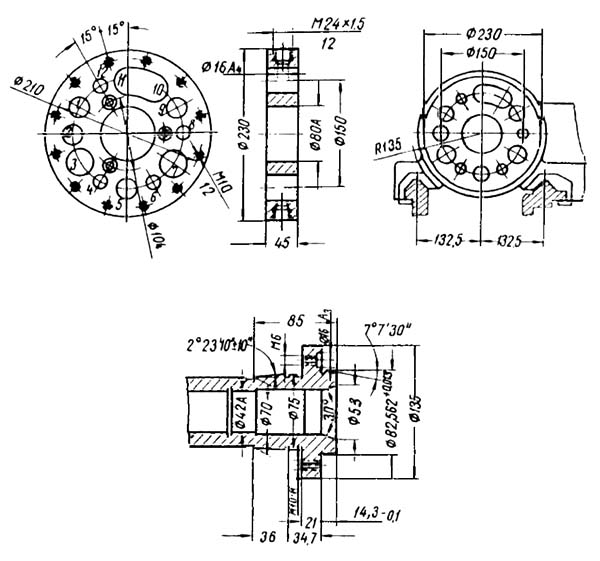

Посадочні та приєднувальні бази верстата 1Г325

Посадочні та приєднувальні бази верстата 1Г325. Завантажити у збільшеному масштабі

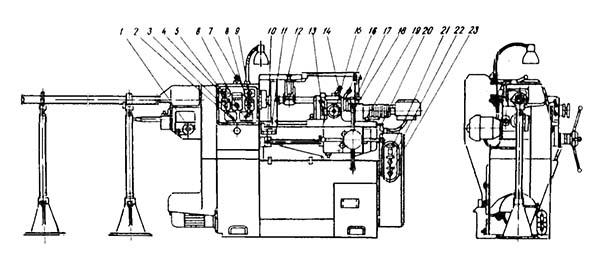

Фото токарно-револьверного верстата 1Г325

Фото токарно-револьверного верстата 1Г325

Фото токарно-револьверного верстата 1Г325

Фото токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Г325

Фото токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Г325

Фото токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

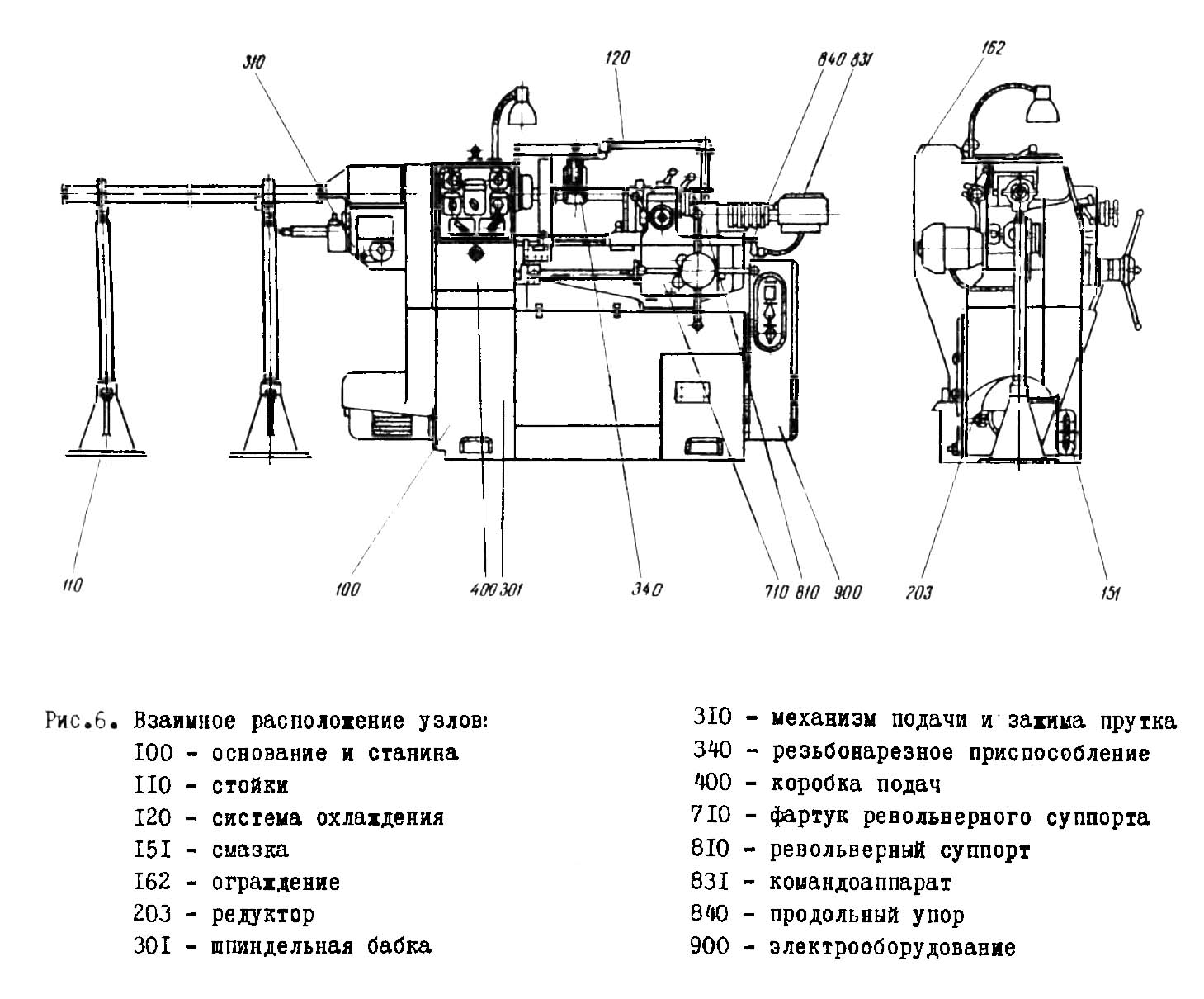

Розташування основних вузлів револьверного верстата 1Г325

Розташування основних частинин револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Розташування органів керування токарно-револьверним верстатом 1Г325

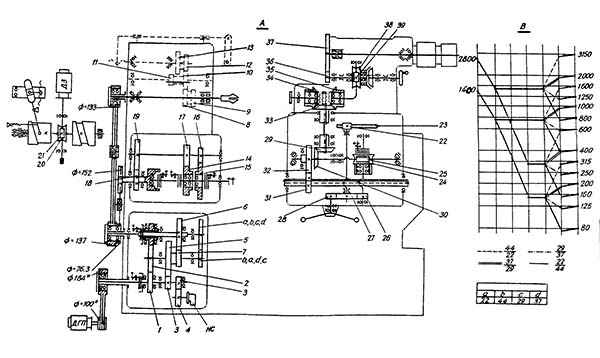

Кінематична схема токарно-револьверного верстата 1Г325

Кінематична схема токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Обертання шпинделя здійснюється від деухскоростного електродвигуна потужність 3,2/5,3 кВт із частотою обертання 750/1495, через коробку швидкостей. Коробка швидкостей забезпечує отримання 2-х автоматично перемикаються швидкостей обертання шпинделя, перемикання двошвидкісного електродвигуна дає 2 ряди швидкостей. Таким чином, шпиндель має чотири автоматично перемикаються швидкості. У верстаті є чотири змінні шківи і за рахунок комбінації шківів отримуємо 24 швидкості обертання шпинделя.

Рухи у верстаті:

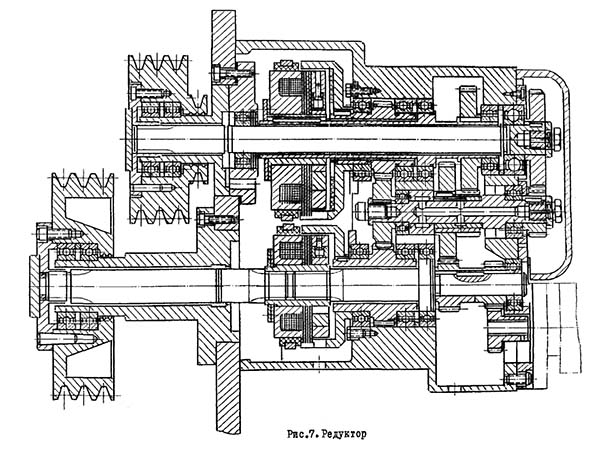

Редуктор токарно-револьверного верстата 1Г325

Редуктор токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Привід редуктора здійснюється від двошвидкісного фланцевого електродвигуна. Редуктор є двоступінчастою коробкою швидкостей, що має на виході ланку налаштування (змінні шестерні). Включення кожної з двох швидкостей, одержуваних у редукторі, здійснюється з допомогою електромагнітних многодисковых фрикційних муфт. Поєднання двошвидкісного електродвигуна з двоступінчастиним редуктором дозволяє отримувати на валу ведучий змінної шестерні чотири швидкості, що перемикаються автоматично від командоапарата, або ручним перемикачем чисел оборотів з пульта керування.

Наявність двох оборотних пар змінних шестерень дозволяє отримувати чотири ряди чисел оборотів із чотирма швидкостями у кожному ряду.

Доступ до редуктора передбачений через вікно, прикрите задньої сторони тумби. З внутрішньої сторони в кишені тумби розміщується пара змінних шестерень, що не працює.

Змінні шестерні встановлюють за допомогою гвинтів зі швидкознімними шайбами.

Увага! При встановленні та знятті змінних шестерень електродвигуни верстата повинні бути відключені від мережі.

Мастило редуктора змішане. Змінні шестерні та диски електромагнітних муфт позначаються струменями олії, що надходять під тиском із системи мастила, інші шестерні та підшипники – масляним туманом. Підшипники натяжних роликів та шківа заповнені солідолом.

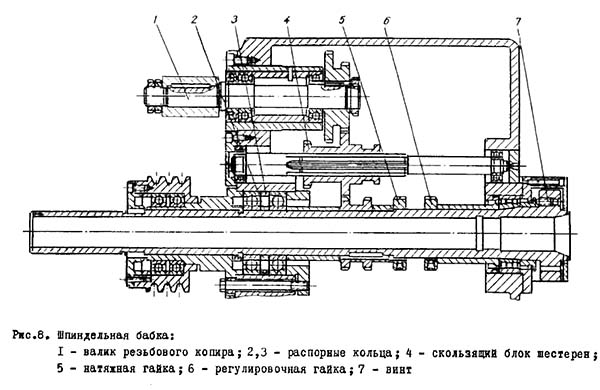

Шпиндельная бабка токарно-револьверного верстата 1Г325

Шпиндельна бабка токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

У корпусі шпиндельної бабки змонтований шпиндель з опорами та валики приводу різьбового копіра.

У передній опорі шпинделя встановлений дворядний роликовий підшипник класу "А" з конічним отвором у внутрішньому кільці, а в задній опорі - два радіально-упорні кулькові підшипники класу "А" з попереднім натягом, який створюється при затягуванні натяжної гайки 5 (рис.8) за рахунок різниці товщин спеціально підібраних до кожної пари підшибників розпірних коліс 2 та 3,

Шпиндель розвантажений від зусилля натягу ременів.

Мастило шпиндельної бабки забезпечується від магістралі централізованої системи мастила. Масло надходить під контрольне вічко на кришці бабки і звідти стікає в маслозбірну кишеню і через повстяний фільтр по трубках потрапляє до опор шпинделя і шестерня приводу різьбового копіра. Підшипник валиків приводу різьбового копіра змащується масляним туманом. Відпрацьована олія через порожнини в корпусах бабки та станини стікає у масляний резервуар тумби.

Підшипники шківа заповнені солідолом.

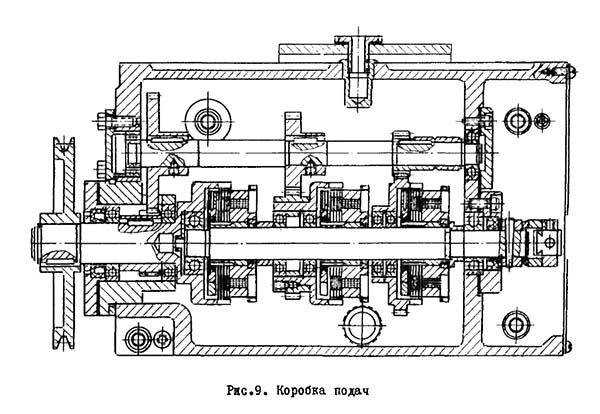

Коробка подач токарно-револьверного верстата 1Г325

Коробка подач токарно-револьверного верстата 1Г325. Завантажити у збільшеному масштабі

Принцип дії коробки подач показан на рис. 9.

Включенням однієї із трьох електромагнітних фрикційних муфт здійснюється отримання однієї з трьох подач.

Мастило вузла: диски електромагнітних муфт змащується струменями олії, що підводяться з магістралі централізованої системи мастила, інші деталі - масляним туманом. Відпрацьована олія по зливному патрубку надходить у порожнину станини і звідти зливається в резервуар тумби. Надходження масла в коробку подач контролюється через вічко на кришці.

Різьбонарізний пристрій призначене для нарізування по копіру зовнішніх і внутрішніх різьблень різьбовими різцями та гребінцями.

Валик різьбового копіра I (рис.8) може отримувати від шпинделя обертання з передавальним ставленням 1:1 або 1:2 за допомогою ковзного блоку шестерень 4, рукоятка перекладу якого виведена на кришку шпиндельної бабки. Крім того, ковзний блок шестерень 4 має фіксоване проміжне положення, коли він не зачіпляється з шестернями, що сидять на шпинделі та на валику різьбового копіра I.

Таким чином, за допомогою одного різьбового копіра можна нарізати різьблення двох різних кроків:

При роботах, що не вимагають нарізування різьблень по копіру, ручку на кришці бабки рекомендується ставити в положення "Копір вимкнений*".

Увага! Увімкнення приводу копіра на ходу верстата неприпустимо!

При опусканні важеля 5 (рис.10) слід натиснути на його рукоятку, поки штовхач 3 не переміститься, а палець I не увійде до контакту з планкою 2, укріпленої на станині. Одночасно з цим витки різьблення копірної гайки 9 увійдуть в дотик з витками різьблення різьбового 12, і штанга 10 почне переміщатися вліво разом з важелем 5 і супортом різьбового різця 6.

Довжина різьби, що нарізається, регулюється упором 7. Коли важіль 5 підходить до упору 7, останній переміщає засувку 8, що звільняла штовхач 3, який поштовхом упирається а планку 2.

При клацанні штовхача 3 слід негайно зняти руку з рукоятки важеля 5. При цьому пружина 4 різко піднімає важіль S. Різець відводиться від деталі, що нарізається, а копірна гайка від копіра, і штанга разом з важелем 5, супортом різьбового різця гайку, під дією поворотної пружини 11 повертається у вихідне положення.

Нарізання правого різьблення проводяться праворуч наліво при правому обертанні шпинделя з копіром і гайкою, що мали праве різьблення.

Нарізання лівого різьблення проводиться також праворуч наліво, але при лівому (зворотному) обертанні шпинделя з копіром і гайкою, що мають ліве різьблення.

Завзятий бік різьблення копіра має бути звернена вліво.

Механізм подачі та затиску прутка (рис.11) має привід від індивідуального електродвигуна, обертання від якого передається через черв'ячну пару на кулачковий вал 10, що несе два циліндричні кулачки-барабани.

Правий барабан (з закритим пазом) за допомогою важеля затиску II (що має на нижньому кінці ролик, що контактує з кривою барабана, а на верхньому - вилку з двома сухарями) керує переміщенням муфти 9 затискного механізму, розташованого на лівому кінці шпинделя.

Для затиску прутка муфта 9 переміщається вліво і своїм конічним розточуванням впливає на кульки 8. При цьому сепаратор 7, пружний компенсатор б, кільце регулювальне 5 і гайка 3, навернена на трубу затиску 2, переміщаються вліво. На інший кінець труби затиску 2 навернута затискна цанга, яка втягується в конусну розточку шпинделя, здійснюючи затискач прутка.

При розтиску муфта 9 відходить вправо, кульки звільняється, зусилля в механізмі знімаються, цанга, завдяки своїй пружності, розтискається, ковзає по конусу шпинделя, переміщаючись вправо, і захоплює трубу затиску 2 і деталі 3, 5, 6 . атом виступають на периферію.

Лівий барабан з відкритим пазом, за допомогою куліси, що коливається, повідомляє зворотно-поступальний рух повзунці подачі 20, яка ковзає по напрямній, привернутій до корпусу механізму.

У повзушці на кульковому підшипнику встановлена труба подачі I, що несе на своєму правому кінці цангу, що подає. Зусилля, що подає праворуч до упору повзушку подачі разом з трубою подачі, що подає цангою і прутком, створюється пружиною, яка постійно притискає нижній кінець важеля подачі 14 до кривої барабана. Таким чином, розмах хитань куліси буде постійним.

Довжина ходу повзушки, тобто. величина подачі прутка регулюється шляхом переміщення каменю куліси 13 пазу повзушки подачі гвинтом 12.

Завдяки застосуванню кулісного механізму, а також спеціального профілю кривої барабана на ділянці подачі подача прутка проводиться плавно, з поступовим розгоном та уповільненням, що повністю виключає відскок прутка при подачі до упору.

Після пуску приводного електродвигуна кнопкою "Подача та затискач прутка", розташованої на пульті керування (кнопку слід тримати натиснутою приблизно 0,5 сек), механізм працює за наступним циклом, який здійснюється за один оберт кулачкового валу протягом 2,1 сек:

Потім приводний електродвигун відключається мікроперемикачів 16, який в кінці циклу впливає кулачок 15, а ротор електродвигуна загальмовується постійним струмом.

На час роботи механізму подачі та зажина дроту обертання шпинделя автоматично переривається.

Мастило механізму здійснюється розбризкуванням.

У фартух револьверного супорта (рис.12) вмонтовані механізми приводу поздовжньої та кругової подачі та вимикання поздовжньої подачі. Фартух привернути до револьверного супорта і переміщається разом із ним.

Вал 12 отримує обертання від ходового валу 5 через пару шестерень 8 і 20. Обертання ох вала 12 передається по двох кінематичних ланцюгах:

У передній кришці фартуха у втулці 23 поміщений валик штурвала 21, на кінці якого закріплена шестерня 24, що зачіпається з шестернею 18, що сидить на валу рейкової шестерні 17.

Включення механічної поздовжньої подачі здійснюється висуванням шарнірних рукояток штурвала "на себе". При цьому шток 22, укладений всередині валика штурвала 21, впливає на важіль 26, валик 4 повертається і лиск на своєму кінці, що виходить на правий торець фартуха, впливає на штовхач 3, натискає ґудзик мікроперемикача 2. Мікроперемикач2.

Вимкнення механічної поздовжньої подачі може здійснюватися як вручну, так і автоматично – при зупинці супорта на жорсткому упорі.

Для вимкнення вручну достатньо перевести рукоятки штурвала в положення "від себе". При цьому положенні шток 22 утоплюється, а пружина I через штовхач 3 повертає валик 4 з важелем 26 вихідне положення. Гудзик мікроперемикача 2 звільняється; ланцюг електромагнітної муфти 28 розривається.

Коли супорт на механічній подачі сягає жорсткого упору, обертання рейкової шестірні, і навіть черв'ячного колеса припиняється. Черв'як 16, продовжуючи обертатися, викручується з нерухомого черв'ячного колеса (як гвинт з гайки) і перемічається вліво по шліцях валу 12, стискаючи пружини 13. При цьому кулачок 14 також переміщається вліво і, натискаючи на ролик 19, електромагнітну муфту; важіль 26 утоплює шток 22, ставлячи рукоятки штурвала в положення "від себе".

Завдяки тому, що механізм вимкнення подачі починає працювати лише після зупинки супорта на жорсткому упорі, вимкнення подачі відрізняється високою точністю.

Пружини 13 регулюються при складанні верстатів на зусилля поздовжньої подачі 400 кг. У разі потреби у процесі експлуатації воно може бути зменшене за допомогою ггвинта 6.

У фартух вбудований плунжерний насос, що отримує рух від ексцентрика 7. Насос подає масло з резервуару фартуха в маслорозподільник револьверного супорта, звідки воно після змащення механізмів супорта стікає в маслозбірну ванну фартуха і з неї надходить до дисків електромагнітної муфти, черв'яч . Інші деталі фартуха змащуються масляним туманом.

При розбиранні фартуха необхідно в першу чергу зняти бічну, а потім передню кришки фартуха зі штурвалом і від'єднати трубку мастила, що йде в супорт, а також провід, що зв'язує супорт з перемикачем.

Револьверний супорт має револьверну головку, а також містить у собі механізми повороту та фіксації револьверної головки, приводу та реверсування кругової подачі, пристрій для розвантаження направляючих та систему змащення.

Знімна револьверна головка I (рис.13) встановлена на маточині шестерні 2, на якій вона фіксується пальцем. Для зняття головки достатньо вивернути три гвинти М12 і вичавити головку за допомогою гвинтів М10. Гвинти М10 слід повернути в будь-які два діаметрально розташовані отвори на головці, призначені для кріплення поперечних упорів.

Шестірня 2 жорстко закріплена на валу 3, який встановлений у корпусі каретки на підшипниках кочення. У передній опорі (ближній до головки) встановлено дворядний роликовий підшипник класу "А" з конічним отвором у внутрішньому кільці, в якому відрегульовано нульовий зазор. У задній опорі встановлені два радіально-упорні шарикопідшипники класу "В". Осьовий люфт доведений гайками 4 до 0,005-0,01 мм.

На правому кінці валу 3 укріплений барабан, що несе дванадцять регульованих упорів.

У шестірні 2 запресовані дванадцять гнізд фіксатора 29, що мають клинові пази. Фіксатор 19 притертий у парі з втулкою 20. Він може бути відведений і утримавши у відведеному положенні важелем 21 за допомогою рукоятки 22, виведеної на верхню площину каретки.

З шестернею 2 зчеплений приводний вал-шестерня 5, на правочку кінці якого насаджений маховичок 13, що служить для повороту револьверної головки з позиції на позиції грубої ручної кругової подачі, що можна здійснювати, коли конусні муфти 7, 8 вимкнені.

При включенні конусних напівмуфт вал-шестерня 5 починає отримувати обертання від черв'ячної шестерні 6, так як напівмуфта 8 сидить на шліцевій втулці 3 жорстко закріпленої на валу-шестірні 5. Для включення конусних напівмуфт рукоятку II слід повернути на себе. При повороті рукоятки II і пов'язаної з нею напівмуфти 12 напівмуфта 10, відштовхуючись торцевими гвинтовими поверхнями від таких же поверхонь напівмуфти 12, переміщається вліво і через штифт і завзятий шарикопідшипник переміщається до муфту 8 вліво і притискає її. ія з'єднує черв'ячну шестерню б, що вільно обертається на валу-шестірні 5, з цим валом.

Черв'ячна шестерня 6 приводиться в обертання черв'яком 28, на валу 23 якого на кулькових підшипниках вільно обертаються конічні шестерні 24, що мають на торцях кулачки. Шестерні 24 зчеплені з приводною шестернею 26, шліцевий отвір якої входить вертикальний вал фартуха.

Кулачкова муфта 27, що сидить на шліцевій частинині валу 23, здійснює включення та реверс механічної кругової подачі та керується рукояткою, виведеною на ліву сторону супорта. На кінці черв'ячного валу 23 сидить маховичок ручної тонкої кругової подачі 25 револьверної головки, що має лімб.

Для обмеження кругової подачі револьверної головки з ціли) отримання точних діаметральних розмірів на оброблюваній деталі служать поперечні регульовані упори, що встановлюються на револьверній головці 25Г.П04.001 та 25Г.П03.001 та витяжний упор 25Г.ПО5.001, укріплений .

У конструкції супорта передбачено пристрій для часткового розвантаження направляючих станини від ваги фартуха та супорта та зрівнювання навантажень, що припадають на передню та задню напрямні.

Пристрій є пружною пластиною 17, яка розташована в пазу каретки, і спираючись на ролики 18, котиться по полиці передньої направляючої станини. Пластина навантажується з каретки супорта гвинтом 15, закритим гайкою ковпачкової 16. Навантаження на пластину становить 130 кг і забезпечується затягуванням ггвинта на 2,5 мм в осьовому напрямку після зіткнення з гніздом пластини.

Мастило черв'ячної шестерні, опор вала-шестерні 5 і кулачкової муфти 27 проводиться самопливом з масляної ванни, куди масло надходить від насоса фартуха через розподільний золотник. Змащування направляючих каретки та фіксаторної пари 19-20 проводиться під тиском при зміні напрямку потоку масла, що підводиться від насоса фартуха, за допомогою згаданого золотника, кнопка якого виведена на праву площину супорта. Опори валу револьверної головки заповнені солідолом.

Напрямні станини по всій довжині закриті штампованими читками, закріпленими в лапах каретки. Для зняття щитків каретку слід відвести до правого положення.

Як було сказано у розділі "Фартук револьверного супорта", вимкнення механічної поздовжньої подачі відбувається при зупинці супорта на жорсткому упорі. Для цього служать відкидні упори, укріплені на станині під барабаном упорів револьверного супорта, або восьмипозиційний барабан упорів 25Г.710.002, встановлений на лівій стороні фартуха.

На правому кінці валу револьверної головки насаджено барабан I командоапарата, що має дванадцять поздовжніх пазів (за кількістю позицій револьверної головки). У кожному пазу знаходиться чотири рухомих кулачка 2, кожен з яких має по два фіксованих положення. Кулачки через штовхачі впливають на укладені в корпусі командоапарата кінцеві вимикачі 3, що управляють електромагнітними муфтами редуктора і коробки подач, а також магнітними пускачами двошвидкісного двигуна головного приводу.

При налагодженні верстата кулачки 2 розташовуються відповідно до необхідних кожної позиції револьверної головки числами оборотів і подачами по таблиці, поміщеної на відкидній кришці командоапарата.

При необхідності працювати на механічній круговій подачі, коли головка повертається більш ніж на одну позицію, необхідний режим набирається, кулачками на всіх позиціях, які головка проходить при своєму повороті.

Завдяки спеціальній конфігурації кулачків переривання обертання шпинделя або подачі в цьому випадку не відбувається.

При демонтажі командоапарата слід пам'ятати таке. Щоб уникнути обриву дроту, що йде через командоапарат в револьверний супорт і далі до фартуха, розбирання командоапарата слід починати зі зняття його корпусу про трубу, що несе. При цьому оголюється клемний затискач, в якому закріплений кінець дроту, що йде в револьверний супорт.

Система змащення верстата змішана. Редуктор, коробка подач та шпиндельна бабка змащуються від централізованої системи змащення. Фартух і револьверний супорт мають автономну систему мастила від вбудованого у фартух плунжерного насоса. Механізм подачі та затиску прутка має свою масляну ванну. Інші механізми змащуються від індивідуальних маслянок.

Масло в централізовану систему мастила (рис.16А) подається шестерним насосом моделі АГ11-11, укріплений на редукторі і отримує обертання від однієї з його шестерень.

Всмоктувальна магістраль насоса з'єднана з фільтром-відстійником. По напірній магістралі масло від насоса надходить у розподільник і з нього розгалужується на три потоки; у редуктор, шпиндельну бабку та коробку подач. Надходження олії в шпиндельну бабку та коробку подач регулюється дроселями на маслорозподільнику. Дроселі відрегульовані при складанні.

Олія, що надійшла в шпиндельну бабку та коробку подач, по порожнинах станини зливається назад у резервуар тумби.

При реверсуванні приводу головного руху насос починає працювати у зворотний бік, але через короткочасність реверсу, який застосовується тільки для звинчування різьбонарізного інструменту, це не впливає на мастило вузлів. Конструктивне виконання маслоприймального фільтра-відстійника виконано так, що перешкоджає спінювання олії в резервуарі.

Вбудований у фартух плунжерний насос рухається від ексцентрика, що сидить на одній із шестерень фартуха. Від насоса масло під тиском надходить у розподільчий золотник револьверного супорта, який може мати два положення.

Перше положення - постійне (золотник утримується пружиною), у цьому положенні масло надходить під контрольне вічко на кришці супорта, звідти зливається в маслозбірну ванну, укріплену на корпусі золотника, а з неї надходить до механізмів приводу кругової подачі револьверної головки. Масло, що злилося з порожнини супорта, потрапляє в маслозбірну ванну фартуха, звідти надходить до механізмів фартуха і назад в резервуар.

Друге положення - золотник перекладається при повороті його гудзика до упору в напрямку, вказаному на табличці, що прикріплена поруч. При цьому положенні пульсація олії в контрольному вічку припиняється. Олія, що подається плунжерним насосом, надходить під тиском.

Операції з регулювання підшибників шпинделя допустимо проводити лише висококваліфікованому персоналу. Ці операції мають проводитися на холодному верстаті.

Для регулювання передньої опори шпинделя необхідно зняти кожух, що закриває передній кінець шпинделя, і верхню кришку бабки. Далі регулювання проводиться у такому порядку:

Затягувати гайку із застосуванням ударів категорично забороняється.

Оптимальний радіальний зазор передньої опори повинен становити приблизно 0,005 мм. Цьому зазору при плавному додатку до фланця шпинделя навантаження 100 кг відповідає віджимання у напрямку дії сили дорівнює 0,01 мм. Віджимання контролюється індикатором, підведеним до фланця шпинделя в точці діаметрально протилежної точці докладання сили.

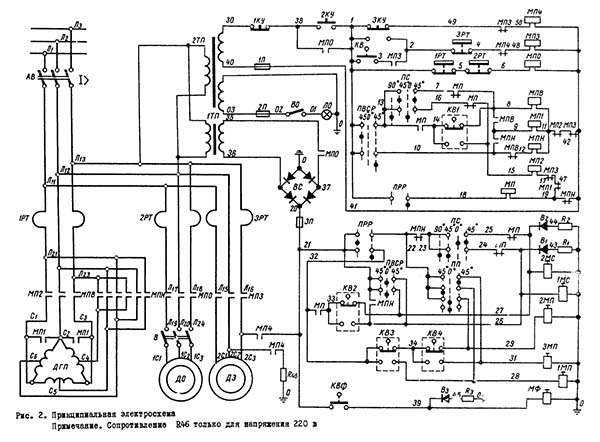

Електрична схема токарно-револьверного верстата 1Г325

Електрична схема токарно-револьверного верстата 1Г325. Скачать в увеличенном масштабе

| Найменування параметру | 1H325 | 1G325 | 1D325p |

|---|---|---|---|

| Основні параметри верстату | |||

| Клас точності верстата Н згідно з ГОСТ 8-71 | Н | Н | П |

| Найбільший діаметр виробу, що обробляється над станиною, мм | 320 | 320 | 320 |

| Найбільший діаметр круглого прутка, що обробляється, на передньому затиску (в цангу), мм | 25 | 25 | 25 |

| Найбільша сторона квадрата обробленого прутка, мм | 17 | 17 | 17 |

| Найбільший розмір шестигранного прутка (діаметр вписаного кола), мм | 22 | 22 | 22 |

| Найбільший діаметр виробу, що обробляється в патроні, мм | 120 | ||

| Найбільша довжина виробу, що обробляється в патроні, мм | 125 | ||

| Найбільша рекомендована довжина виробу, що обробляється в патроні, мм | 50 | ||

| Найбільша довжина подачі дроту, мм | 0..80 | 0..80 | |

| Найбільша довжина обробки прутка в цангу або в патроні, мм | 140 | 140 | 100 |

| Найбільша довжина оброблюваного прутка в затискній і трубі, що подає, мм | 3000 | 3000 | |

| Рекомендована довжина прутка, що обробляється в затискній і трубі, що подає, мм | 1200 | ||

| Діаметр отвору в шпинделі, мм | 40 | 40 | |

| Висота центрів, мм | 180 | 170 | |

| Відстань від торця шпинделя до площини револьверної головки, мм | 70..400 | 70..500 | |

| Найбільший діаметр різьблень, що нарізаються плашками по сталі середньої твердості, мм | M14 | M14 | |

| Найбільший діаметр різьблень, що нарізаються мітчиками по сталі середньої твердості, мм | M10 | M10 | |

| Найбільша довжина нарізання різьблення по копіру, мм | 50 | 50 | |

| Шпиндель | |||

| Кількість робочих швидкостей шпинделя | 16 | 24 | |

| Кількість швидкостей шпинделя прямих/ зворотних, що автоматично перемикаються. | 4/ 1 | ||

| Межі чисел оборотів шпинделя, об/хв | 80..3150 | 80..3150 | 82..3250 |

| Межі чисел оборотів шпинделя (зворотне обертання), об/хв | 160..630 | ||

| Кінець шпинделя фланцевий згідно з ГОСТ 12595-75. | 2-5C | ||

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | 60 | ||

| Подання. Револьверний супорт | |||

| Найбільше переміщення револьверного супорта: поздовжнє (Z), мм/ Кругове, град |

325/360° | 430/360° | |

| Поздовжнє переміщення револьверного супорта за один оберт штурвала, мм | 75 | ||

| Число упорів | 12 | ||

| Кількість поздовжніх подач револьверного супорта | 3 | 8 | |

| Кількість кругових подач револьверного супорта | 3 | 8 | |

| Діапазон швидкостей поздовжніх подач револьверного супорта, мм/про | |||

| Діапазон швидкостей кругових подач револьверного супорта, мм/про | 0,028..0,3 | ||

| Швидке переміщення револьверного супорта, мм/хв. | |||

| Количество инструментов в револьверній головці | 12 | 16 | |

| Диаметр отверстий в револьверній головці, мм | 20Н7, 30Н7 | ||

| Диаметр розположення отверстий для инструмента в револьверній головці, мм | 170 | ||

| Переміщення поздовжнє револьверної головки на один поділ лімба, мм | 0,5 | ||

| Ціна поділу лімба грубої кругової подачі револьверної головки на діаметр виробу, мм | 1 | ||

| Ціна поділу лімба тонкої кругової подачі револьверної головки на діаметр виробу, мм | 0,05 | ||

| Поперечне переміщення головки на радіусі розташування гнізд під інструмент за один оберт лімба при тонкій круговій подачі, мм. | 1,48 | ||

| Найбільше зусилля подачі, допустиме механізмом поздовжньої подачі, Н | 4000 | ||

| Найбільше зусилля подачі, допустиме механізмом кругової подачі, Н | 4000 | ||

| Електроустаткування верстата | |||

| Кількість електродвигунів на верстаті, кВт | 3 | 4 | |

| Електродвигун головного приводу, кВт (об/хв) | 2,6/ 3,0 (1400/ 2800) | 3,2/ 5,3 (750/ 1495) | |

| Електродвигун гідроприводу (затискач та подача прутка), кВт (об/хв) | 0,6 (1350) | 0,55 (1370) | |

| Електродвигун мастильної станції, кВт (об/хв) | ні | 0,25 (1380) | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 (2800) | 0,14 (2800) | |

| Габарити та маса верстата | |||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 3915_925_1555 | 3980 х 1000 х 1555 | 2283 х 1035 х 1255 |

| Маса верстата, кг | 1300 | 1300 | 1635 рік |