Виробник оздоблювально-розточувального верстата 2733П - Майкопський верстатобудівний завод ім. Фрунзе .

Майкопський верстатобудівний завод ім. Фрунзе - один із найбільших виробників металорізальних верстатів на Півдні Росії. Створено на базі заснованого у 1892 році чавунно-ливарного заводу Гурського.

Завод спеціалізується на випуску оздоблювально-розточувальних, хонінгувальних верстатів з широким діапазоном можливостей для ремонту та сервісного обслуговування двигунів внутрішнього згоряння (автомобільних, тракторних, суднових), стрічковопильних, верстатів високої точності та інших.

Верстати оздоблювально-розточувальні вертикальні 2733П та 2733ПН сконструйовані на основі моделі 2Е78П .

Верстати оздоблювально-розточувальні 2733П та 2733ПН призначені для ремонтної розточування блоків циліндрів та гільз автомобільних, тракторних та мотоциклетних двигунів, а також для свердління та розточування отворів в окремих деталях, розміри яких відповідають технічній характеристиці верстатів. На верстаті моделі 2733П та 2733ПН можна здійснювати тонке фрезерування універсальним шпинделем.

Технічні дані верстата 2733П дозволяють робити тонку розточування в сталях, чавунах і кольорових металах, підрізування торця у отвору, що розточується, і безризиковий виведення різця.

Верстат 2733П забезпечений комплектом шпинделів, один з яких встановлюється на шпиндельну бабку, залежно від діаметра отвору, що розточується. Універсальним шпинделем, крім операції розточування, може проводитися свердління, зенкерування та розгортання.

Клас точності верстата П.

Розробник - Майкопський верстатобудівний завод ім. Фрунзе.

Синоніми: оздоблювально-розточувальний вертикальний верстат, fine borer, fine boring machine, finish boring machine, precision boring machine

Як інструмент на цих верстатах застосовуються алмазні та твердосплавні різці. Режим тонкого розточування: швидкість різання до 1000 м/хв, подача 0,01 – 0,1 мм/об та глибина різання 0,05 – 0,55 мм. Висока точність обробки отворів, відхилення діаметром 0,003 - 0,005 мм і шорсткість поверхні 8-9-го класу на алмазно-розточувальних верстатах забезпечуються завдяки застосуванню малих подач і високих швидкостей різання. На алмазно-розточувальних верстатах, крім чистової обробки отворів, виконується зовнішнє обточування, розточування та обточування конусів, підрізання торців і розточування канавок. Основними споживачами алмазно-розточувальних верстатів є заводи великосерійного та масового виробництва автомобільної, тракторної та авіаційної промисловості.

До деталей, для обробки яких застосовуються алмазно-розточувальні верстати, відносяться шатуни, втулки, вкладиші, гільзи, головки блоку і блоки циліндрів.

У оздоблювально-розточувальних верстатах шпиндель розташовується вертикально. Рухи, необхідні виконання технологічного циклу, повідомляються різним вузлам верстата. Головним рухом верстата є обертально-поступальний рух шпинделя щодо його осі.

Рух подачі повідомляється або інструменту, закріпленому в шпинделі, або заготівлі, встановленої на столі або пристрої, що встановлено на столі та. т.п.

Допоміжними рухами в цих верстатах є: настановні переміщення шпиндельної бабки у вертикальному напрямку, настановні переміщення столу за двома координатами, настановний рух у горизонтальній площині оператора, перемикання швидкостей та подач тощо.

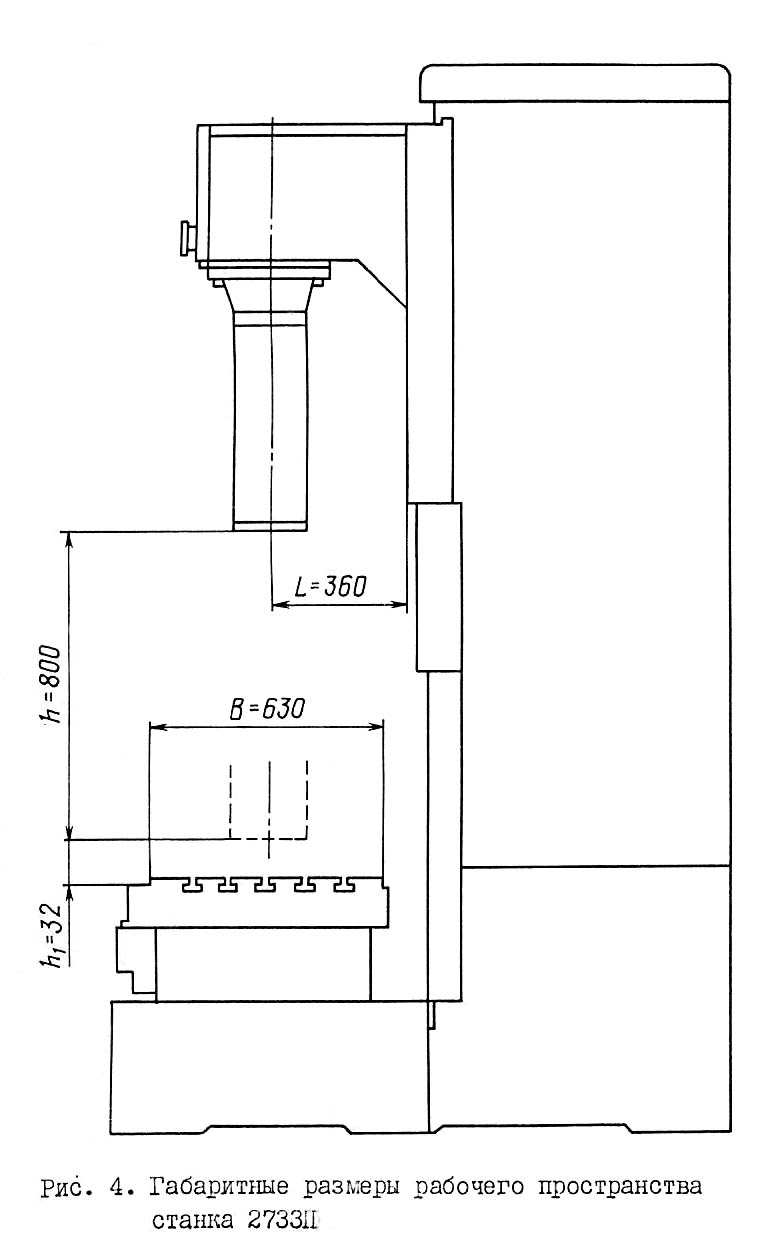

Габарит робочого простору оздоблювально-розточувального 2733П

Габарит робочого простору оздоблювально-розточувального 2733П. Дивитись у збільшеному масштабі

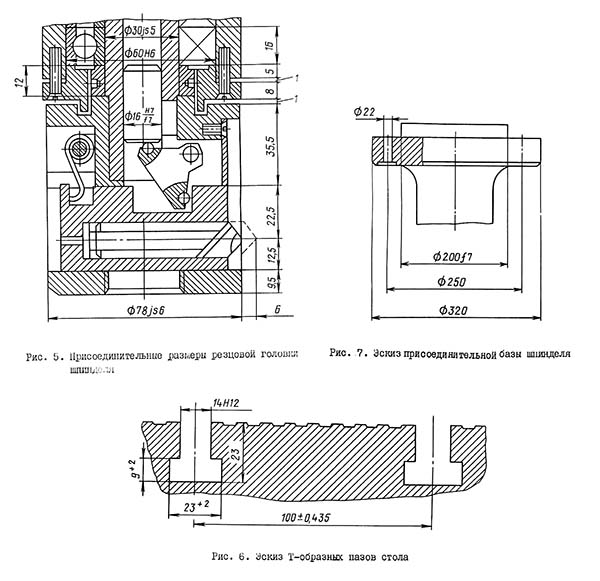

Посадочні та приєднувальні бази оздоблювально-розточувального верстата 2733П

Посадочні та приєднувальні бази оздоблювально-розточувального верстата 2733П

Фото оздоблювально-розточувального верстата 2733П

Фото оздоблювально-розточувального верстата 2733П

Фото оздоблювально-розточувального верстата 2733П

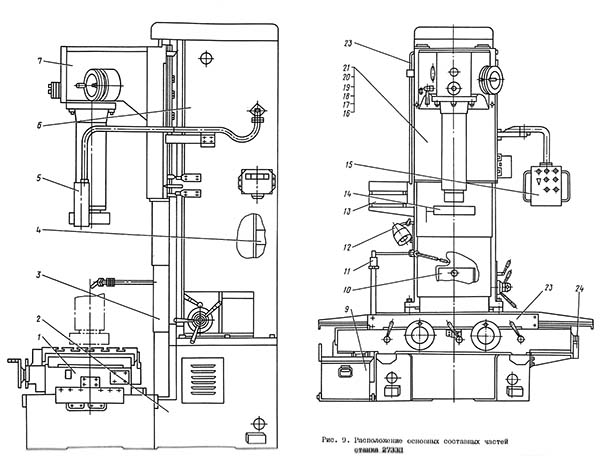

Розташування основних вузлів розточувального верстата 2733П

Розташування основних вузлів розточувального верстата 2733П. Дивитись у збільшеному масштабі

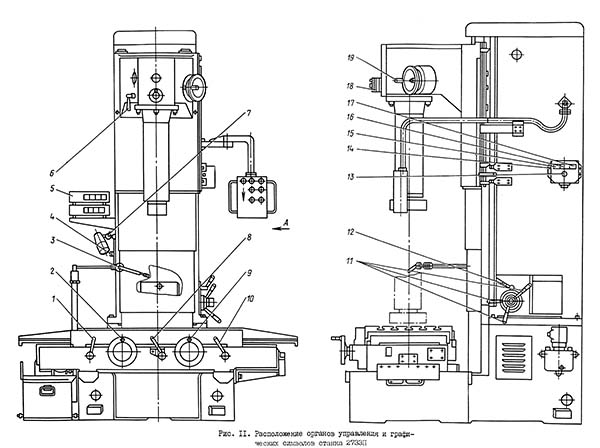

Розташування органів керування расточным верстатом 2733П

Розташування органів керування отделочно-расточным верстатом 2733П. Дивитись у збільшеному масштабі

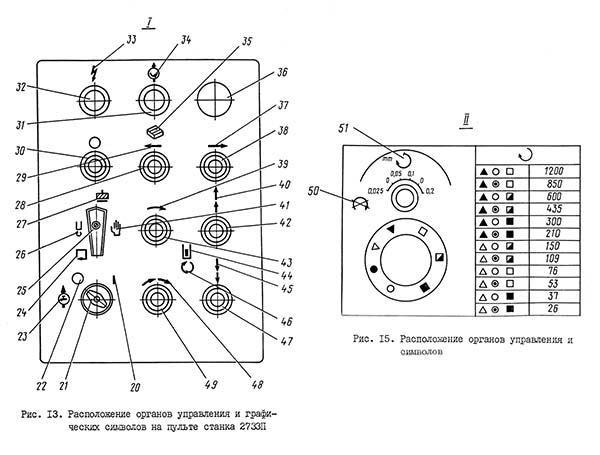

Пульт керування отделочно-расточного верстата 2733П

Пульт керування отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

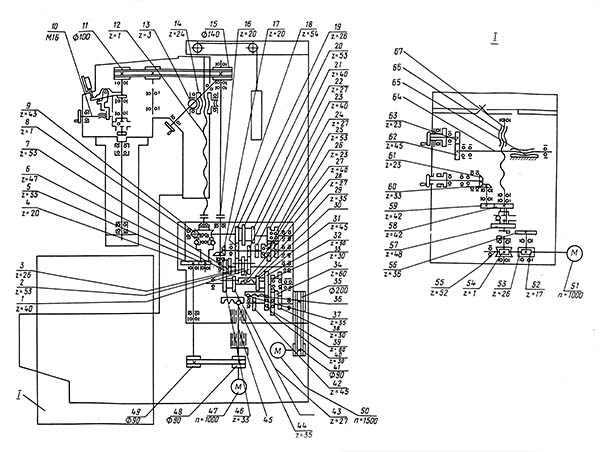

Кінематична схема отделочно-расточного верстата 2733П

Кінематична схема отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

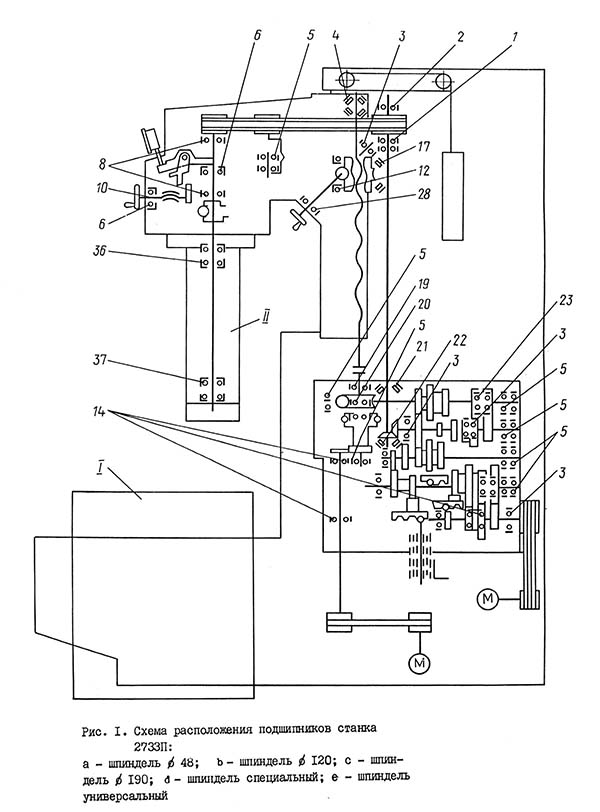

Схема розположення підшибників отделочно-расточного верстата 2733П

Схема розположення підшибників отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

Верстат работает в следующих режимах:

Основание (рис. 18) является базовой деталью, на которой устанавливаются все остальные вузли верстата. Оно имеет сверху привалочную плоскость, к которой крепятся колонна, коробка швидкостей і подач.

Основание верстата 2733П имеет направляющие, по которым перемещается подвижной стол.

Основание верстата 2733ПН выполнено за одно целое со столом, имеющим Т-образные пазы.

Внутри основания располагаются електродвигатели: головного руху - фланцевый з перемещающейся подмоторной плитой; быстрых перемещений шпиндельной бабки, укрепленный на подмоторной плите.

Стол верстатів представлен на рис. 19.

Стол верстата 2733П состоит из двух частин: нижней - салазок, перемещающихся в поперечном направлении по направляющим основания, і верхней - собственно стола, перемещающегося в продольном направлении по направляющим салазок.

На передньої і боковых верстатах салазок могут быть установлены датчики продольных і поперечных перемещений устройств цифровой индикации. Установчі переміщення стола, продольные і поперечные, а также установка по координатам производится вручную при помощи маховиков і линеек.

В нужном положении стол фиксируется двумя рукоятками при помощи ексцентриковых зажимов.

Установочное перемещение стола в продольном направлении можно осуществить механически от електродвигуна приводу переміщення стола. Для етого рукоятка переключения скорости переміщення стола поворачивается в вертикальное положение. При етом вращение ходовому винту передається через винтовую пару. Рабочая подача стола включается переключением той же рукоятки влево. При етом вращение ходовому винту передається от редуктора в столе через червячную передачу. Изменения направления быстрых перемещений стола осуществляются поочередным нажатием на кнопки приводу стола ВПРАВО или ВЛЕВО, в результате чего происходит реверсирование електродвигуна приводу переміщення стола.

Дня предотобертання поломок механізма приводу стола вследствие перегрузок соответствующий вал стола соединен при помощи шариковой предохранительной муфты, рассчитанной на передачу максимального крутящего момента.

Колонна (рис. 20) крепится на основании. По її направляющим призматической і плоской - в вертикальном направлении перемещается шпиндельна бабка. В верхней частини колонны на кронштейне укреплены ролики, по которым движется ланцюг противовеса, перемещающегося внутри колонны. Противовес уравновешивающий массу шпиндельной бабки со шпинделем, состоит из цельной чугунной отливки і для предотобертання от раскачивания перемещается по направляющим. У передньої стенки колонны, между направляющими, расположены ходовой винт шпиндельной бабки і шлицевой валик приводу шпинделя, укрепленные в верхней частини колонны в приставных кронштейнах.:

В нижней частини колонны располагается установленная на основании коробка швидкостей і подач. Керування коробкой, состоящее из рукоятки переключения подачі і трех рукояток переключения швидкостей, выведено на крышку, расположенную на правой стенке колонны.

На правой стенке колонны расположены конечные выключатели, ограничивающие перемещение шпиндельной бабки вверх і вниз, панель централизованной системы змазки і пульт керування. На левой стенке размещено УЦИ.

В задньої стенке колонны в нише расположен електрошкаф, ниже которого расположено закрытое крышкой окно для доступа к ременной передаче і за-тяжки винтов коробки швидкостей. Верхнее окно в задньої стенке колонны, закрытое крышкой, предусмотрено для доступа к гвинтам, крепящим противовес шпиндельной бабки к колонне в условиях транспортировки верстата.

Для транспортировки колонны используются два отверстия диаметром 55 мм.

Шпиндельная бабка (рис. 21) перемещается в вертикальном направлении по направляющим колонны.

В ней расположены механізмы приводу шпинделя, приводу шпиндельной бабки і ручных перемещений.

Сменные шпиндели устанавливаются посадочным пояском в корпусе шпиндельной бабки і крепятся шестью гайками. Привід шпинделя осуществляется через, клиноременную передачу. Ведущий шкив етой передачи укреплен на вращающейся в підшипниках шлице вой гильзе, которая при перемещении шпиндельной бабки скользит по шлицевому валику колонны, выходящему из коробки швидкостей і подач.

Ведомый шкив укреплен на валу, имеющем на шлицевом кінці обгонную муфту кулачкового типа, при помощи которой вращение сообщается шпинделю от двигуна, а также от руки в направлении расточки при установці і центрировании обрабатываемых деталей.

Механізм ручных перемещений состоит из вращающейся в підшипниках гайки-шестерни, находящейся в зацеплении з червяком. Червяк сидит на одном валу з маховиком. При вращении маховика червяк вращает гайку-шестерню, осуществляя перемещение шпиндельной бабки.

При механической подаче, когда вращается ходовой винт, гайка-шестерня удерживается от поворота самотормозящейся червячной передачей. Такое виконання механізма ручных перемещений позволяет вмешиваться в механическую подачу, благодаря чему сокращается время подвода резца на врезание.

В шпиндельной бабке предусмотрено пристрій для ручного радиального переміщення, центрирования резца і нахождения центра отверстия в растачиваемой детали. Пристрій также позволяет осуществлять расточку отверстий различных диаметров, подрезку торца у растачиваемого отверстия і безрисочный вывод резца из обработанного отверстия. Маховичок ручного переміщення етого пристроя з индикатором расположен на передньої стенке шпиндельной бабки.

Шпиндельная бабка поджимается к направляющим прижимными планками. На одной из планок крепятся регулируемые по высоте кулачки для отключения переміщення шпиндельной бабки. С той же стороны шпиндельной бабки укреплена линейка для отсчета длины обрабатываемой поверхности.

Коробка швидкостей і подач (рис. 22) установлена на основании внутри колонны і служит для передачи обертання от електродвигуна головного приводу к валику приводу шпинделя, ходовому винту шпиндельной бабки, а также для передачи обертання от електродвигуна быстрых перемещений ходовому винту шпиндельной бабки. Коробка обеспечивает шпинделю 12 швидкостей обертання, четыре величины рабочих подач і ускоренное перемещение шпиндельной бабки.

Внутри коробки расположены:

Снизу к коробке крепится стакан з валиком ведомого шкива приводу быстрых перемещений.

Керування коробкой швидкостей і подач осуществляется четырьмя рукоятками: три предназначены для переключения швидкостей обертання шпинделя, четвертая - для переключения величин подач. Три рукоятки переключения швидкостей расположены на одной оси.

Механізм переключения швидкостей состоит из трех зубчатых колос, закрепленных па трех полумуфтах, расположенных кінцінтрично на одной оси.

Зубчасті колеса связаны з тремя вилками-рейками, переключающими зубчасті блоки. В пазы полумуфт, на которых закреплены зубчасті колеса, входят зубья полумуфт, на которых закреплены рукоятки.

Механізм переключения подач состоит из кривошипа з камнем, который перемещает вилку тройчатки.

В положениях, соответствующих включению определенных положений швидкостей і подач, вилки удерживаются шариковыми фиксаторами. Обгонная двухсторонняя муфта позволяет осуществлять быстрое перемещение, рабочую і ручную подачі шпиндельной бабки. При рабочей подаче наружная обойма Муфты, жестко связанная з червячным колесом, получает вращение от червяка і через ролики ведет ступицу, связанную з ходовым винтом, при ручной подаче наружная обойма муфты не вращается, т.к. її удерживает самотормозящая червячная пара. При быстром перемещении средняя обойма муфты через ролики вращает внутреннюю обойму і ходовой винт.

Ролики муфты поднимаются пружинами. Благодаря обгонной муфте возможно увімкнення швидкого переміщення шпиндельной бабки без увімкнення її рабочей подачі.

Для предотобертання поломок коробки швидкостей і подач вследствие перегрузки ходовой винт соединен при помощи шариковой предохранительной муфты, рассчитанной на передачу максимального крутящего момента.

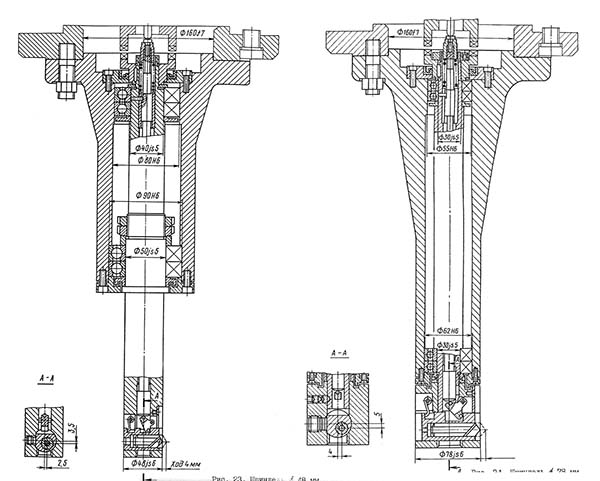

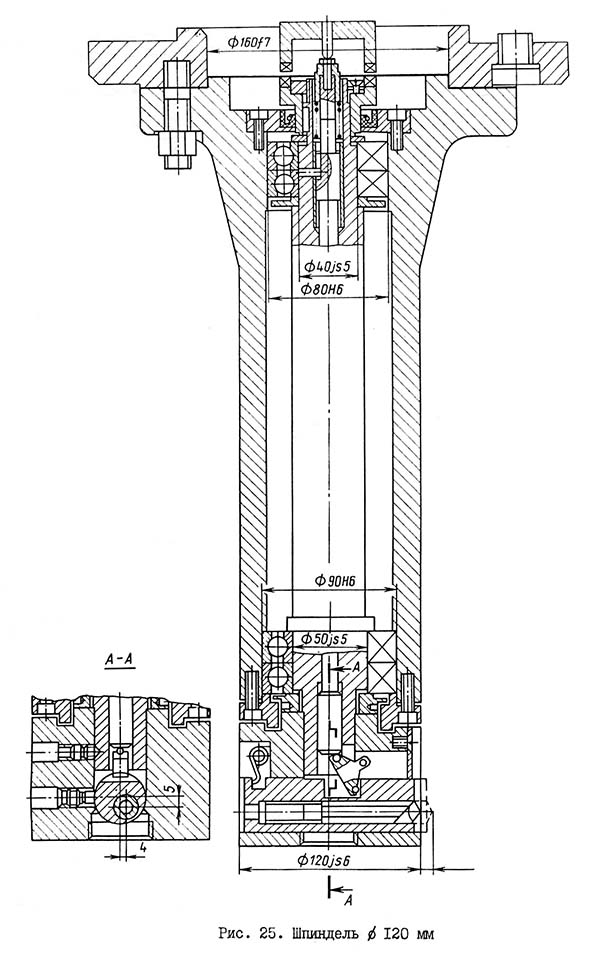

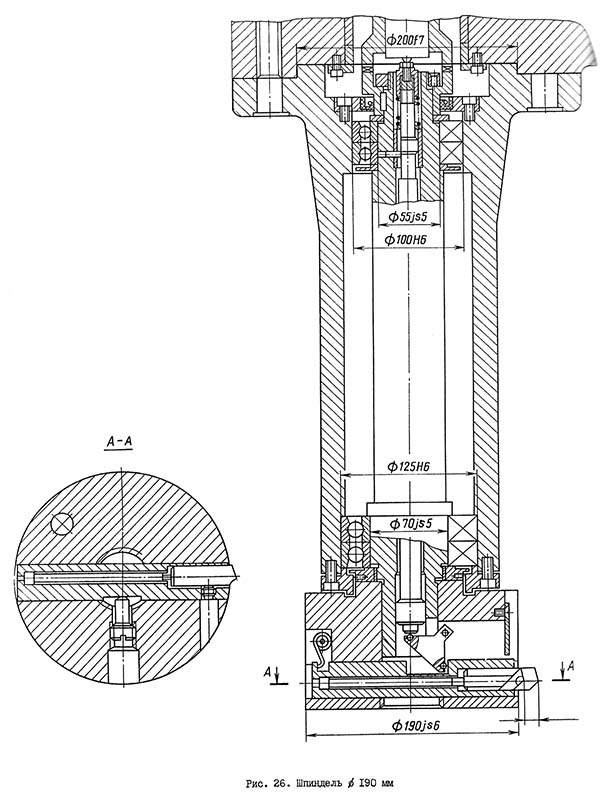

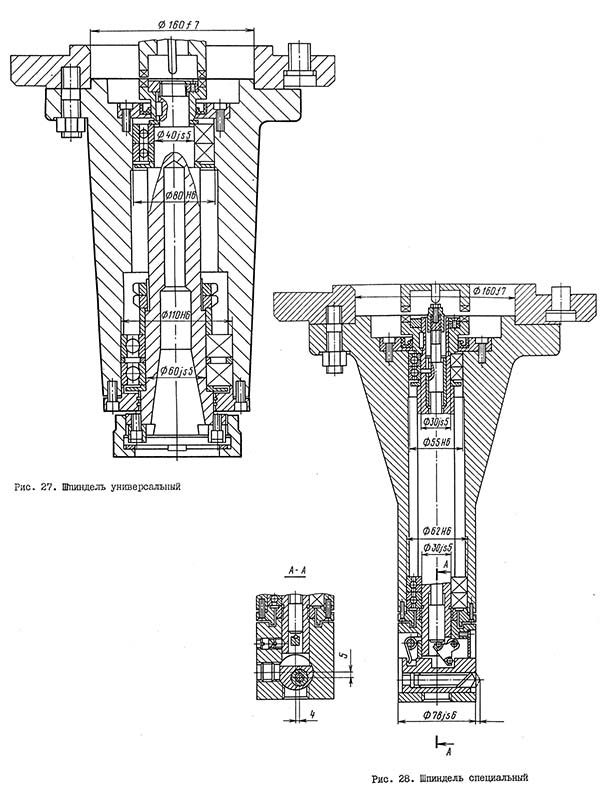

Сменные шпиндели (рис. 23-28) состоят из шести шпинделей: з диаметрами резцовых головок 48, 78, 120 і 190 мм, специального і універсального.

Шпиндель (см. рис. 23-26) устанавливается на шпиндельную бабку з учетом диаметра отверстия, которое предстоит растачивать. Шпиндель диаметром 48 мм - для расточки отверстий диаметрами от 50 до 82 мм; диаметром 78 мм - от 82 до 125 мм; диаметром 120 мм - от 125 до 200 мм; диаметром 190 мм - от 200 до 320 мм.

Шпиндели собраны на прецизионных радиально-упорных шарикопідшипниках. Проникновение пили в підшипники предотвращается лабиринтовыми уплотнениями.

В головке шпинделя имеется ползушка, которая дает возможность осуществить радиальную подачу резца і центрирование обрабатываемых отверстий. Внутри шпинделя проходит шток, который служит для переміщення ползушки. Перемещение резца в шпинделях диаметрами 48, 78, 120 і 190 мм і специальном осуществляется установочным винтом, расположенным в резцовой головке.

Резцы крепятся з помощью прижимного гвинта.

Резьбовое отверстие, расположенное в торце резцовой головки, необходимо для установки центроискателя.

При установці в резцовую головку подрезного резца можно осуществить подрезку торца на обрабатываемой детали.

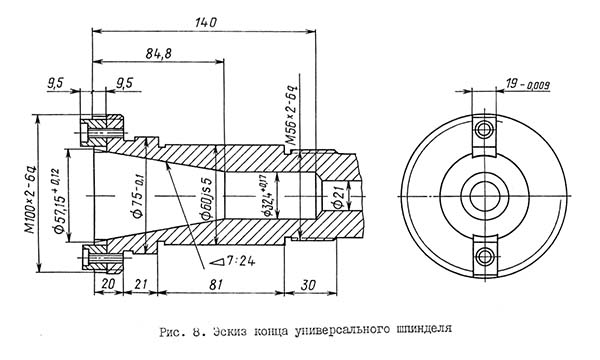

Універсальный шпиндель (см. рис. 27) устанавливается на верстат для расточки отверстий диаметрами от 27 до 200 мм небольших глубин при помощи борштанг или резцедержателя з точной подачей, а также для сверления или развертывания отверстий в окремих деталях і для фрезерування.

Шпиндель собран на прецизионных радиально-упорных сдвоенных шарикопідшипниках.

Приемный конус шпинделя выполнен по ГОСТ 15945-82, а конец шпинделя - по ГОСТ 24644-81 і рассчитан на применение вспомогательного инструмента либо нормального инструмента в сочетании з переходными втулками.

Гайка на кінці шпинделя служит для затяжки і извлечения инструмента. Причем при извлечении инструмента гайку полностью отвинчивать не следует.

Кінець приемного конуса снабжен шпонками, в которые при закреплении входит своими пазами инструмент. Такое пристрій крепления инструмента гарантирует от поворота его в конусе шпинделя і предохраняет шпиндель от повреждений.

Специальный шпиндель (см. рис. 28) служит для расточки v-образных двигателей диаметрами от 82 до 125 мм.

Шпиндель выполнен конструктивно аналогично сменному шпинделю диаметром 78 мм з радиальным переміщенням резца.

Приспособление для центрирования (рис. 29) обрабатываемой детали предназначено для совмещения оси шпинделя з осью обрабатываемого от верстия путем переміщення вироби на столе верстата.

Приспособление состоит из колодки, ввинчиваемой в торец резцовой головки шпинделя, державки з гайкой цангового зажиму на кінці для крепления индикаторов. Рычаг свободно поворачивается на оси, касаясь упором на кінці одного плеча обрабатываемой поверх ности, другим - измерительного штифта индикатора.

Подвод к обрабатываемой поверхности упора рычага производится переміщенням державки в колодке, положение фиксируется винтом.

В сборочную единицу входят: пристрій для установки наладок, налагодження для расточки гильз.

Каждая наладка состоит из центрирующего і прижимного колец. Обрабатываемая гильза центрируется в наладке своим посадочным пояском по внутренней поверхности центрирующего кольца і крепится прижимным кольцом з помощью откидных прихватов.

Приспособление состоит из корпуса і двух ексцентриковых зажимов. Наладка устанавливается на два центрирующих штыря, закрепленных в корпусе приспособления, і крепится ексцентриковыми зажимами.

Наездник (рис. 31) состоит из призматического корпуса, в отверстие которого вставляется державка з индикатором.

Индикатор в державке крепится гайкой цангового зажима. Подвод индикатора к штырю приспособления для его налаштування производится переміщенням державки в корпусе наездника, положение фиксируется винтом.

Наездник устанавливается так, чтобы измерительный штифт индикатора упирался в штырь микрометрического гвинта, определяющего заданный диаметр налаштування резца. Фиксируется показание индикатора. На резцовую головку шпинделя наездник устанавливается так же, причем измерительный штифт индикатора должен упираться в режущую кромку резца. Резец выводится из резцовой головки до тех пор, пока индикатор не будет показывать значение, зафиксированное при налаштуванні. После етого різець фиксируется винтом. Таким образом, різець настроен на расточку определенного диаметра.

Приспособление для установки резца на шпинделе (рис. 32) состоит из корпуса і каретки з закрепленными на ней планками. Каретка помещается по направляющим. Передня планка подпружинена, а задня планка - ступенчатая і упирается в винт. Индикатор устанавливают в корпусе со стороны передньої планки. Расстояния между каждой ступенькой задньої планки і передньої планкой є мерными і клеймятся на боковой поверхности ступенек задньої планки.

Резец на шпинделе настраивается следующим образом.

Приспособление устанавливают на столе верстата или на горизонтальной поверхности налагодження (если непараллельность етой поверхности не превышает 0,05 мм на длине 150 мм относительно плоскости стола) ступенчатой планкой з левой стороны от оператора, закрепляют прихватом или другими способами таким образом, чтобы шпиндель располагался между передньої і задньої (ступенчатой) планками.

Резец предварительно настраивается на некоторый меньший размер от заданного з учетом того, что різець можно выдвинуть з помощью маховичка рычажного механізма максимум до 6 мм.

Предварительно налаштування резца производят по мерной величине между планками, указанной на ступеньках задньої планки, поворачивая головку отключенного от кінематичної ланцюги шпинделя, в направлении, противоположном направлению при резании, до соприкосновения резца з рабочей поверхностью ступеньки задньої планки. В етом положении индикатор устанавливают на нуль. После етого поворачивают головку шпинделя такие в направлении, противоположном направлению при резании, на I8G0 до соприкосновения резца з передньої планкой. Резец должен подвинуть каретку і отодвинуть ножку индикатора, диаметр, на котором расположен різець, равен сумме показаний индикатора і мерного расстояния между планками.

Окончательная налаштування резца на растачиваемый размер производится подачей резца з помощью маховичка рычажного механізма по индикатору приспособления.

Центроискатель з индикатором (рис. 33) предназначен для:

Центроискатель состоит из направляющей планки з конусным хвостовиком і перемещаемого по планке корпуса з установленным на нем индикатором. Фиксирование положения корпуса на планке производится винтом. Внутри корпуса на оси, помещенной в центрах, расположен контактирующий рычаг, в который знизу вворачивается щуп. Центры отрегулированы таким образом, чтобы ось легко вращалась і не имея при етом никакого люфта. В верхней частини корпус в горизонтальной плоскости расположен шток і механізм его переміщення.

Центроискатель устанавливают конусным хвостовиком в шпинделе. При контроле внутренних цилиндрических поверхностей шток отведен от рычага, а а щуп прижимается к проверяемой поверхности усилием пружины индикатора через рычаг.

При контроле наружных цилиндрических поверхностей рукоятку со штоком необходимо вытянуть из корпуса центроискателя і развернуть на 90°. При етом пружина механізма переміщення штока подаст шток вперед к рычагу, і щуп будет прижиматься к контролируемой поверхности усилием етой пружины.

При проверке горизонтальных поверхностей он вывинчивается, а индикатор закрепляется измерительным штифтом вниз.

Резцедержатель з точной подачей (рис. 34) предназначен для расточки отверстий диаметром 27...200 мм.

В комплект резцедержателя входят:

При расточке отверстий малых размеров різець закрепляется непосредственно в одной из переходных втулок.

Подача резца на углубление производится переміщенням ползуна, на котором закреплена державка (оправка) по направляющей конической оправки типа "ласточкин хвост" при помощи гвинта, имеющего лимб з ценой делений 0,01 мм. Накопленная ошибка на десять делений лимба - не более 0,01 мм. Наибольшее перемещение ползуна 17,5 мм, фиксирование положения ползуна производится винтом, крепления державок на ползуне і переходных втулок в ползуне - гвинтами. Резцы в державке і оправке закрепляются гвинтами.

Наладка для расточки V-образных двигателей (рис. 35) состоит из двух опор: левой і правой.

Каждая опора крепится к столу двумя болтами після установки расстояния между ними в соответст-вии з размерами блока цилиндров і прижима планкой к контрольной кромке стола.

Блок цилиндров устанавливается на шайке соответствующего диаметра опорных валов і крепится к ним при помощи прихватов.

Для переустановки опорного вала необходимо вывернуть стойку, стяжку і стопорный винт.

Вертикальное положение растачиваемых отверстий нужного ряда, а также фиксация в етом положении обеспечивается з помощью угольников, устанавливаемых на корпуса опор з соответствующей стороны.

Приспособление для налаштування наездника на размер обробки представлены на рис. 36.

Имеются два приспособления для налаштування наездника на розміри обробки при работе соответственно шпинделями диаметрами 48 і 120 мм. Каждое из пристосувань состоит из основания з закрепленным валиком, диаметр которого равен диаметру шпинделя. В валике закреплена микрометрическая головка, нулевое положение лимба которой соответствует минимальному диаметру, растачиваемому данным шпинделем. Например, нулевое положение лимба на валике Ø 48 мм соответствует налаштуванні резца на расточку Ø 50 мм. Б дальнейшем перемещение лимба на каждый

На станке установлены трехфазные асинхронные електродвигатели:

В станке применены наступні напряжения:

Перед первоначальным пуском необходимо: проверить надежность заземления і качество монтажа електроустаткування внешним осмотром;

Увімкненням вводного автоматичного выключателя QFI подать напряжение на схему. Переключатель режимов sAI установить в одно из четырех положений:

для верстата 2733П или РАСТОЧКА - ЦИКЛ (для верстата 2733ПН).

Установите рукоятку переключателя режимов роботи стола в положение БЫСТРЫЙ ХОД. При етом размыкается контакт sQ5 (34-35) в ланцюги саможивлення магнитных пускачів КМ4 і КМ5.

В етом режиме осуществляется толчковое перемещение шпиндельной бабки і стола на быстром ходу.

При нажатии на кнопку SB4 з помощью магнитного пускателя КМЗ і двигуна М2 осуществляется перемещение шпиндельной бабки вверх, а нажатием кнопки sB3 з помощью магнитного пускателя КМЗ і двигуна М2 - перемещение шпиндельной бабки вниз. При нажатии на кнопку SB5 з помощью магнитного пускателя КМ4 і двигуна МЗ осуществляется перемещение стола влево, а нажатием кнопки SB6 з помощью пускателя КМ5 і двигуна МЗ - перемещение стола вправо.

При нажатии на кнопку SB8 осуществляется проворот головного приводу двигуна М1.

При нажатии на кнопку SB2 в работу включается главный привід - двигатель Ml.

При нажатии на кнопку SBI двигатель Ml останавливается.

В етом режиме кнопкой SB2 включается в работу двигатель М1.

Во время расточки, при необходимости, можно перемещать шпиндельную бабку вниз или вверх нажатием на кнопки SB3 і SB4 соответственно.

В кінці расточки срабатывает конечный выключатель sQI. Двигатель М1 останавливается.

Возврат шпиндельной бабки в исходное положение вверх осуществляется нажатием на кнопку SB4.

Ограничение ходу вверх осуществляется конечным выключателем SQ2. Разомкнутый контакт (18...42) переключателя режимов исключает возмож-ность руху стола (для верстата 2733П).

При нажатии на кнопку SB2 ВРАЩЕНИЕ ШПИНДЕЛЯ включается магнитный пускатель КМ1. Начинается расточка вироби. При выходе резца из зоны різання після окончания расточки, срабатывает конечный выключатель SQI.

Контакт sQI (18...26) размыкается, магнитный пускатель KMI обесточивается і отключает електродвигатель М1.

Прекращается вращение шпинделя і рабочая подача. Контакты sQI (21...23) замыкаются і включают магнитный пускатель КМЗ.

Включается електродвигатель М2, осуществляется возврат шпиндельной бабки в исходное положение на быстром ходу. При достижении верхнего исходного положения срабатывает конечный выключатель SQ2. Отключается магнитный пускатель КМЗ.

Електродвигун М2 отключается.

Рукоятку переключения режимов роботи стола установить в положение фрезерование. Тогда блокировочный переключатель SQ5 своим контактом (34...35) подготовит к включению на самопитание магнитные пускатели КМ4 і КМ5.

Нажатием на кнопку SB2 включается вращение шпинделя. Затем нажатием на кнопку SB5 включается магнитный пускатель КМ4 і двигатель МЗ осуществля-ет перемещение стола влево в рабочем режиме. Ограничение ходу влево обеспечивает конечный выключатель sQ3. Магнитные пускатели КМ4 і КМ5 своими контактами разрывают ланцюг пускачів КМ2 і КМЗ, обеспечивая відключення руху шпиндельной бабки вверх или вниз.

Увімкнення местного освещения ЕВ, осуществляется переключателем sA2.

Захист електроустаткування от коротких замыканий осуществляется автоматическими выключателями QFI...QF5. Захист двигуна головного приводу Ml от перегрузок осуществляется реле електротепловым FSI.

Минимальная защита осуществляется пускателями електромагнитными.

На пульті керування установлены сигнальные лампы HL1 - сеть і HL2 - импульсная смазка.

Для визуального контроля розположення стола в продольном і поперечном положениях по спецзаказу применяются пристроя цифровой индикации УЦИ.

В схеме выполнены наступні блокировки:

Проверить правильность розположення всех вузлів (см. рис. 9.10).

Установка выбранной частоти обертання шпинделя в соответствии з требуемой скоростью різання осуществляется поворотом рукоятки до момента, пока рукоятка не станет в положение, соответствующее выбранной из таблицы на станке частоти обертання шпинделя.

Для налаштування величины подачі служит рукоятка 12 (см. рис. IX). Положения рукоятки і соответствующие игл подачі даны также в таблице на станке (см. рис. 15).

При переключении з одной подачі на другую происходит переход через фиксированное нейтральное положение, необходимое для отключения ланцюги подачі при расточке деталей з подачей вручную.

Настройку величины переміщення шпиндельной бабки целесообразно производить при обработке одинаковых деталей, достигается налаштування перестановкой кулачков, укрепленных в Т-образном пазу правой прижимной планки шпиндельной бабки.

Кулачок, ограничивающий перемещение бабки вниз, устанавливается таким образом, чтобы он нажимал на рычаг конечного выключателя при выходе резца из растачиваемого отверстия на 3...5 мм.

Кулачок, ограничивающий перемещение бабки вверх, устанавливается з таким расчетом, чтобы он нажимал на рычаг конечного выключателя, когда шпиндель отойдет от растачиваемого отверстия на расстояние, достаточное для удобной смены инструмента или обрабатываемой детали.

В зависимости от диаметра обрабатываемого отверстия подбирается на шпиндельную бабку соответствующий шпиндель. Диапазоны диаметров отверстии і их соответствие видам шпинделей указаны в паспорте верстата.

После окончания центрирования вироби (см. пп. XI.1.4) різець подводится режущей гранью к поверхности отверстия. Затем при помощи лимба і индикатора на шпиндельной бабке отсчитывается добавочное рух резца, необходимое для получения нужного размера отверстия. Величина припуска на обработку не должна выходить за пределы средних режимов різання при тонком точении, приведенных в табл. 13.

Подачу резца на заданный размер расточки следует осуществлять при вращении шпинделя.

Блоки цилиндров автомобильных двигателей устанавливаются непосредственно на стол верстата і крепятся прихватами. Гильзы устанавливаются в пристрій, которое также крепится на столе.

Ось растачиваемого отверстия должна точно совпадать з осью шпинделя. Эксцентричность осей шпинделя і растачиваемого отверстия не должна превышать 0,03 мм. Соосность достигается при помощи приспособления для центрирования или центроискателя з индикатором.

При установці блока цилиндров центрирование ведется по поверхности зеркала цилиндра.

При установці приспособления для расточки гильзы центрирование ведется по внутренней поверхности верхнего кольца налагодження, установленной в приспособлении.

При центрировании шпиндель отключается от кінематичної ланцюги его приводу при помощи рукоятки 6 (см. рис. II), что дает возможность поворачивать его вручную.

Перемещение растачиваемой детали в продольном і поперечном направлениях при центрировании производится при помощи продольного і поперечного руху стола.

Для закрепления обрабатываемого вироби стол верстата имеет п'ять Т-образных пазов. Б случае необходимости использовать для закрепления обрабатываемой детали на столе верстата прижимные планки, болты і гайки других размеров і форм, отличных от поставляемых со верстатом, а также сухари і домкра-тики, они изготавливаются самими потребителями в соответствии з размерами і конструкцией обрабатываемого вироби.

Рекомендуемые режими різання при тонком точении:

При фрезеровании і подрезке торцов необходимо отключить подачу шпиндельной бабки, повернув рукоятку 12 (см. рис. II) в положение "0".

Для фрезерных работ необходимо применить фрезу Ø 90...100 мм.

Рекомендуемые режими різання при фрезеровании:

Перед разборкой верстата необходимо:

При разборке коробки швидкостей і подач снять механізм переключения швидкостей і подач, расположенный на крышке коробки. Взаимное расположение механізмов переключения і шестерен коробки необходимо пометить і сборку вести з учетом пометок.

Перед демонтажом салазок необходимо:

Сменный шпиндель отделочно-расточного верстата 2733П

Сменный шпиндель отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

Сменный шпиндель отделочно-расточного верстата 2733П

Сменный шпиндель отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

Сменный шпиндель отделочно-расточного верстата 2733П

Сменный шпиндель отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

Сменные шпиндели состоят из трех шпинделей з диаметрами резцовых головок 48, 78 і 120 мм.

Шпиндель устанавливается на шпиндельную бабку з учетом диаметра отверстия, которое предстоит растачивать. Шпиндель диаметром 48 мм — для расточки отверстий диаметрами от 50 до 82 мм; диаметром 78 мм — от 82 до 125 мм; диаметром 120 мм - от 125 до 200 мм.

Шпиндели собраны на прецизионных радиально-упорных шарикопідшипниках. Проникновение пыли в підшипники предотвращается лабиринтовыми уплотнениями.

В головке шпинделя имеется ползушка, которая дает возможность осуществить радиальную подачу резца. Внутри шпинделя проходит шток, который служит для переміщення ползушки.

Перемещение резца в шпинделях диаметрами 48 мм, 120 мм, 78 мм і специальном осуществляется по лимбу в резцовой головке.

Резцы крепятся з помощью прижимного гвинта. Резьбовое отверстие, расположенное в торце резцовой головки, необходимо для установки центроискателя.

При установці на резцовую головку подрезного резца можно осуществить подрезку торца на обрабатываемой детали.

Універсальный шпиндель отделочно-расточного верстата 2733П

Універсальный шпиндель отделочно-расточного верстата 2733П. Дивитись у збільшеному масштабі

Універсальный шпиндель устанавливается на верстат для расточки отверстий диаметрами от 27 до 200 мм небольших глубин при помощи борштанг или резцедержателя з точной подачей, а также для сверления или развертывания отверстий в окремих деталях і для фрезерування,

Шпиндель собран на прецизионных радиально-упорных сдвоенных шарикопідшипниках.

Приемный конус шпинделя выполнен по ГОСТ 15945—70, а конец шпинделя — по ГОСТ 24644—81 і рассчитан на применение вспомогательного инструмента, либо нормального инструмента в сочетании з переходными втулками.

Гайка на кінці шпинделя служит для затяжки і извлечения инструмента. Для извлечения инструмента гайку полностью отвинчивать ключом 2733П.74.010 не следует.

Кінець приемного конуса снабжен шпонками, в которые при закреплении входят своими пазами инструмент. Такое пристрій крепления инструмента гарантирует от проворота его в конусе шпинделя і предохраняет шпиндель от повреждений.

Специальный шпиндель служит для расточки v-образных двигателей диаметрами от 82 до 125 мм.

Шпиндель выполнен конструктивно аналогично сменному шпинделю диаметром 78 мм з радиальным переміщенням резца.

| Наименование параметра | 2733П | 2733ПН |

|---|---|---|

| Основні параметри верстата по ГОСТ 9520-73 | ||

| Класс точності верстата по ГОСТ 8-82 | П | П |

| Диаметр растачиваемого отверстия, мм | Ø 28..320 | Ø 28..320 |

| Рабочая поверхность стола, мм | 630 х 1250 | 630 х 1400 |

| Наибольший диаметр сверления в стали 45, мм | 15 | 15 |

| Наибольшие розміри обрабатываемого вироби, мм | 1000 х 630 х 750 | 1000 х 630 х 750 |

| Наибольшая масса обрабатываемого вироби, кг | 300 | 300 |

| Наименьшее расстояние от торца шпинделя до стола, мм | 32 | 32 |

| Точность межцентровых координат продольных/ поперечных, мм | 0,03/ 0,025 | - |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 360 | 360 |

| Шпиндельная бабка | ||

| Наибольшее вертикальное перемещение шпиндельной бабки, мм | 800 | 800 |

| Величина переміщення на один оборот маховика, мм | 0,75 | 0,75 |

| Частота обертання шпинделя, об/мин | 26..1200 | 26..1200 |

| Количество швидкостей шпинделя | 12 | 12 |

| Наибольший крутящий момент на шпинделе, кНм | 0,055 | 0,055 |

| Пределы рабочих подач на один оборот шпинделя, мм | 0,025..0,200 | 0,025..0,200 |

| Количество подач | 4 | 4 |

| Скорость швидкого ходу, м/мин | 2,0 | 2,0 |

| Предохранение от перегрузки механізма подач (муфта) | имеется | имеется |

| Выключающие упоры | имеется | имеется |

| Автоматический возврат в исходное положение після окончания расточки | имеется | имеется |

| Рабочий стол | ||

| Наибольшее перемещение стола в продольном/ поперечном направлении, мм | 1000/ 140 | - |

| Скорость робочого ходу стола в продольном/ поперечном направлении, мм/мин | 105/ - | |

| Величина ускоренного переміщення стола в продольном/ поперечном направлении, мм/мин | 2300/ - | |

| Точность межцентровых расстояний координатных отверстий - поперечная координата/ продольная координата, мм | 0,025/ 0,03 | |

| Способ отсчета координат при перемещении стола | микроскоп | - |

| Выключающие упоры механического швидкого ходу | имеется | - |

| Закрепление стола верстата моделі 2733П от перемещений | ручное | - |

| Універсальный шпиндель | ||

| Приемный конус ГОСТ 15945-70 | 45 | 45 |

| Наибольший размер конуса инструмента | Морзе 4 | Морзе 4 |

| Сменные шпиндели | ||

| Диаметр отверстия, растачиваемого шпинделем Ø 48, / глубина расточки мм | Ø 50..82/ 185 | Ø 50..82/ 185 |

| Диаметр отверстия, растачиваемого шпинделем Ø 78, / глубина расточки мм | Ø 82..125/ 250+ | Ø 82..125 250+ |

| Диаметр отверстия, растачиваемого шпинделем Ø 120, / глубина расточки мм | Ø 125..200/ 365+ | Ø 125..200/ 365+ |

| Диаметр отверстия, растачиваемого шпинделем Ø 190, / глубина расточки мм | Ø 200..320/ 500 | Ø 200..320/ 500 |

| Диаметр отверстия, растачиваемого специальным шпинделем для V-образных блоков, / глубина расточки мм | Ø 82..125/ 140..190 | Ø 82..125/ 140..190 |

| Привод | ||

| Количество електродвигателей на станке | 5 | 4 |

| Електродвигун приводу головного руху, кВт (об/мин) | 2,2 (1500) | 2,2 (1500) |

| Електродвигун приводу ускоренного ходу шпиндельной бабки, кВт (об/мин) | 0,75 (1000) | 0,75 (1000) |

| Електродвигун приводу стола, кВт (об/мин) | 0,75 (1000) | - |

| Електродвигун импульсной змазки, кВт (об/мин) | 0,09 (1000) | 0,09 (1000) |

| Електродвигун насоса СОЖ, кВт (об/мин) | 0,15 (3000) | 0,15 (3000) |

| Суммарная мощность всех електродвигателей, кВт | 3,94 | 3,19 |

| Габарит верстата | ||

| Габарити верстата, включая ход стола (длина х ширина х высота), мм | 2000 х 1700 х 2500 | 1420 х 1410 х 2500 |

| Масса верстата, кг | 3580 | 3430 |