Виробник хонінгувального верстата 3Г833 – Майкопський верстатобудівний завод ім. Фрунзе та Красноріченський верстатобудівний завод ім. М.В. Фрунзе .

Вертикальный одношпиндельный хонинговальный верстат моделі 3Г833 предназначен для хонингования отверстий гильз і блоков автомобильных і тракторных двигателей внутреннего сгорания, пневмоцилиндров і гідроцилиндров, отверстий шатунов, шестерен диаметром от 30 до 125 мм і других аналогичных деталей, габарити которых допускают установку их на столе верстата і розміри хонингуемых отвори знаходяться в межах зазначених розмірів.

На верстаті 3Г833 допускається хонінг отворів до Ø 165 мм.

Механізми верстата 3Г833 здійснюють за циклом одночасне зворотно-поступальний і обертальний рух інструменту - хона і радіальну подачу брусків, що забезпечує збільшення діаметра робочої частинини інструменту в процесі обробки.

Верстат 3Г833 призначений для роботи в ремонтних майстернях та може бути використаний на ремонтних заводах та інших металообробних підприємствах з дрібносерійним випуском продукції

Особливостями хонінгувального верстата 3Г833 є:

3 - шліфувальний верстат (номер групи за класифікацією ЕНІМС)

Г – серія (покоління) верстата (Г, К)

8 – притиральні, полірувальні, довідкові, хонінгувальні, полірувальні верстати (номер підгрупи за класифікацією ЕНІМС)

33 - виконання верстата

Синоніми: шліфувально-притиральний металорізальний верстат для хонінгування, honing vertical semiautomatic device

Хонінгування - один із методів високоточної обробки отворів.

Хонінгування - це обробка матеріалів різанням, де як різці виступають зерна алмазу, нанесені на хонінгувальні бруски.

Хонінгування – це досить продуктивний процес. Швидкість знімання припуску при хонінгуванні може досягати 2000 см на годину, що можна порівняти з чистовим точенням і шліфуванням. При цьому хонінгування забезпечує мінімальну шорсткість поверхні та циліндричність отвору до часток мікрона.

Хонінгувальна головка (хон) - ріжучий інструмент, оснащений абразивними дрібнозернистими брусками закріплюється в шпинделі хонінгувального верстата.

Головний рух інструменту хонінгувального верстата - обертальний, створюється окремим електродвигуном або гідротурбіною, а рух подачі (прямолінійний, зворотно-поступальний) зазвичай гідроприводом.

Крім того, є механізм радіальної подачі абразивних брусків в хонінгувальній головці, який забезпечує швидке підведення брусків до поверхні, що обробляється, а також автоматичну компенсацію їх зносу під час роботи.

Найбільш поширені вертикальні одношпиндельнийічні хонінгувальні верстати для хонінгування наскрізних та глухих отворів.

Розрізняють хонінгувальні верстати за розташуванням шпинделя:

Розрізняють хонінгувальні верстати за кількістю шпинделів:

Розрізняють хонінгувальні верстати за видом отворів, що обробляються:

Розрізняють хонінгувальні верстати за ступенем автоматизації:

Інструмент при хонінгуванні надає на оброблювану поверхню незрівнянно менший питомий тиск, ніж при шліфуванні, і тому структура поверхневого шару схильна до менших змін.

Незначний питомий тиск дозволяє обробляти тонкостінні деталі з високою точністю.

При хонінгуванні в зоні різання температура незмірно менша, ніж при шліфуванні, що також має менший вплив на структуру поверхневого шару.

При хонінгуванні відбувається автоматичне виправлення відхилень отвору від правильної геометричної форми, що дозволяє отримати точніший отвір, ніж при шліфуванні.

За рахунок ширшої номенклатури хонінгувальних брусків порівняно зі шліфувальними колами є можливість точніше вирішити задачу досягнення технічних вимог.

При хонінгуванні можливе створення певного мікрорельєфу поверхні, а саме: необхідний кут зустрічі рисок, певне співвідношення опорних поверхонь і западин (плосковершинне хонінгування), розтин графітових зерен у чавуні та досягнення найменшої шорсткості поверхні. Все це недосяжно під час шліфування або розточування.

Є групи деталей, які підлягають тільки хонінгуванню, наприклад, циліндри штангових насосів, у яких співвідношення довжини та діаметра отворів 100 і більше. При обробці циліндрів у блоках автомобільних двигунів хонінгуванню також немає альтернативи, т.к. потрібно створення певного мікрорельєфу маслоутримуючої поверхні та розтин графітових зерен.

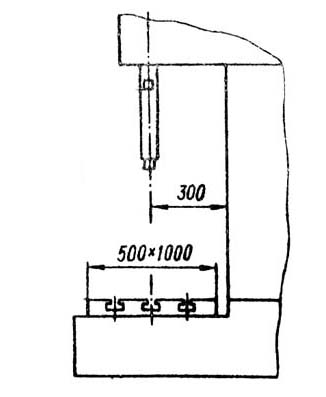

Габарит робочого простору верстата 3г833

Фото хонінгувального верстата 3г833

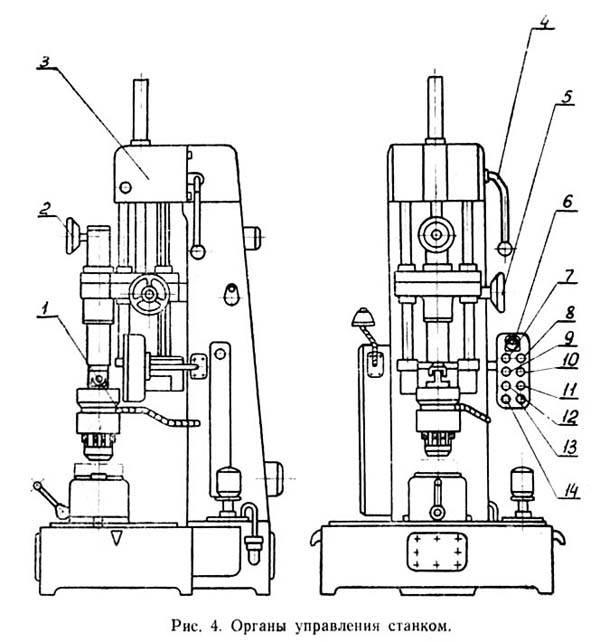

Розташування органів керування верстатом 3г833

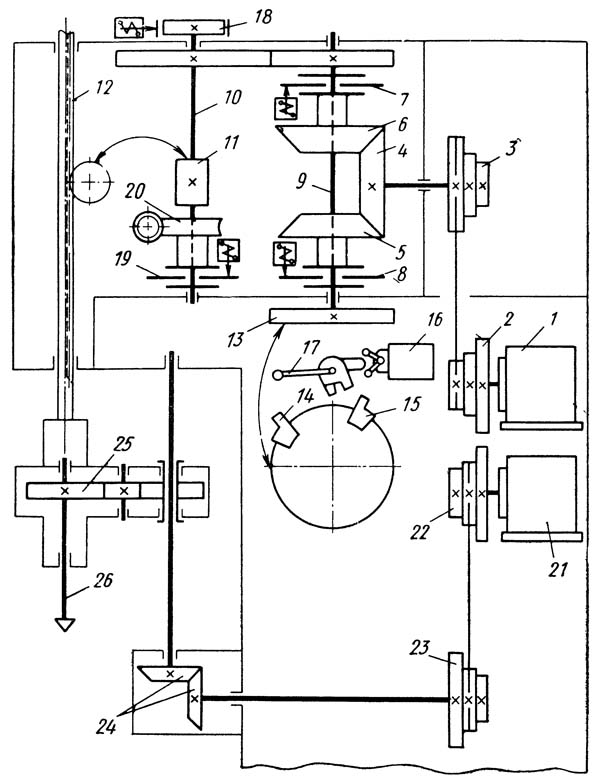

Кінематична схема хонінгувального верстата 3г833

Хонінгувальний верстат моделі 3Г833 як виняток має механічний привід зворотно-поступального руху шпиндельної бабки (див. рис. 51).

Швидкість осьового руху шпиндельної бабки налаштовується за допомогою триструмових шківів 2 і 3 і перекидного ременя.

Реверсування шпиндельної бабки проводиться механізмом, що включає конічні зубчасті колеса 4, 5, 6 і електромагнітні фрикційні муфти 7 і 8.

Рух шпиндельної бабки кінематично пов'язаний з обертанням лімба 13, що несе кулачки 14 і 15, за допомогою яких встановлюється її перебіг. Ці кулачки через систему важелів впливають на перемикач 16, який перемикає муфти 7 і 8. Для місцевого хонінгування реверсування шпиндельної бабки можна проводити вручну рукояткою 17.

При виведенні головки хонінгу з отвору вона може зупинятися тільки в крайньому верхньому положенні. Від мимовільного опускання вниз під дією власної ваги бабка утримується стрічковим гальмом 18.

Для ручного введення головки в отвір, що обробляється, передбачена муфта 19 і черв'ячна пара 20.

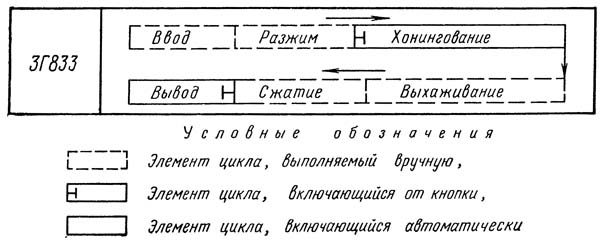

Цикл роботи хонінгувального верстата 3г833

Робочий цикл хонінгувального верстата дуже впливає на процес хонінгування та його кінцеві результати: точність розміру та геометричної форми отвору та шорсткість обробленої поверхні.

Цикл роботи будь-якого хонінгувального верстата складається з п'яти основних етапів:

Циклограми роботи універсальних вертикально-хонінгувальних верстатів основних моделей вітчизняного виробництва наведено у табл. 33. На всіх верстатах хонінгувальна головка вводиться зі стиснутими брусками без обертання. На верстатах ЗМ82, ЗМ83, ЗК84, ЗН84, ЗН85 та ЗН86 головка вводиться зі зменшеною швидкістю поступального руху. Після введення головки на всіх верстатах, за винятком 3Г833, автоматично включається розжим брусків, подача СОЖ, обертання голівки та робоча швидкість поворотно-поступального руху. На верстаті 3Г833 після ручного введення головки в отвір і натискання на кнопку на пульті керування включається обертання та зворотно-поступальний рух головки, а також подача СОЖ- Далі вручну розтискають бруски. Другий етап робочого циклу - хонінгування з постійним тиском брусків на оброблювану поверхню або зі зміною тиску за попередньо прийнятою програмою в процесі обробки однієї деталі.

При хонінгуванні на верстатах моделі 3Г833 тиск брусків у процесі обробки оператор змінює вручну.

Після закінчення хонінгування по команді від лічильника ходів, реле часу або системи активного контролю бруски стискаються, вимикається обертання головки, припиняється подача СОЖ і відбувається виведення хонінгувальної головки зазвичай зі зниженою швидкістю поступального руху. Для того щоб на хонінгувальній поверхні не було рисок при виведенні головки, момент стиснення брусків контролюється автоматикою верстата. Хонінгувальна головка виводиться у вихідне положення, при якому вона знаходиться в напрямній втулці, розташованої співвісно в отворі, що обробляється. Для того, щоб зняти головку або змінити бруски, шпиндельну бабку можна піднімати в крайнє верхнє положення, натиснувши на кнопку керування. На верстаті моделі 3Г833, як виняток, при виведенні головки спочатку вручну стискають бруски, а потім, натиснувши кнопку керування, головку зупиняють і виводять відразу в крайнє верхнє положення.

Всі хонінгувальні верстати мають налагоджувальний цикл роботи, при якому кожен рух верстата, незалежно від інших рухів, може включатися за допомогою окремої кнопки.

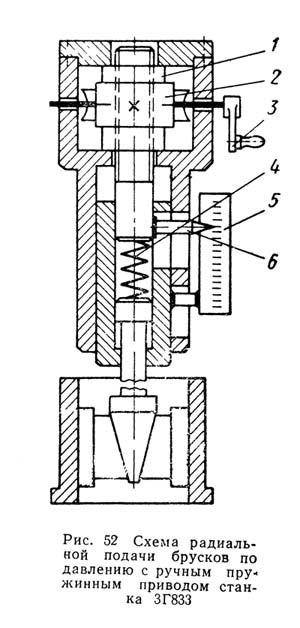

Схема радіальної подачі брусків верстата 3г833

Система радіальної подачі верстата призначена для створення необхідного зусилля вдавлювання ріжучих зерен в оброблювану поверхню та радіального переміщення брусків у процесі хонінгування, а також для здійснення допоміжних рухів, до яких відноситься швидке підведення брусків до оброблюваної поверхні після введення головки в отвір і швидке їх відведення її з отвору. Крім того, ця система забезпечує зменшення зусиль між ріжучими зернами та оброблюваною поверхнею на початку та в кінці хонінгування. Завершальний етап хонінгування зі зниженим питомим тиском брусків називають процесом виходжування. Швидкі допоміжні переміщення та радіальна робоча подача брусків виконуються за допомогою механізму розтискання.

За принципом дії системи радіальної подачі брусків ділять на подачі тиску і дозовані подачі.

1. Системи подачі брусків придушення. Радіальне переміщення брусків створюється за рахунок притискання їх до поверхні, що обробляється з певним зусиллям. При цьому радіальне їх переміщення обмежується оброблюваною поверхнею і залежить від припуска, що знімається. Регульованою величиною є зусилля притиску брусків до стінок виробу.

а) Системи з ручним приводом механізму розтискання (модель верстата 3Г833).

Швидке підведення і відведення брусків здійснюється за допомогою гайки 1 (рис. 52), обертання якої проводиться через черв'ячну передачу 2 від рукоятки 3. Зусилля на стрижні розтискного конуса встановлюється стисненням тарованої пружини 4 з відліком за шкалою 5 вказівником 6 вказівником 6. також за допомогою рукоятки 3.

Осьове зусилля p o на штоку розтискання брусків визначають за формулою

p o = pl bp Bntg(φ + θ), (16)

де р - Питомий тиск брусків в кг/см 2

l bp - Довжина бруска в см;

В — ширина бруска в см;

n - Число брусків;

θ - кут тертя в град (зазвичай приймають рівним 6 °)

φ - кут конуса розтиску в град;

Вертикально-хонінгувальний верстат складається з наступних основних вузлів: основи, колони, повзуна, коробки подач, редуктора, пристроїв для встановлення та кріплення гільз та блоків автомобільних та тракторних двигунів, електроустаткування.

На підставі верстата встановлена колона, на якій розташовані такі вузли:

На качалках, закріплених у корпусі редуктора та плиті коробки подач, встановлений повзун.

Пристосування для кріплення гільз та блоків встановлюються на робочій площині основи.

Основа (рис. 8) є плитою коробчатої форми, внутрішня порожнина якої є резервуаром для охолоджуючої рідини і відстійником від грубих механічних домішок.

На підставі розташовані електронасос охолодження 1, колона 2 та фільтр 3.

На верхній робочій площині основи встановлюються пристрої для обробки гільз або блоків. Для захисту від розбризкування охолоджувальної рідини передбачені передній та бічні захисні щитки.

На передній та задній стінках основи передбачені вікна (4) для очищення резервуару охолодження.

Колона (рис. 9) є литою стойкою коробчатої форми.

На колоні розташовані:

Редуктор (рис. 10) передає обертання приймальну шестірню повзуна через шліцевий вал 7.

Корпус редуктора 1 являє собою литу деталь коробчастої форми, всередині якої розташовані провідна вал-шестерня 6 із закріпленим на ній триструмовим шківом 4 і ведена шестерня 2, що передає обертання шліцевому валу 7.

Для запобігання вузла від поломки у разі можливих перевантажень по моменту, що крутить, редуктор забезпечений запобіжною фрикційною муфтою 5.

Повзун (рис. 11) - механізм, що передає обертання від шліцевого валу на повідець хонінгувальної головки.

Коробка подач (мал. 12) встановлена на верхньому торці колони і є вузлом, який перетворює обертальний рух приводу в зворотно-поступальний рух і передає його за допомогою рейки на шатун. Корпус коробки подач 3 - лита деталь коробчастої форми, всередині якої розміщені провідна вал-шестерня 6.

Електромагнітні фрикційні муфти 5 вбудовані у ведені конічні шестерні 8, зубчасті передачі 1, за допомогою яких зворотно-поступальний рух передається рейці, електромагнітна муфта 2 з черв'ячною парою ручного введення хони. У ніші корпусу розташований ведений шків приводу 7 із запобіжною муфтою.

Під бічними кришками розташовані:

Пристосування (рис. 13) складається з основи 4 та прихватів 5.

Кріплення гільз здійснюється вручну за допомогою ексцентрика 1 та важеля 2. Для різних розмірів гільз передбачені змінні кільця 3 та 6 (рис. 14).

Пристосування (рис. 15) закріплюється на столі верстата за допомогою ексцентрикових затискачів 1. Оброблюваний блок на пристосуванні кріпиться чотирма прихватами 2 з затискачем ексцентриковим.

Установка блоку на осі шпинделя в поперечному напрямку проводиться упорами 4. Переміщення пристрій з встановленим блоком поздовжньому напрямку здійснюється через рейкову передачу за допомогою маховика 3 з відліком необхідного кроку по лінійці, встановленої на підставі верстата.

Електричний ланцюг верстата живиться від мережі змінного трифазного струму 380 вольт, ланцюг керування живиться напругою 127 вольт від трансформатора Тр.

Хонінгувальна головка до верстата 3г833

| Найменування параметру | 3G833 | 3K833 | 3A84 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н |

| Діаметр хонінгування найменший/ найбільший/ допустимий, мм | 30/ 125/ 165 | 30/ 125/ 165 | 65/ 200/ |

| Довжина хонінгування найбільша, мм | 150..450 | 30..400 | 1050 |

| Відстань від осі шпинделя до направляючих (виліт), мм | 300 | 300 | 350 |

| Відстань від торця шпинделя до поверхні плити, мм | 50..550 | 700..1200 | 900..1750 |

| Розмір робочої поверхні столу, мм | 500 x 1000 | 500 x 1000 | 750 х 750 |

| Хід столу, мм | 400 | ||

| Шпиндель верстата | |||

| Частота обертання шпинделя, об/хв | 155, 280, 400 | 160, 250, 400 | 75..400 (6 стовпців) |

| Хід шпинделя, мм | 500 | 500 | 75..1200 |

| Конус шпинделя згідно з ГОСТ 25557-82 | Морзе 4 АТ6 | Морзе 5 | |

| Швидкість зворотно-поступального руху шпинделя, м/хв. | 8; 11,8; 18 | 3..18 Б/с | 0..15 Б/с |

| Тиск у гідросистемі зворотно-поступального руху шпинделя, МПа | ні | 3,0..4,0 | |

| Хід штовхача розтискання брусків, мм | 40 | ||

| Тиск у гідросистемі розтиску брусків, МПа | 0,6..2,00 | ||

| Найбільший крутний момент на шпинделі, кНм | 19,5 | ||

| Найбільше осьове зусилля на шпинделі, кН | 4,5 | ||

| Привід верстата | |||

| Кількість електродвигунів на верстаті | 3 | 3 | |

| Електродвигун приводу головного руху - обертання шпинделя (ДШ) (М2), кВт (об/хв) | 3,0 | 4,0 | 7,0 (1500) |

| Електродвигун приводу зворотно-поступального руху (ДП), кВт | 1,1 | ні | |

| Електродвигун приводу гідравліки (М1), кВт (об/хв) | ні | 4,0 | 4,5 (1000) |

| Електродвигун охолодження (ДО)(М3), кВт | 0,12 | 0,12 | |

| Загальна потужність електродвигунів верстата, кВт | 4,22 | 8,12 | |

| Стендовий калібр | |||

| Габарити верстата (довжина x ширина x висота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 | 2265 x 1260 4870 |

| Маса верстата, кг | 1200 | 1520 | 5800 |

Продавці, пропозиції, ціни База даних