Виробник універсального профілешліфувального верстата 395МФ10 - Ленінградський верстатобудівний завод ім. Ілліча , заснований у 1924 році.

З 1984 року завод Ілліча входить до Об'єднання прецизійного верстатобудування як головне підприємство, а з 1993 року реєструється як Санкт-Петербурзький Завод прецизійного верстатобудування, СПЗПЗ .

В даний час Санкт-Петербурзький Завод прецизійного верстатобудування, ТОВ СПб ЗПС

Верстат профілешліфувальний оптичний 395МФ10 призначений для шліфування з високою точністю складних профілів, обмежених прямими лініями, дугами кіл і кривими різноманітної форми, причому матеріал оброблюваного виробу може бути загартованим.

Головною особливістю верстата 395МФ10 є наявність екрана, на якому у збільшеному вигляді 50 : 1 за допомогою спеціального оптичного проекційного пристрою проектуються вироби, що обробляються, і шліфувальний круг.

На екран накладається креслення деталі на кальці в масштабі 50 : 1. Обробка ведеться суміщенням кола з контуром креслення. Переміщення супортів шліфувального кола вздовж профілю здійснюється вручну або механічно за допомогою електродвигунів постійного струму, кількість оборотів яких регулюється за допомогою реостатів.

Поворотно-поступальний рух санок шліфувального кола здійснюється автоматично за допомогою електродвигуна через кулісний механізм. Після шліфування оброблені поверхні доводяться.

Профілешліфувальні верстати призначені для шліфування поверхонь, що утворює яких крива або ламана лінія. Процес обробки на таких верстатах називають профільним шліфуванням . Цим методом виготовляють зазвичай оснащення, фасонний ріжучий інструмент, копіри, шаблони, лекала тощо, значно рідше — деталі машин.

Залежно від схеми формоутворення оброблюваної поверхні профілешліфувальні верстати можна розділити на дві групи:

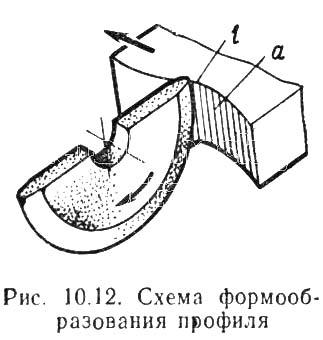

У першому випадку профіль оброблюваної поверхні створюється при рухах кола вздовж лінії а (див. рис. 10.12), званої утворює профілю, і вздовж лінії 1, званої напрямної. Утворювальна відтворюється у вертикальній площині при поворотно-поступальному русі шліфувального кола щодо заготівлі. Лінія 1 утворюється в горизонтальній площині при взаємному переміщенні кола і заготовки заданої траєкторії. У профілешліфувальних верстатах є механізм формоутворення напрямної, за допомогою якого шліфувальний круг ведуть по заданій траєкторії щодо заготівлі або заготівлю щодо шліфувального кола.

У другому випадку можна використовувати спеціальні пристрої редагування, а для шліфування — плоскошліфувальні верстати. Такий метод отримав назву глибинного шліфування, коли весь припуск знімають за один прохід при повзучій подачі столу. Шліфування широким профільованим колом відрізняється великою продуктивністю. Крім того, оператор звільняється від необхідності спостереження та ведення кола. Тому плоскопрофілешліфувальні верстати є перспективними для оснащення їх ЧПУ та включення до складу комплексів та систем для безлюдної обробки.

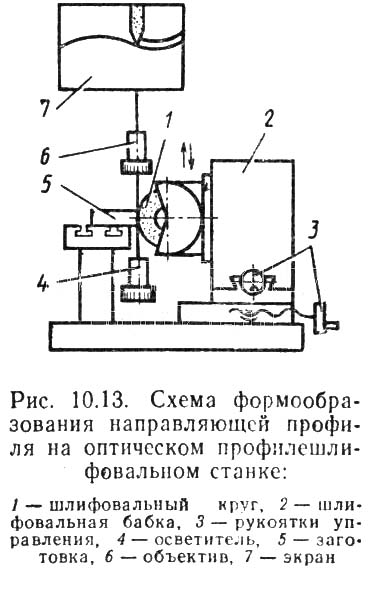

В оптичному профілешліфувальному верстаті (рис. 10.13) шліфувальний круг 1 переміщає оператор, впливаючи на рукоятки 3. Зображення кола 1 і заготовки 5 у збільшеному вигляді проектується на екран 7, на якому нанесена напрямна профілю. Найбільш поширене 50-кратне збільшення оптичної системи із розміром екрану 500 х 500 мм. При такій кратності збільшення справжні розміри зображення становлять лише 10 х 10 мм.

Профільно-шліфувальні верстати мають такі основні вузли: шліфувальний супорт, координатний (хрестовий) супорт для деталі, стіл для встановлення креслення та оптичний пристрій.

На профільно-шліфувальних верстатах здійснюються такі рухи:

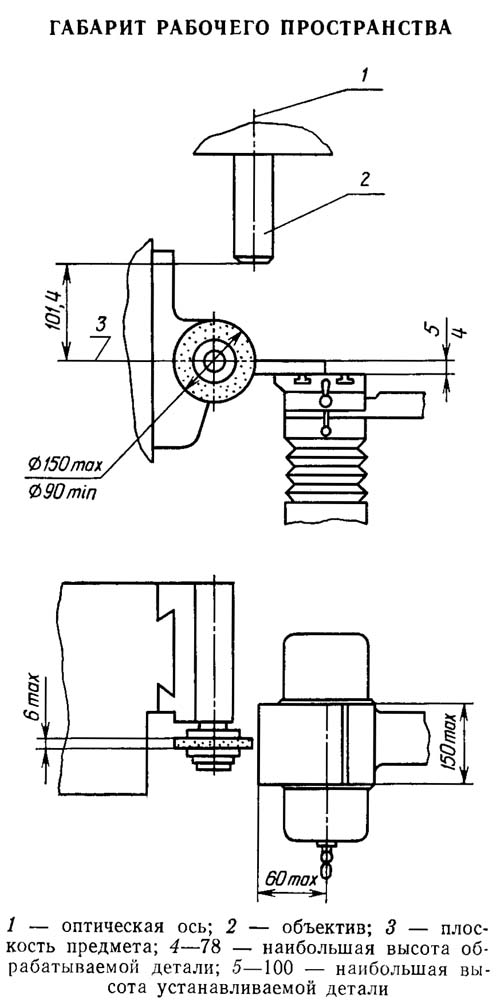

Габарит робочого простору верстата 395МФ10

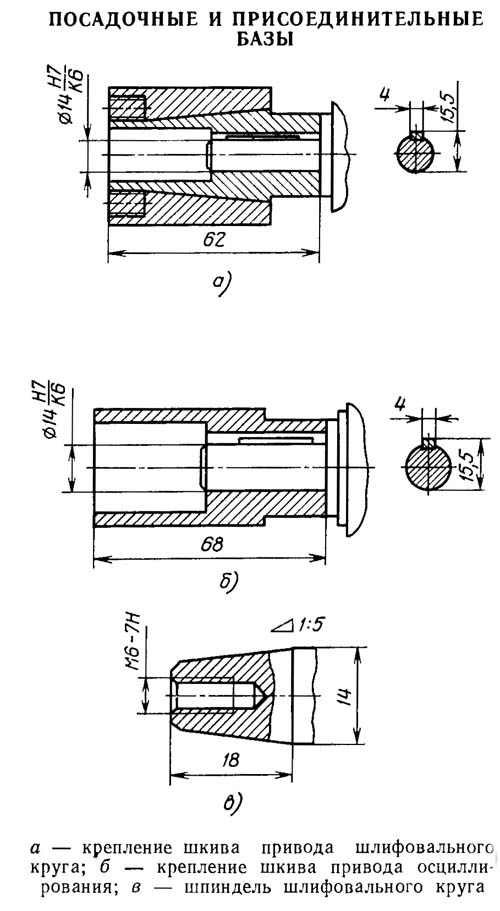

Приєднувальні розміри та посадочні місця верстата 395МФ10

Фото профілешліфувального верстата 395МФ10

Фото профілешліфувального верстата 395МФ10

Фото профілешліфувального верстата 395МФ10

Фото профілешліфувального верстата 3951ВФ1У

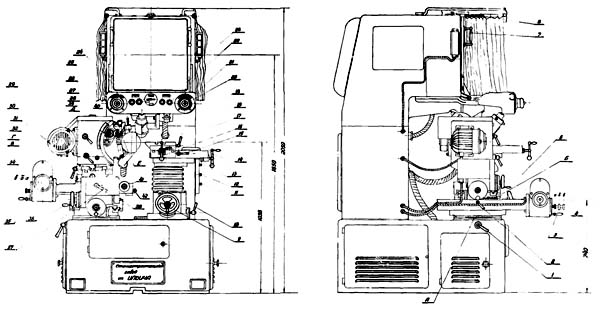

Розташування органів керування профілешліфувальним верстатом 395МФ10

Гвинт у положенні:

Гвинт у положенні:

Схема оптичного пристрою профілешліфувального верстата 395МФ10

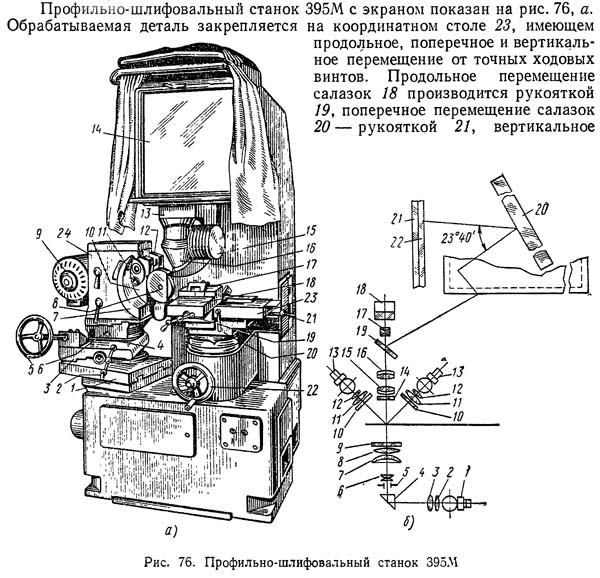

Профільно-шліфувальний верстат 395МФ10 з екраном показано на рис. 76, а. Оброблювана деталь закріплюється на координатному столі 23, має поздовжнє, поперечне і вертикальне переміщення від точних ходових гвинтів. Поздовжнє переміщення санок 18 проводиться рукояткою 19, поперечне переміщення санок 20 - рукояткою 21, вертикальне переміщення столу - маховиком 22. Деталь встановлюється на робочому столику 17, який змонтований на верхніх поздовжніх санках координатного столу і разом зі столиком розташовується. Оптична система проектує збільшене зображення профілю деталі на екран 14. Креслення профілю деталі, виконаний у масштабі 50 : 1, закріплюється між двома екранними склом і висвітлюється освітлювачами 15 і 16.

Шліфувальна головка 24 разом зі шпинделем 8 шліфувального кола має настановне та робоче переміщення. Шпиндель, змонтований у вертикальних санках 10, здійснює зворотно-поступальний рух при включенні важеля 11. Довжина ходу санок 0-50 мм. За допомогою ггвинта 12 шліфувальний круг встановлюється по висоті щодо профілю оброблюваної деталі. Рухомий фланець 4 служить для повороту кола в горизонтальній площині, а кругові санки 6 і 7 - для встановлення його під кутом у горизонтальній та вертикальній площинах. Шліфувальна головка змонтована на верхніх поздовжніх санках 3, що переміщаються по нижніх поперечних санках 1 за допомогою рукояток 2 і 5. Шліфувальне коло обертається від електродвигуна 9. Періодична правка кола проводиться за допомогою пристрою, що встановлюється на бічній стінці кругових санок 1.

Верстат дозволяє шліфувати різні профілі деталей плоскої та круглої форми з точністю до 0,01-0,02 мм. Обробка проводиться так. Робочий вручну переміщує шліфувальну головку щодо профілю деталі і стежить за тим, щоб ріжуча кромка шліфувального кола постійно співпадала з відповідною точкою збільшеного зображення цього профілю, поєднаного з профілем креслення на екрані.

Схема оптичного пристрою показано на рис. 76, б. Промінь світла від лампи 1, проходячи через лінзи 2 і 3, призму 4, діафрагму 5, лінзи 6-9 проектує контур деталі на екрані проектора 14 у вигляді чіткої тіні. Освітлювачі 13 через лінзи 10-12 додатково висвітлюють деталь. Далі промені проходять через проекційний об'єктив, що складається з лінз 15, 16, 17, і прямують через призму 18 до дзеркала 19, відбиваючись від якого, потрапляють на дзеркало 20 і далі на екран, що складається зі стекол 21 і 22 із закріпленим між ними. Помилка на екрані 1 мм відповідає помилці профілю оброблюваної деталі 0,02 мм.

Крім описаних типів верстатів, що працюють шліфувальним кругом, є профільно-шліфувальні верстати, що працюють гнучкою абразивною стрічкою. У таких верстатах стрічка, що рухається, з нанесеним на неї абразивом, облягаючи фасонний профіль оброблюваної поверхні, шліфує її.

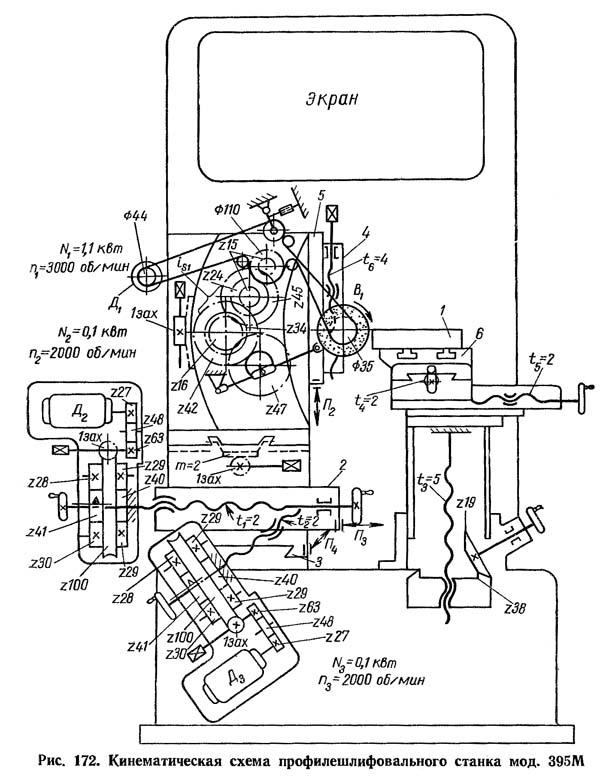

Кінематична схема профілешліфувального верстата 395МФ10

Схема кінематична профілешліфувального верстата 395МФ10. Дивитись у збільшеному масштабі

На профілешліфувальному верстаті 395МФ10 можна шліфувати плоскі та круглі поверхні зі складними профілями. Розмір площини, що шліфується 10 X 10 мм. Розмір площини при комбінованій обробці за допомогою еталонних плиток - 150 х 60 мм, максимальна товщина виробу, що шліфується 48 мм.

На верстаті створюється кілька формотворчих виконавчих рухів:

Кінематична група руху швидкості різання - проста . Її внутрішній зв'язок складається з однієї обертальної кінематичної пари між шпинделем шліфувального кола та шліфувальною головкою 4, встановленої на повзуні. Зовнішній зв'язком є ременная передача між валом двигуна і шпинделем кола. Усі параметри цього руху постійні та не налаштовуються. Шліфувальне коло діаметром 125 мм має 3000 об/хв.

Кінематична група руху вертикальної подачі повзуна - проста , з внутрішнім зв'язком у вигляді однієї поступальної кінематичної пари між повзуном 5 і корпусом шліфувальної бабки.

Зовнішній зв'язок передає рух від двигуна Д1 через ремінну передачу на шків діаметром 110 мм і далі через коробку is1 і кулісний механізм повзуну 5. Цей рух - простий, з незамкненою траєкторією і повинен налаштовуватися за чотирма параметрами. Фактично налаштування проводиться: на шлях - поворотом ексцентрикової втулки, що змінює положення пальця куліси, на швидкість - коробкою подач is1 повзуна (можливі два ступені 45 і 85 дв.хв/хв), на вихідне положення - зміною положення приєднання куліси до повзуна через ходовий гвинт на повзуні; на напрямок рух не налаштовується, оскільки шліфування відбувається в обох напрямках.

Кінематична група профільної подачі - складна , що створює двоелементарний виконавчий рух. У її внутрішній зв'язок, розташовану між верхніми санками 2 шліфувальної бабки і нижніми санками 3, входять не тільки зубчасті колеса редукторів, але і двигуни постійного струму Д2 і Д3 і сам робітник, який дивиться на екран і керує через реостати швидкостями обертання двигунів Д2 і Д3. За допомогою оптичної системи на екрані зображуються креслення профілю деталі, збільшений в 50 разів (профіль викреслюється в розчленованому вигляді тонкими лініями товщиною 0,2 мм), і дійсне положення контурів кола та деталі під час шліфування, також збільшених у 50 разів. Креслення профілю деталі на екрані є ніби копіром, до контуру якого робітник намагається наблизити коло. Цей внутрішній зв'язок не є чисто, механічним, до нього входить також людина, як елемент біологічного зв'язку, і такий зв'язок, мабуть, можна назвати біомеханічним. Двигуни Д2 і Дз теж знаходяться у внутрішньому зв'язку і, таким чином, зовнішній зв'язок зливається із внутрішнім зв'язком. Точність роботи цієї групи переважно залежить від самого робітника.

Якщо робітник веде роботу на верстаті вручну при вимкнених двигунах Д2 і Д3, то він є не тільки елементом внутрішнього зв'язку, що узгоджує швидкість прямолінійних рухів П3 і П4, але ще й джерелом руху. У редукторах цієї групи вбудовані планетарні механізми з западною шпонкою, що приєднує ходовий гвинт або безпосередньо до черв'ячного колеса (швидке переміщення) або до центрального лівого колеса (повільне переміщення).

Ручне, вертикальне, поздовжнє і поперечне переміщення столу 6 з деталлю, що шліфується, є допоміжними рухами, в основному потрібними для отримання правильного зображення деталі на екрані.

Шліфувальна головка може встановлюватися похило у двох площинах.

Для шліфування фасонних тіл обертання (круглі фасонні різці) на стіл встановлюють спеціальний пристрій зі своїм двигуном, що дозволяє обертати деталь, що шліфується (на малюнку не показано).

На верстаті є пристрій для редагування кола.

Так як шліфування різних ділянок профілю деталі часто вимагає застосування шліфувальних кіл різної форми, то для їх швидкої зміни під час роботи кожне коло має власний фланець.

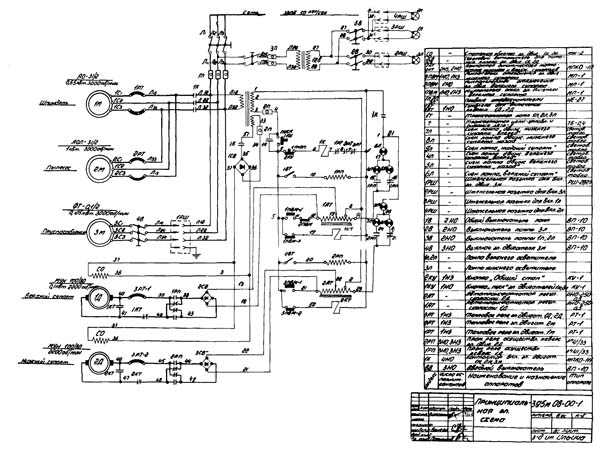

Електрична схема профілешліфувального верстата 395МФ10

Схема електрична профілешліфувального верстата 395МФ10. Дивитись у збільшеному масштабі

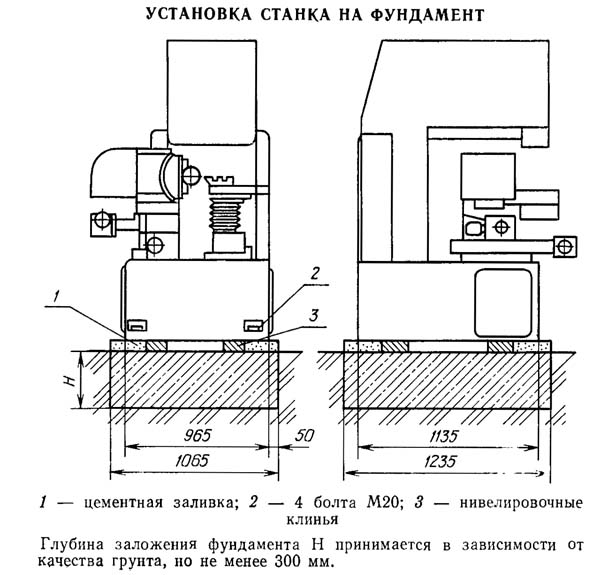

Настановне креслення профілешліфувального верстата 395МФ10

| Найменування параметру | 395 м. вул | 395mF10 | 3951VF1 |

|---|---|---|---|

| Розмір профілю виробу, що обробляється | |||

| Найбільші розміри виробу, що шліфується, мм | 150 х 60 х 78 | 150 х 60 х 78 | 150 х 60 х 78 |

| Найбільша висота профілю шліфованого виробу, мм | 48 | 78 | 78 |

| Розмір площини безпосереднього шліфування зі збільшенням х50, мм | 10 х 10 | 10 х 10 | 10 х 10 |

| Розмір площини безпосереднього шліфування зі збільшенням х25, мм | 20 х 20 | 20 х 20 | 20 х 20 |

| Розмір площини безпосереднього шліфування зі збільшенням х25, мм | 50 х 50 | ||

| Розмір площини шліфування з використанням еталонних плиток, мм. | 150 х 60 | ||

| Максимальна товщина виробу, що обробляється, мм | 48 |