Виробник круглошліфувального верстата 312м - Ленінградський верстатобудівний завод ім. Ілліча , заснований у 1924 році.

З 1984 року завод Ілліча входить до Об'єднання прецизійного верстатобудування як головне підприємство, а з 1993 року реєструється як Санкт-Петербурзький Завод прецизійного верстатобудування .

У довоєнні роки Ленінградський верстатобудівний завод ім. Ілліча приступив до освоєння універсальних круглошліфувальних верстатів з розмірами обробки Ø 100 х 500. До кінця 60-х років завод, єдиний в СРСР, випускав цю модель верстата в різних модифікаціях : З12 , 312м , 3А12 , 3А13 , 3Б13 .

В даний час Санкт-Петербурзький Завод прецизійного верстатобудування, ТОВ СПб ЗПС

У довоєнні роки Ленінградський верстатобудівний завод ім. Ілліча приступив до освоєння універсальних круглошліфувальних верстатів з розмірами обробки Ø 100 х 500. До кінця 60-х років завод, єдиний в СРСР, випускав цю модель верстата в різних модифікаціях : З12 , 312м , 3А12 , 3А13 , 3Б13 .

На початку 60-х виробництво було передано на Вільнюський завод шліфувальних верстатів та інші заводи (зустрічаються екземпляри під маркою Кузбаського раднаргоспу).

Універсальний круглошліфувальний верстат 312м призначений для точного шліфування циліндрів діаметром від 3-5 мм до 50-75 мм, пологих та крутих конусів, циліндричних та конічних отворів.

Круглошліфувальний верстат 312м призначений для використання в інструментальних та ремонтних цехах, а також в індивідуальному виробництві.

Шліфування може здійснюватися як у нерухомих центрах, так і в патроні.

Шліфувальна бабка верстата пристосована також для внутрішнього шліфування циліндричних та конічних отворів.

Санки шліфувальної бабки та шліфувальна бабка виконані поворотними, що дає можливість шліфувати конуса, довжина яких більша за ширину кола.

Шляхом повороту передньої бабки чи верхнього поворотного столу можливе шліфування конусних отворів.

У верстаті 312м автоматизовані: поздовжній хід столу та поперечна подача шліфувального кола на кожен хід столу. Обидва ці рухи можуть здійснюватися і вручну.

Верстат 312м має 6 швидкостей обертання виробу - 2-х швидкісний двигун та 3-х ступінчастиний шків).

Верстат 312м виготовляється за підвищеними нормами точності.

Шпиндель на гідродинамічних підшипниках. Насос для мастила наводиться від шпинделя, масло заливається в основу корпусу шпинделя. Двигун шпинделя 2,8 кВт із підшипниками 1306.

Крім поворотних верхніх санчат шліфувальної бабки є поворотні нижні санки, що дозволяє шліфувати деталі з подовженими конічними поверхнями, кут конуса яких перевищує 15 °.

Габаритні розміри робочого простору верстата 312м.

Фото круглошліфувального верстата 312м.

Фото круглошліфувального верстата 312м.

Фото круглошліфувального верстата 312м.

Фото круглошліфувального верстата 312м.

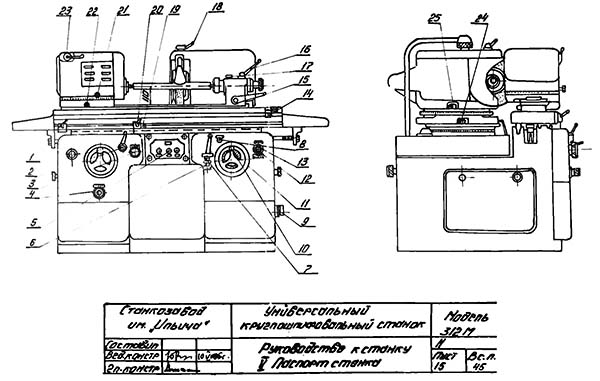

Розташування органів керування шліфувальним верстатом 312м

Розташування органів керування шліфувальним верстатом 312м. Дивитись у збільшеному масштабі

ГідроКінематична схема круглошліфувального верстата 312м

1. Схема кінематична круглошліфувального верстата 312м. Дивитись у збільшеному масштабі

2. Схема кінематична круглошліфувального верстата 312м. Дивитись у збільшеному масштабі

3. Схема розташування підшипників круглошліфувального верстата 312м. Дивитись у збільшеному масштабі

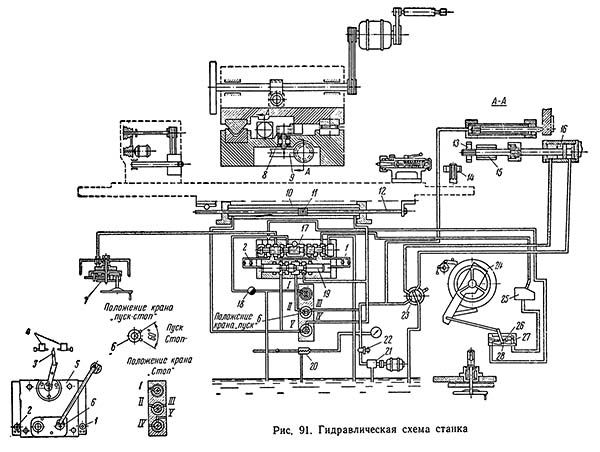

У круглошліфувального верстата 312М гідрофіковані наступні рухи:

Лопастный насос 21 (рис. 91) засасывает масло из бака і подает его через фильтр 22 к гідропанелі 5. Для защиты гідросистемы от скачков давления служит предохранительный кран 20.

При установці крана 6 на гідропанелі в положение «Пуск» і при повернутом вправо реверсивном рычаге 3 реверсивный золотник 19 будет смещен влево, масло под давлением поступит в правую полость робочого цилиндра 10 і передвинет поршень 11 влево. Шток 12 поршня связан со столом. В ето время масло из левой полости робочого цилиндра поступает к панелі, подводится к дросселю 18 і уходит на слив.

Когда движущийся стол з закрепленным упором 4 сдвинет реверсивный рычаг 3 влево, управляющий золотник 17 переместится і пропустит масло в левую сторону реверсивного золотника 19, передвинет его вправо, при етом масло проходит в левую полость робочого цилиндра і стол начнет двигаться в обратную сторону (вправо).

Рычаг 3, перемещающий реверсивный золотник 19 і меняющий направление ходу стола, можно переключать вручную. Продолжительность часу, в течение которого происходит изменение направления руху стола, можно регулировать дросселями 1 і 2. Скорость руху стола (поздовжньої подачі) регулируется дросселем 18.

Если требуется ввести в действие ручное перемещение стола, то переключают кран 6 из положения «Пуск» в положение «Стоп», при етом реверсивный золотник 19 отключается от линии нагнетания і обе полости цилиндра 10 соединяются, что дает возможность вручную перемещать стол.

В кінці каждого ходу стола одновременно з началом поступления масла под торец реверсивного золотника 19 масло поступает также в правую (или левую) полость цилиндра 27, при етом происходит перемещение плунжера-рейки 26, который поворачивает шестерню 28, связанную з кривошипно-шатунным механізмом. Поворот кривошипа сообщает двойной ход собачке храпового колеса 24, связанного з валиком механізма поперечної подачі.

Розміри цилиндра 27 рассчитаны так, что время, в течение которого плунжер 26 совершает полный ход, не превышает часу ходу реверсивного золотника 19. Это необходимо для того, чтобы поперечная подача совершалась в тот момент, когда стол меняет направление руху.

Автоматическая поперечная подача отключается краном 25.

От насоса масло, минуя гідропанель, направляется к золотнику 17 і оттуда в правую или левую полости цилиндра 16, производит перемещение штока і связанного з ним червяка /5, который, не вращаясь, а действуя как рейка, поворачивает шестерню 14 і шестерню 13, сцепленную з рейкой салазок шлифовальной бабки. При етом происходит быстрый отвод или подвод (в зависимости от положения поворотного крана золотника 17) шлифовального круга.

Механізми ручного і гідравлічного переміщення стола сблокированы, т. е. увімкнення одного способа переміщення автоматически приводит к выключению другого. Происходит ето следующим образом. При включении краном 6 гідравлічного ходу стола, масло поступает под плунжер и, преодолевая действие пружины, смещает зубчатую муфту 7, при етом происходит відключення реечной шестерни продольного ходу стола от механізма ручной подачі.

При переводе крана 6 (рис. 91) в положение «Стоп» сцепление зубчатой муфты автоматически восстанавливается.

Выборка зазоров происходит под действием плунжера гідравлічного цилиндра, на левый торец которого давит масло, поступающее сюда, минуя гідропанель. Давление масла на етот плунжер начинается при включении гідронасоса і кончается при его выключении.

Поперечная подача шлифовального круга осуществляется в следующем порядке:

Шестерня 14, сидящая на валике маховика, вращает шестерню 13, сидящую на валу червяка 15. Червяк вращает червячное колесо 9, закрепленное на одном валу з шестерней 8, которая, вращаясь, передвигает рейку, а з ней салазки шлифовальной бабки.

Преимуществом гідрофицированных шлифовальных верстатів является большая универсальность, большое количество разнообразных движений при малых габаритах гідравлических механізмов, плавное регулювання скорости робочого или вспомогательного руху в широком диапазоне.

Недостатками гідрофицированных верстатів є относительно высокая их стоимость і неизбежность утечек масла в вузлах гідросистемы.

Верстат изготовляется на Ленинградском станкостроительном заводе им. Ильича і предназначен для точного наружного шлифования деталей диаметром от 3—5 мм до 50—75 мм. Шлифовальная бабка верстата приспособлена также для внутреннего шлифования цилиндрических і конических отверстий.

Помимо поворотных верхних салазок шлифовальной бабки имеются поворотные нижние салазки, что позволяет шлифовать детали з удлиненными коническими поверхностями, угол конуса которых превышает 15°

Станина предназначена для установки вузлів і деталей верстата і выполнена в виде отливки жесткой конструкції. Спереди посредине сделана большая ниша для ног шлифовщика, работающего сидя. Боковые передние крылья станины имеют ниши для розміщення механізмов і обработанную переднюю плоскость для крепления вузлів керування верстатом.

Внутренняя полость станины разделена на два отсека (рис. 83). В левом отсеке 1 размещается бак для масла і гідронасос з електродвигуном. Регулювання гідроапаратури производится через люк, имеющийся на левой стенке станины. Правый отсек 2 предназначен для бака з охлаждающей жидкостью. Оба отсека закрываются крышкой.

С правой стороны станины находится ниша 3 для монтажа електроапаратури.

На верхней поверхности станины расположены направляющие для продольного руху стола. Профиль сечения направляючих показан на разрезе. В середине направляючих поверхностей имеются отверстия для поступления змазки, а по концам направляючих — гнезда для стока масла, откуда оно сливается в отстойник. Салазки шлифовальной бабки крепятся на верхней частини станины, на специально обработанной поверхности. Там же слева имеется прямоугольное отверстие для установки бачка первичного очистителя охлаждающей жидкости і круглое отверстие для насоса охлаждения.

Стол (рис. 84) верстата состоит из нижнего стола 1 з направляющими поверхностями і верхнего поворотного стола 3, служащего для установки передньої і задньої бабок. Нижний стол отлит вместе з козырьками 11, защищающими направляющие станины от попадания обломков абразивных зерен і пыли. Для етой же цели служит длинный щиток 6, привернутый к задньої частини стола.

К торцу нижнего стола привернут кронштейн 7, посредством которого стол соединяется со штоком гідравлічного цилиндра. Снизу прикреплена рейка 8, служащая для ручного продольного переміщення стола. Передня сторона нижнего стола имеет Т-образный паз, в котором крепятся упоры 9 для изменения направления руху стола.

На верхней поверхности нижнего стола запрессована пробка 5, на которую надета скользящей посадкой втулка 4, запрессованная в поворотном столе. Вокруг оси пробки происходит поворот стола, который осуществляется винтом 13. Величина угла поворота стола при шлифовании конусных деталей отсчитывается по шкале 12.

В том случае, когда на чертеже детали угол задается не в градусах, а величиной конусности, то для установки стола пользуются второй шкалой, деления которой нанесены в единицах конусности. Выбранное положение стола закрепляется з помощью колодок 10, имеющихся на обоих концах нижнего стола.

Верхня поверхность поворотного стола выполнена в виде ласточкиного хвоста, что представляет удобство для точной установки і закрепления передньої і задньої бабок.

Для нормальной і точной роботи верстата направляющие стола і станины должны быть в исправном состоянии: чистыми, без царапин і забоин. В любом положении стола прилегание направляючих поверхностей станины і стола должно быть полным. В случае шлифования больших партий деталей длиной, значительно меньшей наибольшего ходу стола (для данного верстата 500 мм), рекомендуется периодически переставлять переднюю і заднюю бабки по верхней поверхности поворотного стола.

На передньої кромке верхнего стола имеется паз для установки щитка 2, ограждающего шлифовщика от брызг охлаждающей жидкости.

Для продольного переміщення стола от руки служит механізм, конструкция і кінематична схема которого показаны на рис. 85.

Маховик 1 жестко соединен з валиком 2, на другом кінці которого посажено зубчатое колесо 3. Маховик і зубчатое колесо могут при перемещении в поперечном направлении занимать два положения. При вращении маховика в левую сторону зубчатое колесо 3 соединяется з большим зубчатым колесом блока z7. Малое зубчатое колесо етого блока соединено з большим зубчатым колесом блока z9. Оба блока сидят на своих осях свободно.

Малое зубчатое колесо Z10 находится во внутреннем зацеплении з зубчатым колесом Z12, свободно сидящим на валике 8, левый конец которого жестко соединен з зубчатым колесом 5. На ступице зубчатого колеса 5 скользящей посадкой на шпонке посажена зубчатая муфта 4, которая под действием пружины постоянно сцеплена з зубчатой муфтой 7, жестко соединенной з валиком 8 и, следовательно, з зубчатым колесом 5; післяднее сцеплено з рейкой стола.

Таким образом, при смещении маховика к себе за один оборот маховика (при модуле т — 2) стол переместится на величину 1,4 мм.

При вращении маховика в правую сторону зубчатое колесо z6 соединяется непосредственно з зубчатым колесом z12 і на один оборот маховика стол переместится на величину 15 мм.

Механізм ручного переміщення стола действует только в том случае, если не включено гідравлическое перемещение стола. При включении гідравлічного механізма масло поступает одновременно в рабочий цилиндр стола і в цилиндр плунжера, который, перемещаясь, давит на зубчатую муфту 7 і выводит її из сцепления з муфтой 6. Если в етом случае повернуть маховик, то при любом его положении все зубчасті колеса будут вращаться вхолостую.

При выключении гідравлічного переміщення стола автоматически восстанавливается сцепление муфт і восстанавливается возможность ручного переміщення стола.

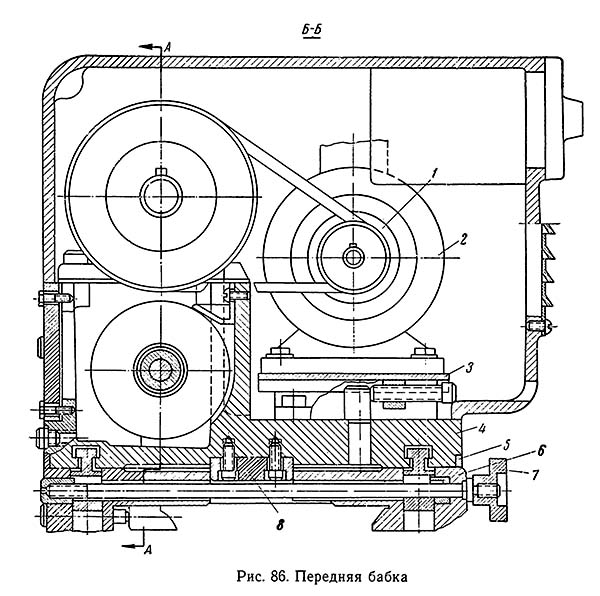

Передня бабка круглошлифовального верстата 312м

Передня бабка круглошлифовального верстата 312м. Дивитись у збільшеному масштабі

Передня бабка круглошлифовального верстата 312м

Передня бабка круглошлифовального верстата 312м. Дивитись у збільшеному масштабі

Передня бабка (рис. 86) осуществляет вращение (круговую подачу) детали з требуемой окружной скоростью. Она состоит из корпуса 4, установленного з помощью центрирующей пробки 8 на плите 6. Корпус бабки може поворачиваться на етой пробке в пределах 90°. Отсчет угла поворота производится по шкале 5. Установка корпуса на необходимый угол фиксируется винтом 7

Для переміщення передньої бабки по верхнему столу плита 6 имеет з нижней стороны направляющую поверхность формы ласточкиного хвоста; бабка закрепляется на столе двумя гвинтами 17.

Привід передньої бабки устроен следующим образом. На валу двухскоростного електродвигуна 2 установлен трехступенчатый шкив 1, который посредством клиновидного ремня передает вращение шкиву 23, закрепленному на левом кінці промежуточного вала 22. На правый конец етого вала насажен шкив 9, который посредством двух клиновидных ремней передает вращение шкиву 10, соединенному з планшайбой 11.

На переднем кінці шпинделя 14 нерухомо закреплена втулка 15, которая винтом 13 може быть соединена з планшайбой. При включении електродвигуна начинает вращаться шпиндель передньої бабки. Такая наладка передньої бабки требуется при шлифовании в патроне или цанговом зажиме.

Для крепления патрона применяется оправка 16, которая вставляется в конусное отверстие шпинделя і затягивается винтом. Этим же винтом пользуются при зажиме детали в цанге.

В тех случаях, когда шлифование производится в центрах, вывертывают винт 13, і втулка 15, будучи отсоединена от планшайби, при включении електродвигуна вращаться не будет, а вместе з втулкой остается нерухомим шпиндель з вставленным в него центром. Деталь будет получать вращение от планшайби через штифт 12 і хомутик, закрепленный на кінці шлифуемой детали.

Скорость обертання шпинделя передньої бабки определяется числом оборотів електродвигуна і положением ремня на шкиве 23. Возможные числа оборотів шпинделя в минуту: 150; 250; 300; 400; 500 і 800. Для перестановки клиновидного ремня з одной ступени на другую перемещают з помощью гвинта салазки 3 вместе з електродвигуном в сторону шпинделя і після освобождения ремня переставляют его на необходимую ступень; затем отводят салазки назад до создания необходимого натяга.

Шпиндель передньої бабки вращается в двух регулируемых підшипниках з бронзовыми вкладышами. Регулювання продольного зазору между шпинделем і підшипниками производится гайкой 18, которая перемещает вкладыш підшипника в нужную сторону. Благодаря наружной конусной поверхности вкладыша і соответствующей ей внутренней конусной поверхности корпуса підшипника, продольное перемещение вкладыша изменяет зазор между шейкой шпинделя і вкладышем підшипника. От продольного смещения шпиндель удерживается упорным подшипником 19 і опорной втулкой 20.

Смазка підшибників производится з помощью диска 21, который закреплен на шпинделе. Диск, вращаясь вместе со шпинделем, захватывает масло из резервуара в корпусе бабки і переносит его в лоток, откуда по трубкам оно подводится к местам змазки.

Задня бабка (рис. 87) служит для поддержания правого кінця детали при шлифовании в центрах. Устанавливается она на верхнем столе, на определенном расстоянии от передньої бабки, зависящем от длины шлифуемой детали. Крепление задньої бабки производится рукояткой, сидящей на шейке 12, посредством валика 13, имеющего на левом кінці ексцентричную шейку, і клина 14.

В корпусе 1 задньої бабки расточено отверстие под пиноль 3. С правого кінця в пиноль вставляется центр 2. Пиноль под действием пружины 7 поджимает деталь в центрах во время шлифования. Сила сжатия пружины регулируется винтом 8, который также служит для выталкивания центра из пиноли. Для устранения люфта пиноли в корпусе бабки служит рукоятка 5, закрепляющая винтом 6 положение пиноли.

При установці детали в центрах отвод заднего центра вправо осуществляется рукояткой 11 і реечной шестерней 10, сцепленной з рейкой, нарезанной на правом кінці пиноли. Наибольший ход пиноли 20 мм.

Наружная поверхность пиноли защищена от попадания пыли колпачком 4, который при перемещении пиноли своей внутренней поверхностью скользит по проточенному выступу бабки. С задньої стороны бабки также имеется защитный колпачок 9.

При закреплении передньої і задньої бабок на верхнем столе надо тщательно протереть поверхности соприкосновения бабок і стола.

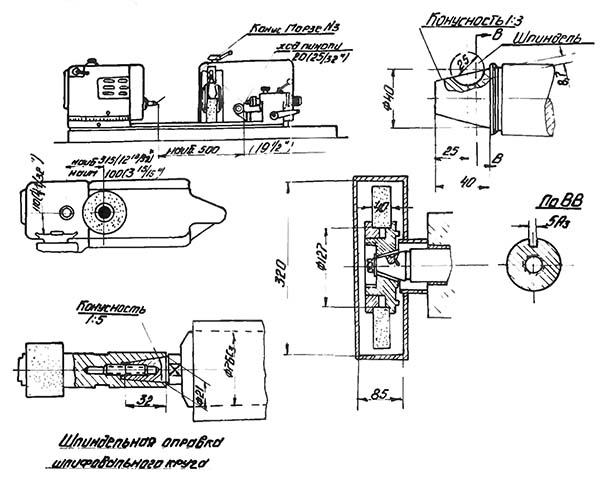

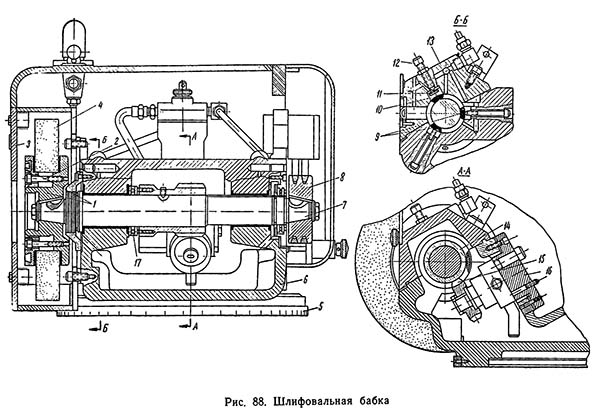

Шлифовальная бабка круглошлифовального верстата 312м

Шлифовальная бабка круглошлифовального верстата 312м. Дивитись у збільшеному масштабі

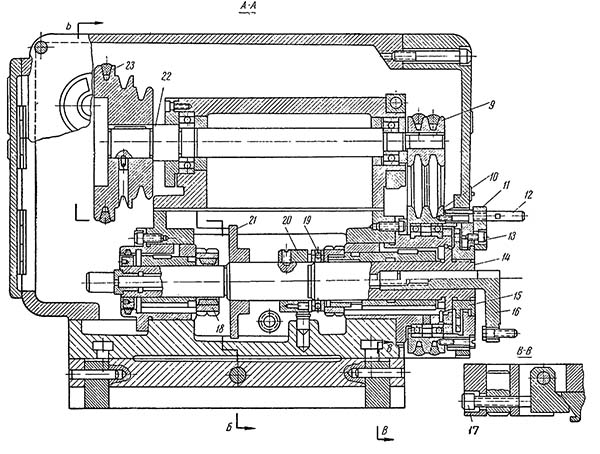

Шлифовальная бабка осуществляет главное рабочее движение, которым является вращение шпинделя з шлифовальным кругом. Електродвигун мощностью 2,8 кВт і скоростью обертання 3000 об/мин через два клиновидных ремня вращает шлифовальный круг диаметром 300 мм для наружного шлифования. Окружная скорость нового круга равна 39 м/сек, а изношенного круга диаметром до 200 мм — 26 м/сек.

Для выполнения внутришлифовальных работ шлифовальную бабку повертывают на 180°, при етом используется второй конец вала електродвигуна, і настраивают находящийся в комплекте внутришлифовальный шпиндель на требуемое число оборотів. Приложенные к верстату две пары шкивов позволяют получить два числа оборотів внутришлифовального шпинделя: 8000 і 15 000 об/мин для шлифования отверстий диаметром от 20 до 50 мм (см. стр. 189).

Шпиндель шлифовальной бабки 7 (рис. 88) смонтирован на підшипниках ковзання. Осевое положение шпинделя фиксируется: з левой стороны — фланцем шпинделя, а з правой — упорным подшипником 17 Шлифовальный круг 4 устанавливается между фланцами 1 і закрепляется гвинтами 2.

Фланцы з шлифовальным кругом монтируются на левый конусный конец шпинделя і закрепляются центральным винтом з шайбой. Для исключения проворачивания круга фланцы посажены на шпонке. Точно таким же образом на правом кінці 7 шпинделя крепится шкив 8, который двумя клиновидными ремнями приводится во вращение електродвигуном, установленным в корпусе шлифовальной бабки.

Корпус бабки 6 имеет з нижней стороны точно обработанную поверхность, которой он устанавливается на соответствующую направляющую поверхность верхних салазок. Такая установка дает возможность поворачивать шлифовальную бабку на любой угол. Отсчет угла поворота производится по шкале 5, закрепленной на корпусе бабки.

Установленная в необходимое положение бабка закрепляется двумя гвинтами, головки которых входят в круговой Т-образный паз верхних салазок.

Защитный кожух 3 изготовлен из листовой стали толщиной 7,5 мм і гвинтами привернут к корпусу шлифовальной бабки.

Підшипники шпинделя шлифовальной бабки имеют разъемную конструкцию. Каждый подшипник состоит из двух вкладышей 9, нерухомо закрепленных в корпусе бабки, і третьего подвижного вкладыша 10. Сила, з которой подвижный вкладыш прижимается к шейке шпинделя, регулируется винтом 12 і плоской пружиной 11.

Неподвижные вкладыши 9 переднего і заднего підшибників расположены так, что они полностью воспринимают нагрузку от натяжения ремней і от нормальной составляющей зусилля шлифования. Благодаря етому подвижные вкладыши обоих підшибників разгружены от основних усилий, возникающих в опорах, что гарантирует стабильность роботи шпинделя.

Смазка підшибників шлифовальной бабки производится специальным шестеренчатым насосом 16. Вращение шестерням насоса передається от шпинделя, в средней частини которого смонтирован червяк 14, соединенный з червячным колесом 15 вала насоса. Подаваемая насосом смазка поступает по трубкам в корпусе і крышке 13 к опорным шейкам шпинделя. Наблюдение за правильной подачей змазки производится через смотровые стекла.

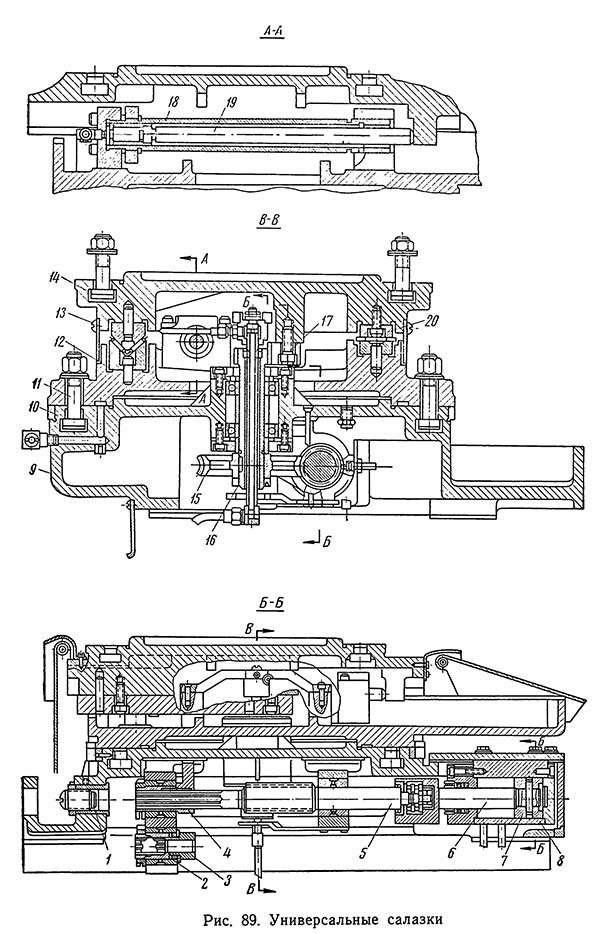

Салазки круглошлифовального верстата 312м

Салазки круглошлифовального верстата 312м. Дивитись у збільшеному масштабі

Салазки (рис. 89) предназначены для несения шлифовальной бабки. К нижней стороне верхних салазок 14 привернуты призматическая 13 і плоская 20 направляющие, которые через комплект промежуточных цилиндрических роликов опираются на соответствующие направляющие, привернутые к нижним салазкам. На нижней стороне нижних салазок имеется поворотная направляющая поверхность, которой они установлены на соответствующую поверхность основания 12. Для отсчета угла поворота нижних салазок имеется градуированное кольцо 10, привернутое к основанию 9. Крепление нижних салазок к основанию производится болтами 11, головки которых входят в Т-образный паз основания.

Універсальная конструкция салазок используется для шлифования удлиненных конусных поверхностей з углом конусности больше 15°. Например, требуется прошлифовать в центрах коническую поверхность детали з углом при вершине 35° Для етого освобождают болты 11 і повертывают нижние салазки против часовий стрелки на угол 90°- 35°/2 = 72°30` После закрепления салазок в етом положении производят поворот шлифовальной бабки по часовий стрелке на угол 90°.

В результате направление переміщення верхних салазок, а также образующая шлифовального круга окажутся параллельными образующей шлифуемой конусной поверхности; після етого шлифование производится переміщенням шлифовального круга вручную маховичком поперечної подачі по всей длине обрабатываемой конусной поверхности. Поперечная подача в данном случае производится маховичком продольного переміщення стола.

Перемещение верхних салазок производится шестерней 16, сцепленной з рейкой 17, которая привернута к верхним салазкам. На валу шестерни 16 нерухомо закреплено червячное колесо 15, вращение которого в зависимости от требуемого переміщення шлифовальной бабки осуществляется по разному.

Выборка зазоров между червяком і червячным колесом 15, а также между шестерней-валом 16 і рейкой 17 производится гідравлическим цилиндром 18 і поршнем 19. Гідравлический цилиндр 18 соединен з нижними салазками, а поршень 19 правым концом упирается в выступ верхних салазок. Масло, поступая в левую полость цилиндра, перемещает поршень і выбирает указанные зазоры.

При включении рукоятки швидкого подвода шлифовальной бабки червячный вал 5, связанный со штоком 6 поршня 7 гідравлічного цилиндра 8, получает под давлением поступающего в правую полость гідравлічного цилиндра 8 масла продольное перемещение и, не вращаясь, а действуя, как рейка, поворачивает червячное колесо 15 і з ним шестерню-вал 16, сцепленную з рейкой верхних салазок 17. Величина ходу верхних салазок при быстром подводе определяется положением упора 1, установленного в основании шлифовальной бабки.

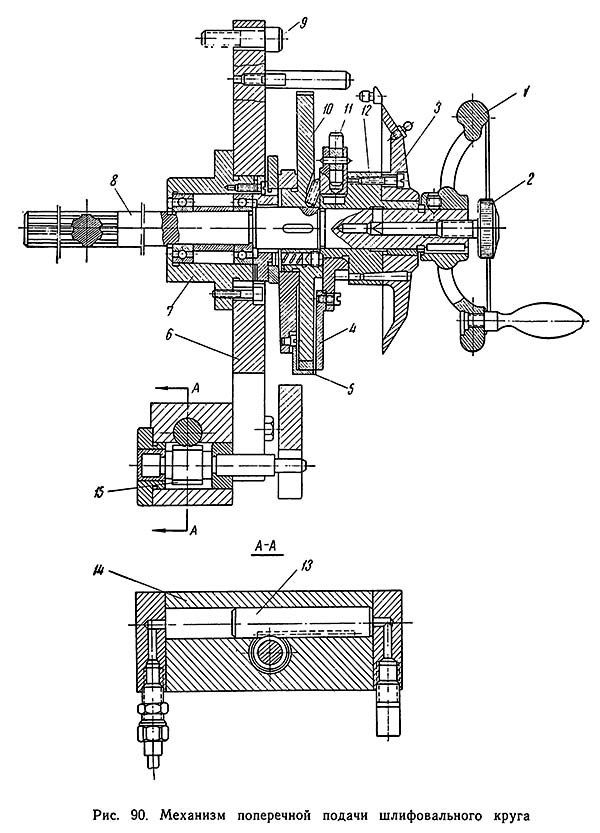

Механізм поперечної подачі шлифовального круга верстата 312м

Механізм поперечної подачі шлифовального круга верстата 312м. Дивитись у збільшеному масштабі

Механізм поперечної подачі шлифовального круга. Поперечная подача осуществляется вращением червячного колеса 15 от червячного вала 5 (рис. 89). На шлицевом кінці червячного вала 5 установлена шестерня 4, сцепленная в шестерней 3, которая жестко соединена з шлицевой втулкой 2. В шлицы етой втулки входит шлицевой конец валика 8 (рис. 90) механізма поперечної подачі.

Этот валик смонтирован на шариковых підшипниках во втулке 7, которая закреплена в плите 6. Плита гвинтами 9 і двумя контрольными шпильками закреплена на передньої стенке станины. На валике жестко закреплено храповое колесо 10 і свободно посажена втулка 12, соединенная з лимбом 3.

Втулка з лимбом після установки в необходимое угловое положение закрепляется винтом 2, раздвигающим своим левым конусным концом три сухарика, расположенных в радиальных отверстиях на валике механізма.

На правом кінці валика 8 закреплен маховик 1, которым производится ручное перемещение шлифовальной бабки.

При включении крана масло поступает в цилиндр 14 і передвигает плунжеррейку 13, которая поворачивает шестерню 15, связанную з собачкой храпового колеса. При одном ходе плунжера собачка поворачивает храповое колесо на 10 зубцов, что соответствует максимальной поперечної подаче. Если требуется меньшая подача, то поворачивают щиток 5, который перекрывает часть зубцов храпового колеса. По достижении заданного размера шлифуемой детали щиток 4, связанный з лимбом, отводит собачку от храпового колеса і дальнейшая поперечная подача прекращается.

Ручную подачу применяют при шлифовании по установленному лимбу і при шлифовании до упора. При первом способе шлифуют пробную деталь до требуемого размера і з помощью гвинта 2 устанавливают лимб на нулевое деление. После етого •отводят назад шлифовальную бабку на величину, несколько большую половины припуска на шлифование. В процессе шлифования следующих деталей производят подачу бабки маховичком до момента подхода нулевого деления лимба к риске указателя.

При втором способе після шлифования до окончательного размера пробной детали устанавливают втулку 12, так чтобы жестко соединенный з ней диск з упорным штифтом 11 упирался в нерухомий ограничитель. Шлифование післядующих деталей производится поворотом маховичка до упора. Постепенное уменьшение диаметра шлифовального круга необходимо компенсировать корректировкой установки лимба.

При обоих способах шлифования надо следить, чтобы не происходило смещения втулки 12 з лимбом, так как ето може привести к окончательному браку.

Направляющие стола і салазок, а также механізмы шлифовальной бабки смазываются автоматически маслом, поступающим в спеціальний бачок при сливе отработанного в гідроцилиндрах масла. Масло в места змазки распределяется по трубкам.

Підшипники шпинделя шлифовальной бабки смазываются смесью, состоящей из девяти частин керосина і одной частини масла индустриального 20. Смесь заливается в нижнюю часть корпуса бабки. Перекачка смазочной смеси производится специальным шестеренным насосом.

Підшипники шпинделя передньої бабки смазываются маслом, поступающим из лотка, куда оно подается из резервуара корпуса бабки диском, вращающимся вместе со шпинделем. При убывании масла в резервуар заливается масло индустриальное 20 до отметки маслоуказателя. Механізми поздовжньої і поперечної подачі смазываются маслом, стекающим по трубкам з направляючих.

Бак для охлаждающей жидкости заполняется 3% раствором шлифовальной емульсии. Каждые 2—3 недели надо менять охлаждающую жидкость і очищать бак, а также вкладной отстойник от скопившегося шлама (отстоя). Для етого бак выводится из станины і після очистки устанавливается на место і заполняется свежей охлаждающей жидкостью.

| Наименование параметра | 312 | 3Б12 | 3Е12 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П | П | А |

| Наибольший диаметр устанавливаемого вироби, мм | 200 | 200 | 200 |

| Наибольшая длина устанавливаемого вироби (РМЦ), мм | 500 | 500 | 500 |

| Наибольший диаметр наружного шлифования в люнетах, мм | 7..40 | 8..200 | 120 |

| Наибольший диаметр наружного шлифования в патроне, мм | 7..40 | ||

| Рекомендуемый диаметр шлифования, мм | 20..60 | 10..60 | |

| Наибольшая длина наружного шлифования, мм | 500 | 450 | 450 |

| Диаметр шлифуемого отверстия, мм | 25..50 | 20..40 | |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 110 | 120 | 120 |

| Максимальная масса вироби, кг | 20 | 20 | |

| Станина і столы верстата | |||

| Наибольшее продольное перемещение стола от руки / механически, мм | 590 / 500 | 550 | 550 |

| Продольное перемещение стола от руки за один оборот маховика, мм | 1,5..14 | ||

| Наименьший ход стола между упорами (автоматический ход стола), мм | 5 | 4 | 3 |

| Ручное замедленное/ ускоренное переміщення стола за один оборот маховика, мм | 1,59/ 31,9 | 1,4/ 15 | |

| Скорость переміщення стола от гідросистемы, м/мин | 0,1..5 | 0,03..2 | |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6° (1:5) | 6° (1:5) | |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7° | 7° | 6° |

| Цена деления шкалы поворота верхнего стола, мин | 30' | ||

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | |||

| Шлифовальная бабка | |||

| Наибольшее перемещение шлифовальной бабки от маховика, мм | 215 | 110 | 125 |

| Расстояние оси шлифовального круга до оси вироби, мм | 100..315 | ||

| Перемещение шлифовальной бабки относительно верхних салазок, мм | 180 | ||

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 25 | 40 | 25 |

| Поворот шлифовальной бабки (к изделию), град | 90° | 90° | 90° |

| Поворот шлифовальной бабки (от вироби), град | 30° | 10° | 10° |

| Шлифовальный круг по ГОСТ 2424-67 | 350 х 40 х 127 | ||

| Диаметр шлифовального круга - наибольший/ наименьший, м/с | 300/ 200 | 300/ 200 | 350/ 250 |

| Диаметр шлифовального круга - посадочный, м/с | 127 | 127 | 127 |

| Наибольшая высота устанавливаемого круга, мм | 40 | 40 | 40 |

| Частота обертання шпинделя наружного шлифования, об/мин | 2250 | 1930 | |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 1,2 | ||

| Цена деления лимба поперечної подачі, мм | 0,0025 | ||

| Цена деления лимба тонкой поперечної подачі, мм | 0,0025 | 0,002 | |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | ||

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | 1,2 | ||

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 50 | 65 | |

| Приспособление для внутреннего шлифования | |||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | |||

| Наибольший диаметр шлифуемого отверстия, мм | 25..50 | ||

| Наибольшая длина шлифуемого отверстия, мм | 75 | ||

| Диаметр внутришлифовальной головки, мм | 20..40 | 17 х 20 х 6 30 х 25 х 10 40 х 32 х 16 |

|

| Число оборотів внутришлифовального шпинделя | 16750 | 24000 | |

| Передня бабка | |||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 78..780 | 100..1000 | |

| Угол поворота в сторону шлифовального круга, град | 90 | ||

| Угол поворота в сторону от шлифовального круга, град | 30 | ||

| Конус шпинделя передньої бабки по ГОСТ 2847-67 | Морзе 3 | ||

| Задня бабка | |||

| Величина відведення пиноли задньої бабки от руки, мм | 25 | 25 | |

| Конус шпинделя пиноли задньої бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 4 | |

| Привід і електрообладнання верстата | |||

| Количество електродвигателей на станке | 7 | 10 | |

| Електродвигун шпинделя шлифовальной бабки, кВт (об/мин) | 2,8 (3000) | 3,0 | 3,0 |

| Електродвигун внутришлифовального шпинделя, кВт (об/мин) | 1,1 | ||

| Електродвигун приводу микроподачі, кВт (об/мин) | 0,12 | ||

| Електродвигун приводу вироби, кВт | 0,6 (3000, 1500) | 1,0 | 1,0 |

| Електродвигун насоса гідросистемы, кВт | 1,0 (1000) | 1,0 | 1,1 |

| Електродвигун насоса системы змазки шпинделя, кВт | 0,27 | 0,27 | |

| Електродвигун приводу вентилятора, кВт | 0,12 | ||

| Електродвигун приводу генератора високою частоти, кВт | 3,0 | ||

| Електродвигун насоса системы охлаждения, кВт | 0,12 (3000) | 0,12 | |

| Електродвигун магнитного сепаратора, кВт | 0,15 | 0,08 | |

| Габаритные розміри і масса верстата | |||

| Габаритные розміри верстата (длина х ширина х высота), мм | 2000 х 1365 х 1365 | 2600 х 1750 х 1750 | 2300 х 2400 х 1600 |

| Масса верстата з електрообладнанням і охолодженням, кг | 2300 | 3000 | 3500 |