Виробник універсального профілешліфувального верстата В-88 - Ленінградський верстатобудівний завод ім. Ілліча , заснований у 1924 році.

З 1984 року завод Ілліча входить до Об'єднання прецизійного верстатобудування як головне підприємство, а з 1993 року реєструється як Санкт-Петербурзький Завод прецизійного верстатобудування, СПЗПЗ .

В даний час Санкт-Петербурзький Завод прецизійного верстатобудування, ТОВ СПб ЗПС

Універсальний круглошліфувальний верстат В-88 призначений для зовнішнього та внутрішнього шліфування циліндричних та конічних поверхонь деталей, що вимагають розмірів, а також для шліфування плоских торців круглих деталей в інструментальних та ремонтних цехах в умовах одиничного та дрібносерійного виробництва. Вироб монет, що обробляється, бути встановлений у нерухомих центрах, трикулачковому патроні або цанговому затиску, а також за допомогою додаткових пристроїв.

На круглошліфувальному верстаті В-88 можна шліфувати зовнішні та внутрішні циліндричні, конічні поверхні та торцеві поверхні поздовжнім або врізним шліфуванням, встановленням шліфувального кола на правому або лівому кінці шліфувального шпинделя, розворотом верхнього столу, бабки виробу або санок шліф.

Основним матеріалом виробів, що підлягають обробці на верстаті В-88 є загартована вуглецева сталь, однак із застосуванням відповідних абразивних або алмазних кіл і вибором необхідних технологічних режимів (у межах технічної характеристики верстата) можлива обробка виробів з твердих сплавів та інших матеріалів.

Круглошліфувальний верстат В-88 має поворотний стіл. Це дає можливість шліфувати не тільки циліндричні, а й пологі конічні поверхні.

Завдяки поворотній передній та поворотній шліфувальній бабці можна шліфувати круті конічні зовнішні та внутрішні поверхні.

Шліфувальна бабка складається із двох частинин. Верхня частинина шліфувальної бабки може пересуватися щодо нижньої (верхніх санок). Це дозволяє шліфувати периферією шліфувального кола торець деталі, закріпленої в патроні.

Керування верстатами В-88 здійснюється за допомогою рукояток та кнопок, розташованих на передній стінці станини та на пульті керування.

Верстат розроблено 1966 року.

Розробник: Ленінградський верстатобудівний завод імені Ілліча, м. Ленінград.

Виробник: Ленінградський верстатобудівний завод імені Ілліча, м. Ленінград.

Основні параметри та розміри за ГОСТ 11654.

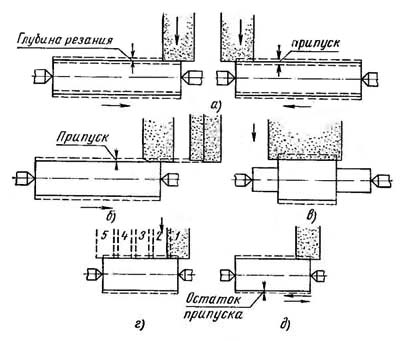

Мал. 38. Способи круглого шліфування:

а - з поздовжньою подачею, б - глибинне, в - врізне, г - послідовними врізаннями, д - комбіноване

На зовнішніх круглошліфувальних верстатах деталь встановлюється в центрах і обертається шпинделем передньої бабки. Для здійснення круглого зовнішнього шліфування необхідні рухи: обертання кола або головний рух різання, обертання деталі кругова подача деталі, зворотно-поступальний рух деталі (або кола) вздовж своєї осі поздовжня подача, подача на глибину шліфування.

Зовнішнє кругле шліфування здійснюється декількома способами:

В окремих випадках колу повідомляється додатковий осьовий коливальний рух з невеликою амплітудою - осцилюючий рух.

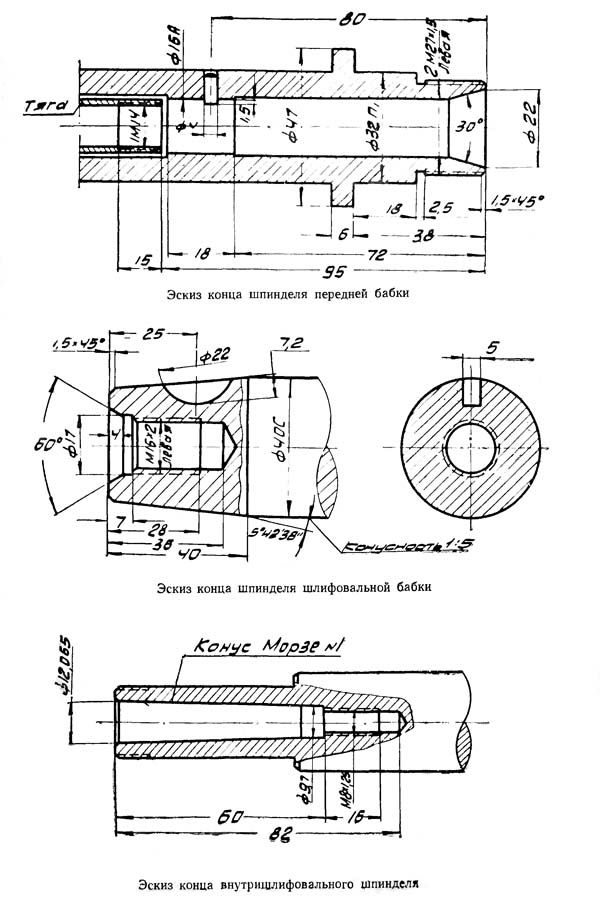

Приєднувальні та посадкові бази шліфувального верстата В-88

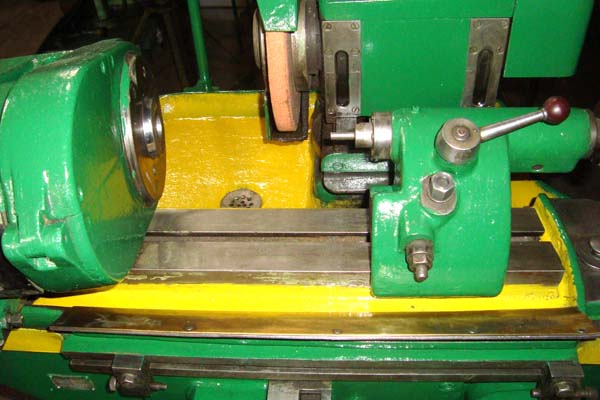

Фото круглошліфувального верстата В-88.

Фото круглошліфувального верстата В-88.

Фото круглошліфувального верстата В-88.

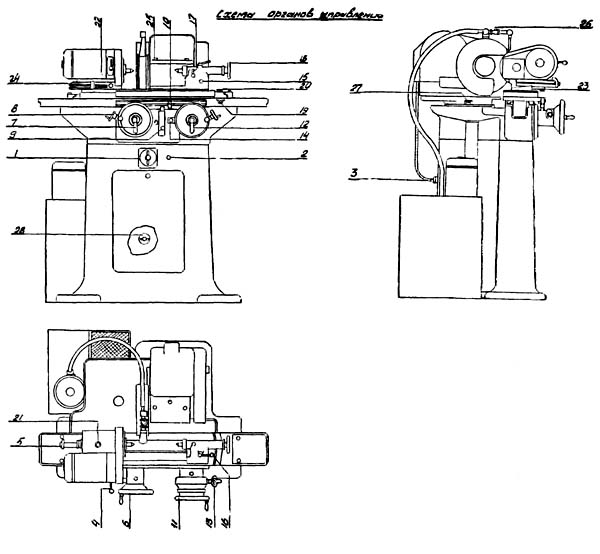

Розташування органів керування шліфувальним верстатом В-88

Розташування органів керування круглошліфувальним верстатом В-88. Дивитись у збільшеному масштабі

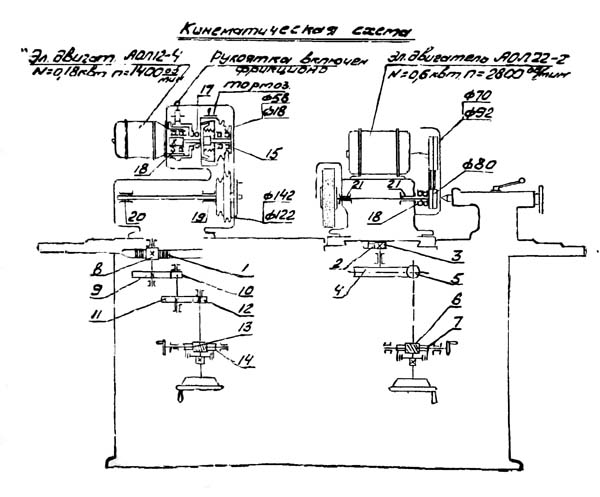

Кінематична схема круглошлифовального верстата В-88

Схема кінематична круглошлифовального верстата В-88. Дивитись у збільшеному масштабі

Привід вироби. Шпиндель передньої бабки или поводковая планшайба получают вращение от двигуна посредством двухступенчатой клиноременной передачи і имеют две скорости.

Фрикционная муфта сблокирована з тормозом таким образом, что при выключении её происходит торможение шпинделя.

Привід шлифовального круга осуществляется от ел. двигуна з помощью клиноременной передачи. Для сохранения необходимой скорости шлифовального круга по мере ею срабатывания предусмотрено использование сменных шкивов на валу ел. двигуна.

Продольная подача осуществляется з помощью ручного приводу от маховичка через две пары цилиндрических шестерен і реечную передачу.

Для точных продольных перемещений стола, необходимых при торцевом шлифовании, в ланцюг приводу включен механізм тонкой подачі.

Поперечная подача шлифовальной бабки также осуществляется вручную з помощью червячной пары і реечной передачи

Для тонкой подачі имеется механізм, аналогичный по конструкції механізму тонкой поздовжньої подачі.

Основними деталями етого вузла є собственно станина і тумба, имеющие в плане Т-образную форму. Внутренняя полость тумбы используется для установки пусковой електроапаратури, для доступа к которой в передньої стенке тубмы имеется окно, закрываемое крышкой.

На верхней частини станины имеются направляющие передняя плоская і задня призматическая для установки стола. Направляющие снабжены четырьмя карманами для змазки, которая посредством подпружиненных роликов (дет. 107 і 108) подается к трущимся поверхностям.

На передньої стенке станины имеется обработанный платик для крепления механізмов поздовжньої і поперечної подачі.

Для установки шлифовальной бабки на задньої частини верхней стенки станины имеется обработанная площадка.

Узел стола состоит из нижнего стола з направляющими для переруху по станине і из верхнего — поворота стола.

Нижний стол отлит заодно з козырьками, прикрывающими направляющие станины, когда стол находится в крайних положениях. Снизу к столу привернута рейка для переміщення стола по направляющим станины.

Спереди у стола имеется обработанный платик для крепления упоров продольного переміщення.

На верхней плоскости нижнего стола имеются платики - опори для верхнего стола з осью поворота посредине; по краям установлены колодки для зажима, верхнего стола. На правой колодке нанесены две шкалы для отсчета углов поворота верхнего стола: одна — в градусах, вторая — в величинах конусности, отнесенных к 100 мм длины, вироби.

Для точной установки угла поворота верхнего стола служит винт (дет. 106).

Верхний стол выполнен з направляющими для установки передньої і задньої бабок, крепление которых на направляючих осуществляется з помощью Т-образного паза.

Передня бабка своим основанием устанавливается на направляющие верхнего (поворотного) стола і крепится к нему з помощью сухаря (дет. 150) і болта (дет. 154). Корпус бабки имеет возможность поворота вокруг оси (дет. 144).

После поворота на требуемый угол, отсчитываемый по шкале нанесенной на основании бабки, корпус бабки закрепляется з помощью двух пазовых болтов (дет. 152 і 153).

Для точной установки корпуса бабки в нулевое положение, а также для поворота на необходимый угол, служат регулируемые упоры (дет. 147).

Для приводу передньої бабки используется фланцевый електродвигатель, закрепленный на кронштейне (дет. 014). Перемещением кронштейна з ел. двигателем регулируется натяжение приводного ремня.

В ланцюг приводу передньої бабки включена фрикционная муфта, пристрій і робота которой заключается в следующем:

На валу фрікциону (дет. 126), соединенным з валом електродвигуна, на шарикопідшипниках установлен двухступенчатый ведущий шкив (дет. 129) з тормозным барабаном (дет. 128), имеющим внутреннюю коническую поверхность, к которой усилием пружины (дет. 140) поджимается конус (дет. 127), соединенный двумя шпонками з валом (дет. 126).

При повороте з помощью рукоятки (Д61-1) сектора (дет. 134), сцепленного з зубьями нажимной чашки (дет. 125), післядняя, поворачиваясь вокруг втулки (дет. 124), перемещается в осевом направлении вправо і через упорный шарикоподшипник воздействует на конус (дет. 127), который в результате етого выходит из контакта з барабаном (дет. 128).

Одновременно з етим под действием пружины (дет. 137) вступает в работу тормозной рычаг (дет. 136) , который затормаживает ведущий шкив, а вместе з ним і шпиндель передньої бабки.

Перемещение нажимной чашки (дет. 125) в осевом направлении достигается благодаря наличию на її левом торце четырех клиновых кулачков.

Передача обертання от ведущего шкива (дет. 129) на шкив шпинделя (дет. 104) осуществляется з помощью клинового ремня, при перестановке которого на ступенях шкивов, шпинделю може быть сообщено две различных скорости обертання.

Конструкцией бабки предусмотрена возможность роботи как з вращающимся шпинделем (робота з использованием центров или цангового зажима), так і з нерухомим шпинделем і вращающейся поводковой планшайбой.

На чертеже В 88. 03. 001 в разрезе по АА (вариант-1) показано положение деталей в случае роботи з неподвижными центрами.

В случае роботи з вращающимся шпинделем (при использовании центров или цангового зажима) необходимо выполнить следующее:

Обычной для круглошлифовальных верстатів конструкції, крепится к направляющим поворотного стола пазовым болтом. Отвод пиноли — рычажный і осуществляется з помощью рукоятки (дет. 012). Поджим пиноли к изделию создается пружиной. Для выталкивания центра служит винт (дет. 105).

Пиноль може быть закреплена в определенном положении з помощью рукоятки (Д61-4)

Привід механізма ручной і выведен на переднюю стенку станины. Шлифовальная бабка устанавливается на верхнюю плоскость суппорта (дет. 011), который перемещается по направляющим поворотной плиты (дет. 012).

Последняя вместе з суппортом і шлифовальной бабкой може быть развернута на угол ±45° относительно нижней плиты (дет. 013), закрепленной на платике станины.

Перемещение суппорта со шлифовальной бабкой производится вращением маховика (дет. 015), закрепленного на валу (дет. 101).

На заднем кінці вала установлен червяк (дет. 128), работающий в паре з червячной те стерней (дет. 019), закрепленной на нижнем кінці реечной шестерни (дет. 132), входящей в зацепление з рейкой (дет. 131).

Величина подачі отсчитывается по лимбовому кольцу (дет. 112), которое свободно сидит на диске маховика (дет. 113). За один оборот маховика величина переміщення суппорта составляет 0,75 мм (уменьшение диаметра вироби на 1,5 мм), цена одного деления лимбе) -0,0025 мм.

Для отсчета величины тонкой подачі служит второй, лежащий перед головним, лимб з ценой деления 0,001 мм.

Тонкая подача осуществляется з помощью маховичка (дет. 016), червяка (дет. 120) і червячной шестерни (дет. 017), свободно сидящей на валу (дет. 101).

Переключення приводу з грубой подачі на тонкую і наоборот выполняется рукояткой (Д 61-3), связанной з кулачком (дет. 103), управляющим кулисой (дет. 105).

Кулиса своими скосами воздействует на разжимные штифты (дет. 114 і 118), которые перемещаясь под действием кулисы, входят имеющими форму клина концами в разрезы фрикционных колец (дет. 111 і 117), заставляя післядние разжиматься.

Благодаря етому лимбовое кольцо (дет. 112) или червячная шестерня (дет. 017) оказываются соединенными з валом (дет. 101).

На чертеже В 88. 05. 001 детали показаны в положении соответствующем включенной тонкой подаче, т.е. фрикционное кольцо (дет. 117) разжато і червячная шестерня (дет. 017) соединена з валом (дет. 101), а лимбов кольцо (дет. 112) може свободно поворачиваться вокруг диска (дет. 113). Для фиксации лимбового кольца (дет. 112) в нулевом положении служит задвижка (дет. 141), которую для етого з помощью рукоятки (Д 61-2) необходимо передвинуть вправо так, чтобы сухарь (дет. 143), закрепленный на лимбовом кольце, вошел в паз задвижки.

Для виключення тонкой подачі і виключення грубой подачі необходимо кулачок (дет. 103) з помощью рукоятки (Д 61-3) перевести в положение, показанное штрихпунктирной линией.

При етом кулиса (дет. 105) переместится вправо сжимая пружину, штифты (дет. 114- і 118) займут такое положение, при котором червячная шестерня будет освобождена, а лимбовое кольцо соединится з валом (дет. 101).

После етого, если лимбовое кольцо было зафиксировано, передвинуть задвижку в крайнее левое положение.

Предназначен для переміщення стола по направляющим станины і крепится з левой стороны передньої стенки станины.

Рух стола осуществляется з помощью маховика (дет. 013) посредством шестерен (дет. 102, 107, 108, 110) і реечной шестерни (дет. 111), сцепленной з рейкой стола.

Для плавных перемещений стола в случае торцевого шлифования предусмотрено пристрій тонкой поздовжньої подачі аналогичное по конструкції з подобным пристрійм для поперечної подачі.

Тонкая продольная подача осуществляется маховичком (дет. 05, 016); увімкнення тонкой подачі производится з помощью рукоятки (Д 61-3; 48x8) путем перевода її в положение, показанное на чертеже В 88. 06. 001 штрихпунктирной линией.

На лицевой стороне панелі механізма имеется упор (дет. 113), ограничивающий перемещение стола.

Устанавливается на верхнюю плоскость суппорта механізма поперечної подачі і крепится к нему двумя пазовыми болтами (дет. 112).

Корпус шпиндельной бабки имеет площадку для установки подмоторной плиты (дет. 013) з електродвигуном.

Передача обертання з електродвигуна на шпиндель осуществляется двумя клиновыми ремнями.

Для сохранения необходимой окружной скорости шлифовального круга по мере его срабатывания, предусмотрены сменные шкивы електродвигуна. При работе з новым шлифовальным кругом на вал ел. двигуна должен быть установлен шкив диам. 70 мм і только тогда, когда круг срабатывается до диаметра 190 мм може быть установлен шкив диам. 92 мм.

Категорически воспрещается устанавливать на ел. двигатель шкив диаметром 92 мм при работе з новым кругом, имеющим диаметр более 190 мм. Исключение може быть сделано для кругов , предназначенных для скоростного шлифования.

Опорами шпинделя є два регулируемых биметаллических підшипника ковзання Осевые люфты шпинделя выбираются двухрядным упорным шарикоподшипником, установленным на заднем кінці шпинделя.

Подача масла из картера к підшипникам шпинделя осуществляется з помощью смазочных колец.

Масло в картер, бабки заливается через пробку (дет. 111) до уровня рисок, маслоуказателей, имеющихся на передньої стенке бабки.

Шлифовальный круг защищен ограждением (дет. 014).

Эл. двигатель і приводные ремни закрыты кожухом.

Устанавливается по мере надобности на место шлифовальной бабки В 88. 07. 001.

Корпус бабки имеет впереди разрезную бобышку для установки шлифовального шпинделя. деля, сзади имеется площадка для електродвигуна. Передача обертання от електродвигуна на шпиндель осуществляется плоским х/бумажным ремнем.

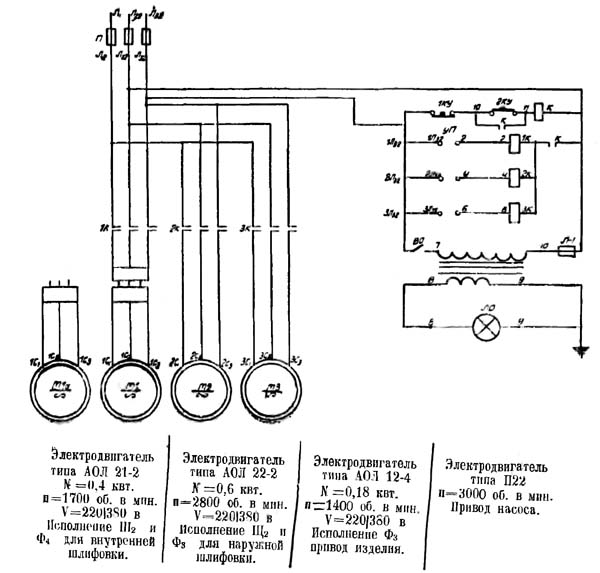

Електроустаткування верстата рассчитано на подключение к сети переменного тока напряжением 220/380 вольт і состоит из:

Пуск електродвигателей верстата осуществляется з помощью універсального переключателя УП-5312 в следующей післядовательности : сначала включается ел. двигатель 1М (1аМ), затем поочередно 2М і 3М.

Питание ел. лампы местного освещения производится через понижающий трансформатор ТПБ-50.

Електрична схема круглошлифовального верстата В-88

| Наименование параметра | 3У10А | В-88 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | А | |

| Наибольший диаметр устанавливаемого вироби, мм | 100 | 140 |

| Наибольшая длина устанавливаемого вироби (РМЦ), мм | 160 | 180 |

| Наибольшая длина шлифования, мм | 140 | 180 |

| Наибольший диаметр шлифования, мм | 0..40 | |

| Наименьший диаметр шлифования, мм | ||

| Рекомендуемый диаметр шлифования, мм | 3..15 | |

| Наибольший диаметр шлифуемого отверстия, мм | 40 | |

| Рекомендуемый диаметр шлифования отверстия, мм | 3..15 | 25..50 |

| Наибольшая длина шлифования отверстия, мм | 50 | |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 120 | |

| Наибольший вес устанавливаемого вироби, кг | 1 | |

| Высота центров передньої бабки над столом, мм | 100 | 95 |

| Высота центров над подошвой верстата, мм | 1070 | |

| Наибольший диаметр зажимного патрона, мм | 100 | |

| Станина і стол верстата | ||

| Наибольшее продольное перемещение стола, мм | 200 | |

| Максимальное число двойных ходов стола в минуту, мм | 30 | |

| Наименьший ход стола между упорами, мм | 1,5 | |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 0,176 | |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 2,5 | |

| Скорость автоматичного переміщення стола (от гідросистемы), м/мин | 0,025..1,0 | нет |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6 | 10 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7 | 90 |

| Цена деления шкалы поворота верхнего стола, град | ||

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | ||

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки по винту подачі, мм | 100 | 80 |

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 15 | нет |

| Угол поворота шлифовальной бабки по часовий стрелке, град | 30 | 45 |

| Угол поворота шлифовальной бабки против часовий стрелки, град | 30 | 45 |

| Время швидкого подвода шлифовальной бабки, с | 3 | нет |

| Шлифовальный круг по ГОСТ 2424-67 | ПП250х20х76 | 250 х 25 |

| Износ шлифовального круга в мм на диаметр | 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2800 | |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 0,00125 | |

| Ручная толчковая подача - периодическая подача в момент реверса стола, мм | 0,00125 | нет |

| Автоматическая толчковая подача - периодическая в момент реверса стола, мм | 0,0025..0,01 | нет |

| Наибольший ход автоматичною подачі, мм | 0,25 | нет |

| Цена деления лимба поперечної подачі, мм | 0,0025 | 0,0025 |

| Цена деления лимба тонкой поперечної подачі, мм | 0,001 | |

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,75 |

| Наибольшее перемещение шлифовальной бабки по ланцюги микроподачі, мм/рад | 0,05 | |

| Пределы швидкостей врезной микроподачі, мм/мин | 0,01..0,1 | нет |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | нет | |

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 32 | |

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 60 | |

| Наибольшая длина шлифуемого отверстия, мм | 85 | |

| Диаметр внутришлифовальной головки, мм | 20..45 | |

| Наибольшая ширина внутришлифовальной головки, мм | 16 | |

| Число оборотів внутришлифовального шпинделя | 40000..80000 | |

| Передня бабка (бабка вироби) | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 85..1000 | |

| Угол поворота патронной бабки по часовий стрелке, град | 30 | |

| Угол поворота патронной бабки по часовий стрелке, град | 90 | |

| Конус шпинделя передньої бабки по СТ СЭВ 147-75 | Морзе 3 | |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 15 | |

| Конус шпинделя пінолі задньої бабки по СТ СЕВ 147-75 | Морзе 2 | |

| Привід та електроустаткування верстата | ||

| Кількість електродвигунів на верстаті | 7 | 4 |

| Електродвигун шпинделя шліфувальної бабки, кВт (об/хв) | 1,1 | 0,6 (2800) |

| Електродвигун приводу виробу, кВт | 0,245 | 0,18 (1400) |

| Електродвигун приводу внутрішньошліфувального шпинделя, кВт | ні | 0,4 (2800) |

| Електродвигун приводу столу, кВт | 0,245 | ні |

| Електродвигун насоса гідросистеми, кВт | 0,75 | ні |

| Електродвигун магнітного сепаратора, кВт | 0,06 | ні |

| Електродвигун просмикування паперу кВт | 0,18 | ні |

| Електродвигун насоса системи охолодження, кВт | 0,12 | 0,125 (2850) |

| Габаритні розміри та маса верстата | ||

| Габаритні розміри верстата (довжина x ширина x висота), мм | 1250 х 1400 х 1690 | 1140 х 920 х 1350 |

| Маса верстата з електрообладнанням та охолодженням, кг | 1980 рік | 580 |