Виробник круглошліфувального верстата 3А10П – Ленінградський верстатобудівний завод ім. Ілліча , заснований у 1924 році.

З 1984 року завод Ілліча входить до Об'єднання прецизійного верстатобудування як головне підприємство, а з 1993 року реєструється як Санкт-Петербурзький Завод прецизійного верстатобудування .

В даний час Санкт-Петербурзький Завод прецизійного верстатобудування, ТОВ СПб ЗПС

Універсальний круглошліфувальний верстат моделі 3А10П призначений для обробки деталей підвищеної точності малого розміру.

Круглошліфувальний верстат 3А10П може бути використаний для індивідуального та дрібносерійного виробництва на заводах різних галузей промисловості.

На верстаті 3А10П можна виконувати такі види обробки:

Граничні відхилення обробленого виробу: нециліндричність – 5 мкм; неплощинність торцевої поверхні - 5 мкм.

Шорсткість обробленої поверхні: циліндричної зовнішньої - V10; циліндричної внутрішньої - V9; плоский торцевий-V8.

Верстат має низку конструктивних особливостей:

Стіл здійснює зворотно-поступальний рух від електродвигуна постійного струму з плавним регулюванням числа обертів.

Переміщення столу можна проводити і вручну через двошвидкісний приводний механізм.

Подача шліфувального кола здійснюється вручну через механізм подачі або рукою поштовху.

Отвори шліфуються за допомогою спеціального знімного відкидного пристрій, оснащеного високочастотним електрошпинделем. Шліфувальний шпиндель для зовнішнього шліфування спирається на тривкладишні самовстановлювальні підшипники великої жорсткості.

Верстат розроблено 1974 року.

Основні параметри та розміри за ГОСТ 11654.

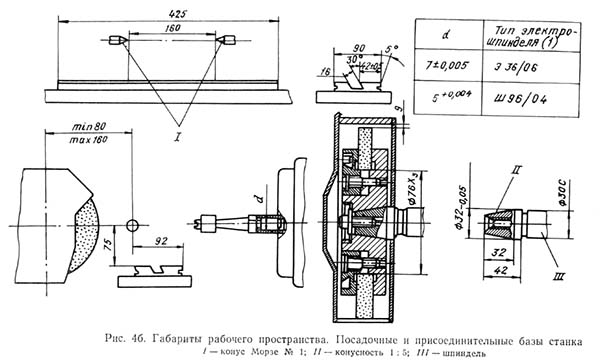

Габарит робочого простору шліфувального верстата 3А10П

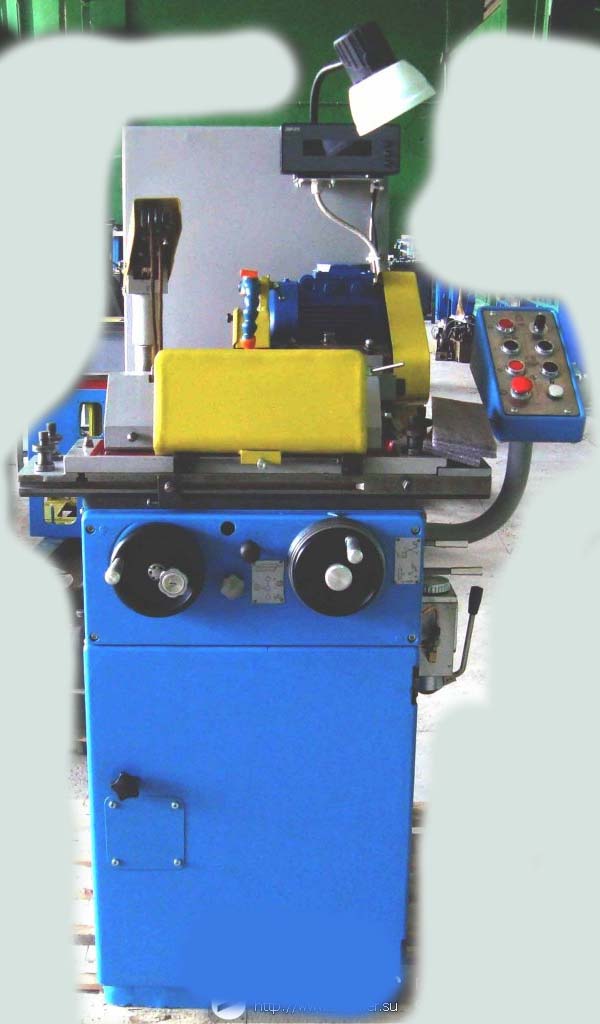

Фото круглошліфувального верстата 3А10П

Фото круглошліфувального верстата 3А10П

Фото круглошліфувального верстата 3А10П

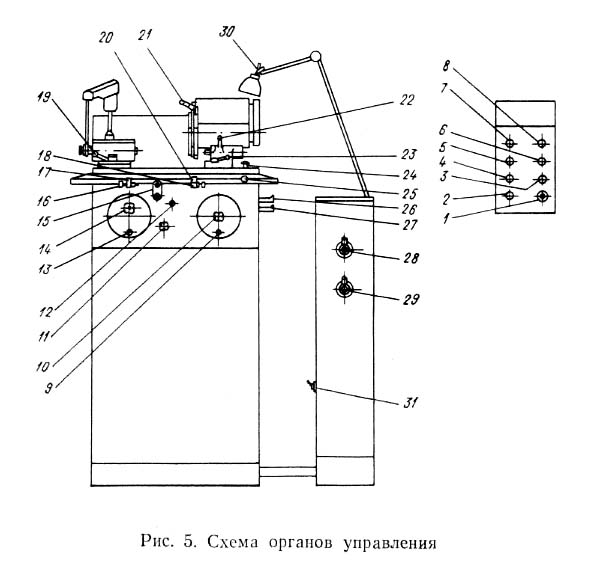

Розташування органів керування шліфувальним верстатом 3А10П

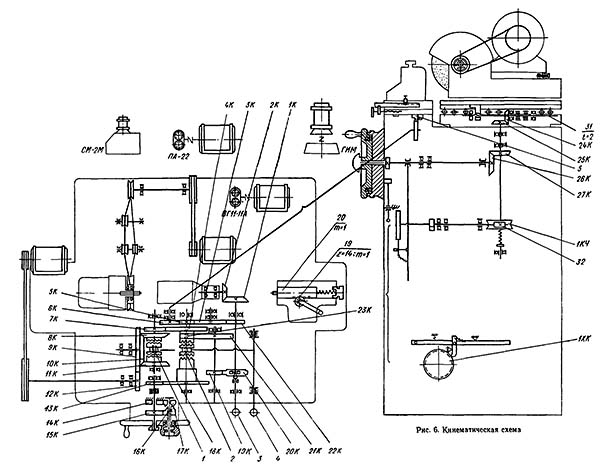

Кінематична схема круглошліфувального верстата 3А10П

Схема кінематична круглошліфувального верстата 3А10П. Дивитись у збільшеному масштабі

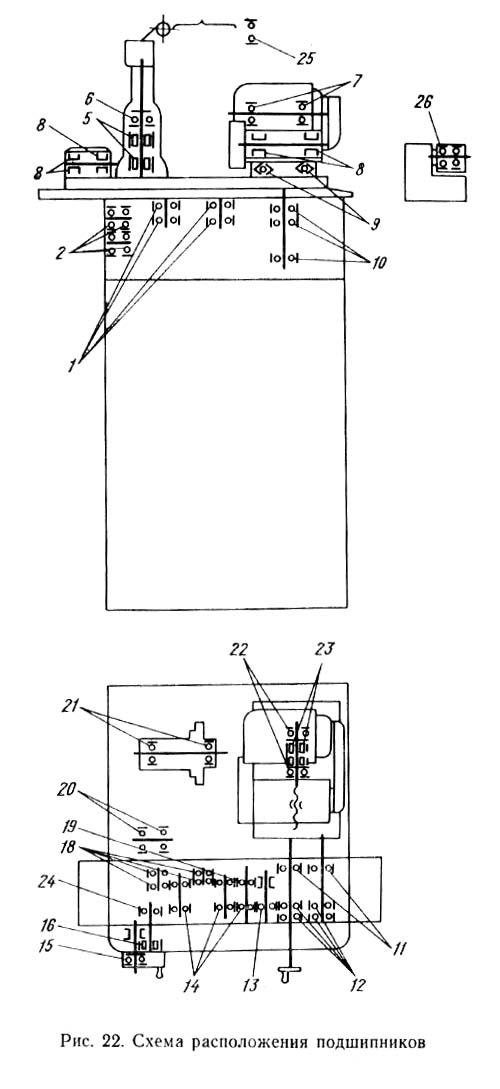

Розташування підшипників на круглошліфувальному верстаті 3А10П

За допомогою ряду кінематичних ланцюгів у верстаті здійснюються такі рухи:

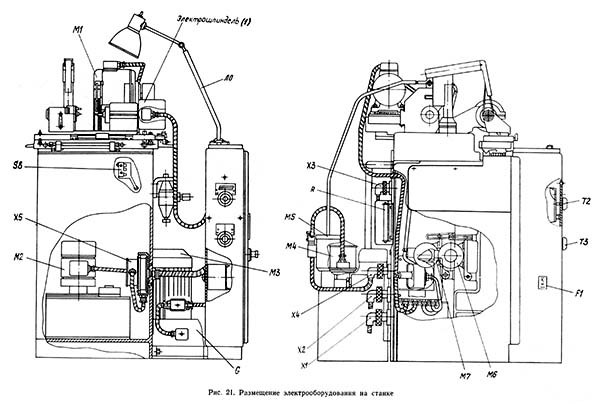

Вузли верстата, кроме насосно-фильтрующей установки, преобразователей (ГИМ-1) і електрошафи, монтируются на станине. Насосно-фильтрующая установка монтируется сзади верстата і состоит из насоса і магнитного сепаратора.

Преобразователи частоти (ГИМ-1) также находятся за верстатом.

Электрошкаф стоит справа от верстата на полу і соединен со станиной стяжкой. Лампа местного освещения крепится к електрошкафу.

На направляющие станины ставится стол, на котором слева монтируется одна из двух бабок вироби (поворотная или неповоротная), а справа — задня бабка.

Внутри между направляющими верстата монтируется механізм реверса.

За направляющими слева расположен контрпривід бабки вироби, а справа — шлифовальная бабка на универсальных салазках.

На передньої стенке станины под направляющими монтируются механізм подачі і механізм ручного переміщення стола.

С торца между направляющими расположен редуктор приводу стола.

Электродвигатели приводу стола і бабки вироби монтируются на специальных платиках в нише станины сзади.

Там же устанавливается і бак змазки.

В передньої нише на трех полках располагаются все приспособления, поставляемые со верстатом.

Станина представляет собой чугунную отливку коробчатой формы. На направляючих передньої частини станины установлен стол. На круглом платике верхней частини станины установлены универсальные салазки.

На передньої стенке под направляющими располагаются механізм ручного переміщення стола і механізм подачі шлифовальной бабки.

В передньої нише размещаются все приспособления.

В задньої нише устанавливаются бак змазки шлифовальной бабки і електродвигатели приводу стола і бабки вироби.

Над задньої нишей размещаются контрпривід бабки вироби і лубрикатор змазки приводу і направляючих стола.

В левой частини станины между направляющими монтируется механический привід стола.

Узел реверса (рис. 7) предназначен для изменения направления ходу стола і смонтирован на платиках между направляющими станины.

Реверсирование стола осуществляется за счет переключения кулачковой муфты 8 в коническом трензеле, включающем шестерни 8К і 11К (см. рис. 6).

Муфта 8 (рис. 7) управляется упорами стола, которые поворачивают рычаг 1. Последний, преодолевая сопротивления пружины 2, через шарнирное соединение поворачивает рычаг 3, величина ходу которого регулируется упорами 4.

Из мертвого положения пружиной 2 выводится рычаг 3, который увлекает за собой вилку 5 з регулировочными упорами 6. Вилка 5 соединена з муфтой 8, включающей то одну, то другую конические шестерни 7, которые осуществляют изменение направления обертання вала.

Узел смонтирован в левой частини станины между направляющими і предназначен для автоматичного приводу стола. От електродвигуна через клиноременную передачу, редуктор, конічний трензель і цилиндрические шестерни осуществляется перемещение стола от рейки 5 (см. рис. 6).

Автоматический привід стола имеет две скорости, которые переключаются муфтой 2 з помощью рукоятки 4. При выдвинутой рукоятке 4 і вывернутом положении рукоятки 3 муфта 2 соединяется з шестерней 23К і через шестерни 5К і 6К передает рух столу, что соответствует наибольшей скорости.

Среднее положение муфты 2 при завернутой рукоятке 3 соответствует удлинению кінематичної ланцюги і обеспечивает медленное перемещение стола.

Механізм ручного переміщення стола (рис. 8) представляет собой двухскоростной планетарный редуктор. При повороте рукоятки 1 по часовий стрелке происходит быстрое перемещение стола, при повороте в противоположную сторону — медленное. Поворот рукоятки следует производить з небольшим усилием, в противном случае не будет происходить самосбрасывание шестерни.

Механізм ручного переміщення стола включается переводом рукоятки 4 (см. рис. 6) в крайнее переднее положение. При етом муфта 2 (см. рис. 6) соединяется з шестерней 18К. і через шестерни 5К, і 6К сообщает рух рейке стола.

Стол (рис. 9) состоит из двух частин: из верхнего поворотного стола 1, на котором устанавливаются бабка вироби і задня бабка, і нижнего стола 2 з с V-образной і плоской направляющими для переміщення по направляющим станины.

Верхний стол поворачивается на нижнем вокруг оси 3 в горизонтальной плоскости. Для грубой установки стола з правой стороны имеется подпружиненный фиксатор 4 і рейка 5. Угол поворота стола устанавливается по шкале. Для точной установки стола на угол имеется винт 6, соединенный з рейкой 5. Для обеспечения точной установки стола имеется подвижная планка 7 з индикатором 8.

Салазки поворотного типа (рис. 10) смонтированы на верхнем платике станины.

Верхня часть салазок 1 перемещается по шариковым направляющим качения 2.

В нижних салазках 3 находится винт 4 поперечної подачі, в верхних — гайка 5. Для выбора зазору в резьбе гайка сделана разрезной, і между двумя половинками гайки вставлены пружинки.

На верхних салазках устанавливаются шлифовальная бабка і один из кронштейнов для внутришлифовального електрошпинделя.

Шлифовальная бабка

Шлифовальная бабка (рис. 11) поворотного типа устанавливается на универсальных салазках і крепится к Т-образному пазу з помощью сухаря 1 і ексцентрика 2. Вращение шпинделя осуществляется отдельным електродвигуном через плоскоременную передачу. Шпиндель смонтирован в чугунном корпусе 3 на підшипниках ковзання. Каждая опора ковзання состоит из трех вкладышей 4, которые могут самоустанавливаться. Во время роботи между вкладышами і шейкой шпинделя образуется масляный клин.

Перемещению шпинделя в осевом направлении препятствуют бурты шпинделя, упирающиеся з одной стороны в сферическую шайбу 5 з усилием, создаваемым пружиной, расположенной у передньої опори.

Підшипники имеют принудительную смазку от специальной насосной установки через гибкие шланги.

Для наблюдения за подачей змазки на корпусе сверху установлен глазок.

Механізм подачі (рис. 12) состоит из двух механізмов: механізма непрерывной подачі і толчковой. Первый от маховика 4 через две пары конических шестерен передает вращение на ходовой винт 1. Толчковая подача дает возможность перемещать бабку на 1 мкм на диаметр за один толчок рукоятки 5.

На станке возможно обрабатывать партию деталей до упора, т. е. в один размер. Сначала обрабатывается деталь до нужного размера, при етом лимб освобожден і стоит на упоре 3. Затем закрепить лимб 2 з маховиком 4 і повернуть против часовий стрелки на величину припуска обрабатываемой следующей, детали. Установить новое изделие в центрах верстата і шлифовать его до упора. Для компенсации износа шлифовального круга необходимо периодически при подходе лимба к упору, освобождать лимб і толчковой подачей компенсировать износ круга, після чего лимб опять зажать.

Верстат снабжен бабками вироби (рис. 13 і рис. 14) двух видов: поворотной і неповоротной.

Поворотная бабка предназначена для роботи в центрах, патроне і цанге. Они закрепляются во вращающемся шпинделе. Шпиндель смонтирован в чугунном корпусе 1 на підшипниках ковзання. Каждая опора ковзання состоит из трех вкладышей 2, которые могут самоустанавливаться. Во время роботи между вкладышами і шейкой шпинделя образуется масляный клин.

Смазка підшибників осуществляется разбрызгиванием масла из картера бабки. Наличие змазки проверяется по маслоуказателю, расположенному сверху на корпусе бабки вироби.

Неповоротная бабка предназначена только для роботи в центрах. Привід вироби осуществляется з помощью поводка 1, закрепленного на планшайбе 2, которая вращается на двух радиальных шарикопідшипниках; скорость обертання вироби регулируется бесступенчато з помощью ЛАТРа, закрепленного на передньої стенке електрошафи.

Узел (рис. 15) предназначен для передачи обертання изделию от електродвигуна, установленного в станине 1, через клиноременную передачу 4 і поворотное пристрій з натяжением круглого ремня 2.

При вытяжке ремня имеется возможность регулировки длины вылета контрпривода.

Поворотное пристрій следит за бабкой 3 вироби при продольном перемещении її со столом.

Задня бабка (рис. 16) предназначена для обробки детали в центрах.

Пиноль 1 з центром перемещается вперед пружиной 2. Усилие пружины поджима пиноли регулируется з помощью резьбовой втулки 3 з задньої стороны пиноли.

Отвод пиноли осуществляется посредством рукоятки 4 через шестерню.

Сверху над пинолью имеется винт 5 для зажиму пиноли при шлифовании. На корпусе бабки крепится алмазница 6 для правки круга при наружном шлифовании.

Правильная і своевременная смазка верстата является основным условием высокопроизводительной безаварийной роботи верстата, значительно увеличивает срок его службы, предотвращает преждевременный износ деталей, способствует сохранению первоначальной точності і чистоты шлифования.

Смазка направляючих станины, а также механізма реверса осуществляется автоматически от специального плунжерного насоса С18М-11. За работой плунжерного насоса можно наблюдать по маслоуказателю, который расположен на стойке контрприводу вироби. Насос подает масло периодически і только при вращении его в одну сторону, что обеспечивается обгонной муфтой, которая встроена в ступицу конической шестерни. Вращение насоса осуществляется от механізма переміщення стола.

Підшипники шпинделя шлифовальной бабки работают в масляной ванне.

Бак змазки підшибників расположен в задньої нише верстата. Он снабжен указателем уровня масла. Емкость резервуара составляет приблизительно 18 литров.

Полость корпуса шлифовальной бабки, в которой установлены шпиндель і его підшипники, должна быть полностью заполнена маслом. Маслоуказатель, установленный на корпусе шлифовальной бабки, во время роботи шпинделя должен быть заполнен маслом. Постоянная циркуляция масла в камере підшибників поддерживается насосной установкой в количестве одного литра в минуту. Производительность насоса регулируется переливным дросселем.

Масло из бака змазки подается через войлочный фильтр в камеру підшибників і возвращается обратно в бак через маслоуказатель шлифовальной бабки.

Масло рекомендуется менять один раз в 6 месяцев.

При замене масла следует:

Шлифовальная бабка установлена на салазки з шариковыми направляющими, которые набиваются консистентной смазкой при сборке верстата.

Установка масляного тумана предназначена для распыления масла і подачі его в шарикопідшипники внутришлифовального шпинделя (рис. 17). Сжатый воздух из магистрали через кран 14 подается в блок фильтра со стабилизатором 12, где из воздуха отделяются влага, твердые увімкнення. Влага і примеси из фильтра удаляются не реже одного раза в смену, через нижний кран. В фильтре со стабилизатором устанавливается необходимое давление, которое контролируется манометром. Из фильтра со стабилизатором воздух поступает в маслораспылитель 13. В распылителе воздух захватывает капли масла, превращает их в масляный туман, который поступает в опори внутришлифовального шпинделя.

Смазка підшибників бабки вироби осуществляется разбрызгиванием масла из картера бабки. Наличие змазки проверяется по маслоуказателю, расположенному на бабке. Масло в картер бабки доливается один раз в неделю.

Все места змазки нужно смазывать согласно прилагаемой схеме змазки (рис. 17).

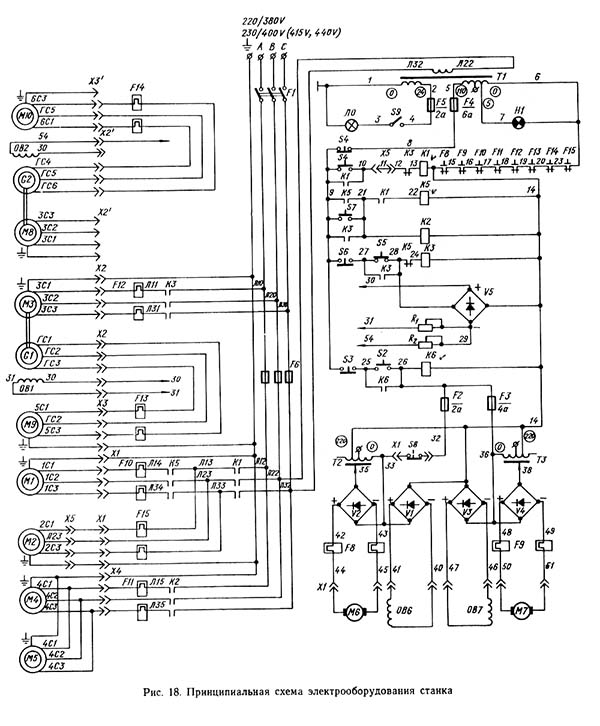

Електроустаткування верстата выполнено для живлення от сети трехфазного переменного тока 380 В 50 Гц.

Установленная мощность електродвигателей на станке 5,2 кВт.

Напряжения живлення:

В комплект електроустаткування входят:

По особому заказу поставляются:

Нажатием кнопки „Пуск" змазки S1 подается напряжение на магнитный пускатель K1 который включает електродвигатель змазки М2.

После появления масла в глазке нажатием кнопки „Пуск" круга S7 подается напряжение на магнитные пускатели К5 і К2, которые включают електродвигатель наружного шлифования M1 і насосно-фильтрующую установку М4 і М5.

Нажатием кнопки „Пуск" вироби S2 подается напряжение на магнитный пускатель Кб, который включает двигатели приводу стола М6 і обертання вироби М7.

Остановка двигателей М6 і М7 осуществляется кнопкой "Стоп" вироби S3. При переключении на ручную подачу електродвигатель приводу стола отключается конечным выключателем S8.

Подключить електрошпиндель при помощи штепсельного разъема Х3. Увімкненням кнопки „Пуск" електрошпинделя S5 подается напряжение на пускатель КЗ, который включает приводной двигатель генератора М3 і подает питание в ланцюг возбуждения генератора. Генератор возбуждается і раскручивает електрошпиндель. Одновременно включается насосно-фильтрующая установка М4 і М5.

Дальше робота происходит аналогично работе без електрошпинделя. Кнопкой "Пуск вироби" подключить к сети електродвигатели вироби М7 і приводу стола М6. Электрошпиндель останавливается при нажатии кнопки „Стоп" S6.

Схема исключает возможность одновременного пуска електродвигуна наружного шлифования Ml і електрошпинделя. При подключении приводного двигуна генератора к сети нормально закрытый контакт КЗ (12—13) размыкается і отключает от ланцюги керування пускатели K1, К5 електродвигателей шлифовального круга M1 і змазки М2.

Увімкнення електродвигуна наружного шлифования возможно только при подключении к сети електродвигуна змазки М2 через разъем Х5.

Нулевая защита електроустаткування обеспечивается при помощи блок-контактов К1 (9—10), К6 (25—26), КЗ (27—28 і 9—21).

Аварийная защита електроустаткування осуществляется при помощи кнопки „Стоп общий" S4. При нажатии на ету кнопку снимается питание з ланцюгів керування і верстат останавливается.

Захист електроустаткування от токов короткого замыкания осуществляется при помощи предохранителей і вводного автоматичного выключателя F1.

Захист електродвигателей от перегрузок осуществляется тепловыми реле.

Верстат должен быть заземлен на общецеховой контур согласно существующим правилам і нормам.

При подключении верстата к сети на пульті загорается сигнальная лампа H1.

Схема передбачає местное освещение лампой ЛО, расположенной на кронштейне і включаемой выключателем S9.

Эксплуатация верстата должна производиться в соответствии з „Правилами технической експлуатации і безопасности обслуживания електроустановок промышленных предприятий".

Електрична схема круглошлифовального верстата 3А10П

Схема електрична круглошлифовального верстата 3А10П. Дивитись у збільшеному масштабі

Розташування електроустаткування на круглошлифовальном станке 3А10П

Розташування електроустаткування на круглошлифовальном станке 3А10П. Дивитись у збільшеному масштабі

| Наименование параметра | 3у10а | 3а10п |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | А | П |

| Наибольший диаметр устанавливаемого вироби, мм | 100 | 100 |

| Наибольшая длина устанавливаемого вироби (РМЦ), мм | 160 | 160 |

| Наибольшая длина шлифования, мм | 140 | 150 |

| Наибольший диаметр шлифования, мм | ||

| Наименьший диаметр шлифования, мм | ||

| Рекомендуемый диаметр шлифования, мм | 3..15 | 2..15 |

| Наибольший диаметр шлифуемого отверстия, мм | 40 | |

| Рекомендуемый диаметр шлифования отверстия, мм | 3..15 | 3..15 |

| Наибольшая длина шлифования отверстия, мм | 50 | 30 |

| Расстояние от оси шпинделя передньої бабки до зеркала стола - высота центров, мм | 100 | 75 |

| Наибольший вес устанавливаемого вироби, кг | 1 | |

| Высота центров над подошвой верстата, мм | 1070 | |

| Станина і стол верстата | ||

| Наибольшее продольное перемещение стола от руки, мм | 200 | 220 |

| Наибольшее продольное перемещение стола механически, мм | 180 | |

| Максимальное число двойных ходов стола в минуту, мм | 30 | |

| Наименьший ход стола между упорами, мм | 1,5 | |

| Ручное замедленное переміщення стола за один оборот маховика, мм | 0,176 | 1,8 |

| Ручное ускоренное переміщення стола за один оборот маховика, мм | 2,5 | 13,5 |

| Скорость автоматичного переміщення стола (от гідросистемы), м/мин | 0,025..1,0 | 0,042..2 |

| Наибольший угол поворота верхнего стола по часовий стрелке, град | 6 | 7 |

| Наибольший угол поворота верхнего стола против часовий стрелки, град | 7 | 5 |

| Цена деления шкалы поворота верхнего стола, мин | 30 | |

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | ||

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки по винту подачі, мм | 100 | 60 |

| Перемещение шлифовальной бабки во время швидкого подвода, мм | 15 | |

| Угол поворота шлифовальной бабки по часовий стрелке, град | 30 | 90 |

| Угол поворота шлифовальной бабки против часовий стрелки, град | 30 | 90 |

| Время швидкого подвода шлифовальной бабки, с | 3 | |

| Шлифовальный круг по ГОСТ 2424-67 | ПП250х20х76 | 160..200 х 20 |

| Износ шлифовального круга в мм на диаметр | 80 | |

| Частота обертання шпинделя наружного шлифования, об/мин | 2800 | 3450 |

| Толчковая подача - периодическая подача з реверсированием стола, мм | 0,00125 | |

| Ручная толчковая подача - периодическая подача в момент реверса стола, мм | 0,00125 | 0,001 |

| Автоматическая толчковая подача - периодическая в момент реверса стола, мм | 0,0025..0,01 | |

| Наибольший ход автоматичною подачі, мм | 0,25 | |

| Цена деления лимба поперечної подачі шлифовальной бабки, мм | 0,0025 | 0,004 |

| Цена деления лимба тонкой поперечної подачі, мм | ||

| Величина поперечного переміщення шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Наибольшее перемещение шлифовальной бабки по ланцюги микроподачі, мм/рад | 0,05 | |

| Пределы швидкостей врезной микроподачі, мм/мин | 0,01..0,1 | |

| Скорость швидкого установочного переміщення шлифовальной бабки, мм/мин | ||

| Кінець шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 32 | |

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | ||

| Наибольшая длина шлифуемого отверстия, мм | 30 | |

| Диаметр внутришлифовальной головки, мм | 3..12 | |

| Число оборотів внутришлифовального шпинделя | 40000..80000 | 36000, 96000 |

| Передня бабка (бабка вироби) | ||

| Частота обертання вироби (бесступенчатое регулювання), об/мин | 85..1000 | 100..800 |

| Угол поворота патронной бабки по часовий стрелке (от круга), град | 30 | 30 |

| Угол поворота патронной бабки по часовий стрелке (к шлифовальному кругу), град | 90 | 90 |

| Конус шпинделя передньої бабки по СТ СЭВ 147-75 | Морзе 3 | Морзе 1 |

| Задня бабка | ||

| Величина відведення пиноли задньої бабки от руки, мм | 15 | 10 |

| Конус шпинделя пиноли задньої бабки по СТ СЭВ 147-75 | Морзе 2 | Морзе 1 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун шпинделя шлифовальной бабки, кВт | 1,1 | 0,6 |

| Електродвигун приводу вироби, кВт | 0,245 | 0,12 |

| Електродвигун приводу стола, кВт | 0,245 | 0,08 |

| Електродвигун насоса гідросистемы, кВт | 0,75 | |

| Електродвигун насоса змазки, кВт | 0,27 | |

| Електродвигун приводу преобразователя, кВт | 3,0 | |

| Електродвигун магнитного сепаратора, кВт | 0,06 | 0,08 |

| Електродвигун продергивания бумаги кВт | 0,18 | |

| Електродвигун насоса системы охлаждения, кВт | 0,12 | |

| Габаритные розміри і масса верстата | ||

| Габаритные розміри верстата (длина х ширина х высота), мм | 1250 х 1400 х 1690 | 670 х 745 х 1500 |

| Масса верстата з електрообладнанням і охолодженням, кг | 1980 | 580 |