Точильно-шліфувальний верстат моделі 3К631 випускався Мукачівським верстатобудівним заводом ім. Кірова в даний час - Мукачівський верстатозавод, ВАТ .

Двосторонній настільний точильно-шліфувальний верстат 3к631 був замінений більш досконалою моделлю 3Л631 .

Точильно-шліфувальний верстат моделі 3К631 виконаний у настільному виконанні та призначений для використання в інструментальних та ремонтних цехах різних металообробних підприємств, у ремонтних майстернях сільського господарства, будівництва, транспорту, у тому числі у рухомих ремонтних майстернях, навчальних закладах тощо.

Точильно-шліфувальний верстат із двома колами моделі 3К631 призначений для виконання наступних операцій:

Використовувати верстат для обдирання литих та зварних деталей не рекомендується.

Верстат 3К631 випускався у двох виконаннях:

За допомогою спеціальних пристроїв, що постачаються за окрему плату, проводиться якісне заточення свердл.

Клас точності верстата 3К631 -Н.

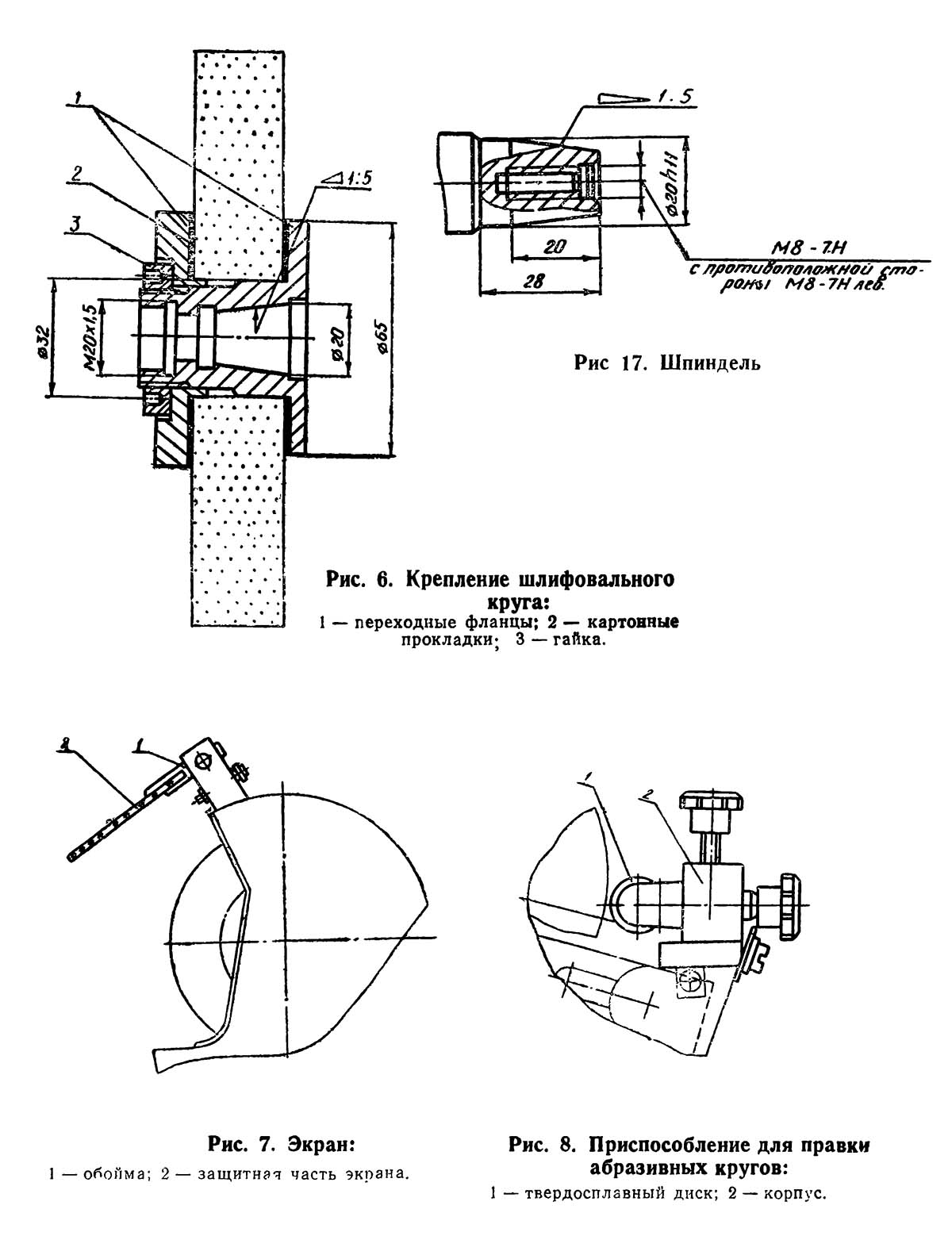

Кріплення шліфувального круга верстата 3К631

Кріплення шліфувального круга верстата 3К631. Дивитись у збільшеному масштабі

Фото точильно-шліфувального верстата 3К631.

Розташування основних вузлів точильно-шліфувального верстата 3К631

Розташування основних вузлів точильно-шлифовального верстата 3К631. Дивитись у збільшеному масштабі

Подставка (рис. 1, поз. 1) служит основанием верстата; на її верхней плоскости крепится шлифовальная головка, внутренняя полость которой сообщается через окна з внутренней полостью подставки для циркуляции воздуха, охлаждающего обмотки електродвигуна. На крышках головки крепятся подручники і приспособления для заточки сверл.

В лапах подставки имеются отверстия для крепления верстата на верстаке либо тумбе

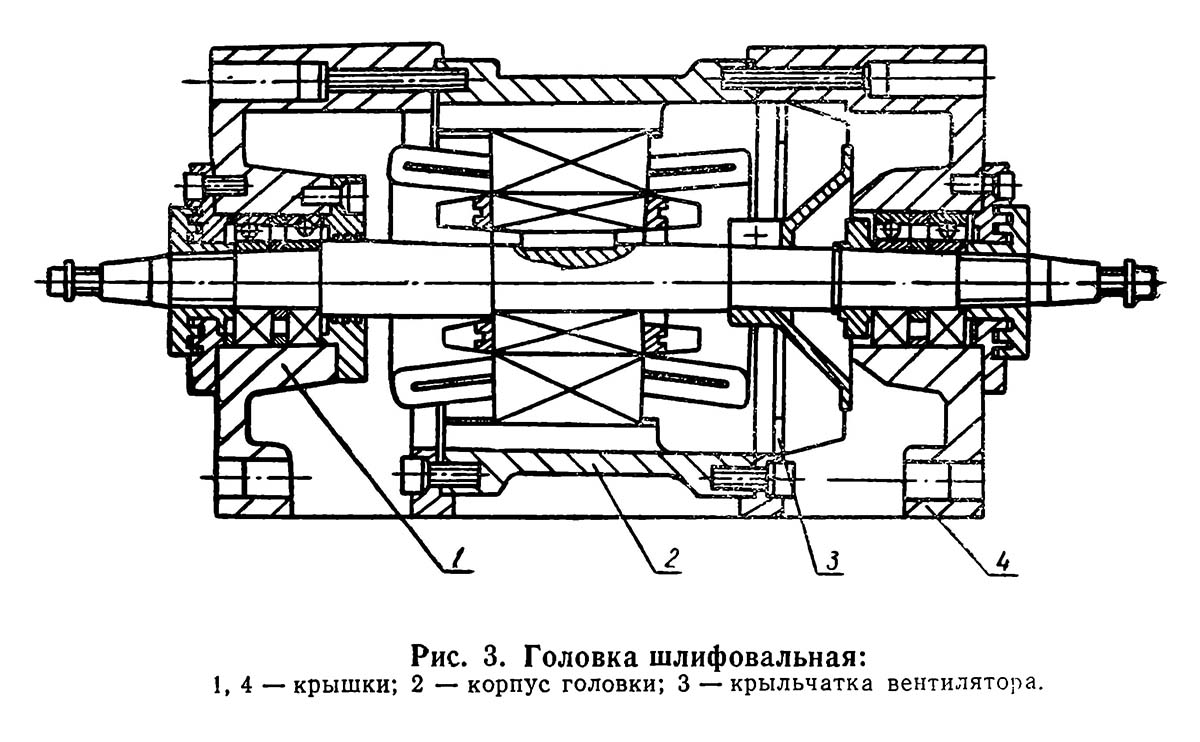

Шлифовальная головка точильно-шлифовального верстата 3К631

Шлифовальная головка точильно-шлифовального верстата 3К631. Дивитись у збільшеному масштабі

Корпус шлифовальной головки (рис. 3) состоит из 3 частин. В центральной цилиндрической частини — корпусе головки 2 размещается встраиваемый електродвигатель, а в боковых частях 1 і 4 (крышках) — опори шпинделя в виде сдуплексированных радиально-упорных шарикопідшибників підвищеної точності. Полости підшибниківых вузлів наполнены при сборке тугоплавкой консистентной смазкой і защищены лабиринтными уплотнениями.

Охлаждение обмоток електродвигуна обеспечивается за счет циркуляции воздуха в корпусе головки і подставке, осуществляемой при помощи крыльчатки вентилятора 3.

Крышки шлифовальной головки представляют собой отливки, на торцевых поверхностях которых крепятся кожухи шлифовальных кругов, а на передних — подручники.

Подручник (рис. 4) предназначен для установки деталей при выполнении заточных работ. Состоит он из столика, кронштейна і крепежных деталей.

Столик представляет собой стальную деталь, имеющую две рабочие поверхности: плоскую і криволинейную. Плоскую рабочую поверхность используют при шлифовке деталей, имеющих опорную плоскость, криволинейную — при шлифовке деталей, когда нет хорошей опорной плоскости или при необходимости частой переналаштування угла установки подручника.

На столике имеется паз для установки приспособления правки абразивных кругов.

Столик крепится к кронштейну і може поворачиваться вокруг своей оси і перемещаться горизонтально по мере износа шлифовального круга для поддержания минимального зазору между кругом і столиком.

На торцевых поверхностях шлифовальной головки крепятся кожухи (рис. 5), предназначенные для защиты от разрыва шлифовальных кругов, сбора і відведення абразивной пыли.

Кожухи сварной конструкції имеют дополнительные стенки 3 і заслонки 5, позволяющие направить абразивную пыль, увлекаемую шлифовальными кругами при их вращении, к выходным патрубкам 2, служащим для присоединения к цеховой вентиляционной системе, присоединения пылеотсасывающего агрегата либо пылесборников.

Заслонки перемещаются вручную по мере износа шлифовальных кругов.

В рабочем положении заслонки удерживаются винтовыми прижимами 4. Крупные абразивные частиницы через решетку в нижней частини кожуха падают в поддон 1.

Для установки шлифовальных кругов кожух имеет крышку, установленную на петлях з вертикальной осью поворота і закрепляемую невыпадающими гвинтами.

Крепление шлифовальных кругов (рис. 6) на концах шпинделя осуществляется на переходных фланцах 1 через картонные прокладки 2 при помощи гаек 3 з левой і правой резьбой, для левого круга —левая резьба, для правого — правая.

Обоймы екранов 1 (рис. 7) закрепляются в верхней частини кожухов. Защитная часть 2 екранов выполнена из безосколочного стекла і соединена з обоймами при помощи винтов.

Правка шлифовальных кругов (рис. 8) производится твердосплавным диском 1, установленным в малогабаритной державке АТР-1. Перемещение корпуса 2 з державкой вдоль образующей шлифовального круга производится по пазу подручника, в который входит направляющий штифт корпуса.

Комплект приладдя включает съемник шлифовальных кругов і набор слесарно-монтажного инструмента.

Приспособление (рис. 9) устанавливается на левой стороне верстата і крепится к крышке головки вместо подручника. Диапазон затачиваемых сверл Ø 5..25 мм.

Заточка сверл производится периферией шлифовального круга по винтовой поверхности. Приспособление обеспечивает получение угла при вершине сверла в пределах 70°... 140° і заднего угла до 20°.

Основними деталями приспособления є призма 6, копир 7 і набор хомутов 5.

Задний угол заточки устанавливается путем поворота призмы на требуемый угол по шкале 12 і фиксируется винтом 4.

Угол при вершине сверла устанавливается по шкале 3 і фиксируется винтом 1. Этим же винтом фиксируется призма 6 в требуемом положении на оси 2, которое выбирается в зависимости от диаметра затачиваемых сверл по таблице;

Сверло устанавливают в хомут і призму.

Хомут 5, соответствующий диаметру сверла, закрепляют на сверле винтом 15 так, чтобы конец его попал в канавку сверла. Сверла диаметром до 9,5 мм закрепляются в хомуте винтом з коническим хвостовиком, зажим происходит по наружному диаметру сверла. Качание сверла в хомуте не допускается.

Упор хомута должен находиться на ребре копира. В таком положении обеспечивают расположение режущей кромки пера сверла параллельно образующей шлифовального круга разворотом упора 14.

После выставления упора его следует законтрить винтом 13.

При контакте сверла со шлифовальным кругом в начале заточки упор хомута должен отстоять от копира на величину снимаемого припуска «П», который выбирается в зависимости от степени затупления сверла.

Поворачивая хомут з закрепленным в нем сверлом влево-вправо і прижимая сверло к шлифовальному кругу, производят заточку одного пера сверла до тех пор, пока не прекратится съем металла из-за того, что упор 14 хомута упрется в копирный скос.

После етого, не раскрепляя сверло в хомуте, поворачивают его на 180° і аналогичным способом производят заточку другого пера сверла.

Приспособление (рис. 10) служит для заточки сверл Ø 2..6 мм. Принцип его роботи аналогичен описанному выше.

Приспособление состоит из призмы, хомута і копира. Остальные детали используются из приспособления 3К631.45А.000.

Зажим сверла в хомуте производится винтом з коническим концом по наружной поверхности сверла.

Призма для сверл Ø 2..4 мм устанавливается на оси поз. 2 (см. рис. 9) в положение 1, а для сверл Ø 5 і Ø 6 — в положение 2.

Основной частью комплекта (рис. 11) является пылеотсасывающий агрегат 1 (ПА2-12), присоединяемый к патрубкам защитных кожухов при помощи гибких резиновых рукавов 2 через тройник з заслонкой для направления потока отсасываемого воздуха.

На станке установлен встраиваемый асинхронный електродвигатель серии 4А. Керування і защита електродвигуна осуществляется автоматическим выключателем, расположенным на передньої стенке подставки.

На задньої стенке подставки в виконанні верстата 3К631-01 (для походных мастерских) дополнительно устанавливается пакетно-кулачковый переключатель типа ПКУ-3, служащий для установки величины трехфазного питающего напряжения (220 или 380 В). Ввод питающих проводов осуществляется через фланцевый угольник, расположенный на. задньої стенке подставки. Там же имеется і винт заземления.

Перед началом роботи при первоначальном пуске прежде всего проверьте надежность заземления і качество монтажа електроустаткування внешним осмотром. Пуск і зупинка електродвигуна приводу (М) і защита от коротких замыканий осуществляются автоматическим выключателем (В1).

ВНИМАНИЕ! В станке исполнения 3К631-01 обратите внимание на правильность положения переключателя (В2) в соответствии з напряжением сети.

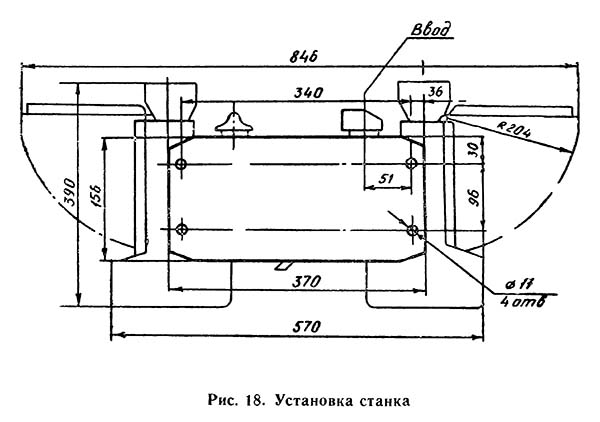

При установці верстат должен быть надежно заземлен і подключен к системе заземления.

Для нормальной роботи всех вузлів і увеличения срока службы верстата соблюдайте следующий порядок налаштування:

Верстат выпускается заводом отрегулированным і до износа окремих елементів конструкції в регулировке не нуждается, поетому регулировку механізмов верстата производите лишь після того, как установлена її необходимость.

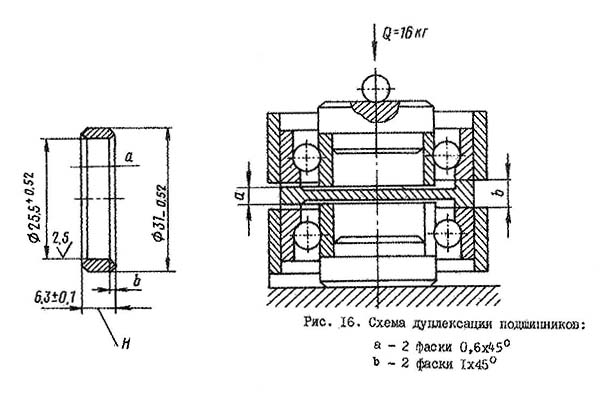

Якщо шліфувальний шпиндель має осьовий люфт, або поверхня обробленої деталі недостатньо чиста, відрегулюйте підшипникові вузли верстата, створивши відповідний попередній натяг підшипників (рис. 15).

Схема дуплексування підшипників верстата 3К631

Попередній натяг здійснюється припасуванням компенсаційних кілець. Розпірне внутрішнє кільце остаточно шліфується до розміру;

H = (H1 — ΔI) — 0,01

де: H1 - фактична товщина зовнішнього кільця розпірного, заміряна з точністю до 0,01 мм;

ΔI = (а - b) середнє арифметичне із трьох вимірів, вироблених під кутом 120° між торцями внутрішніх кілець підшипників;

а — відстань між внутрішніми кільцями підшипників мм;

b — товщина мірної вставки мм.

Періодично перевіряйте і регулюйте плавність обертання правлячого інструменту, встановленого в державці пристрій для редагування шліфувальних кіл.

Правлячий інструмент повинен обертатися (від руки) плавно, без ривків та помітної осьової качки.

Люфт усувається регулюванням проміжків в опорах ролика.

Настановне креслення точильно-шліфувального верстата 3К631

| Найменування параметру | 3K631 | 3L631 |

|---|---|---|

| Основні параметри | ||

| Клас точності верстата за ГОСТ 8-77 | Н | П |

| Кількість шліфувальних кіл | 2 | 2 |

| Висота осі шпинделя (центрів) від основи верстата, мм | 200 | 160 |

| Відстань між внутрішніми торцями шліфувальних кругів, мм | 367 | 385 |

| Швидкість шліфування (окружна швидкість) при новому шліфувальному колі, м/с | 22 | 30 |

| Найбільша рекомендована висота різців, що заточуються, мм | 16 | 25 |

| Шпидель | ||

| Частота обертання, об/хв | 2840 | 2840 |

| Кінець шліфувального шпинделя за ГОСТ 2323-76 (діаметр/довжина), мм | 20 × 20 | 20 × 20 |

| Шліфувальне коло | ||

| Тип шліфувальних кіл | РР150 х 25 х 32 | ПП200 х 32 х 32 |

| Зовнішній діаметр кола нового/зношеного, мм | 150/90 | 200/100 |

| Кожух шліфувального кола | ||

| Внутрішня ширина, мм | 64 | 67 |

| Внутрішній діаметр, мм | 170 | 228 |

| товщина стінок, мм | 2 | 3 |

| Електроустаткування | ||

| Мережа живлення, звичайне виконання | 380 В, 50Гц | 380 В, 50Гц |

| Мережа живлення, виконання 01 | 380/220 В, 50Гц | 440/220/415 В, 50Гц |

| Електродвигун приводу, кВт (об/хв) | 0,75 (2840) | 0,75 (2840) |

| Електродвигун приводу | 4АВ71А2 | 4AIRB71A2U3 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 570 × 390 × 390 | 610 × 372 × 382 |

| Маса верстата, кг | 46 | 42 |