Виробник універсального заточувального верстата 3Д641е - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Виробником універсального заточувального верстата 3Д641е також є - Мукачівський верстатобудівний завод ім. Кірова .

Універсальний заточувальний верстат 3Д641Е призначений для заточування та доведення основних видів різальних інструментів абразивними та алмазними колами основних видів різального інструменту: різців, фрез, зенкерів тощо з інструментальної сталі, твердого сплаву, металокераміки абразивними, алмазними та ель.

Заточувальний верстат 3Д641Е може бути застосований у одиничному, дрібносерійному та серійному виробництві.

Область використання універсально-заточувальних верстатів 3Д641Е розширюється пристроями, що додаються до них:

Верстат має такі основні вузли: станину, колону, супорт, шліфувальну головку, механізм підйому шліфувальної головки, планетарний редуктор, систему охолодження.

Універсально-заточувальний верстат моделі 3Д641Е можна використовувати для заточування інструментів алмазними та звичайними шліфувальними колами з охолодженням і без охолодження. Для заточування твердосплавного інструменту застосовують шліфувальні круги з карбіду кремнію або алмазні тих самих розмірів та форми.

Для захисту від розбризкування охолоджувальної рідини та відведення її в бак використовують спеціальну огорожу.

Заточування та шліфування інструментів здійснюється за допомогою пристроїв, що входять до комплекту верстата або поставляються за окрему плату. Додатково на верстати можна поставити:

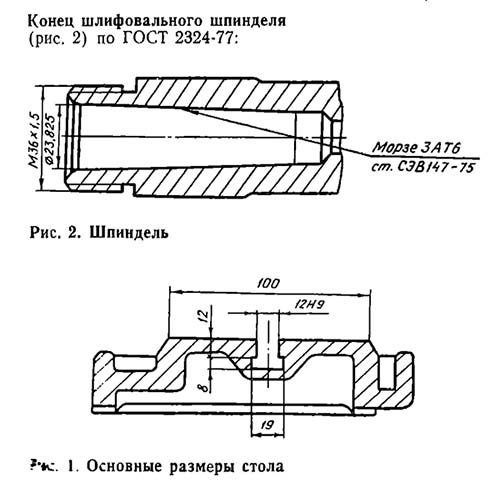

Посадочні місця універсально-заточувального верстата 3д641е

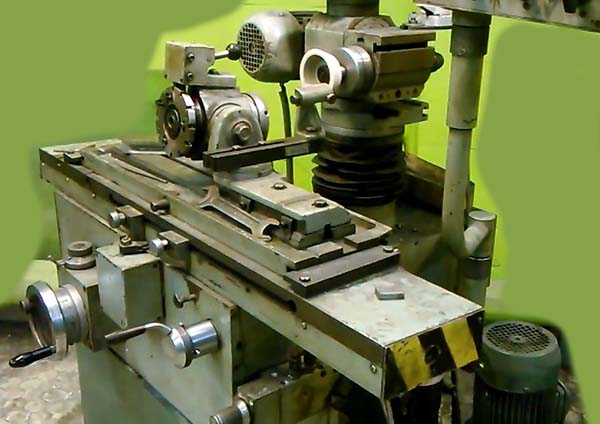

Фото універсально-заточувального верстата 3д641е

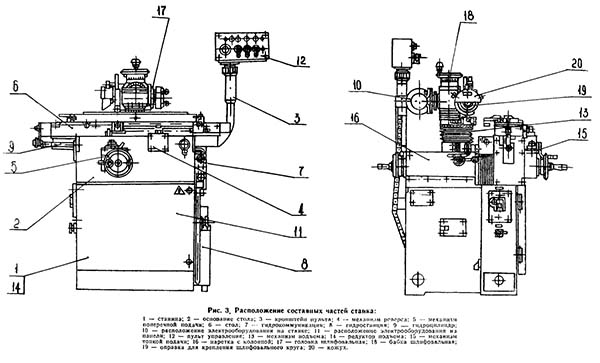

Загальний вигляд універсально-заточувального верстата 3д641е

Загальний вигляд універсально-заточувального верстата 3д641е

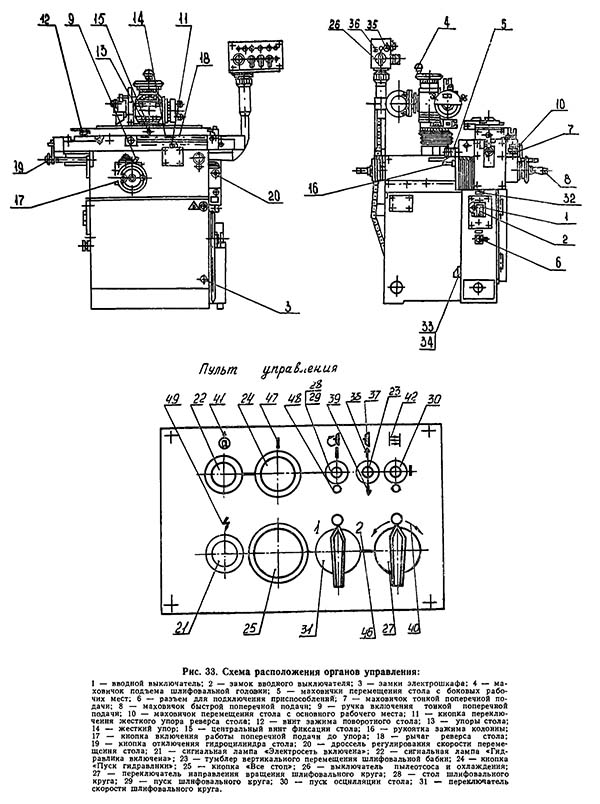

Розташування органів керування універсально-заточним 3д641е

Розташування органів керування универсально-заточным 3д641е

Розташування органів керування заточным верстатом 3Д641е. Дивитись у збільшеному масштабі

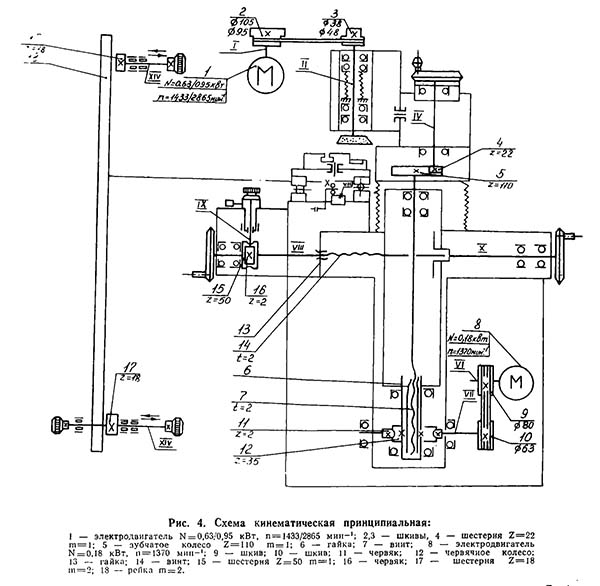

Кінематична схема универсально-заточного верстата 3д641е

1. Кінематична схема универсально-заточного верстата 3д641е. Дивитись у збільшеному масштабі

Кинематические ланцюги осуществляют наступні рабочие і установочные руху:

Станина 1 представляет собой чугунную отливку коробчатой формы, несущую прикрепленные гвинтами направляющие или монолитные направляющие 2 поперечного переміщення. Верхня передняя часть станины имеет обработанные платики для крепления на них основания стола. Внутри станины расположен електрошкаф, дверца которого находится в передньої частини станины.

Корпус основания стола 1 представляет собой чугунную отливку прямоугольного сечения. По обеим сторонам ниши на задньої стенке установлены две подвижные в осевом направлении шестерни 3 з маховичками 4, служащие для осуществления продольного переміщення стола по направляющим основания.

Направляющие 2 стола размещены на верхней частини корпуса основания. Одна из направляючих представляет собой плоскую планку, а другая — планку з V-образной канавкой.

В середине корпуса основании установлен прижим 5, предохраняющий стол от вертикальних перемещений при действии боковых рабочих нагрузок Прижим представляет собой подшипник, установленный на подпружиненном рычаге.

На передньої стенке корпуса основания стола в специальное отверстие устанавливается винт поперечного переміщення з механізмом тонкой подачі.

На верхней горизонтальной поверхности корыта для сбора охлаждающей жидкости і установки специальных пристосувань выполнен Т-образный паз. Внутри стола установлены гідроцилиндр переміщення стола.

Редуктор подъема предназначен для подъема і опускания колонны з шлифовальной бабкой.

Редуктор подъема — ето червячный редуктор приводимый во вращение електродвигуном 1, установленным на фланце 2. Косозубая шестерня 3 связана з гайкой гвинта переміщення колонны 4 так, что при своем вращении гайка 4 выталкивает винт 5 вверх или тянет его вниз, поднимая или опуская колонку.

Механізм тонкой подачі служит для осуществления тонкой поперечної подачі шлифовального круга. Механізм состоит из червяка 1, смонтированного в ексцентриковой втулке 2. Поворотом етой втулки осуществляется увімкнення или відключення червяка 1 з колесом 3. При включенном червяке з колесом, вращение гвинта поперечної подачі осуществляется маховичком 4, имеющим лимб з ценой деления 0,001 мм.

Механізм поперечної подачі предназначен для осуществления грубой поперечної подачі шлифовального круга.

Механізм состоит из стакана 1, в котором смонтирован винт 2, имеющий шаг 2 мм. Подача осуществляется вращением маховика 3 з лимбом 4. При работе з жестким упором необходимо лимб 4 зафиксировать винтом 5. На винте 2 закреплено косозубое колесо 6, которое в зацеплении з червяком 7 дает передаточное отношение 1 : 25.

Каретка з колонной предназначена для осуществления поперечного і вертикального перемещений шлифовального круга. Корпус каретки 1 устанавливается на направляющие станины 2 і перемещается по ним при помощи гвинта 3, крепящегося вместе з механізмом поперечної подачі на передньої стенке корпуса основания стола. Гайка гвинта поперечного переміщення 4 установлена нерухомо в корпусе каретки.

При помощи шлицевого соединения 5 винт поперечного переміщення 3 соединен з валом 6, проходящим в задньої частини каретки і несущим маховик 7 з лимбом 8. Таким размещением органів керування обеспечивается возможность осуществления поперечної подачі з любого робочого места.

Колонна устанавливается в отверстие каретки перпендикулярно направляющим і фиксируется от поворота при помощи специальных шпонок 9 і 10. Для фиксации колонны в любом положении установлен зажим 11. Смазку производят путем залива масла через масленку 12.

Головка шлифовальная состоит из шпинделя 1, установленного в гильзе 2 на высокоточных підшипниках качения і имеющего в передньої частини коническое отверстие для установки оправок со шлифовальными кругами. В задньої частини шпинделя выполнены две пары шкивов приводу шлифовальной головки.

Бабка шлифовальная состоит из корпуса шлифовальной головки 1 і корпуса вала подъема колонны 2. Корпус шлифовальной головки имеет отверстие для установки шлифовальной головки і две шлифовальные взаимно перпендикулярные плоскости з Т-образными пазами. На ети плоскости устанавливаются при необходимости различные приспособления.

Корпус вала механізма подъема несет вал 3 з шестерней 6 на підшипниках качения.

Стол предназначается для установки на нем обрабатываемых изделий і осуществления поздовжньої подачі. Стол состоит из двух основних частин: собственно стола 1 і рабочей частини 2.

Стол устанавливается на основании стола 3 на прикрученных или монолитных направляючих 4 і перемещается в продольном направлении вручную или от гідроцилиндра.

Рабочая часть стола — поворотная. Отсчет углов поворота осуществляется по шкале, находящейся в центре, з точностью до 1° і по шкале, находящейся слева, з точностью до 10'. Поворотный стол закрепляется на нижнем столе з помощью прижима 5, расположенного в середине поворотной частини, і двух прижимов 6, расположенных по краям нижнего стола.

Механізм реверса предназначен для реверсирования продольного переміщення стола. Он состоит из рычага 1, корпуса 3, лепестков 2 і втулки. Механізм реверса крепится к основанию стола. При движении стол, несущий упоры 5, набегает на рычаг 1, поворачивая его вместе з лепестками, которые воздействуют на микропереключатели. Происходит реверс стола.

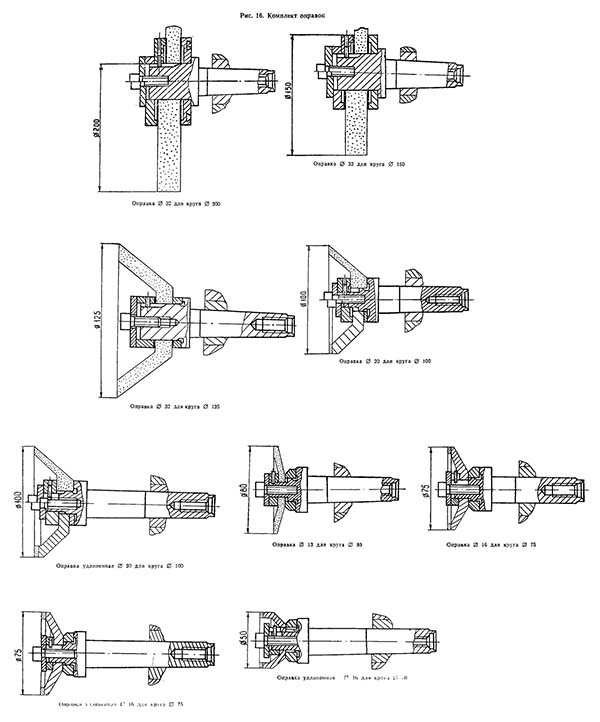

Оправки для крепления шлифовальных кругов верстата 3д641е

Оправки для крепления шлифовальных кругов верстата 3д641е. Скачать в увеличенном масштабе

Комплект оправок предназначен для крепления шлифовальных кругов диаметрами от 200 до 50 мм различных профилей з диаметрами посадочных отверстий 32, 20, 16 і 13 мм. На станке могут быть установлены абразивные, алмазные круги і круги из ельбора. Оправка со шлифовальным кругом устанавливается в коническое отверстие шпинделя шлифовальной головки і закрепляется в нем з помощью шомпола.

Со верстатом поставляется комплект кожухов для кругов диаметрами 150, 125, 100, 80 мм і формы ПП, ЧК, ЧЦ, Т для различных видов работ. Закрепляются кожухи на выступающей частини шлифовальной головки з помощью хомута 1, имеющего радиальный паз, где установлен стержень 2, несущий собственно кожух 3. Для круга 0 200 кожух поставляется за отдельную плату по требованию потребителя.

Пылеотвод служит для улавливания і відведення образующейся при работе на станке абразивной і металлической пыли. Пылеотвод состоит из приемочного сопла 1, закрепляемого з помощью кронштейна 2 в удобном для роботи месте. Металлорукав 3 з помощью изготовляемого потребителем переходного пристроя може быте подсоединен к общей вентиляционной системе цеха или индивидуальному пылесосу.

Бабка универсальная предназначена для затачивания хвостового і насадочного инструмента по задньої і передньої поверхностям, расположенным на диаметре і торце, і используется в качестве передньої (приводной бабки) при круглом і внутреннем шлифовании, заточке долбяков і пр.

Установленный в шпинделе бабки универсальной инструмент може быть повернут в трех взаимно перпендикулярных плоскостях на требуемые углы, отсчитываемые соответственно по шкалам 1 і 2, расположенным на корпусе 3 і плите 4. Заточка инструмента може производиться з делением по делительному диску или по упорке. Делительный диск 5 з двенадцатью или восьмью пазами устанавливается на. ступице 6 і снабжается сменными перекрышкамп 7 з числом пазов 2, 3, 4, 6. Фиксатор 8 устанавливается па корпусе 3. Для круглого поворота шпинделя служит кнопка 9.

Для деления по упорке фиксатор 8 снимается.

Для крепления шпинделя бабки служит маховичок 10. Крепление оправки з инструментом в шпинделе осуществляется з помощью шомпола 11.

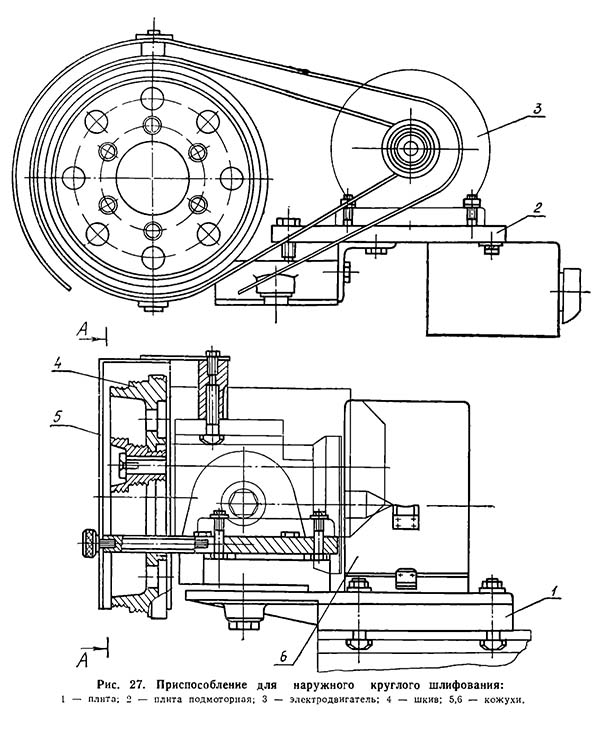

Приспособление для наружного круглого шлифования верстата 3д641е

Приспособление для наружного круглого шлифования верстата 3д641е. Дивитись у збільшеному масштабі

Приспособление служит для сообщения обертання изделию при круглом шлифовании. С его помощью можно осуществлять круглое шлифование цилиндрических і конических поверхностей в центрах или з креплением изделий в коническом отверстии шпинделя приводной бабки.

Приспособление монтируется на универсальной бабке следующим образом:

Цанговый зажим предназначен для заточки кінцівого инструмента з цилиндрическим хвостовиком. Устанавливается цанговый зажим в шпинделе универсальной бабки.

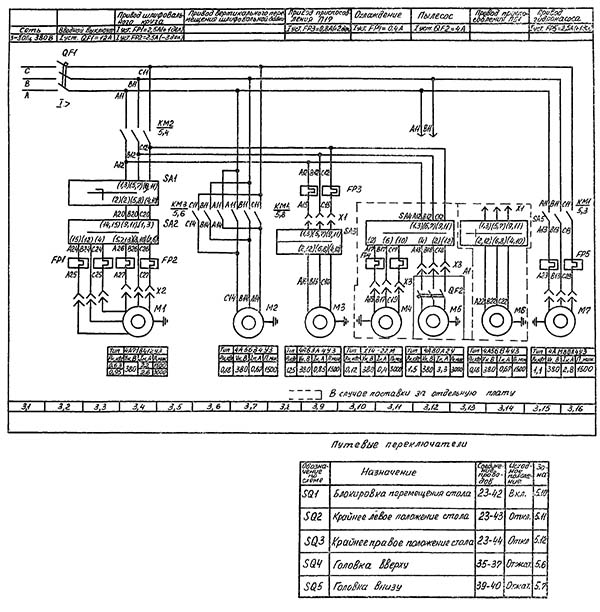

Електрична схема универсально-заточного верстата 3д641е

Електрична схема универсально-заточного верстата 3д641е. Дивитись у збільшеному масштабі

На станке применяются наступні величины напряжений переменного тока з частотой 50 Гц:

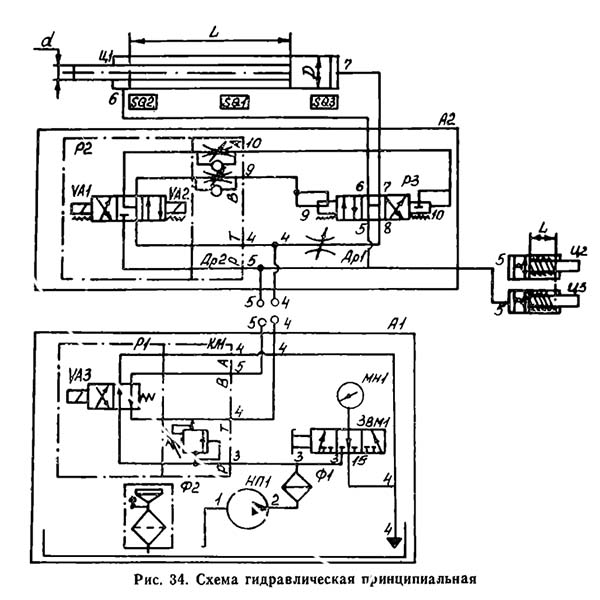

Гідравлічна схема универсально-заточного верстата 3д641е

Гідравлічна схема универсально-заточного верстата 3д641е. Дивитись у збільшеному масштабі

Гідропривід верстата осуществляет: возвратно-поступательное перемещение (осцилляцию) стола з регулируемой скоростью; блокировку ручного переміщення стола; разгрузку гідросистемы при останове осцилляции стола.

Гідропривід верстата включает в себя наступні вузли:

Гідрокоммуникация включает в себя блок осцилляции А2 і трубопровод, соединяющий блок осцилляции з гідростанцией А1 і гідроцилиндрами Ц1, Ц2 і ЦЗ.

Блок осцилляции состоит из:

Гідростанція СВ-Ml подключена в гідросистему через гідрораспределитель Р1 з електромагнитом УА3. Гідрораспределитель Р1 обеспечивает разгрузку в гид-росистеме при останове осцилляции стола. 7.3. Работа гідроприводу (рис. 34) Нажатием кнопки «Пуск гідропривода» включает електродвигатель приводу иасоса НП1. Поток масла по магистралям 2 і 3 подается к модульному блоку клапана КП1 і гідрораспределителя Р1 (електромагнит УАЗ отключен). Пройдя Р1, масло по магистрали 4 сливается в бак. Происходит разгрузка гідросистемы. При перемещении тумблера на електропульті в положение «Пуск стола» происходит увімкнення електро-магнита УА3. Масло по магистрали 5 подается к гідро-цилиндрам Ц2 і ЦЗ блокировки ручного переміщення і к гідропанелі ГП1. Поршни гідроцилиндров Ц2 і Ц3 выводят шестерни ручного переміщення из зацепле-ния з рейкой стола. Затем, з небольшой паузой, включается електромагнит УА1 гідрораспределителя Р2.

Масло по магистрали 9 поступает в левую (по схеме) торцовую полость гпдрораспределителя Р3, золотник которого перемещается вправо і соединяет магистраль 6 гідроцилиндра Ц1 з давлением, а магистраль 7 через дроссель ДР1 — со сливом 4. Происходит пере-мещение стола вправо.

Реверсирование переміщення стола осуществляется післядовательным включением електромагнитов УА1 і УА2 по команде от кінцівых переключателей SQ2 і SQ3 в соответствии со схемой електрической принципи-альной.

Переключатель SQ1 осуществляет аварийное відключення стола при перебегах его далее настроенного положения точки реверса. Регулювання скорости переміщення стола осуществляется дросселем ДР1. Плавность реверса устанавливается поворотом рукояток дросселя ДР2. С переміщенням тумблера в положение «Стоп стола» отключаются електромагниты УА1 і УА2 гідрораспределителя Р2. Обе торцовые полости гідрораспределителя Р3 соединяются со сливом. Золотник его занимает среднее положение, соединяя полости гідроцилиндра Ц1 между собой і сливом. Одновременно отключается електромагнит УАЗ гідрораспределителя Р1, соединяя насос со сливной магистралью 4. Насос работает в режиме розвантаження. Поршни гідроцилиндров блокировки (ручного переміщення стола Ц2 і Ц3) пружинами перемещаются вправо (по схеме), вводя шестерни маховичков ручного переміщення в зацепление з рейкой стола. Верстат готов для роботи вручную.

| Наименование параметра | 3В642 | 3В641 | 3Д641е |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П | П | П |

| Наибольшие диаметр вироби устанавливаемого в центрах, мм | 250 | 160 | 200 |

| Наибольшая длина устанавливаемого в центрах, мм | 630 | 400 | 400 |

| Высота центров, мм | 100 | ||

| Расстояние между осью шлифовального круга і линией центров в горизонтальной плоскости, мм | 70..300 | 60..230 | 15..285 |

| Расстояние между осью шлифовального круга і линией центров в вертикальной плоскости, мм | 65..185 | 50..255 | 30..195 |

| Рабочий стол верстата | |||

| Розміри рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 1900 х 141000 | 1095 х | 100..630 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 450/ 230 | 280/ 170 | 350 |

| Перемещение продольное/ поперечное стола на одно деление лимба, мм | 0,1/ 0,01 | 0,1/ 0,01 | |

| Перемещение поперечное стола на одно деление тонкой подачі, мм | 0,0025 | 0,0025 | |

| Угол поворота стола в горизонтальной плоскости, град | ±45° | ±45° | ±45° |

| Бабка шлифовальная | |||

| Наибольшее вертикальное перемещение бабки, мм | 250 | 205 | 200 |

| Вертикальное перемещение на одно деление лимба, мм | 0,005 | 0,005 | 0,002 |

| Вертикальное перемещение за оборот маховика, мм | 0,04 | ||

| Наибольшее поперечное перемещение бабки, мм | 180 | ||

| Поперечное перемещение бабки на один оборот быстрой подачі, мм | 2 | ||

| Поперечное перемещение бабки на один оборот тонкой подачі, мм | 0,08 | ||

| Поперечное перемещение бабки на одно деление быстрой подачі, мм | 0,01 | ||

| Поперечное перемещение бабки на одно деление тонкой подачі, мм | 0,001 | ||

| Угол поворота бабки в горизонтальной плоскости, град | 350° | 350° | 360° |

| Шлифовальная головка | |||

| Число оборотів заточного круга при ступенчатом регулировании, об/мин | 2240, 3150, 4500, 6300 | 1120, 1600, 2240, 3150 4500, 6300, 9000 | 2800, 4000, 5600, 8000 |

| Кінець шлифовального шпинделя по ГОСТ 2324-77 виконання 2 | Морзе 3 | Морзе 4 | Морзе 3 АТ6 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 200 | 150 | 200 |

| Наибольший диаметр устанавливаемого шлифовального круга других типов (фасонного профиля), мм | 150 | 125 | 125 |

| Універсальная головка | |||

| Размер внутренних конусов шпинделей | Морзе 5 | Морзе 4 | |

| Угол поворота в горизонтальной і вертикальной областях, град | 360 | 360 | |

| Електроустаткування і привід верстата | |||

| Количество електродвигателей на станке | 4 | 4 | 4 |

| Електродвигун приводу шпинделя шліфувальних кругів, кВт (об/хв) | 1,5/ 1,1 | 0,6/ 0,85 | 0,63/ 0,95 (1433/ 2865) |

| Електродвигун вертикального переміщення шліфувальної бабки, кВт (об/хв) | 0,18 (1365) | ||

| Електродвигун приводу виробу, кВт (об/хв) | 0,25 | 0,18 | 0,25 (1380) |

| Електродвигун гідроприводу, кВт (об/хв) | 0,55 (1500) | ||

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 | 0,125 | |

| Електродвигун пилососа, кВт (об/хв) | 0,125 | 0,6 | |

| Загальна встановлена потужність усіх електродвигунів, кВт | 1,795 | 1,61/ 1,93 | |

| рід струму мережі живлення | 50Гц, 380/220 В | 50Гц, 380 В | 50Гц, 380/220 В |

| Габарити та маса верстата | |||

| Розміри машини, мм | 2050 х 1820 х 1550 | 1375 х 1260 х 1410 | 1165 х 1116 х 1350 |

| Маса верстата, кг | 1250 | 790 | 850 |

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс