Виробник заточувального верстата для черв'ячних фрез 3А662 - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Заточний напівавтомат 3А662 розроблений Вітебським СКБ ЗШ та ЗС (конструктор В. О. Сітов).

Напівавтомат 3А662 призначений для початкового заточування та переточування черв'ячних фрез, а також спеціальних насадних та хвостових черв'ячних фрез з правим та лівим напрямками стружкових канавок.

На напівавтоматі 3А662 можливі заточування та доведення черв'ячних фрез із швидкорізальних сталей та твердого сплаву абразивними та алмазними колами з охолодженням або всуху з відсмоктуванням абразивного пилу.

Точність заточування черв'ячних фрез з кутом підйому гвинтових стружкових канавок до 6 ° забезпечується за технічними вимогами класу АА ГОСТ 9324-60. Точність заточування багатозахідних черв'ячних фрез (w > 6°) забезпечується за всіма параметрами (крім відхилення від радіальності передньої поверхні) за технічними вимогами класу А ГОСТ 9324-60, а відхилення від радіальності передньої поверхні фрез збільшується в порівнянні з вимогами класу А ГОСТ 9324- 60 пропорційно збільшення різницевих кутів.

Безступінчасте регулювання переміщення санок шліфувальної головки в межах 0,5-12 м/хв задовольняє вимоги заточування фрез всіх типорозмірів, що відповідають характеристиці верстата.

Поворот фрези на кут спіралі стружкових канавок здійснюється за допомогою жорсткого кінематичного зв'язку від руху шліфувальних санок через механізм утворення спіралі та гітару точних змінних шестерень.

Кінематичний ланцюг утворення спіралі має механізм автоматичної вибірки люфтів, що забезпечує високу точність заточування.

Для підвищення точності заточування фрез із крутими спіралями стружкових канавок (більше 6°) на верстаті передбачено виправлення шліфувального кола по криволінійному профілю.

Виправлення шліфувального кола проводиться автоматично, в циклі верстата.

Поворот фрези від однієї стружкової канавки до іншої (поділ) здійснюється за допомогою гідромотора з фіксацією по ділильному диску.

Змащування поверхонь верстата, що труться, — автоматичне від гідросистеми.

Верстат 3А662 комплектується односторонніми точними ділильними дисками з числом поділів, що забезпечує заточування всього діапазону стандартних фрез. За додаткову плату можуть поставлятись диски з іншими числами поділок.

Гідравліка верстата винесена за його межі і змонтована на окремій гідростанції, що виключає зайві вібрації та температурні коливання верстата.

Всі вузли верстата 3А662 виконані як окремі агрегати, що полегшує їхнє складання та ремонт.

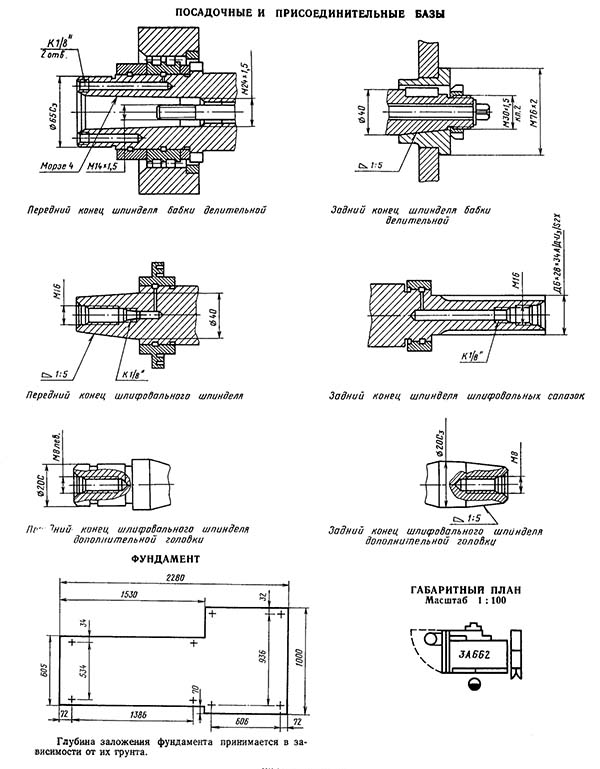

Основні розміри та посадкові місця заточувального верстата 3А662

Основні розміри та посадкові місця заточувального верстата 3А662. Завантажити у збільшеному масштабі

Фото заточувального верстата для черв'ячних фрез 3а662

Фото заточувального верстата для фрез черв'ячних 3а662. Завантажити у збільшеному масштабі

Фото заточувального верстата для черв'ячних фрез 3а662

Фото заточувального верстата для черв'ячних фрез 3а662

Розташування органів керування заточувальним верстатом 3А662

Розташування органів керування заточувальним верстатом 3А662. Завантажити у збільшеному масштабі

Кінематична схема заточного верстата 3А662

Схема кінематична заточного верстата 3А662. Скачать в увеличенном масштабе

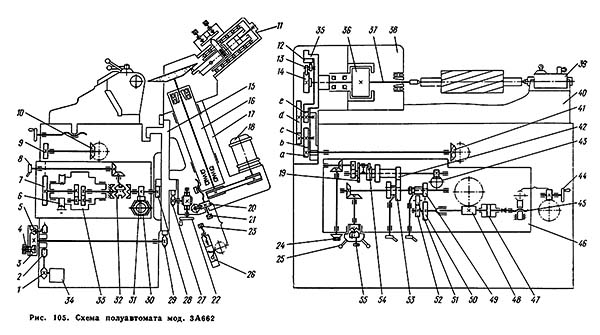

Все основні вузли напівавтомату выполнены в виде окремих агрегатов і смонтированы на станине или установлены рядом. Станина 1 напівавтомату (рис. 105) коробчатого сечения. По плоской і П-образной направляющим на задньої стенке станины в продольном направлении перемещаются шлифовальные салазки 15, осуществляющие продольную подачу при шлифовании. На салазках закреплена шлифовальная бабка 17 з електродвигуном приводу шлифовального круга 18. Шлифовальная бабка може поворачиваться в вертикальной плоскости по круговым направляющим салазок для установки оси шлифовального круга на угол наклона стружечных канавок. По направляющим станины в поперечном направлении вручную з помощью гвинта і гайки перемещаются поперечные салазки 40, несущие бабку вироби 38 і заднюю бабку 39. Бабка вироби установлена на поперечных салазках неподвижно. Задня бабка перемещается по направляющим салазок вручную. В окне передньої стенки станины установлен механізм подачі і спирали 46. Механізм правки 11 размещен на шлифовальной бабке. Справа от напівавтомату на фундаменте установлена гідростанція, а над ней размещен електрошкаф з пультом керування. Бак для СОЖ з магнитным сепаратором і насосом для її подачі в зону обробки расположен у левого торца станины под гітарою налаштування. Для защиты от разбрызгивания рабочая зона закрыта екраном, откидывающимся при загрузке верстата. Смазка основних механізмов верстата і направляючих централизована і осуществляется от сливной магистрали гідропривода.

Шлифовальный шпиндель смонтирован на підшипниках качения. Вращение шпиндель получает от електродвигуна через плоскоременную передачу со сменными шкивами. Перемещение шлифовальной головки 16 вдоль своей оси, необходимое для подачі круга на алмаз при правке, осуществляется от гідроцилиндра 26 через храповой механізм 20 і винт 21 з гайкой. Величина подачі регулируется переміщенням упора 23. Ручную подачу головки производят вращением гвинта 21 за квадрат. Поворот шлифовальной бабки осуществляется вращением маховика 22 через червячную пару і звездочку 27, обкатывающуюся по ланцюги, закрепленной на корпусе салазок. Возвратно-поступательное перемещение шлифовальных салазок происходит от гідроцилиндра 30, шток которого нерухомо закреплен в станине, а корпус перемещается в призматических направляючих. На гідроцилиндре закреплена рейка, находящаяся в зацеплении з шестерней 31, посаженной на одном валу з реечной шестерней 28, которая зацепляется з рейкой на шлифовальных салазках.

Величину ходу шлифовальных салазок настраивают упорами на диске 3, расположенном на передньої стенке станины. Один упор, определяющий крайнее левое положение салазок, — нерегулируемый; второй упор 4 переставляют по диску 3 в зависимости от длины ходу салазок. Звездочка 29 находится в зацеплении з ланцюгю, натянутой на корпусе салазок і вращается при перемещении післядних. Упоры в крайних положениях салазок поворачивают рычаг 5, закрепленный на звездочке 2, і через цепную передачу перебрасывают золотник 34 гідропанелі реверса шлифовальных салазок. Шпиндель 37 бабки вироби вращается в підшипниках качения. Шпиндель поворачивается при делении, заточке фрез з винтовыми канавками, круговой подаче фрезы для снятия припуска і налаштуванні. Деление производится при выходе шлифовального круга из канавки фрезы вправо. При реверсе руху каретки выдается команда на реверс гідродвигуна 36. Гідродвигатель поворачивает делительный диск 14 до тех пор, пока фиксатор 13, выведенный из паза затылком делительного диска, не западет в следующий паз і не включит конечный выключатель 12, который подает команду на реверс гідродвигуна, і рабочая поверхность очередного зуба прижмется к зубу фиксатора. Скорость деления регулируется дросселем.

При заточке червячных фрез з винтовыми канавками рух на шпиндель передається от рейки, через реечную шестерню 28, шестерни диференціала 33, цилиндрические шестерни 7 і 9, конические шестерни 10 і 41, сменные шестерни а, b, с, d, e і шестерню 35, связанную через фиксатор і делительный диск 14 со шпинделем. При заточке фрез з прямыми канавками з помощью рукоятки 8 зубчатая муфта 32 отключает реечную шестерню і фиксирует ведущую шестерню диференціала на корпусе.

Круговая подача осуществляется гідроцилиндром 43, на штоке которого нарезана рейка. Рейка поворачивает реечную шестерню, посаженную на одном валу з водилом собачки 54 храпового механізма. Храповое колесо связано з блоком шестерен 42, от которых вращение через подвижный блок шестерен 53 передається на реверсивный трензель 49, 50, 51, 52, червяк 48, червячное колесо 6 (на корпусе диференціала) і далее по ланцюги спиралеобразования.

При заточке фрез з правыми стружечными канавками в зацеплении находятся шестерни 49 і 50; при заточке фрез з левыми стружечными канавками — шестерни 49, 51 і 52. Одновременно в гітару сменных шестерен вводят паразитную шестерню. Величина круговой подачі регулируется поворотом рукоятки 24, поворачивающей диск-перекрышку 19 храпового механізма, і перебором, расширяющим диапазон подач. Команда на подачу дается от счетчика числа зубьев затачиваемой фрезы на пульті керування. Ручную подачу производят маховичком 25 через конические шестерни і далее по ланцюги автоматичною круговой подачі. При ручной подаче кнопка 55, находящаяся в центре рукоятки, должна быть вдвинута. Выборка зазоров в ланцюги спиралеобразования осуществляется осевым переміщенням червяка 48, связанного з поршнем 47. Величину переміщення червяка регулируют упором 45 з помощью маховичка 44. При реверсе шлифовальных салазок изменяется направление переміщення червяка 48.

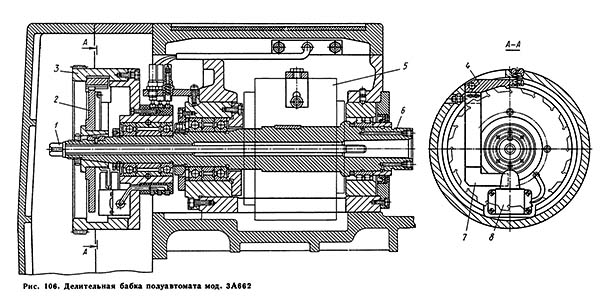

Ділильна бабка заточного верстата 3А662

Ділильна бабка заточного верстата 3А662. Скачать в увеличенном масштабе

Конструкція бабки вироби показана на рис. 106. В передньої опоре нагрузка воспринимается двухрядным роликовым подшипником з коническим отверстием; в задньої опоре установлены з предварительным натягом два радиально-упорных підшипника. В переднее коническое отверстие шпинделя вставляют центр или хвостовик оправки і затягивают шомполом 1. На шпинделе установлена шестерня 3, связанная через фиксатор 4 з делительным диском 2. Делительный диск в процессе заточки прижимается к фиксатору при помощи гідродвигуна 5, ротор которого закреплен на шпинделе. При делении гідродвигатель получает обратное вращение до тех пор, пока фиксатор не западет в очередной зуб і з помощью пластины 7 не включит конечный выключатель 8, подающий команду на реверс гідродвигуна.

Шлифовальная бабка заточного верстата 3А662

Шлифовальная бабка заточного верстата 3А662. Скачать в увеличенном масштабе

Конструкція шлифовальной бабки показана на рис. 107. Шпиндель 5 наклонен на угол 20° к вертикальной плоскости. Передний подшипник шпинделя — двухрядный роликовый з оригинальным наружным кольцом 3. В задньої опоре имеются два радиально-упорных підшипника, установленных з постоянным натягом пружинами 7. Внутренние кольца підшибників закреплены гідропрессовыми втулками 1 і 6. Вращение шпиндель получает от фланцевого електродвигуна 9 через плоскоременную передачу. Натяжение ремня осуществляется переміщенням електродвигуна 2 з помощью гвинта 8. Шлифовальная головка 4 перемещается от гідроцилиндра, плунжер которого 13 несет собачку 12, поворачивающую храповик 14, посаженный на винте 11. Винт, вращаясь, перемещает разрезную гайку 9, закрепленную в кронштейне 10, жестко связанном со шлифовальной головкой 4. Величину переміщення устанавливают упором.

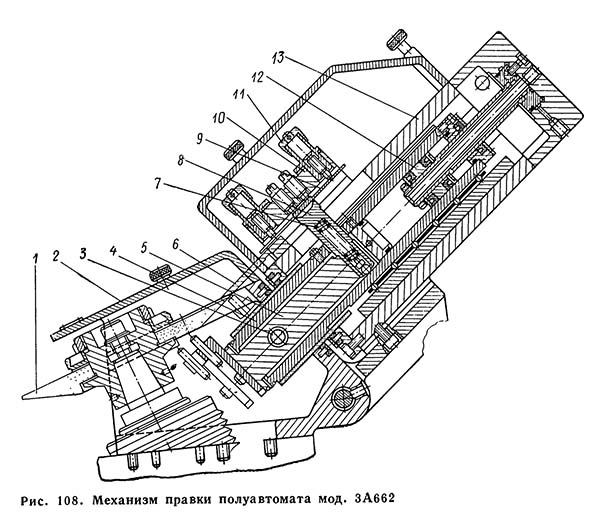

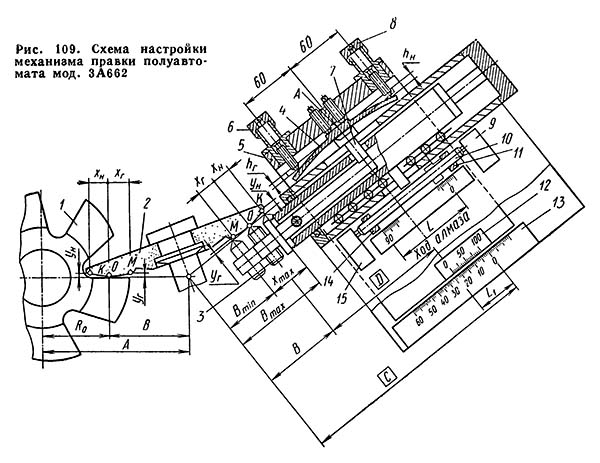

Механізм правки заточного верстата 3А662

Механізм правки заточного верстата 3А662. Скачать в увеличенном масштабе

Правка круга осуществляется механізмом (рис. 108), обеспечивающим как прямолинейную, так і криволинейную правку круга. Возвратно-поступательное перемещение алмазного карандаша относительно образующей шлифовального круга 1 осуществляется ползуном 4, выполненным в виде подвижного гідроцилиндра при нерухомому штоке з поршнем 12, Ползун 4, перемещаясь по направляющим качения, несет рычаг 5, имеющий возможность поворачиваться вокруг оси 3. Один конец рычага через щуп 8 поджат пружиной к копиру 9, представляющему собой пластину. На другом кінці рычага 5 имеется алмазный карандаш. Пластина 9 закреплена в кассете 10 і деформируется микрометрическими гвинтами 7 і 11. Кассета 10 з копиром закреплена в Т-образных пазах корпуса 13 механізма; її можно переставлять по шкале при наладке. Выверку алмаза производят по шаблону 6. Ход ползуна ограничивается упорами 11 і 14 (рис. 109), переставляемыми по штанге 10, нажимающей на конечные выключатели 9 і 15 в крайних положениях ползуна, несущего щуп 7.

Схема налаштування механізма правки заточного верстата 3А662

Схема налаштування механізма правки верстата 3А662. Скачать в увеличенном масштабе

Перед налаштуванням механізма правки необходимо полностью ввести шлифовальный круг 2 в канавку затачиваемой фрезы 1, для того чтобы определить величину А по шкале на неподвижных салазках. Зная величины А і Rо определяем величину 5. Кассету 5 устанавливают на корпусе механізма правки по шкале 13 і нониусу 12 на величину L1 = С — D — B = 136,3 — В. При такой налаштуванні при прохождении щупом 7 точки А обеспечивается прохождение алмаза 3 через точку О. С помощью упоров 11 і 14 настраивают величину ходу алмаза таким образом, чтобы в крайних положениях алмаз выходил из круга дальше точки М на 3—5 мм. Затем определяют координаты точок К і М на шлифовальном круге, по которым з помощью прилагаемых к верстату таблиц определяют величины прогибов hн і h1 копира 4. Величины прогибов устанавливают микрометрическими гвинтами 6 і 8.

Определение координат точок К і М производят следующим образом: а) определяют разностные углы б в плоскостях, параллельных оси фрезы і отстоящих от точки О на 1,5т:

Для заточки фрез з малым шагом і большим углом подъема винтовых стружечных канавок модулем до 8 мм в комплекте верстата предусмотрена дополнительная шлифовальная бабка, устанавливаемая на кожухе основной шлифовальной головки (рис. 110). Дополнительная шлифовальная бабка состоит из основания 4 і корпуса 3, в расточке которого установлена шлифовальная головка 1. Шлифовальный шпиндель 2 вращается в опорах качения. Привід шпинделя осуществляется от електродвигуна мощностью 0,4 кВт через плоскоременную передачу. Бабка имеет возможность работать кругами з углом профиля 15—20°, для чего предусмотрен поворот корпуса 3 относительно основания. Правка круга производится универсальным механізмом з заменой алмазодержателя. Насадные червячные фрезы затачиваются на центровых і хвостовых оправках. Для правки алмазных кругов к верстату можно заказать специальное пристрій, которое закрепляют на поперечных салазках. Правку алмазного круга производят методом шлифования абразивным кругом типа ПП.

Полуавтомат имеет следующий автоматический цикл роботи (см. рис. 105). После нажатия кнопки «Цикл» шлифовальные салазки перемещаются влево. В крайнем левом положении происходит реверс салазок і одновременно реверс механізма выборки зазоров в ланцюги спиралеобразования. При достижении салазками крайнего правого положения происходит очередной реверс механізма выборки зазору і деление. После деления шлифовальные салазки снова начинают рух влево. По команде счетчика зубьев осуществляется круговая подача. После отработки определенного числа подач, устанавливаемого на другом счетчике, післядний подает команду на выхаживание без подачі. После окончания выхаживания, продолжительность которого устанавливается третьим счетчиком, шлифовальные салазки останавливаются в крайнем правом положении, отключается вращение шлифовального круга і подача СОЖ. В соответствии з периодичностью, установленной на счетчике, происходит правка круга. При правке шлифовальные салазки находятся в крайнем правом положении. В кінці правки конечный выключатель дает команду на продолжение цикла роботи верстата.

Настройку напівавтомату, подготовку его к работе і работу производят в следующей післядовательности:

К верстату поставляют комплект из 39 шестерен. При заточке фрез з левыми стружечными канавками в гітару сменных шестерен вводят паразитную шестерню. При заточке фрез з прямыми канавками рукоятку 8 переключают в положение «Прямые канавки». На шпиндель устанавливают шлифовальный круг. Перед установкой круг вместе з фланцами должен быть тщательно отбалансирован і подрезан (см. рис. 109). Подрезку круга делают для избежания повреждения алмаза при правке. С помощью сменных шкивов устанавливают необходимую скорость обертання шлифовального круга. Шлифовальную бабку поворачивают на угол подъема стружечных канавок. Рукоятку 8 (см. рис. 105) устанавливают в соответствии з направлением стружечной канавки. Механізм правки настраивают на прямолинейную или криволинейную правку, включают гідравлику і вращение шлифовального круга. Упором 28 устанавливают величину подачі шлифовального круга на алмаз. При положении переключателя «Правка вне цикла» дросселем устанавливают необходимую скорость переміщення алмаза, круг подводят до касания з ним, включают подачу СОЖ і производят правку круга. Поворотом крана на гідропанелі включают продольную подачу на малой скорости і устанавливают длину ходу шлифовальных салазок з учетом выхода круга на деление. Устанавливают необходимую скорость подачі і отключают гідравлику. Одновременным ручным переміщенням поперечных салазок рукояткой 10 і поворотом фрезы маховичком 30 шлифовальный круг заводят в канавку фрезы на величину Л, выбранную при наладке механізма правки, і переднюю поверхность фрезы подводят до касания со шлифовальным кругом. Рукояткой 29 устанавливают величину круговой подачі в соответствии з номограммой, расположенной на делительной бабке. Счетчиками на пульті керування устанавливают периодичность подачі — число зубьев, після обробки которых происходит круговая подача; количество подач, необходимое для снятия припуска, получаемое как частное от деления величины припуска на величину круговой подачі; периодичность правки. Продолжительность выхаживания (один-три оборота фрезы) устанавливают переключателем на пульті керування. Переключатель правки устанавливают в положение «Правка в цикле». После увімкнення кнопкой «Цикл» автоматичного цикла роботи верстата з помощью маховичка 49 регулируется механізм выборки зазору, обеспечивающий равномерный съем металла при шлифовании в обоих направлениях. Для фрез з левыми стружечными канавками маховичок 49 вращают в сторону наибольшего направления искр при заточке, для фрез з правыми стружечными канавками — в обратную сторону, до установления одинакового потока искр в обоих направлениях.

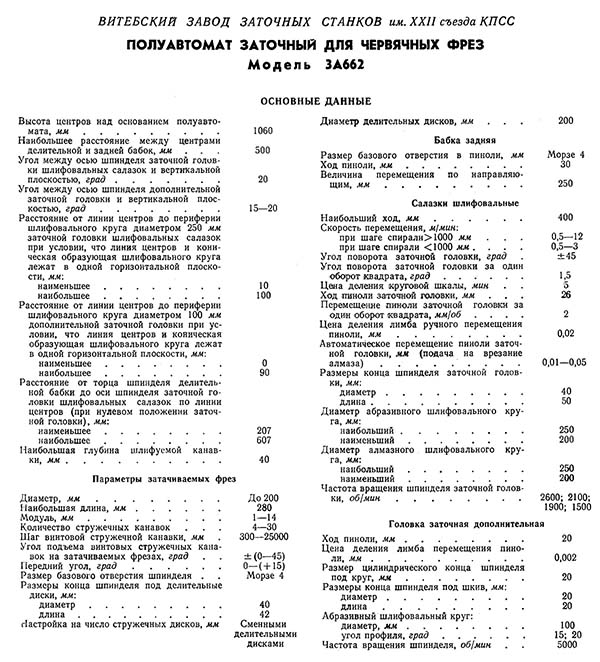

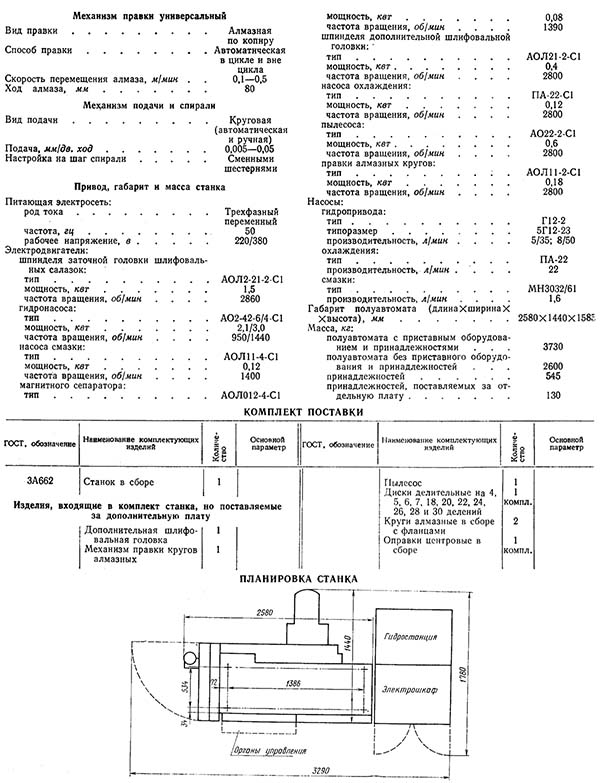

Технічні характеристики заточного верстата 3а662

Технічні характеристики заточного верстата 3а662. Скачать в увеличенном масштабе

Технічні характеристики заточного верстата 3а662

Технічні характеристики заточного верстата 3а662. Скачать в увеличенном масштабе

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс