Виробник універсального заточувального верстата 3А64М - Вітебський завод заточувальних верстатів, Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Заточувальний верстат 3А64М відрізняється від попередньої моделі 3А64 двошвидкісним електродвигуном, наявністю універсальної шліфувальної головки та системи видалення пилу. Верстат був замінений на більш досконалу модель - 3А64Д .

Універсальні заточувальні верстати 3А64М призначені для заточування основних видів ріжучого інструменту: різців, фрез, зенкерів тощо з інструментальної сталі, твердого сплаву абразивними колами діаметром до 250 мм і довжиною до 650 мм.

Універсально-заточувальні верстати моделей 3А64М можна користуватися для заточування інструментів звичайними шліфувальними колами. Для заточування твердосплавного інструменту застосовують шліфувальні круги з карбіду кремнію.

Універсально-заточувальний верстат 3А64М призначений для заточування як основних видів металорізальних інструментів з інструментальної сталі або з твердого сплаву, так і дереворізального інструменту - збірних і цільних, насадних і кінцевих фрез, свердлів, фрезерних ланцюжків, шипорізних ножових головок та ін. дереворізального інструменту необхідно застосовувати спеціальні пристрої.

Область використання універсально-заточувальних верстатів розширюється пристроями, що додаються до них:

На підприємствах лісопильної та деревообробної промисловості верстатів застосовується для заточування твердосплавного дереворізального інструменту: фрез, свердлів, ножів за ГОСТ 14956-75 та пилок за ГОСТ 9769-79.

Верстат пристосований для круглого (зовнішнього та внутрішнього) та плоского шліфування. Всі рухи при заточуванні інструменту та налаштуванні верстата виконуються вручну. Верстат виконаний з вертикальним переміщенням шліфувальної головки, поздовжнім та поперечним переміщенням столу.

На станині коробчатої форми на направляючих за допомогою ходового ггвинта переміщається хрестовий супорт, а разом з ним і стіл у поперечному напрямку. Поворотно-поступальне поздовжнє переміщення стіл робить за роликами, покладеними між напрямними столу та супорту. Ролики зібрані в ланцюзі, щічки яких оберігають ролики від поперечного усунення. Переміщення столу в поздовжньому та поперечному напрямках здійснюється вручну. Для повільного переміщення стола передбачено планетарний механізм. Величина поздовжнього ходу регулюється упорами, які легко встановлюються в необхідному положенні. Поворот верхньої частинини столу служить для шліфування конусів і заточування кромок, що ріжуть, розташованих під кутом до осі інструменту.

На станині між поперечними направляючими санчат супорта жорстко укріплена горловина, в якій вміщена гільза, що переміщується вертикально вручну маховиком. У гільзі вміщено колону, на верхній частинині якої встановлено шліфувальну головку. У корпусі шліфувальної головки на двох парах шарикопідшипників вміщено шпиндель. На обох кінцях шпинделя є конічні шийки, у яких встановлюють фланці шліфувальних кругів. Привід шпинделя здійснюється пропущеним усередині колони плоским ременем електродвигуна, укріпленого на колоні і обертається разом з нею навколо вертикальної осі. Різноманітні заточувальні та шліфувальні роботи виконують на верстаті за допомогою різних знімних пристроїв.

Верстати універсально заточувальні 3А64М мають литу чавунну станину, це підвищує точність обробки і зменшує коливання, викликані при обробці деталі. Додатково на верстати можна поставити синусну плиту для закріплення заготовок, пристрій для заточування по радіусу різців і кінцевого багатолезового інструменту, пристрій для зовнішнього круглого шліфування, для внутрішнього шліфування, для заточування право- і ліворізальних зенкерів і т.д.

Верстати мають такі основні вузли: станину, колону, супорт, шліфувальну головку, механізм підйому шліфувальної головки, планетарний редуктор, систему охолодження.

Верстат складається із станини, супорта, що включає нижні та верхні санки з поворотним столом, і шліфувальної головки, встановленої на колонці механізму вертикальної подачі. Шпиндель шліфувальної головки виконаний двостороннім із двома конусними гніздами для встановлення змінних оправок із шліфувальними колами. Оправлення кріпляться в гнізді шпинделя і виштовхуються з нього накидною гайкою.

Для захисту від розбризкування охолоджувальної рідини та відведення її в бак використовують спеціальну огорожу.

Робоче місце залежно від характеру роботи може бути або попереду верстата, або зліва або праворуч, відповідно до чого розміщені органи керування.

Привід шпинделя шліфувальної головки здійснюється через клинопасовий редуктор і плоскочасну передачу від двошвидкісного електродвигуна, укріпленого на кронштейні. Кронштейн може переміщатися колонкою, що дозволяє регулювати натяг плоского ременя. Насаджений на вал електродвигуна двоступінчастиний шків забезпечує обертання шпинделя зі швидкістю 4500 і 6300 об/хв або 2240 і 3150 об/хв залежно від кількості обертів валу електродвигуна (2850 і 1420 об/хв). Обертання шпинделя шліфувальної головки повинно бути за годинниковою стрілкою з торця укороченої сторони шпинделя.

Заточування збірних фрез (ножових головок) та іншого насадного інструменту найчастіше виконують на оправці, укріпленій у центрах верстата. При заточуванні збірних фрез з ножами, що мають прямолінійну кромку ріжучу, в якості розподільного пристрою застосовують упор, розташований на столі верстата. При заточуванні ножів шипорізних ножових головок упор зміцнюють на колонці так, щоб передня грань ножа у леза ковзала по опорній поверхні упору (рис. 67). Такий спосіб заточування забезпечує сталість заднього кута та розташування ріжучих кромок ножів на колі різання одного діаметра. При цьому шліфувальну головку на колонці необхідно розгорнути на 1° для того, щоб шліфувальне коло стикалося із задньою гранню ножа тільки в одному місці.

Верстати 3А64 та 3А64М після модернізації також можуть бути використані для алмазного заточування дереворізального інструменту, оснащеного пластинками з твердого сплаву.

Модернізація (за проектом ЕНІМС та СКБ-13 м. Вітебська) полягає у заміні шліфувальної голівки нової більш точної та жорсткої, у виготовленні механізму тонкої поперечної подачі та пристрою підведення змащувально-охолоджуючої рідини в зону різання.

На верстаті 3А64Д можна заточувати твердосплавний дереворізальний інструмент як шліфувальними колами з карбіду кремнію, так і алмазними колами.

Верстат мод. 3А64М пристосований для заточування твердосплавного інструменту шліфувальними колами всуху, з відсмоктуванням пилу.

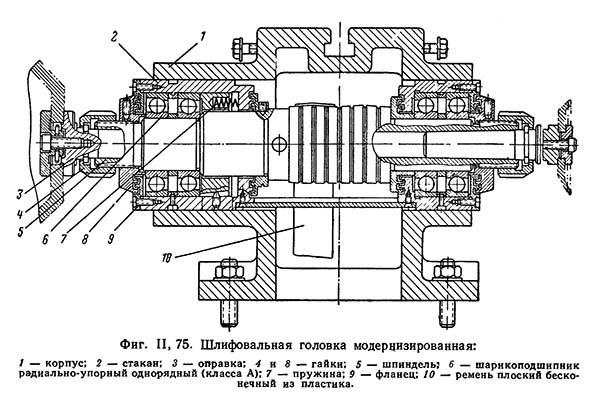

Шпиндель шліфувального кола встановлений на радіально-упорні шарикопідшипники (рис. 7) класу точності А, попередній натяг яких здійснюється установкою кілець розпірних різної ширини.

Чотири ступені швидкості обертання шліфувального кола, що забезпечуються двошвидкісним електродвигуном підвищеної потужності (див. табл. 1 додатка), дозволяють вибирати та встановлювати оптимальні режими різання при різних роботах.'

До верстата додаються:

Пристрої верстата, що не входять до комплекту:

Пристосування, що встановлюються на верхній площині поворотного столу, закріплюються за допомогою болтів із Т-подібними головками.

Як видно з переліку пристроїв, на верстатах можна проводити, крім заточувальних операцій, також зовнішнє, внутрішнє та плоске шліфування.

Кліматичне виконання та категорія розміщення верстатів, окремо розташованого обладнання та приладдя відповідає ГОСТ 15150-69 для поставки в райони:

з помірним кліматом – УХЛ4;

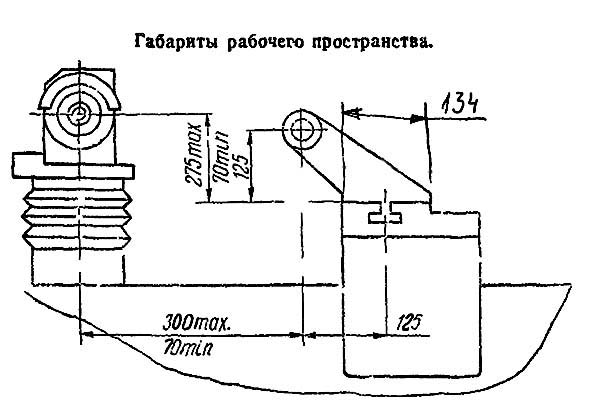

Габаритні розміри робочого простору верстата 3а64м

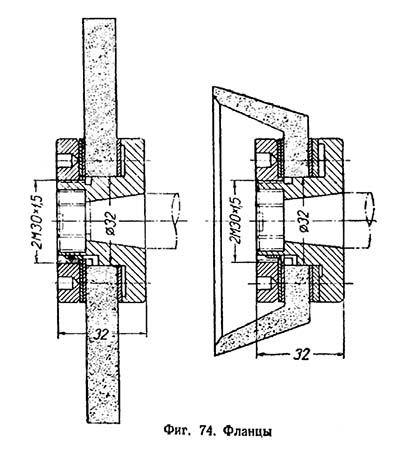

Фланці універсально-заточувального верстата 3А64м

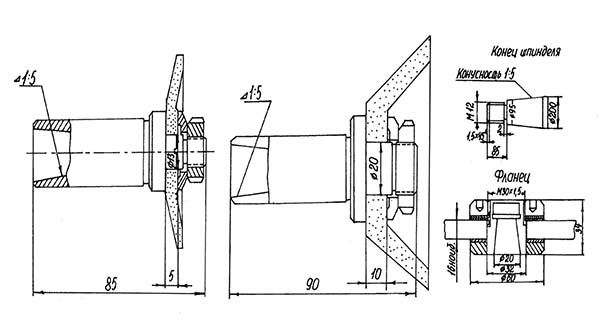

Основні розміри та посадкові місця верстата 3а64м

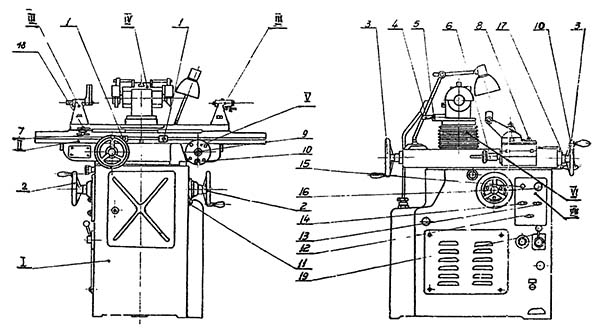

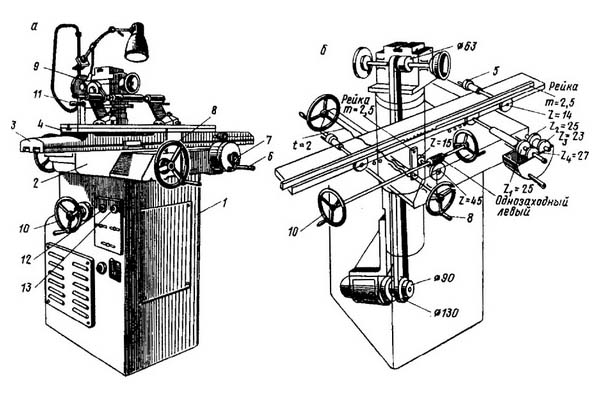

Фото заточувального верстата 3а64м

Розташування органів керування заточувальним верстатом 3а64м

Розташування органів керування заточувальним верстатом 3А64М. Завантажити у збільшеному масштабі

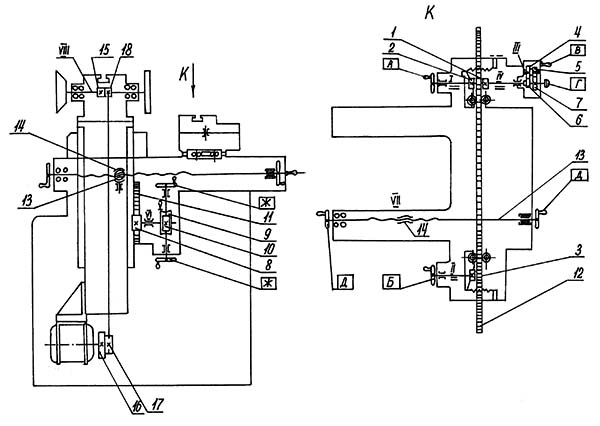

Кінематична схема заточувального верстата 3а64м

Кінематична схема заточувального верстата 3а64м

Схема кінематична заточувального верстата 3А64М. Завантажити у збільшеному масштабі

Кінематичні ланцюги виконують такі робочі та настановні рухи:

Обертання заточувального шпинделя проводиться від двошвидкісного електродвигуна потужністю 1,0 – 0,75 кВт із числом оборотів 2850 і 1420 хв-1. Насаджений на вал електродвигуна шків двоступінчастиний 16,17. Кожному щаблі відповідає певна швидкість 2900 та 5820 хв-1 або 2000 та 4020 хв-1 (16,15).

Поздовжнє переміщення столу здійснюється вручну.

Ручне переміщення здійснюється обертанням одного з трьох маховичків А, Б, В, два з яких (А і Б) розташовані з заднього боку супорта ліворуч і праворуч: на осях цих маховиків сидять рейкові шестерні 1, 2 і 3, що зчіплюються з рейкою 12, закріпленою на верхньому столі. Третій маховичок, розташований спереду супорта, служить для тонкого переміщення столу. У маховичок вбудована планетарна передача, 5, 6, 4 з передавальним ставленням 1: 7.

Перемикання швидкості переміщення стола виконується кнопкою Р.

Поперечное перемещение суппорта стола осуществляется вращением маховичка Д, сидящего на винте 13 і перемещающегося вместе з суппортом относительно передвижной самоустанавливающейся гайки 14, закрепленной в станине. Винт 13 имеет маховички Д з обоих концов – для удобства обслуживания верстата.

Вертикальное перемещение шлифовальной головки осуществляется подъемом колонки. Вращением маховичка Ж приводится во вращение однозаходный левый червяк 10, передающий рух через червячное колесо 9 реечной шестерне 8, сидящей з ним на одном валу. Реечная шестерня 8 перемещает рейку 11, а вместе з ней колонку з укрепленной на ней шпиндельной головкой.

Шлифовальная головка заточного верстата 3А64М

Шлифовальная головка заточного верстата 3А64М. Скачать в увеличенном масштабе

Модернизация заточного верстата 3а64 проведена в соответствии з Типовым проектом модернизации универсально-заточных верстатів моделі 3А64 і 3А64М, ЦНИИТМАШ, М., 1963.

После проведенной модернизации универсально-заточные верстати мод. 3а64 і 3а64м могут использоваться для заточки алмазными і абразивными кругами з охолодженням і всухую.

При модернизации етих верстатів сделано следующее:

В конструкції шлифовальной головки з целью повышения жесткости і точності шпинделя увеличены диаметры посадочных шеек под підшипники, а в его опорах установлены радиально-упорные підшипники класса А.

Для выбора зазоров і сохранения точності обертання наружные кольца підшибників левой опори подпружинены. При модернизации применена улучшенная конструкция лабиринтного уплотнения підшибників шпинделя.

Оправки шлифовальных кругов сажаются в шпиндель на внутренний конус, что обеспечивает более жесткое крепление по сравнению з креплением круга на наружном конусе шпинделя.

С целью уменьшения вибрации рекомендуется приводить шлифовальный круг не клиновыми, а плоским бесконечным ремнем, предпочтительно из пластика; такие ремни отличаются более равномерной толщиной по всей длине, обладают большей еластичностью і долговечностью, чем прорезиненный плоский ремень.

Для уменьшения вибраций, возникающих при работе верстата, ротор двигуна приводу шлифовальных кругов подвергается тщательной динамической балансировке.

При модернизации в верстат встраивается узел охлаждения, а для защиты от разбрызгивания охлаждающей жидкости, сбора і відведення її в бак служит специальное ограждение. С етой же целью используется спеціальний закрытый кожух для шлифовального круга.

Cклад наладочных і настроечных операций зависит от вида і конструкції инструмента, конструкції приспособления, вида операции (перехода) технологического процесса алмазной обробки пил з зубьями, оснащенными пластинками из твердого сплава.

В общем случае технологический процесс алмазной обробки пил з зубьями, оснащенными пластинками из твердого сплава включает в себя наступні операции: шлифование зубьев пилы по диаметру з припуском на заточку; шлифование по торцу пластинок з обеспечением її свеса і ширины; заточка зубьев пилы по передньої поверхности пластинки под углом γ ; заточка і доводка зубьев по задньої поверхности пластинки под углом α; заточка зубьев з углами радиального (λ) і тангентального (τ) поднутрения з одного, а затем з другого торца пилы.

Заточные операции для твердосплавных пил могут быть выполнены на станке на универсальной головке. В етом случае наладочные і настроечные операции выполняются в следующей післядовательности.

Наладка верстата включает в себя:

При установці универсальной головки предварительно подтягиваются установочные винты, находящиеся на передньої стороне. Это необходимо для плотного прилегания шпонки головки к установочной плоскости Т-образного паза стола. Установить головку на Т-образные болты і затянуть их.

Установка шлифовальных кругов в оправках в зависимости от конструкції круга і концов шпинделя шлифовальной головки приведена на рис.3. Оправка закрепляется в шпинделе верстата на конусном кінці шпинделя или в его конусном отверстии і фиксируется гайкой.

Установка пилы в специальном приспособлении приведена на рис.4 (установка приспособления на столе верстата по п. 4.1.1.). Приспособление состоит из основания 1 со стойкой 2. Пила 5 устанавливается на делительный диск 4, центрируется і при помощи фланца 6 прижимается к диску гайкой 7. Делительный диск з фланцем имеют возможность поворота головкой 8 в горизонтальной плоскости і в вертикальной – относительно оси 9. В горизонтальной плоскости делительный диск фиксируется фиксатором 3. На рис.5 приведена конструкция твердосплавной пилы з параметрами затачиваемых зубьев.

При заточке пилы з использованием универсальной головки она устанавливается во фланцах оправки з коническим хвостовиком. Оправка закрепляется в коническом отверстии головки. Положение зуба пилы относительно шлифовального круга фиксируется универсальной упоркой, которая закрепляется на головке.

Установка частоти обертання шпинделя. Частота обертання зависит от диаметра шкива. При работе з кругами диаметром больше 100 мм необходимо електрически переключить електродвигатель приводу шлифовальной головки на частоту 1420 мин-1, а ремень надеть на его малый шкив. Шлифовальный шпиндель будет вращаться з частотой 2000 мин-1 . Если переключить електродвигатель на частоту 2850 мин-1, то шлифовальный круг будет вращаться з частотой 4020 мин-1.

При работе з кругами диаметром меньше 100 мм необходимо перевести ремень на большой шкив електродвигуна. При етом шпиндель будет вращаться з частотой 2800 или 5820 мин-1 . Для перевода ремня з одного шкива на другой необходимо проделать следующее: остановить електродвигатель; открыть крышку на боковой стенке станины; освободить два гвинта з шестигранной головкой, крепящие основа електродвигуна к колонке; поднять или соответственно опустить електродвигатель і перевести ремень; затянуть винты.

Таким же образом производится натяжение ослабевшего ремня.

Методы налаштування верстата зависят от вида инструмента, способа заточки і пристосувань, которыми укомплектован верстат. При заточке твердосплавных дисковых пил в приспособлении (рис.4) необходимо выполнить наступні настроечные операции.

А = 0,5 D sin γ,

где D – диаметр пилы;

γ − передний угол різання.

При заточке зубьев по передньої поверхности пластинки твердого сплава расстояние В центральной оси приспособления от торца круга составит:

В = 0,5 sin (90 - α),

где α - задний угол різання.

Модель верстата уточняется по фирменной табличке, закрепленной на станине верстата, а название из его паспорта или настоящего руководства.

Данные для заполнения технической характеристики получают следующим образом.

Испытание верстата на соответствие нормам точності включает в себя выполнение следующих проверок:

Погрешность определяют как алгебраическую разность показаний уровня на длине ходу стола. Допускаемое отклонение 0,025 мм/ 1000.

Допускается равномерный уклон только в одну сторону.

В базовое отверстие шпинделя плотно вставляют цилиндрическую оправку. На її нерухомою частини верстата укрепляют индикатор так, чтобы его мерительный штифт касался цилиндрической поверхности оправки у її концов і был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверку производят не менее, чем в двух взаимно перпендикулярных плоскостях. Погрешность определяют как наибольшую величину результатов замеров в каждом сечении.

Допускаемое отклонение: а) 0,006, б) 0,008 мм.

На рабочей поверхности стола в плоскостях перпендикулярной (а) і параллельной (б) продольному перемещению стола устанавливают угольник. На шлифовальной головке укрепляют индикатор так, чтобы его мерительный штифт касался контрольной грани угольника.

Шлифовальную головку перемещают в вертикальной плоскости на длину ходу.

Погрешность определяют как наибольшую величину результатов замеров. Допускаемое отклонение 0,016 мм.

В отверстие шпинделя универсальной бабки плотно вставляют цилиндрическую оправку. На нерухомою частини верстата укрепляют индикатор так, чтобы его мерительный штифт касался оправки і был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверяют радиальное биение не менее, чем в двух взаимно перпендикулярных плоскостях.

Погрешность определяют как наибольшую величину результатов замеров в каждом сечении. Допускаемое отклонение: а) 0,006 мм, б) 0,01 мм.

| Наименование параметра | 3А64 | 3А64м | 3А64д |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | П | ||

| Наибольший диаметр устанавливаемого вироби, мм | 250 | 250 | 250 |

| Наибольшая длина вироби устанавливаемого в центрах, мм | 650 | 650 | 600 |

| Расстояние между осью шлифовального круга і линией центров в горизонтальной плоскости, мм | 70..300 | 70..300 | 70..300 |

| Расстояние между осью шлифовального круга і линией центров в вертикальной плоскости, мм | 55..150 | 55..150 | 55..150 |

| Высота центров, мм | 125 | ||

| Рабочий стол верстата | |||

| Розміри рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 134 х 920 | 134 х 920 | 140 х 900 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 400/ 230 | 400/ 230 | 400/ 230 |

| Перемещение поперечное стола на одно деление лимба, мм | 0,02 | 0,02 | 0,01 |

| Перемещение поперечное стола на один оборот лимба, мм | 2 | 2 | |

| Перемещение поперечное стола на одно деление тонкой подачі, мм | нет | нет | 0,0025 |

| Угол поворота стола в горизонтальной плоскости, град | ±45° | ±45° | ±45° |

| Бабка шлифовальная (колонна) | |||

| Наибольшее вертикальное перемещение бабки, мм | 205 | 205 | 205 |

| Цена деления лимба подачі вертикального переміщення, мм | 0,02 | 0,02 | 0,002 |

| Угол поворота бабки в горизонтальной плоскости, град | 270° | 270° | 350° |

| Шлифовальная головка | |||

| Число оборотів заточного круга при ступенчатом регулировании, об/мин | 3730, 5600 | 2000, 2800, 4020, 5820 | 2240, 3150, 4500, 6300 |

| Кінець шлифовального шпинделя | 1:20 20 мм | 1:20 20 мм | Морзе 3 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 175 | 175 | 175 |

| Наибольшая ширина шлифовального круга, мм | 15 | 15 | |

| Наибольшая высота чашечного шлифовального круга, мм | 45 | 45 | |

| Електроустаткування і привід верстата | |||

| Количество електродвигателей на станке | 1 | 2 | 4 |

| Електродвигун приводу шпинделя шлифовальных кругов, кВт (об/мин) | 0,65 (2800) | 0,75; 1,0 | 0,75; 1,0 |

| Електродвигун приводу вироби, кВт | 0,25 | ||

| Електродвигун насоса охлаждения, кВт | 0,125 | ||

| Електродвигун пылесоса, кВт | 0,6 | ||

| Общая установленная мощность всех електродвигателей, кВт | |||

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габарити і масса верстата | |||

| Габарит верстата, мм | 1700 х 1460 х 1600 | 1700 х 1460 х 1605 | 1700 х 1460 х 1605 |

| Масса верстата, кг | 1000 | 1040 | 1100 |

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс