Виробник універсального заточувального верстата 3Б642 - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Універсальні заточувальні верстати 3Б642 призначені для заточування основних видів різального інструменту: різців, фрез, зенкерів тощо з інструментальної сталі, твердого сплаву, металокераміки абразивними, алмазними та ельборовими колами.

Верстати універсально заточувальні 3Б642 мають литу чавунну станину, це підвищує точність обробки і зменшує коливання, викликані при обробці деталі. Додатково на верстати можна поставити синусну плиту для закріплення заготовок, пристрій для заточування по радіусу різців і кінцевого багатолезового інструменту, пристрій для зовнішнього круглого шліфування, для внутрішнього шліфування, для заточування право- і ліворізальних зенкерів і т.д.

Універсально-заточувальні верстати моделей 3В642 і 3Б642 мають 94% уніфікованих деталей і відрізняються тим, що на верстаті 3Б642 заточування інструменту може проводитися як при ручному, так і автоматичному його переміщенні, а на верстаті 3В642 тільки при ручному.

Загальне компонування універсально-заточувального верстата 3Б642 подібне до універсально-заточувального верстата 3А64 .

Заточування та шліфування здійснюються як при ручному переміщенні деталі зі столом, так і за допомогою гідроприводу.

Технічна характеристика верстата:

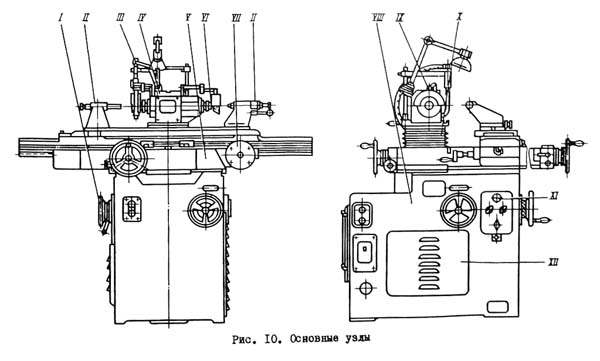

Верстати мають такі основні вузли: станину, колону, супорт, шліфувальну головку, механізм підйому шліфувальної головки, планетарний редуктор, систему охолодження.

Верстат моделі 3Б642 забезпечений, крім того, гідроагрегатом для автоматичної подачі столу, а в його супорт вбудовані гідроциліндр і гідропанель .

Універсально-заточними верстатами моделей 3В642 та 3Б642 можна користуватися для заточування інструментів алмазними та звичайними шліфувальними колами з охолодженням та всуху. Для заточування твердосплавного інструменту застосовують шліфувальні круги з карбіду кремнію або алмазні тих самих розмірів та форми.

Для захисту від розбризкування охолоджувальної рідини та відведення її в бак використовують спеціальну огорожу.

Область використання універсально-заточувальних верстатів розширюється пристроями, що додаються до них:

До верстата додаються:

Пристосування, що встановлюються на верхній площині поворотного столу, закріплюються за допомогою болтів із Т-подібними головками.

Як видно з переліку пристроїв, на верстатах можна проводити, крім заточувальних операцій, також зовнішнє, внутрішнє та плоске шліфування.

Кліматичне виконання та категорія розміщення верстатів, окремо розташованого обладнання та приладдя відповідає ГОСТ 15150-69 для поставки в райони:

з помірним кліматом – УХЛ4;

Клас точності верстата – П.

Перші вітчизняні універсально-заточувальні верстати 3А64 , 3Б64 і 3641 , розроблені до 1965 року були призначені для заточування абразивними шліфувальними колами багатолезового інструменту (діаметром 3..250 мм) із швидкорізальної та вуглецевої сталі. Верстати мали ручне керування та пристрій для відсмоктування пилу. Найбільш поширеним для заточування дрібного інструменту є верстат Ш227, призначений для заточування інструменту, що застосовується у годинниковій промисловості. Цей верстат не є в повному розумінні універсальним, тому що не пристосований для заточування інструменту стрижневого типу, що встановлюється в центрах.

Основним недоліком перших моделей універсально-заточувальних верстатів були:

Верстати моделей 3А64 , 3А64М , 3641 можуть бути використані для алмазного заточування інструменту і без застосування охолоджувальної рідини, але після обов'язкової модернізації верстатів. Для модернізації верстатів 3А64 і 3А64М використовуються централізовано шліфувальні головки 3А64-41, що виготовляються, виконані конструктивно за типовим проектом.

І тільки верстат верстат 3А64Д , розроблений в 1965 році, повністю задовольняв вимогам алмазного заточування.

У 1965 р. Вітебське верстатобудівне об'єднання з розробленої СКБ-13 документації закінчило освоєння гами сучасних універсально-заточувальних верстатів та розпочало їх серійне виробництво. Верстати забезпечують заточування всього діапазону розмірів металорізального інструменту, що застосовується в промисловості, і повністю відповідають ГОСТам 8308-62 і 1584-65.

Гамма складається з шести моделей верстатів: 3640 ; 3Б641 ; 3В641 ; 3Б642 ; 3В642 ; 3Б643 . Ці верстати повністю задовольняють вимогам до алмазного заточування, і пристосовані, крім звичайних заточувальних робіт, для плоского, круглого зовнішнього, внутрішнього (крім мод. 3640) і фасонного шліфування спеціально заправленим шліфувальним кругом. Точність поперечних і вертикальних подач, точність обертання шпинделя шліфувального кола і ділильних пристроїв, зношування механізмів верстатів нової конструкції значно вище, ніж у верстатах, що випускаються раніше.

Усі випускаються раніше універсально-заточувальні верстати відносяться до класу нормальної точності. Всі моделі нових верстатів є підвищеною точністю (клас точності «П»). Підвищена точність верстатів досягається спеціальним конструктивним виконанням вузлів та якісним виготовленням. Основні конструктивні особливості нових верстатів такі.

Шпиндель шліфувального кола встановлений на двох парах прецизійних радіально-упорних шарикопідшипників, попередній натяг та автоматична компенсація зношування яких забезпечується циліндричними пружинами. Внутрішні конічні гнізда в шпинделі (крім верстата шпинделя мод. 3640) забезпечують жорстке і точне кріплення шліфувальних кіл на оправці будь-якої бажаної довжини. Конструкція шпиндельної групи та кріплення шліфувальних кіл допускає реверсування обертання шпинделя.

Точність, чутливість та плавність поздовжніх та поперечних подач забезпечується напрямними кочення, з пристроями захисту від пилу. Механізм тонких поперечних подач допускає роботу з подачами до 0,0025 мм, але в верстаті моделі 3640 — до 0,001 мм. Механізм поштовхової подачі забезпечує гарантоване переміщення без візуального контролю за лімбою.

Наявність двох швидкостей вертикального переміщення шліфувальної головки значно знижує зусилля, необхідне здійснення повільних подач. Втулка колони вузла вертикального переміщення пришабрена і жорстко закріплена ггвинтами до станини, замість регулювальних гвинтів, що раніше застосовувалися.

Для зручності виконання шліфувальних та заточувальних робіт з автоматизованими пристроями рукоятка вертикальної подачі розташована на передній стінці станини, крім другої бічної рукоятки для керування верстатом з бокового робочого місця. Центрові бабки значно посилені та забезпечені пінолями для змінних центрів.

Усі гідрофіковані верстати мають розподільні колодки для приєднання шлангів гідравлічних пристроїв.

Широка універсальність верстатів забезпечується великим набором різних знімних пристроїв, частинина з яких входить до комплекту обов'язкового постачання, а частинина виготовляється за окремими замовленнями.

Всі верстати, крім моделі 3640, придатні для роботи алмазними та абразивними колами без охолодження та з охолодженням. Верстати мод. 3640, 3В641, 3В642 мають лише ручне керування. Верстати мод. 3Б641, 3Б642, 3Б643 забезпечені гідроприводом і допускають такі цикли роботи: ручний - при заточуванні інструменту невеликих партій або спеціальних роботах; механізований - ручна поперечна подача та розподіл на зуб, автоматичне поздовжнє переміщення столу; напівавтоматичний - ручна поперечна подача, автоматичне поздовжнє переміщення столу та поділ.

Автоматичне поздовжнє переміщення столу забезпечується вбудованим гідроциліндром , автоматичне поділ - спеціальними гідравлічними знімними пристроями. Автоматична поперечна подача на верстаті 3Б643 забезпечується вбудованим механізмом на мод. 3Б642 - знімним. Верстат мод. 3Б641 механізм автоматичної поперечної подачі не має.

Нижче коротко розглянуті кінематична схема та основні вузли верстата мод. 3Б642. Відмінності конструкції вузлів верстатів моделей 3Б642, 3В642, 3Б641 і 3В641 незначні.

Універсально-заточний верстат 3В642 (рис. 21) за конструкцією є спрощеною модифікацією верстата 3Б642 і відрізняється від останнього відсутністю гідроприводу. Для приводу шпинделя шліфувального кола використовується двошвидкісний електродвигун змінного струму. Зміна числа обертів шпинделя здійснюється перестановкою ременя та перемиканням швидкостей електродвигуна.

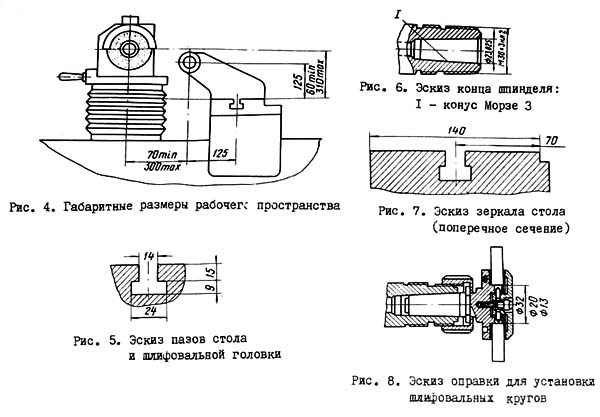

Габаритні розміри робочого простору верстата 3Б642

Фото універсального заточувального верстата 3Б642.

Розташування основних вузлів заточувального верстата 3Б642

Вузол 90. Приладдя (на малюнку не вказано)

Вузол 93. Огородження (на малюнку не вказано). Універсальні пристрої, що служать для розширення кола робіт, що виконуються на верстаті, поставляються зі верстатом і входять в комплект і вартість верстата, а спеціальні пристрої поставляються на замовлення споживачів за особливу плату.

Універсальний заточувальний верстат призначений для заточування основних видів різального інструменту: різців, фрез, зенкерів і т. д. Верстат оснащується різними пристроями, що дозволяють встановлювати і закріплювати інструмент, що заточується. Крім заточування інструменту, на верстаті можна проводити зовнішнє, внутрішнє та плоске шліфування.

Основні вузли верстата 3В642: станина, стіл із супортною групою та шліфувальна головка зі шпинделем, на якому встановлюються шліфувальні круги. На столі розташовуються пристрої. Поперечне та поздовжнє переміщення столу здійснюється відповідно маховиками, а підйом та опускання шліфувальної бабки – маховиком.

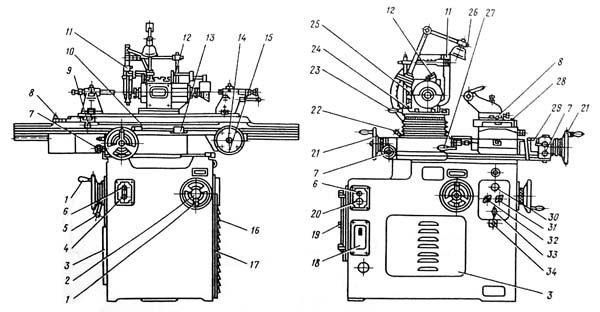

Розташування органів керування заточувальним верстатом 3Б642

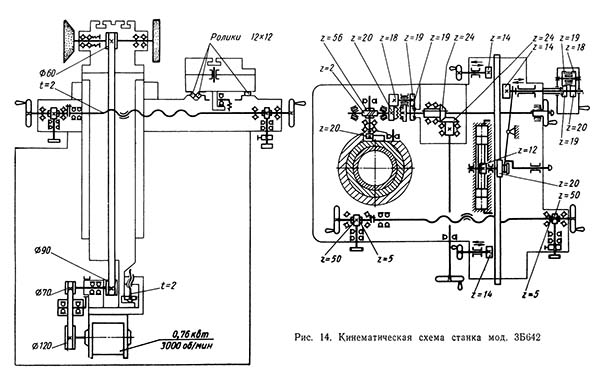

Кінематична схема заточного верстата 3Б642

Схема кінематична заточного верстата 3Б642. Дивитись у збільшеному масштабі

Кінематична схема верстата представлена на рис. 14. Привід шпинделя шлифовального круга осуществляется от електродвигуна постоянного тока (N = 0,76 кВт, n = 3000 об/мин), установленного на подвешенном к колонне кронштейне і питаемого от приводу магнитного усилителя (ПМУ), вследствие чего обеспечивается бесступенчатое регулювання скорости обертання шпинделя; вращение через плоскоременную передачу 0120/070 і 095/060 передається шпинделю. Натяжение первого ремня осуществляется натяжным роликом, второго ремня — переміщенням кронштейна з електродвигуном ходовым винтом з шагом t = 2.

Поперечное перемещение стола осуществляется з помощью ходового гвинта з шагом різьби 2 мм при вращении одного из маховичков. Наличие двух маховичков позволяет удобно обслуживать верстат. Тонкая рабочая подача производится одним боковым маховичком через червячную пару 5—50, которая шариковой муфтой присоединяется к ходовому винту. На валу одного из червяков z = 5 установлен храповик механізма толчковой подачі.

Продольное перемещение стола осуществляется вручную или гідроприводом. Две рукоятки з шестернями z=14, сцепляющимися з рейкой стола, позволяют перемещать стол з боковых рабочих мест. Перемещение стола з переднего робочого места производится планетарным механізмом, передаточное отношение которого равно 1:10. Автоматическое перемещение стола происходит після увімкнення реечной шестерни z = 20, установленной на одном валу з шестерней z=12, сцепленной з плунжер-рейкой гідроцилиндра і приводимой ею во вращение. Во время увімкнення шестерни z = 20 двухплечий рычаг выводит из зацепления шестерню z=14 планетарного механізма з рейкой стола, тем самым предупреждая поломку подвижных частин. Вертикальное перемещение шлифовальной головки осуществляется одним из маховичков через червячную передачу 2 = 2, 2 = 56 (быстрая подача), при сцепленной кулачковой муфте з муфтой шестерни z = 20 или при расцепленной кулачковой муфте дополнительно через планетарный механізм (медленная подача).

Направляющие станины заточного верстата 3Б642

Направляющие станины заточного верстата 3Б642. Дивитись у збільшеному масштабі

Станина верстата отличается от станин ранее рассмотренных верстатів только формой V-образной направляющей 2 (рис. 15), более надежно удерживающей смазку, защитного пристроя от пыли і охлаждающей жидкости. К торцам каждой направляющей через уплотняющую прокладку прикреплены планки 6 з установленными между ними войлочными прокладками. Планки 6 ограничивают перемещение сепараторов з роликами за пределы направляющей і удерживают в полости направляючих смазку, а войлочные прокладки счищают з направляючих салазок осевшую на них пыль.

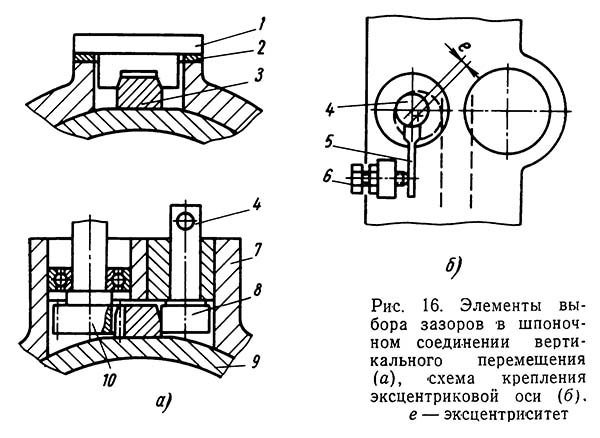

Выбор зазоров в механізме вертикального переміщення верстата 3Б642

Колонна, несущая шлифовальную головку, фиксируется от поворота пальцем, входящим косым срезом в паз гильзы. Гильза от вертикального переміщення удерживается сухарями тангенциального зажима. Перемещение гильзы 9 (рис. 16) осуществляется механізмом подъема з помощью рейки 5, которая одновременно служит шпонкой, препятствующей повороту гильзы в горловине 7. Зазор в шпоночном з'єднанні регулируется подшлифовкой компенсатора 2, т. е. опусканием клинового сухаря 1. От бокового (кругового) смещения во время обертання шестерни 10 рейка 3 удерживается роликом 5, установленным на ексцентриковой оси 4, которая удерживается регулировочным винтом 6 через пружинящий рычаг 5.

Горловина устанавливается і крепится на верхней стенке станины жестко без регулировочных винтов.

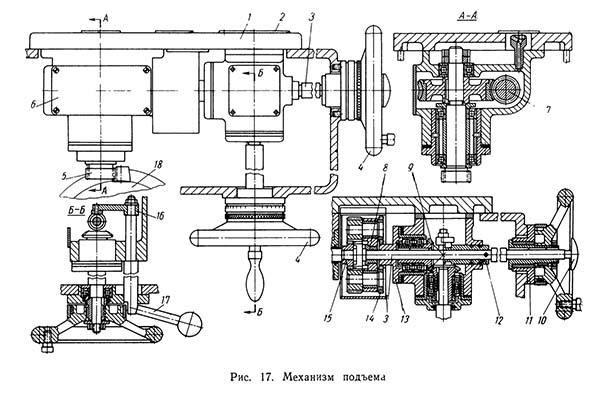

Механізм подъема шлифовальной головки верстата 3Б642

Механізм подъема шлифовальной головки заточного верстата 3Б642. Дивитись у збільшеному масштабі

Механізм подъема (рис. 17) служит для вертикального переміщення шлифовальной головки з переднего і бокового робочого места. Основное отличие от механізма подъема ранее выпускаемых верстатів заключается в быстром установочном і медленном рабочем вертикальном перемещении з обоих рабочих мест з помощью встроенных планетарного і червячного редукторов.

Реечная шестерня 5 сцепляется з рейкой, закрепленной на гильзе колонны 18, і приводится во вращение от червячного редуктора 6. Вращение червяка 7 осуществляется одним из маховичков 4, снабженных лимбами.

Для медленного вертикального переміщення вал 3 должен быть выдвинут з помощью кнопки 10 или рукоятки 17, которая рычагом 16 отводит втулку 12, жестко сидящую на валу 3. Валом 3 шестерни 14 вводятся в зацепление з шестерней, жестко сидящей на корпусе 13. При етом одновременно расцепляется кулачковая муфта 8. С переднего робочого места вращение червяку 7 передається от маховичка 4 через планетарный механізм і шестерню 15, жестко установленную на валу червяка 7. С бокового робочого места вращение от маховичка 4 передається коническими шестернями 9 на вал 3.

Для швидкого вертикального переміщення при помощи кнопки 10 (рычага 17) полумуфту 8 вводят в зацепление з полумуфтой шестерни 15, при етом шестерни 14 выходят из зацепления з шестерней 13. В етом случае вал червяка 7 вращается непосредственно при помощи маховичка 4 з переднего робочого места или через пару конических шестерен — з бокового робочого места.

При демонтаже механізма подъема первоначально снимаются: маховичок з кнопкой 10 з переднего робочого места, фланец 11, рычаг 16 через окно, закрытое крышкой 2; стержень з рукояткой 17 і маховичок з валом з бокового робочого места. Весь механізм вынимается из станины совместно з плитой 1, в которой предусмотрены закрытые пробками отверстия для рымболтов.

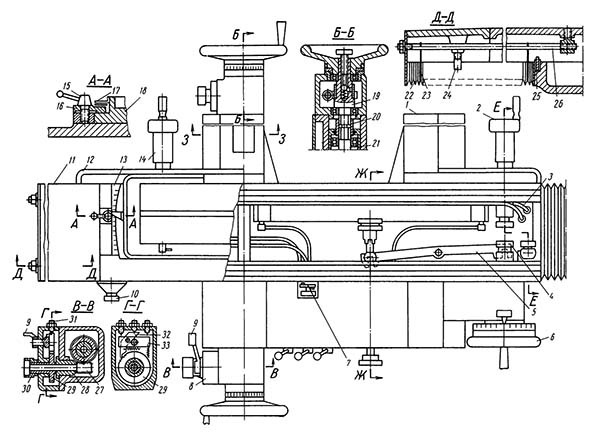

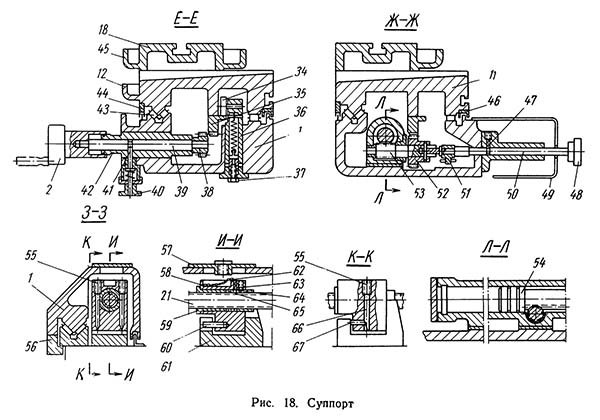

Суппорт заточного верстата 3Б642

Суппорт робочого стола заточного верстата 3Б642. Дивитись у збільшеному масштабі

Суппорт заточного верстата 3Б642

Суппорт робочого стола заточного верстата 3Б642. Дивитись у збільшеному масштабі

Суппорт (рис. 18) является основным узлом верстата, обеспечивающим установку, ориентирование і перемещение затачиваемого инструмента относительно рабочей поверхности шлифовального круга.

Нижние салазки 1 перемещаются в поперечном направлении по станине по направляющим качения з помощью ходового гвинта 21, установленного на шарикопідшипниках. На переднем кінці гвинта смонтирован механізм ручного переміщення з механізмом толчковой подачі 5, который допускает подачу маховичком 30 или рычагом 9. Один поворот рычага обеспечивает поворот на один зуб храпового колеса 29, установленного жестко на стержне червяка 27 і связанного з винтовой шестерней ходового гвинта. Рычаг жестко установлен на одной оси з рычагом 33, несущим собачку 32, і качается в пределах, ограниченных регулировочными гвинтами 31. Под действием пружин, при отпущенном рычаге 9 рычаг 33 постоянно удерживает собачку 32 в выведенном из зацепления з храповиком положении, чем обеспечивает свободное реверсирование храповика и, следовательно, возможность ручной поперечної подачі, маховичком 30. Втулка 28 червяка 27 выполнена ексцентричной для возможности выбора люфта в зацеплении.

Механізм толчковой подачі используется при доводочных работах алмазными кругами, круглом чистовом шлифовании і других работах, требующих точных подач для достижения заданного размера детали или качества поверхности инструмента. На заднем кінці выступа нижних салазок 1 установлен съемный механізм ручного переміщення з маховичком тонкой подачі, который по конструкції одинаков з описанным выше і отличается только отсутствием рычага толчковой подачі.

Механизм, смонтированный на отдельном валу 19, посредством шлицевой втулки 20 соединен з ходовым винтом 21. Вместо указанного механізма може быть установлен механізм автоматичною поперечної подачі П48 з гідроприводом (см. табл. 3 приложения).

Гайка 59 ходового гвинта 21 установлена в корпусе 58, который торцовой плоскостью упирается в стенку жестко закрепленного на станине кронштейна 61 і тем самым препятствует сдвигу стола при работе торцом круга. Корпус 58 свободно входит в паз кронштейна 61 і після окончательной установки ходового гвинта через окно, закрытое крышкой 57, фиксируется гвинтами 55, которые через клинья 66 і 67 прижимают корпус к стенке кронштейна 61 і удерживают в зафиксированном положении. От кругового поворота корпус удерживается штифтом 60, входящим в паз кронштейна 61. Осевой люфт в різьбовому з'єднанні выбирается при помощи пружины 65, отжимающей вспомогательную гайку 64, которая удерживается от проворачивания стопорными штифтами.

При разборке вузла, салазки свободно поднимаются вверх після того, как будут вывернуты винты 55 і вынуты клинья 66. Если необходимо вывернуть ходовой винт, сохранив уже установившийся натяг пружины 65, следует предварительно затянуть стопорный винт 63, следя за тем, чтобы излишнее усилие затяжки гвинта 63 не заклинило по резьбе гайку на ходовом винте.

Смазка ходового гвинта — капельная через фитиль 62, подающий масло из ванны в корпусе 58 на резьбу ходового гвинта. Масло заливают через отверстие в крышке 57.

Стол 18 выполнен з литым круговым коритом 45 для сбора і відведення охлаждающей жидкости. Винт поворота стола находится на левом кінці салазок для удобства роботи. Шкала 13 і закрепленный на кінці стола указатель 17 служат для отсчета угла поворота стола. Стол дополнительно крепится прихватом 16 і винтом 15. Это обеспечивает жесткую систему стол — салазки, особенно необходимую при работе алмазными кругами.

Верхние салазки перемещаются по нижним 1 на направляючих качения, состоящих из набранных в сепараторы цилиндрических роликов. От бокового смещения стол удерживается V-образной направляющей 43, от подъема — двумя роликами 34, установленными на подпружиненных стойках 36. Ролики опираются на выступ рейки 35 продольного ходу стола. Регулювання силы прижима верхних салазок к направляющим для обеспечения легкости продольного переміщення стола при ручных работах или, наоборот, для повышения устойчивости стола при больших опрокидывающих силах производится гвинтами 37 Возможность поджима стола роликами 34 используется при заточке косозубого инструмента в приспособлении П28 или П52 для заточки по спирали или при черновом затачивании крупногабаритного инструмента, например фрезерных головок диаметром 300—400 мм.

Как і в верстатах старых конструкций, упоры стола двусторонние і позволяют работать «до мягкого» или «до жесткого» упора. Конструкція жестких упоров позволяет установить і отрегулировать необходимую величину продольного ходу стола з точностью до 0,05 мм. Тонкая регулировка упоров используется также при обработке торцов (например, при шлифовании уступов на ступенчатых деталях или инструменте) для подачі на глубину різання і контролирования величины сошлифованного слоя.

Ручное продольное перемещение стола осуществляется рукоятками 2 или 14 з боковых рабочих мест или планетарным механізмом 6 з переднего робочого места.

Вал 39 з жестко закрепленными на нем рукояткой 2 і шестерней 38 можно перемещать в осевом направлении, сцепляя или расцепляя шестерню 38 з рейкой 35, закрепленной на выступе верхних салазок. Втулка 42 выполнена ексцентричной для регулювання зацепления шестерни 38 з рейкой. Чтобы при случайном нажатии на рукоятку 2 (или 14) при гідравлическом перемещении стола шестерня 38 не могла быть введена в зацепление з рейкой 35, вал 39 в отведенном положении удерживается подпружиненным фиксатором 41. При необходимости роботи рукояткой 2 фиксатор оттягивают за кнопку 40 і поворачивают на четверть оборота. В етом положении выступ кнопки 40 входит в паз гайки, удерживая фиксатор от попадания в проточку вала 39.

Планетарный механізм 6 включается также осевым переміщенням реечной шестерни 4, входящей в зацепление з рейкой 35. Рычаг 5 позволяет включить только одну из реечных шестерен: планетарного механізма 4 или гідроцилиндра 52. Одновременное зацепление з рейкой 35 указанных шестерен, а следовательно, і поломка планетарного механізма во время увімкнення гідроприводу невозможны. Шкала на корпусе планетарного механізма позволяет отсчитывать з точностью до 0,1 мм величину продольного переміщення стола при различных шлифовальных работах.

Увімкнення гідравлічного переміщення стола осуществляется кнопкой 48; шестерня 52 вводится в зацепление з рейкой і одновременно серьгой 51 поворачивается рычаг 5, отводящий реечную шестерню планетарного механізма. Подпружиненный шарик 47 заскакивает в проточку оси 50 і удерживает шестерню 52 от самопроизвольного выхода из зацепления. Шестерня 52 установлена на валу-шестерне 55, сцепленной з поршень-рейкой 54 гідроцилиндра, і вследствие большого числа зубьев вала-шестерни увеличивает ход стола по отношению к ходу поршня-рейки. Для переключения рычага реверса 7 стола на упорах стола закреплены отбрасывающиеся планки, которые при ручных работах на станке удерживаются в приподнятом положении гвинтами.

Продольный ход стола ограничен гвинтами 24, которые упираются при крайних его положениях в планки, привернутые к торцам салазок 1. Сползание роликов з направляючих ограничивается планками з защемленными между ними войлочными прокладками 25, которые одновременно служат для очистки осевшей пыли з направляючих верхних салазок. Внутренняя полость салазок 1 (и в первую очередь направляющие качения) з обоих концов стола защищена от попадания пыли чехлами 22, подвешенными проволочными зацепами 23 на полированные стержни 26, прикрепленных к верхним салазкам. С боковых сторон направляющие защищены лабиринтами, образованными прикрепленными планками 44 і 46 і выступами салазок.

Гідропанель з подпанельной плитой помещена между выступами нижних салазок 1 і закрыта кожухом 49. Кожух в нижней частини имеет отбортовку для сбора утечек масла.

Гідропанель, управляющая циклом роботи верстата, посредством труб 5 связана з баком. Краном 10 осуществляется подача масла из гідропанелі к автоматическим приспособлениям или к механізму автоматичною поперечної подачі, подключенным к распределительной колодке, в которую встроен: кран 10.

Верхние 11 і нижние 1 салазки на задних боковых стенках имеют по два литых корыта 12, служащих для відведення стекающей со стола жидкости. Чтобы жидкость не затекала на переднюю часть салазок, верхняя стенка выполнена наклонной.

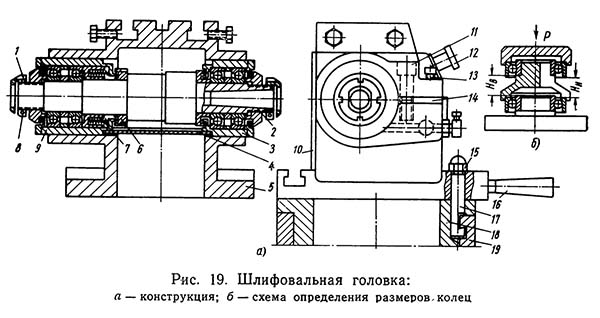

Шлифовальная головка заточного верстата 3Б642

Шлифовальная головка заточного верстата 3Б642. Дивитись у збільшеному масштабі

Шлифовальная головка (рис. 19) значительно отличается по точності і жесткости от головки верстата 3А64. В корпусе 5 на двух парах радиально-упорных підшибників вращается шпиндель 2. Підшипники посажены в стаканы 3 і 9, удерживаемые от осьового переміщення перемычкой 4, которая располагается внизу между ветвями приводного ремня. Шпиндель выполнен двусторонним, з двумя конусными гнездами для установки сменных оправок з шлифовальными кругами. Оправки затягиваются в гнездо шпинделя і выталкиваются из шпинделя гайкой 1. Для предотобертання отворачивания при реверсе гайка 1 фиксируется винтом 8. Во время затягивания гайки 1 шпиндель удерживается от поворота фиксатором 12, конец которого попадает в один из пазов кольца 6, жестко установленного на шпинделе.

Корпус 5 по всей длине имеет односторонний разрез, допускающий разжим его гвинтами 13, і шпиндель вместе со стаканами може быть легко вынут из корпуса при смене ремня. Чтобы не нарушить геометрической точності стаканов шпинделя при затяжке болтов 11, в продольный разрез корпуса положена шлифованная стальная пластина 14, благодаря которой після затяжки болтов 11 постоянно обеспечивается напряженная посадка стаканов в корпусе.

Для удобства надевания ремня на шпиндель і наблюдения за работой шпинделя в корпусе шлифовальной головки имеется окно, закрытое крышкой 10.

Привід шлифовального круга осуществляется плоским бесконечным ремнем (желательно из синтетических материалов), который вызывает значительно меньшие вибрации по сравнению з клиновым. Для швидкого определения требуемого числа оборотів шпинделя по выбранному диаметру шлифовального круга і оптимальной окружной скорости имеется номограмма, которая закреплена на крышке 10.

Шлифовальная головка жестко закреплена на колонне 18 і поворачивается (вместе з колонной) вокруг її вертикальной оси рукояткой 16. Фиксация осуществляется гайкой /5, при етом палец 17 притягивает торец колонны 18 к торцу гильзы 19.

Главным условием качественной заточки на станке является точность обертання шлифовального шпинделя, т. е. — рабочей поверхности шлифовального круга. Осевое биение круга на оправке, з помощью которой он устанавливается на станке, биение посадочной поверхности шпинделя для универсально-заточных верстатів, работающих, в основном, торцом чашечного круга, не должны превышать 0,003—0,005 мм, радиальное — 0,004— 0,006 мм. Указанная точность обертання шпинделя на шарикопідшипниках і сохранение її в течение длительного часу обеспечивается выполнением специальных технических условий на изготовление і сборку вузла шпинделя.

Для устранения возможной деформации колец підшибників при сборке вузла, нарушения тем самым геометрической точності беговых дорожек на них, і создания наиболее благоприятных условий роботи вузла посадочные шейки шпинделя і отверстия в стаканах шлифуют по фактическим размерам підшибників. Этим обеспечивают характер сопряжений по внутренней поверхности диаметра підшипника по переходной посадке от зазору 0,002 мм до натяга 0,002 мм і по наружной поверхности диаметра підшипника по посадке з гарантированным зазором от 0,004 мм до 0,010 мм.

Если при установці підшибників участки максимального радиального биения внутренних колец підшибників располагать диаметрально противоположно участкам максимального биения шейки шпинделя, можно снизить радиальное биение собранного шпинделя до минимума.

Для обеспечения постоянного выбора зазору при износе беговых дорожек підшипники (см. рис. 19) устанавливаются широкими торцами наружных колец внутрь стаканов і разжимаются в осевом направлении спиральными пружинами 7 з силой около 56 кГ. В каждой опоре установлено по два радиально-упорных шарикопідшипника класса точності С. Допускается установка підшибників класса точності А или АС з особо тщательным подбором і комплектованием их по размерам і биению. Между внутренними і наружными кольцами підшибників установлены распорные кольца разной ширины. Ширина каждого распорного кольца устанавливается в строгом соответствии з величиной относительных смещений колец каждого підшипника под нагрузкой і експериментально установленными" линейными размерами предварительного натяга. Это позволяет установить шпиндель точно і жестко, компенсировать до некоторой степени неточность изготовления підшибників по ширине колец і углу контакта. Величина внутреннего распорного кольца Нв принимается фактической і измеряется з точностью да 0,002 мм. Высота наружного кольца Нн определяется по формуле:

Нн = Нв ± а,

где а — разность расстояний между наружными і внутренними кольцами підшибників в нагруженном состоянии силой Р = 8 кГ.

Измеряют в трех местах по окружности з точностью до 0,003 мм і для подсчета размера а принимают среднюю арифметическую величину трех измерений.

Для длительного сохранения первоначальной точності підшибників имеет большое значение сбалансированность вращающихся частин. Для етого все свободные поверхности вращающихся деталей необходимо изготовлять з радиальным биением не более 0,001—0,02 мм. Підшипники шпинделя во время експлуатации регулювання не требуют, так как постоянный осевой натяг шарикопідшибників осуществляется пружинами 7, а износ компенсируется автоматически.

При капитальном ремонтi шпиндельного вузла необходима выполнить при сборке наступні условия: а) обеспечить точную подгонку деталей і підшибників, рассмотренную выше; б) длина планки 4 должна быть достаточной для обеспечения зазору в лабиринтах крышек; в) обеспечить зазор 1—1,5 мм при сборке между кольцом 6 і торцом шпинделя; г) після того как планка 4 будет подогнана по длине і закреплена гвинтами на стаканах, кольцо 6 устанавливается в рабочее положение і стопорится гвинтами, а пластинка удаляется. Этим обеспечивается зазор между деталями 9 і 6.

Кожухи шлифовальных кругов изготовляются і поставляются со верстатом. Кожух (рис. 20) обеспечивает возможность открыть различные участки торца круга при работе торцом чашечного круга. Кожух 1 може быть закрыт з торца крышкой 7, которая крепится гвинтами 8. Внутренний подвижный щиток 9 може перемещаться вокруг оси круга, дополнительно закрывать участки круга і отражать брызги. В нужном положении щиток 9 крепится гайкой 5.

Состоящая из двух щечек серьга 4 стягивает два стержня 2 і 5, перемещается по ним в удобное положение і совместно з планкой 6 образует систему, обеспечивающую подвижность кожуха і возможность его быстрой і удобной установки в требуемом положении.

Для роботи периферией круга при плоском или круглом шлифовании используются специальные кожухи.

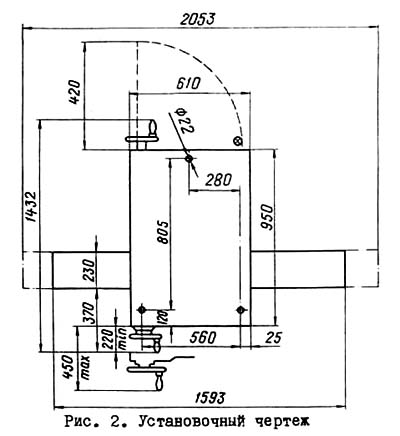

Настановне креслення верстата 3Б642

| Наименование параметра | 3В642 | 3Б642 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольшие розміри обрабатываемых изделий в центрах (длина х диаметр), мм | 630 х 250 | 630 х 250 |

| Расстояние между центрами универсальной і задньої бабок, мм | 550 | 550 |

| Расстояние между осью шлифовального круга і линией центров в горизонтальной плоскости, мм | 70..300 | 70..300 |

| Расстояние между осью шлифовального круга і линией центров в вертикальной плоскости, мм | 65..185 | 65..185 |

| Рабочий стол верстата | ||

| Розміри рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 900 х 140 | 900 х 140 |

| Наибольшее продольное/ поперечное ручное перемещение стола, мм | 450/ 230 | 450/ 230 |

| Перемещение продольное/ поперечное стола на одно деление лимба, мм | 0,1/ 0,01 | 0,1/ 0,01 |

| Перемещение поперечное стола на одно деление тонкой подачі, мм | 0,0025 | 0,0025 |

| Угол поворота стола в горизонтальной плоскости, град | 90 | 90 |

| Скорость переміщення стола от гідропривода, м/мин | - | 0,2..8 |

| Бабка шлифовальная | ||

| Наибольшее вертикальное перемещение бабки, мм | 250 | 250 |

| Цена деления лимба подачі вертикального переміщення стола, мм | 0,005 | 0,005 |

| Угол поворота бабки в горизонтальной плоскости, град | 350 | 350 |

| Шлифовальная головка | ||

| Число оборотів заточного круга при ступенчатом регулировании, об/мин | 2240, 3150, 4500, 6300 | 1300..6500 б/с |

| Кінець шлифовального шпинделя по ГОСТ 2324-77 виконання 2 | Морзе 3 | Морзе 3 |

| Наибольший диаметр устанавливаемого шлифовального круга, мм | 200 | 200 |

| Наибольший диаметр устанавливаемого шлифовального круга других типов, мм | 150 | 150 |

| Універсальная головка | ||

| Размер внутренних конусов шпинделей | Морзе 5 | Морзе 5 |

| Угол поворота в горизонтальной і вертикальной областях, град | 360 | 360 |

| Електроустаткування і привід верстата | ||

| Кількість електродвигунів на верстаті | 4 | 5 |

| Електродвигун приводу шпинделя шліфувальних кругів, кВт | 1,5/ 1,1 | 2,5 |

| Електродвигун приводу виробу, кВт | 0,25 | 0,25 |

| Електродвигун гідроприводу, кВт | - | |

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 |

| Електродвигун пилососа, кВт | 0,125 | 0,125 |

| Загальна встановлена потужність усіх електродвигунів, кВт | 1,795 | |

| рід струму мережі живлення | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габарити та маса верстата | ||

| Розміри машини, мм | 2050 х 1820 х 1550 | 2050 х 1820 х 1550 |

| Маса верстата, кг | 1250 | 1280 |

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс