Виробник універсального заточувального верстата 3Е642 - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Універсально-заточний верстат 3Е642 замінив застарілу модель 3Д642Е .

Універсальний заточувальний верстат 3Е642 призначений для заточування основних видів різального інструменту: різців, фрез, зенкерів тощо з інструментальної сталі, твердого сплаву, металокераміки абразивними, алмазними та ельборовими колами.

Верстат 3Е642 (3Е642Е) замінив у виробництві застарілу модель 3Д642Е (3Д642Е) і був знятий з виробництва 1994 року. В даний час виробництво "легендарних" моделей заточувальних верстатів 3Е642 та 3Е642Е відновлено.

Заточні верстати 3Е642 мають литу чавунну станину, це підвищує точність обробки і зменшує коливання, викликані при обробці деталі. Додатково на верстати можна поставити синусну плиту для закріплення заготовок, пристрій для заточування по радіусу різців і кінцевого багатолезового інструменту, пристрій для зовнішнього круглого шліфування, для внутрішнього шліфування, для заточування право- і ліворізальних зенкерів і т.д.

Верстат 3Е642 виконує заточування та доведення металорізального інструменту, виготовленого не тільки з твердого сплаву або інструментальної сталі, але і мінералокераміки. Металокерамічні сполуки відрізняються великим вмістом вольфраму та високою термостійкістю. Тому заточування металокерамічного інструменту проводиться алмазними та ельборовими колами.

Верстат заточувальний 3Е642 виконує такі шліфувальні роботи:

Заточення багатолезового інструменту на верстаті може виконуватися двома методами:

Здійснюється знімання частинини припуску послідовно з кожного зуба. Після обороту виробу знову подається кола і повторюється цикл.

Таким способом можна заточувати багатолезовий інструмент як вручну, так і в автоматичному циклі.

Знімається припуск з одного зуба інструменту, і положення ріжучої частинини шліфувального кола фіксується жорстким упором. Потім коло відводять, роблять поділ та повторюють операцію на кожному зубі.

Верстат 3Е642 має можливість встановлення на ньому найширшого ряду пристроїв, зокрема, для закріплення заготовок, що дозволяє обробляти практично будь-який різальний інструмент.

Верстат 3В642 виготовляється у таких виконаннях:

За варіантом виконання направляючих верстати виготовляються:

Кліматичне виконання та категорія розміщення верстатів, окремо розташованого обладнання та приладдя відповідає ГОСТ 15150-69 для поставки в райони:

з помірним кліматом – УХЛ4;

Клас точності верстата – П.

Верстат 3М642 (3М642Е) є попереднім аналогом верстатів 3Д642 (3Д642Е).

Верстат 3Д642 (3Д642Е) є попереднім аналогом верстатів 3Е642Е (3Е642Е).

Верстат 3Е642 (3Е642Е) є попереднім аналогом верстатів ВЗ-318 (ВЗ-318Е) та ВЗ-818 (ВЗ-818Е).

Верстати моделей 3Е642 і 3Е642Е знято з виробництва 1994р.

В даний час виробництво "легендарних" моделей заточувальних верстатів 3Е642Е та 3Е642 відновлено .

Верстати моделей ВЗ-318 та ВЗ-318Е знято з виробництва у 2008р.

Верстати моделей ВЗ-818 та ВЗ-818Е випускаються заводом на даний час.

Посадочні місця універсально-заточувального верстата 3е642

Фото заточувального верстата 3е642

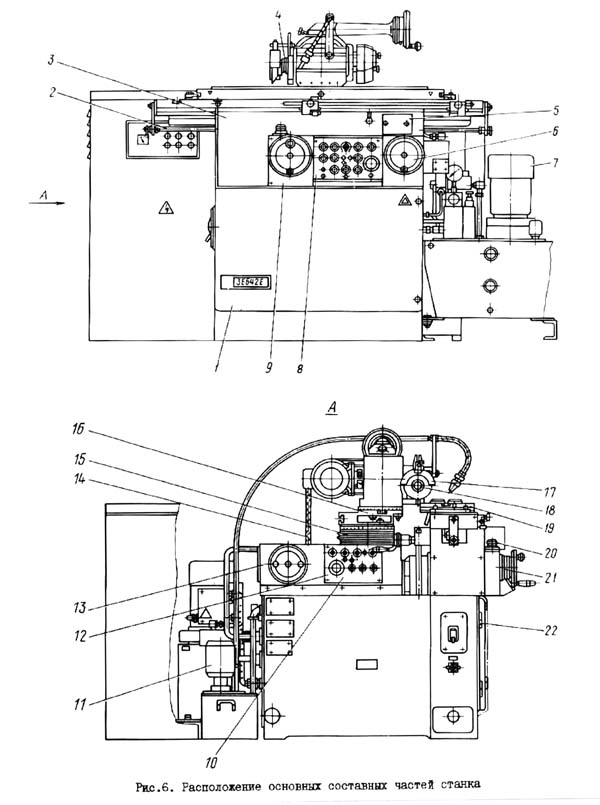

Розташування складових частинин заточувального верстата 3е642

| № ПП | Позначення | 3E642E | 3E642 |

|---|---|---|---|

| 1 | Станина верстата | 3B642E.10.000 | ЗБ642.10.000 |

| 2 | Гідроциліндр подачі столу | 3E642E.73.000 | - |

| 3 | Заснування робочого столу | 3E642E.11.000 | 3E642.11.000 |

| 4 | Головка шліфувальна | 3Е642E.31.000 | 3E642E.31.000 |

| 5 | Механізм реверсу столу | 3E642E.43.000 | - |

| 6 | Механізм ручного переміщення столу | 3E642E.41.000 | 3E642E.41.000 |

| 7 | Гідрокомунікація | 3E642E.70.000 | - |

| 8 | Пульт керування основний | 3E642E.85.000 | - |

| 9 | Панель керування | 3E642E.15 000 | 3E642.15.000 |

| 10 | Пульт керування лівий | 3E642E.83.000 | 3E642.83.000 |

| 11 | Охолодження | 3E642E.60.000 | 3E642E.60.000 |

| 12 | Корпус пульта | 3E6423.12.000 | |

| 13 | Каретка з колоною | 3E642E.20.000 | 3E642E.20.000 |

| 14 | Електроустаткування. Розташування на верстаті | 3E642E.80.000 | 3E642.80.000 |

| 15 | Механізм підйому столу | 3E642E.21.000 | 3E642E.21.000 |

| 16 | Бабка шліфувальна | 3E642E.30A.000 | 3E642E.30A.000 |

| 17 | Комплект кожухів | 3E642E.92.000 | 3E642E.92.000 |

| 18 | Ремонтний комплект | 3E642E.91.000 | 3E642E.91.000 |

| 19 | Стіл робочий | 3E642E.40.000 | 3E642.40.000 |

| 20 | Механізм тонкої подачі | 3M642E.26.000 | 3M642E.26.000 |

| 21 | Механізм поперечної подачі | 3E642E.23.000 | 3E642E.23.000 |

| 22 | Електроустаткування. Розташування на панелі | 3E642E.81.000 | 3E642,81,000 |

| Головка шліфувальна подовжена | 3E642E.32.000 | 3Е642E.32.000 | |

| Блок реверсу санок | 3E642E.86.000 | - | |

| Комплект інструменту та приладдя | 3Е642Е.90.000 | 3Е642Е.90.000 | |

| Пульт керування правый | 3Е642E.84.000 | 3Е642.84.000 | |

| Ограждение | 3Е642Е.93.000 | 3Е642E.93.000 | |

| Пылеотвод | 3М642Е.94.000 | 3М642Е.94.000 | |

| Комплект пристосувань | 3Е642Е.95.000 | 3Е642Е.95.000 | |

| Редуктор подъема стола | 3М642Е.25.000 | 3М642Е.25.000 | |

| Електроустаткування. Розташування на панелі | 3Е642Е.82.000 | - | |

| Пульт керування основной | - | 3Е642.82.000 |

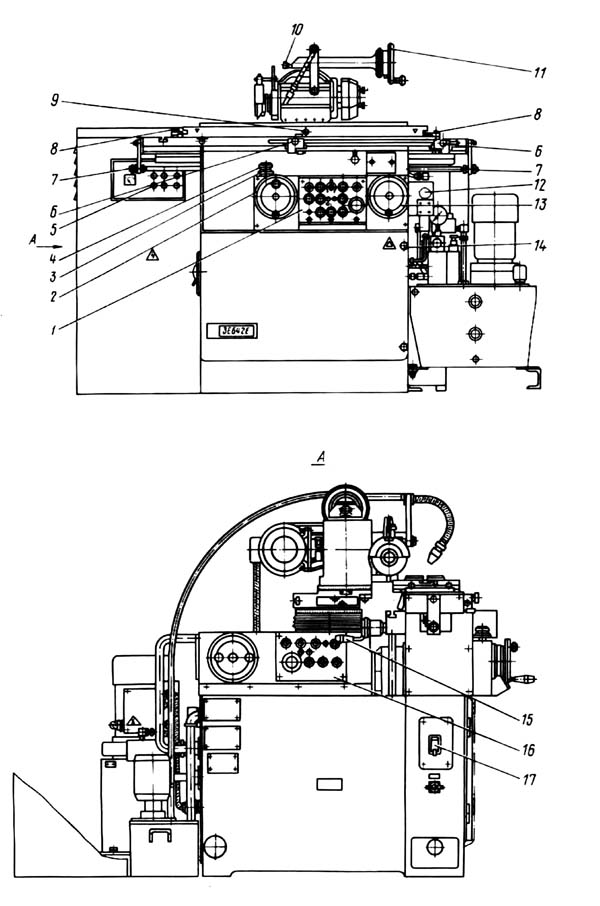

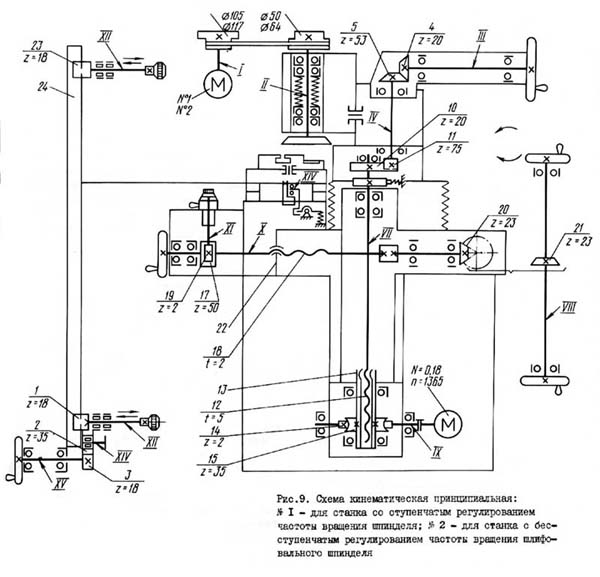

Розташування органів керування заточным верстатом 3е642

Пульт керування універсального заточного верстата 3е642

I - основной пульт керування верстата 3Е642Е;

II - основной пульт керування верстата 3Е642;

III - боковой левый пульт керування верстата 3Е642Е;

IV - боковой левый пульт керування верстата 3Е642;

V - правый пульт керування верстата 3Е642Е і 3Е642

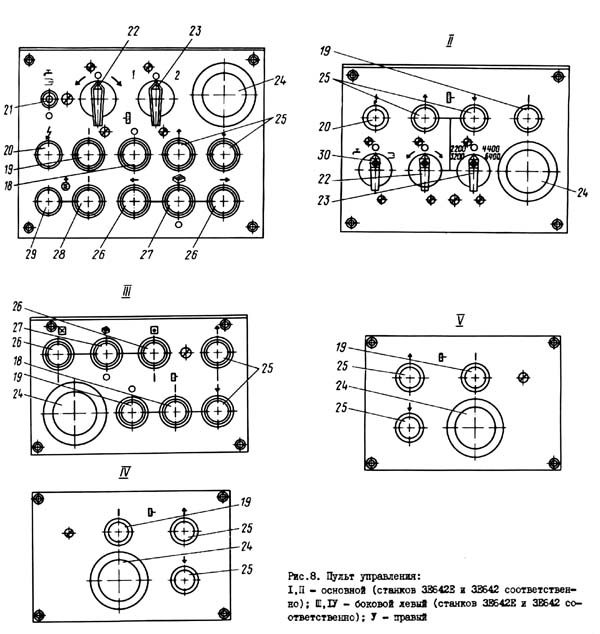

Кінематична схема заточного верстата 3е642

1. Схема кінематична заточного верстата 3Е642. Дивитись у збільшеному масштабі

2. Схема розположення підшибників заточного верстата 3Е642. Дивитись у збільшеному масштабі

Верстат выполнен з продольным переміщенням стола (от гідроцилиндра і вручную) по нерухомомуу основанию, поперечным (ручным) і вертикальным (механизированным і ручным) переміщеннями бабки шлифовальной. Механізми верстата смонтированы внутри і на верхней плоскости станины і каретки з колонной.

Рядом со верстатом установлены гідростанція, агрегат охлаждения, привід частотный.

Станина (рис.8) представляет собой чугунную отливку коробчатой формы. Верхня передняя часть станины имеет обработанные платики для крепления на них основания стола. На верхней частини станины з трех сторон отлито корито для стока охлаждающей жидкости, сливающейся по наклонному дну корыта через отверстие в задньої частини станины в бак охлаждения, который устанавливается у задньої стенки станины.

Внутри станины расположены две електрониши, закрывающиеся дверцами.

Корпус I (рис.9) основания стола представляет собой чугунную отливку прямоугольного сечения.

По обеим сторонам ниши на задньої стенке установлены два подвижных в осевом направлении зубчатых колеса 7 з маховичками 6, служащими для осуществления продольного переміщення стола по направляющим основания.

Для предохранения стола от вертикальних перемещений при действии боковых рабочих нагрузок в середине корпуса основания под направляющими установлен прижим 14, состоящий из підшипника 13, установленного на горизонтальной оси, имеющей возможность смещения вверх-вниз.

На передньої стенке корпуса основания стола через корпус панелі керування устанавливаются в специальные отверстия механізмы поперечної подачі і продольного переміщення стола.

На верхней горизонтальной поверхности корыта 4 для сбора охлаждающей жидкости і установки пристосувань выполнен Т-образный паз. Корито 4 крепится к задньої частини корпуса I основания стола. Внутри корпуса основания стола гідрофицированного верстата размещается гідроцилиндр 2 продольного переміщення стола, а в корпусе корыта 4 размещены гідроциліндри II автоматичного отключения маховичков 6 ручного переміщення стола.

Корпус пульта (рис.10) состоит из корпуса 1, который крепится к боковой стороне каретки з колонной. На наклонной плоскости корпуса крепятся боковые пульты 2.

Панель состоит из корпуса 1 (рис.11), на передньої станке которого в специальных отверстиях установлены механізм поперечної подачі 4, механізм переміщення стола 2 і жесткий упор 5. В центральной нише - основной пульт керування 3. В верхней частини стенки установлен механізм гонкой подачі 7.

Каретка з колонной (рис.12) предназначена для поперечного і вертикального переміщення шлифовального круга. Корпус I каретки устанавливается на направляющие 12 станины і перемещается по ним при помощи гвинта 2, крепящегося вместе з механізмом поперечної подачі на передньої стенке корпуса панелі керування. Гайка 4 гвинта поперечного переміщення 2 установлена нерухомо в корпусе I каретки.

При помощи шлицевого соединения і конической пары 8 винт 2 поперечного переміщення соединен з валом 9, проходящим в задньої частини каретки в поперечном направлении і несущим дублирующие маховики 6 і II поперечної подачі. Таким размещением органів керування обеспечивается возможность осуществления поперечної подачі з любого робочого места. Колонна устанавливается в отверстие каретки перпендикулярно направляющим і фиксируется от поворота при помощи специальных шпонок 10.

Механізм подъема (рис.13) представляет собой ходовой винт I з закрепленным на нем зубчатым колесом 2 внутреннего зацепления. Благодаря кінематичної связи колеса 2 о зубчатыми колесами шлифовальной бабки і редуктора подъема обеспечивается перемещение колонны в вертикальном направление.

Редуктор подъема (рис.14) предназначен для осуществления подъема і опускания колонны со шлифовальной бабкой.

Редуктор подъема - ето червячный редуктор, приводимый во вращение електродвигуном, установленным соосно червяку I. Червячная шестерня 2 связана з гайкой 3 гвинта 4 переміщення колонны так, что при своем вращении гайка 3 перемещает винт 4 в осевом направлении, поднимая или опуская колонну.

Механізм поперечної подачі (рис.15) предназначен для осуществления грубой поперечної подачі шлифовального круга.

Механізм состоит из стакана 5, в котором смонтирован винт 7 з закрепленным на нем косозубым колесом 6.

Механізм снабжен жестким упором 4, установленным в лимбе 3. Фиксация лимба 3 з жестким упором 4 осуществляется при помощи гвинта 2. Поперечная подача осуществляется вращением маховика I при отключенном механізме тонкой подачі. К винту 7 крепится шлицевый вал 8, служащий для передачи обертання винту 7 от дублирующих маховичков поперечної подачі.

Механізм (рис.16) осуществляет тонкую поперечную подачу шлифовального круга і состоит из червяка I, смонтированного в ексцентричной втулке 2. Поворотом етой втулки механізм включается или отключается. При етом червяк I вводится или выводится из зацепления з косозубым колесом 3. При включенном механізме вращение гвинта поперечної подачі осуществляется маховичком 4, сидящем на вертикальном валу.

Шлифовальная бабка (рис.17) состоит из корпуса 13 шлифовальной головки і корпуса I вала подъема колонны. Корпус 13 шлифовальной головки имеет отверстие для установки шлифовальной головки і две шлифовальные взаимно-перпендикулярные плоскости з Т-образными пазами. На ети плоскости устанавливаются при необходимости различные приспособления.

В корпусе I расположен вал 3 на підшипниках качения і коническая зубчатая пара 5,6, через которую маховичком 8, установленным на горизонтальном поворотном кронштейне 7, осуществляется перемещение колонны вручную.

Корпус I вала механізма подъема установлен на плите 10 з возможностью разворота на 360°. В свою очередь, плита 10 нонет разворачиваться на колонне также на 360°. Ось вала механізма подъема і ось колонны смещены на 55 мм, что позволяет увеличить габарити робочого простору в горизонтальной плоскости на 110 мм.

Корпус 13 шлифовальной головки установлен з возможностью переустановки на 180°. Ось отверстия под шлифовальную головку і ось поворота корпуса смещены на 25 мм і ето позволяет увеличить габарити робочого простору в вертикальной плоскости на 50 мм.

Приводной електродвигатель поворачивается вместе з корпусом шлифовальной головки.

Головка шлифовальная (рис.18) состоит из шпинделя I, установленного в гильзе 2 на высокоточных підшипниках качения. В передньої частини шпинделя имеется коническое отверстие для установки оправок со шлифовальными кругами. В задньої частини шпинделя выполнен наружный конус і установлен шкив 3 приводу шлифовальной головки. Для затягивания оправок внутри установлен шомпол 4.

Стол (рис.19) состоит из двух основних частин: собственно стола 2 і рабочей частини I.

Он устанавливается на основании 5 на роликовых направляючих 6 і перемещается в продольном направлении вручную или от гідроцилиндра.

Рабочая часть стола - поворотная. Отсчет углов поворота осуществляется по двум шкалам: з точностью до 1° (шкала в центре) і до 10' (шкала слева). Поворотный стол закрепляется на нижнем столе з помощью прижима I, расположенного в середине поворотной частини, і двух прижимов 3, расположенных по краям нижнего стола 2.

Механізм переміщення стола (рис. 20) служит для ручного переміщення стола спереди верстата. Он состоит из вала 2, на одном кінці которого закреплен маховик 1, на втором - зубчатое колесо 3, которое через промежуточное зубчатое колесо зацепляется з рейкой стола.

Механізм реверса (рис.21) состоит из двух подвижных в продольном направлении упоров I і 2, устанавливаемых в Т-образном пазе стола, і блока переключателей 3, расположенном на основании стола.

При ручной работе жесткий упор, находящийся в основании стола, выдвигается вверх і контактирует на столе з упорами I і 2, закрепленными на величину необходимого ходу стола.

При работе от гідроцилиндра жесткий упор в основании стола утапливается і реверс происходит за счет бесконтактного срабатывания конечных выключателей.

Комплект оправок (рис.23) предназначен для крепления шлифовальных кругов диаметром от 200 до 50 мм различных профилей з диаметрами посадочных отверстий 32, 20, 16 і 13 мм. На станке можно вести обработку абразивными, алмазными і ельборовыми кругами. Они устанавливаются на оправке і закрепляются фланцем 3 з помощью центрального гвинта I. Оправка со шлифовальным кругом устанавливается в коническое отверстие шпинделя шлифовальной головки 4 і закрепляется в нем шомполом. Оправки для кругов диаметром более 100 мм снабжены балансировочными сухарями 2.

Балансировка кругов должна производиться на ножах. Для установки оправки со шлифовальным кругом на ножи служит балансировочная оправка.

Агрегат охлаждения (рис.22) устанавливается сзади верстата.

Арматура выполнена в виде шланга 2, которая з помощью кронштейна I може быть закреплена на основании стола или в другом удобном для роботи месте.

Со верстатом поставляется комплект кожухов С рис. 24) для кругов диаметром 150, 125 і 100 мм (форма ПП, ЧК, ЧЦ, Т). Кожух I закрепляется на выступающей частини шлифовальной головки з помощью хомута 3, имеющего радиальный паз з установленным.в нем стержнем 2.

Універсальная бабка (рис.27) предназначена для затачивания хвостового і насадного инструмента по задньої і передньої поверхностям, расположенным на диаметре или торце, і используется в качестве передньої (приводной) бабки при круглом і внутренней шлифовании, заточке долбяков і т.д.

Установленный в шпинделе универсальной бабки инструмент може быть повернут в трех взаимно перпендикулярных плоскостях на требуемые углы, отсчитываемые соответственно по шкалам 8 і 9 на поворотном корпусе 11 і плите 10.

Заточка инструмента може производиться з делением по делительному диску или по упорке. Делительный диск 3 з 24-мя пазами установлен на шкиве 2. Фиксатор 6 расположен на поворотном корпусе 4 і при делении по упорке выводится из паза.

Фиксация шпинделя от проворота осуществляется при помощи кнопки 5. Круговая подача вироби осуществляется з помощью кнопки 7. Крепление инструмента в шпинделе - шомполом I.

Передня бабка (рис.28) состоит из корпуса 1 і пиноли 2, которая закрепляется рукояткой 3.

Задня бабка (рис.29) состоит из корпуса 1, втулки 2 з конусом Морзе 2 для сменного центра 3 і рукоятки 5 для оттягивания центра 3 при смене вироби. Фиксация втулки 2 производится рукояткой А. Выталкивание центра 3 из втулки 2 производится толкателем 6 з кнопкой.

Універсальная упорка (рис.30) предназначена для правильной установки зуба затачиваемого инструмента з прямыми і винтовыми зубьями по отношению к шлифовальному кругу (с делением по существующий зубьям), а также для обеспечения постоянного положения инструмента в процессе заточки.

При заточке прямых зубьев по задньої грани угол устанавливается опусканием выверенной по центру упорки 2 путем обертання головки I з нанесенными по окружности 20 делениями. Один оборот головки соответствует вертикальному перемещению упорки 2 на I мы, а поворот на одно деление лимба - перемещению на 0,05 мм.

Задний угол связан з величиной опускания упорки от центра приближенной зависимостью Н=0,085 D a, где D - диаметр, на котором установлена упорка, а - задний угол.

Упорка устанавливается на столе при заточке прямозубого инструмента і на основании стола иди на шлифовальной головке при заточке спиральных зубьев. Специальная державка 3 обеспечивает закрепление упорки 2 в различных положениях.

Выполнение различных работ з упорной обеспечивается наличием трех сменных стальных пластин, различных по размерам і конфигурации.

При заточке инструмента, когда не требуется точная налаштування на задний угол (переточка "по искре"), може применяться жесткая упорка 4, более простая і удобная.

Приспособление (рис.31) предназначено для линейной правки шлифовального круга алмазным карандашом или алмазозаменителем. Приспособление устанавливается на столе верстата. Правку можно производить как продольным ходом стола, так і поперечным ходом шлифовальной бабки. Кронштейн 2 - поворотный і може быть закреплен винтом 1 в любом положении.

Приспособление (рис.32) служит для выверки упорки или оси шпинделя шлифовальной головки по высоте центров бабок. Шаблон може устанавливаться на стол или на верхнюю плоскость шлифовальной головки.

Для совмещения торца шлифовального круга з осью центров центровых бабок (при заточке инструмента по передньої грани) служит центроискатель, который устанавливается в отверстие пиноли задньої или передньої бабки. Торец шлифовального круга доводится до упора в срезанную часть.

Приспособление (рис.33) служит для сообщения обертання изделию при круглом шлифовании. С его помощью можно осуществить круглое шлифование цилиндров і конических поверхностей в центрах или з креплением изделий в коническом отверстии шпинделя приводной бабки.

Приспособление монтируется на универсальной бабке 2; на корпусе 3 универсальной бабки устанавливается кронштейн 4 со шкивом 7 і натяжным пристрійм 8. На кронштейне бабки устанавливается плита 1 з приводным електродвигуном 6. Ременная передача закрыта кожухом 5. Для ограждения поводкового пристроя служит кожух 9.

Подвод живлення к верстату осуществляется медным проводом сечением 2,5 мм².

Ввод питающих проводов производится через фланцевый угольник з резьбой G1/2".

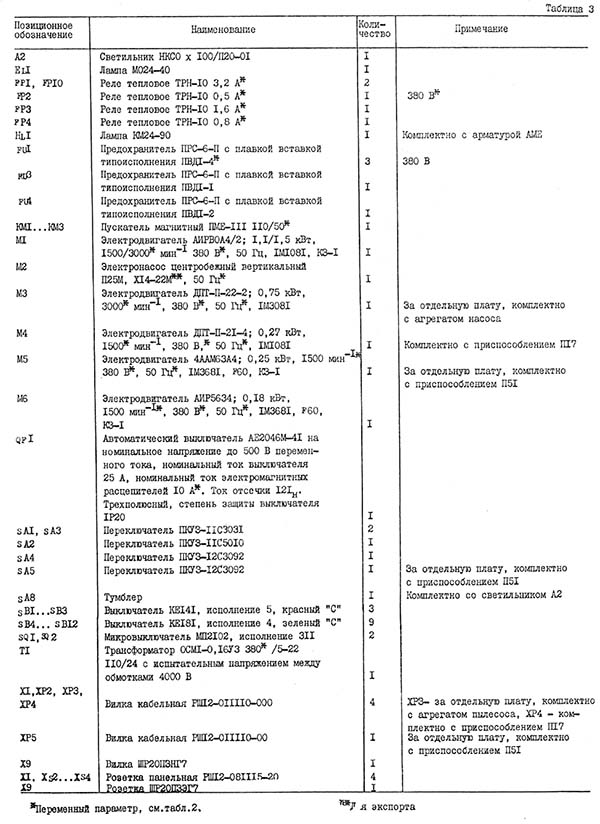

На станке применены следущие величины напряжений переменного і постоянного тока:

Перед пуском верстата необходимо произвести внешний осмотр електроустаткування.

ВНИМАНИЕ! ВВОДНОЙ ВЫКЛЮЧАТЕЛЬ при ВНЕШНЕМ ОСМОТРЕ ДОЛЖЕН БИТЬ УСТАНОВЛЕН В ПОЛОЖЕНИЕ "ВЫКЛЮЧЕНО".

При внешнем осмотре електроустаткування необходимо проверить

После осмотра отключить расчленением разъемов, а при их отсутствии - отсоединением на клеммном наборе в електронише проводов живлення А6, В6, С6 (електродвигатель М6) всех електродвигателей.

Вводной выключатель QPI установить в положение "Включено". При етом на пульті керування должна зажечься сигнальная лампа HLI "Электросеть подключена".

Проверить при помощи органів ручного керування четкость срабатывания магнитных пускачів.

При достижении четкой роботи всех електроаппаратов, расположенных на панелі керування, подсоединить ранее отключенные провода живлення електродвигуна приводу колонны М6 к клеммам блока зажимов. Произвести фазировку сети правильным подключением питающих проводов к вводному клеммному набору, что определяется соответствием направления переміщення колонны назначению кнопочных выключателей на пультах керування, определявших ети переміщення. Далее подключить остальные електродвигатели.

Проверить работу електроустаткування во всех режимах без вироби (на холостом ходу).

Проверить работоспособность аппарата аварийного отключения (выключатель "Загальний стоп").

Проверить действие всех блокировочных устройств по разделу 5.

Проверить местное освещение.

Пуск шлифовального круга, насоса охлаждения (пылесоса), пристосувань осуществляется выключателями SB10, SB11, SB12, останов - выключателями SB1, SB2, SB3 ("Все стоп"). Направление обертання і частота обертання шлифовального круга определяется переключателями SAI, SA2, соответственно. Насос охлаждения (пылесос) также можно отключать автономно переключателем SА3. Выбор направления обертання і автономный останов пристосувань П17, П51 можно осуществить переключателями SA4 і sA5, соответственно.

Подъем і опускание колонны осуществляется выключателями SB4… SB6 і SB7… SB9, соответственно.

Электросхемой верстата предусмотрены наступні блокировки:

Электросхемой верстата предусмотрена следующая сигналізація: лампа "Электросеть подключена" - молочного цвета, расположена на основном пульті (HLI).

Захист от токов короткого замыкания осуществляется електромагнитным расланцюгителем автоматичного выключателя QFI.

Захист от перегрузок выполнена тепловыми реле FPI… FP4, FP10 И предохранителями FUI, FU3, FU4. Нулевую защиту осуществляет магнитный пускатель KMI.

Верстат і отдельно стоящие агрегаты (гідростанція, агрегат охлаждения, пылесос) оснащены заземляющими зажимами, которые подсоединяются к цеховому контуру заземления проводниками сечением 2,5 мм2.

Безопасность роботи електроустаткування верстата обеспечивается выполнением указаний настоящего руководства.

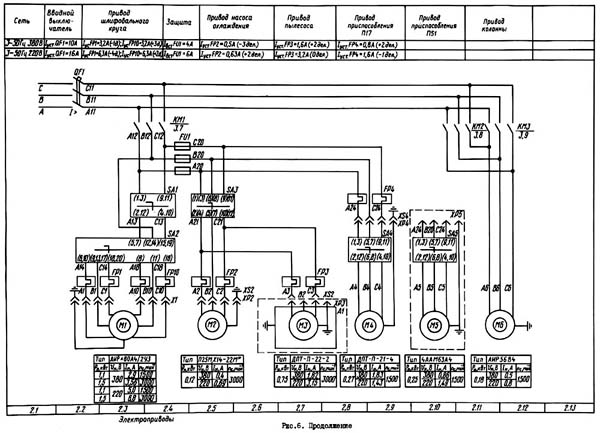

Електрична схема заточного верстата 3е642

Схема електрична принципова заточного верстата 3Е642. Дивитись у збільшеному масштабі

Електрична схема заточного верстата 3е642

Схема електрична принципова заточного верстата 3Е642. Дивитись у збільшеному масштабі

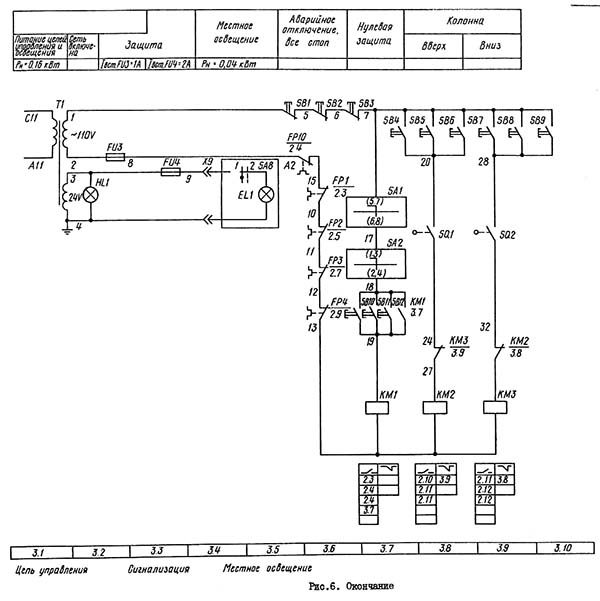

Електрична схема заточного верстата 3е642

Схема електрична принципова заточного верстата 3Е642. Дивитись у збільшеному масштабі

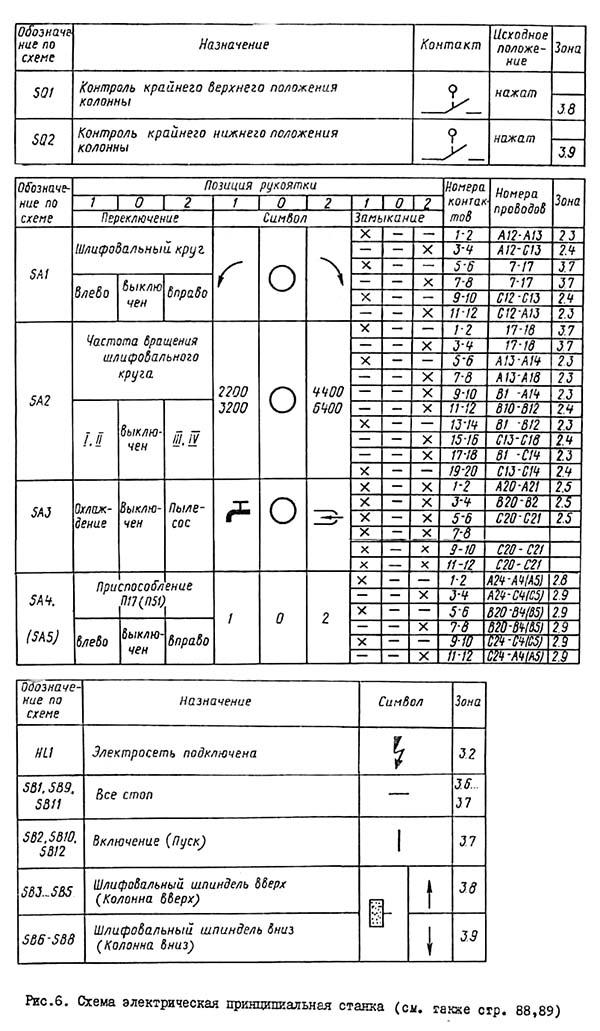

Список елементів електрической схеми заточного верстата 3е642

Список елементів електрической схеми заточного верстата 3Е642. Дивитись у збільшеному масштабі

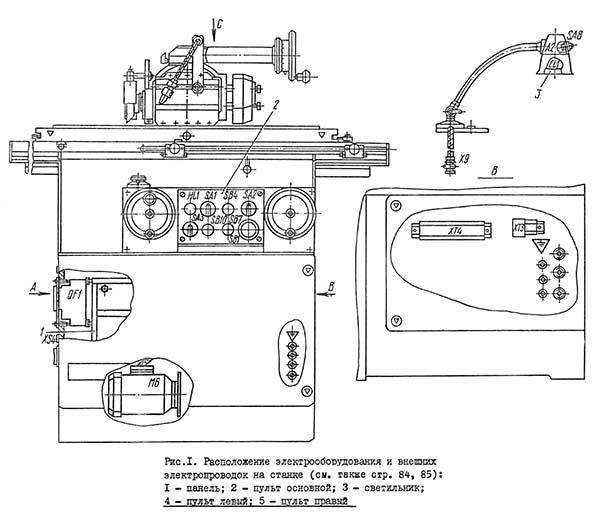

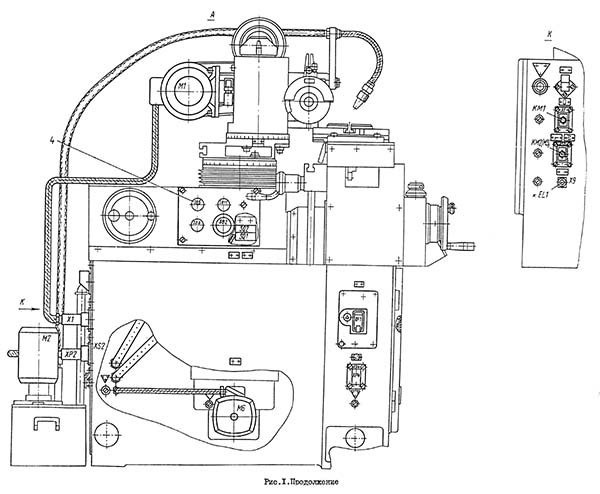

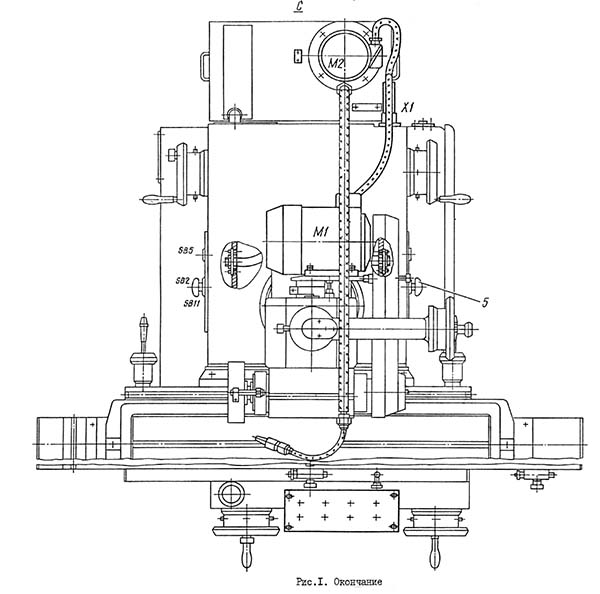

Схема розміщення електроустаткування на станке 3е642

Схема розміщення електроустаткування на станке 3е642. Дивитись у збільшеному масштабі

Схема розміщення електроустаткування на станке 3е642

Схема розміщення електроустаткування на станке 3е642. Дивитись у збільшеному масштабі

Схема розміщення електроустаткування на станке 3е642

Схема розміщення електроустаткування на станке 3е642. Дивитись у збільшеному масштабі

| Наименование параметра | 3Е642 | 3Е642Е |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольшие розміри обрабатываемых изделий в центрах (длина х диаметр), мм | 630 х 250 | 630 х 250 |

| Высота центров над рабочим столом, мм | 125 | 125 |

| Рабочий стол верстата | ||

| Розміри рабочей поверхности стола по ГОСТ 6569-75 (длина х ширина), мм | 900 х 140 | 900 х 140 |

| Наибольшее продольное перемещение стола, мм | 450 | 450 |

| Угол поворота стола в горизонтальной плоскости, град | 0…45 | 0…45 |

| Скорость продольного переміщення стола (регулируется бесступенчато), м/мин | - | 0,2…12 |

| Бабка шлифовальная | ||

| Наибольшее вертикальное перемещение бабки, мм | 235 | 235 |

| Цена деления лимба подачі вертикального переміщення стола, мм | 0,005 | 0,005 |

| Наибольшее поперечное перемещение бабки, мм | 230 | 230 |

| Цена деления лимба подачі поперечного переміщення, мм | 0,001 | 0,001 |

| Угол поворота бабки в горизонтальной плоскости, град | 360 | 360 |

| Шлифовальная головка | ||

| Число оборотів заточного круга при бесступенчатом регулировании, об/мин | - | 2200…6400 |

| Число оборотів заточного круга при ступенчатом регулировании, об/мин | 2200,3200, 4400,6400 | 2200,3200, 4400,6400 |

| Кінець шлифовального шпинделя по ГОСТ 2324-77 виконання 2 | Морзе 4 | Морзе 4 |

| Наибольший диаметр устанавливаемого шлифовального круга по ГОСТ 2424-83 типа ПП, мм | 200 | 200 |

| Наибольший диаметр устанавливаемого шлифовального круга по ГОСТ 2424-83 других типов, мм | 150 | 150 |

| Електроустаткування і привід верстата | ||

| Количество електродвигателей на станке | 4 | 5 |

| Електродвигун приводу шпинделя, кВт (об/мин) | 2,2 (3000) | 2,2 (3000) |

| Електродвигун вертикального переміщення шлифовальной бабки, кВт (об/мин) | 0,18(1500) | 0,18(1500) |

| Електродвигун вертикального переміщення шлифовальной головки, кВт (об/мин) | 0,18 (1500) | 0,18 (1500) |

| Електродвигун приводу вироби, кВт (об/мин) | 0,25 (1500) | 0,25(1500) |

| Електродвигун гідропривода, кВт (об/мин) | - | 1,1 (1000) |

| Производительность насоса гідропривода, л/мин | - | 10 |

| Електродвигун насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) |

| Производительность насоса охлаждения, л/мин | 22 | 22 |

| Общая установленная мощность всех електродвигателей при ступенчатом/ бесступенчатом регулировании, кВт | 1,93 /- | 3,03 /3,73 |

| род тока питающей сети | 50Гц, 380/220 В | 50Гц, 380/220 В |

| Габарити і масса верстата | ||

| Габарит верстата, мм | 1745 х 1940 х 1550 | 1830 х 1940 х 1550 |

| Масса верстата, кг | 1160 | 1200 |

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс