Виробник заточувального верстата для черв'ячних фрез 3662 - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Заточувальний верстат напівавтомат 3662 призначений для первісного заточування та переточування черв'ячних фрез, а також спеціальних насадних та хвостових черв'ячних фрез з правим та лівим напрямками стружкових канавок.

Верстат 3662 призначений для заточування передніх поверхонь зубів черв'ячних фрез діаметром від 50 до 125 мм та довжиною від 50 до 200 мм.

Усі необхідні для заточування руху, а саме: зворотно-поступальний рух заточуваної фрези, поворот фрези на величину торцевого кроку зубців, поворот по спіралі (при заточуванні фрез з гвинтовими канавками), подача фрези на шліфувальне коло, - виконуються автоматично.

Крім того, автоматично проводиться вимкнення подачі фрези на шліфувальне коло, після зняття з передньої грані зуба фрези заздалегідь встановленого шару металу, про що дається світловий сигнал. Останній пристрій призначений для полегшення багатоверстатного обслуговування.

Поворотно-поступальний рух столу, поділ та подача здійснюються гідроприводом.

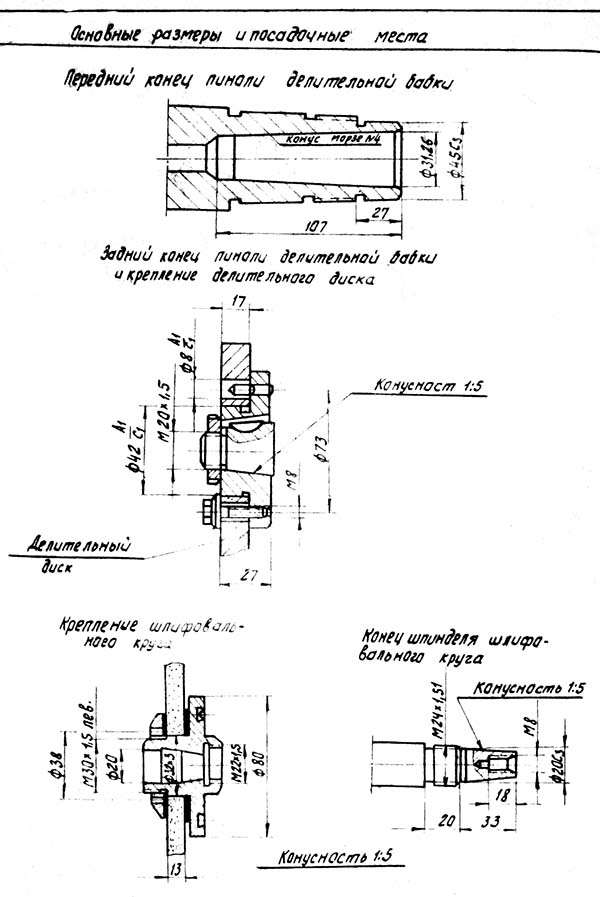

Основні розміри та посадкові місця заточувального верстата 3662

Основні розміри та посадкові місця заточувального верстата 3662. Завантажити у збільшеному масштабі

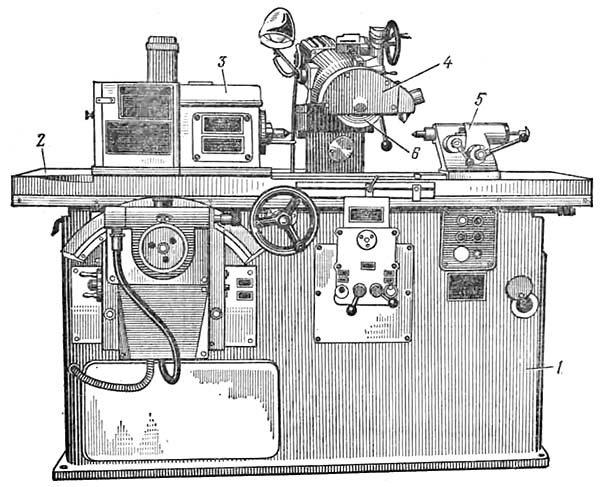

Фото заточувального верстата для черв'ячних фрез 3662

Фото заточувального верстата для черв'ячних фрез 3662

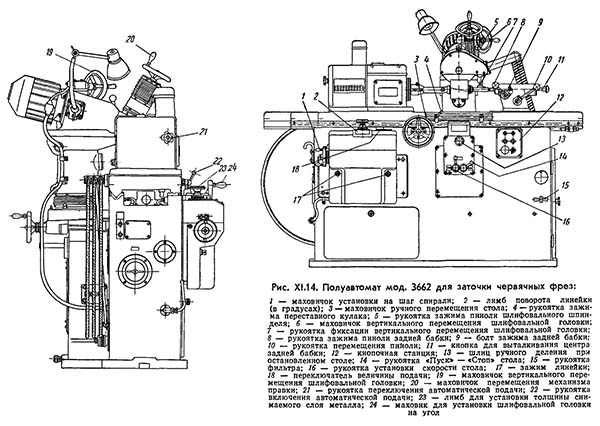

Розташування органів керування заточувальним верстатом 3662

Розташування органів керування заточувальним верстатом 3662. Завантажити у збільшеному масштабі

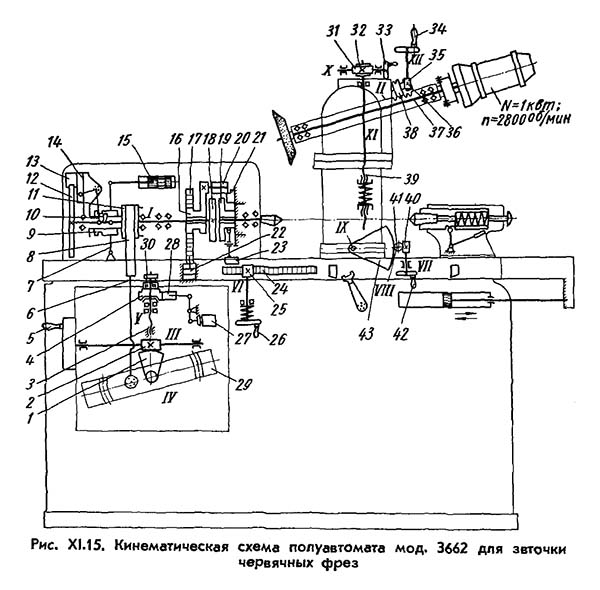

Кінематична схема заточувального верстата 3662

1. Схема кінематична заточувального верстата 3662. Завантажити у збільшеному масштабі

2. Схема кінематична заточувального верстата 3662. Завантажити у збільшеному масштабі

Напівавтомат 3662 має наступні автоматичні та настановні рухи:

Перечисленные руху осуществляются следующим образом (рис. XI.15):

1. Возвратно-поступательное рух стол получает от гідропривода; ето рух регулируется как по скорости (v = 2..10 м/мин), так і по длине ходу.

2. Поворот шпинделя делительной бабки для индексирования заготовки происходит в то время, когда стол неподвижен і находится в крайнем левом положении, а шлифовальный круг полностью вышел из канавки фрезы.

В левом положении стола срабатывает золотник 15, который через рычаг 7, муфту 9, рычаг 10 поднимает ползушку 14, выводя фиксатор 13 из паза делительного диска 12, після чего поршень-рейка 17 через зубчатое колесо 16, свободно сидящее на шпинделе, собачку 20 і храповое колесо 18 поворачивает шпиндель делительной бабки. При етом фиксатор 13 скользит по делительному диску 12 до западания в его очередной паз; після етого поршенек золотника 15, а затем і поршень 22 возвращаются в свои исходные положения, і подается команда на рух стола вправо.

Возвращаясь в исходное положение, собачка 20, выйдя из зацепления з храповыми колесами 18 і 19, располагается на заслонке (щитке) 21. Это позволяет шпинделю поворачиваться при возвратно-поступательном движении стола, что необходимо для обробки винтовой поверхности канавки фрезы. Поворот шпинделя делительной бабки вместе з фрезой при заточке фрез з винтовыми канавками производится следующим образом.

На шпинделе свободно посажен диск 11, связанный з ползуном 6 посредством стальных лент 8. На кінці ползуна 6 установлены два сферических шарикопідшипника, входящие в паз линейки 29, которую при заточке фрез з винтовыми канавками можно устанавливать маховичком 5 через червяк 2 і червячный сектор 1 под соответствующим углом к направлению ходу стола.

Расчетное перемещение для установки линейки получается из того условия, что один оборот вироби соответствует перемещению стола на длину, равную шагу Т винтовой канавки.

Расчетное рівняння данной ланцюги:

1 оборот вироби πD = T tg α,

где D — диаметр диска 11 в мм,

Т — шаг в мм і α — угол наклона копирной линейки.

Отсюда расчетная формула налаштування для данного верстата:

tg α = 376,8/Т,

где шаг Т — в мм.

Линейка допускает поворот на любой угол в пределах ±21°. Одно деление лимба маховичка 5 соответствует повороту линейки на V.

При движении стола в обратную сторону ползун 6 получает возвратно-поступательное движение, а диск 11 поворачивается то в одну, то в другую сторону. Это рух передається далее от диска 11 на шпиндель, связанный з ним через фиксатор 13 і делительный диск 12.

Одновременно з поворотом шпинделя при делении собачка 20 поворачивает свободно сидящее на нерухомому фланце храповое колесо 19. Упор на храповом колесе 1 раз за оборот фрезы нажимает через рычаг на кнопку микропереключателя 23 і включает електромагнит 27. При етом якорь післяднего сообщает качание собачке 28, которая поворачивает храповое колесо 4 і через винт 3 перемещает салазки, на которых установлена копирная линейка 29. Шпиндель получает дополнительное вращение, осуществляя круговую подачу на глубину затачивания. Величина подачі на один оборот фрезы може составлять от 0,01 до 0,03 мм.

Поворот шпинделя делительной бабки для выверки фрезы относительно шлифовального круга производится путем переміщення вверх или вниз линейки 29 з помощью рукоятки 30 на винте 3. Храповое колесо 4, связанное з винтом 3 посредством фрікциону, при етом должно быть выключено.

3. Шлифовальная головка крепится к верхней плоскости гильзы колонки. В корпусе головки перемещается пиноль шлифовального шпинделя. Шпиндель получает вращение от фланцевого електродвигуна (N = 1 кВт, п = 2800 об/мин) через упругую муфту.

4. Поперечное перемещение шлифовального шпинделя, необходимое для правки круга і установки его образующей по оси фрезы, производится переміщенням пиноли в корпусе шлифовальной головки при помощи маховичка 34 через червяк 35, зубчатое колесо 36, червяк 38 і рейку на гильзе пиноли 37.

5. Подъем і опускание гильзы вместе з закрепленной на ней шлифовальной головкой производится з помощью гвинта 39, приводимого в рух от маховичка S3 через червяк 31 і винтовое зубчатое колесо 32. Перемещение гильзы происходит по цилиндрической направляющей колонны.

6. Поворот колонны і шлифовальной головки вокруг вертикальной оси, необходимый для установки круга на угол наклона винтовой канавки затачиваемой фрезы, производится вращением маховичка 42 через червяк 40, зубчатое колесо 41 і зубчатый сектор 43, закрепленный на плите. Угол поворота колонны отсчитывается з точностью 1' по шкале, закрепленной на плите, і лимбу на маховичке.

Подача фрезы на шлифовальный круг після снятия припуска з передньої поверхности зубца фрезы автоматически выключается і одновременно подается сигнал. Это позволяет одному рабочему обслуживать несколько верстатів.

7. Стол перемещают вручную при помощи маховичка 26 через реечное колесо 25 і рейку 24.

По направляющим станины (см. рис. XI.14) перемещается стол, на котором слева закреплена делительная бабка, справа установлена і може перемещаться по 7-образной направляющей задня бабка.

Пуск, останов, перемещение і регулювання скорости стола производятся от гідропривода. Для пуска і останова служит рукоятка 14, для установки скорости переміщення стола — рукоятка 16. На передньої поверхности стола имеется Т-образный паз для крепления кулачков реверса. Правый кулак, определяющий крайнее левое положение стола, закрепляется в пазу стола жестко; левый кулак — переставной, он закрепляется після установки поворотом рукоятки 4. Крайнее положение левого кулака ограничивается упором.

При установці і наладке используется механізм ручного переміщення стола, для чего служит маховичок 3. Сзади верстата на правой частини станины устанавливается колонка шлифовальной головки. На передньої стенке станины укреплены механізм подачі, кнопочная станція 12 керування електроаппаратурой і механізм керування гідроприводом. В верхней частини станины размещены детали механізма подачі, а внизу — електроаппаратура. В правой частини расположены гідропривід і пульт керування.

Направляющие смазываются под давлением.

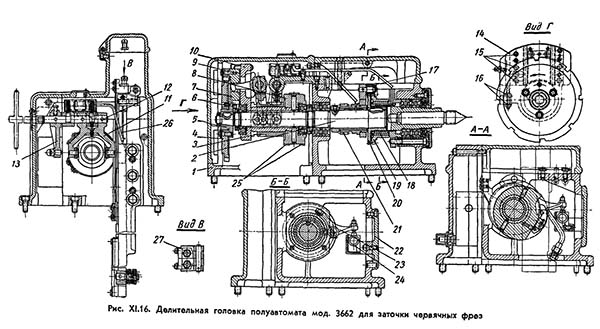

Ділильна головка (рис. XI.16) состоит из:

Делительный механізм выполняет деление затачиваемой червячной фрезы і фиксацию шпинделя при помощи гідропривода.Опорами шпинделя 2 в корпусе 1 є две пары радиально-упорных шарикопідшибників, установленных з предварительным натягом. На заднем — коническом — кінці шпинделя закреплена ступица 5, к которой привертывается сменный делительный диск 4 з числом пазов, равным числу канавок затачиваемой фрезы. Диски центрируются по цилиндрической поверхности ступицы 5 і по направляющему пальцу 6.

На левой частини шпинделя на двух радиально-упорных шарикопідшипниках установлен поводок 10 з диском 8. К торцу поводка 10 прикреплены V-образные направляющие, по которым в радиальном направлении перемещается ползушка 7 з фиксатором 9, западающим в пазы делительного диска 4.

Ползушка 7 з фиксатором получает перемещение через муфту 3, рычаг 11 і рычаг 13, післядний связан со штоком гідравлічного золотника. Фиксатор 9 выводится из делительного диска 4 при крайнем левом положении стола. Для ввода і затягивания фиксатора служат пружины, действующие непосредственно на ползушку 7. Фиксатор выводится вручную поворотом валика 12, для чего шестигранный конец валика выведен на заднюю стенку бабки. Поворот шпинделя при делении заготовки производится поршнем-рейкой цилиндра деления, который установлен на корпусе делительной бабки, через зубчатое колесо 21, свободно установленное на шпинделе, собачку 17 і жестко закрепленное на шпинделе храповое колесо 20.

Как только деление закончено і фиксатор 9 вошел в паз делительного диска 4, поршень возвращается в исходное положение. Возвращаясь в исходное положение, собачка 17 располагается на заслонке (щитке), выходя из зацепления з храповыми колесами, что дает возможность поворачивать шпиндель при возвратно-поступательном, движении стола для заточки фрез з винтовыми канавками.

Во время деления (вывод фиксатора, поворот шпинделя і западание фиксатора в следующий паз делительного диска) стол остается нерухомим в своем левом крайнем положении. Команду на рух вправо стол получает только тогда, когда деление полностью закончено, шпиндель зафиксирован і поршень-рейка снова находится в исходном, положении. Эта післядовательность предусмотрена соответствующей блокировкой в гідравлической системе.

Поворот шпинделя во время возвратно-поступательного руху стола, необходимый для обробки фрезы з винтовыми канавками, осуществляется от копирной линейки через ползун 26, связанный з диском 8 посредством стальных лент 25. Натяжение лент регулируется гвинтами 27.

Круговая подача шпинделя на глубину затачивания производится 1 раз за оборот фрезы включением електромагнита подачі от микропереключателя 24, установленного на крышке 22. В зависимости от диаметра фрезы подача може составлять 0,004—0,05 мм на 1 оборот фрезы. Микропереключатель включается після полного оборота храпового колеса 19, свободно установленного на фланце 18, через рычаг 23. Храповое колесо 19 при делении поворачивается синхронно з затачиваемой фрезой.

Зазор в направляючих ползушки 7 і поводка 10 регулируется клином 14 з помощью винтов 15 і гаек 16.

Для правки шлифовального круга служит пристрій, которое установлено на корпусе шлифовальной головки. Перед правкой круга пиноль зажимается.

Ділильна головка заточного верстата 3662

Ділильна головка заточного верстата 3662. Скачать в увеличенном масштабе

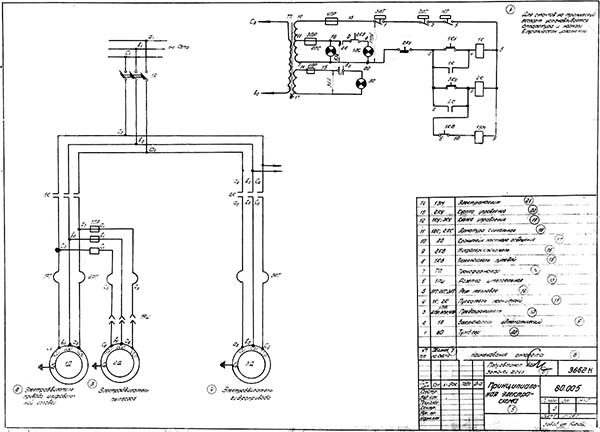

Електрична схема заточного верстата 3662

Схема електрична заточного верстата 3662. Скачать в увеличенном масштабе

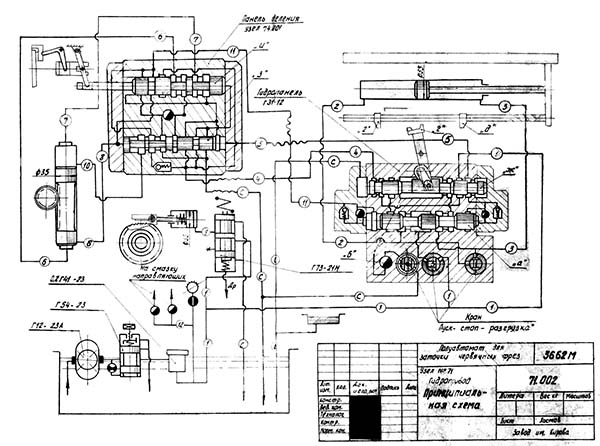

гідравлическая схема заточного верстата 3662

Схема гідравлічна заточного верстата 3662. Скачать в увеличенном масштабе

Технічні характеристики заточного верстата 3662

Технічні характеристики заточного верстата 3662. Скачать в увеличенном масштабе

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс