Виробник заточувального верстата для протяжок 360М - Вітебський завод заточувальних верстатів Візас , заснований у 1897 році.

З 1940 року підприємство спеціалізується на випуску заточувального обладнання та на сьогоднішній день є єдиним у СНД виробником верстатів для виготовлення та заточування будь-якого різального інструменту. Продукція заводу експлуатується більш як у шістдесяти країнах світу.

Напівавтомат 360М заточувальний для протяжок призначений для первісного заточування та переточування круглих і плоских протяжок, виготовлених з інструментальних, швидкорізальних сталей та твердих сплавів абразивними, ельборовими в алмазними колами без охолодження та з охолодженням.

На верстаті можна виконувати такі операції:

Область застосування верстата – спеціалізовані інструментальні заводи, інструментальні цехи великих та середніх машинобудівних заводів.

Круглі та фасонні протяжки встановлюються на столі в центрах передньої та задньої бабок. Плоскі протяжки встановлюються на столі верстата в лещатах або магнітній плиті.

Поздовжня подача столу здійснюється від руки, повільна подача столу - для подачі при шліфуванні, прискорена - для поділу на зуб.

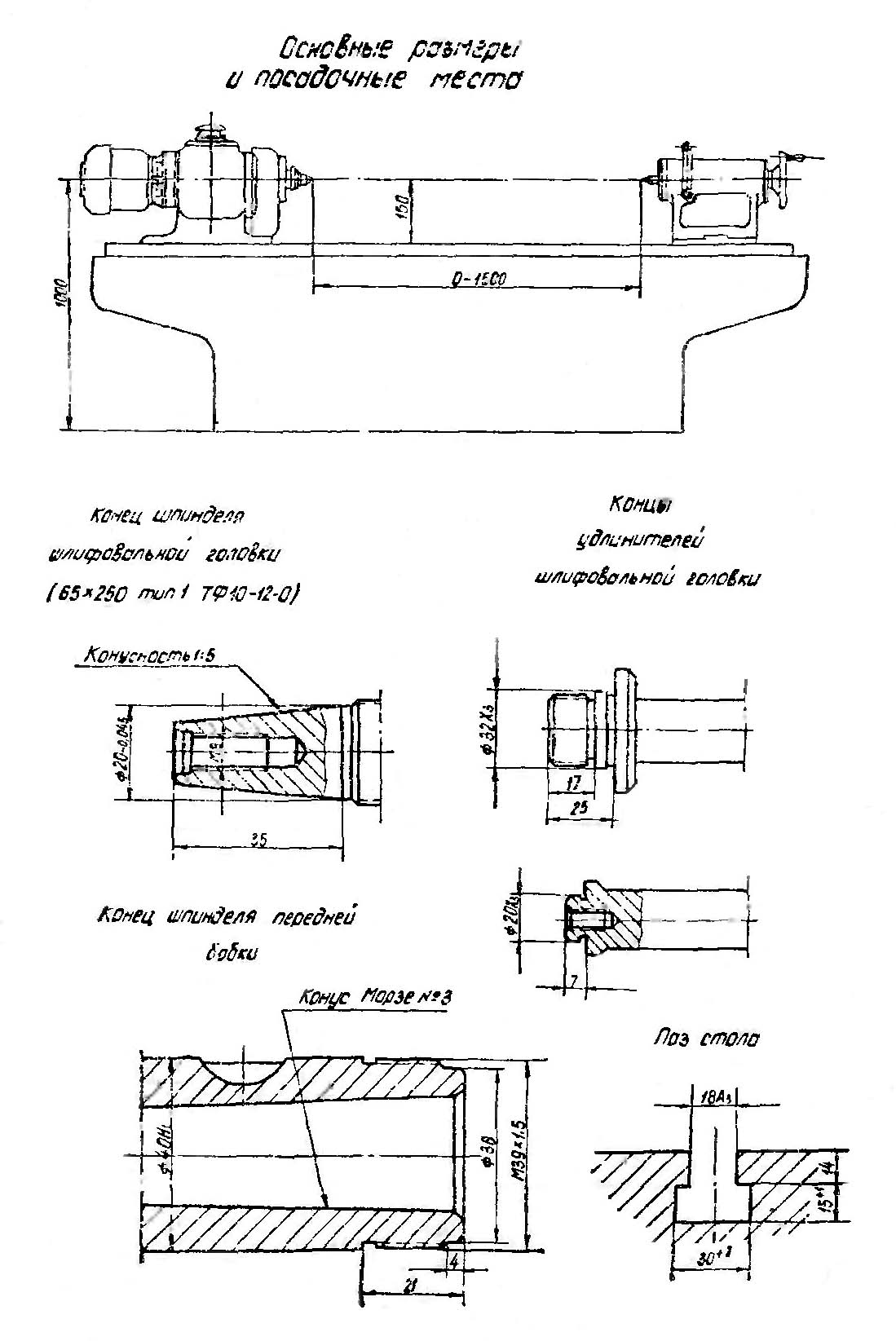

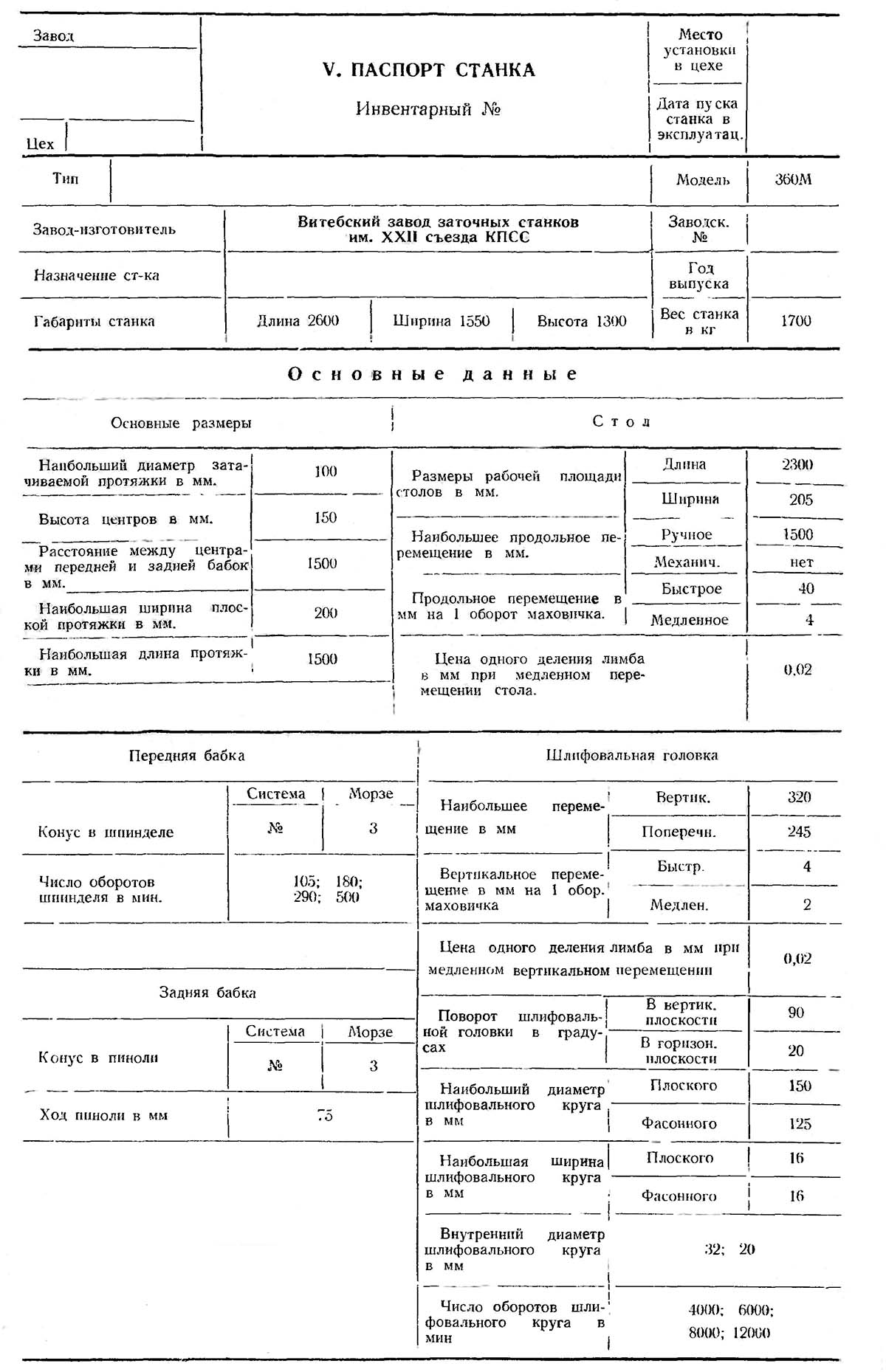

360М Габаритні розміри робочого простору заточувального верстата для протяжок

Фото заточувального верстата для протяжок 360М

Фото заточувального верстата для протяжок 360м. Завантажити у збільшеному масштабі

Фото заточувального верстата для протяжок 360М

Фото заточувального верстата для протяжок 360м. Завантажити у збільшеному масштабі

Фото заточувального верстата для протяжок 360М

Фото заточувального верстата для протяжок 360м. Завантажити у збільшеному масштабі

Фото заточувального верстата для протяжок 360М

Фото заточувального верстата для протяжок 360м. Завантажити у збільшеному масштабі

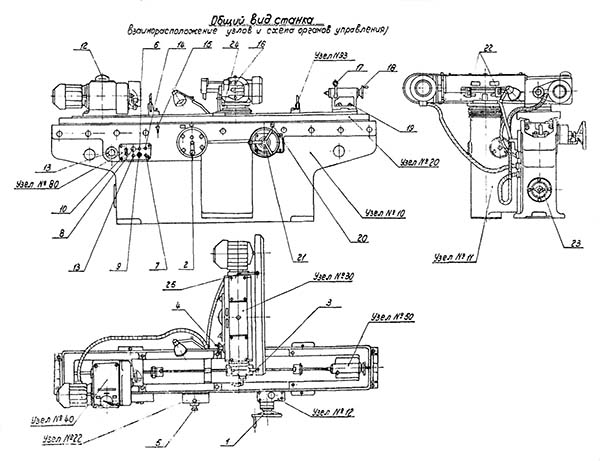

Розташування органів керування заточувальним верстатом 360М

Розташування органів керування заточувальним верстатом 360М. Завантажити у збільшеному масштабі

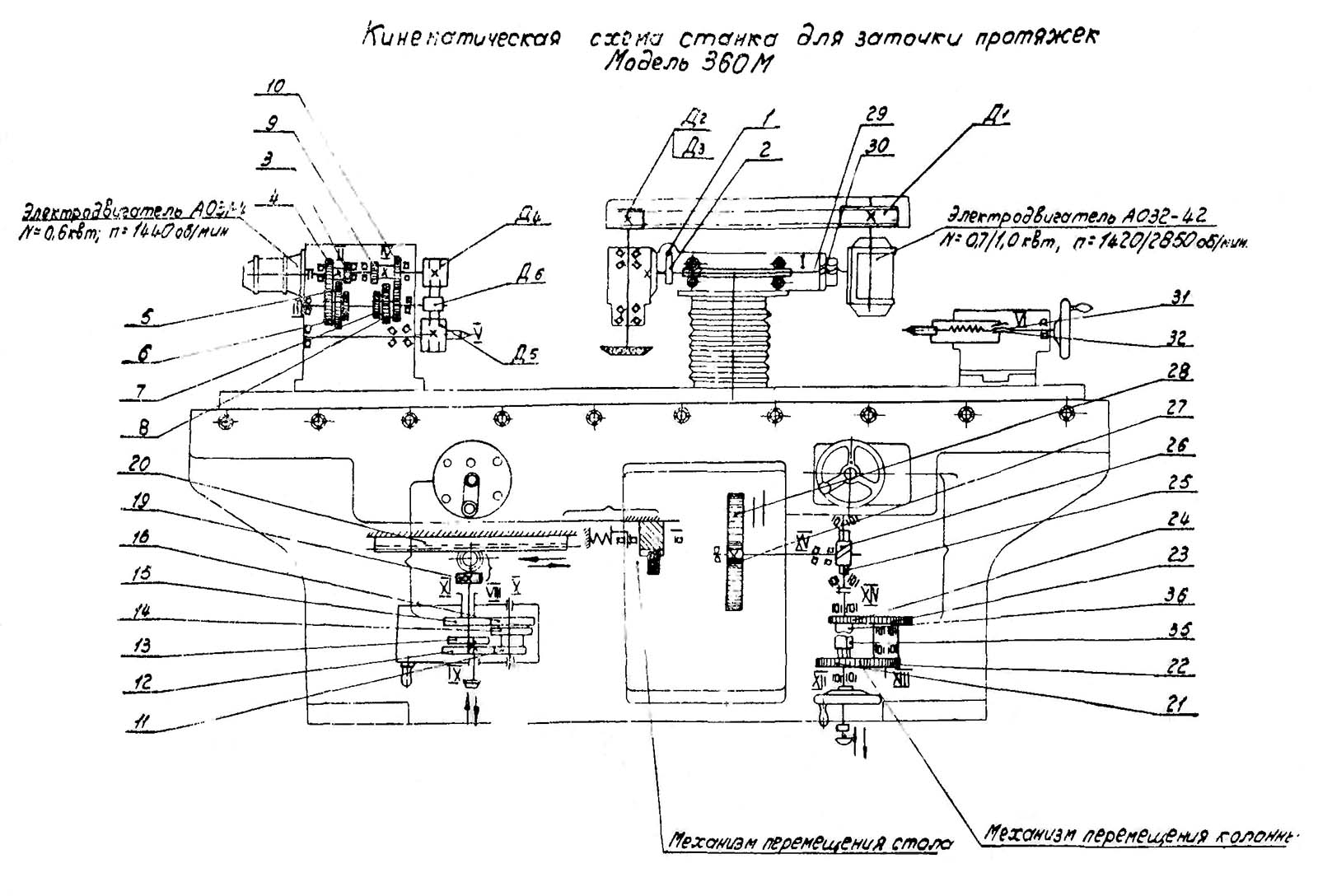

Кінематична схема заточувального верстата для протяжок 360м

1. 360м Кінематична схема заточувального верстата для протяжок. Завантажити у збільшеному масштабі

2. 360м Кінематична схема заточувального верстата для протяжок. Завантажити у збільшеному масштабі

Верстат имеет наступні основні установочные і рабочие руху:

1. Продольное перемещение стола осуществляется рукояткой 2 (см. стр. 12) через шестерни 12, 11, 16, 15, 19 і рейку 20 (см. стр. 10) при быстром перемещении или рукояткой 2 через шестерни 13, 14, 16, 15, 19 і рейку 20 при медленном перемещении стола.

Увімкнення швидкого или медленного переміщення стола осуществляется переміщенням кнопки 5, смонтированной внутри пустотелого валика планетарки.

2. Вертикальное перемещение шлифовальной головки осуществляется маховичком 1 через цилиндрические шестерни 21, 22, 23, 24, червячную пару 26, 25, реечную шестерню 27 і рейку 28 при быстром перемещении или тем же маховичком непосредственно через червячную пару 26, 25, реечную шестерню 27 і рейку 28 при медленном перемещении шлифовальной головки.

Увімкнення швидкого или медленного переміщення шлифовальной головки осуществляется передвижением кнопки 22, смонтированной внутри пустотелого валика маховика. 3. Вращательное рух шлифовального круга осуществляется от електродвигуна з помощью ременной передачи. Благодаря наличию двухскоростного електродвигуна і сменного шкива на шлифовальном шпинделе, шпиндель имеет четыре скорости обертання.

4. Вращательное рух шпинделя передньої бабки осуществляется от фланцевого електродвигуна. Наличие двух скользящих блоков шестерен в коробке передньої бабки дает возможность получения четырех швидкостей обертання шпинделя вироби.

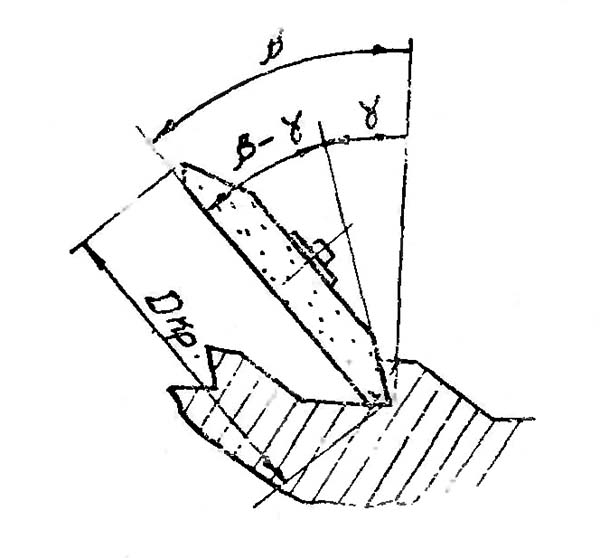

5. Поворот шлифовальной головки вокруг горизонтальной оси, необходимый для получения переднего угла у зуба затачиваемой протяжки. Этот угол поворота отсчитывается по шкале з ценой деления 1° і осуществляется маховичком 4.

6. Поворот шлифовальной головки вокруг вертикальной оси, необходимый при заточке плоских протяжек з косым зубом. Отсчет угла поворота производится по шкале з ценой деления 1°.

Верстат состоит ив следующих основних вузлів:

Станина (узел № 10) (см. рис. 1) 1 представляет собой чугунную отливку длинной і узкой формы. Для большей жесткости внутри станины отлиты продольные і поперечные ребра. В передньої стенке имеется большая ниша 2, дающая возможность работать на станке сидя. К передньої стенке станины крепятся механізм переміщення стола, механізм переміщення колонны і електропульт керування верстатом. На задньої стенке станины монтируется на обработанный платик узел колонны со шлифовальной головкой.

Внутри станины, в специальную нишу, вмонтирована електроаппаратура верстата. Ниша закрыта дверкой, которая легко открывается при помощи специального ключа.

В верхней частини передньої і задньої стенок станины установлены на ексцентричных пальцах 3 радиальные шарикопідшипники з защитными шайбами 4, по которым перемещается стол верстата 5.

На верхней стенке внутри станины на обработанных платиках установлены две пары підшибників, которые обеспечивают направление руху стола в вертикально» плоскости. Из них два підшипника 6 установлены жестко, а два підшипника 7 — подпружиненными.

Зажим стола осуществляется рукоятками 9, расположенными на передньої стенке станины, з помощью которых стол прижимается к опорным гвинтам 10, отрегулированным з наименьшим зазором, достаточным для легкого переміщення стола.

Колонна (узел № 11) (см. рис. 2) состоит из корпуса 11, редуктора 13 і самой колонны 12.

Корпус колонны крепится гвинтами к задньої стенке станины. В корпусе колонны перемещается в вертикальной плоскости цилиндрическая колонна, которая от поворота фиксируется клиновой шпонкой 36.

Соединение вала редуктора 31 з узлом переміщення колонны осуществляется крестовой муфтой, через которую передається вращение на червячную пару 32, 14 і далее на реечную шестерню 34 і рейку 40, жестко связанную з колонной 12.

Механізм переміщення колонны (узел № 12) (см. рис. 3) крепится к передньої стенке станины справа от ниши верстата і состоит из корпуса 11, в котором на окремих валах посажены зубчасті колеса з торцевыми кулачками 39 і 38, двойчатка 40, свободно вращающаяся на игольчатых підшипниках.

С помощью передвижного валика з кнопкой 34 зубчатое колесо 38 може быть включено з одним из зубчатых колес двойчатки 40 или непосредственно з зубчатым колесом 39. Таким образом, маховиком 101 можно осуществлять быстрое перемещение колонны через зубчасті колеса 38, 40, 39 і медленное при непосредственном включении кулачковых муфт зубчатых колес 38 і 39.

На пустотелый вал 33 на общей шпонке з маховиком 101 посажено делительное кольцо 36, позволяющее производить отсчет переміщення колонны з точностью 0,02 мм при медленном перемещении.

Фиксация положения включений зубчатого колеса 38 осуществляется з помощью подпружиненного шарика.

Для возможности наблюдения за уровнем масла в коробке на передньої стенке корпуса установлен маслоуказатель 83.

Стол (узел № 20) (см. рис. 1) 5 представляет собой ребристую отливку, вдоль рабочей поверхности которой выфрезерован центральный Т-образный паз, з помощью которого направляются і крепятся при помощи болтов передняя і задня бабки, а также другие принадлежности верстата.

Своими стальными привертными направляющими 11 стол опирается на 22 радиальных шарикопідшипника 4, установленных на ексцентричных осях в станине.

К нижней частини стола крепятся две рейки і планка. Рейки входят в зацепление з реечной шестерней механізма переміщення стола і одновременно вместе з планкой служат направляющими стола в поперечном направлении при его перемещении, соприкасаясь своими боковыми поверхностями з двумя парами шарикопідшибників.

Механізм переміщення стола (узел № 22) (см. рис. 4) крепится к передньої стенке станины слева от ниши верстата. Быстрое перемещение стола осуществляется от рукоятки через зубчатое колесо 36, 37, 39, 40 і реечную шестерню 41, которая находится В ПОСТОЯННОМ зацеплении з рейкой стола. Медленное перемещение стола осуществляется от рукоятки через зубчасті колеса 35, 38, 39, 40, 41 на рейку стола. Увімкнення швидкого или медленного переміщення стола производится з помощью кнопки.

Фиксация положения при перемещении достигается з помощью подпружиненного шарика.

Для возможности наблюдения за переміщенням стола при работе на корпус планетарки посажено делительное кольцо з ценой деления 0,02 мм при медленном перемещении і 0,2 мм при быстром перемещении.

Шлифовальная головка (узел № 30) (см. рис. 5) состоит из основания 11, установленного сверху колонны і скрепленного з ней двумя болтами. Для поворота шлифовальной головки вокруг вертикальной оси достаточно ослабить гайки, і головка легко повернется на любой угол.

В основании на ексцентричных осях 37 і 38 установлены восемь двухрядных сферических підшибників. Підшипники охватывают стальные направляющие планки 45 і 46, которые привернуты к подвижной частини 12 шлифовальной головки. К передньої частини подвижных салазок прикреплен фланец 14, к которому при помощи двух болтов, входящих в Т-образный паз, крепится поворотный корпус 13 з вмонтированным в нем стандартным шлифовальным шпинделем.

На верхнем кінці шпинделя закреплен сменный шкив 62, который з помощью плоского ремня соединен со шкивом 71 двухскоростного електродвигуна.

Натяжение ремня осуществляется путем переміщення подмоторной плиты 53 з закрепленным на ней електродвигуном при помощи хвостовика 32.

Для более легкого і удобного поворота шлифовальной головки вокруг горизонтальной оси і для устранения возможного опрокидывания головки з електродвигуном применена червячная пара 47, 20 з маховичком. Отсчет угла поворота шпинделя вокруг горизонтальной оси ведется по шкале 19.

Для переміщення шлифовальной головки предусмотрена ручка 72.

Величину переміщення шлифовальной головки в горизонтальной плоскости можно регулировать путем перестановки подвижных упоров 59 в Т-образном пазу привертной планки 31.

Передня бабка (узел № 40) (см. рис. 6) служит для передачи вращательного руху затачиваемой протяжке. Бабка устанавливается сверху на столе верстата і закрепляется болтами, входящими в Т-образный паз стола.

Передня бабка состоит из корпуса 11, в котором на горизонтальных валах размещены зубчасті колеса, передающие вращение от електродвигуна к шпинделю вироби.

Шпиндель 41 смонтирован на двух радиально-упорных і одном радиальном підшипниках. Передний конец шпинделя имеет конус Морзе № 3, в который вставляется центр. На етом же кінці шпинделя закреплена планшайба 36, на которой може устанавливаться поводок 52 или делительный диск.

Благодаря наличию двух подвижных блоков шестерен 34, 53 шпиндель имеет 4 скорости обертання. Переключення швидкостей осуществляется от одной рукоятки 18 через систему рычагов 20, 21, 61. Для натяжения ремней под кожухом 81 установлен перемещающийся натяжной ролик 15.

Задня бабка (узел 50) (см. рис. 7) устанавливается і закрепляется на столе верстата. Она служит для установки затачиваемой круглой или шлицевой протяжки в центрах. Пиноль 31 може перемещаться вместе з центром в корпусе 12 от гвинта 33, приводимого в рух рукояткой маховичка.

Пиноль може быть зафиксирована в нужном положении зажимными втулками 36, 41А при помощи рукоятки 38А.

Внутри пиноли 31 находятся гайка 14 і пружина, под действием которой пиноль може несколько передвигаться относительно гайки.

Для возможности бокового смещения центра з осевой линии корпус бабки 12 може перемещаться относительно плиты 11 з помощью двух винтов, ввернутых в гайку 42. Величина смещения бабки може контролироваться по линейной шкале 34.

Подвижный центр (узел № 51) служит для вертикального переміщення. Перемещение по вертикали регулируется двумя гвинтами 34, 39. Предварительно необходимо ослабить винт 35.

Пылесос (узел № 60) служит для отсоса пыли при обработке протяжек на станке. Узел состоит из вентиляционного агрегата, устанавливаемого рядом со верстатом, і отсосной трубы, заканчивающейся соплом.

На станке установлено одно сопло, которое з помощью гибкого металлорукава соединяется з вентиляционным агрегатом.

В принадлежности верстата (узел № 90) входят: механізм правки по прямой, кожухи, люнеты, оправки, тиски, делительные диски, магнитная плита і инструмент, необходимый для обслуживания верстата.

Кожух ограждения шлифовального круга закрепляется з помощью державки в специальном кронштейне, закрепленном на платике шлифовальной головки. В зависимости от размера шлифовального круга може устанавливаться один из трех предусмотренных кожухов.

Комплект люнетов состоит из шести штук — 2 комплекта по 2 люнета для заточки средних і больших диаметров і 2 охватывающих люнета для заточки протяжек малого диаметра.

Оправки служат для крепления шлифовальных кругов і обеспечения возможности заточки малыми диаметрами кругов.

Закрепление плоских протяжек на станке може производиться в тисках, состоящих из двух комплектов, или на магнитной плите, устанавливаемой на столе верстата.

Делительный механізм служит для возможности роботи на станке з делением по окружному шагу.

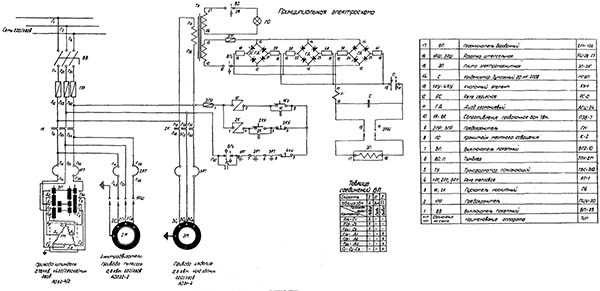

Електроустаткування верстата содержит:

Електросхема заточного верстата для протяжек 360М

Електросхема заточного верстата для протяжек 360М. Скачать в увеличенном масштабе

1. Поворотом вводного выключателя ВВ подается напряжение на рабочие ланцюги і ланцюги керування.

2. При работе з електромагнитной плитой предварительно надо включить пакетный выключатель ВП в положение «с плитой» і переключатель П поставить в положение «плита вкл.». В етом положении пакетный выключатель ВП включен следующим образом: Н.З. контакт замкнут в точках 10—12, а Н.О. контакт разомкнут в точках Л22-6.

После подачі напряжения на германиевый выпрямитель включается реле РС-О і Н.О. контакт в точках Л22-6 замыкается. После етого нажатием кнопки 1КУ включается електродвигатель шпинделя, нажатием кнопки 2КУ включается привід вироби і производится обработка.

При перегорании предохранителя ЗПР отключается реле РС-0 і Н.О. контакт в точках Л22-6 размыкается, отключая електродвигатель приводу шпинделя і вироби.

3. При работе без електромагнитной плиты (в етом случае она снимается со верстата) пакетный выключатель ВП ставится в положение «без плиты», переключатель П ставится в положение «плита выключена».

В етом положении пакетный выключатель ВП закорачивает Н.О. контакт РС-0 (точки Л22-6).

Работа производится следующим образом: нажатием кнопки 2КУ включается електродвигатель приводу вироби, нажатием кнопки 1КУ включается електродвигатель приводу шпинделя і производится обработка вироби.

Відключення верстата производится кнопкой 4КУ, а відключення только приводу вироби производится кнопкой ЗКУ.

4. Питание електромагнитной плиты производится от германиевого выпрямителя ГД.

5. Переключення швидкостей електродвигуна приводу шпинделя осуществляется барабанным переключателем БП.

Наладка верстата сводится к следующему:

Шлифовальный круг перед установкой должен быть проверен на звук (отсутствие трещин). После етого круг зажимается во фланцах і устанавливается на шпинделе шлифовальной головки.

Перед пуском верстата круг необходимо закрыть предохранительным кожухом.

Для получения чистой поверхности і правильной геометрической формы зуба у затачиваемой протяжки необходимо шлифовальный круг периодически править.

Правкой уничтожается биение круга, получаемое от неравномерного срабатывания, уделяются затупившиеся зерна абразива, вызывающие засаливание круга, і придается кругу правильная геометрическая форма, соответствующая профилю затачиваемой протяжки.

Правка дискового шлифовального круга производится карборундом в два приёма; сначала правится коническая часть круга, а затем радиус.

На верстат протяжка поступает після термической обробки з зачищенными центровыми гнёздами, причем производятся післядовательно две операции: шлифовка спинки зуба і заточка передньої грани зуба.

После заправки круга необходимо установить шлифовальную головку по центру стола, для чего головка опускается, а передняя бабка подводится движением стола к шлифовальной головке, і центр бабки совмещается з центровым отверстием на кінці шпинделя.

Это положение шлифовальной головки фиксируется сближением і закреплением в нужном положении упоров, расположенных на подвижном корпусе шлифовальной головки.

В зависимости от длины обрабатываемой протяжки устанавливается расстояние между центрами передньої і задньої бабок.

На хвостовик затачиваемой протяжки предварительно одевается хомутик, который упирается в поводок.

Шлифовальная головка поворачивается на соответствующий угол і закрепляется. После увімкнення електродвигателей, вращая маховички поздовжньої і вертикальной подачі, добиваются соприкосновения шлифовального круга з зубом протяжки.

Заточку длинных протяжек следует начинать со средних зубьев, після шлифовки которых устанавливается один или два люнета. При установці люнета освобождаются его гайки, і вилка може под действием пружины самоустанавливаться, після чего гайки затягиваются.

После установки люнета можно приступить к заточке остальных зубьев протяжки. Закончив заточку спинки зуба, приступают к заточке передньої грани.

Плоские протяжки при заточке закрепляются в тисках или на магнитной плите. Шлифовка профиля і заточка передньої грани у протяжки могут быть объединены в одну операцию, но круг в таком случае должен быть заправлен строго по профилю зуба протяжки.

Кроме заточки профиля зуба на станке можно производить снятие — затылка (ленточки). Для етого устанавливается чашечный круг, і шлифовальная головка устанавливается на угол, соответствующий заднему углу протяжки.

В зависимости от ширины затачиваемой протяжки, устанавливаются фиксирующие упоры з таким расчетом, чтобы ход шлифовальной головки был несколько больше ширины протяжки.

Для контроля ширины ленточки при заточке рекомендуется в новой протяжки затылок зуба слегка покрыть краской. Ширина ленточки должна быть как можно меньше. Начинать заточку необходимо з наиболее высокого зуба.

При заточке стол перемещается з малой скоростью, при наладке верстата переключается на большую. Переключення скорости производится переміщенням специальной кнопки в механізме переміщення стола.

В зависимости от диаметра установленного шлифовального круга выбирается число оборотів шпинделя. Выбор производится з таким расчетом, чтобы скорость круга была 30 м/сек.

На шлифовальной головке закреплена таблица, показывающая на каких оборотах нужно работать при определенных размерах круга.

Получение одной из четырех возможных швидкостей шпинделя производится либо переключением двухскоростного електродвигуна, либо путем смены шкива шлифовальной головки.

В зависимости от диаметра затачиваемой протяжки устанавливается необходимая скорость обертання ее. Путем поворота рукоятки на передньої бабке, получаем одну из четырех возможных швидкостей, согласно нанесенным величинам.

При работе на станке з делительным механізмом (при шлифовке выкружек і других работах) рукоятка переключения швидкостей передньої бабки должна быть поставлена в положение «О».

Несоблюдение етого условия може вызвать, при случайном включении електродвигуна передньої бабки, поломку фиксатора делительного механізма или других частин передньої бабки.

Натяжение ремней передньої бабки осуществляется натяжным роликом, перемещающимся в пазу.

Для заточки протяжек следует применять среднезернистые круги (зернистость 25..16, твердость СМ1 или СМ2); для чистовой заточки (доводки) — круг зернистостью до 10. В качестве абразивного материала шлифовального круга желательно применять белый електрокорунд (торакс) на керамической связке.

Рабочая часть шлифовального круга должна мати определенный профиль, соответствующий профилю впадины зуба, который необходимо получить в результате заточки.

Правка шлифовального круга заточного верстата 360М

Установка і правка круга производятся в следующем порядке:

Правку круга рекомендуется производить по специальным шаблонам. Для предварительной правки по прямой служит механізм правки;

По мере засаливания круга і искажения его геометрической формы следует производить правку з выдерживанием его профиля по шаблону.

Ось круга в процессе заточки круглых протяжек должна находиться в одной вертикальной плоскости з осью протяжки.

При заточке протяжек окружная скорость круга (скорость різання) не должна быть более 25..30 м/сек., т. е. более допустимой з точки зрения техники безопасности. Скорость ниже 10..15 м/сек. усиливает осыпание абразива, что затрудняет сохранение постоянного профиля круга в процессе заточки, заставляет часто править круг, что весьма усложняет процесс. Поетому для заточки протяжек малого диаметра, для нормальной роботи круга следует работать на более высоких числах оборотів шлифовального круга. Вращение протяжки должно быть направлено в ту же сторону, что і вращение круга.

Затупленный слой следует снимать постепенно, не допуская перегрева протяжки і прижогов.

У плоских протяжек, при заточке которых шлифовальная головка совершает возвратно-поступательное движение, снятие слоя должно осуществляться в несколько проходов, за каждый проход должен сниматься слой 0,024..0,04 мм.

При заточке круглых протяжек снятие затупленного слоя може происходить без відведення шлифовального круга от затачиваемой поверхности. Поетому після снятия слоя 0,03—0,05 мм следует делать перерыв, необходимый для охлаждения зуба протяжки, что гарантирует от прижогов. Пренебрегать етим в целях ускорения заточки недопустимо, так как ето приводит к резкому снижению качества заточки і стойкости протяжки.

После снятия всего слоя затупления некоторое время следует работать без подачі до полного исчезновения искры. Это улучшает качество затачиваемой поверхности зуба.

Контроль за снятием затупленного слоя осуществляется во время заточки наблюдением за шириной хорошо заметной блестящей ленточки затупления по задньої поверхности.

При заточке следует соблюдать форму впадины зуба, заданную чертежом. Это достигается соответствующей заправкой круга по шаблону і правильной установкой круга.

Заточка плоских протяжек производится сначала по передньої, а затем по задньої поверхности зуба.

Образование выкружек на зубьях протяжки для дробления стружки производят вертикальным врезанием шлифовального круга. Для етого необходимо установить шлифовальную головку в горизонтальное положение, установить необходимый делительный диск и, закрепив протяжку в центрах, подвести шлифовальный круг до соприкосновения з режущим зубом протяжки і произвести врезание. Повернув протяжку на необходимый угол, снова производят врезание. Таким образом, можно получить необходимое число выкружек на зубьях протяжки.

Технічні характеристики заточного верстата 360М

Технічні характеристики заточного верстата 360М. Скачать в увеличенном масштабе

Технічні характеристики заточного верстата 360М

Технічні характеристики заточного верстата 360М. Скачать в увеличенном масштабе

Той, хто не дивиться вперед, виявляється позаду.

Г. Уеллс