Виробник токарно-гвинторізного верстата підвищеної точності УТ16ПМ Ульянівський машинобудівний завод ім. Володарського багатопрофільне підприємство, що випускало патрони до нарізної стрілецької зброї, автомобільні свічки запалювання, верстати токарно-гвинторізні, вантажопідйомне обладнання, автоматичні роторні лінії, безконтактні пускачі, ланцюги пиляльні, тягові, приводні, роликові, ЗІП до сель.

Завод випускав універсальні токарно-гвинторізні верстати моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ.

Універсальний токарний верстат моделі УТ16ПМ створено на базі верстата 1Е61М, мають однакові кінематичні схеми та уніфіковану конструкцію та відносяться до класу легких токарних верстатів.

Верстат токарно-гвинторізний моделі УТ16ПМ є універсальним та призначений для виконання фінішних операцій при токарній обробці деталей високої точності та нарізування різних різьблень. Клас точності верстата – П.

Токарно-гвинторізні верстати підвищеної точності УТ16ПМ :

Особливо потрібно врахувати, що токарні верстати моделі УТ16ПМ є верстатами високої та підвищеної точності і тому, щоб уникнути втрати точності, не слід використовувати їх для чорнової обробки.

Б/с головний привід - безступінчастиний привід шпинделя на двигуні постійного струму або частоті тиристорному перетворювачі.

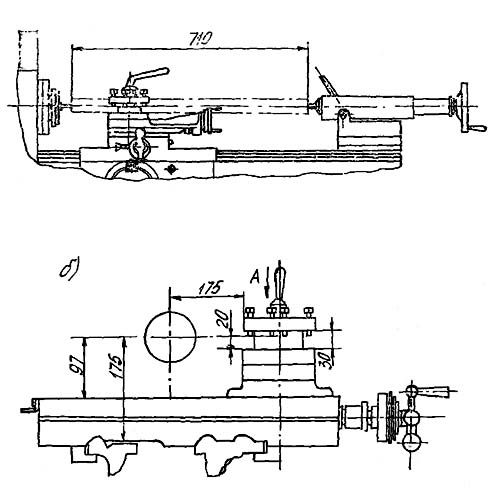

Габарити робочого простору токарного верстата ут16пм

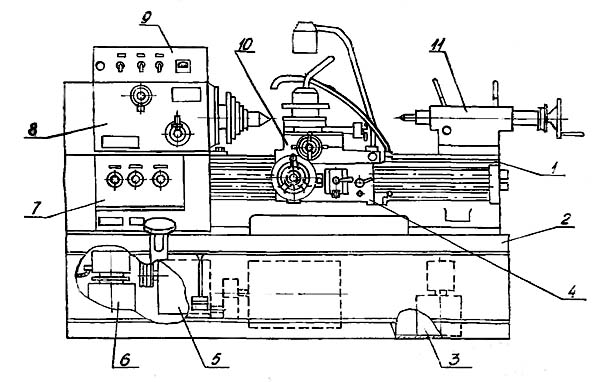

Фото токарно-гвинторізного верстата ут16пм

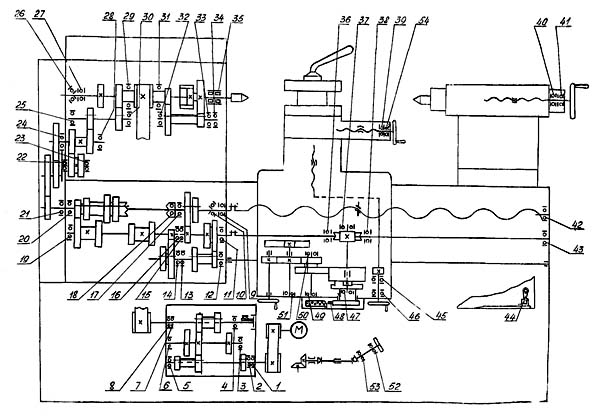

Розташування складових частинин токарно-гвинторізного верстата ут16пм

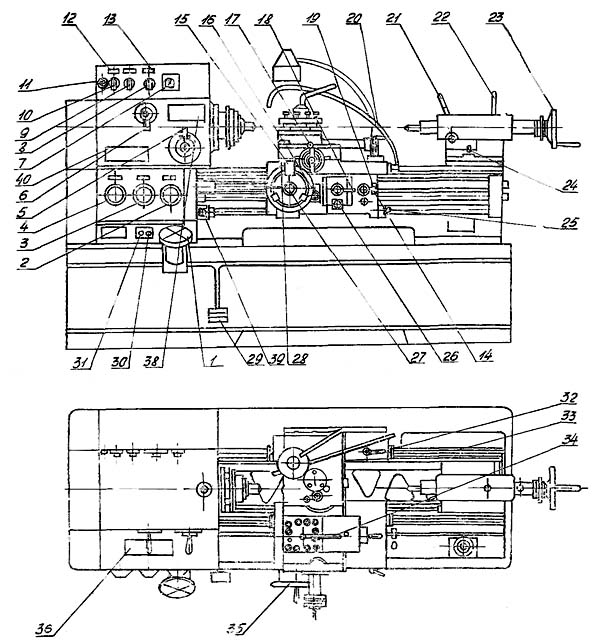

Розташування органів керування токарно-гвинторізним верстатом ут16пм

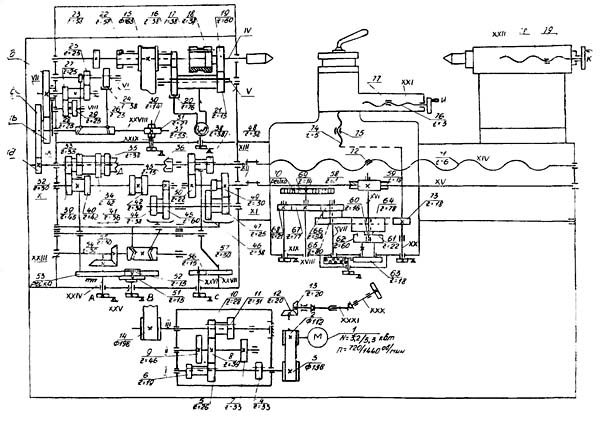

Кінематична схема токарно-гвинторізного верстата ут16пм

Схема кінематична токарно-гвинторізного верстата УТ16ПМ. Скачать в увеличенном масштабе

Застосовуваний двошвидкісний електродвигун , шестиступінчастий редуктор і перебірний механізм у шпиндельній бабці дозволяють отримати 24 швидкості обертання шпинделя. Внаслідок збігу шести швидкостей, шпиндель має 18 різних швидкостей обертання (табл. 4)

Схема розположення підшибників токарно-гвинторізного верстата ут16пм

Схема розположення підшибників токарно-гвинторізного верстата УТ16ПМ. Скачать в увеличенном масштабе

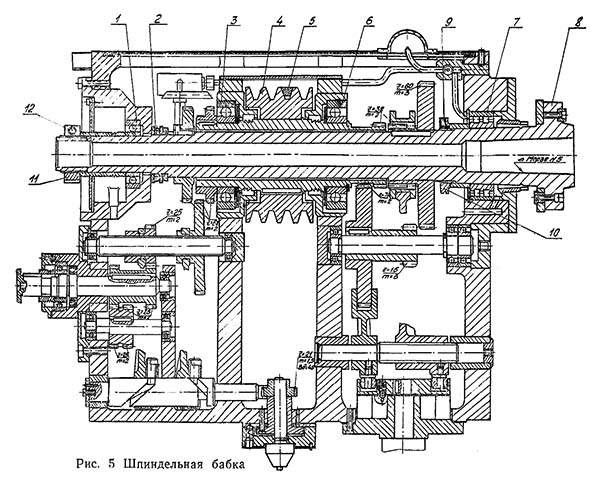

Передня бабка токарно-гвинторізного верстата ут16пм

Передня бабка токарно-гвинторізного верстата УТ16ПМ. Скачать в увеличенном масштабе

Механізм передньої (шпиндельної) бабки отримує рух від редуктора через клинові ремені 5 на приводний шків 4 розташований у корпусі бабки на двох шарикопідшипниках 3 і 6. тобто шпиндель розвантажений від натягу ременів.

Шпиндель від приводного шківа отримує 12 швидкостей обертання «безпосередньо» і 12 — через зубчасті колеса перебору. Усього шпиндель отримує 24 швидкості обертання, з яких 6 швидкостей під час роботи з перебором і без перебору збігаються за величиною. Таким чином, шпиндель має .18 різних швидкостей обертання.

Шпиндель станка 8 встановлений на двох опорах: передня - дворядний підшипник роликовий 7; задня — радіально-упорний 1 і завзятий 2 підшипники.

Осьові навантаження сприймаються радіально-упорним та завзятим підшипниками. У шпиндельній бабці розташовані перебір та трензель. Перебір дозволяє у вісім разів зменшити частоту обертання шпинделя, а трензель служить для реверсування та, при роботі з перебором, восьмиразового збільшення подач та кроків різьблення.

Шпиндель станка має фланцевий передній кінець, виконаний за ГОСТ 12593-72, що забезпечує швидку зміну пристрою для закріплення оброблюваної деталі: трикулачкового патрона або планшайби та їх надійне кріплення.

З метою збереження норм точності на більш тривалий термін рекомендується застосування технологічного оснащення, яке встановлюється у конус шпинделя зі спеціальними знімачами.

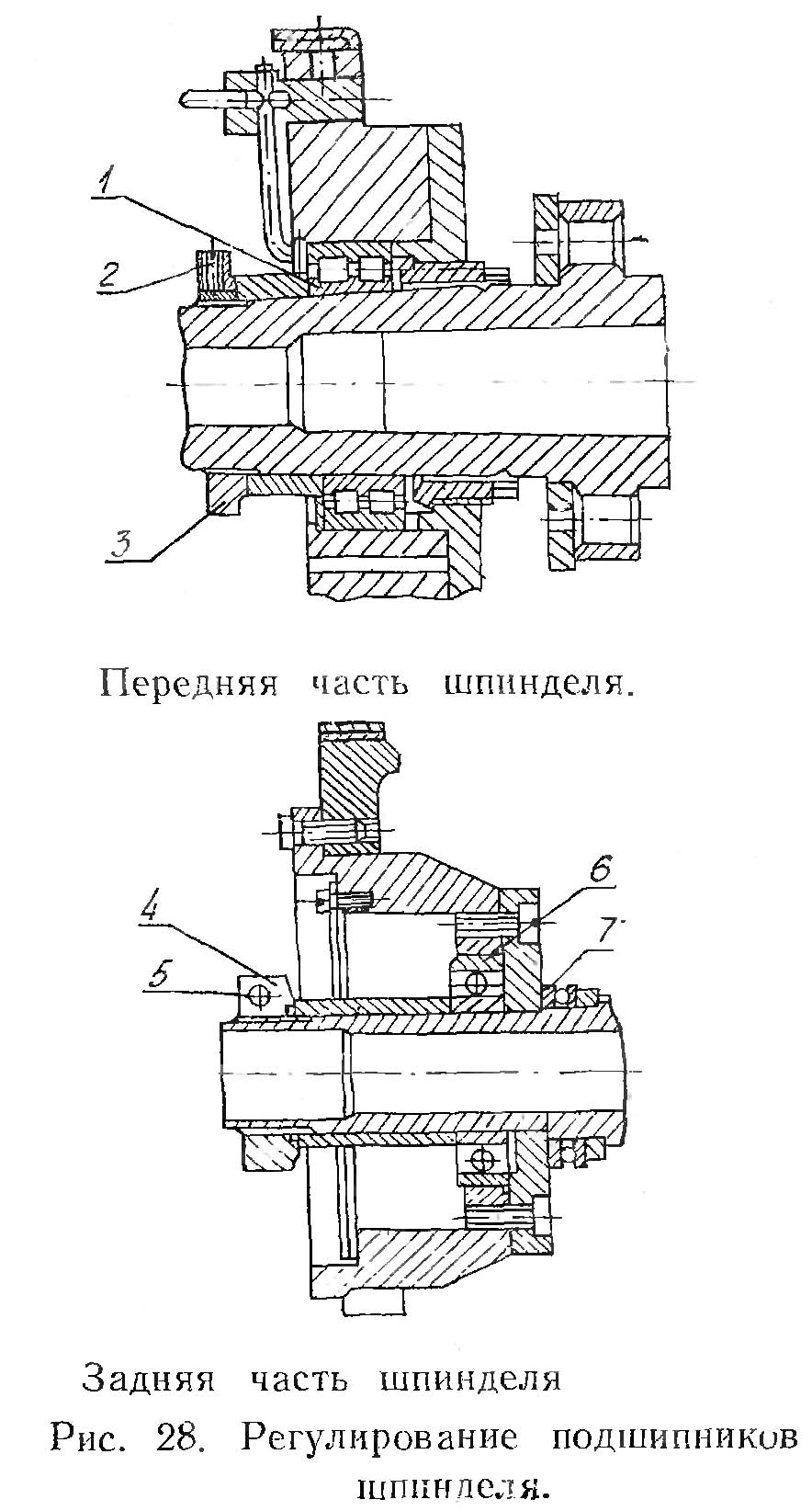

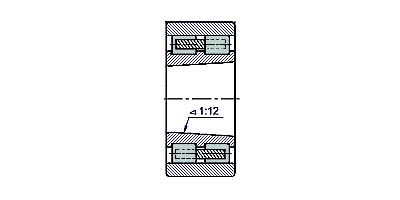

Опори шпинделя токарно-гвинторізного верстата ут16пм

Регулювання переднього дворядного роликопідшипника 1 (рис. 28) проводиться наступним чином: послабити стопорний гвинт 2 у гайці 3, підтягнути внутрішнє кільце підшипника шляхом накручування гайки 3 на шпиндель. Таким чином, внутрішнє кільце підшипника, насуваючись на конусну шию шпинделя, дещо лунає і тим самим усувається радіальний зазор.

Як задня опора шпинделя служить кульковий радіально-упорний підшипник 6, що працює в парі з упорним шарикопідшипником 7. Для попереднього натягу радіально-упорного підшипника з метою усунення радіального і осьового зазору служать гайка 4 і стопорний гвинт 5.

В результаті шпиндель повинен легко повертатись вручну при включеному переборі. Після вибірки радіального та осьового зазорів законтрувати гайки 3 та 4 гвинтами 2 та 5.

У разі заміни підшибників шпинделя новими підшипниками необхідно провести перевірки шпинделя на точність згідно з актом приймання.

Шпиндель токарно-гвинторізного верстата УТ16ПМ смонтирован на 3-х підшипниках:

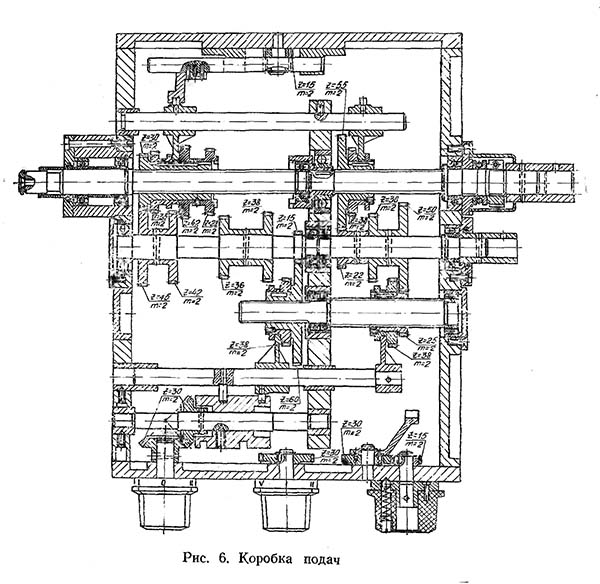

Коробка подач токарно-гвинторізного верстата ут16пм

Коробка подач токарно-гвинторізного верстата УТ16ПМ. Скачать в увеличенном масштабе

Коробка подач отримує рух від вихідного валу шпиндельної бабки через змінні зубчасті колеса.

Налаштування станка на різні кроки різьб, що нарізаються, може здійснюватися через механізм коробки подач, а також безпосередньо, минаючи його.

У таблицях, вміщених на передній стінці шпиндельної бабки і на коробці подач, вказані всі можливі величини поздовжніх і поперечних подач, а також кроки різьблення, що отримуються за допомогою механізму коробки подач і відповідних налаштувань гітари.

При нарізанні точних різьблення ходовий гвинт включається безпосередньо, минаючи механізм коробки подач. Потрібний крок різьблення підбирається змінними шестірнями спеціального набору. На кожусі, що закриває гітару, вміщена таблиця налаштувань на різьблення, які отримують безпосередньо, минаючи коробку подач.

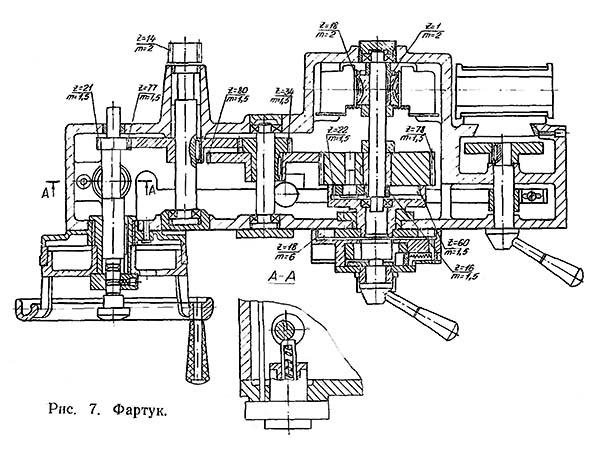

Фартук токарно-гвинторізного верстата ут16пм

Фартук токарно-гвинторізного верстата УТ16ПМ. Скачать в увеличенном масштабе

Фартух (рис. 7) закритого типу забезпечує отримання поздовжніх та поперечних подач супорта вручну, механічно від коробки подач через ходовий валик, а також нарізування різьблень за допомогою ходового гвинта.

Для автоматичного відключення подач при перевантаженні фартух має запобіжний механізм (рис. 8). При спрацьовуванні механізму від перевантажень або при роботі по жорстких упорах ролик 1 вичавлюється з паза зірочки 3, фіксатор 5 звільняє повзун 2, повзун із закріпленим на ньому роликом переміщається вниз, долаючи зусилля налаштування пружини 4 запобіжного механізму, і звільняє зірочку. Щоб увімкнути фартух, необхідно плавно повернути рукоятку 9 вниз. Кулачок 6 піднімає повзун, фіксатор западає в гніздо, а ролик входить у зачеплення із зірочкою.

При роботі за упорами величина зусилля відключення механізму переміщення супорта налаштовується рукояткою 10.

У фартуху передбачено блокуючий пристрій, що перешкоджає одночасному включенню подач від ходового винта та ходового валика.

При нарізанні різьблення маховик може відключатися кнопкою, розташованою на його осі.

Супорт (рис. 9) хрестової конструкції має ручне та механічне поздовжнє переміщення по напрямних станини та поперечне переміщення по напрямних каретки.

Верхня частина супорта (рис. 10), що несе на собі восьмипозиційний різцетримач з гніздами для чотирьох різців, має незалежне поздовжнє переміщення і може повертатися на 360 °.

На каретці кріпляться упори: два нерухомі 5 і один рухомий 6, що дозволяють робити налаштування на необхідний діаметр.

Редуктор (рис. 11), що має шість ступенів частоти обертання, кріпиться до рами 1, закріпленої на задній стінці тумби.

Обертання на вхідний вал редуктора передається через клинопасову передачу від двошвидкісного електродвигуна.

Переключення частот обертання шпинделя здійснюється преселективним пристроєм, що дозволяє проводити вибір частоти обертання під час роботи станка. Вибір частоти обертання здійснюється за допомогою маховика 2, поворотом якого у двох дисках створюється певна комбінація отворів під фіксуючі пальці важелів, що перемикають блоки шестерень.

Переключення вибраної частоти обертання провадиться наступним чином:

Задня бабка (рис. 12) жорсткої конструкції закріплюється на станині рукояткою 2 через ексцентриковий затискач 3, тягу 4 і прихват 5. Для обточування невеликих конусів корпус задньої бабки може мати зміщення з лінії центрів у поперечному напрямку ± 5 мм за допомогою гвинтів 7.

Положение пиноли фиксируется рукояткой 1. Для компенсации износа путем выверки осей передньої і задньої бабок в вертикальной плоскости в конструкції задньої бабки предусмотрен клин 6.

При свердлінні забороняється переміщення пінолі задньої бабки із застосуванням додаткових важелів, вставлених у її маховик.

Подача охолоджуючої рідини з емульсійного бака в зону різання здійснюється електронасосом з подачею 22 л/хв. Електронасос включається при необхідності від окремого вимикача 8 (див. рис. 3).

Задній різцетримач, що поставляється на вимогу замовника за окрему плату, кріпиться за місцем на вільному кінці поперечних санок супорта. Кріплення його здійснюється 4 гвинтами М12х45 ГОСТ 1491-80 через попередньо просвердлені на підставі різцетримача отвори з координатами 130±0,35 мм, 85±0,35 мм.

У процесі експлуатації верстата виникає потреба в регулюванні окремих складових частин верстата з метою відновлення їх нормальної роботи.

Якщо з часом спостерігається зменшення крутного моменту шпинделя, слід перевірити натяг клинових ременів.

Регулювання натягу ременів, що передають обертання від редуктора до шпинделя, проводиться наступним чином: необхідно відкрити задню кришку, розташовану на лівій частині тумби, потім послабити чотири гвинти 1, після чого гайками 2 опустити редуктор на величину необхідного натягу. Забезпечивши зусилля натягу ременів So = 88 кгс, гвинт 1 загорнути до упору. Контроль натягу ременів проводити за величиною прогину f = 11 мм за впливу сили Q = ll кгс.

При ослабленні клинових ременів редуктора, що передають обертання від електродвигуна до редуктора, потрібно звільнити гвинти кріплення 2 електродвигуна, підвернути гвинти 1, забезпечивши натяг ременів So = 44 кгс, після чого закріпити електродвигун гвинтами. Контроль натягу ременів проводити за схемою аналогічної рис. 29 б.. Прогин f = 3 мм при дії сили Q = 6 кгс.

Регулювання зазору у направляючих санках (рис. 31) служить для забезпечення жорсткості з'єднання поперечних санок з кареткою. Регулювання проводиться наступним чином: послабити гвинт 1 і поворотом гвинта 2 зробити підтиснення клина 3. Рукояткою поперечного гвинта перевірити плавність ходу санчат, після чого гвинт 1 загорнути до упору.

Регулювання зазору у направляючих верхнього супорта (рис. 32) здійснюється поворотом винта 1, який своїм буртиком входить до ст. паз клину 2.

Регулювання зазору гвинта поперечної подачі (рис 9).

Зазор у гайці гвинта поперечної подачі регулюється шляхом підтискання компенсатора 4. При підгортанні гайка 3 спирається своїм горцем у гайку 2 і тим самим вибирає люфт у гвинта 1.

Регулювання пружини запобіжного механізму фартуха (рис. 8).

Регулювання величини вимикаючого зусилля під час роботи з жорстких упорів здійснюється за допомогою спеціальної рукоятки фартуха 10, пов'язаної з ексцентриковим пальцем 11. Попередня настройка пружини (при складанні та ремонтах) здійснюється за допомогою гайок 7, 8.

Зачеплення у гітарі змінних шестерень має бути відрегульоване так, щоб зазор між профілями зубів знаходився в межах 0,1...0,2 мм.

Регулювання положення осі задньої бабки у вертикальній площині здійснюється поворотом винта 8 (рис. 12), який своїм буртиком входить у паз клина.

У разі розбирання станка необхідно мати на увазі наступне:

Підшипник 3182114 - це дворядний роликовий радіальний підшипник, з короткими циліндричними роликами, з безбортовим зовнішнім кільцем (внаслідок чого комплект тіл кочення на сепараторі здатний переміщатися і створювати «плаваючу» опору), з конічним отвором1: внесення мастильного матеріалу. Основне місце експлуатації таких підшибників — станки різного застосування, вузли де діють високі радіальні навантаження та швидкості. Цей типорозмір, як і більшість роликопідшибників цієї серії виробляється нині лише високоточним.

Підшипник завжди випускався на московському ГПЗ-1, зараз його виробництво переводять у Волзький, на філію Заводу Авіаційних Підшипників при 15 ГПЗ (всі заводи об'єднані під егідою Європейської Підшипникової Корпорації). В даний час виготовляється модифікація 4-3182114К. Раніше їх було значно більше. Літера К означає наявність кільцевої проточки і трьох отворів для внесення мастила, Е - поліамідний сепаратор. Купити нові підшипники з гарантією якості можна тільки у офіційних представників ЄПК (орієнтовна ціна - близько 4800 рублів), зате у фірмах, що займаються неліквідами, можна купити дешевше, і ті модифікації, які вже не випускають, однак, оскільки підшипники є по більшій частині, Високоточні, потрібно мати впевненість, що виріб просто довго зберігався на складі, а не був очищений від іржі або був в експлуатації.

Імпортні підшипники цього типорозміру мають позначення NN3014K (наявність літери К у номері є обов'язковою, оскільки вона вказує на конічну посадку). До Росії поставляється продукція різної цінової категорії: найдорожчі та найнадійніші — FAG, SKF, IBC, дешевше — NACHI. Ще більш дешевий варіант — продукція східноєвропейських виробників — ZKL (Чехія) та FLT (Польща), яка найчастіше реалізується неліквідної якості, яка іноді навіть уживала, виробництва 80-х років минулого століття. Орієнтовна ціна найбільш якісних і дорогих імпортних підшибників цього типу становить близько 300 - 305 євро (бюджетний варіант, наприклад, NACHI - до 150 євро при покупці безпосередньо), вони є на складах компаній, розташованих у Москві, Санкт-Петербурзі і деяких інших великих містах, так і поставляються на замовлення.

Схема підшипника 3182114 (NN3014K) токарного верстата УТ16ПМ

Фото підшипника 3182114 (NN3014K)

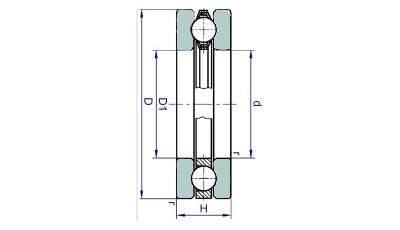

Підшипник 8110 - це завзятий кульковий одинарний застосовується у вузлах з осьовим навантаженням і невисокими обертами. При монтажі слід враховувати, що одне з кілець, що надівається на вал, має діаметр на 1 міліметр менше, ніж те, що йде в корпус. Неспіввісність посадкових місць допускати не можна!

У Російській Федерації виробляються на СПЗ-4 (Самара) та ГПЗ-2 (Москва), ще один завод - Курський їх уже не випускає. Інше маркування найімовірніше означає, що підшипник зроблений у Китаї і жодної гарантії якості немає.

Підшипник 8110 знаходить застосування у різних центрифугах, редукторах, опорах, домкратах та інших механізмах. Встановлюється у наступні вузли поширеної в нашій країні автотехніки:

Підшипники імпортного виробництва (а також китайські та ГПЗ-2) мають позначення 51110.

Схема підшипника 8110 (51110) токарного верстата 1е61пм

Фото підшипника 8110 (51110)

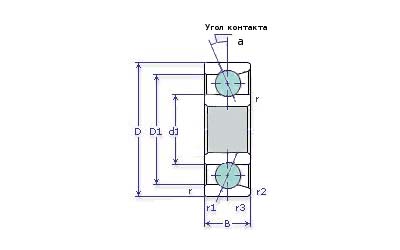

Підшипник 46209 - це кульковий радіально-упорний однорядний підшипник основного конструктивного виконання. Призначений для сприйняття обох типів навантажень, що діють у вузлах механізмів - і радіального, і осьового.

Цей тип дуже рідко випускається на лідируючому заводі з виробництва радіально-упорних підшибників — 3 ГПЗ і лише у вигляді модифікації 6-46209Л. Підшипники високих ступенів точності можна купити тільки для зберігання. Також даний тип (того ж ступеня точності) може Вам зустрітися виробництва 20 ГПЗ (Курськ) та СПЗ-4 (Самара). Але якість продукції цих заводів не така хороша.

Крім високоточного обладнання та верстатів (більша частина яких, на жаль, вже практично не використовуються сучасною вітчизняною промисловістю), підшипники даного типу застосовуються в автотехніці, наприклад, даний тип встановлений на задній міст вантажного автомобіля ЗІЛ-133.

Імпортні підшипники цього типу мають маркування 7209A. Сепаратор із латуні в номері відображається наявністю літери М, з поліаміду – літери D.

Схема підшипника 46209 (7209A) токарного верстата 1е61пм

Основні параметри согласно ГОСТ 440-71.

| Найменування параметру | 1E61PM | UT16 вечора | УТ16В |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | П | П | У |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 320 | 320 | 320 |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 170 | 170 | 170 |

| Найбільша довжина встановлюваної деталі РМЦ, мм | 710 | 710 | 710 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 175 | 175 | 175 |

| Відстань від осі шпинделя до направляючих станини (висота центрів), мм | 175 | 175 | 175 |

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 30 | 30 | 32 |

| Діаметр прутка, що проходить через отвір у шпинделі, мм | 25 | 25 | |

| Частота обертання шпинделя, об/мин | 35,5..1800 | 40..2000 | 40..2000 |

| Кількість прямих/зворотних швидкостей шпинделя | 18 | 18 | 18 |

| Центр у шпинделі за ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Кінець шпинделя по ГОСТ 12595-72 | 5K | 5K | 5K |

| Гальмування шпинделя | є | є | є |

| Блокування шпинделя | є | є | є |

| Захист від перевантажень шпинделя | є | є | є |

| Подання | |||

| Найбільша довжина ходу супорта (каретки) - поздовжнє переміщення, мм | 710 | 710 | 710 |

| Найбільше поперечне переміщення супорта, мм | 230 | 230 | 230 |

| Поздовжнє переміщення супорта на один поділ лімба, мм | 0,1 | 0,1 | 0,1 |

| Поперечне переміщення супорта на один поділ лімба, мм | 0,02 | 0,02 | 0,02 |

| Найбільше переміщення верхнього супорта (різцевих санчат), мм | 140 | 140 | 140 |

| Переміщення верхнього супорта на один поділ лімба, мм | 0,02 | 0,02 | 0,02 |

| Кількість подач поздовжніх/поперечних супорта | 40 | 40 | 40 |

| Межі подач поздовжніх, мм | 0,018..1,1 | 0,018..1,1 | 0,018..1,1 |

| Межі подач поперечних, мм | 0,01..0,625 | 0,01..0,625 | 0,01..0,625 |

| Кількість нарізних різьб метричних, мм | 35 | 35 | 35 |

| Кількість нарізних різьблень модульних, мм | 31 | 31 | 31 |

| Кількість нарізних різьблень дюймових, мм | 26 | 26 | 26 |

| Межі кроків метричних різьблень, мм | 0,1..56 | 0,1..56 | 0,1..56 |

| Межі кроків модульних різьблень, модуль | 0,1..28 | 0,1..28 | 0,1..28 |

| Межі кроків дюймових різьблень, ниток/дюйм | 30..3,0 | 60..3,0 | 60..3,0 |

| Швидкість швидких переміщень поздовжніх/поперечних, м/хв. | ні | ні | ні |

| Висота різця, що встановлюється в різцетримачі, мм | 20 | 20 | 20 |

| Задня бабка | |||

| Найбільше переміщення пінолі, мм | 100 | 100 | 100 |

| Цена деления лимба задньої бабки, мм | 0,05 | 0,05 | 0,05 |

| Центр у пінолі за ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задньої бабки, мм | ±5 | ±5 | ±5 |

| Діаметр свердла при свердлінні сталі, мм | 12 | 12 | |

| Діаметр свердла при свердлінні чавуну, мм | 15 | 15 | |

| Електроустаткування верстата | |||

| Кількість електродвигунів на машину | 3 | 3 | 3 |

| Потужність електродвигуна головного приводу, кВт (про/хв) | 2,7/ 4,4 | 3,2/ 5,3 | 3,2/ 5,3 (720/ 1440) |

| Потужність електродвигуна насоса охолодження, кВт | 0,12 | 0,12 | 0,12 (2800) |

| Мощность електродвигуна насоса змазки, кВт | 0,08 | 0,09 | 0,09 (1500) |

| Габарити і масса верстата | |||

| Габарити станка (довжина ширина висота), мм | 2290 х 1150 х 1365 | 2290 х 1150 х 1395 | 2290 х 1150 х 1395 |

| Маса машини, кг | 1670 рік | 1800 рік | 1800 рік |