Виробник токарно-гвинторізного верстата високої точності УТ16В Ульянівський машинобудівний завод ім. Володарського багатопрофільне підприємство, що випускало патрони до нарізної стрілецької зброї, автомобільні свічки запалювання, верстати токарно-гвинторізні, вантажопідйомне обладнання, автоматичні роторні лінії, безконтактні пускачі, ланцюги пиляльні, тягові, приводні, роликові, ЗІП до сель.

Завод випускав універсальні токарно-гвинторізні верстати моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ.

Універсальний токарний верстат моделі УТ16В створено на базі верстата 1Е61М, мають однакові кінематичні схеми та уніфіковану конструкцію та відносяться до класу легких токарних верстатів.

Верстат токарно-гвинторізний моделі УТ-16В є універсальним та призначений для виконання фінішних операцій при токарній обробці деталей високої точності та нарізування різних різьблень.

Клас точності верстата – В (високий).

Токарно-гвинторізні верстати високої точності УТ16В :

Особливо потрібно врахувати, що токарні верстати моделі УТ-16 є верстатами високої точності і тому щоб уникнути втрати точності не слід використовувати їх для чорнової обробки.

Б/с головний привід - безступінчастиний привід шпинделя на двигуні постійного струму або частоті тиристорному перетворювачі.

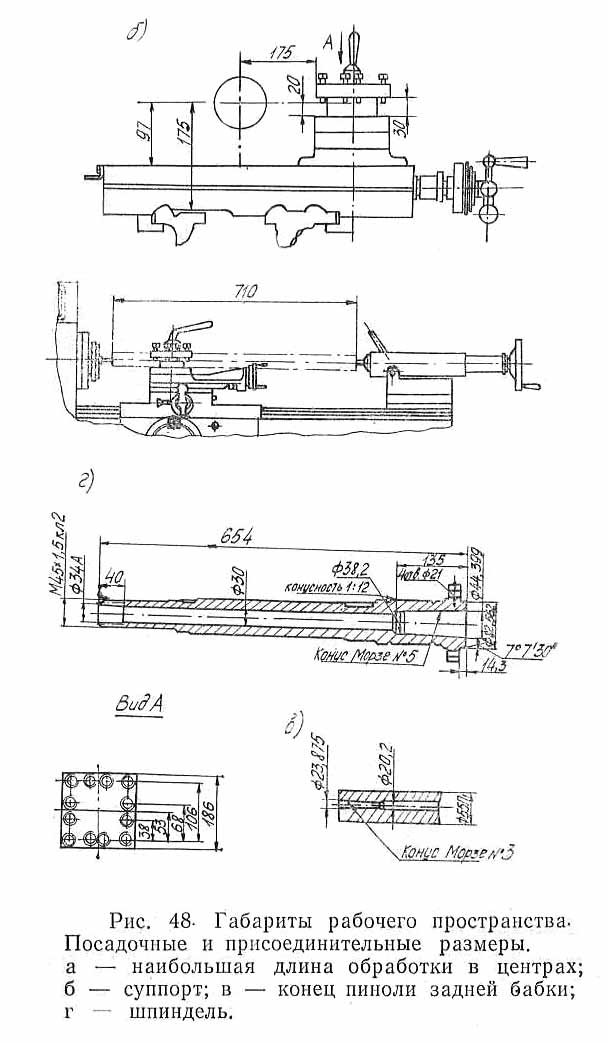

Габарити робочого простору токарного верстата УТ16В

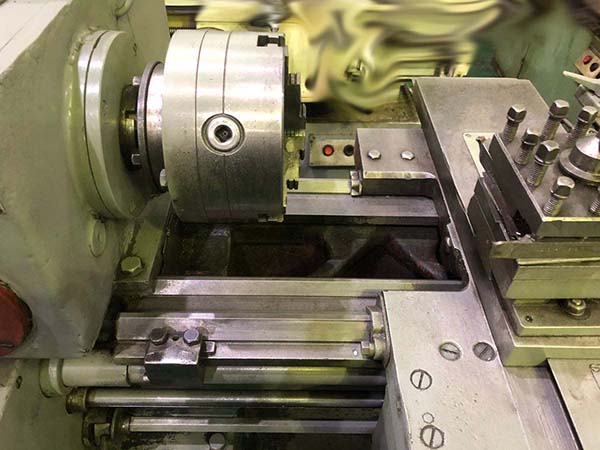

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата УТ16В

Фото токарно-гвинторізного верстата УТ16В. Завантажити у збільшеному масштабі

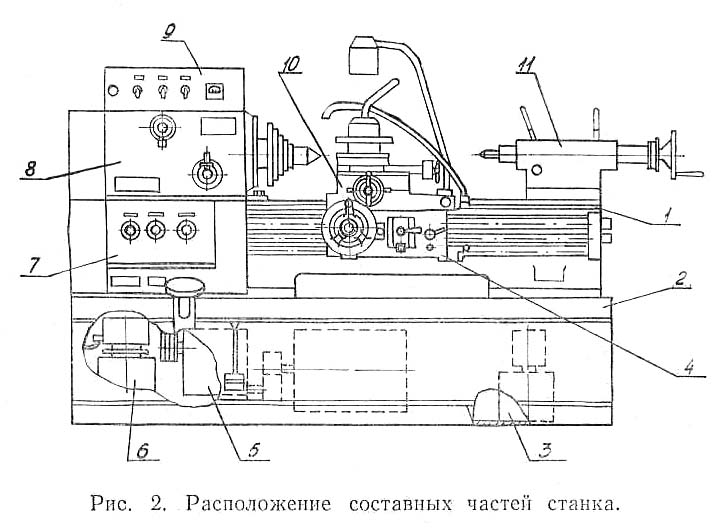

Розташування складових частинин токарно-гвинторізного верстата УТ16В

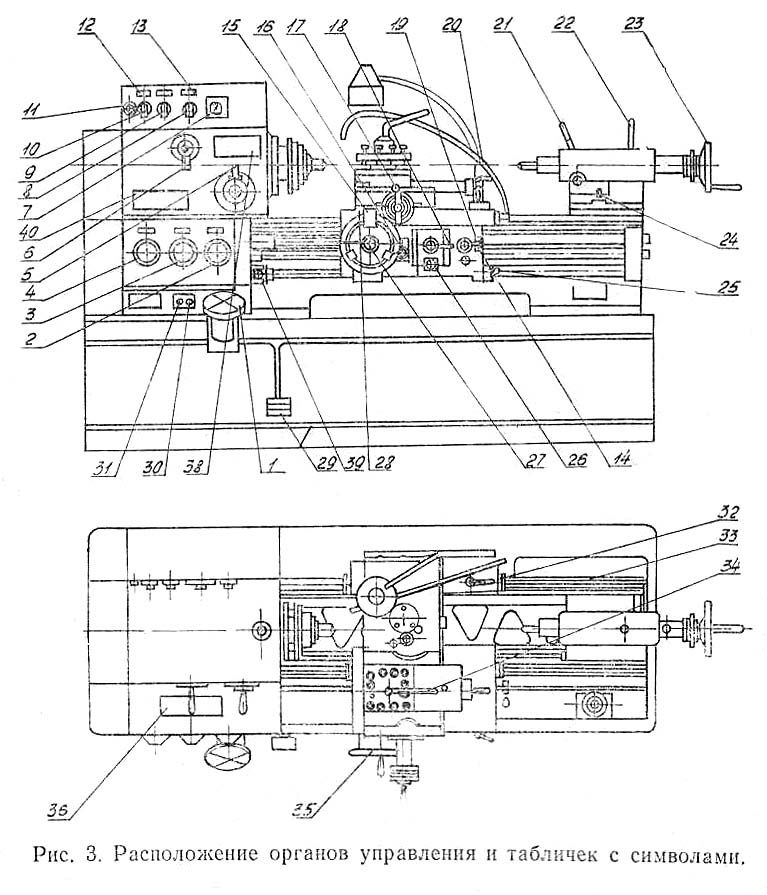

Розташування органів керування токарно-гвинторізним верстатом УТ16В

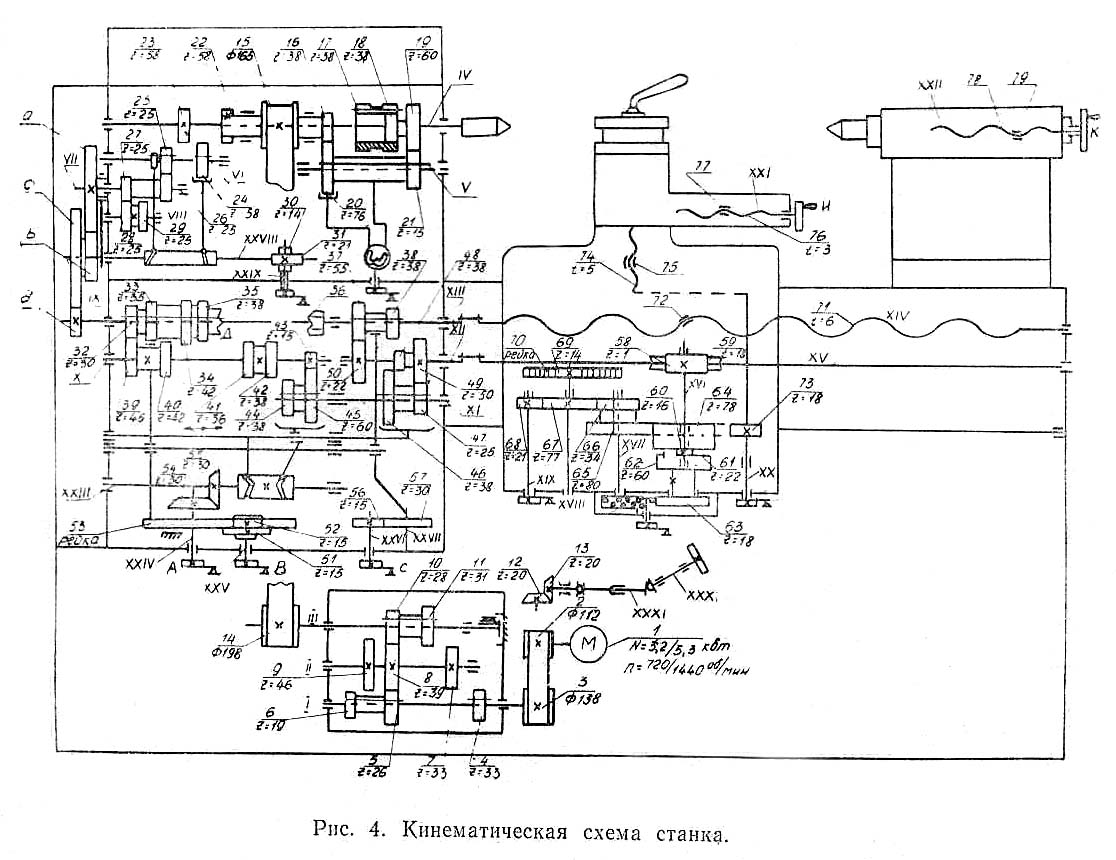

Кінематична схема токарно-гвинторізного верстата УТ16В

Схема кінематична токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

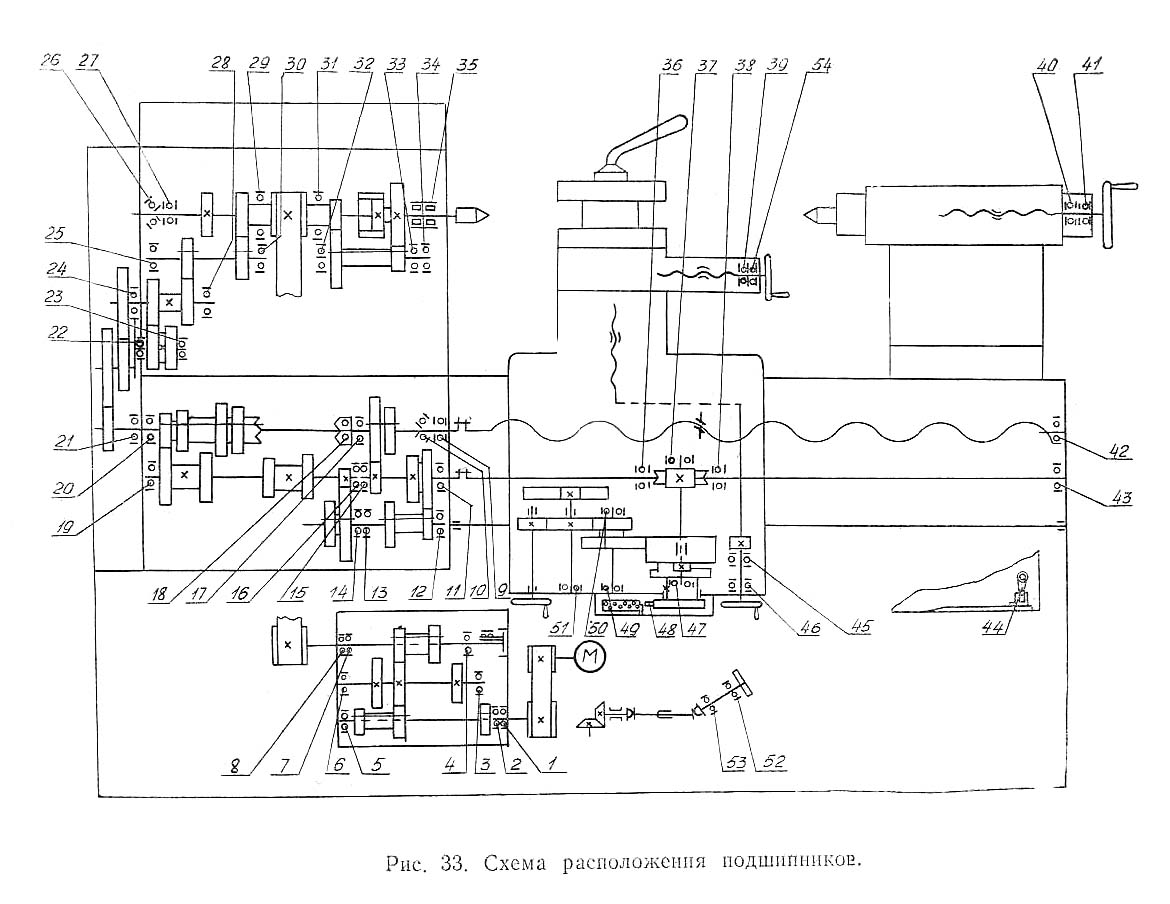

Схема розположення підшибників токарно-гвинторізного верстата УТ16В

Схема розположення підшибників токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

Застосовуваний двошвидкісний електродвигун , шестиступінчастий редуктор і перебірний механізм у шпиндельній бабці дозволяють отримати 24 швидкості обертання шпинделя. Внаслідок збігу шести швидкостей, шпиндель має 18 різних швидкостей обертання (табл. 4)

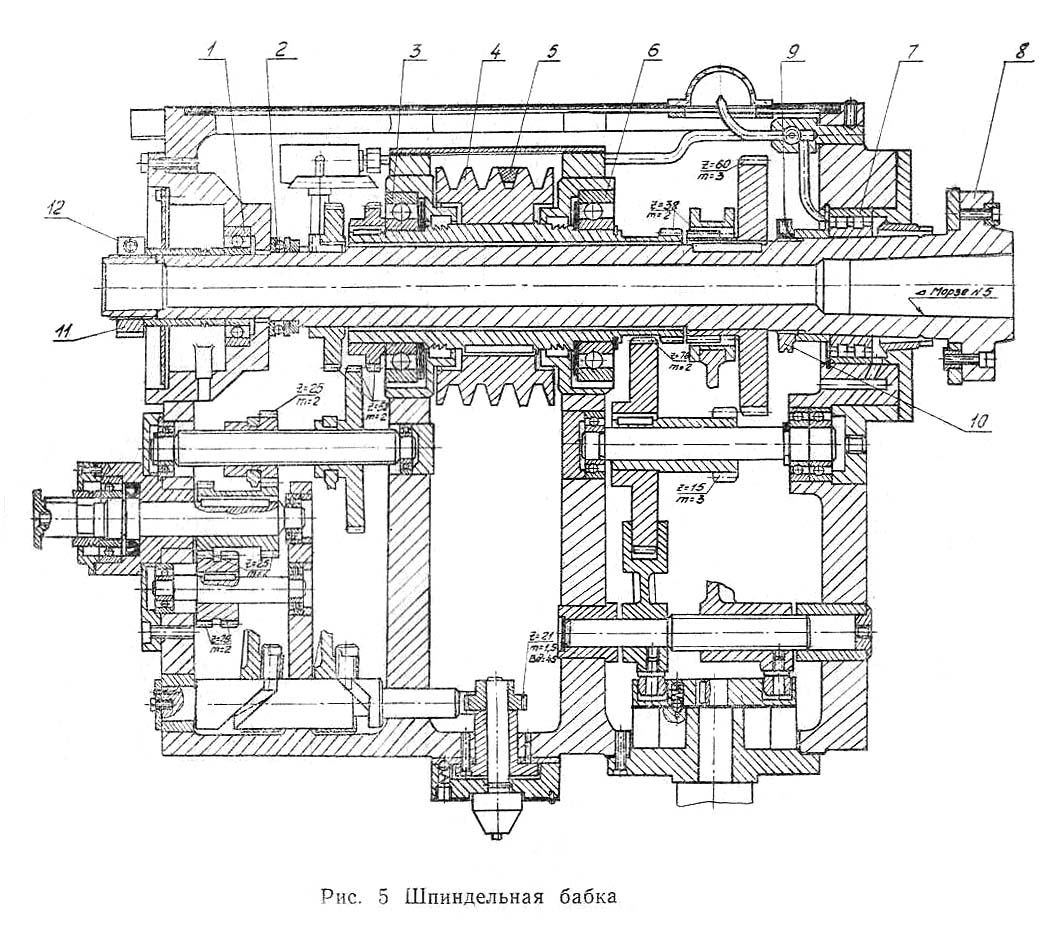

Передня бабка токарно-гвинторізного верстата УТ16В

Шпиндельная бабка токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

Механізм передньої (шпиндельної) бабки отримує рух від редуктора через клинові ремені 5 на приводний шків 4 розташований у корпусі бабки на двох шарикопідшипниках 3 і 6. тобто шпиндель розвантажений від натягу ременів.

Шпиндель від приводного шківа отримує 12 швидкостей обертання «безпосередньо» і 12 — через зубчасті колеса перебору. Усього шпиндель отримує 24 швидкості обертання, з яких 6 швидкостей під час роботи з перебором і без перебору збігаються за величиною. Таким чином, шпиндель має .18 різних швидкостей обертання.

Шпиндель станка 8 встановлений на двох опорах: передня - дворядний підшипник роликовий 7; задня — радіально-упорний 1 і завзятий 2 підшипники.

Осьові навантаження сприймаються радіально-упорним та завзятим підшипниками. У шпиндельній бабці розташовані перебір та трензель. Перебір дозволяє у вісім разів зменшити частоту обертання шпинделя, а трензель служить для реверсування та, при роботі з перебором, восьмиразового збільшення подач та кроків різьблення.

Шпиндель станка має фланцевий передній кінець, виконаний за ГОСТ 12593-72, що забезпечує швидку зміну пристрою для закріплення оброблюваної деталі: трикулачкового патрона або планшайби та їх надійне кріплення.

З метою збереження норм точності на більш тривалий термін рекомендується застосування технологічного оснащення, яке встановлюється у конус шпинделя зі спеціальними знімачами.

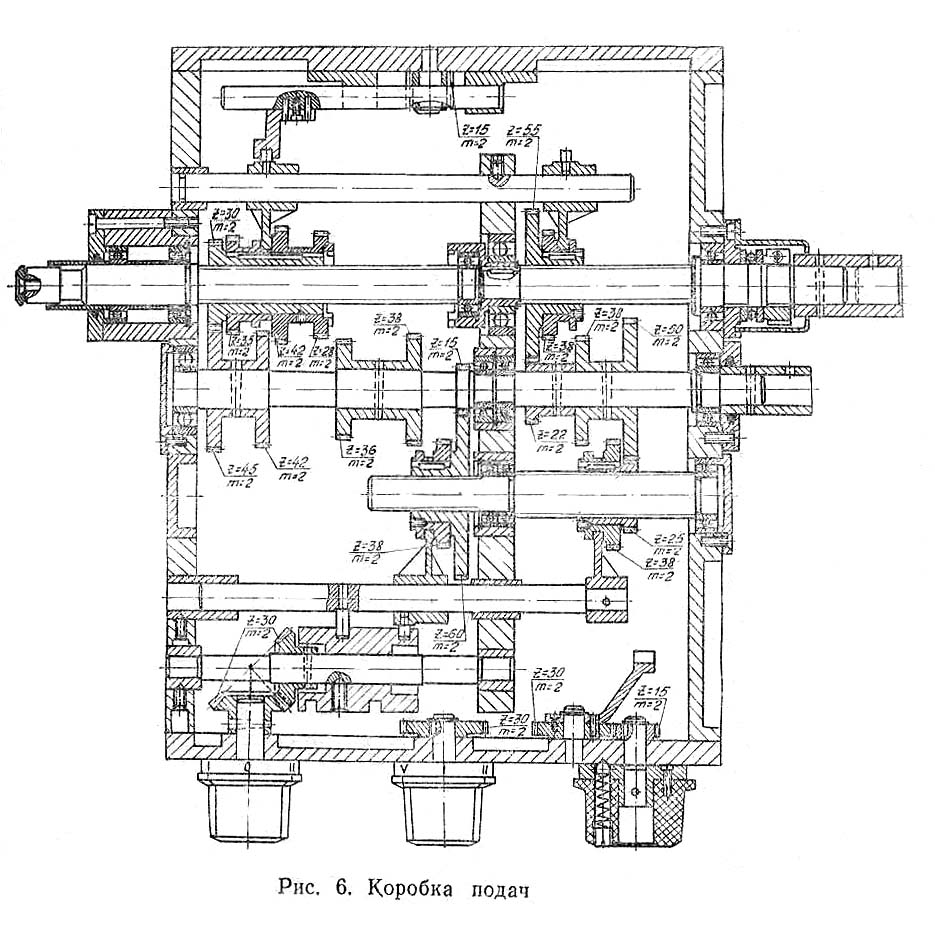

Коробка подач токарно-гвинторізного верстата УТ16В

Коробка подач токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

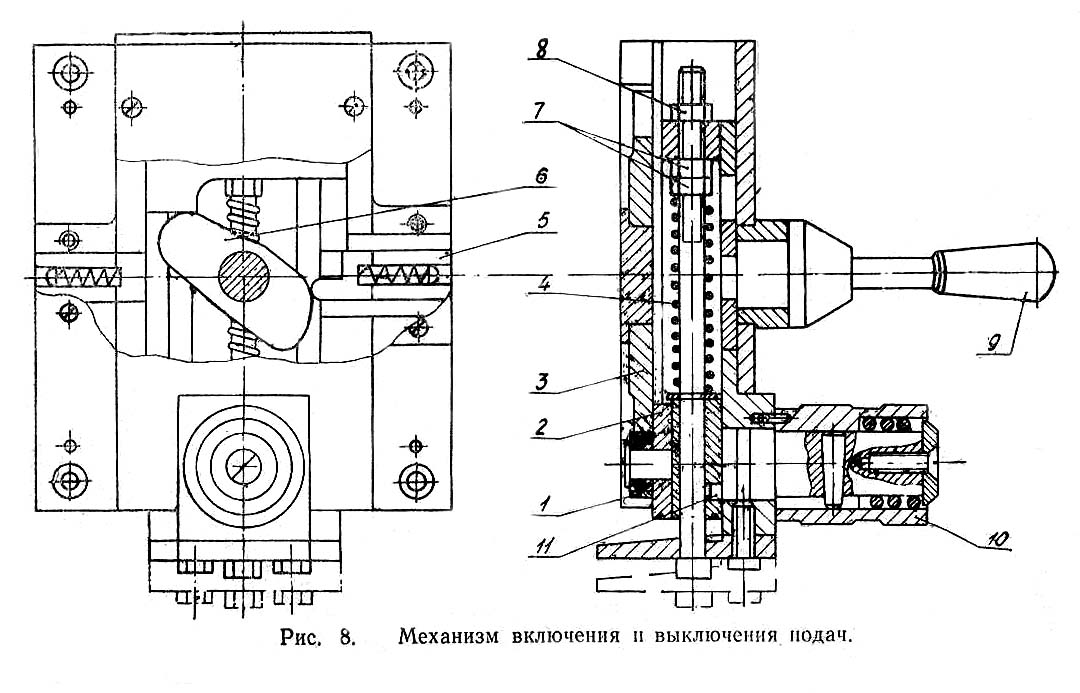

Механізм увімкнення і виключення подач верстата УТ16В

Коробка подач отримує рух від вихідного валу шпиндельної бабки через змінні зубчасті колеса.

Налаштування станка на різні кроки різьб, що нарізаються, може здійснюватися через механізм коробки подач, а також безпосередньо, минаючи його.

У таблицях, вміщених на передній стінці шпиндельної бабки і на коробці подач, вказані всі можливі величини поздовжніх і поперечних подач, а також кроки різьблення, що отримуються за допомогою механізму коробки подач і відповідних налаштувань гітари.

При нарізанні точних різьблення ходовий гвинт включається безпосередньо, минаючи механізм коробки подач. Потрібний крок різьблення підбирається змінними шестірнями спеціального набору. На кожусі, що закриває гітару, вміщена таблиця налаштувань на різьблення, які отримують безпосередньо, минаючи коробку подач.

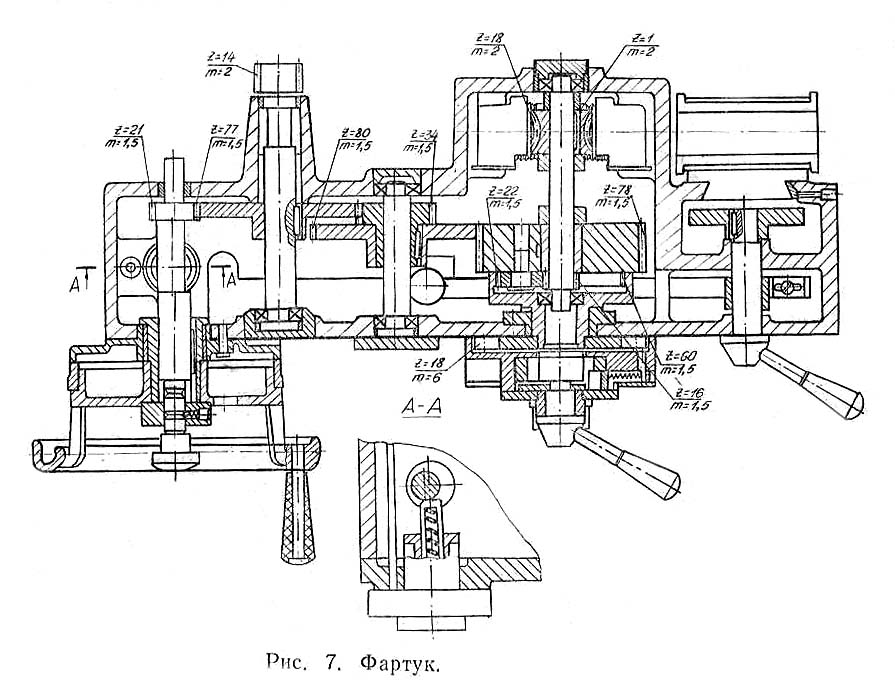

Фартук токарно-гвинторізного верстата УТ16В

Фартук токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

Фартух (рис. 7) закритого типу забезпечує отримання поздовжніх та поперечних подач супорта вручну, механічно від коробки подач через ходовий валик, а також нарізування різьблень за допомогою ходового гвинта.

Для автоматичного відключення подач при перевантаженні фартух має запобіжний механізм (рис. 8). При спрацьовуванні механізму від перевантажень або при роботі по жорстких упорах ролик 1 вичавлюється з паза зірочки 3, фіксатор 5 звільняє повзун 2, повзун із закріпленим на ньому роликом переміщається вниз, долаючи зусилля налаштування пружини 4 запобіжного механізму, і звільняє зірочку. Щоб увімкнути фартух, необхідно плавно повернути рукоятку 9 вниз. Кулачок 6 піднімає повзун, фіксатор западає в гніздо, а ролик входить у зачеплення із зірочкою.

При роботі за упорами величина зусилля відключення механізму переміщення супорта налаштовується рукояткою 10.

У фартуху передбачено блокуючий пристрій, що перешкоджає одночасному включенню подач від ходового винта та ходового валика.

При нарізанні різьблення маховик може відключатися кнопкою, розташованою на його осі.

Супорт (рис. 9) хрестової конструкції має ручне та механічне поздовжнє переміщення по напрямних станини та поперечне переміщення по напрямних каретки.

Верхня частина супорта (рис. 10), що несе на собі восьмипозиційний різцетримач з гніздами для чотирьох різців, має незалежне поздовжнє переміщення і може повертатися на 360 °.

На каретці кріпляться упори: два нерухомі 5 і один рухомий 6, що дозволяють робити налаштування на необхідний діаметр.

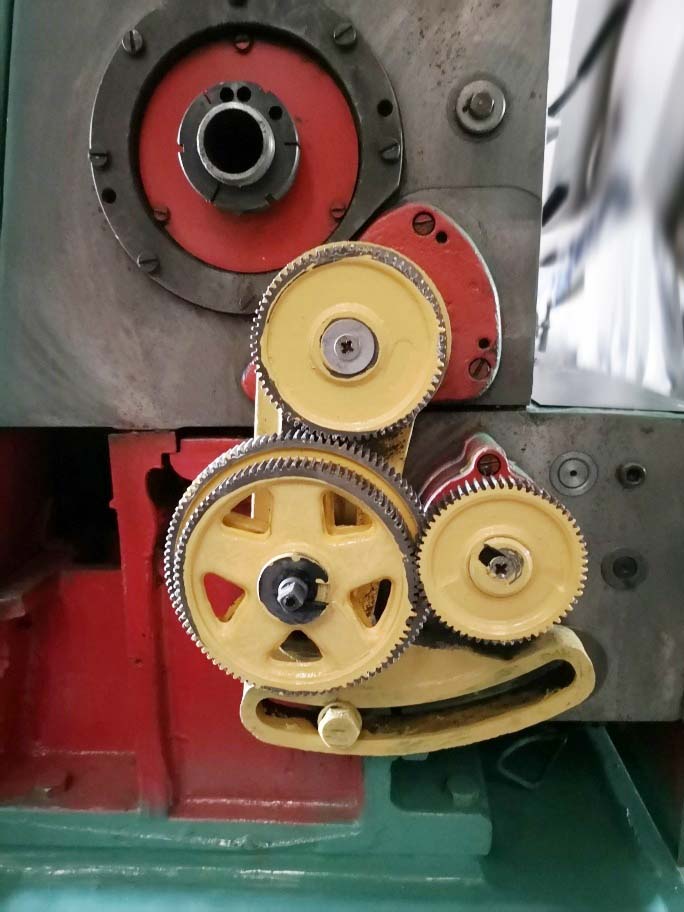

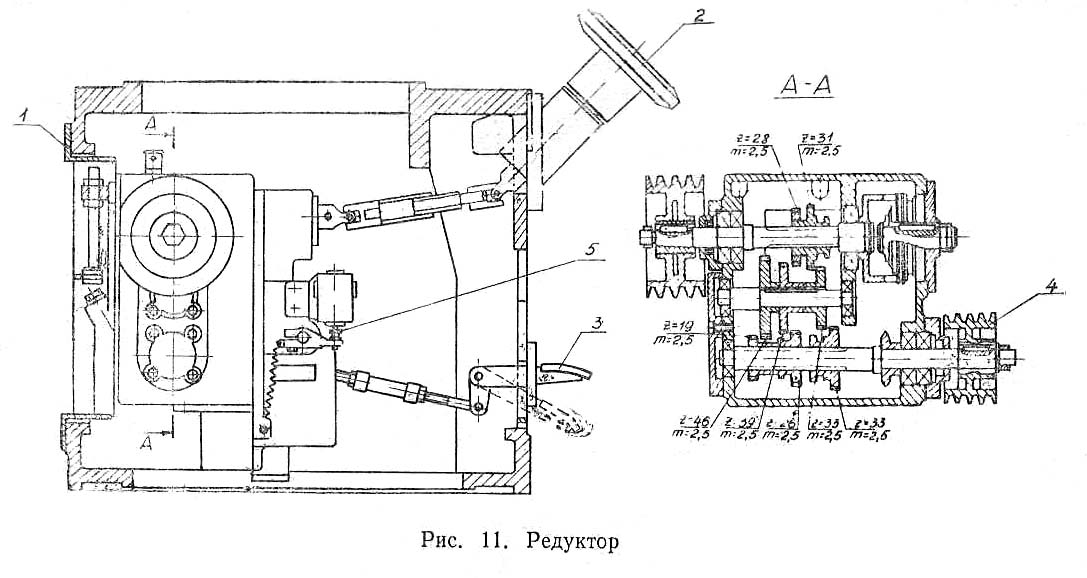

Редуктор токарно-гвинторізного верстата УТ16В

Редуктор токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

Редуктор (рис. 11), що має шість ступенів частоти обертання, кріпиться до рами 1, закріпленої на задній стінці тумби.

Обертання на вхідний вал редуктора передається через клинопасову передачу від двошвидкісного електродвигуна.

Переключення частот обертання шпинделя здійснюється преселективним пристроєм, що дозволяє проводити вибір частоти обертання під час роботи станка. Вибір частоти обертання здійснюється за допомогою маховика 2, поворотом якого у двох дисках створюється певна комбінація отворів під фіксуючі пальці важелів, що перемикають блоки шестерень.

Переключення вибраної частоти обертання провадиться наступним чином:

Задня бабка (рис. 12) жорсткої конструкції закріплюється на станині рукояткою 2 через ексцентриковий затискач 3, тягу 4 і прихват 5. Для обточування невеликих конусів корпус задньої бабки може мати зміщення з лінії центрів у поперечному напрямку ± 5 мм за допомогою гвинтів 7.

Положение пиноли фиксируется рукояткой 1. Для компенсации износа путем выверки осей передньої і задньої бабок в вертикальной плоскости в конструкції задньої бабки предусмотрен клин 6.

При свердлінні забороняється переміщення пінолі задньої бабки із застосуванням додаткових важелів, вставлених у її маховик.

Подача охолоджуючої рідини з емульсійного бака в зону різання здійснюється електронасосом з подачею 22 л/хв. Електронасос включається при необхідності від окремого вимикача 8 (див. рис. 3).

Задній різцетримач, що поставляється на вимогу замовника за окрему плату, кріпиться за місцем на вільному кінці поперечних санок супорта. Кріплення його здійснюється 4 гвинтами М12х45 ГОСТ 1491-80 через попередньо просвердлені на підставі різцетримача отвори з координатами 130±0,35 мм, 85±0,35 мм.

У процесі експлуатації верстата виникає потреба в регулюванні окремих складових частин верстата з метою відновлення їх нормальної роботи.

Якщо з часом спостерігається зменшення крутного моменту шпинделя, слід перевірити натяг клинових ременів.

Регулювання натягу ременів, що передають обертання від редуктора до шпинделя, проводиться наступним чином: необхідно відкрити задню кришку, розташовану на лівій частині тумби, потім послабити чотири гвинти 1, після чого гайками 2 опустити редуктор на величину необхідного натягу. Забезпечивши зусилля натягу ременів So = 88 кгс, гвинт 1 загорнути до упору. Контроль натягу ременів проводити за величиною прогину f = 11 мм за впливу сили Q = ll кгс.

При ослабленні клинових ременів редуктора, що передають обертання від електродвигуна до редуктора, потрібно звільнити гвинти кріплення 2 електродвигуна, підвернути гвинти 1, забезпечивши натяг ременів So = 44 кгс, після чого закріпити електродвигун гвинтами. Контроль натягу ременів проводити за схемою аналогічної рис. 29 б.. Прогин f = 3 мм при дії сили Q = 6 кгс.

Регулювання зазору у направляючих санках (рис. 31) служить для забезпечення жорсткості з'єднання поперечних санок з кареткою. Регулювання проводиться наступним чином: послабити гвинт 1 і поворотом гвинта 2 зробити підтиснення клина 3. Рукояткою поперечного гвинта перевірити плавність ходу санчат, після чого гвинт 1 загорнути до упору.

Регулювання зазору у направляючих верхнього супорта (рис. 32) здійснюється поворотом винта 1, який своїм буртиком входить до ст. паз клину 2.

Регулювання зазору гвинта поперечної подачі (рис 9).

Зазор у гайці гвинта поперечної подачі регулюється шляхом підтискання компенсатора 4. При підгортанні гайка 3 спирається своїм горцем у гайку 2 і тим самим вибирає люфт у гвинта 1.

Регулювання пружини запобіжного механізму фартуха (рис. 8).

Регулювання величини вимикаючого зусилля під час роботи з жорстких упорів здійснюється за допомогою спеціальної рукоятки фартуха 10, пов'язаної з ексцентриковим пальцем 11. Попередня настройка пружини (при складанні та ремонтах) здійснюється за допомогою гайок 7, 8.

Зачеплення у гітарі змінних шестерень має бути відрегульоване так, щоб зазор між профілями зубів знаходився в межах 0,1...0,2 мм.

Регулювання положення осі задньої бабки у вертикальній площині здійснюється поворотом винта 8 (рис. 12), який своїм буртиком входить у паз клина.

У разі розбирання станка необхідно мати на увазі наступне:

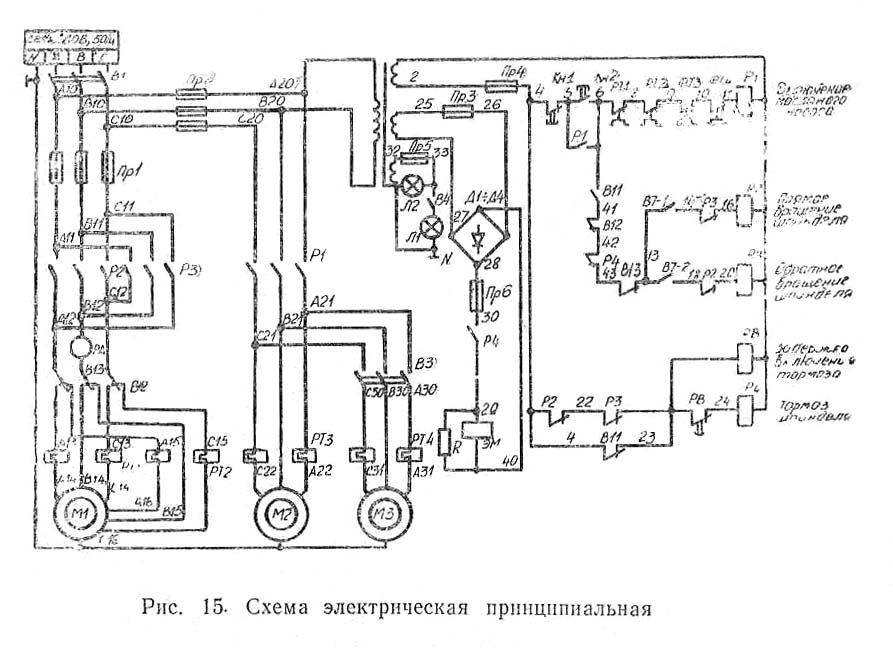

Електрична схема токарно-гвинторізного верстата УТ16В

Електрична схема токарно-гвинторізного верстата УТ16В. Скачать в увеличенном масштабе

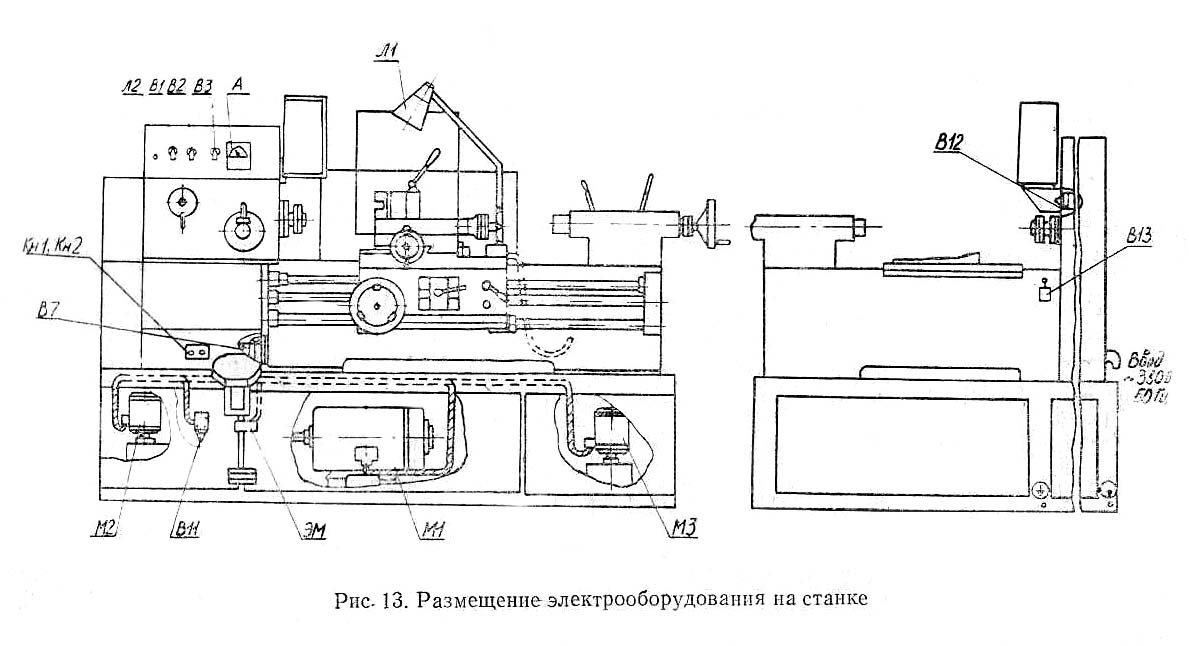

Розташування електроустаткування на токарно-винторезном станке УТ16В

Розташування електроустаткування на токарно-винторезном станке УТ16В. Скачать в увеличенном масштабе

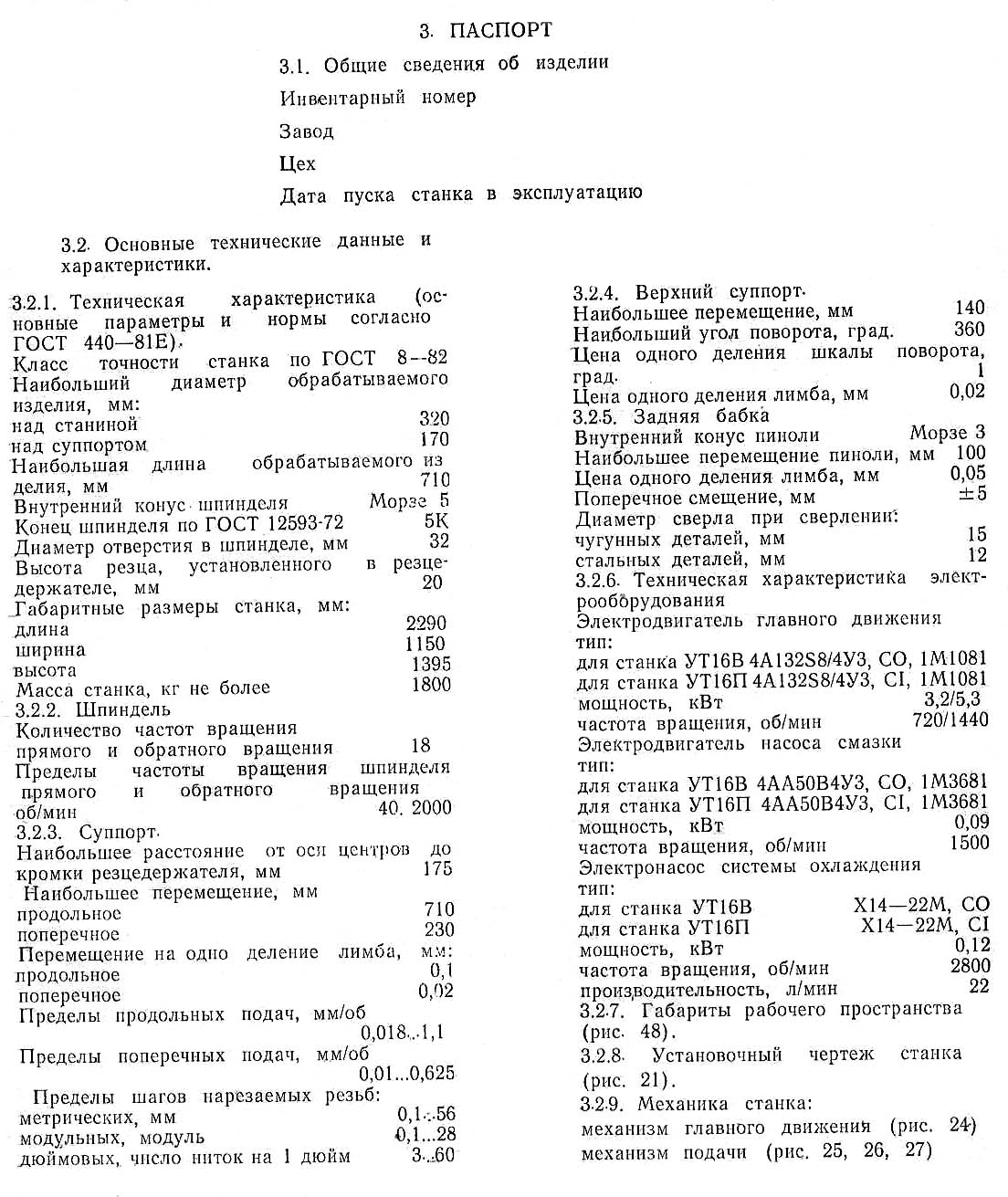

Електроустаткування станку розраховане на підключення до 3-фазної мережі змінного струму напругою 380 В, частотою 50 Гц.

Електроавтоматика станка живиться від наступних величин напруги вторинного джерела живлення:

На верстаті встановлено три трифазні асинхронні електродвигуни:

Електрошафа верстата встановлена із задньої сторони шпиндельної бабки. Електричне з'єднання станка з електрошафою виконано за допомогою блоків затискних набірних.

Для забезпечення пригальмовування головного приводу в момент перемикання швидкостей шпинделя у верстаті встановлено кінцевий вимикач В11, рис. 13, який включає з встановленою витримкою години електромагнітну муфту ЕМ, рис. 13.

Для забезпечення блокування обертання шпинделя при відкритій огорожі патрона є кінцевий вимикач В12, рис. 13, встановлений на кожусі електрошафи.

Висвітлення робочого місця проводиться світильником місцевого освітлення, що має гнучку стійку, змонтовану на супорті.

У корпусі пристрою перемикання реверсу вбудовано перемикач В7, призначений для увімкнення прямого та зворотного обертання електродвигуна головного приводу.

Для увімкнення і останова верстата под коробкой подач встроен пост керування Кн1, Кн2, рис 13.

Перед оглядом електроапаратури необхідно повністю відключити станок від мережі живлення. Станок має бути надійно заземлений та підключений до загальної системи заземлення. Опір заземлювального дроту має бути не більше 4 Ом.

При оглядах пускової апаратури особливу увагу звернути на надійне замикання та розмикання контактних містків.

Електроустаткування містити у чистоті, перевіряти стан ізоляції, надійність контактів заземлення. Періодичність техоглядів встановлюється залежно від виробничих умов, але не рідше одного разу на чотири місяці згідно з єдиною системою ППР.

Перед пуском електродвигунів слід: - Виміряти опір ізоляції його обмоток.

Вимірювання проводити мегаомметр М4100/3 ТУ25-04-2131-78 на напругу 500 В. Допустимий опір ізоляції обмоток статора повинен становити не менше 0,5 МОм. Електродвигун, що має опір ізоляції обмоток нижче 0,5 МОм, повинен бути підданий сушінню; перевірити правильність обертання електродвигунів. При включенні рукояткою управління обертання шпинделя рис. 3 поз. 25 вгору має бути пряме обертання шпинделя (проти годинникової стрілки). При його неправильному обертанні необхідно поміняти місцями будь-які дві фази на вступному клемнику КЛ2, рис. 14.

При експлуатації електродвигунів необхідно звернути увагу на мастило. Не рідше двох разів на рік, згідно з єдиною системою ППР перевірити шарикопідшипники та замінити старе мастило новим. У разі сильного зносу шарикопідшипники повинні бути замінені на нові. Не рідше одного разу на 2 місяці відповідно до єдиної системи ППР слід перевіряти стан контактних з'єднань проводів, що підводять струм до електродвигунів та елементів електроавтоматики. Необхідно стежити за справністю магнітних пускачів, своєчасно підчищати контакти, що підгоріли, наждачним, полотном або оксамитовим напилком.

Для забезпечення нормальної роботи електродвигуна головного приводу частота увімкнення не повинна перевищувати чотирьох разів на хвилину, частота реверсування не більше двох разів на хвилину. У разі відключення електродвигуна тепловим реле необхідно виявити та усунути причину. Після 15-хвилинної перерви кнопкою повернення увімкнути теплове реле. Лише тоді можна продовжувати роботу.

Перед підключенням станка особливу увагу необхідно приділити заземлення станка.

Заземлення станка повинно виконуватися дротом 2,5 мм2, зеленого або жовто-зеленого кольору.

Підключення станка до мережі проводити проводом перетином 2,5 мм2, чорного або темно-коричневого кольору через вступний косинець на електрошафі, рис. 13, до клемного набору КЛ2, рис. 14.

Перед початковим пуском станка необхідно:

УВАГА!

ПЕРЕД ВКЛЮЧЕННЯМ ВЕРСТАТУ -ОБОВ'ЯЗКОВО ПЕРЕВІРИТИ ВІД РУКИ ЗРОБИТАННЯ МІКРОВИКЛЮЧАЛЬНИКІВ РЕЛЕ РВ НА СЛУХ ПО СЕКУНДОМЕРІ ВСТАНОВИТИ ВИТРИМКУ ЧАСУ 2..2,5.

Схема електрична принципова показана на рис. 15. В таблице 8 указан перечень елементів к схеме.

Увімкнення станка здійснюється пакетним вимикачем В1, потім кнопкою Кн2 через магнітний пускач Р1 включається електродвигун системи змащення М2. Рукоятками керування рис. 3 поз 25, 39 пов'язаними з пакетним перемикачем В7, здійснюється увімкнення електродвигуна головного приводу Ml через реверсивний магнітний пускач Р2 (пряме обертання) або РЗ (зворотне обертання). Гальмування електродвигуна головного приводу Ml здійснюється електромагнітною муфтою ЕМ, на яку подається постійний струм з діодного моста Д1-Д4 через пускач Р4. Пускач Р4 включається після встановлення рукоятки управління обертання шпинделя в нейтральне положення через замикаючі контакти Р2, Р3 і РВ, при цьому включається реле годинника РВ, яке через встановлену витримку години відключає своїм контактом пускач Р4, останній відключає електромагнітну муфту ЕМ. Кінцевий вимикач В11 служить для комутації ланцюгів живлення Р2, Р3, Р4 у момент перемикання частоти обертання шпинделя. Спрацьовування В11 відбувається за натискання педалі рис. 3 поз. 29.

Переключення двошвидкісного електродвигуна Ml проводиться пакетним перемикачем В2. Пуск електронасоса охолодження здійснюється пакетним вимикачем В3, увімкнення освітлення - В4.

Амперметр вимірює навантаження електродвигуна головного приводу.

Основні параметри согласно ГОСТ 440-71.

Основні технические характеристики токарного верстата УТ16В

Основні технічні характеристики токарного станку УТ16В. Завантажити у збільшеному масштабі

| Найменування параметру | 1E61PM | UT16 вечора | УТ16В |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | П | П | У |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 320 | 320 | 320 |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 170 | 170 | 170 |

| Найбільша довжина встановлюваної деталі РМЦ, мм | 710 | 710 | 710 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 175 | 175 | 175 |

| Відстань від осі шпинделя до направляючих станини (висота центрів), мм | 175 | 175 | 175 |

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 30 | 30 | 32 |

| Діаметр прутка, що проходить через отвір у шпинделі, мм | 25 | 25 | |

| Частота обертання шпинделя, об/мин | 35,5..1800 | 40..2000 | 40..2000 |

| Кількість прямих/зворотних швидкостей шпинделя | 18 | 18 | 18 |

| Центр у шпинделі за ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Кінець шпинделя за ГОСТ 12595-72 | 5K | 5K | 5K |

| Гальмування шпинделя | є | є | є |

| Блокування шпинделя | є | є | є |

| Захист від перевантажень шпинделя | є | є | є |

| Подання | |||

| Найбільша довжина ходу супорта (каретки) - поздовжнє переміщення, мм | 710 | 710 | 710 |

| Найбільше поперечне переміщення супорта, мм | 230 | 230 | 230 |

| Поздовжнє переміщення супорта на один поділ лімба, мм | 0,1 | 0,1 | 0,1 |

| Поперечне переміщення супорта на один поділ лімба, мм | 0,02 | 0,02 | 0,02 |

| Найбільше переміщення верхнього супорта (різцевих санчат), мм | 140 | 140 | 140 |

| Переміщення верхнього супорта на один поділ лімба, мм | 0,02 | 0,02 | 0,02 |

| Кількість подач поздовжніх/поперечних супорта | 40 | 40 | 40 |

| Межі подач поздовжніх, мм | 0,018..1,1 | 0,018..1,1 | 0,018..1,1 |

| Межі подач поперечних, мм | 0,01..0,625 | 0,01..0,625 | 0,01..0,625 |

| Кількість різьб метричних, що нарізаються, мм | 35 | 35 | 35 |

| Кількість нарізних різьблень модульних, мм | 31 | 31 | 31 |

| Кількість нарізних різьблень дюймових, мм | 26 | 26 | 26 |

| Межі кроків метричних різьблень, мм | 0,1..56 | 0,1..56 | 0,1..56 |

| Межі кроків модульних різьблень, модуль | 0,1..28 | 0,1..28 | 0,1..28 |

| Межі кроків дюймових різьблень, ниток/дюйм | 30..3,0 | 60..3,0 | 60..3,0 |

| Швидкість швидких переміщень поздовжніх/поперечних, м/хв. | немає | немає | немає |

| Висота різця, що встановлюється в різцетримачі, мм | 20 | 20 | 20 |

| Задня бабка | |||

| Найбільше переміщення пінолі, мм | 100 | 100 | 100 |

| Ціна поділу лімба задньої бабки, мм | 0,05 | 0,05 | 0,05 |

| Центр у пінолі за ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечне зміщення задньої бабки, мм | ±5 | ±5 | ±5 |

| Діаметр свердла при свердлінні сталі, мм | 12 | 12 | |

| Діаметр свердла при свердлінні чавуну, мм | 15 | 15 | |

| Електроустаткування верстата | |||

| Кількість електродвигунів на верстаті | 3 | 3 | 3 |

| Потужність електродвигуна головного приводу, кВт (про/хв) | 2,7/ 4,4 | 3,2/ 5,3 | 3,2/ 5,3 (720/ 1440) |

| Потужність електродвигуна насоса охолодження, кВт | 0,12 | 0,12 | 0,12 (2800) |

| Потужність електродвигуна насоса мастила, кВт | 0,08 | 0,09 | 0,09 (1500) |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 2290 х 1150 х 1365 | 2290 х 1150 х 1395 | 2290 х 1150 х 1395 |

| Маса верстата, кг | 1670 рік | 1800 рік | 1800 рік |