Розробник та виробник токарно-гвинторізного верстата 16Е20 - Алма-Атинський верстатобудівний завод , заснований у 1932 році як чавуноливарний завод №1 обласного відділу легкої промисловості.

З квітня 1942 після об'єднання з ливарно-механічним заводом "20 років Жовтня", евакуйованим з Луганська, став називатися Алма-Атинським механічним заводом N21 ім. 20-річчя Жовтня Наркомату середнього машинобудування СРСР.

1945 року перейменований на Алма-Атинський верстатобудівний завод ім. 20-річчя Жовтня.

Завод выпускал верстати токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Токарний верстат 16Е20 сконструйований на основі базової моделі 1Е95 з високим ступенем уніфікації функціональних вузлів та деталей.

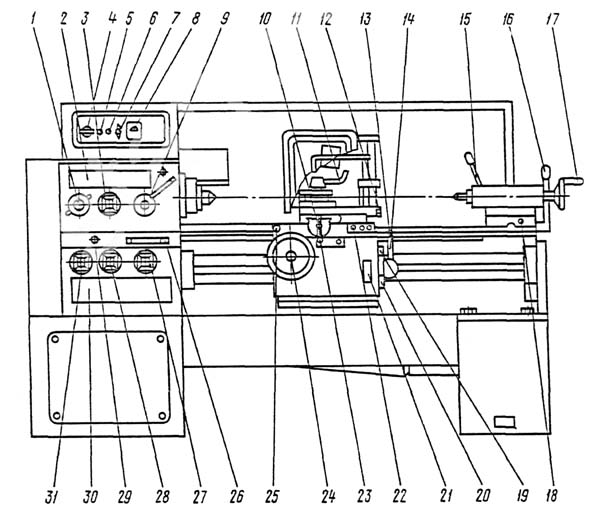

Токарно-гвинторізний верстат 16Е20 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Багато вузлів верстата 16е20 запозичені у верстата моделі 1Е95. За всіма якісними показниками (продуктивності, точності, довговічності, надійності, зручності обслуговування, безпеки роботи тощо) перевершує верстат моделі 1Е95. Жорстка коробчата форми станина з гартованими шліфованими напрямними встановлена на монолітній основі.

Жорстка коробчатої форми станина з гартованими шліфованими напрямними встановлена на монолітній основі, одночасно службовим стружкозбірником і резервуаром для охолоджувальної рідини.

Механізм шпиндельної бабки верстата дозволяє отримати 4 ряди чисел оборотів шпинделя: два ряди з межами 12 40 і 50 160 об/хв, при включених переборах 1:32 і 1:8 і два ряди з межами 200 630 і 500 1600, :2 та 1,25:1. У цьому випадку перебори 1:32 та 1:8 вимикаються.

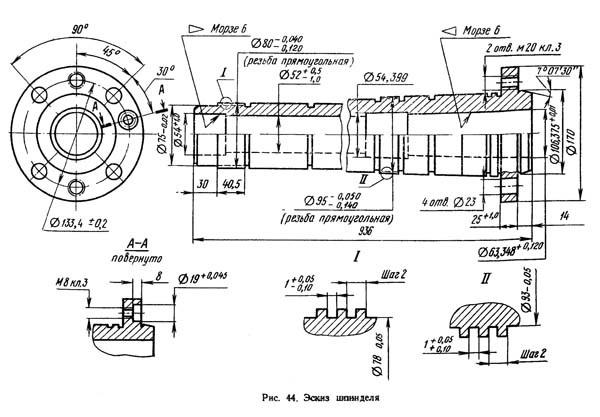

Шпиндель із фланцевим переднім кінцем змонтований у прецизійних підшипниках кочення, що не потребують регулювання в процесі експлуатації.

Вихідний вал шпиндельної бабки через змінні зубчасті колеса з'єднаний із коробкою подач.

Коробка подач ( 16Б20п.070 покупна) забезпечує переміщення супорта в широкому діапазоні подач від ходового валу при точенні і від ходового втиску при нарізанні різьблення. Для нарізування різьблення передбачено безпосереднє з'єднання ходового ггвинта з вхідним валом коробки подач.

Фартух верстата ( 16Б20п.061 покупний) забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

1 - токарний верстат (номер групи за класифікацією ЕНІМС)

6 – токарно-гвинторізний верстат (номер підгрупи за класифікацією ЕНІМС)

E – покоління машини або позначення заводу-виробника:

20 – висота центрів над станиною (220 мм)

Літери наприкінці позначення моделі:

Г – виконання верстата з виїмкою у станині

К – виконання верстата з гідрокопіювальним пристроєм

М – виконання верстата для серійного виробництва з гідрокопіювальним пристроєм

П – виконання верстата з підвищеною точністю за ГОСТ 8-82

В - виконання верстата з високою точністю за ГОСТ 8-82

Ф1 – виконання верстата із пристроєм цифрової індикації УЦІ

Ф3 – виконання верстата із системою ЧПУ

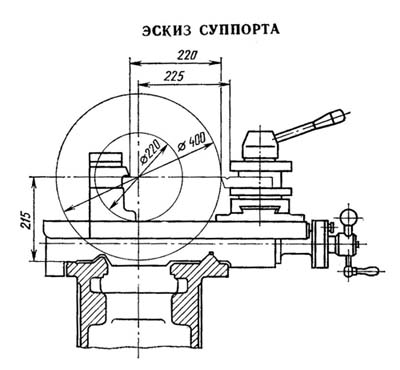

Габарити робочого простору токарного верстата 16е20

Шпиндель токарно-гвинторізного верстата 16е20

Фото токарно-гвинторізного верстата 16е20

Фото токарно-гвинторізного верстата 16е20

Розташування основних вузлів токарно-гвинторізного верстата 16е20

Розташування органів керування токарно-гвинторізним верстатом 16е20

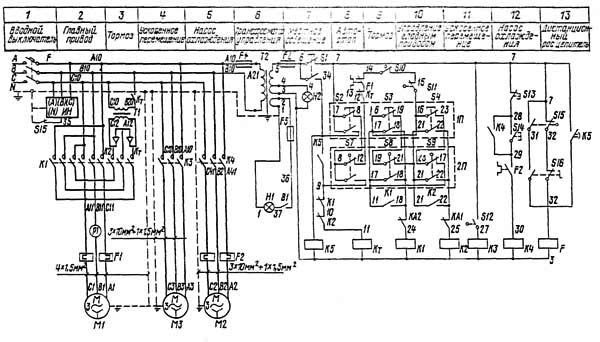

Живлення ланцюгів електроустаткування здійснюється наступними напругами:

Питание верстата осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц.

На станке установлено 3 трехфазных асинхронных короткозамкнутых електродвигуна:

Схема електрична принципова токарно-гвинторізного верстата 16Е20

Схема електрична принципова токарно-гвинторізного верстата 16Е20. Дивитись у збільшеному масштабі

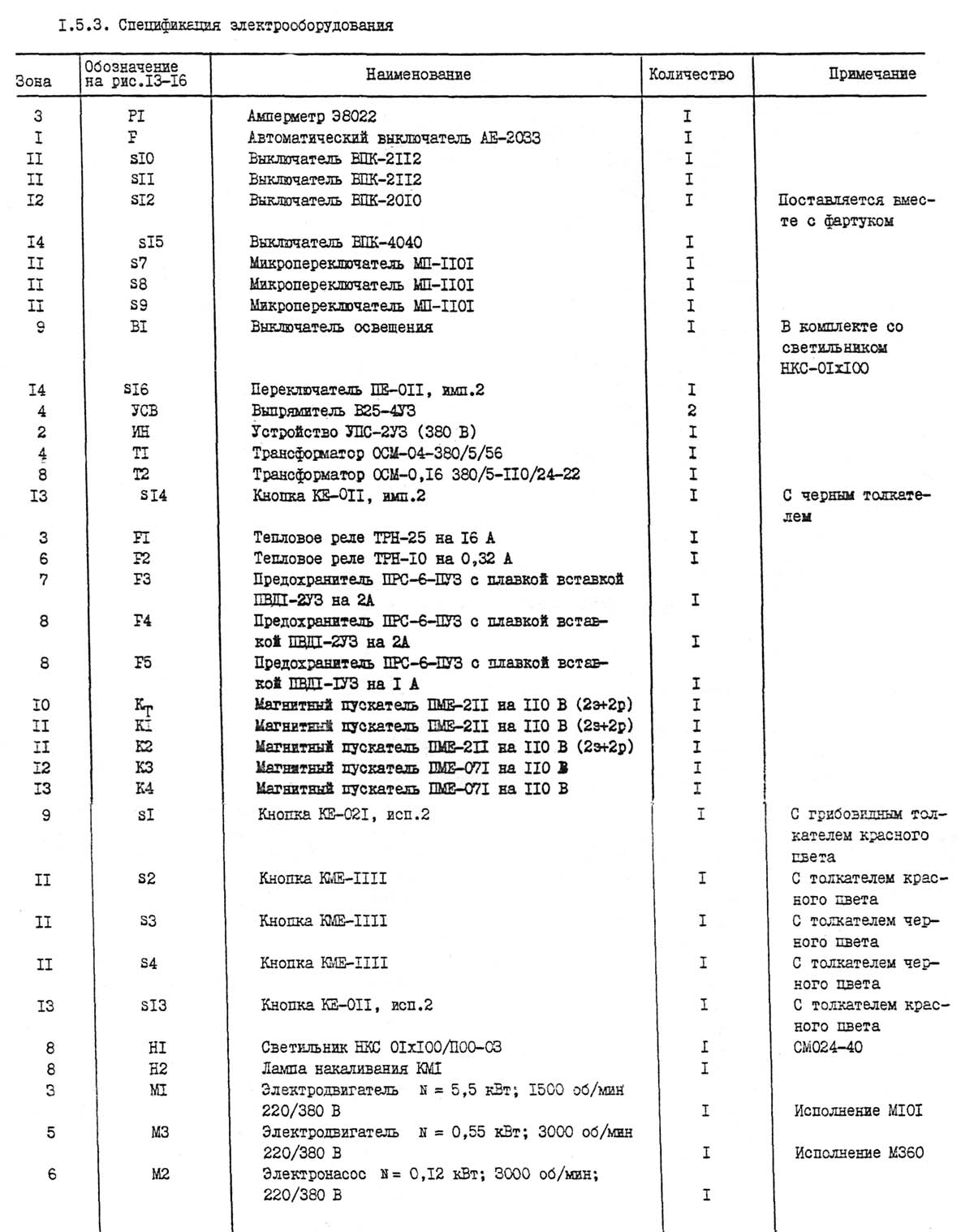

Список елементів токарно-гвинторізного верстата 16Е20

Список елементів токарно-гвинторізного верстата 16Е20. Дивитись у збільшеному масштабі

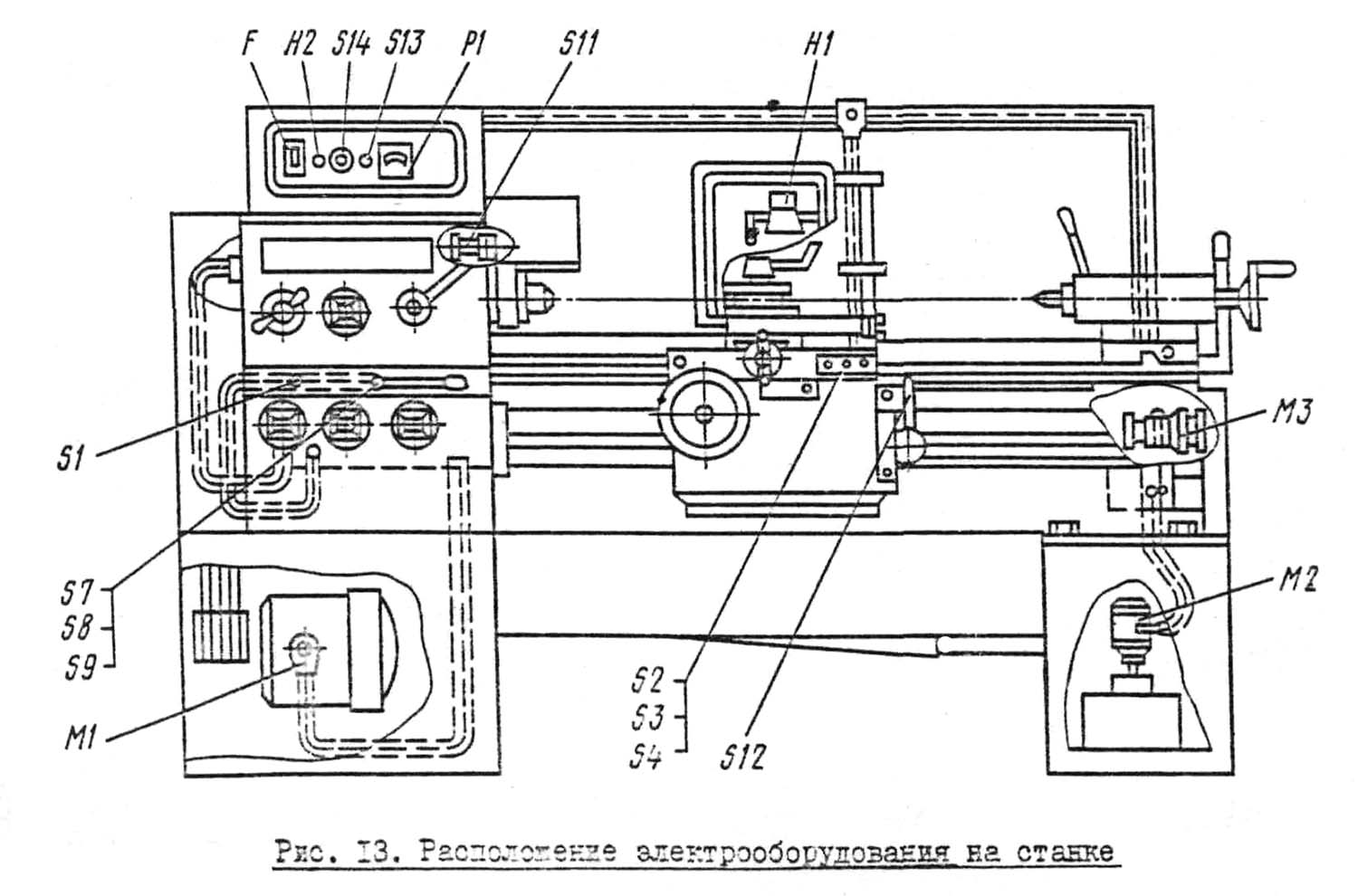

Розташування електроустаткування на станке представлено на рис.13.

Схема електрична принципова і схеми з'єднань верстата представлены на рис.14, 15, 16.

Рабочее место освещается светильником з гибкой стойкой з лампой на 40 Вт, смонтированным на каретке.

В рукоятку фартука встроен выключатель S12 (см. рис.13) для керування електродвигуном швидкого переміщення каретки і суппорта

На каретке установлены кнопки для пуска, реверса, останова і торможения електродвигуна головного привода.

Между коробкой швидкостей і коробкой подач расположена дублирующая рукоятка керування електродвигуном головного привода.

Шкаф керування установлен на кронштейнах на задньої стороне шпиндельной бабки.

Ввод питающих проводов осуществляется через отверстие в днище шкафа керування проводом марки ПВЗ сечением 4 мм².

Электрические схеми имеют наступні органы керування:

Електросхема имеет блокировку, отключающую главный вводный автомат при открывании двери шкафа керування.

Блокировкой предусмотрен, также, останов електродвигуна головного приводу при открывании кожуха защиты патрона или кожуха сменных зубчатых колес.

ВНИМАНИЕ! Необходимо помнить, что при отключенном вводном автомате в шкафу керування верхние клеммы автоматичного, включателя находятся под напряжением питающей сети.

Для осмотра і ремонта електроапаратури под напряжением в схеме предусмотрен деблокирующий переключатель S16. При етом переключатель устанавливается в положений ДВЕРЦА ОТКРЫТА, після чего можно включить вводный автоматический выключатель Г і приступить к ремонтным работам.

Для контроля наличия напряжения между любым из трех линейных проводов і шиной заземления служит мигающей индикатор напряжения (ИН), установленный в шкафу керування, работающий только при открытой дверце шкафа і показывает включенное состояние вводного автомата, а также контролирует состояние главных контактов при его отключении.

Пульсирующее мигание ИН (красный цвет) обращает вникание обслуживающего персонала на наличие напряжения хотя бы в одной из фаз.

При первоначальном пуске внешним осмотром проверьте надежность заземления і качество монтажа електроустаткування.

После осмотра на клеммных наборах в шкафу керування отключите провода живлення всех електродвигателей.

Подключите верстат к цеховой сети вводным автоматом F. Проверьте действие блокирующих устройств (кожуха сменных зубчатых колес і ограждения патрона).

С помощью кнопок і рукояток керування проверьте четкость срабатывания магнитных пускачів.

После етого провода живлення електродвигателей подключите на свои места. Проверьте правильность обертання електродвигателей. При правильном подключении верстата к питающей сети після увімкнення насоса охлаждения жидкость вытекает из сопла системы.

Убедившись в правильности обертання електродвигателей, можно приступить к опробованию верстата в работе.

Перед началом роботи убедитесь, что дверца шкафа керування закрыта (нормальное положение выключателя S15). Это значат, что деблокирующий выключатель S16 находится в положении символа ДВЕРЦА ЗAKРЫТА.

Увімкнення вводного автомата возможно только при наличии напряжения в сети, а увімкнення електродвигуна головного приводу - только при закрытой дверце електрошафи, кожуха сменных зубчатых колес і кожуха токарного патрона.

Нажатием кнопки S14 (28-29) і S13 (7-28) на пульті шкафа включается і выключается електродвигатель насоса охлаждения.

Керування шпинделем токарного верстата осуществляется из двух независимых пультов 1П і 2П. Пульт 1П расположен на каретке з рабочей стороны і представляет собой набор из трех кнопок типа KME-IIII, смонтированных на одной панелі (две кнопки пусковые і одна стоповая). При нажатии на пусковые кнопки S3 (17-18) или S4 (21-22) включаются соответственно пускатели K1 (3-24) или К2 (3-25), которые становятся на самопитание - K1 (17-18), К2 (21-22).

Останов електродвигуна головного приводу происходит при нажатии на кнопку S2; размыкается ланцюг живлення пускачів K1 или К2 контактами 7-8.Соответственно получаем прямое или обратное вращение шпинделя.

При необходимости швидкого торможения надо нажать на кнопку S2 до упора до полной остановки шпинделя.

Керування електродвигуном головного приводу из пульта 2П производится дублирующей рукояткой.

При быстром торможении контакты 7-34 замыкаются при нажатии на кнопку S2 (7-8) или при нажатии рукоятки "От себя" микропереключателем S7. Включившийся пускатель Кт, подает в обмотку статора постоянный ток от выпрямителя УСВ (пускатели K1, K2 в нерабочем состоянии) і електродвигатель головного приводу переходит в режим динамического торможения.

После окончания торможения не следует долго держать нажатой кнопку или рукоятку во избежание чрезмерного нагрева електродвигуна.

Торможение електродвигуна головного приводу осуществляется так же при полном нажатии аварийной кнопка "Все стоп" (S1), в етом случае питание катушки пускателя торможения Кт осуществляется контактами 6-9.

Взаимные блокировки, исключающие возможность одновременного увімкнення пускачів K1, K2, Кт, осуществляются в схеме нормально замкнутыми контактами (9-10, 10-11, 18-24, 22-25, 12-13) етих пускачів.

Нулевая защита електросхеми верстата блокирует самопроизвольное увімкнення електроприводу при восстановлении подачі електроенергии (в случае внезапного її отключения) і осуществляется катушками магнитных пускачів, а защита от токов короткого замыкания - автоматическим выключателем.

Захист електродвигателей от перегрузки осуществляется следующим тепловым реле:

Для защиты обмоток трансформатора керування служат предохранители F3, F4, F5.

При установці верстат должен быть надежно заземлен і подключен к общей системе заземления. Для етого в шкафу керування имеется клемма, а в нижней часта передньої тумбы - болт заземления.

Схема розположення токарно-гвинторізного верстата 16Е20

Схема розположення токарно-гвинторізного верстата 16Е20. Дивитись у збільшеному масштабі

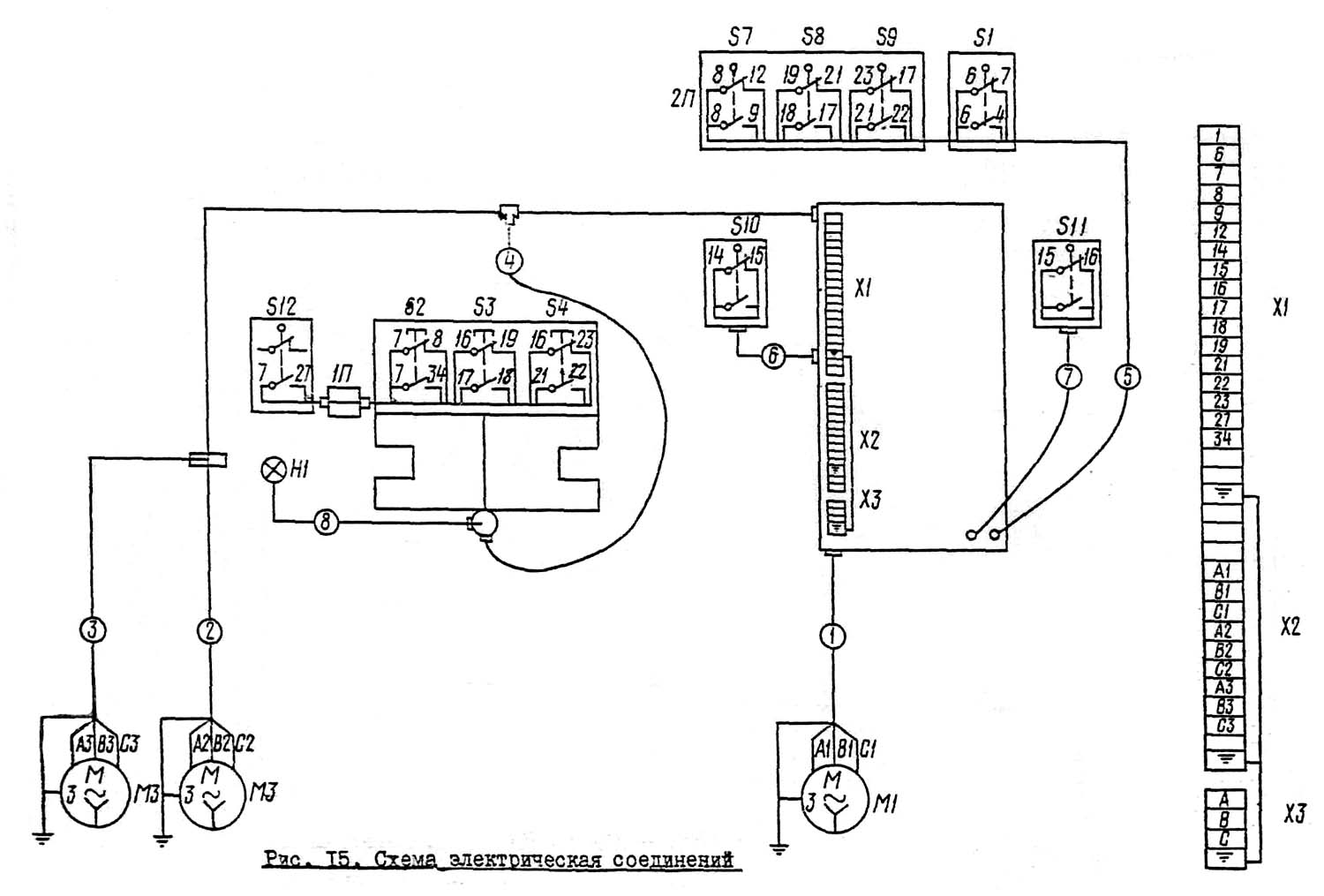

Схема з'єднань токарно-гвинторізного верстата 16Е20

Схема з'єднань токарно-гвинторізного верстата 16Е20. Дивитись у збільшеному масштабі

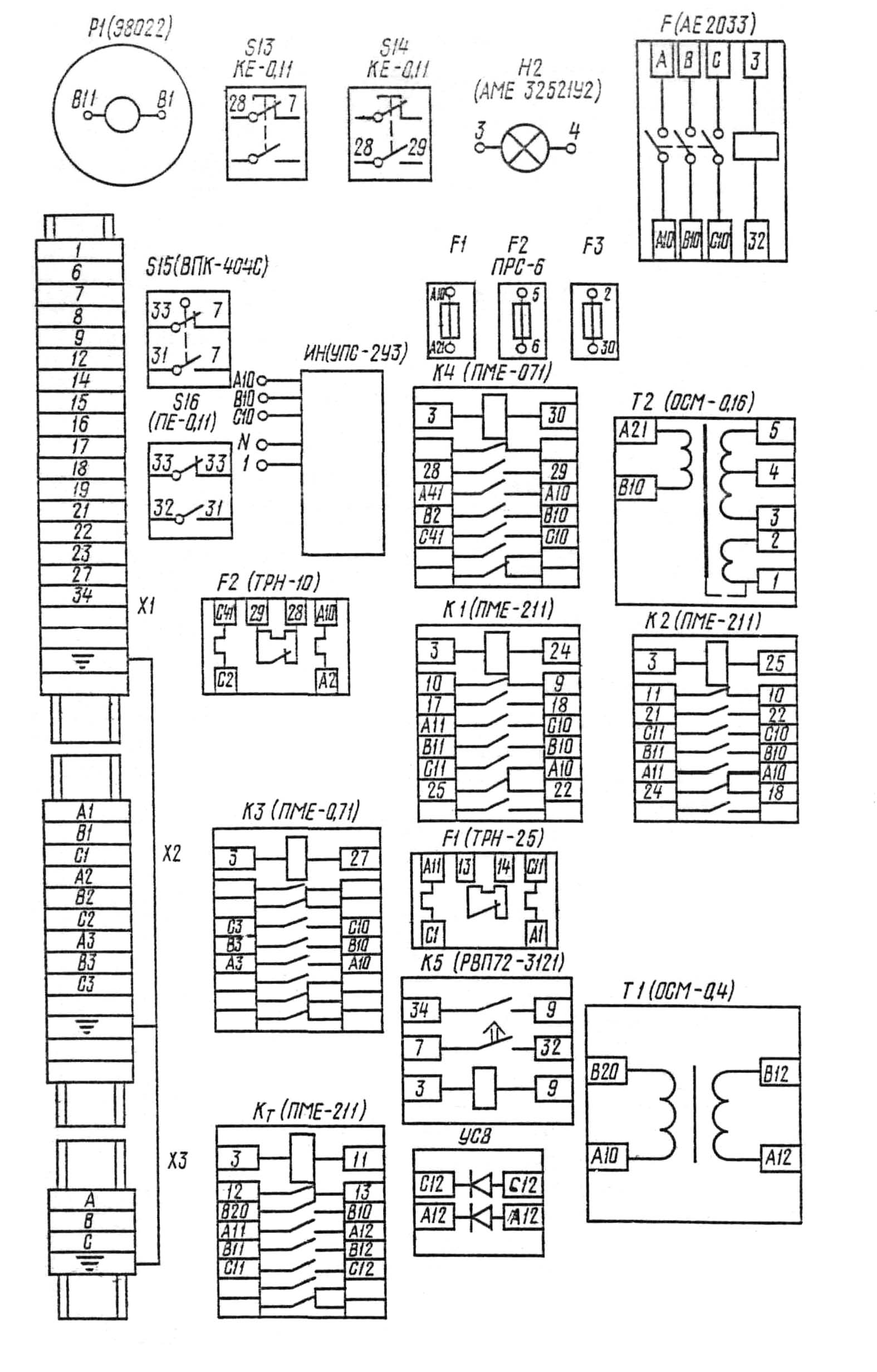

Схема з'єднань електрошафи токарно-гвинторізного верстата 16Е20

Схема з'єднань електрошафи токарно-гвинторізного верстата 16Е20. Дивитись у збільшеному масштабі

| Наименование параметра | 16К20 | 16Е20 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 210 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя, об/мин | 12,5..1600 | 20..1600 |

| Количество прямых швидкостей шпинделя | 22 | 16 |

| Количество обратных швидкостей шпинделя | 12 | 16 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 960 | |

| Суппорт. Подачи | ||

| Наибольшая длина продольного переміщення суппорта (каретки), мм | 645, 935, 1335, 1935 | 950 |

| Наибольшая длина поперечного переміщення суппорта, мм | 300 | 275 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного переміщення, мм | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,03..4,21 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,015..2,1 |

| Количество подач продольных | 42 | 48 |

| Количество подач поперечных | 42 | 48 |

| Количество нарезаемых різьб - метрических | 26 | |

| Количество нарезаемых різьб - модульных | 22 | |

| Количество нарезаемых різьб - дюймовых | 39 | |

| Количество нарезаемых різьб - питчевых | 32 | |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..56 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..28 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..2,0 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механізмом подач на резце - поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина переміщення резцовых салазок, мм | 150 | 130 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задня бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 120 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Електродвигун головного привода, кВт | 11 | 5,5 |

| Електродвигун приводу быстрых перемещений, кВт | 0,12 | 0,55 |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 |

| Електродвигун шлифовального приспособления, кВт | нет | 0,27 |

| Електродвигун заточного приспособления, кВт | нет | 0,75 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2400 х 1220 х 1640 |

| Масса верстата, кг | 3010 | 2000 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд