Виробник токарного багатошпиндельного верстата 1А225-6 – Московський верстатобудівний завод ім. Серго Орджонікідзе, ЗІО , заснований у 1932 році.

Один із первістків верстатобудування СРСР. Вступив в дію в 1932 році. За перші 10 років освоїв виробництво 48 типорозмірів верстатів.

Верстат токарний шестишпиндельний призначений для масового та серійного виробництва однотипних деталей складної форми.

Токарний шестишпиндельний автомат 1А225 призначений для обробки різноманітних деталей із прутка різного профілю. У шести позиціях шпинделів відповідно до технологічного процесу одночасно можуть проводитися чорнове, чистове і фасонне обточування, підрізання, прорізання, центрування, свердління, розточування, зенкерування, розгортання, нарізування зовнішньої та внутрішньої різьблення, накочування, таврування, відрізання та інші операції. Клас точності автомата Н.

За спеціальним замовленням можуть поставлятися верстати, які працюють як два тришпиндельні автомати, а також верстати, оснащені пристроями для відрізання грата, фрезерування шліців, лисок і т.д.

Високі числа оборотів робочих шпинделів дозволяють повністю використати сучасні інструменти.

Верстат 1А225 має шість основних шпинделів, напрямок обертання яких не змінюється при обробці, тому нарізування різьблення мітчиками і плашками виробляють при відставанні інструменту, а свинчування - шляхом обгону деталі, що обертається.

Зміна величини робочих ходів поздовжнього супорта, пристосувань із незалежною подачею та поперечних супортів здійснюється безступінчасто.

При налагодженні можливий реверс розподільних валів автомата 1А225-6 та повільне їх обертання, що здійснюється спеціальним електродвигуном.

Для кожного шпинделя є жорсткий та вібростійкий поперечний супорт із незалежною подачею.

Фіксація шпиндельного блоку провадиться за допомогою двох фіксаторів.

Для тривалого збереження початкової точності автомата та запобігання базовим поверхням від зносу шпиндельний блок при повороті піднімається над опорною поверхнею на 0,3..0,4 мм і утримується в цьому положенні кульковими підшипниками.

Цикловказівники з двох сторін автомата 1А225 наочно показують послідовність його роботи, що дуже зручно при налагодженні.

Великий робочий простір верстата 1А225 верхнє розташування розподільного валу і упору матеріалу, центральне розташування поздовжнього супорта і пазова конструкція поперечних супортів полегшують доступ до вузлів верстата при його налагодженні.

Керування автоматично проводиться однією рукояткою, розташованою праворуч від пульта керування; органи керування здубльовані зі зворотного боку верстата.

У напрямні труби для прутків вмонтовані пружини змінного перерізу, що зменшує шум під час роботи автомата.

Спеціальний лічильник дозволяє враховувати кількість оброблених деталей.

Зусилля затискача прутка регулюється механізмом ручного регулювання та затискання матеріалу.

Електричні блокування оберігають автомат від аварій.

Спеціальний механізм забезпечує зупинку автомата після закінчення обробки прутка або неповної подачі його.

Схема обробки деталі на чотиришпиндельному автоматі.

Основний вузол верстата – шпиндельний блок періодично повертається і шпинделі займають нове положення. Кожному положенню шпинделя надають найменування: I позиція, II позиція тощо. буд. У кожній позиції виконується певна операція. Проти кожного шпинделя в супорті встановлений різальний інструмент, який проводить певну для цієї позиції операцію.

Припустимо, нам необхідно виготовити деталь, показану на рис. б. У I позиції пруток подається до упору та затискається, а потім різцем поперечного супорта прорізається канавка. Після повороту блоку заготовка потрапляє у II позицію, де різцем другого поперечного супорта обробляється зовнішня поверхня. Знову повертається блок, і деталь виявляється у позиції III, де свердлом, встановленим у поздовжньому супорті, свердлиться отвір. У IV позиції відрізається готова деталь.

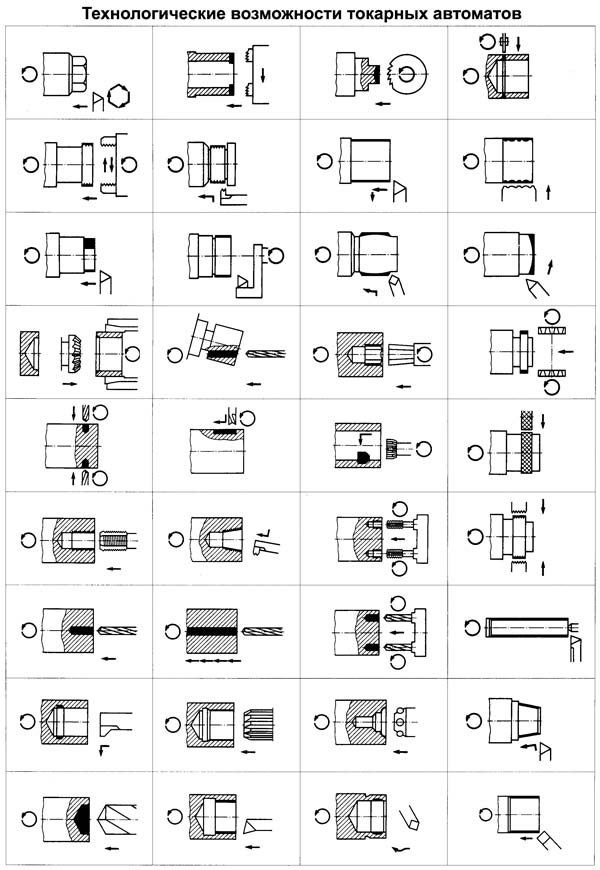

Технологічні можливості багатошпиндельних автоматів та напівавтоматів

Позначення багатошпиндельних автоматів та напівавтоматів:

Відмінною особливістю багатошпиндельних автоматів і напівавтоматів є наявність кількох шпинделів, що одночасно працюють.

Різноманітність виконуваних на верстатах операцій дозволяє у ряді випадків здійснити обробку складної деталі за цикл, виключивши доопрацювання інших верстатах. Конструктивною особливістю автоматів є оригінальний привід поздовжнього супорта зі зміною робочого ходу без зміни кулаків, що полегшує переналагодження. Прискорення налагодження та скорочення фізичної праці сприяє спеціальний налагоджувальний привід.

На шестишпиндельних автоматах досягається висока продуктивність обробки за рахунок одночасної роботи всіх шпинделів та багатоінструментального налагодження. Одночасно обробляються шість прутків. Шпиндельний барабан періодично повертається на 60°, і шпинделі змінюють своє положення (позицію), отже, і ріжучий інструмент, який обробляє деталь. В останній позиції VI відбувається відрізка готової деталі та набір прутка для обробки наступної.

Кожна позиція обслуговується поперечним і поздовжнім супортами, а останні чотири позиції додатковими пристроями з незалежною від інших супортів та пристроїв подачею. Крім того, у п'яти позиціях (II, III, IV, V, VI) можуть встановлюватися інструментальні шпинделі, що обертають інструмент (свердла, розгортки, мітчики тощо) з незалежною від робочих шпинделів швидкістю, що дає можливість застосовувати різні пристрої, що вимагають зміни швидкості різання.

Всі поперечні супорти столового типу і керуються від змінних кулаків безпосередньо. Подачі поперечних і поздовжніх супортів регулюються в безступінчастому діапазоні.

Жорстка конструкція цих автоматів забезпечує незмінно точну обробку за високої продуктивності різання. Численні додаткові пристрої, як, наприклад, багатогранне токарне, багатошпиндельне свердлильне (головка) та інші значною мірою розширюють сферу застосування цих автоматів у народному господарстві.

Автомат може бути вбудований у автоматичну лінію.

Керування автоматично за допомогою електромагнітних муфт та командоапарата.

Для видалення стружки з автомата застосовується шнековий транспортер.

Можливості верстатів, що підвищують точність обробки та забезпечують високу економічну ефективність:

Посадочні та приєднувальні бази автомата 1А225

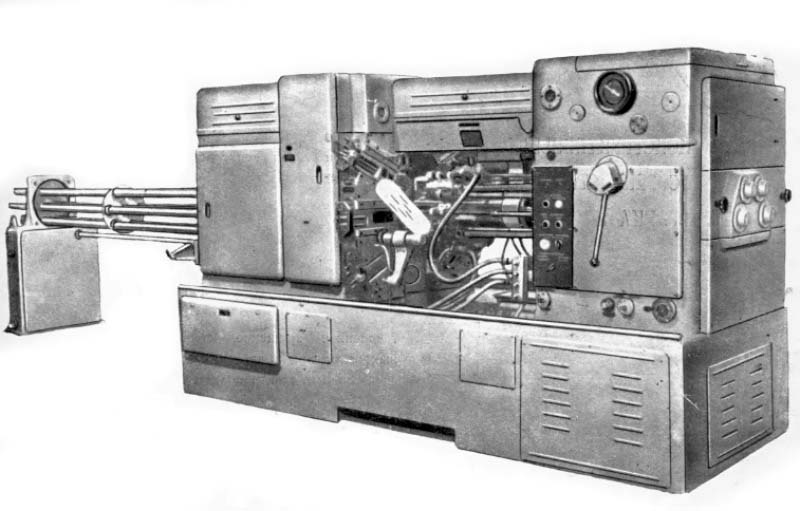

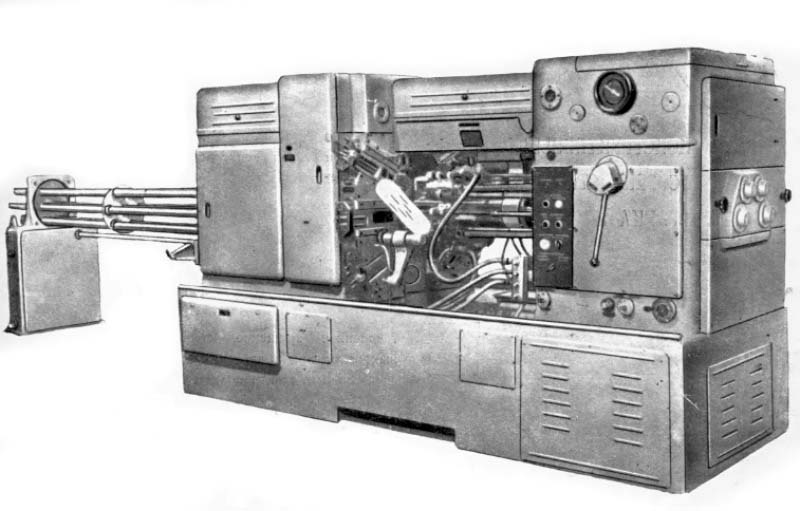

Фото шестишпиндельного токарного патронного напівавтомату 1А225

Фото шестишпиндельного токарного патронного напівавтомату 1А225

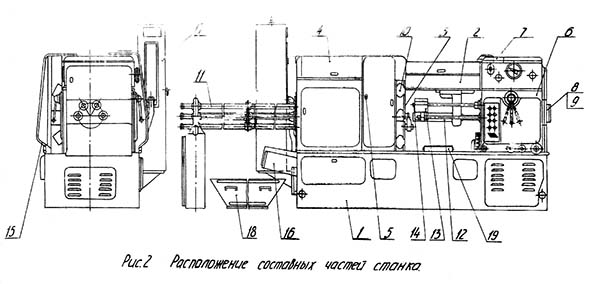

Розташування складових частинин токарного верстата 1А225

Розташування складових частинин токарного верстата 1А225. Завантажити у збільшеному масштабі

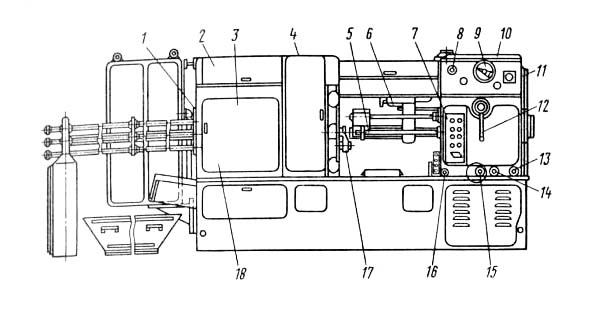

Розташування органів керування токарним верстатом 1А225

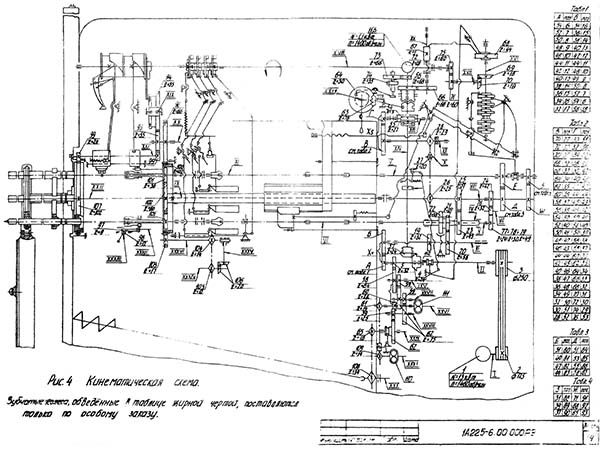

Кінематична схема шестишпиндельного токарного верстата 1А225

Схема кінематична шестишпиндельного автомата 1А225-6. Завантажити у збільшеному масштабі

Від електродвигуна головного приводу, встановленого в станині, рух передається через клинопасову передачу, приводний вал, коробку передач, змінні шестерні налаштування чисел оборотів робочих шпинделів, перебір, постійну пару шестерень і центральний вал на робочі шпинделі.

Розподільні вали, що управляють за допомогою встановлених на них кулачків усіма рухами верстата, отримують обертання від центрального валу через ланцюгову передачу з безшумним ланцюгом, змінні шестерні налаштування чисел оборотів і дві черв'якові пари.

Більшість робіт на автоматі може виконуватися з використанням постійних кулачків. Розподільні вали мають зручне компонування, і всі кулачки розміщені таким чином, що їх можна швидко змінити та підрегулювати.

Поперечний розподільний вал має запобіжну шпонку, яка при перевантаженні зрізається, і верстат автоматично вимикається.

Для скорочення часу холостого ходу супортів розподільні вали при включенні фрикційної муфти отримують швидке обертання безпосередньо від приводного валу, минаючи змінні шестірні та черв'ячну передачу.

Поворот шпиндельного блоку однією позицію проводиться від поздовжнього розподільного валу через механізм четырехпазового мальтійського хреста.

Інструментальні шпинделі, призначені для свердління, нарізування різьблення та розгортання, отримують обертання від центрального валу.

Налаштування чисел обертів інструментальних шпинделів здійснюється за допомогою змінних шестерень, які пов'язують кожен інструментальний шпиндель із центральним валом.

Для зручності керування верстатом включення та вимкнення обертання розподільчих валів може бути здійснено поворотом однієї з рукояток, які виведені з обох боків коробки передач. При цьому вмикається або вимикається зубчаста муфта вертикального валу.

На вертикальному валу змонтовані обгінна муфта і стрічкове гальмо, що гасить інерцію мас, що обертаються при перемиканні розподільчих валів з швидкого на повільне обертання.

Верстат складається з наступних основних вузлів:

Верстат є жорсткою портальною конструкцією. Підставою верстата є станина, що служить одночасно резервуаром для охолоджуючої рідини та мастила.

У станині змонтовано електродвигун головного приводу, насос для охолодної рідини та шнековий транспортер для видалення стружки. На станині встановлені передня шпиндельна та задня стійки та коробка передач. З передньої та задньої сторін на станині закріплені висувні підніжки, що полегшує доступ до розподільних валів під час обслуговування верстата.

Коробка передач передає рух, що отримується від електродвигуна головного приводу, до робочих шпинделів, розподільних валів, інструментальних шпинделів і насосів охолодження та мастила. Насос мастила розташований безпосередньо у коробці передач.

Коробка передач пов'язана зі шпиндельним блоком центральним валом, що проходить усередині труби, яка є напрямною для поздовжнього супорта. Через вертикальний вал, пару циліндричних зубчастиних коліс, пару конічних коліс із гвинтовим зубом та черв'ячну пару рух передається на поперечний розподільний вал.

У коробці передач встановлюються приводи інструментальних шпинделів для швидкого свердління, нарізання різьблення і т.д.

Вали коробки передач термічно оброблені та встановлені на підшипниках кочення. Шестерні, що передають велике навантаження і обертаються з високою швидкістю, мають спіральні зуби.

Зміна швидкостей та подач проводиться за допомогою змінних шестерень (рис. 4), які розміщені у нішах коробки передач. У нижній ніші розміщені змінні шестерні швидкостей, у верхній - змінні шестерні подач. Розташування ніш зручне для встановлення шестерень. Одні й самі змінні шестерні можуть бути використані для швидкостей і подач.

У передню стінку коробки вбудований пульт керування, частинина кнопок якого здубльована з іншого боку верстата.

Коробка приводів поздовжнього супорта та пристроїв із незалежною подачею встановлена на верхній площині коробки передач (рис. 5). У кожному приводі є важіль робочого ходу та тяга, важіль швидкого переміщення та проміжний важіль, з'єднаний зі штоком приводу. Чотири штоки виходять із коробки передач і передають рух супорту та пристосувань із незалежною подачею.

Важелі робочого та швидкого ходів отримують рух від плоских постійних кулачків. Кулачки закріплені на дисках поперечного розподільчого валу. На кінцях поперечного розподільчого валу закріплені стрілки цикловказівників верстата.

Важелі робочих ходів виконані по дузі певного радіусу. При зміні величини ходу супортів їхнє переднє положення залишається постійним.

У коробці приводів встановлений електродвигун настановних рухів із редуктором для приводу розподільчого валу при налагодженні верстата (рис. 6).

Передня шпиндельна стійка (рис. 7) являє собою чавунний корпус, в центральному отворі якого поміщений шпиндельний блок, а на обробленій торцевій площині змонтовані поперечні супорти.

Супорти рухаються кулачками поздовжнього розподільного валу через регульовану важільну систему.

Усередині стійки знаходиться механізм фіксації шпиндельного блоку, що є двоважелевою системою, керованою від поздовжнього розподільного валу. Під час фіксації блок за допомогою важеля притискається до базуючих площин стійки зусиллям до 2000 кг.

На передній стійці встановлений упор для матеріалу (див. рис. 24), який рухається від кулачка розподільного валу через важільну систему.

Качувальний рух упору відбувається по радіусу до поєднання осі ггвинта упору з віссю прутка. Після того, як пруток подано, упор швидко повертається у верхнє вихідне положення.

В упор вмонтовано слаботочний контакт лічильника оброблених деталей. Механізм підрахунку оброблених деталей за своїм призначенням є комплексним і, крім підрахунку деталей, забезпечує зупинку верстата при закінченні прутка, при неповній його подачі внаслідок ослаблення цанги, що подає, і при зрізанні запобіжної шпонки. При зупинці верстата спалахує сигнальна лампа.

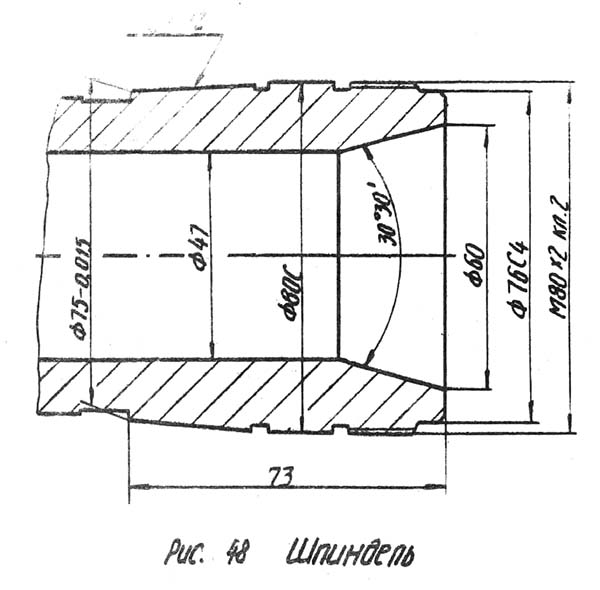

Шпиндельний блок (рис.8) є основним вузлом верстата, що визначає точність виготовлення деталей. Розточування отворів блоку під шпинделі та гнізда фіксаторів проводиться з високою точністю.

Жорстка конструкція та надійна двостороння фіксація блоку створюють умови для спокійної та точної роботи верстата.

В отворах шпиндельного блоку змонтовано шість шпинделів.

Шпинделі встановлені на підшипниках кочення високої точності; передня та задня опори шпинделів можуть регулюватися в міру їхнього зносу. Передньою опорою кожного шпинделя служить дворядний роликовий підшипник з внутрішнім конусним кільцем, а задньою опорою — два радіальноупорні кулькові підшипники.

На задньому кінці кожного шпинделя змонтована роликова муфта затискача матеріалу.

При повороті шпиндельний блок піднімається над опорними поверхнями на 0,3...0,4 мм і утримується в цьому положенні кульковими підшипниками. Після закінчення повороту шпиндельний блок повертається у своє робоче положення та фіксується. Величина підйому блоку контролюється за шкалою на передній стороні стійки.

Надійне ущільнення шпиндельного блоку та шпинделів запобігає проникненню пилу та дрібної стружки у шпиндельний блок.

Шпиндельний блок кожного автомата перед встановленням на верстаті випробовується на стенді.

У задній стійці (рис. 9 і 10) змонтовані механізми подачі матеріалу, ручного та автоматичного затискання матеріалу, автоматичного та ручного повороту шпиндельного блоку та його підйому. Задня стійка служить також підтримки одного кінця блоку направляючих труб.

До всіх механізмів, змонтованих у задній стійці, забезпечений вільний доступ при налагодженні та регулюванні.

Переміщення каретки затискача матеріалу здійснюється від постійних кулачків за допомогою важеля. Виделки затискача матеріалу, що переміщаються по качалках у шпиндельному блоці, мають пружні фіксатори, які під час роботи верстата надійно оберігають затискні цанги від розтискання.

Механізм ручного регулювання та затиску призначений для регулювання зусилля затиску оброблюваного матеріалу, а також дозволяє виймати залишки прутків при заправці нових.

Переміщення каретки подачі матеріалу здійснюється від постійних кулачків за допомогою важеля та тяги із пружиною. Пружина служить амортизатором і оберігає автомат від аварій після закінчення прутка.

Кожна труба подачі матеріалу переміщається двома пружними колодками, між якими розташоване зовнішнє кільце підшипника кулькового, встановленого на кінці труби. Після того, як пруток затиснутий цангою, відбувається поворот шпиндельного блоку і в паз, утворений колодками, заходить підшипник наступної труби. Колодки пружні і можуть віджиматися, що оберігає механізм подачі та трубу подачі матеріалу від поломок.

Ручний поворот шпиндельного блоку при налагодженні автомата виконується спеціальним ключем, що надівається на квадрат, що знаходиться під кришкою.

За допомогою механізму хреста мальтійського шпиндельний блок і направляючі труби повертаються на 1/6 обороту з прискоренням на початку і уповільненням в кінці повороту.

Поперечка з'єднує коробку передач та передню шпиндельну стійку. В отворах поперечки на підшипниках кочення встановлено поздовжній розподільний вал, на якому закріплені барабани з кулачками. Поздовжній та поперечний розподільні вали (рис. 11 та 12) протягом одного циклу обертаються з двома швидкостями: повільно під час обробки виробу та швидко – під час підведення та відведення супортів, подачі та затиску матеріалу, повороту та фіксації шпиндельного блоку. Періодичне включення та вимкнення швидкого обертання розподільчих валів здійснюється за допомогою фрикційної муфти коробки передач.

При налагодженні автомата часто потрібне повільне обертання розподільного валу для підведення та відведення супортів. Автомат має спеціальний електропривод, що зблокований з муфтою включення ланцюга подач для обертання розподільного валу під час налагодження. Для прямого або зворотного обертання розподільного валу достатньо натиснути відповідну кнопку на станції кнопки.

Автомат має шість поперечних супортів - три передні (рис. 14) і три задні (рис. 13).

Поперечні супорти - пазового типу однакові за конструкцією.

Кожна позиція шпинделя має свій поперечний супорт із незалежним налаштуванням.

Величина ходу кожного супорта встановлюється за допомогою двох змінних кулачків та регулювання важеля.

Компактні за конструкцією супорти пазового типу мають велику жорсткість і малий питомий тиск на направляючих поверхнях.

Супорти виготовлені з модифікованого чавуну, що направляють супортів термічно оброблені.

Державки, взаємозамінні всім супортів, встановлюються в пази супортів і закріплюються з допомогою клинів і притискних планок. Регулювання положення державки вздовж супорта здійснюється упором з мікрометричним лімбом, а в поперечному напрямку - бічним клином. Регулювання упорів та клинів проводиться ггвинтами, розташованими на торцях супортів.

Важелі, що регулюють величину ходів супортів, виконані по дугах певних радіусів (рис. 15) для забезпечення постійного переднього положення всіх супортів.

Кожен поперечний супорт має жорсткі упори, що забезпечує високу точність роботи автомата. Положення наполегливих гвинтів визначається шпиндельним блоком при кожному його повороті.

Поперечні супорти під час робочого ходу пружні для вибору люфтів у системі приводу.

Всі супорти мають ущільнення для захисту направляючих від бруду та рідини, що охолоджує.

Поздовжній супорт (рис. 16) має форму шестигранника, на кожній із граней якого виконані напрямні типу ластівчиного хвоста. Супорт переміщається напрямною трубою між передньою шпиндельною стойкою і коробкою передач.

Супорт виготовлений із легованої сталі та термічно оброблений.

Хід супорта при швидкому переміщенні постійний, а при робочому ході може регулюватися в межах від 0 до 70 мм, для чого достатньо пересунути тягу, що з'єднує важіль з приводним штоком. Супорт має жорсткий наголос.

На гранях поздовжнього супорта встановлюються державки для ріжучого інструменту. У позиціях I, III, IV, V та VI можуть встановлюватися пристрої з незалежною подачею. На інструментальних стійках поздовжнього супорта розміщується деталовловлювач. Оброблені деталі скидаються деталеуловителем у спеціальний ящик.

Верстат має пристрій для швидкого свердління та для нарізування різьблення. Кожен пристрій складається з приводу та інструментальних шпинделів. Один і той же шпиндель може застосовуватись на обох пристроях. Стійки пристроїв з незалежною подачею встановлюються безпосередньо на поздовжній супорт (див. рис. 16) в I, III, IV, V і VI позиціях і отримують рух від трьох однакових приводів. З чотирьох стійок дві мають однакову подачу із сусідніми. Переміщаються стійки по направляючих типу ластівчиного хвоста.

Стійки рухаються від кулачків поперечного розподільного валу через регульовані важільні системи (див. рис. 5).

Шнековий транспортер (рис. 17) для прибирання стружки є жолобом, в якому поміщений шнек. Транспортер встановлений у середньому отворі станини. Шнек отримує обертання від коробки через дві пари шестерень і ланцюгову передачу. За допомогою кулачкової муфти транспортер може бути вимкнений під час роботи, а також для чищення.

Стружка, подана шнеком транспортера на кінець корита, відстоюється від охолоджуючої рідини і потім виштовхується в ящик збору стружки. Дрібна стружка, що знаходиться у зваженому стані в охолодній рідині, відфільтровується у відстійнику під транспортером і легко видаляється.

Передній диск блоку направляючих труб повертається двома текстолітовими колодками, а зверху утримується двома кульковими підшипниками задньої стійки. Текстолітові колодки та підшипники встановлені на ексцентрикових осях, за рахунок повороту яких здійснюється вивіряння блоку труб щодо осі шпиндельного блоку.

Задній диск обертається на чотирьох кулькових підшипниках, осі яких ексцентрикові яких закріплені на стійці.

Середній диск блоку зменшує прогин труб і за допомогою пружних засувок запобігає їх поздовжньому переміщенню.

З метою зменшення шуму труби вмонтовані пружини змінного перерізу.

Заправка автомата прутками може здійснюватися як з боку стійки, так і з боку робочого місця, оскільки напрямні труби можуть вийматися та повертатися щодо заднього диска.

Механізми верстата змащуються централізовано. Лопатевий насос для подачі мастила встановлений безпосередньо в коробці. Тиск у системі мастила контролюється реле тиску та манометром. У разі припинення подачі мастила або падіння тиску в системі мастила верстат автоматично зупиняється наприкінці циклу.

Маловідповідні тертьові поверхні змащуються консистентним мастилом.

Охолоджуюча рідина до різальних інструментів подається шестерним насосом. Насос встановлений в ніші станини і обертається від приводного валу коробки передач через ланцюгову передачу. Величину напору рідини, що охолоджує, можна регулювати за допомогою запобіжного клапана або індивідуальних кранів зливу.

У станину заливають близько 400 л рідини, що охолоджує, і 40 л мастила.

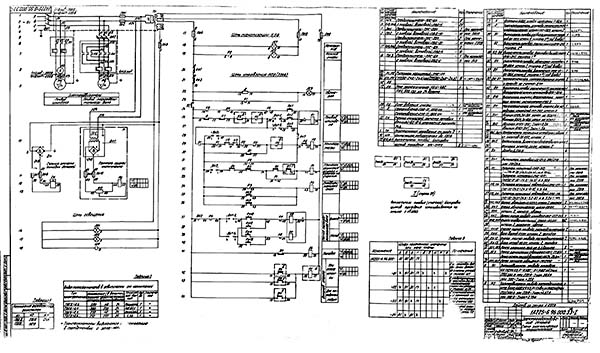

Електроустаткування верстата складається з двох асинхронних електродвигунів трифазного змінного струму 220/380 (50 Гц) і апаратури, встановленої, в основному, в електрошафі, розташованому в стійці блоку направляючих труб (рис. 18). Верстат має блокувальний пристрій, що вимикає електродвигун головного приводу за відсутності необхідного тиску в системі мастила і якщо не забезпечений затискач пруткового матеріалу.

Електроустаткування верстата має нульовий захист та захист ланцюгів від струмів короткого замикання. Електродвигуни мають тепловий захист. Лампи для освітлення робочого простору верстата убудовані в нішу поперечки.

ПРИМІТКА. За спеціальним замовленням електрообладнання поставляється з характеристиками, які потрібні замовнику.

Електрична схема шестишпиндельного токарного верстата 1А225

Схема електрична шестишпиндельного автомата 1А225-6. Завантажити у збільшеному масштабі

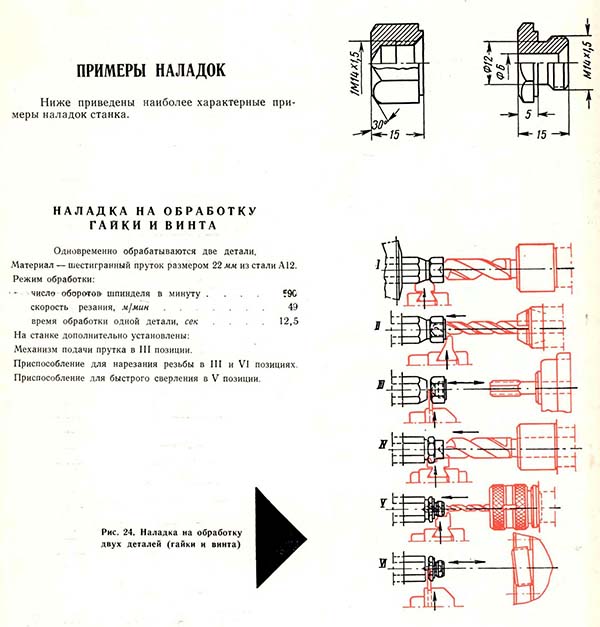

Налагодження на обробку гайки та ггвинта одночасно

Налагодження на обробку гайки та ггвинта одночасно. Завантажити у збільшеному масштабі

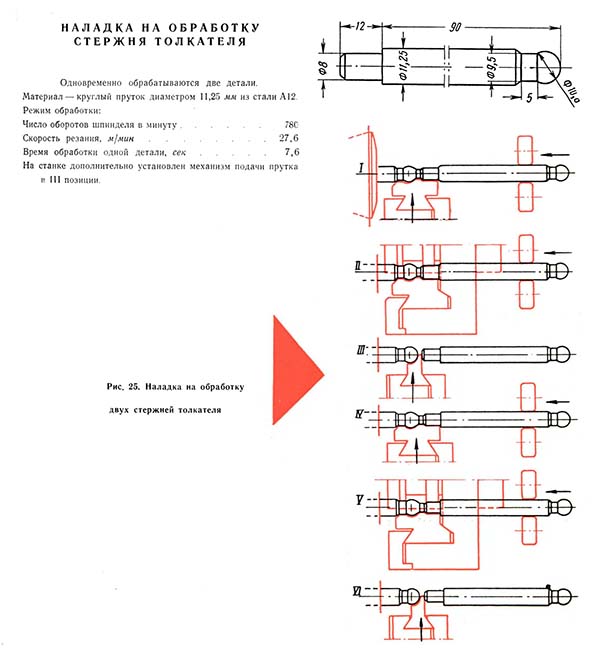

Налагодження на обробку стрижня штовхача

Налагоджує на обробку стрижня штовхача. Завантажити у збільшеному масштабі

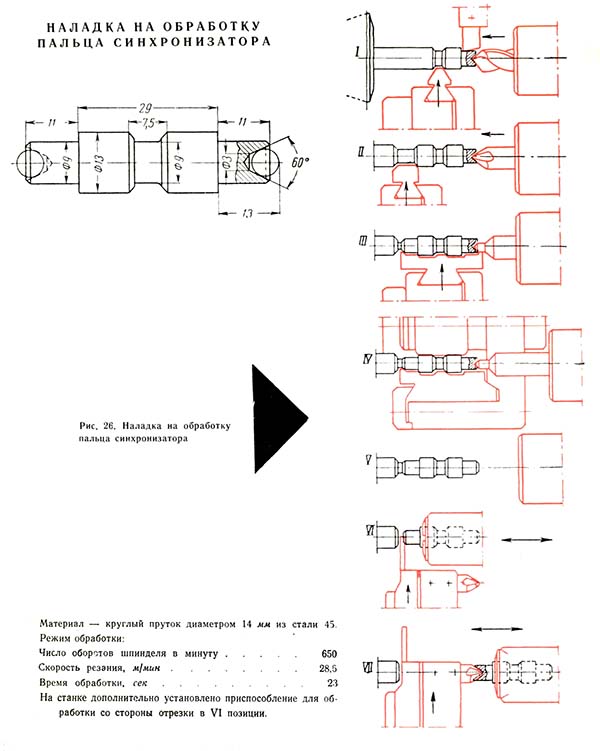

Налагодження на обробку пальця синхронізатора

Налагоджує на обробку пальця синхронізатора. Завантажити у збільшеному масштабі

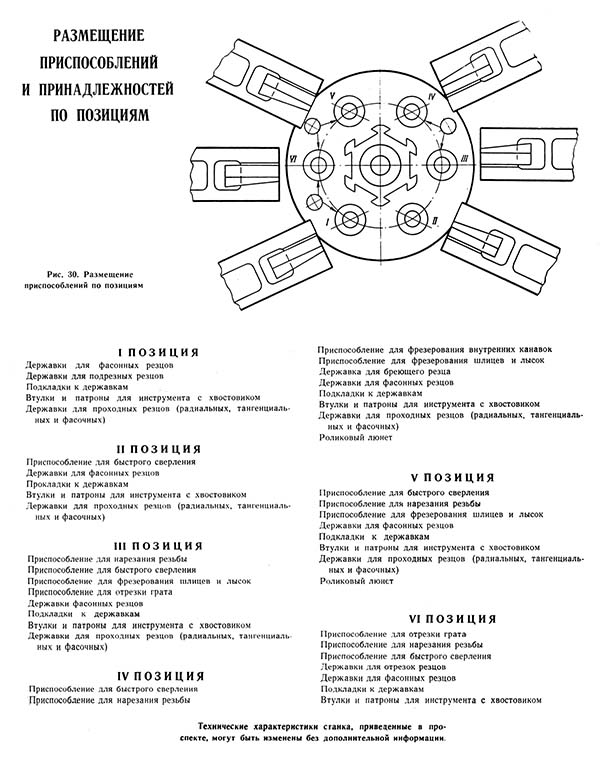

Розміщення пристроїв та приладдя за позиціями

Розміщення пристосувань та приладдя за позиціями. Завантажити у збільшеному масштабі

Зразки деталей, що обробляються на пруткових автоматах 1А225

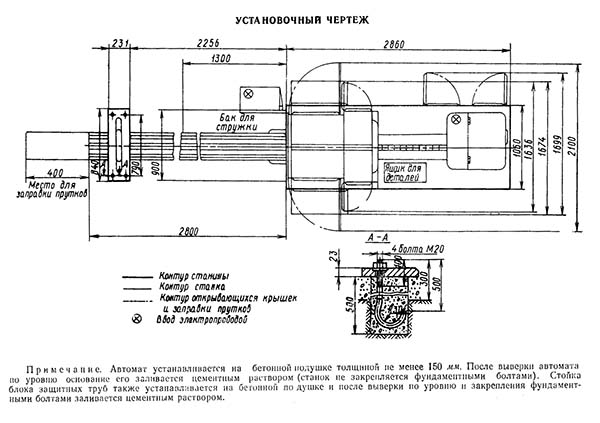

Настановне креслення шестишпиндельного токарного верстата 1А225

Настановне креслення шестишпиндельного токарного верстата 1А225. Завантажити у збільшеному масштабі

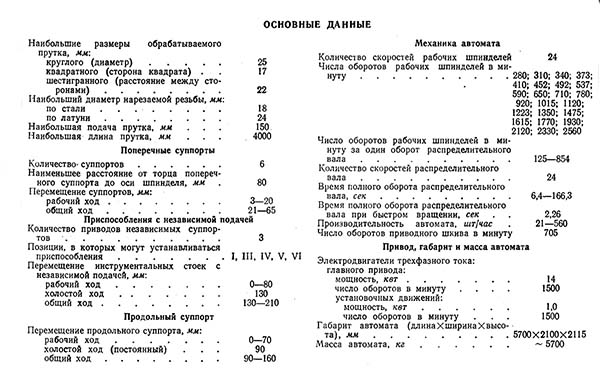

Технічні характеристики верстата 1А225

Технічні характеристики верстата 1А225. Завантажити у збільшеному масштабі

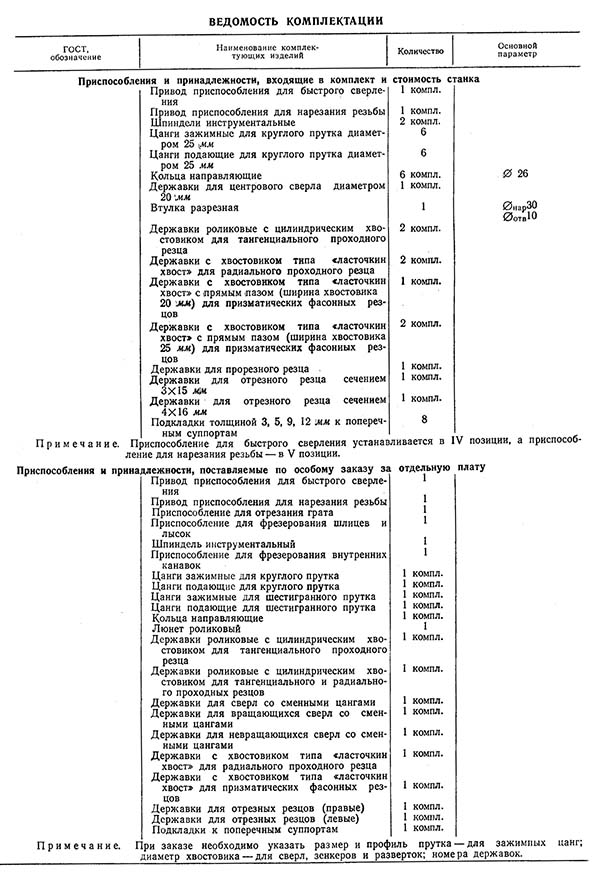

Відомість комплектації верстата 1А225

Відомість комплектації верстата 1А225. Завантажити у збільшеному масштабі

| Найменування параметру | 1A225-6 | 1B240-6 | 1A240-6 |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н |

| Кількість робочих шпинделів | 6 | 6 | 6 |

| Діаметр отвору в шпинделях, мм | 46 | 62,6 | 62,6 |

| Найбільша довжина обробки, мм | 160 | 160 | |

| Найбільша довжина подачі дроту, мм | 150 | 180 | 180 |

| Найбільший діаметр прутка, мм | 25 | 40 | 40 |

| Найбільша сторона квадратного дроту, мм | 17 | 28 | 28 |

| Найбільша сторона шестигранного дроту, мм | 22 | 36 | 35 |

| Найбільший діаметр різьблення, що нарізається мітчиками по сталі, мм | 18 | 30 | |

| Найбільший діаметр різьблення, що нарізається мітчиками по латуні, мм | 24 | 36 | |

| Найбільша довжина дроту, мм | 4000 | 4000 | 4000 |

| Найбільша маса оброблюваної деталі, кг | 24 | ||

| Інструментальні супорти | |||

| Кількість поздовжніх супортів | 1 | 1 | |

| Кількість поперечних супортів | 6 | 6 | 6 |

| Найбільший загальний/ робочий хід поздовжнього супорта, мм | 90..160/ 0..70 | 180/160 | 180/160 |

| Найбільший загальний/ робочий хід поперечного супорта I, II, III, мм | 3..20/ 21..65 | 80/30 | 70/40 |

| Найбільший загальний/ робочий хід поперечного супорта IV, V, мм | 3..20/ 21..65 | 80/30 | 95/65 |

| Найбільший загальний/ робочий хід відрізного супорта VI, мм | 3..20/ 21..65 | 35/ 23 | 50/30 |

| Частота обертання шпинделів, об/хв (кількість швидкостей) | 280..2560 (24) | 140..1600 | 142..1600 |

| Величина подач поздовжнього супорта, мм/про | 0..6,65 | 0..6,67 | |

| Величина подач поперечних супортів, мм/про | 0..2,7 | 0..2,63 | |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 2 | ||

| Електродвигун головного приводу (шпинделів), кВт (об/хв) | 14 (1500) | 15 | 13 |

| Електродвигун налагоджувального обертання, кВт (об/хв) | 1,1 (1400) | 1,5 | 1,5 |

| Електродвигун приводу транспортера стружки, кВт | 1,1 | 1,1 | |

| Електродвигун насоса мастила, кВт | 2,2 | 2,2 | |

| Електродвигун насоса охолодження, кВт | 0,6 | 0,6 | |

| Встановлена потужність, кВт | 19,2 | 24,9 | |

| Габарити та маса верстата | |||

| Габарити верстата без приставного обладнання (довжина ширина висота), мм | 5700 х 2100 х 2115 | 3975 х 1750 х 1970 | 6050 х 1600 х 1945 |

| Маса верстата, кг | 5700 | 12000 | 9000 |