Виробник токарного патронно-центрового верстата з ЧПУ 1П732РФ3 - Московський верстатобудівний завод ім. Серго Орджонікідзе, ЗІО , заснований у 1932 році.

Один із первістків верстатобудування СРСР. Вступив в дію в 1932 році. За перші 10 років освоїв виробництво 48 типорозмірів верстатів.

Токарний верстат 1П732РФ3 з похилою станиною - напівавтомат вироблявся з 1977 року сконструйований на базі верстата напівавтомата 1Б732 .

Гідрокопіювальний напівавтомат з цикловим програмним керуванням 1Б732 (1969 рік, на основі якого були спроектовані верстати з ЧПУ 1Б732Ф3 , 1П732Ф3 ) призначений для токарної обробки деталей у патроні або центрах деталей складної конфігурації: обточування циліндричних, конічних серій та сфер.

Гідравлічний двигун використовується для того, щоб регулювати рух інструменту, задньої бабки, а також для того, щоб отримати процес копіювання безпосередньо.

Верстат токарний патронний з ЧПУ 1П732РФ3 призначений для токарної обробки за програмою валів складної конфігурації в патроні або центрах, а також виробів із чорних та кольорових металів.

Верстат 1П732РФ3 може проводити чорнову та чистову обробку в центрах циліндричних, конічних і фасонних поверхонь, жолобників, канавок, підрізування торців, свердління та розточування центральних отворів, нарізування зовнішніх та внутрішніх різьблень та інші токарні роботи, які можуть бути виконані з високим ступенем точності чистотою оброблюваних поверхонь (до 6-го класу).

Велика потужність електродвигуна головного приводу та жорсткість конструкції напівавтомата дозволяють знімати при чорновій обробці стружку великого перерізу, що значно скорочує час обробки деталі.

Напівавтомат призначений для токарної обробки в патроні деталей діаметром до 400 мм з великою кількістю технологічних переходів в умовах дрібносерійного та одиничного виробництва.

Напівавтомат дозволяє проводити обробку деталей складної конфігурації: обточування циліндричних, конусних та сферичних поверхонь, підрізання торців, свердління, зенкерування, розгортання та розточування отворів, прорізування різних канавок та інші токарні роботи. Всі види обробки можуть бути виконані з високою точністю та гарною чистотою оброблених поверхонь відповідно до записаної програми.

Система числового програмного керування забезпечує автоматичне керування виконавчими органами за трьома координатами: незалежним поперечним переміщенням різцевої та револьверної головок та їх спільним переміщенням у поздовжньому напрямку.

Переміщення головок з робочою та прискореною подачею здійснюється від крокового двигуна з гідропідсилювачем через кулькову гвинтову пару.

Привід шпинделя через автоматичну коробку швидкостей типу АКС-5, що забезпечує перемикання дев'яти швидкостей шпинделя в автоматичному циклі.

Велика потужність головного приводу та жорсткість основних вузлів напівавтомата забезпечують високу продуктивність при чорнових проходах та високі точність та чистоту поверхні при чистовій обробці.

Гідростанція розташована поряд із напівавтоматом для зменшення його теплових деформацій.

У литому підставі напівавтомата розміщено резервуар для охолоджуючої рідини та шнековий транспортер для видалення стружки.

Мастило вузлів напівавтомата повністю автоматизоване. Для мастила механізмів головного руху використана циркуляційна система мастила від окремої станції. Мастило супорта - дозаторна.

Пристрій числового програмного керування типу Н55-1 забезпечує отримання заданих розмірів і конфігурації виробу, що обробляється, а також виконання необхідних технологічних команд: вибір частоти обертання шпинделя і подачі головок; увімкнення прискореного переміщення, зміна інструменту; включення охолодження та ін.

Програма записується на стандартну восьмидоріжкову стрічку в коді за ГОСТ 13057-67 та рекомендаціями ІСО.

Передбачена можливість ручного введення корекцій по переміщенню заданий кадр до 99,99 мм, зміщення нуля до 9999,99 мм.

Напівавтомат може працювати в режимі попереднього набору координат. В цьому випадку на пульті керування вручну задаються величини переміщення головок, подач, частоти обертання шпинделя і т.д.

Застосування напівавтомата даної моделі дає високий економічний ефект за рахунок підвищення продуктивності обробки порівняно з універсальними верстатами, підвищення точності обробки та ін.

Клас точності напівавтомата Н згідно з ГОСТ 8-71.

Проектна організація - Московський верстатобудівний завод імені Серго Орджонікідзе.

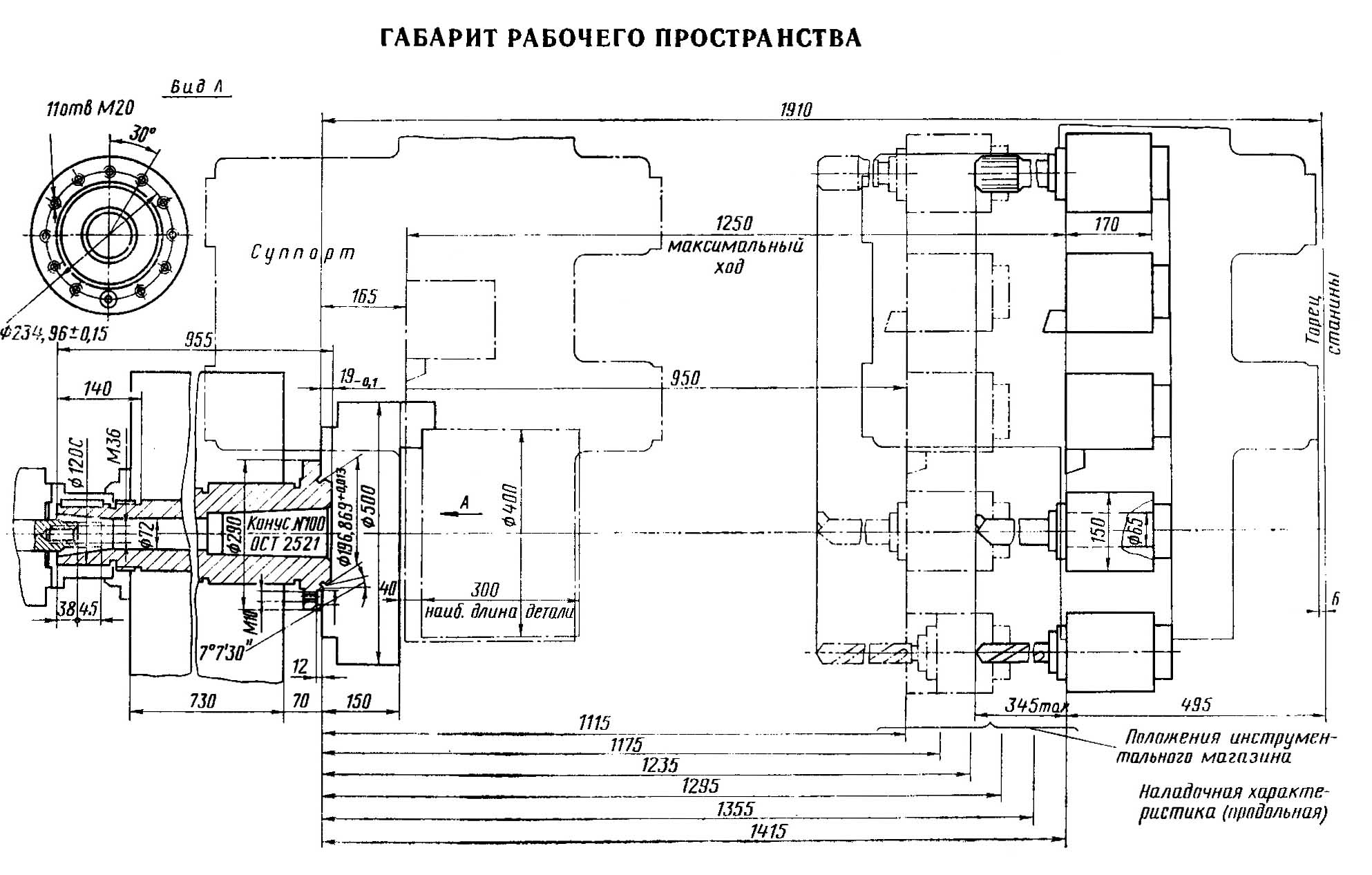

Габаритні розміри робочого простору токарного верстата 1П732РФ3

Габаритні розміри робочого простору токарного верстата 1П732РФ3. Дивитись у збільшеному масштабі

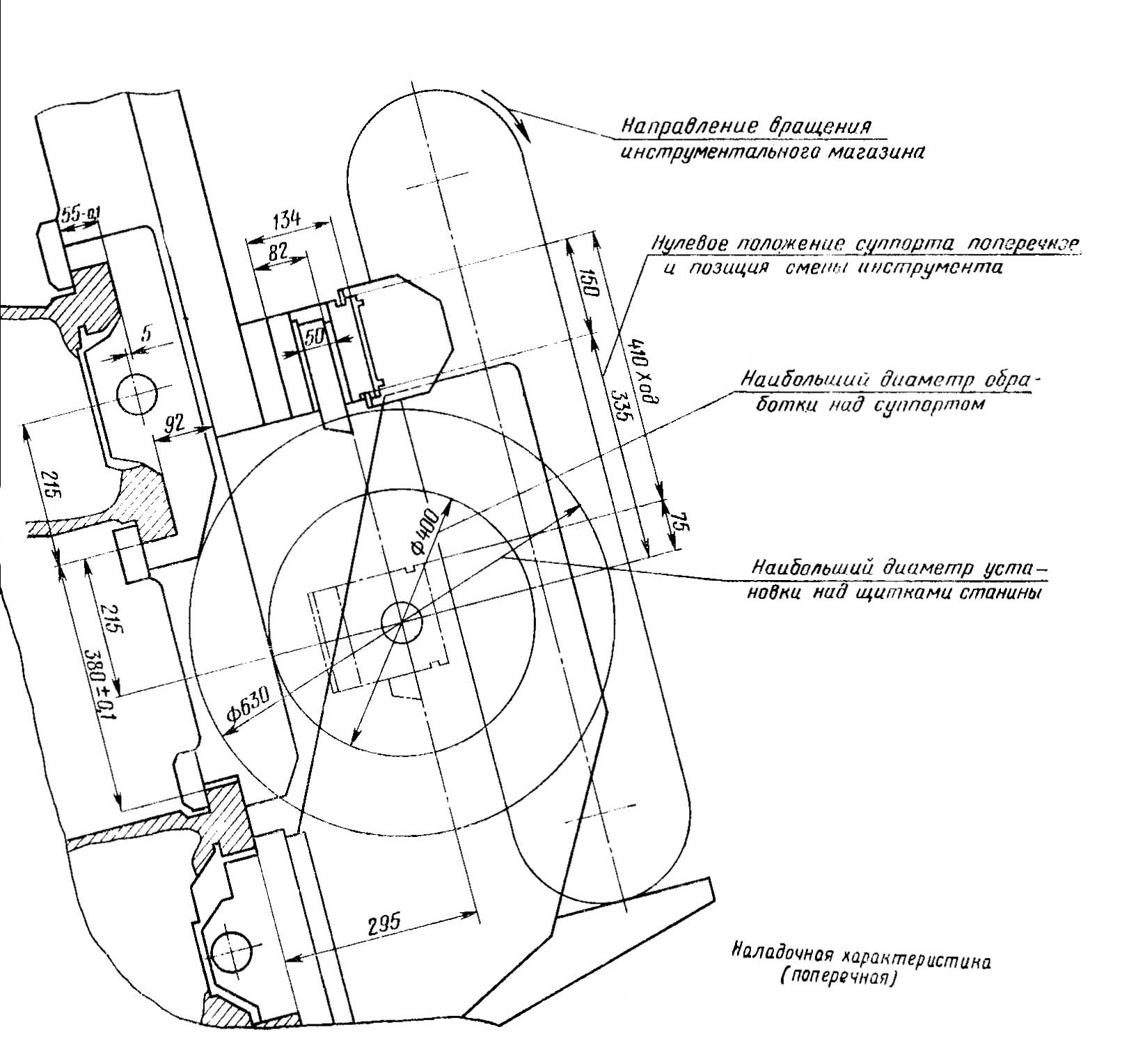

Налагоджувальна характеристика токарного центрового верстата 1П732РФ3

Налагоджувальна характеристика токарного верстата 1П732РФ3. Дивитись у збільшеному масштабі

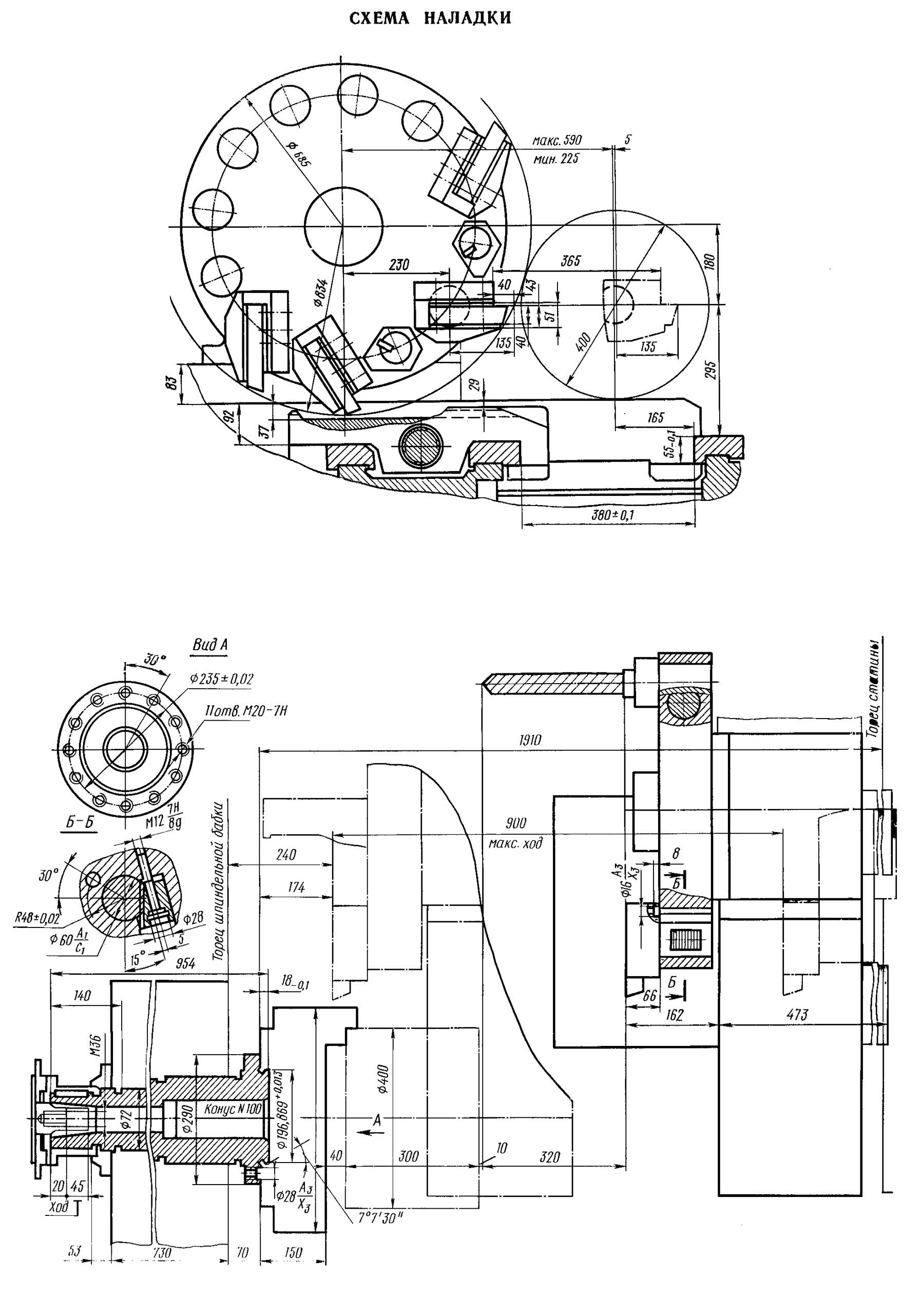

Налагоджувальна характеристика токарного центрового верстата 1П732РФ3

Налагоджувальна характеристика токарного верстата 1П732РФ3. Дивитись у збільшеному масштабі

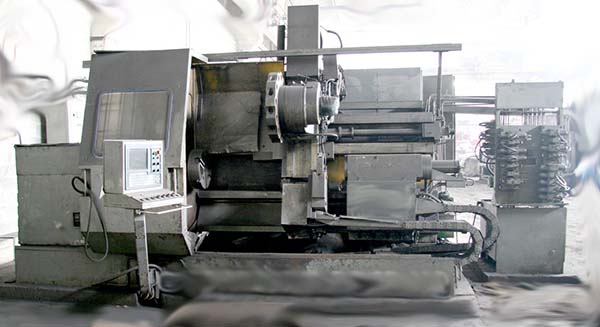

Фото токарного верстата 1п732рФ3

Фото токарного верстата 1п732рФ3. Дивитись у збільшеному масштабі

Фото токарного верстата 1п732рФ3

Фото токарного верстата 1п732рФ3. Дивитись у збільшеному масштабі

Фото токарного верстата 1п732рФ3

Фото токарного верстата 1п732рФ3. Дивитись у збільшеному масштабі

Фото токарного верстата 1п732рФ3

Фото токарного верстата 1п732рФ3

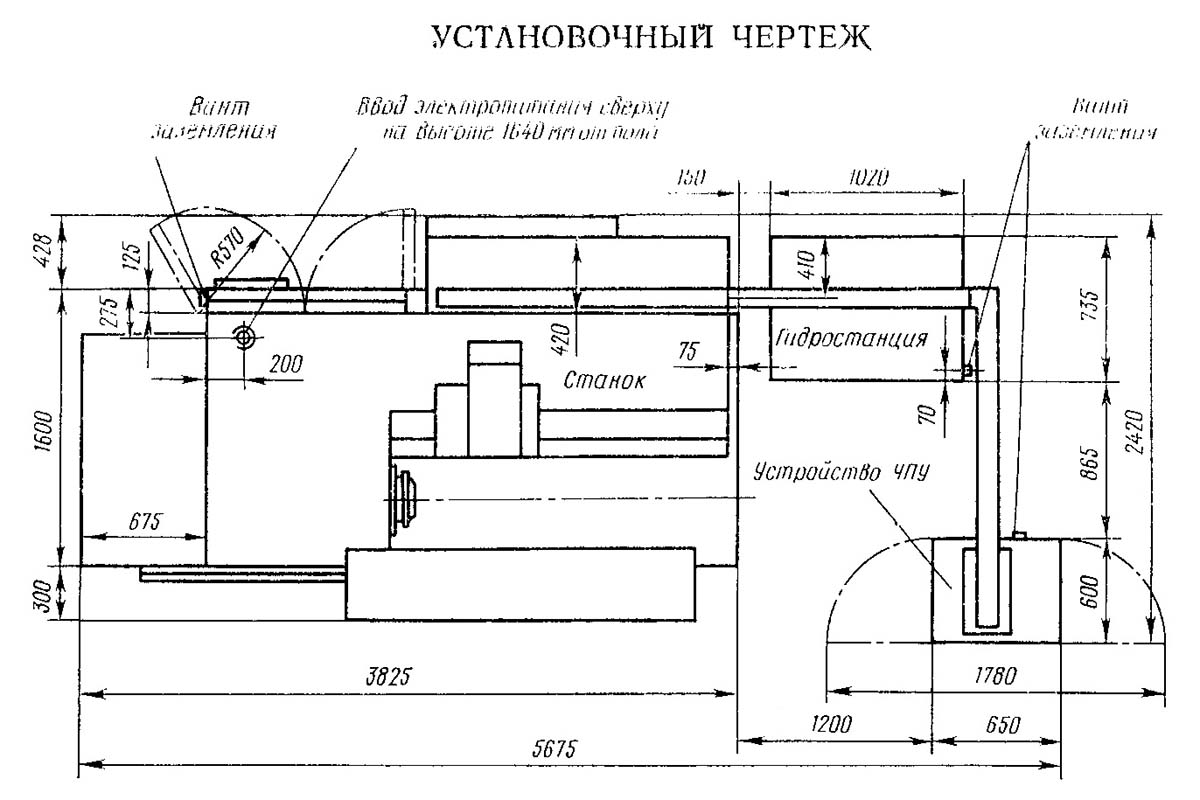

Настановне креслення токарного верстата 1П732РФ3

Настановне креслення токарного верстата з ЧПУ 1П732РФ3. Дивитись у збільшеному масштабі

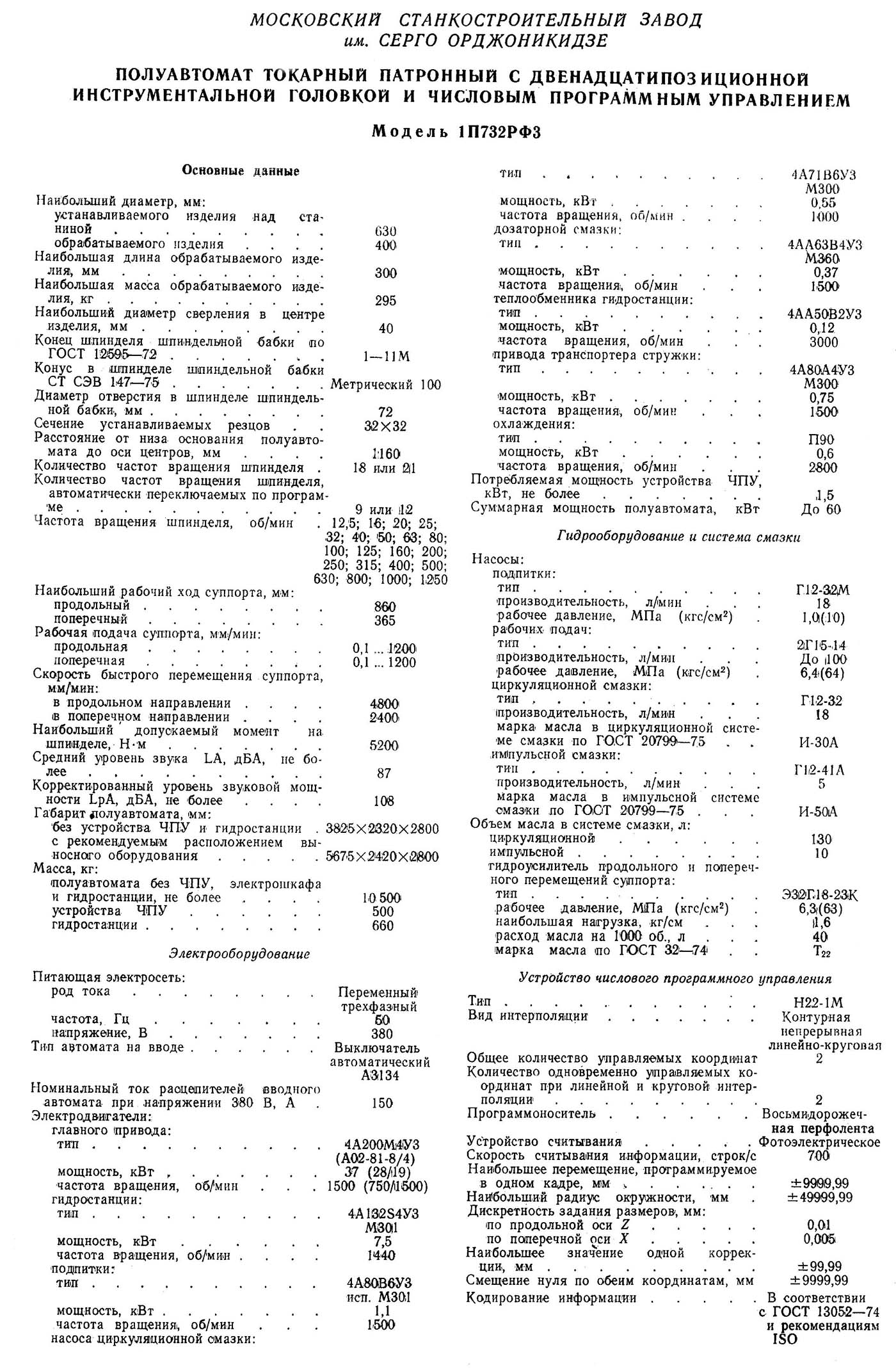

Технічні дані та характеристики токарного верстата з ЧПУ 1П732РФ3

Технічні дані та характеристики токарного верстата з ЧПУ 1П732РФ3. Дивитись у збільшеному масштабі

| Найменування параметру | 1B732F3 | 1P732rF3 | 1740РФ3 | 1740RF4 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 630 | 630 | 680 | 680 |

| Найбільший діаметр заготовки оброблюваної над станиною, мм | 630 | 530 | ||

| Найбільший діаметр заготовки, що обробляється в патроні над супортом, мм. | 40..400 | 400 | 400 | 400 |

| Діаметр отвору в шпинделі, мм | 72 | 72 | 72 | |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 70 | 70 | 70 | |

| Найбільша довжина виробу, що обробляється, мм | 300 | 300 | 400 | |

| Найбільша довжина виробу, що встановлюється в центрах, мм | 1000, 1400, 2000 | - | 1000, 1500, 2000 | 1500, 2000 |

| Найбільший діаметр свердління в центрі виробу, мм | 40 | 40 | ||

| Висота осі центрів від підошви (основи) верстата, мм | 1160 | 1160 | 1160 | 1160 |

| Допустима маса заготовки зі сталі, кг | 1000, 1500, 2000 | 1500, 2000 | ||

| Система УЧПУ | U22-1 | Н22-1м | ||

| Кількість одночасно керованих координат | 2/2 | 2/2 | 2/2 | |

| Наявність осі С | немає | немає | немає | є |

| Шпиндель | ||||

| Кількість робочих швидкостей шпинделя | 21 | 18 | 4 градуси | |

| Межі чисел оборотів шпинделя, об/хв | 25..1250 | 25..1250 | 16..1600 | 0..2800 |

| Центр шпинделя передньої бабки за ГОСТ 25557-82 | М100 АТ7 | М100 АТ7 | М100 АТ7 | |

| Кінець шпинделя фланцевий згідно з ГОСТ 12595-85, тип | A11M | I-IIM | ||

| Найбільший допустимий момент, що крутить, на шпинделі, Н*м | 5200 | |||

| Подання | ||||

| Дискретність завдання переміщення поздовжнього (Z)/поперечного (X), мм | 0,01/ 0,001 | |||

| Найбільше переміщення супорта: поздовжнє (Z)/поперечне (X), мм | 1440, 2026/385 | |||

| Діапазон швидкостей поздовжніх подач (Z), мм/хв. | 1..10000 | 1..10000 | ||

| Діапазон швидкостей поперечних подач (X), мм/хв (мм/об) | 1..10000 | 1..10000 | ||

| Швидкість швидких поздовжніх/поперечних ходів, м/хв. | 10 | 10 | ||

| Кількість позицій на поворотній різцетримці (кількість інструментів у револьверній головці) | 12..16 | 12 | ||

| Найбільший крок різьблення, що нарізається, мм | ||||

| Допустиме зусилля різання супорта Рz, Py, Pz кН | ||||

| Задня бабка | ||||

| Наибольший ход пиноли задньої бабки, мм | 200 | |||

| Конус в пиноли задньої бабки | Морзе 6 | |||

| Електроустаткування і привід верстата | ||||

| Мережа живлення верстата | ~380 В 50 Гц | ~380 В 50 Гц | ~380 В 50 Гц | ~380 В 50 Гц |

| Кількість електродвигунів на верстаті | ||||

| Електродвигун головного приводу, кВт (об/хв) | 40, 30, 22 (1460) | 37 (1500) | 37 | 600 |

| Електродвигун подач по осі X, кВт | 4 | |||

| Електродвигун подач по осі Z, кВт | 5,5 | |||

| Електродвигун насоса охолодження, кВт (об/хв) | 0,6 (2800) | 0,15 | ||

| Електродвигун восьмипозиційної інструментальної головки, кВт (об/хв) | 0,75 | |||

| Електродвигун транспортера стружки, кВт (об/хв) | 0,8 (1370) | 0,75 (1500) | 1,1 | |

| Електродвигун насоса змазки коробки швидкостей, кВт (об/хв) | 0,6 (919) | 0,55 | ||

| Електродвигун дозаторної змазки, кВт (об/хв) | 0,4 (1400) | 0,37 (1500) | ||

| Електродвигун циркуляційної змазки, кВт (об/хв) | 0,55 (1000) | |||

| Електродвигун насоса гідростанції, кВт | 3 (960) | 7,5 (1440) | 4 | |

| Електродвигун підживлення, кВт | 1,1 (1500) | |||

| Сумарна потужність електродвигунів, кВт | ||||

| Сумарна потужність верстата, кВт | 50,4 | до 600 | ||

| Габарити і масса верстата | ||||

| Габаритні розміри станку з ЧПУ (довжина, ширина, висота), мм | 4245; 4645; 5445 х 2140 х 2835 | 3825 х 2320 х 2800 | 4930; 5530 х 23100 х 3050 | |

| Маса верстата з ЧПУ, кг | 9600, 10600, 12100 | 1050 | 11600, 13100 |