Виробник та розробник токарно-револьверного верстата моделі 1Б140, 1Б125 - Хабарівський верстатобудівний завод.

Хабарівський верстатобудівний завод у різні роки випускав також моделі 1Е140 (1Е125), 1П140 (1П125, 1П165), 1Г140П (1Г125П, 1Г165П), 1І140П (1І125П) 1.

Автомати токарно-револьверні одношпиндельні пруткові моделі 1Б140 та 1Б125 призначені для токарної обробки деталей типу тіл обертання з діаметральними розмірами відповідно до 40 та 25 мм та довжиною до 90 мм із круглого, квадратного та шестигранного калібру. не нижче 4 класу точності за ГОСТ 7417-75, ГОСТ 8559-75х та ГОСТ 8560-67 в умовах масового та серійного виробництва. При застосуванні групової обробки деталей автомати можуть ефективно використовуватись у дрібносерійному виробництві

В якості пристрій верстат 1Б140 може мати магазинний пристрій для обробки деталей із штучних заготовок.

Автомат 1Б140 призначений в основному для обробки кольорових металів та їх сплавів, можлива також обробка сталей.

На автоматі обробляються прутки круглого та багатогранного перерізу не нижче 11-го квалітету точності за ГОСТ 7417—75.

Шорсткість оброблюваної поверхні:

Розсіювання настроєного розміру, одержуваного різцем, встановленим у револьверній головці, при обробці кольорового металу протягом двох змін — 15 мкм після попереднього підігріву верстата протягом 0,5 год.

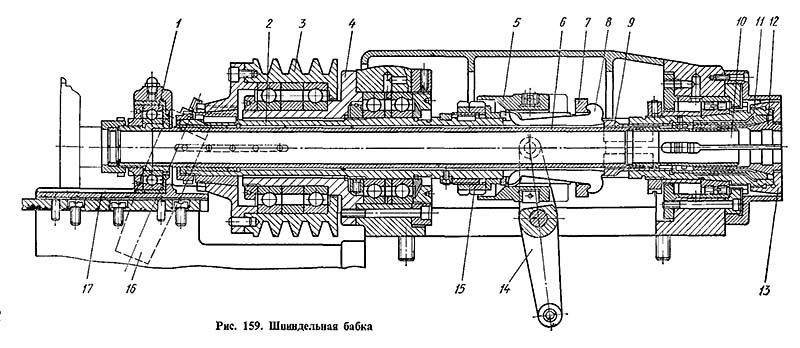

У конструкції автомата 1Б140 передбачено: застосування гідростатичних опор у шпиндельній бабці верстата; револьверний супорт з V-подібною напрямною та фіксуванням револьверної головки на зубчастиний вінець.

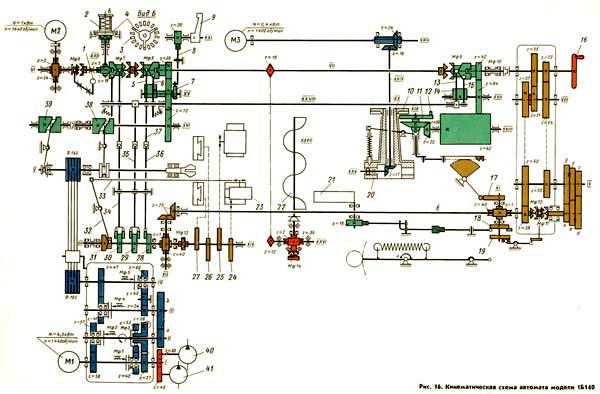

Привід шпинделя здійснюється від електродвигуна через коробку швидкостей з електромагнітними муфтами та клинопасову передачу. Автоматичне зміна швидкості здійснюється командоапаратом за допомогою електромуфт. Привід допоміжного руху - від електродвигуна приводу допоміжного валу через ланцюгову та зубчасту передачі. Для скорочення часу на неодружені ходи та переналагодження в автоматі передбачені швидке обертання розподільчого валу та знімний блок кулачків поперечних супортів. Усі механізми та робочі вузли верстата приводяться в рух від кулачків розподільчого та допоміжного валів.

В автоматі 1Б140 програмуються в циклі:

Автомат 1Б140 має блокувальні та запобіжні пристрої для забезпечення вимог техніки безпеки.

Верстат можна вбудовувати в автоматичну лінію.

Токарно-револьверні автомати моделей 1Б140 та 1Б125 відрізняються між собою пристроєм шпиндельної бабки та комплектацією приладдям.

Клас точності автомата Н за ГОСТ 8—82Е.

Умови експлуатації автомата - УХЛ4 за ГОСТ 15150-69.

Розробник: Ленінградське СКБ прецизійного верстатобудування, м. Ленінград.

Виробник: Хабарівський верстатобудівний завод, м. Хабаровськ.

Синоніми: токарно-револьверний верстат, револьверний верстат, токарно-револьверний напівавтомат, токарно-револьверний автомат, turret lathe, automatic turret lathe.

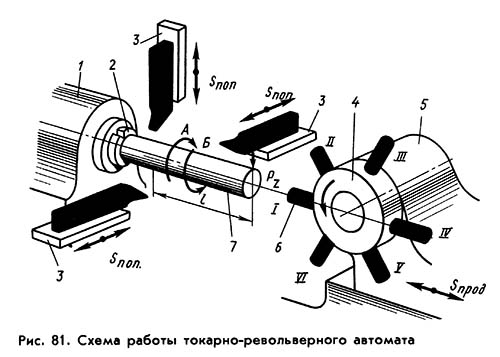

Принцип роботи токарно-револьверного автомата

На відміну від автоматів поздовжнього точення шпиндельна бабка 1 токарно-револьверного автомата встановлена на станині жорстко і поздовжнього переміщення не має (рис. 81).

Для нарізування різьблення на заготівлі різьбонарізним інструментом, що не обертається, шпиндель 2 автомата обертається у двох напрямках:

Крім поперечних супортів 3 токарно-револьверний автомат має поздовжній револьверний супорт 5, на якому встановлена поворотна шестипозиційна (I-VI) револьверна головка 4 з інструментами для обробки поздовжньою подачею. В одній позиції револьверної головки встановлюється спеціальний упор 6, що обмежує величину подачі дроту 7.

Наявність в токарно-револьверних автоматах трьох (а в деяких і чотирьох) поперечних супортів і поздовжнього револьверного супорта значно розширює їх технологічні можливості порівняно з автоматами поздовжнього точення і дозволяє обробляти на них досить складні заготовки із застосуванням великої кількості різноманітних різальних інструментів. Застосування спеціальних пристроїв ще більше розширює їх технологічні можливості.

Більшість робочих операцій виконується при швидшому лівому обертанні шпинделя, а такі операції, як нарізання різьблення, розгортання та деякі інші, - при більш повільному правому обертанні шпинделя. Перемикання напрямків обертання шпинделя здійснюється автоматично.

Недоліком токарно-револьверних автоматів є необхідність подавати пруток відразу на всю довжину заготовки, що обробляється. При великому вильоті l прутка зі шпинделя він прогинатматися під дією сили різання Рz, що призводитиме до зниження точності обробки.

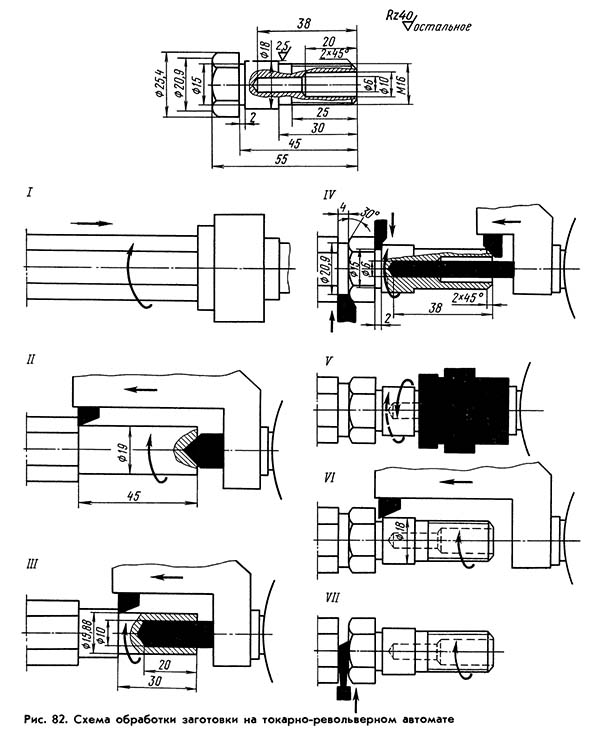

Схема обробки заготовокки на токарно-револьверному автоматі

Схема обробки заготовки на токарно-револьвер . Дивитись у збільшеному масштабі

На рис. 82 показано обробку заготівлі типової деталі на токарно-револьверному автоматі. Після відрізки деталі та відходу відрізного різця проводиться швидка подача дроту до упору (I) відразу на всю довжину заготовки. Потім проводиться послідовна обробка заготівлі різальними інструментами (II-VII), що встановлюються в робочу позицію при періодичному повороті револьверної головки, та інструментами поперечних супортів.

Приклад позначення одношпиндельних автоматів та напівавтоматів: 1Б140, 1Е140, 1П140, 1Г140П, 1І125П, 1І140П, 1І165П.

Габарит робочого простору верстата 1Б140

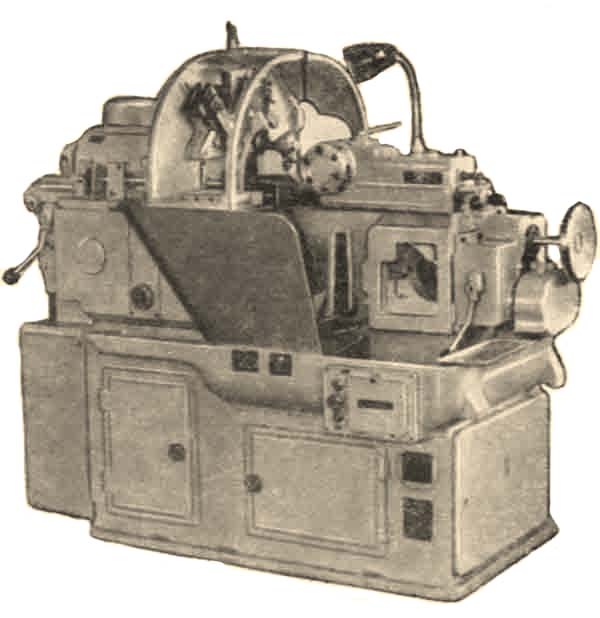

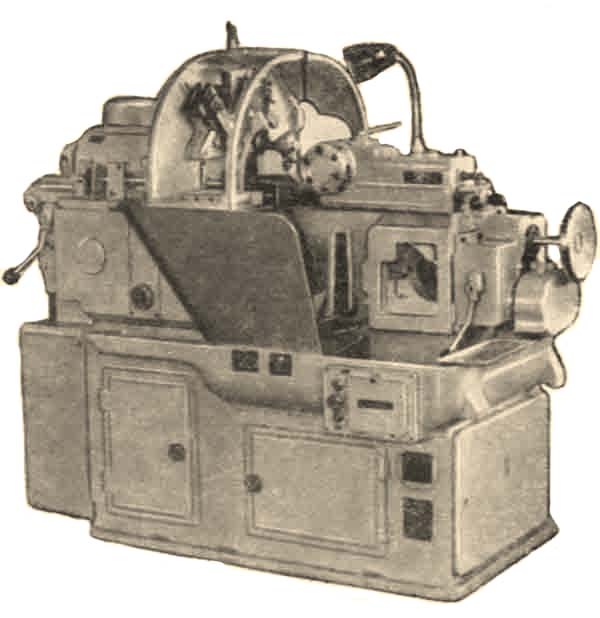

Фото токарно-револьверного верстата 1Б140

Фото токарно-револьверного верстата 1Б140

Фото токарно-револьверного верстата 1Б140

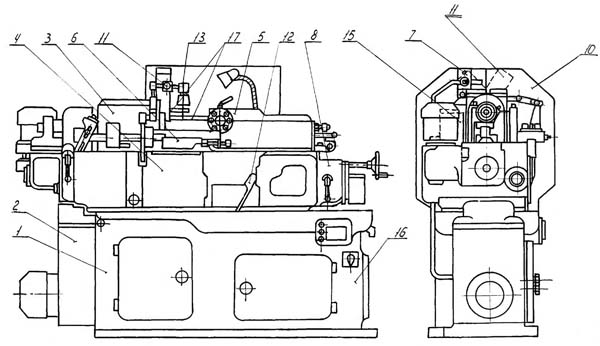

Розташування складових частинин револьверного верстата 1Б140

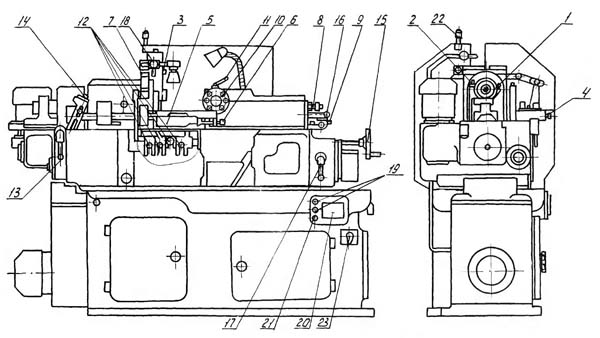

Розташування органів керування револьверним верстатом 1Б140

Кінематична схема токарно-револьверного верстата 1Б140

1. Схема кінематична токарно-револьверного верстата 1Б140. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-револьверного верстата 1Б140. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-револьверного верстата 1Б140. Дивитись у збільшеному масштабі

4. Схема кінематична токарно-револьверного верстата 1Б140. Дивитись у збільшеному масштабі

Підстава 2 (див. рис. 15, а) служить опорою для станини 3. Внутрішня частинина основи складається з чотирьох порожнин. У лівій порожнині вміщена коробка швидкостей 1, у правій - електрошафа і пульт керування 12. У порожнині під дверцятами 14 розташовані стелажі з комплектом змінних коліс. Задня порожнина основи використовується як резервуар для охолоджуючої рідини. Верхня частинина основи служить для уловлювання охолоджуючої рідини та стружки.

Станина 3. На поверхні станини жорстко закріплені шпиндельна бабка 5, що направляють супортів та пристрої, а на правому торці — коробка подач 11.

У шпиндельній бабці 5 розташований шпиндель і механізм для подачі та затиску оброблюваного прутка.

У коробці швидкостей 1 розміщені зубчасті колеса та муфти механізму руху різання.

Коробка швидкостей має три зубчасті передачі з І-го на ІІ вал. Передачі включаються поперемінно, в автоматичному циклі, двома електромагнітними та однією обгінною муфтами. З II-го валу на III рух передається змінними зубчастиними колесами, які включаються поперемінно здвоєними електромагнітними муфтами.

Одна верб цих передач здійснюється через проміжне зубчасте колесо, внаслідок чого вал 1V отримує правий і лівий напрямок обертання.

увага!

Коробка подач 11 складається з корпусу, всередині якого вміщено механізми повільного та швидкого обертання розподільчих валів з муфтами Мф11 та Мф12 (див. рис. 16), що перемикають ці механізми.

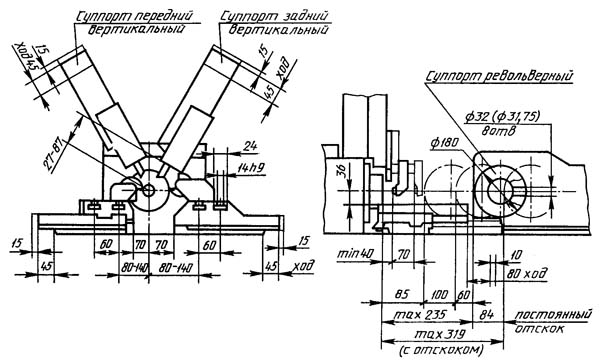

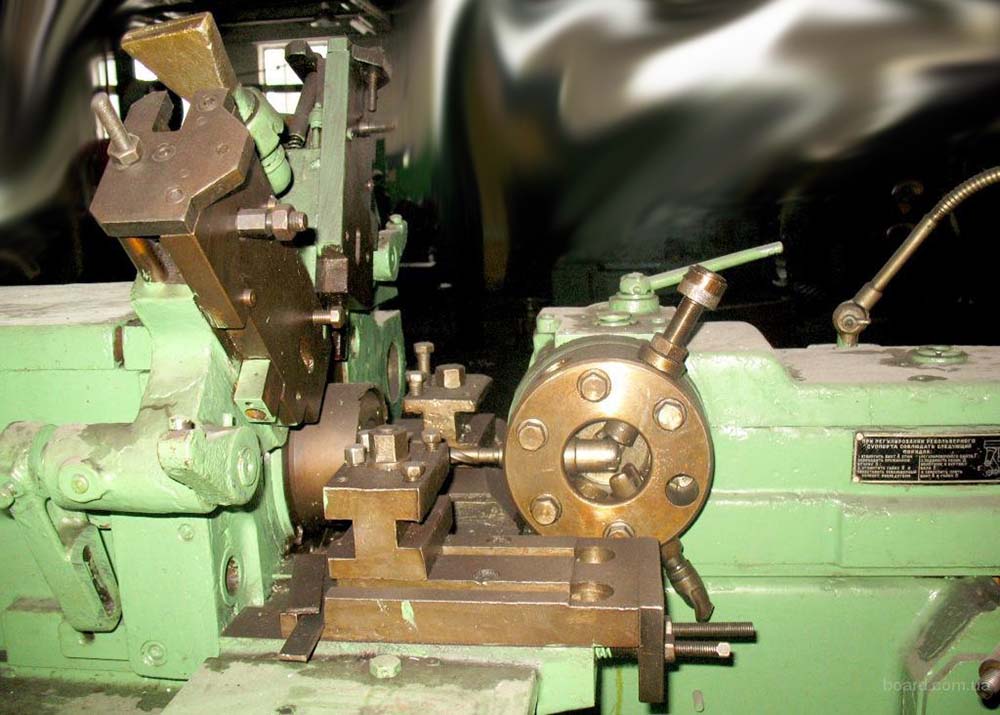

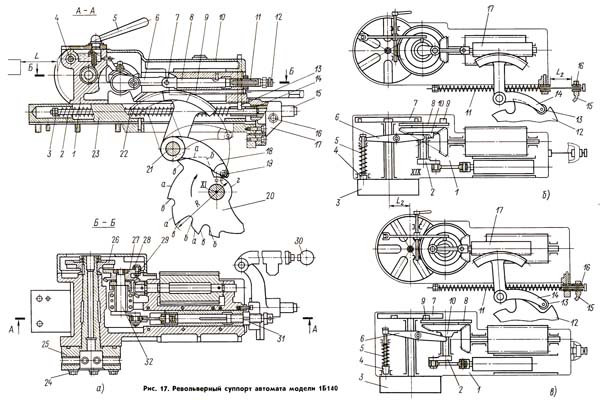

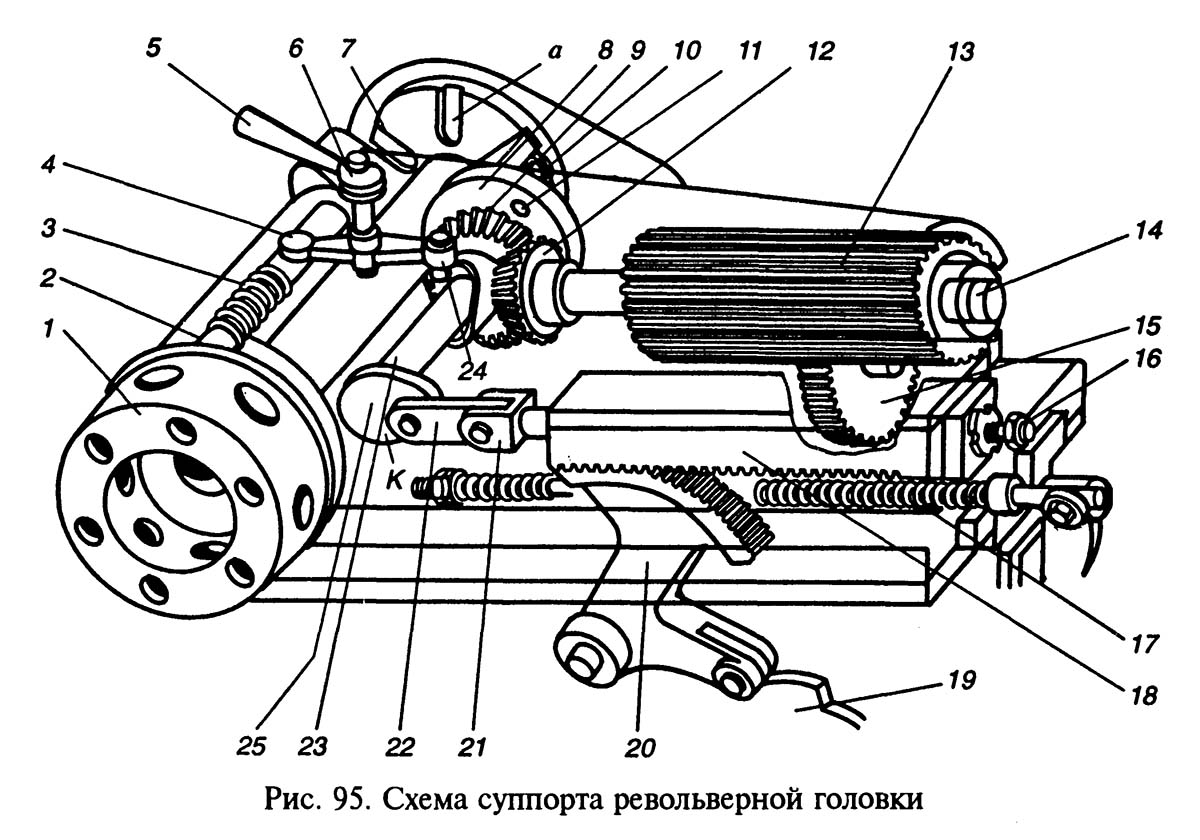

Револьверний супорт токарно-револьверного верстата 1Б140

Револьверний супорт токарно-револь. Дивитись у збільшеному масштабі

Револьверний супорт 10 з поміщеною на ньому револьверною головкою 9 служить для встановлення, повороту в робоче положення і поздовжніх переміщень шести державок, вставлених у гнізда головки, якщо використовується упор.

Основними вузлами супорта є (рис. 17, а): корпус 1, револьверна головка 25 і шатунно-кривошипний механізм, що складається з кривошипного валика 32, шатуна 6 і зубчастої рейки 9.

Корпус 1 револьверного супорта переміщається напрямними 23, які жорстко закріплені на станині автомата.

Зубчаста рейка 9 поміщена в циліндричних направляючих і може переміщатися в них; нижня половина направляючих розташована у корпусі 1, а верхня - у кришці 10.

Револьверна головка 25 має шість циліндричних гнізд діаметром 31,75 мм. Кожне гніздо призначене для кріплення болтом 24 державки з одним або декількома інструментами.

Шатунно-кривошипний механізм служить для додаткового відведення супорта та повороту револьверної головки.

Механізм поздовжніх переміщень револьверного супорта (рис. 17, а). Рух супорта вправо (зворотний хід) відбувається під дією пружини 2, що спирається лівим кінцем в гайки 3 тяги 22. Буртик на кінці тяги упирається у втулку 15, яка затиснута в отворі кронштейна 17 болтом 16. Кронштейн. Правий кінець пружини 2 тисне на втулку 14 і штифт 13, прагнучи перемістити корпус 1 весь револьверний супорт вправо. Так як корпус 1 супорта і корпус підшипника кривошипного валика 32 відлиті заодно, кривошипний валик завжди переміщається разом з револьверним супортом.

Поворот кривошипного валика відбувається тільки в момент повороту револьверної головки, а решту часу кривошипний валик, шатун 6, шток 8 і зубчаста рейка 9 знаходяться в положенні, зображеному на рис. 17, а. Тому під дією пружини 2 разом із супортом вправо переміщається і рейка 9, що повертає за годинниковою стрілкою навколо осі 21 двоплечого важеля 18 до положення, при якому ролик 19 буде підібганий до профілю кулачка 20.

При налагодженні автомата револьверний супорт можна переміщати вліво вручну, натискаючи на супорт важелем 30 і стискаючи пружину 2.

Коли ролик 19 котиться по ділянці г профілю кулачка 20, револьверний супорт знаходиться у відведеному (правому) положенні.

При русі ролика 19 по ділянках холостого ходу профілю кулачка відбувається відповідно швидке підведення і відведення револьверного супорта, а при русі по ділянці робочого ходу а — повільне переміщення (робоча подача).

Регулювання відстані L між револьверною головкою та торцем шпинделя. Для отримання точних розмірів довжин оброблених поверхонь деталей необхідно наприкінці кожного ходу револьверного супорта вліво, витримувати задані відстані L між циліндричною поверхнею револьверної головки 25 і шпинделем торцем (рис. 17, а).

При обертанні кулачка 20 положення револьверного супорта та відстань L безперервно змінюються залежно від того, на якому радіусі від центру кулачка знаходиться та точка його профілю, в яку впирається ролик 19.

Стандартна заготівля для виготовлення кулачків даного автомата має діаметр 280 мм, тому відстань револьверної головки від торця шпинделя буде найменшою Lmln тоді, коли ролик 19 знаходиться на ділянці профілю кулачка, віддаленому від центру на відстань Rmax = 140 мм. Відстань Lmin на автоматі можна регулювати в межах від 75 до 110 мм, пересуваючи револьверний супорт у різні положення. При складанні карти налагодження вибирається найбільш зручна для виконання технологічного процесу відстань

Регулювання величини L здійснюється під час налагодження автомата.

Спочатку вимикають рукояткою 1 (див. рис. 16) муфту Мф6 і обертають вручну маховиком 16 вали VII і XI, повертаючи кулачок 20 (рис. 17, а) від нульового поділу на число сотих обертів, зазначене в карті налагодження. Одночасно слід перевірити, щоб ролик 19 розташовувався на радіусі кулачка, вказаному в карті налагодження.

Потім слід обертанням різьбової втулки 11 встановити револьверний супорт на відстань L, яка вказана на ескізі переходу в карті налагодження.

Втулка 11 розташована між буртиком штока 8 і закріпленим на штоку кільцем 12, тому при загвинчуванні втулки 11 в отвір рейки 9 шток 8 переміщається вліво, а при викручуванні вправо. Разом зі штоком переміщуютьсяпалець 7, шатун 6, кривошипний валик 32, корпус 1 і весь револьверний супорт.

Переміщення проводять до положення, при якому револьверна головка 25 розташується від торця шпинделя на вказаній відстані на відстані L.

Після закінчення регулювання положення втулки 11 фіксується затягуванням гайки 31.

Дія механізмів револьверного супорту. За кожен оборот кривошипного валика 32 (рис. 17 а) відбуваються: швидкий відвід револьверного супорта вправо, виведення фіксатора 4 кулачком 29, поворот револьверної головки 25 на 1/6 обороту при повороті мальтійського хреста 26 роликом 28 на диск наступне гніздо револьверної головки, швидке підведення револьверного супорта вліво. На рис. 17, б і схематично зображені різні положення револьверного супорта 1: на рис. 17 б перед початком і після повороту кривошипного валика 2 а на рис. 17, в після повороту кривошипного валика на 1/2 обороту.

Коли кривошипний валик 2 (рис. 17, в) робить першу половину обороту, револьверний супорт під дією пружини 11 відходить назад на відстань L2 між корпусом супорта і втулкою 16 в кронштейні 15. Після цього супорт зупиняється і починає рухатися вперед . , повертаючи та піднімаючи важіль 14 із зубчастиним сектором та ролик 13.

За другу половину обороту кривошипного валика (рис. 17 б) важіль 14 з роликом 13 опускаються до контакту з профілем кулачка 12, а супорт переміщається вперед на величину L2.

Якщо відстань L2 більша за подвійний радіус кривошипа валика 2, то підйому ролика 13 над кулачком не відбувається. Супорт у цьому випадку відводиться назад на відстань, що дорівнює подвійному радіусу кривошипу.

При повороті кривошипного валика обертається диск 8 з роликом 9 (рис. 17, б).

Через 1/3 обороту диска ролик почне входити в один із шести пазів мальтійського хреста 7 (рис. 17, в). За наступні 1/3 обороту диска ролик поверне мальтійський хрест і жорстко пов'язану з ним головку 3 на 60°. Останні 1/3 обороту диск із роликом встановлюються у вихідне положення (рис. 17, б). Поворот револьверної головки здійснюється в задньому відведеному положенні супорта.Перед поворотом револьверної головки торцевий кулачок 10 (рис. 17, в) на зубчастому колесі z=50 за допомогою важеля 6 виводить з гнізда на револьверній головці пружний фіксатор 4.

Після повороту головки фіксатор під дією пружини 5 вводиться в наступне гніздо та фіксує нове положення головки.

При налагодженні автомата виведення та введення фіксатора може здійснюватися вручну за допомогою рукоятки 5 (рис. 17, а).

Поперечні супорти (рис. 18). На автоматі є чотири поперечні супорти: передній 8 і задній 18 горизонтальні супорти (рис. 18, б) і передній 12 і задній 16 вертикальні супорти (рис. 18, а).

Поперечні супорти токарно-револьверного верстата 1Б140

Поперечні супорти то4-револь. Дивитись у збільшеному масштабі

На передньому горизонтальному супорті є поздовжні санки 11 (рис. 18, б), які разом із супортом переміщаються в поперечному напрямку і, крім того, самі можуть отримувати поздовжнє переміщення. Ці санки в основному використовуються для обробки конічних поверхонь і для обточування циліндричних ділянок, розташованих за буртом.

На задньому горизонтальному супорті 1 (рис. 18, в) може встановлюватися пристрій 4 для свердління поперечних отворів.

На вертикальні супорти встановлюють різці, призначені для проточування канавок та відрізки від прутка готового виробу. Передній вертикальний супорт 12 (мал. 18 а) може бути знятий і замінений пристрійм.

Вертикальні поперечні супорти 12 і 16 (див. рис. 18, а) переміщаються по направляючих 13, закріпленим болтами на шпиндельній бабці автомата.

Переміщення переднього вертикального супорта 12 здійснюється від дискового кулачка 4 через систему важелів 6, 7, 9 та важіль із зубчастиним сектором 10.

Переміщення заднього вертикального супорта 16 проводиться від дискового кулачка 5 через два важелі із зубчастиними секторами 3 і 2, важіль 1, важіль із зубчастиним сектором 19.

На кожному із супортів поміщений різцетримач 20 для кріплення різця та регулювання його положення щодо оброблюваної заготовки. Регулюється величина ходу супорта, положення різцетримача та різця вздовж його ходу та у напрямку, перпендикулярному ходу.

Регулювання величини ходу переднього вертикального супорта здійснюється переміщенням пальця 8 в пазу важеля 9. Також регулюється хід заднього вертикального супорта.

Гайки 14 призначені для підвищення точності роботи вертикальних супортів: вони встановлюються на такій відстані від опорних поверхонь, при якій обмежується хід супорта вниз у крайньому положенні.

Регулювання положення різцетримача 20 у напрямку ходу здійснюється переміщенням різцетримача гвинтом 15 з квадратним хвостовиком до положення, при якому в кінці ходу супорта вершина різця розташується на заданій відстані від заготовки, що обробляється.

Регулювання положення резцеутримувача 20 у напрямку, перпендикулярному ходу, проводиться його поворотом навколо пальця 11 за допомогою двох гвинтів 18, що упираються в болт 17, який закріплений на супорті. Перед початком регулювання болти 21 та гайка болта 17 відпускаються, а після регулювання вони затягуються.

Горизонтальні поперечні супорти (рис. 18, б). Задній поперечний супорт 18 переміщається по направляючих 20 від дискового кулачка через 2 важіль 4 і важелі 21 і 22 з зубчастиними секторами. Напрямні 20 жорстко закріплені на станині автомата.

Переміщення переднього супорта 8 проводиться кулачком 1 через важіль 3 із зубчастиним сектором.

Відведення супортів 8 і 18 відбувається під дією пружин, поміщених усередині склянок 16. Останні впираються в планку 17, закріплену на станині автомата.

Регулювання місця ходу супортів проводиться під час налагодження автомата зсувом супортів щодо зубчастиних рейок 5 і 19. Зміщення здійснюється гайками 7 при відпущених болтах 6. Для відліку величини зсувів санок на гайках нанесені поділки. Після регулювання гайки 7 затискаються контргайками і санки скріплюються з рейками болтами 6.

Якщо передній супорт повинен працювати тільки на поперечних подачах, то поздовжні санки 11 закріплюються на ньому жорстко болтами.

Якщо різець, встановлений на санки 11, повинен працювати на поздовжніх подачах, то санках 11 повідомляється поздовжнє переміщення від барабанного кулачка 31 (рис. 16) через важіль 32 і тягу 33. Хід санок 11 можна регулювати в межах 70-8 обертанням квадратного хвостовика 4 (див. рис. 15 а). Зворотний хід санок відбувається під дією пружини. Т-подібні пази на супортах призначені для головок болтів, які кріплять різцетримачі або пристрої.

Командоапарат перемикання частоти обертання шпинделя (див. рис. 16). Кожна автоматична зміна частоти обертання шпинделя здійснюється командоапаратом 2 в момент, коли ротор 4 повертається на 1/18 обороту. Поворот ротора виконується при включенні муфти МФ7.

На нерухомому ізольованому диску 3 командоапарата розташовано 18 контактів, які можуть бути по-різному підключені до електричних ланцюгів муфт Мф1, Мф2, Мф4 і Мф5 (див. рис. 16) перемикачами а і б (див. рис. 15, б ). При кожному повороті ротора 4 командоапарата на 1/18 оберти три контакти пересуваються на наступні контакти нерухомого ізольованого диска 3 - відбувається перемикання електричних кіл зазначених муфт і включається інша частота обертання шпинделя.

Пристрій для обробки конічних поверхонь (рис. 18, б) складається з: корпусу 15, закріпленого болтами на поздовжніх санках 11; повзуна 13, на лівій стороні якого закріплений ролик 9; копірних планок 10, встановлених і закріплених на передньому супорті 8 під кутом до осі шпинделя, що дорівнює половині кута при вершині оброблюваної конічної поверхні.

При поздовжньому переміщенні санчат 11, корпусу 15 і повзуна 13 ролик 9 переміщається між планками 10 і переміщує повзун 13 по поперечним напрямним корпусу 15. В результаті закріплений на повзуні різець рухається під кутом до осі шпинделя і обробляє на заготовку. /p>

Пристрій може бути застосований для обробки конічних поверхонь з кутом при вершині до 40°.

Для регулювання положення різця потрібно відпустити болт 14 і обертаючи маховик 12, провести поперечне переміщення повзуна 13 до положення, при якому поміщений на ньому різець буде встановлений на потрібній відстані від осі обертання заготовки. Для відліку величини переміщення повзуна на маховику є лімб.Після встановлення різця загвинчують болт 14, жорстко з'єднуючи повзун 13 з роликом 9.

Пристосування для свердління поперечних отворів (рис. 18, в) встановлюється на задній супорт 1 у тих випадках, коли на оброблюваних деталях потрібно свердлити отвори перпендикулярні осі шпинделя.

Це пристрій приводиться в дію електродвигуном М3 24 (див. рис. 16), який через конічні колеса 24/18 редуктора 2 повідомляє обертання шпинделю 3 і свердлу з частотою n=1400 *24/18=1866 об/хв. /p>

Налаштування пульта керування (див. рис. 15, б) для автоматичного увімкнення обертанняшпинделя 3 (рис. 18, в) пристрій проводиться так само, як і для швидкосвердлувального пристрій, але перемикач (див. рис. 15, б) встановлюється замість положення С в положення Т. При такому положенні перемикача під час повороту ротора 4 командоапарата (див. рис. 16) включається електродвигун М3 і одночасно дві муфти Мф4 та Мф5. Муфти Мф1 та Мф2 вимкнені. Одночасне включення муфт Мф4 і Мф5 утримує шпиндель V і оброблювану заготовку від обертання.

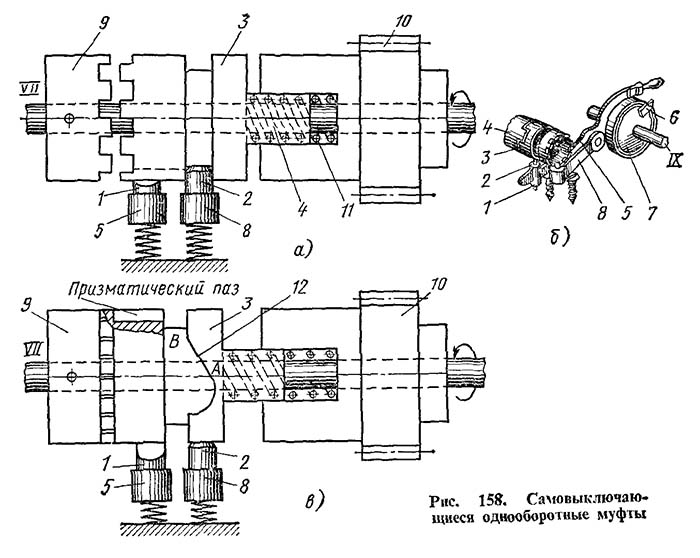

Самовіключаються однооборотні муфти верстата 1Б140

Самовівимикаються однооборотні муфти4. Дивитись у збільшеному масштабі

Шпиндельна бабка токарно-револьверного верстата 1Б140

Шпиндельна бабка токарно-револь. Дивитись у збільшеному масштабі

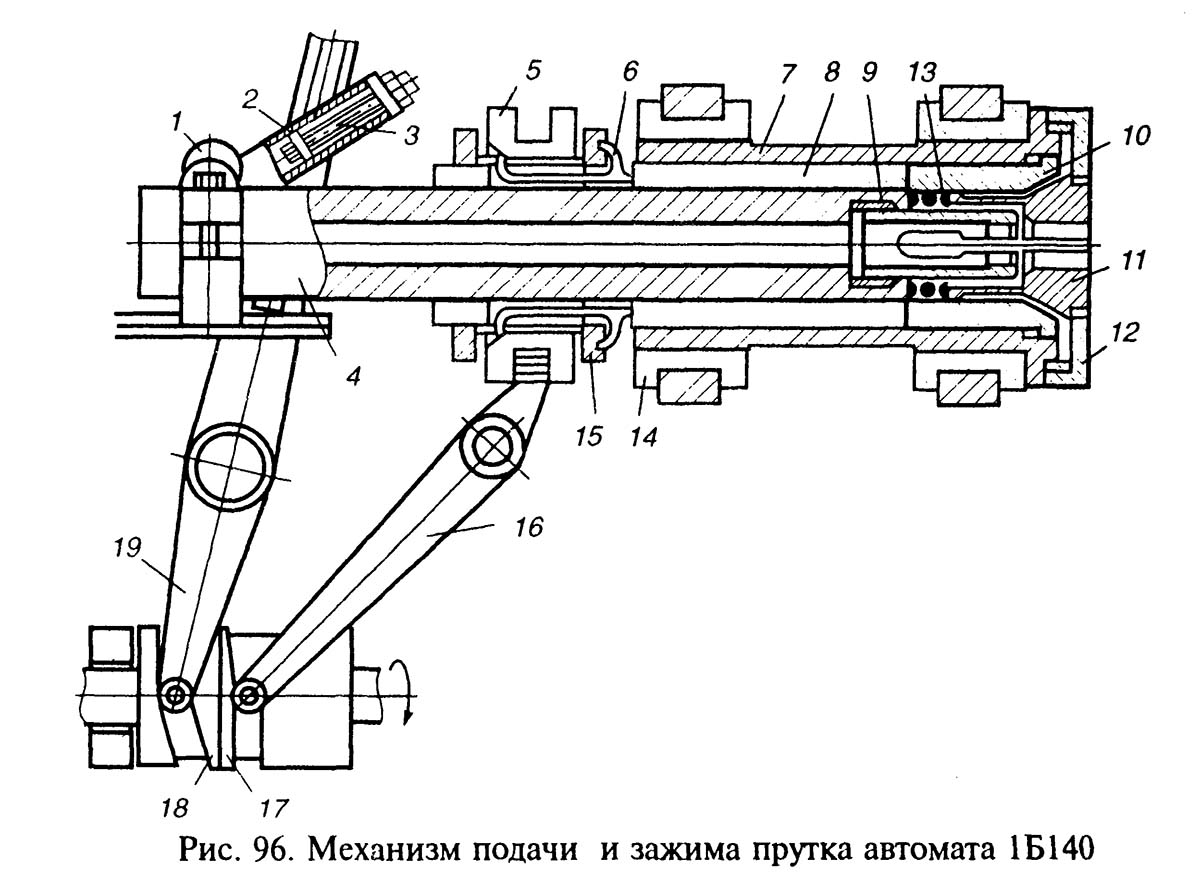

Механізм подачі та затиску прутка токарно-револьверного верстата 1Б140

Механізм подачі та затиску 1Б140. Дивитись у збільшеному масштабі

Револьверний супорт токарно-револьверного верстата 1Б140

Револьверний супорт то40-револь. Дивитись у збільшеному масштабі

Зразки виробів, отримані на верстаті 1Б140

| Найменування параметра | 1І140п | 1І125п | 1Б140 | 1Б125 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Клас точності верстата Н за ГОСТ 8—71 | П | П | Н | Н |

| Найбільший діаметр прутка, що обробляється, при внутрішній/зовнішній подачі, мм | 40/45 | 25/30 | 40/45 | 28/30 |

| Найбільша сторона квадрата оброблюваного квадратного прутка при внутрішній/зовнішній подачі, мм | 34/38 | 22/24 | ||

| Найбільший розмір "під ключ" шестигранника, що обробляється, при внутрішній/зовнішній подачі, мм | 28/30 | 17/22 | ||

| Найбільший розмір різьблення, що нарізається мітчиком по сталі, мм | М24х3 | М16х2 | М20х2,5 | М18х2,5 |

| Найбільший розмір різьблення, що нарізається мітчиком по латуні, мм | М27х3 | М18х2,5 | М27х3 | М20х2,5 |

| Найменший розмір різьблення, що нарізається мітчиком по сталі та латуні, мм | М6х1 | М5х0,8 | ||

| Найбільший розмір різьблення, що нарізається плашкою по сталі, мм | М27х3 | М18х2,5 | М24х2,5 | М18х2,5 |

| Найбільший розмір різьблення, що нарізається плашкою по латуні, мм | М30х3,5 | М20х2,5 | М36х4 | М24х3 |

| Найменший розмір різьблення, що нарізається плашкою по сталі та латуні, мм | М6х1 | М5х0,8 | М6х1 | М5х0,8 |

| Найбільша довжина подачі прутка, мм | 110 | 110 | 100 | 100 |

| Найбільша довжина прутка, мм | 3000 | 3000 | 3000 | 3000 |

| Діаметр отвору в шпинделі, мм | 53 | 53 | 53 | 37 |

| Відстань від торця шпинделя до револьверної головки, мм | 85..235 | 85..235 | 75..210 | 75..210 |

| Шпіндель | ||||

| Кількість робочих швидкостей шпинделя | б/с | б/с | 13 | 13 |

| Межі чисел оборотів шпинделя при прямому (лівому) обертанні, об/хв | 16..4000 | 16..4000 | 160..2500 | 80..1250 |

| Затискач виробу | Автомат | Автомат | Автомат | Автомат |

| Переключення швидкостей на ходу | Є | Є | Є | Є |

| Захист від перевантажень | Є | Є | Є | Є |

| Час обороту розподільчого валу, з | 7,4..1000 | 7,4..1000 | 10,1..608,3 | 10,1..608,3 |

| Прискорене обертання розподільчого валу, об/хв | 8 | 8 | ||

| Час перемикання швидкості обертання шпинделя, з | 0,5 | 0,5 | ||

| Час повороту револьверної головки на одну позицію, з | 1 | 1 | 1 | 1 |

| Час подачі та затискання прутка, з | 1 | 1 | 1 | 1 |

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | 200 | 200 | ||

| Подання | ||||

| Найбільше поздовжнє (Z) переміщення револьверного супорта, мм | 100 | 100 | 100 | 100 |

| Найбільша довжина проточки від револьверного супорта, мм | 100 | 100 | 90 | 90 |

| Діаметр револьверної голівки, мм | 180 | 180 | 160 | 160 |

| Найбільша довжина регулювання револьверного супорта, мм | 50 | 50 | 35 | 35 |

| Діаметр отворів у револьверній голівці, мм | 32 | 32 | 31, 75 | 31, 75 |

| Кількість поперечних горизонтальних супортів | 2 | 2 | 2 | 2 |

| Найбільший хід поперечних супортів, мм | 45 | 45 | 45 | 45 |

| Найбільша величина регулювання поперечних супортів, мм | 15 | 15 | 10 | 10 |

| Найбільше переміщення поперечних супортів на один поділ лімба, мм | 0,05 | 0,05 | 0,062 | 0,062 |

| Кількість вертикальних супортів | 2 | 2 | 2 | 2 |

| Найбільший хід вертикальних супортів, мм | 45 | 45 | 45 | 45 |

| Найбільша величина регулювання вертикальних супортів, мм | 15 | 15 | 10 | 10 |

| Кількість поздовжніх супортів | 1 | 1 | 1 | 1 |

| Найбільший хід поздовжнього супорта, мм | 80 | 80 | 70 | 70 |

| Кількість інструментів у револьверній головці | 8 | 8 | 6 | 6 |

| Електрообладнання верстата | ||||

| Кількість електродвигунів на верстаті | 5 | 5 | 5 | 5 |

| Електродвигун головного приводу, кВт (про/хв) | 11 (910) | 11 (910) | 5,5 | 5,5 |

| Електродвигун приводу допоміжного валу, кВт (про/хв) | 1,1 (920) | 1,1 (920) | 1,1 | 1,1 |

| Електродвигун насоса мастила, кВт (про/хв) | 0,25 (1380) | 0,25 (1380) | 0,125 | 0,125 |

| Електродвигун насоса охолодження, кВт (про/хв) | 0,6 (2800) | 0,6 (2800) | 0,125 | 0,125 |

| Електродвигун приводу пристроїв, кВт (про/хв) | 0,7 | 0,7 | ||

| Сумарна потужність всіх електродвигунів, кВт | 7,29 | 7,29 | 7,25 | 7,25 |

| Габарити та маса верстата | ||||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 2180 х 1180 х 1700 | 2180 х 1180 х 1700 | 1900 х 900 х 1580 | 1900 х 900 х 1580 |

| Маса верстата, кг | 3000 | 3000 | 2300 | 2300 |