Виробник токарно-револьверного верстата моделі 1Б318 - Новочеркаський верстатобудівний завод , заснований у 1938 році.

Токарно-револьверний верстат 1Б318 є універсальним верстатом загального призначення та призначений для робіт в умовах серійного та дрібносерійного виробництва.

Токарно-револьверні верстати моделі 1Б318 та 1А318 призначені для обробки деталей із прутка діаметром до 18 мм.

На верстатах 1Б318 можна проводити чорнове та чистове обточування, свердління, зенкерування, розгортання, накатування рифлень та інші операції.

За допомогою спеціальних державок на верстатах можна нарізати різьблення мітчиками та круглими плашками.

Великий діапазон оборотів шпинделя та достатня потужність забезпечують економічне використання верстатів для обробки деталей з різних матеріалів.

Конструкція верстата 1Б318 відрізняється від конструкції верстата 1А318 можливістю перемикання швидкостей на ходу та педальним керуванням реверсуванням та осановим шпинделем. Тобто. верстат 1Б318 більш пристосований до серійного виробництва.

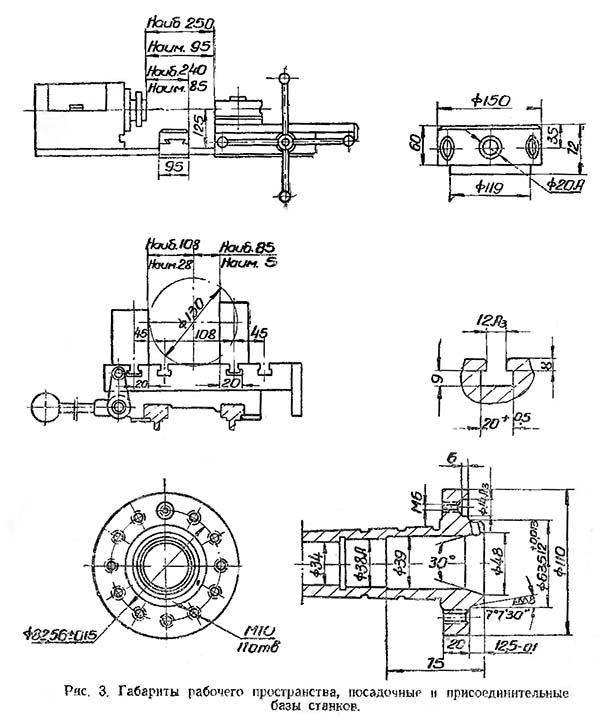

Габарит робочого простору верстата 1Б318

Габарит робочого простору верстата 1Б318. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Б318

Фото токарно-револьверного верстата 1Б318. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Б318

Фото токарно-револьверного верстата 1Б318. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Б318

Фото токарно-револьверного верстата 1Б318. Завантажити у збільшеному масштабі

Фото токарно-револьверного верстата 1Б318

Фото токарно-револьверного верстата 1Б318

Фото токарно-револьверного верстата 1Б318

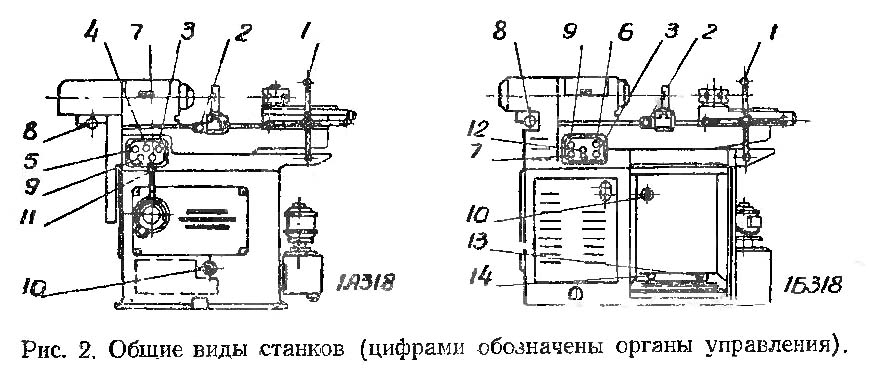

Розташування органів керування токарно-револьверним верстатом 1Б318

Токарно-револьверні верстати моделей 1А318 та 1Б318 складаються з наступних груп:

В обох моделях повністю уніфіковані групи 11, 30, 60, 81, П, Д та частково 12 та 31.

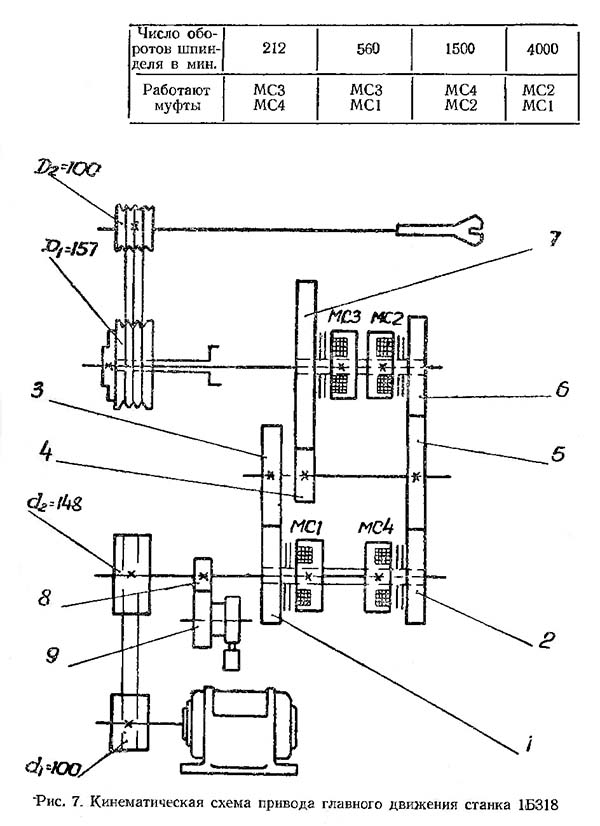

Кінематична схема токарно-револьверного верстата 1Б318

Кінематична схема токарно-револьверного верстата 1Б318. Скачать в увеличенном масштабе

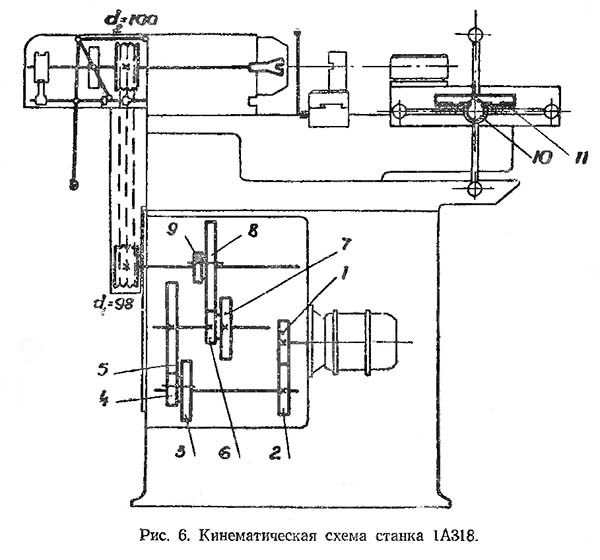

Кінематична схема токарно-револьверного верстата 1А318

Кінематична схема токарно-револьверного верстата 1А318. Скачать в увеличенном масштабе

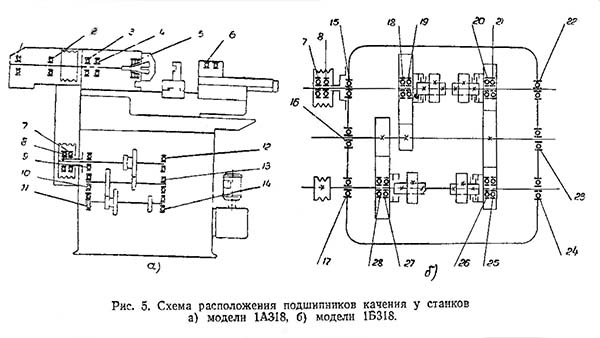

Схема розположення підшибників токарно-револьверного верстата 1Б318

Схема розположення підшибників токарно-револьверного верстата 1Б318. Скачать в увеличенном масштабе

На чавунній тумбі кріпиться лита станина, що несе шпиндельну бабку, супорти та пульт керування.

Тумба має нішу для ніг робітника під час роботи сидячи з двома педалями в ній (ліва «Реверс» та права «Стоп»). У лівій частинині тумби є відсік для розміщення електродвигуна та редуктора, які разом із пристроєм для натягу ременів укріплені на литій кришці, підвішеній на петлях і засік, що закриває ззаду.

Нижню частинину тумби займає порожнину емульсії. Насос охолодження кріпиться до бачка тумби ззаду.

У задній частинині тумби пролита ніша для розміщення електроустаткування, яка закривається кришкою із гумовим ущільненням.

Від електродвигуна, розташованого під редуктором, рух передається на приймальний шків редуктора двома клиновими ременями (А1000, ГОСТ 1284-57). Вивідний шків редуктора за допомогою трьох клинових ременів (А1400, ГОСТ 1284-57) передає рух на шків шпинделя.

Робоча подача револьверного та поперечного супортів проводиться вручну штурвалом та рукояткою.

Розтискання, розфіксування, поворот, фіксація та затискання револьверної головки виконуються автоматично при відведенні та підведенні револьверного супорта.

Подача та затискач пруткового матеріалу здійснюються однією рукояткою за один рух.

Для захисту від розбризкування емульсії служать три легкознімні штамповані щитки.

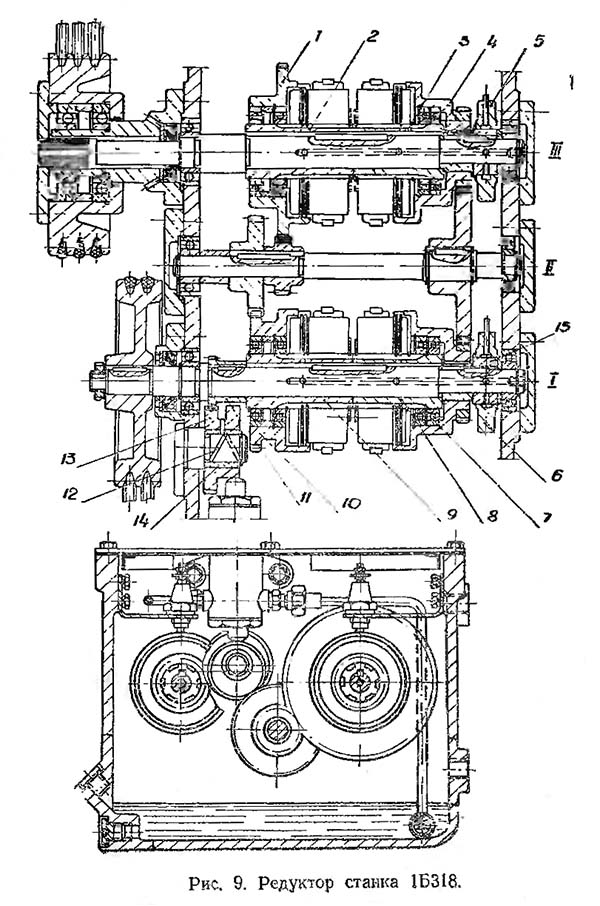

Редуктор токарно-револьверного верстата 1Б318

Редуктор токарно-револьверного верстату 1Б318. Завантажити у збільшеному масштабі

У розточках корпусу редуктора (рис. 9) на кулькових підшипниках обертаються три вали з сімома шестернями постійного зачеплення та чотирма електромагнітними муфтами.

На приймальному та вивідному валах I та III редуктора на шпонках сидять шліцеві втулки 2, 3, 8, 9, на шліцях яких нерухомо закріплені корпуси чотирьох електромагнітних багатодискових фрикційних муфт. Два диски кожної муфти мають внутрішні шліци для зчеплення з втулками 2, 3, 8, 9, тоді як інша пара дисків - зовнішні виступи, що входять в пази шестерень 1, 4, 7 і 10 вільно обертаються на кулькових підшипниках. При включенні електромуфти відбувається зчеплення шестерні із валом.

Шестерні, що сидять на шпонках валу II, знаходяться у постійному зачепленні з шестернями валів І та ІІІ. Залежно від комбінації включення електромагнітних муфт (кожна швидкість забезпечується включенням двох муфт) вивідний вал III отримує одну з чотирьох швидкостей. Вал III розвантажений від натягу ременів.

Струм до контактних кільців електромагнітних муфт підводиться через спеціальні струмопідведення зі щітками, укріпленими на кронштейнах усередині редуктора.

Редуктор має циркуляційну систему мастила, що складається з масляної ванни, сітчастого фільтра, плунжерного насоса (типу IC13-13), розподільника мастила, трубопроводів і контрольних вічок. Привід насоса здійснюється від сидячого на нерухомій осі 12 ексцентрика 13, зубчастиний вінець якого отримує обертання від шестерні 11, що сидить на шпонці вала I. Насос робить 670 подвійних ходів за хвилину. Від насоса масло під тиском надходить по трубці до маслорозподільника і від нього до кільця 5 і 6 на валах I і III, а також до контрольного вічка. Через свердління в кільцях 5 і 6 і валах I і III масло подається до дисків електромагнітних муфт, охолоджує їх і, розбризкуючись, утворює масляний туман.

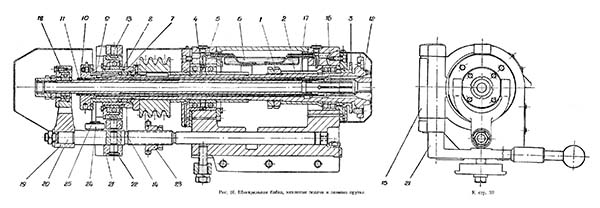

Шпиндельна бабка. Механізм подачі та затиску прутка верстата 1Б318

У передній опорі шпинделя (див. рис. 10) встановлений прецизійний дворядний роликовий підшипник з конічним отвором у внутрішньому кільці, що дозволяє регулювати зазор радіальний в опорі. Регулювання його здійснюється підтягуванням гайки I, що діє через дистанційну втулку 2 на внутрішнє кільце підшипника. Для запобігання перетягуванню підшипника є кільце 3, що підпирає внутрішнє кільце підшипника спереду. Положення його регулюється трьома ггвинтами, загвинченими в отвори фланця шпинделя.

У задній опорі шпинделя встановлені два радіально-упорні підшипники, скомплектованих з розпірними кільцями 4 і о. При появі процесі експлуатації значного осьового люфта шпинделя його можна усунути шляхом підшліфування внутрішнього розпірного кільця 4 на величину люфта.

Змащування підшибників передньої та задньої опор — ґноти. Вовняні гноти занурені у ванну, розташовану під кришкою шпиндельної бабки.

Як бачимо на рис. 10, затискач прутка здійснюється за допомогою цанги типу, що тягне. При переміщенні затискної муфти 7 вправо кульки 8 переміщуються до осі шпинделя, а втулка 9 разом з регулювальною гайкою 10 і затискною трубою 11 переміщається вліво, захоплюючи цангу 12 і виробляючи затискач прутка. Переміщення муфти здійснюється за допомогою сухарів 13, закріплених у виделці затискача 15, друга вісь якого .

Подача прутка здійснюється подає цангою 16, нагвинченої на один кінець труби 17. На іншому кінці труби напресований підшипник, зовнішня обойма якого сидить в муфті 18, також має пази, в які входять сухарі вилки подачі 19. Остання закріплена на качалці 20, вільно розточування корпусу шпиндельної бабки. Пересування качалки здійснюється за допомогою важеля 21, що сидить на одній осі з вилкою затиску і скріпленого зі качалкою пальцем 22.

За рахунок того, що качалка 20 щодо вилки затиску має деяку свободу переміщення, при пересуванні важеля затиску і подачі 21 вліво спочатку відводиться труба, що подає, поки не буде вибрав зазор між вилкою затиску 14 і завзятої гайкою 23, потім проводиться розтискання. При переміщенні важеля вправо пруток подається до упору, поки не буде обраний зазор між вилкою затиску і роликом 24, що сидить на пальці 25, запресованому в качалці, а потім проводиться затискач прутка.

Нижні санки 1 поперечного супорта (рис. 11) закріплюються на направляючих станини притискними планками 2 і 3 і ггвинтами 4. На нижніх санках в направляючих типу «ластівчин хвіст» перемішуються верхні санки 5. Регулювання зазору направляючих проводиться клином 6 і регулюв. натисканні на рукоятку 8 важіль 9, що сидить на одному валику з нею, своїм сухарем 10, що входить у вертикальний паз верхніх санчат, переміщає їх в ту чи іншу сторону. Верхні санки мають Т-подібні пази для закріплення передньої та задньої різцедержавок. Обмеження переміщення верхніх санок здійснюється регульованими упорами 11.

На повзуні 1 (рис. 12 і 13) у направляючих типу «ластівчин хвіст» переміщається каретка 2, що несе револьверну головку 3. Повзун може встановлюватися в необхідному положенні і закріплюватися на направляючих станини за допомогою притискної планки 4 і гвинтів 5.

При відведенні каретки назад важіль 6, що має дві спіральні поверхні, що стикаються з аналогічними поверхнями на втулці 7, знаходить своїм пазом на штифт 8 і, повертаючись, здійснює розжим револьверної головки. В цей же час верхній важіль упирається своїм нижнім кінцем у важіль 10 і, повертаючись навколо нерухомої осі 11, починає виводити фіксатор 12 з гнізда ділильного диска 13, пов'язаного з головкою револьверної. Після того, як фіксатор повністю вийде з гнізда, один зі штифтів 14, запресованих у ділильний диск, наштовхується на прапорець 15 і починається поворот револьверної головки.

Під час повороту верхній важіль 9 зривається з важеля 10, і фіксатор під дією пружини 16 падає на циліндричну поверхню дільного диска, а в кінці повороту зривається в паз диска, фіксуючи головку в новому положенні.

При русі каретки вперед верхній важіль 9, повертаючи важіль 10, вільно проходить над ним. Штифт ділильного диска, повертаючи пружний прапорець 15, також вільно проходить повз нього, а важіль 6 повертається штифтом 8 і, віджимаючись спіральними поверхнями від втулки 7, переміщає вісь 17, притискаючи револьверну головку до конічної поверхні карет.

При повороті револьверної головки штифт 14, запресований ділильний диск, чіпляється за виступ зірочки 18 і повертає її; одночасно повертається сидить на одній осі з нею барабан 19 з регульованими упорами 20.

Для компенсації зношування в направляючих каретки є клин.

Для зменшення шуму, що створюється прутком при обертанні, він розміщується усередині пружини змінного перерізу (див. рис. 14), укладеної в трубу.

Направляюча труба закріплюється в головках двох стійок: передньої 2 і задньої 3. Передня стійка забезпечена швидкодіючим затискачем 4 і полицею, що полегшує заведення прутка в трубу.

Для забезпечення збігу осі труби з віссю шпинделя (при встановленні верстата на фундамент) головки стійок можуть регулюватися по висоті.

Від електронасоса, закріпленого на емульсійному бачку, рідина, що охолоджує, по гумовому рукаву і трубі подається до сопла. Останнє за рахунок шарнірних з'єднань має можливість повертатися у вертикальній та горизонтальній площинах.

Перекриття охолоджувальної рідини здійснюється одноходовим краном. Надлишок рідини через перепускний клапан скидається в емульсійний бачок.

Електронасос включається пакетним вимикачем, розташованим на пульті керування.

На чавунній тумбі коробчастої форми кріпиться лита станина, що несе шпиндельну бабку, супорти та пульт керування.

Тумба має пролиту порожнину для збору емульсії, що сполучається з емульсійним бачком, нішу для розміщення електроустаткування, закриту кришкою з гумовим ущільненням та порожнину, в якій розміщується редуктор. По лівому торцю тумби може (переміщатися плита, до якої привернути редуктор з фланцевим електродвигуном.

Передача обертання від вивідного валу редуктора на шків шпинделя здійснюється клинопасової передачею (3 ременя А1250 ГОСТ 1284-57). Фактичні числа оборотів шпинделя наведені у таблиці.

Як бачимо на рис. 8, у розточках корпусу редуктора 1 на кулькових підшипниках обертаються три вали з нерухомо закріпленими на них чотирма шестернями та двома парними блоками, що ковзають по шліцях валів I і III.

При зачепленні цих блоків із нерухомо закріпленими на валу II шестернями виходить одна з чотирьох можливих швидкостей. Вал I отримує обертання від валу фланцевого електродвигуна за допомогою пари шестерень.

Блоки переміщуються повідками, одні з яких закріплений 2 на валу 3, а інший - 4 - на втулці 5 механізму перемикання швидкостей. На валу 3 та втулці 5 закріплені фіксуючі диски 6 та 9 зі стрілками-покажчиками 7 та 8.

При перемиканні поводковий штифт 10, запресований у вилку 11 рукоятки перемикання 12 вводиться в паз одного з фіксуючих дисків 6 і 9 і при повороті рукоятки 12 в ту чи іншу сторону перекладає його разом з ним один з блоків в потрібне положення. Механізм перемикання змонтований на передній кришці редуктора 13.

Вивідний вал редуктора розвантажений від натягу ременів, тому що шків 14 обертається на підшипниках, що сидять, на фланці 15, що центрується на підшипнику вала III і прикріпленому ггвинтами до корпусу 1. Шків отримує обертання від валу III через фланцевий шліцевий.

Змащування шестерень та підшибників здійснюється масляним туманом.

Загальні дані для верстатів 1А318-1Б318

На верстатах встановлені:

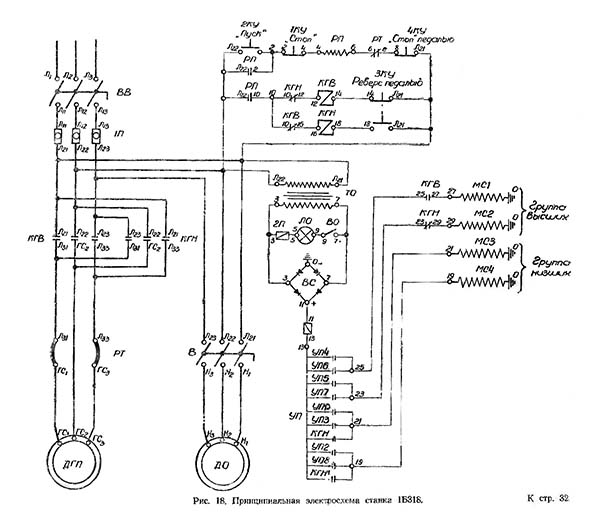

Електрична схема токарно-револьверного верстата 1Н325

Електрична схема токарно-револьверного верстата 1Н325. Скачать в увеличенном масштабе

Ввідним вимикачем ВР (рис. 18) подається напруга ланцюга верстата. При натисканні на кнопку 2КУ «Пуск» включається проміжне реле РП, яке своїми АЛЕ контактами Л22-2 стає на саможивлення, а АЛЕ контактами Л22-10 включає ланцюг контактора КГВ, що подає напругу на двигун ДГП.

Реверсування двигуна ДГП відбувається при натисканні на ліву педаль 3КУ «Реверс», що розмикає ланцюг контактора КГВ та замикає ланцюг контактора КГН, що включає двигун ДГП у напрямку зворотного обертання. При знятті зусилля з педалі 3КУ пряме обертання ДГП двигуна відновлюється.

При натисканні на кнопку 1КУ "Стоп" або праву педаль 4КУ "Стоп" двигун ДГП відключається.

Електронасос охолодження включається пакетним вимикачем, а місцеве освітлення - перемикачем ВО.

З понижуючого трансформатора ТО напруга 36 подається на селеновий випрямляч, зібраний за однофазною мостовою схемою. Напруга постійного струму на виході випрямляча - 26 ст. «Мінус» випрямляча замкнено на масу. «Плюс» подається на затиск 13 перемикача швидкостей УП, який, залежно від положення рукоятки, включає своїми контактами одночасно дві електромагнітні муфти в комбінаціях, необхідних для здійснення ряду швидкостей шпинделя (діаграму включення контактів перемикача УП див. на принциповій електросхемі).

Оскільки зворотний хід шпинделя застосовується тільки для згвинчування різьбонарізного інструменту, реверсування з усіх швидкостей проводиться на 212 об/хв зворотного обертання. При натисканні педалі 3КУ «Реверс» ПЗ контакти КГВ 25-27 і НЗ контакти КГН 23-29 розмикають ланцюги муфт МС1 і МС2 групи вищих передач, а ПЗ контакти КГН 13-21 і 13-19 включають муфти МС3 і М2 об/хв за зворотного обертання двигуна ДГП.

Можливість одночасного включення контакторів КГВ та КГН виключається схемою включення педалі 3КУ та НЗ контактами КГН 10-12 та КГВ 10-16.

Захист від струмів коротких замикань забезпечується плавкими запобіжниками 1П, 2П та 3П.

Захист двигуна ДГП від тривалих навантажень здійснюється тепловим реле РТ.

Нульовий захист забезпечується схемою включення проміжного реле РП.

У верстаті використовуються 4 електромагнітні багатодискові фрикційні муфти типу ЕМ-32 виробництва заводу «Електроверстат» (м. Харків).

У процесі експлуатації муфти не вимагають жодного регулювання. Слід лише періодично контролювати знос дисків та щіток. Знос щіток контролюється запасом ходу, що залишився у них. Якщо при вивертанні щітки на один оберт контакт переривається, щітку слід замінити. Термін служби щітки при максимальній швидкості обертання становить 800 годин (сумарний час ковзання). Для доступу до щіток необхідно зняти ремені «редуктор – шпиндель», відкрити задню кришку тумби, на якій змонтовано редуктор, та зняти кришку редуктора.

Вступним вимикачем ВР (див. рис. 15) подається напруга в ланцюгу верстата. Натисканням на кнопку 3КУ включається контактор двигуна головного руху КГВ, який своїми головними контактами включає двигун ДГП у напрямі прямого обертання.

Реверсування двигуна ДГП досягається натисканням кнопки 2KУ. При цьому розмикається ланцюг контактора КДБ і замикається ланцюг контактора КГН, який своїми головними контактами підключає ДГП двигун у зворотному напрямку обертання.

Зупинка двигуна ДГП здійснюється натисканням кнопки 1КУ «Стоп».

Увімкнення електронасоса здійснюється вимикачем, включення освітлення - вимикачем ВО.

Можливість одночасного включення контакторів КДН та КГВ виключається схемою їхнього включення, а також схемою включення кнопок 2KУ та 3КУ.

Захист від струмів коротких замикань забезпечується плавкими запобіжниками 1П та 2П.

Двигун ДТП захищений від тривалих навантажень тепловим реле РТ.

Нульовий захист забезпечується схемою включення контакторів КГВ та КГН.

Вказівки щодо обслуговування мастильної системи верстатів

Перед пуском верстата необходимо:

Заповнити ванну шпиндельної бабки і резервуар редуктора маслом марки «Індустріальне 20» («Веретенное 3») ГОСТ 1707-51, з в'язкістю 2,6-3,31 умовних градусів Енглера при 50 ° С. Нормальному рівню олії в редуктори контрольного вічка. Для доступу до заливного отвору потрібно зняти передню кришку тумби.

Змастити за допомогою шприц-маслянки всі крапки, вказані на схемі. Рекомендована марка солідолу - УС-3 з температурою краплепадіння не нижче 75 ° С (ГОСТ 4366 - 50).

Заміну масла в редукторі рекомендується проводити не рідше двох разів на місяць у перші 2-3 місяці експлуатації і не рідше одного разу на місяць надалі.

Особливості обслуговування системи змащення верстата моделі 1Б318

Олія, що використовується для редуктора, повинна бути чистою, без механічних домішок.

Необхідність у ній виникає тоді, коли різко збільшується зусилля на штурвалі або послаблюється затискач револьверної головки (з'являються сліди дроблення при обробці, глибокі ризики при відведенні різця тощо). Для збільшення зусилля затискання необхідно відвести каретку в крайнє заднє положення, відвернути контргайку 21, вивернути гвинт 23 з отвору в гайці 22, повернути гайку 22 до збігу наступного різьбового отвору в ній з отвором в деталі 24 і завернути ту. головки та у разі недостатньої затяжки повторити описану операцію. Після регулювання гайку 22 законтрувати гайкою 21. Одночасно перевіряється зусилля на штурвалі, яке має перевищувати 6..7 кг.

Причинами підвищення зусилля на штурвалі можуть бути надмірне зусилля затягування головки, перетяжка кліпу, попадання бруду та стружки у напрямні каретки.

Для регулювання натягу ременних передач необхідно зняти штамповану кришку, що закриває вікно в задній кришці тумби 1 (рис. 22).

Для регулювання натягу ременів «електродвигун — редуктор» необхідно розконтрувати гайки 2 і ггвинтами 3 відрегулювати положення підмоторної плити, що гойдається Після регулювання обидва ггвинта 3 затягнути і законтрити.

Для регулювання натягу ремінної передачі "редуктор - шпиндель" необхідно відпустити три гвинти 5. При цьому розклинюється повзун 6, що несе редуктор з електродвигуном. Повзун може переміщатися вгору та вниз домкратним гвинтом 4. Після регулювання гвинти 5 рівномірно затягуються.

Зазвичай таке регулювання проводиться після переходу на новий пруток або з появою «догляду» прутка в процесі обробки. Звільнивши гайку затиску 10 (мал. 10), підгвинчують її доти, доки зусилля затискання стане достатнім. Зусилля на важелі затиску не повинно перевищувати 8 кг (у разі цанга утримує пруток із зусиллям 150 кг). «Догляд» прутка при дотриманні цих умов свідчить про неправильне виготовлення цанги: відсутність канавок в отворі або конусності внутрішнього отвору, спрямованої основою конуса назовні, або відхилення в кутах зовнішнього конуса (цанга «зависає» задньою частининою конуса) і т.д.

Регулювання підшибників шпинделя списано у розділі «Шпиндельна бабка».

| Найменування параметру | 1A318 | 1B318 | 1H318 | |

|---|---|---|---|---|

| Основні параметри верстату | ||||

| Клас точності верстата Н згідно з ГОСТ 8-71 | Н | Н | Н | |

| Найбільший діаметр виробу, що обробляється над станиною, мм | 250 | 250 | 250 | |

| Найбільший діаметр виробу, що обробляється над супортом, мм. | 130 | 130 | ||

| Відстань від торця шпинделя до площини револьверної головки, мм | 95..250 | 95..250 | 90..250 | |

| Найбільший діаметр круглого прутка, що обробляється, на передньому затиску (в цангу), мм | 18 | 18 | 18 | |

| Найбільша сторона квадрата обробленого прутка, мм | 12 | 12 | 12 | |

| Найбільший розмір шестигранного прутка (діаметр вписаного кола), мм | 14 | 14 | 16 | |

| Найбільша довжина подачі дроту за один хід, мм | 55 | 55 | 45 | |

| Найбільша довжина обробки прутка в цангу або в патроні, мм | 100 | |||

| Найбільша довжина оброблюваного прутка в затискній і трубі, що подає, мм | 70..2100 | 70..2100 | ||

| Рекомендована довжина прутка, що обробляється в затискній і трубі, що подає, мм | 2200 | |||

| Діаметр отвору в шпинделі, мм | 31 | |||

| Висота центрів, мм | 125 | |||

| Найбільший діаметр різьблень, що нарізаються плашками по сталі середньої твердості, мм | M12 | |||

| Найбільший діаметр різьблень, що нарізаються мітчиками по сталі середньої твердості, мм | M10 | |||

| Найбільша довжина нарізання різьблення по копіру, мм | 40 | |||

| Шпиндель | ||||

| Кількість робочих швидкостей шпинделя (праве – пряме обертання) | 4 | 4 | 16 | |

| Кількість робочих швидкостей шпинделя (ліве – зворотне обертання) | - | 1 | 4 | |

| Межі чисел оборотів шпинделя (праве - пряме обертання), об/хв | 212, 560, 1500, 4000 | 212, 560, 1500, 4000 | 100..4000 | |

| Межі чисел оборотів шпинделя (ліве - зворотне обертання), об/хв | 212 | 200..800 | ||

| Кінець шпинделя фланцевий згідно з ГОСТ 12595-75. | ||||

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | ||||

| Револьверний супорт | ||||

| Найбільше переміщення револьверного супорта: поздовжнє (Z), мм/ Кругове, град |

80 | 80 | 100 | |

| Поздовжнє переміщення револьверного супорта за один оберт штурвала, мм | 130 | 130 | 125,6 | |

| Число упорів револьверного супорта | 6 | 6 | 6 | |

| Кількість поздовжніх подач револьверного супорта | ручн. | ручн. | 3 | |

| Діапазон швидкостей поздовжніх подач револьверного супорта, мм/про | 0,05..0,3 | |||

| Кількість інструментів у револьверній головці | 6 | 6 | 6 | |

| Діаметр отворів у револьверній головці, мм | ||||

| Діаметр розташування отворів для інструменту в револьверній головці, мм | 170 | |||

| Переміщення поздовжнє револьверної головки на один поділ лімба, мм | 0,5 | |||

| Ціна поділу лімба грубої кругової подачі револьверної головки на діаметр виробу, мм | 1 | |||

| Ціна поділу лімба тонкої кругової подачі револьверної головки на діаметр виробу, мм | 0,05 | |||

| Поперечне переміщення головки на радіусі розташування гнізд під інструмент за один оберт лімба при тонкій круговій подачі, мм. | 1,48 | |||

| Найбільше зусилля подачі, допустиме механізмом поздовжньої подачі, Н | ||||

| Найбільше зусилля подачі, допустиме механізмом кругової подачі, Н | ||||

| Поперечний супорт | ||||

| Найбільше поперечне переміщення поперечного супорта, мм | 80 | 80 | 80 | |

| Найбільше поздовжнє переміщення поперечного супорта, мм | заснування | заснування | заснування | |

| Кількість подач поперечного супорта | 3 | |||

| Подачі поперечного супорта | 0,05..0,3 | |||

| Електроустаткування верстата | ||||

| Кількість електродвигунів на верстаті, кВт | 3 | |||

| Електродвигун головного приводу, кВт (об/хв) | 1,7 (1420) | 1,7 (1420) | 2,6/ 3,0 (1420/ 2800) | |

| Електродвигун гідроприводу (затискач та подача прутка), кВт (об/хв) | 0,6 (1350) | |||

| Електродвигун мастильної станції, кВт (об/хв) | немає | немає | немає | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) | |

| Габарити та маса верстата | ||||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 2680 х 575 х 1200 | 2680 х 640 х 1200 | 2990 х 835 х 1555 | |

| Маса верстата, кг | 570 | 660 | 1080 |