Токарно-гвинторізні універсальні верстати 1К625Д, 1К625ДГ вироблялися Челябінський Верстатобудівний завод №78 імені Серго Орджонікідзе, ФНВЦ "Станкомаш" , заснований у 1935 році.

Продукція, що виробляється: верстати токарно-гвинторізні: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактні токарні верстати ТВ-250.

Токарно-гвинторізний верстат 1К625Д призначений для виконання різноманітних токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної, пітчевої та архімедової спіралі з кроком 3/8", 7/16", 8, 10 і 12 мм. Клас точності Н згідно з ГОСТ 8. Умови експлуатації УХЛ4, ТС4, ТВ4 за ГОСТ15150 залежно від замовлення-наряду.

Основні переваги верстата 1К625Д - висока потужність головного приводу, велика жорсткість і міцність всіх ланок кінематичного ланцюга, надійність та вібростійкість конструкції, широкий діапазон частот обертання шпинделя, розрахованих на швидкісне та силове різання.

Базова модель серії - універсальний токарно-гвинторізний верстат 1К62Д , який є вдосконаленим прототипом верстата 1К62 , що добре зарекомендував себе в багатьох країнах світу , що випускався раніше заводом "Червоний пролетар".

Крім базової моделі у складі серії представлено кілька модифікацій верстатів, які враховують індивідуальні запити споживачів. Особливості тієї чи іншої модифікації неважко простежити з маркування верстата.

Приклад позначення верстата: верстат токарно-гвинторізний моделі 1К625ДГУ.1500. Г – ГАП (виїмка в станині). 1500 - найбільша довжина виробу, що обробляється. 1К625Д - найбільший діаметр виробу, що обробляється, збільшений до 500 мм. (У базової моделі – верстата 1К62Д – найбільший діаметр обробки 435 мм).

Шпиндель верстатів 1К625Д встановлений на спеціальних підшипниках, які забезпечують необхідну жорсткість та високу точність обробки.

Обробка різноманітних матеріалів може проводитись з ударними навантаженнями без втрати точності.

Верстати 1К625Д можуть використовуватися для обробки загартованих заготовок із жароміцної та інструментальної сталі, що вимагають важких режимів різання.

Виїмка в станині (ГАП) дозволяє встановлювати та обробляти заготовки, радіус яких перевищує відстань, обмежену висотою центрів.

Наприклад, найбільший діаметр заготовки, що встановлюється над станиною верстата 1К62Д - 435 мм, а верстат 1К62ДГ з ГАП дає можливість виготовляти деталь із зовнішнім діаметром 630 мм.

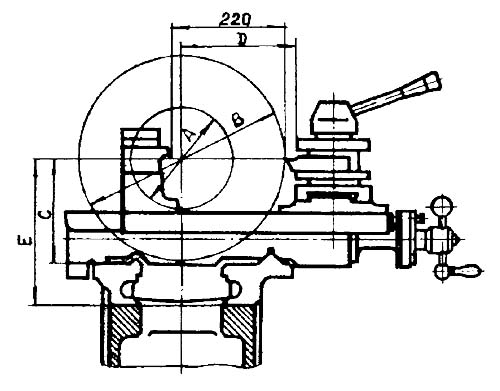

Креслення робочого простору токарного верстата 1к625д

Фото токарно-гвинторізного верстата 1к625д

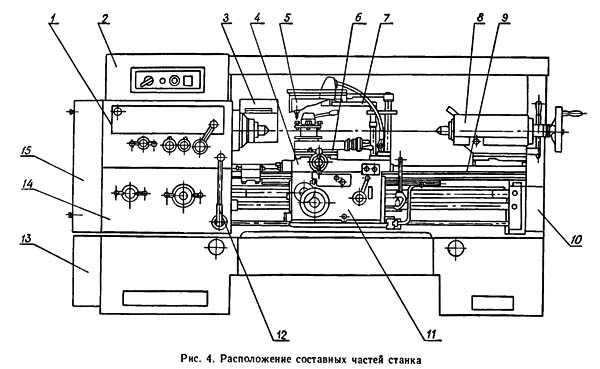

Розташування складових частинин токарно-гвинторізного верстата 1к625д

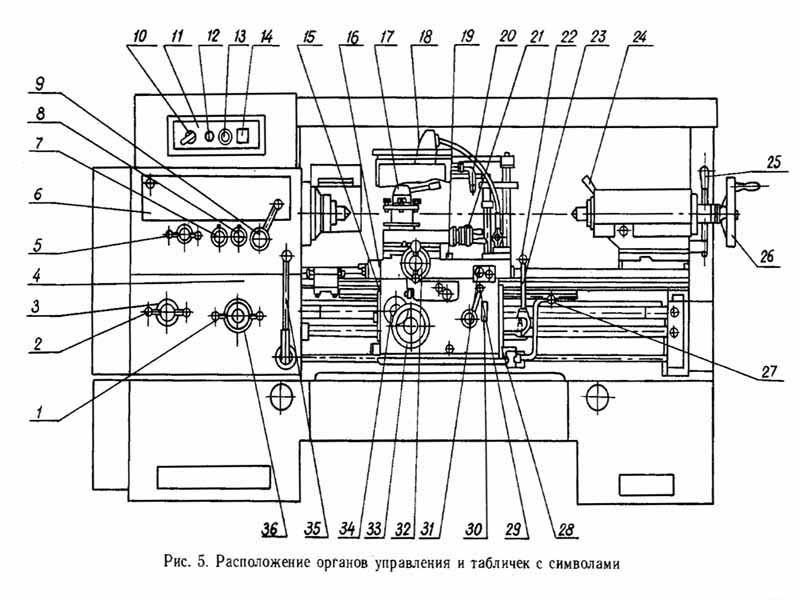

Органи керування токарно-гвинторізним верстатом 1к625д

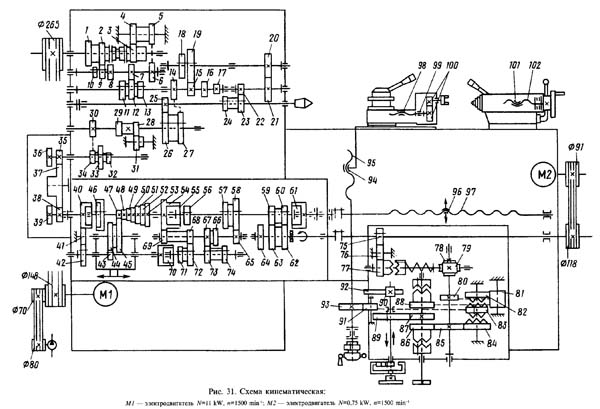

Кінематична схема токарно-гвинторізного верстата 1к625д

Схема кінематична токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

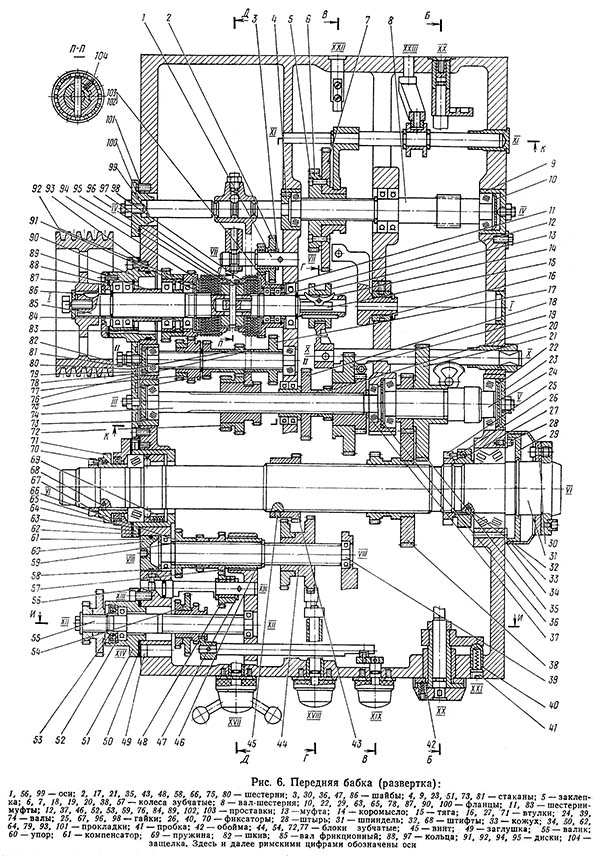

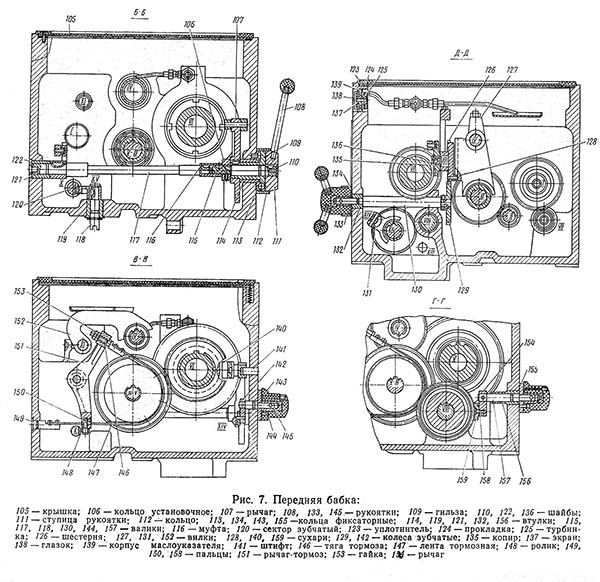

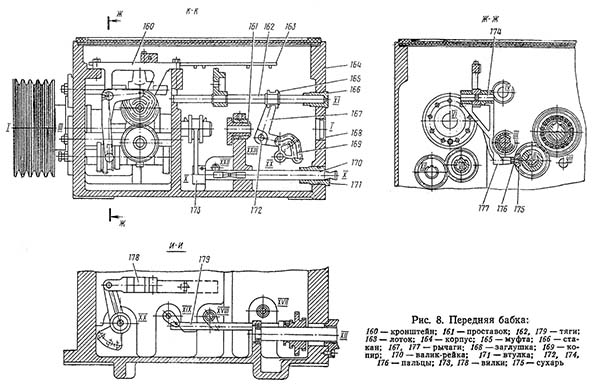

Передня бабка токарно-гвинторізного верстата 1К625Д

Передня бабка токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 1К625Д

Передня бабка токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 1К625Д

Передня бабка токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Передня бабка служит для сообщения шпинделю различных частот обертання при резании, сверлении, нарезании різьб і приводит в рух сменные зубчасті колеса коробки передач. Механізм передньої бабки позволяет:

Передня бабка устанавливается на линии центров в горизонтальной плоскости гвинтами.

Установка числа оборотів шпинделя осуществляется двумя рукоятками 5 і 9 (рис. 5) по таблице, помещенной на передньої бабке.

В правой і левой частини таблицы даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукояткой 9 устанавливается один из четырех рядов частот обертання шпинделя в соответствии з обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотів из выбранного ряда.

Для етого цифру, обозначающую требуемое число оборотів по таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

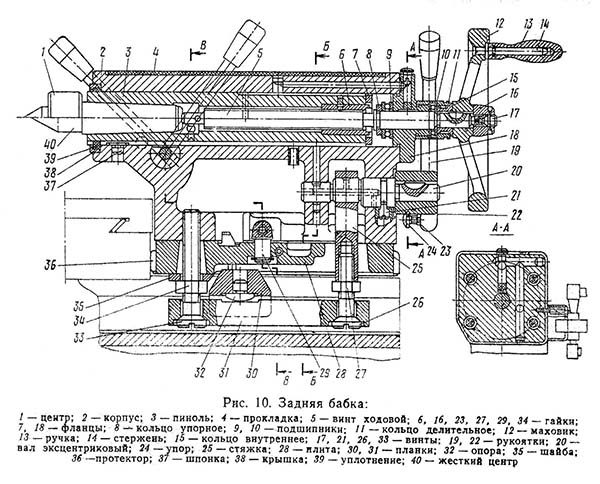

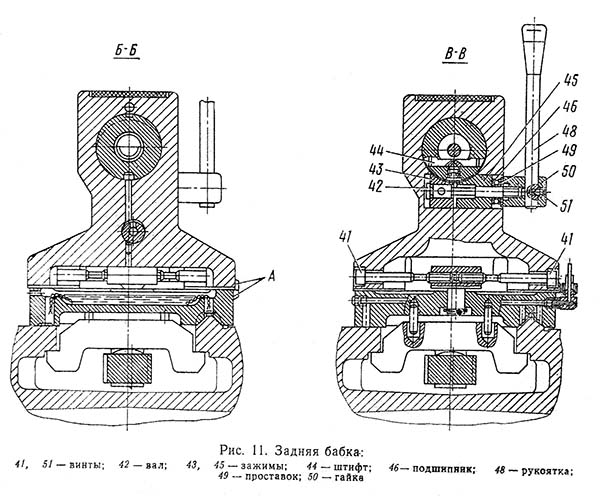

Задня бабка токарно-гвинторізного верстата 1К625Д

Задня бабка токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Задня бабка токарно-гвинторізного верстата 1К625Д

Задня бабка токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Задня бабка перемещается по направляющим станины і крепится к ней в нужном положении через систему рычагов і ексцентрик рукояткой.

Перемещение пиноли осуществляется вращением маховика, а крепление пиноли рукояткой.

При помощи поперечного смещения задньої бабки, осуществляемого гвинтами I і 2 (рис. 8), можно обрабатывать пологие конуса.

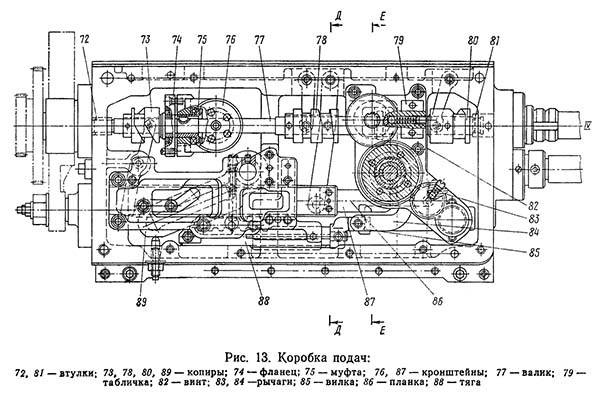

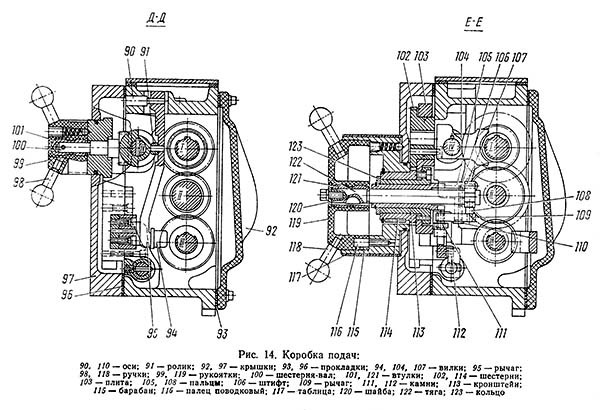

Коробка подач токарно-гвинторізного верстата 1К625Д

Коробка подач токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Коробка подач токарно-гвинторізного верстата 1К625Д

Коробка подач токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Коробка подач токарно-гвинторізного верстата 1К625Д

Коробка подач токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Механізм коробки подач позволяет, через ходовой винт з шагом 12 мм (без звена увеличения шага), получить наступні різьби:

Посредством механізма увеличения шага при числе оборотів шпинделя от 12,5 до 40 можно получить різьби з увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотів от 50 до 160 — в 8 раз в соответствии з данными таблицы на рукоятке 1 (см. рис. 5).

Через ходовой валик суппорт, при любом числе оборотів шпинделя, получает продольные подачі от 0,07 до 2,08 мм/об, і поперечные от 0,035 до 1,04 мм/об., а при числе оборотів от 50 до 630 в минуту — продольные подачі от 2,28 до 4,16 мм/об і поперечные от 1,14 до 2,08 мм/об.

Для нарізання более точных різьб в коробке подач предусмотрено положение рукоятки 2 (рис. 5), при котором ходовой винт включается напрямую, минуя механізм коробки подач. При етом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 1 з барабаном определяется выбор ряда різьб или подач. Для получения требуемой величины і выбранного ряда різьби или подачі необходимо рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки з соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

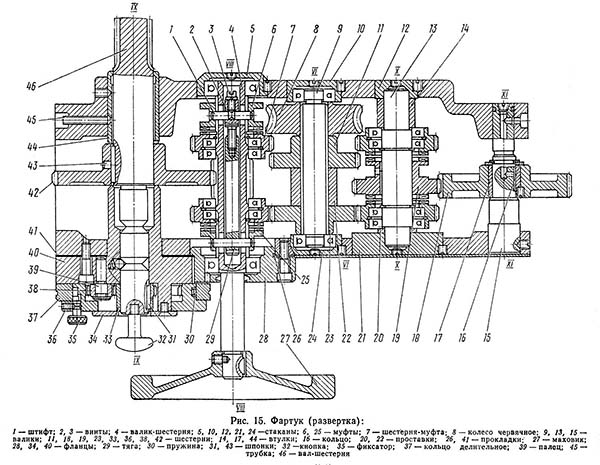

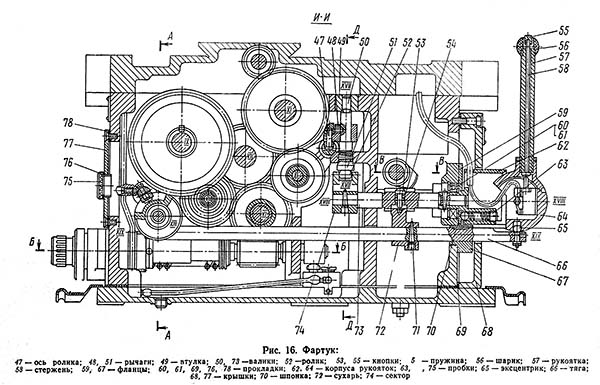

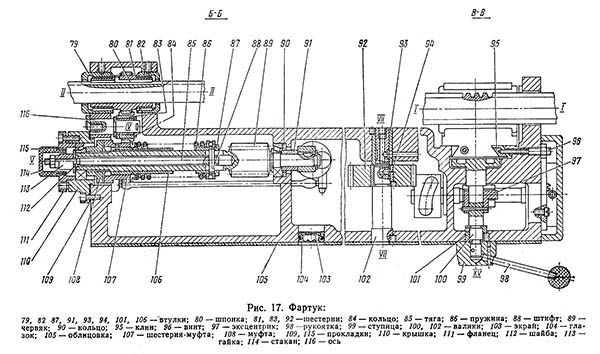

Фартук токарно-гвинторізного верстата 1К625Д

Фартук токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Фартук токарно-гвинторізного верстата 1К625Д

Фартук токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Фартук токарно-гвинторізного верстата 1К625Д

Фартук токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой і обратный ход каретки і суппорта. Керування переміщеннями каретки і нижней частини суппорта осуществляется мнемонической рукояткой 23 (см. рис. 5).

Фартук имеет блокирующее пристрій, препятствующее одновременному включению поздовжньої і поперечної подач суппорта, одновременному включению ходового гвинта і ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки з ходовым винтом отрегулирован на заводе. При ремонтi зазор устанавливается винтом, расположенным в торце корпуса маточной гайки знизу фартука.

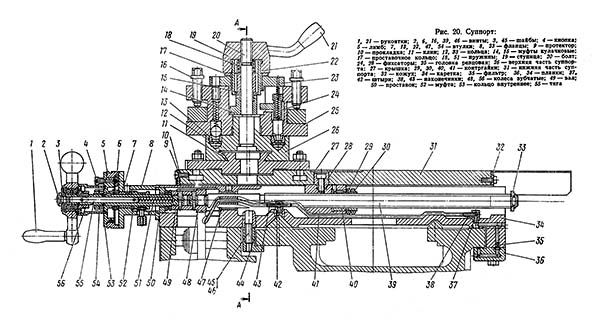

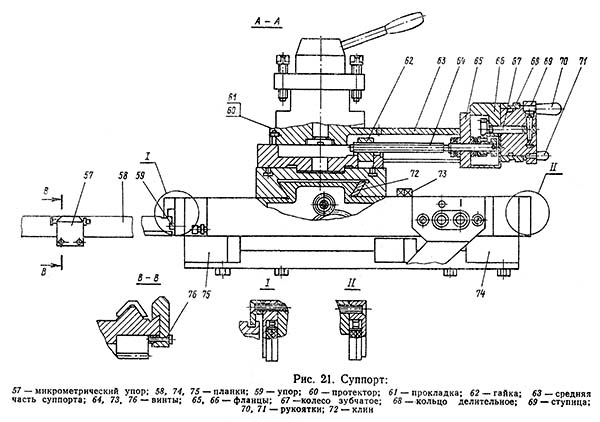

Суппорт токарно-гвинторізного верстата 1К625Д

Суппорт токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Суппорт токарно-гвинторізного верстата 1К625Д

Суппорт токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Суппорт крестовой конструкції перемещается в продольном; направлении по направляющим станины і в поперечном по направляющим каретки.

Эти переміщення могут быть осуществлены от механического приводу на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной частини суппорта і може быть повернута на угол от ±90°.

При тяжелых торцовых работах необходимо винтом 19 (рис. 5) затянуть прижимную планку каретки.

Жесткий микрометрический упор ограничения продольных перемещений крепится на передньої полке станины двумя гвинтами.

На нижней частини суппорта може быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К625Д, полученного заказчиком по специальному заказу отдельно от верстата, необходимо произвести доработку нижней частини суппорта (рис. 9).

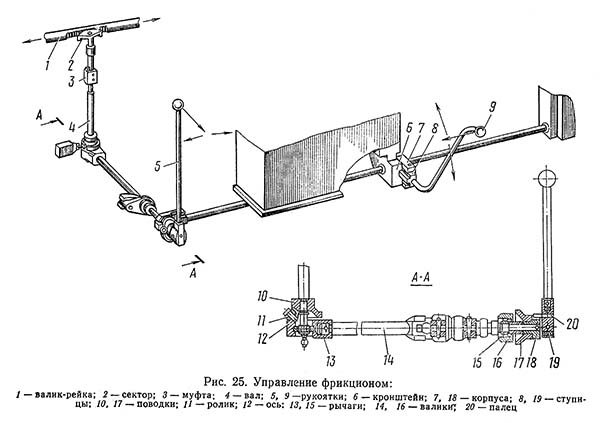

Керування фрикционом токарно-гвинторізного верстата 1К625Д

Керування фрикционом токарно-гвинторізного верстата 1К625Д. Дивитись у збільшеному масштабі

Конструкція механізма исключает возможность увімкнення или виключення фрикционной муфты при случайном нажатии на рукоятки 27, 35 (рис. 5), которые сблокированы между собой следующим образом.

При работе рукояткой 27 рукоятка 35 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 35, то вимкнення можно произвести і рукояткой 27 только при условии предварительного поворота етой рукоятки в соответствующее рабочее положение з післядующим возвращением в нейтральное (среднее) положение для виключення.

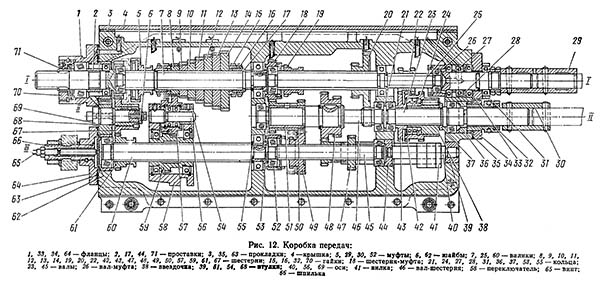

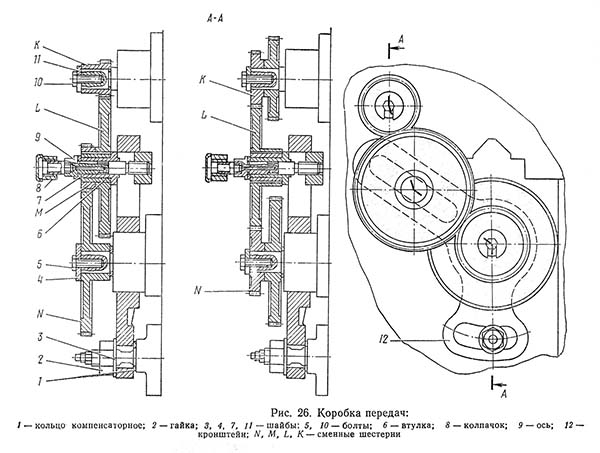

Коробка передач (сменные шестерни, гітара) токарно-гвинторізного верстата 1К625Д

Коробка передач служит для передачи руху от выходного вала передньої бабки к приводному валу коробки подач.

Для получения подачі і нарізання метрической і дюймовой різьб устанавливаются шестерни основного набора з передаточным отношением 42/95*95/50, для нарізання модульной или питчевой різьб — 64/95*95/97 і для нарізання дюймовой різьби з шагом 19 ниток на 1" — 64/95*95/50

Трехкулачковый самоцентрирующийся патрон соединяется со шпинделем при помощи переходного фланца 5 (рис. 25).

При установці фланец 5 патрона центрируется на наружном конусе шпинделя 2, четыре шпильки 6 свободно проходят через отверстия фланца шпинделя і замкового кольца 7, затем замковое кольцо поворачивают і посредством равномерного перекрестного затягивания гаек 8 достигается беззазорное прилегание торца фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску фланца 5 і притягивается к нему гвинтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажиму і безопасности роботи следует строго придерживаться требований, изложенных в паспорте патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осуществляется вышеуказанным способом.

Поводковый і четырехкулачковый патроны крепятся непосредственно на шпинделе без переходного фланца.

За отдельную плату со верстатом могут быть поставлены люнеты: подвижный з диаметрами установки 20... 110 мм і нерухомий з диаметрами установки 30... 160 мм.

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обробки отверстий, ось которых совпадает з осью шпинделя (например, сверла, зенкеры, развертки і т. п.).

Держатель центрового инструмента применяется при обработке отверстий з ручной і механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань і зажимают гвинтами.

В цилиндрическое отверстие держателя вставляется втулка 2 з коническим отверстием для инструмента і стопорится винтом 3.

Совмещение оси режущего инструмента з осью шпинделя осуществляется переміщенням поперечных салазок суппорта до совпадения з риской на каретке.

Коррекция положения оси режущего инструмента производится рукояткой переміщення поперечных салазок.

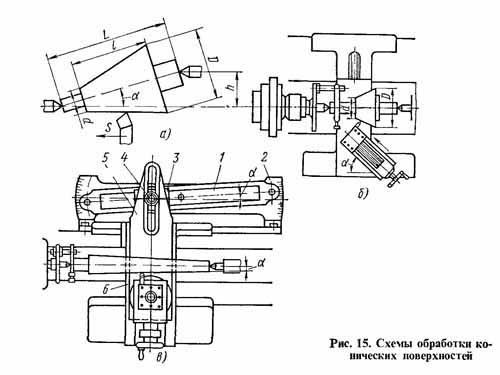

Первый способ заключается в том, что корпус задньої бабки смещают в поперечном направлении на величину h (рис. 15,а). Вследствие етого ось заготовки образует определенный угол ос з осью центров, а різець при своем движении обтачивает коническую поверхность. Из схем видно, что

h = Lsin α;

tg α = (D - d) / 2l (12)

Решая совместно оба уравнения, получим

h = L (D - d) / 2l cos α.

Схема обробки конических поверхностей (рис. 15)

Для изготовления точных конусов етот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ (рис. 15,6) заключается в том, что резцовые салазки поворачивают на угол а, определяемый рівнянням (12). Данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных пристосувань з копировальной линейкой 1, укрепленной на задньої стороне станины на кронштейнах 2 (рис. 15,в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 і кронштейн 5 з поперечными салазками 6 суппорта. Винт поперечної подачі салазок разобщен з гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по нерухомою линейке 1, созагальна одновременно поперечное смещение салазкам 6 суппорта. В результате двух движений різець образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого рівнянням (12). Этот способ обеспечивает получение точных конусов любой длины.

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то різець будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность.

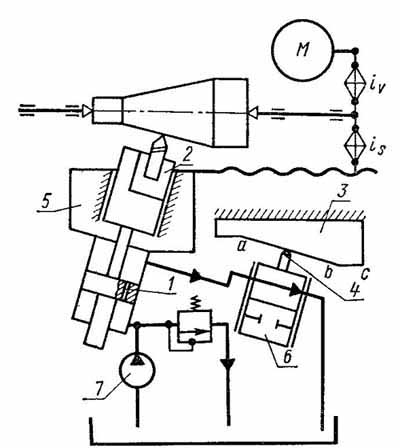

Схема гідрокопіювального суппорта (рис. 16)

Для обробки фасонных і ступенчатых валов токарные верстати иногда оснащают гідравлическими копировальными суппортами, которые располагают чаще всего на задньої стороне суппорта верстата. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя верстата, в которых і перемещается копіювальний суппорт. На рис. 16 показана принципова схема, поясняющая работу гідравлічного копіювального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный з продольным суппортом 5, на котором находится поперечний супорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 1 в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 і на слив. Следящий золотник конструктивно связан з суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При етом положении щупа масло через золотник 6 поступает на слив, а поперечний супорт 2 вследствие разности давлений в нижней і в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке bc, он под действием копира утапливается, преодолевая сопротивление пружины. При етом слив масла из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемещаться супорт 2 вниз.

На практике встречаются самые различные моделі токарных і токарно-винторезных верстатів, от настольных до тяжелых, з широким диапазоном размеров. Наибольший диаметр обробки на отечественных верстатах колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм

| Наименование параметра | 1К62Д | 1К62ДГ | 1К625Д | 1К625ДГ |

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 435 | 435 | 500 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 224 | 224 | 290 | 290 |

| Наибольший диаметр заготовки над выемкой, мм | - | 630 | - | 700 |

| Наибольшая длина заготовки (РМЦ), мм | 1000,1500 | 1000,1500 | 1000,1500 2000 |

1000,1500 2000 |

| Наибольшая масса заготовки в патроне, кг | 200 | 200 | 300 | 300 |

| Наибольшая масса заготовки в центрах, кг | 900 | 900 | 1300 | 1300 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 55 | 55 | 55 | 55 |

| Наибольший диаметр прутка, мм | ||||

| Число ступеней частот прямого обертання шпинделя | 23 | 23 | 23 | 23 |

| Частота прямого обертання шпинделя, об/мин | 12,5..2000 | 12,5..2000 | 12,5..2000 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 12 | 12 | 12 | 12 |

| Частота обратного обертання шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | 6К |

| Наибольший крутящий момент, кНм | 2 | 2 | 2 | 2 |

| Подачи | ||||

| Наибольшая длина ходу каретки, мм | 930,1430 | 930,1430 | 930,1430 1930 |

930,1430 1930 |

| Число ступеней продольных і поперечных подач | 42 | 42 | 42 | 42 |

| Пределы продольных подач, мм/об | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 |

| Пределы поперечных подач, мм/об | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4,5 | 4,5 | 4,5 | 4,5 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2,25 | 2,25 | 2,25 | 2,25 |

| Количество нарезаемых різьб метрических | 45 | 45 | 45 | 45 |

| Пределы шагов нарезаемых різьб метрических, мм | 0,5..192 | 0,5..192 | 0,5..192 | 0,5..192 |

| Количество нарезаемых різьб дюймовых | 28 | 28 | 28 | 28 |

| Пределы шагов нарезаемых різьб дюймовых, ниток на дюйм | 24..15/8 | 24..15/8 | 24..15/8 | 24..15/8 |

| Количество нарезаемых різьб модульных | 38 | 38 | 38 | 38 |

| Пределы шагов нарезаемых різьб модульных | 0,5..48 | 0,5..48 | 0,5..48 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 37 | 37 | 37 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 96..1 | 96..1 | 96..1 | 96..1 |

| Количество нарезаемых різьб архимедовой спирали | 5 | 5 | 5 | 5 |

| Пределы шагов нарезаемых різьб архимедовой спирали | 3/8",7/16" 8.10 |

3/8",7/16" 8.10 |

3/8",7/16" 8.10 |

3/8",7/16" 8.10 |

| Суппорт | ||||

| Цена деления лимба продольного переміщення, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Наибольшее перемещение салазок, мм | 140 | 140 | 140 | 140 |

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Задня бабка | ||||

| Цена деления лимба, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Размер внутреннего конуса пиноли | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 | 200 |

| Поперечное смещение корпуса задньої бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 3 | 3 | 3 | 3 |

| Мощность електродвигуна головного привода, кВт | 11 | 11 | 11 | 11 |

| Частота обертання, об/мин | 1500 | 1500 | 1500 | 1500 |

| Мощность електродвигуна быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 | 0,75 |

| Частота обертання, об/мин | 1500 | 1500 | 1500 | 1500 |

| Мощность електродвигуна насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Мощность всех електродвигателей, кВт | 11,87 | 11,87 | 11,87 | 11,87 |

| Габарити і масса верстата | ||||

| Габарити верстата при РМЦ=1000, мм | 2786 х 1200 х 1500 |

2786 х 1200 х 1500 |

2786 х 1221 х 1500 |

2786 х 1221 х 1500 |

| Масса верстата при РМЦ=1000, кг | 3080 | 3080 | 3120 | 3120 |

1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать