Токарно-гвинторізні універсальні верстати ТВ-250 вироблялися Челябінський Верстатобудівний завод №78 імені Серго Орджонікідзе, ФНВЦ "Станкомаш" , заснований у 1935 році.

Продукція, що виробляється: верстати токарно-гвинторізні: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактні токарні верстати ТВ-250.

Верстат токарно-гвинторізний ТВ-250 призначений для виконання різноманітних токарних робіт, у тому числі для нарізування різьблень: метричної та дюймової. Клас точності Н згідно з ГОСТ 8. Умови експлуатації УХЛ4, ТС4, ТВ4 за ГОСТ15150 залежно від замовлення-наряду.

Універсальний токарно-гвинторізний верстат ТВ-250 відноситься до малих верстатів і призначений для обробки заготовок невеликих розмірів:

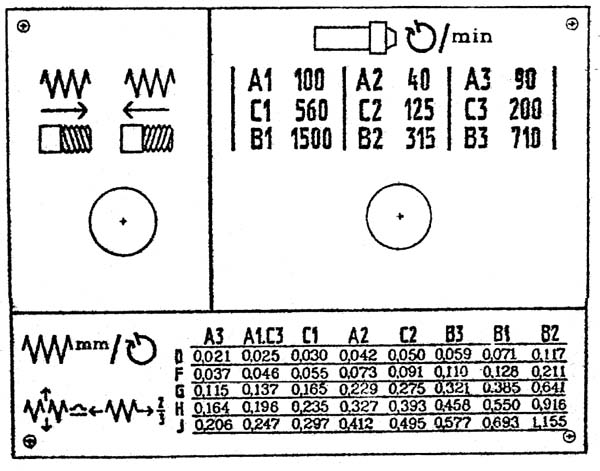

Шпиндель верстата ТВ-250 отримує 9 ступенів прямих і зворотних (40, 90, 100, 125, 200, 315, 560, 710, 1500 об/хв) частот обертання від коробки швидкостей передньої бабці.

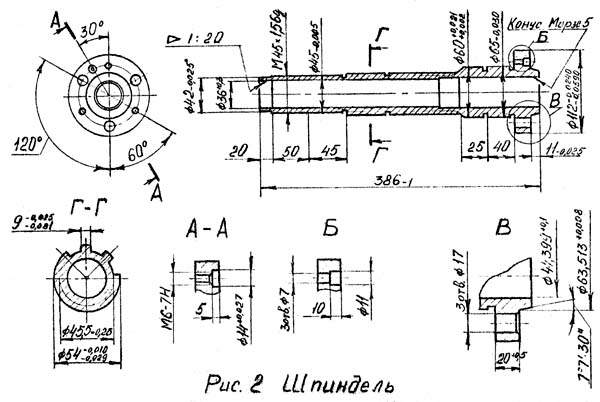

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу і фланці затискних пристроїв), DIN 55027, ISO 702-3-75 під поворотну шайбу, з коротким конусом, що центрує 1:4 (7°7′30″)

Коробка подач забезпечує нарізання метричного різьблення в діапазоні 0,021...1,155 мм.

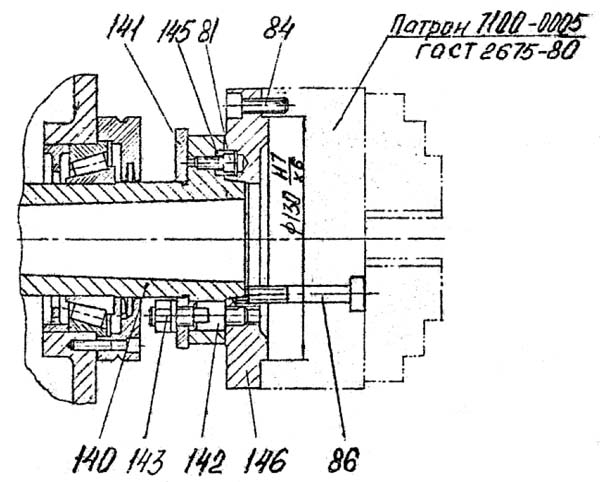

Кінець шпинделя токарного верстата ТВ-250

Шпиндель токарного верстата ТВ-250

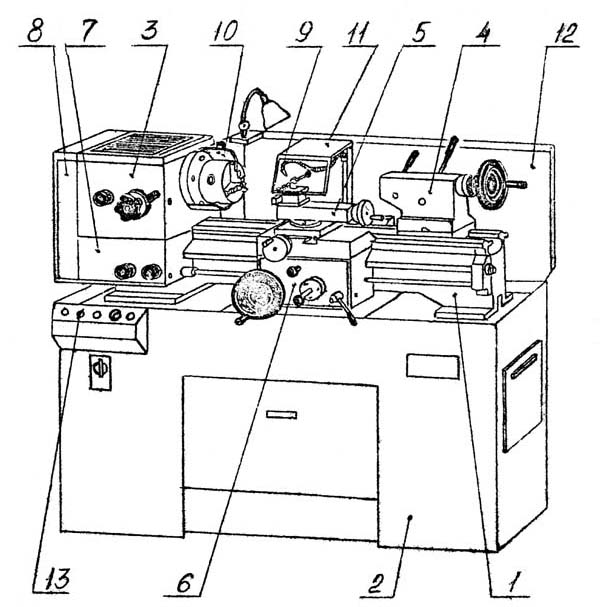

Фото токарно-гвинторізного верстата ТВ-250

Фото токарно-гвинторізного верстата ТВ-250. Дивитись у збільшеному масштабі

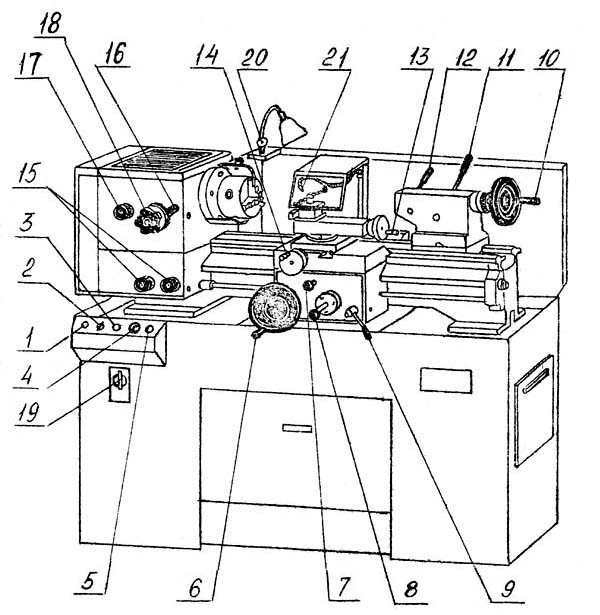

Фото токарно-гвинторізного верстата ТВ-250

Розташування складових частинин токарного верстата ТВ-250

Розташування органів керування токарно-гвинторізним верстатом ТВ-250

Кінематична схема токарно-гвинторізного верстата ТВ-250

Схема кінематична токарно-гвинторізного верстата ТВ-250. Дивитись у збільшеному масштабі

Панель передньої бабки токарного верстата ТВ-250

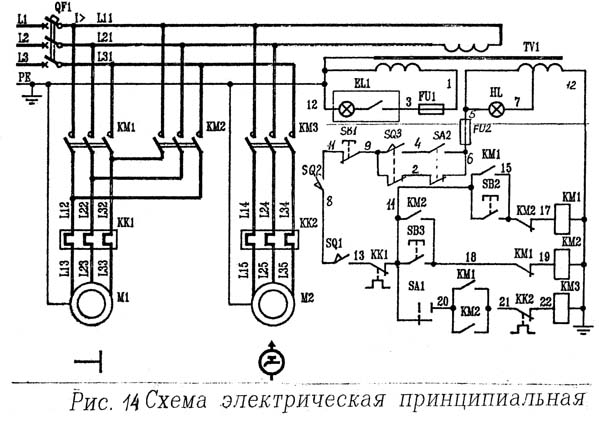

Електрична схема токарного верстата ТВ-250

Схема електрична токарно-гвинторізного верстата ТВ-250. Дивитись у збільшеному масштабі

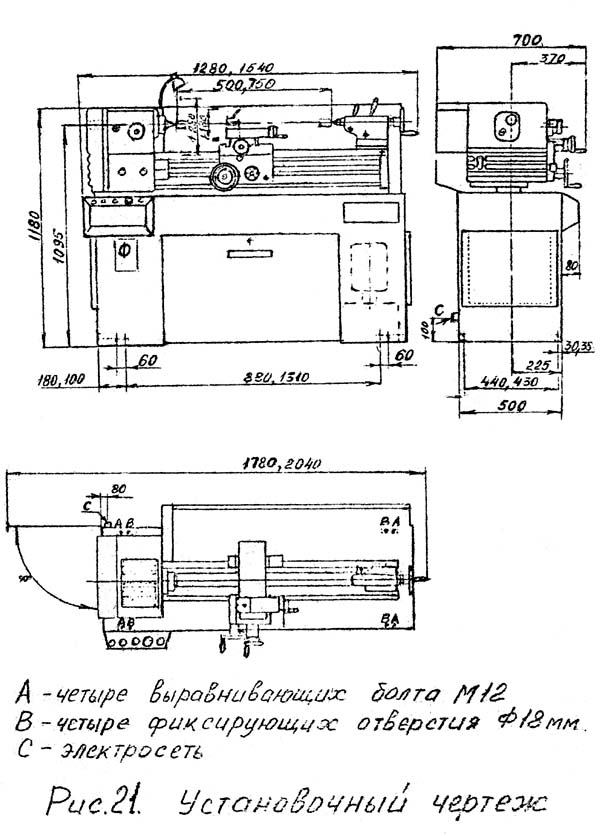

Настановне креслення токарного верстата ТВ-250

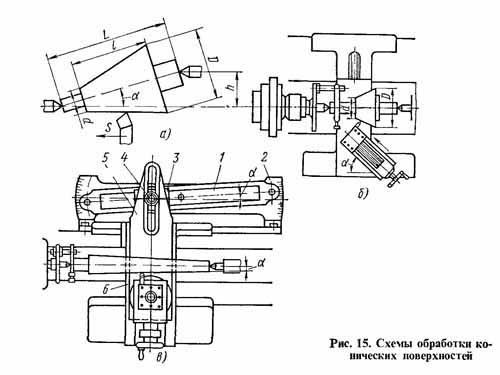

Обработка конических поверхностей на токарных верстатах производится тремя способами:

Первый способ заключается в том, что корпус задньої бабки смещают в поперечном направлении на величину h (рис. 15,а). Вследствие етого ось заготовки образует определенный угол ос з осью центров, а різець при своем движении обтачивает коническую поверхность. Из схем видно, что

h = Lsin α;

tg α = (D - d) / 2l (12)

Решая совместно оба уравнения, получим

h = L (D - d) / 2l cos α.

Схема обробки конических поверхностей (рис. 15)

Для изготовления точных конусов етот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ (рис. 15,6) заключается в том, что резцовые салазки поворачивают на угол а, определяемый рівнянням (12). Данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных пристосувань з копировальной линейкой 1, укрепленной на задньої стороне станины на кронштейнах 2 (рис. 15,в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 і кронштейн 5 з поперечными салазками 6 суппорта. Винт поперечної подачі салазок разобщен з гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по нерухомою линейке 1, созагальна одновременно поперечное смещение салазкам 6 суппорта. В результате двух движений різець образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого рівнянням (12). Этот способ обеспечивает получение точных конусов любой длины.

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то різець будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность.

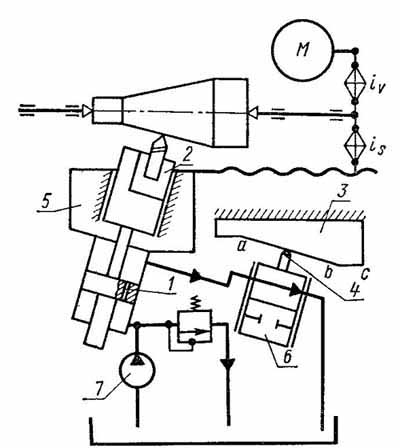

Схема гідрокопіювального суппорта (рис. 16)

Для обробки фасонных і ступенчатых валов токарные верстати иногда оснащают гідравлическими копировальными суппортами, которые располагают чаще всего на задньої стороне суппорта верстата. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя верстата, в которых і перемещается копіювальний суппорт. На рис. 16 показана принципова схема, поясняющая работу гідравлічного копіювального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный з продольным суппортом 5, на котором находится поперечний супорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 1 в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 і на слив. Следящий золотник конструктивно связан з суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При етом положении щупа масло через золотник 6 поступает на слив, а поперечний супорт 2 вследствие разности давлений в нижней і в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке bc, он под действием копира утапливается, преодолевая сопротивление пружины. При етом слив масла из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемещаться супорт 2 вниз.

На практике встречаются самые различные моделі токарных і токарно-винторезных верстатів, от настольных до тяжелых, з широким диапазоном размеров. Наибольший диаметр обробки на отечественных верстатах колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм

| Наименование параметра | ТВ-250 | |

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 280 | |

| Наибольший диаметр заготовки над суппортом, мм | 175 | |

| Наибольшая длина заготовки (РМЦ), мм | 500, 750 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 36 | |

| Наибольший диаметр прутка, мм | 34 | |

| Число ступеней частот прямого обертання шпинделя | 9 | |

| Частота прямого обертання шпинделя, об/мин | 40..1500 | |

| Число ступеней частот обратного обертання шпинделя | 9 | |

| Частота обратного обертання шпинделя, об/мин | 40..1500 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | |

| Кінець шпинделя по ГОСТ 12593-72 | 4 | |

| Суппорт. Подачи | ||

| Наибольшая продольная длина ходу каретки, мм | 500, 750 | |

| Наибольшая поперечная длина ходу каретки, мм | 150 | |

| Число ступеней продольных і поперечных подач | ||

| Пределы продольных подач, мм/об | ||

| Пределы поперечных подач, мм/об | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | |

| Количество нарезаемых різьб метрических | ||

| Пределы шагов нарезаемых різьб метрических, мм | ||

| Количество нарезаемых різьб дюймовых | ||

| Пределы шагов нарезаемых різьб дюймовых, ниток на дюйм | ||

| Резцовые салазки | ||

| Цена деления лимба резцовых салазок, мм | 0,05 | |

| Наибольшее перемещение салазок, мм | 92 | |

| Наибольший угол поворота резцовых салазок, мм | ±90° | |

| Задня бабка | ||

| Цена деления лимба, мм | 0,1 | |

| Размер внутреннего конуса пиноли | Морзе 3 | |

| Наибольшее перемещение пиноли, мм | 75 | |

| Поперечне зміщення корпусу задньої бабки, мм | ±5 | |

| Електроустаткування | ||

| Напруга мережі живлення, В | ~380 В | |

| Кількість електродвигунів на верстаті | 2 | |

| Потужність електродвигуна головного приводу, кВт | 1,5; 2,2 | |

| Потужність електродвигуна швидких переміщень (ходів), кВт | ні | |

| Потужність електродвигуна насоса охолодження, кВт | 0,12 | |

| Потужність електродвигуна гідростанції, кВт | ні | |

| Потужність всіх електродвигунів, кВт | ||

| Габарити та маса верстата | ||

| Габарити верстата, мм | 130 х 82 х 115 | |

| Маса верстата, кг | 520, 670 |