Виробник координатно-розточувального верстата 2421 Каунаський верстатобудівний завод ім. Дзержинського, Koordinate м. Каунас Литва.

Координатно-розточувальний одностоєчний верстат 2421 з оптичною системою відліку координат призначений для виконання чистових операцій в деталях масою до 150 кг, де потрібна особливо висока точність взаємного розташування отворів і поверхонь.

Розточувальний верстат 2421 - малогабаритний, відносно простий конструкції. У верстаті відсутня механічна подача столу, тільки ручна, і лише три подачі шпинделя.

Завдяки своєму конструктивному рішенню та широким технологічним можливостям верстати 2421 задовольняють вимогам обробки прецизійних деталей приладобудівної, годинної, радіотехнічної, а також інших галузей промисловості. Велика кількість приладдя та спеціальний різальний інструмент, якими комплектуються верстати, значно збільшують їх технологічні можливості.

На верстатах 2421 можна виконувати такі види робіт:

Велика кількість приладдя та спеціальний різальний інструмент, якими комплектується верстат, розширюють його технологічні можливості.

Верстат забезпечений простим поворотним столом, на якому можливі поділ кола на задані кути та обробка отворів, розташованих по колу.

Верстат 2421 забезпечує точність і нормальну роботу при температурі в приміщенні 20±1 °З відносної вологості не більше 55%.

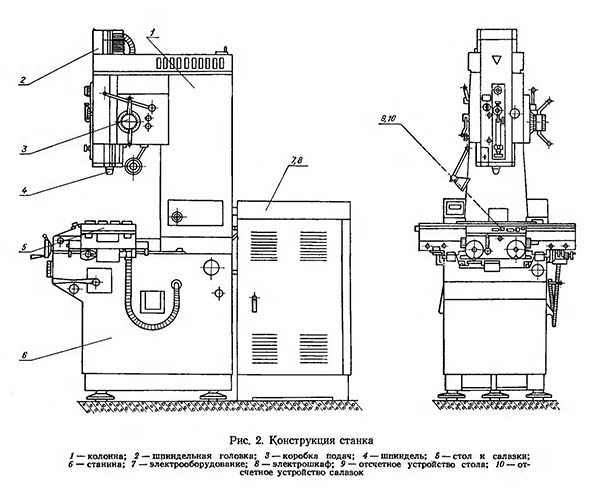

Верстат 2421 складається з наступних основних вузлів:

На твердій станині закріплена колона верстата, по направляючих якої переміщується шпиндельна головка.

Санки розташовані на двох горизонтальних і одній вертикальній направляючі станини, а стіл - на двох горизонтальних і одній вертикальній направляючих санок.

Електродвигун головного приводу встановлений в електрошафі.

Коробка подач розташована у колоні. Для здійснення подачі шпинделя та ручного переміщення шпиндельної головки на останній встановлені дві проміжні рейки.

При такому компонуванні розточувальної групи шпиндельна головка розвантажена від осьових зусиль, що виникають при різанні, значно зменшено її габарити по ширині, а також покращено технологічність та геометрію шпинделя.

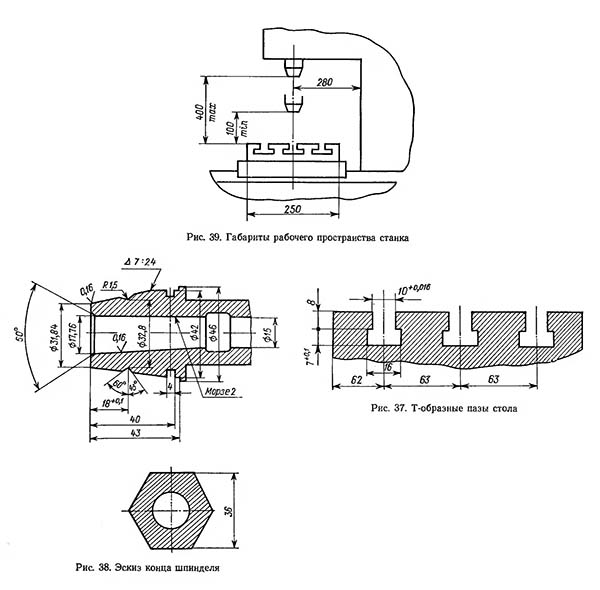

Габарит робочого простору верстата 2421

Габарит робочого простору координатно-розточувального верстата 2421. Дивитись у збільшеному масштабі

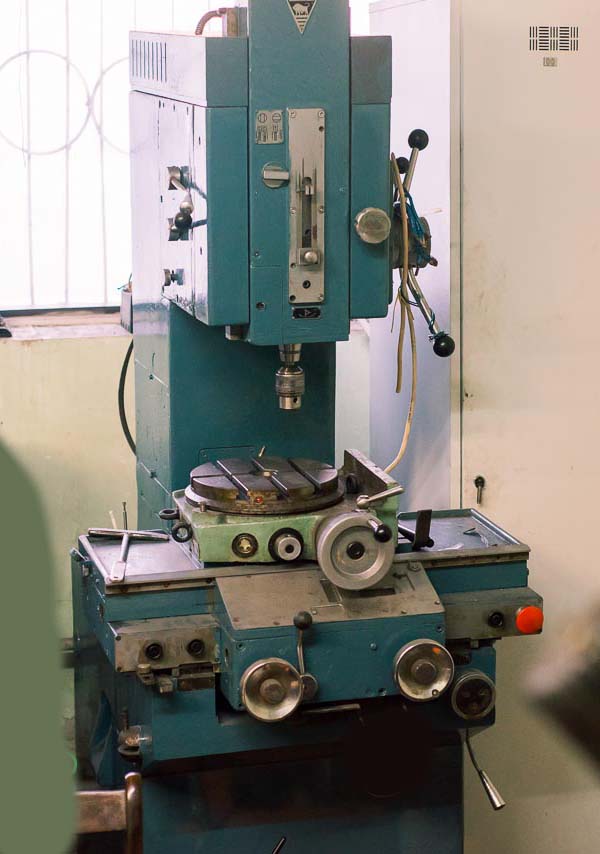

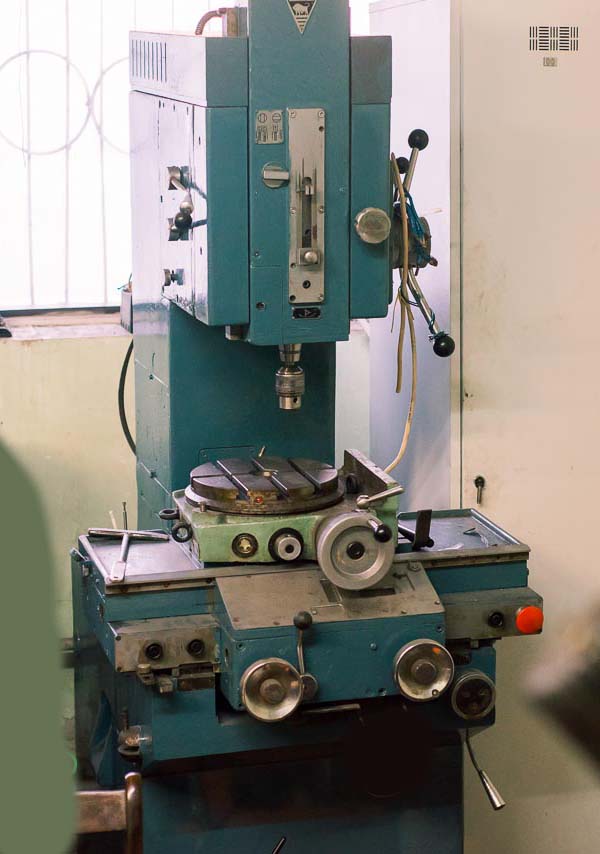

Фото координатно-розточувального верстата 2421

Фото координатно-розточувального верстата 2421

Фото координатно-розточувального верстата 2421

Розташування складових частинин верстата 2421

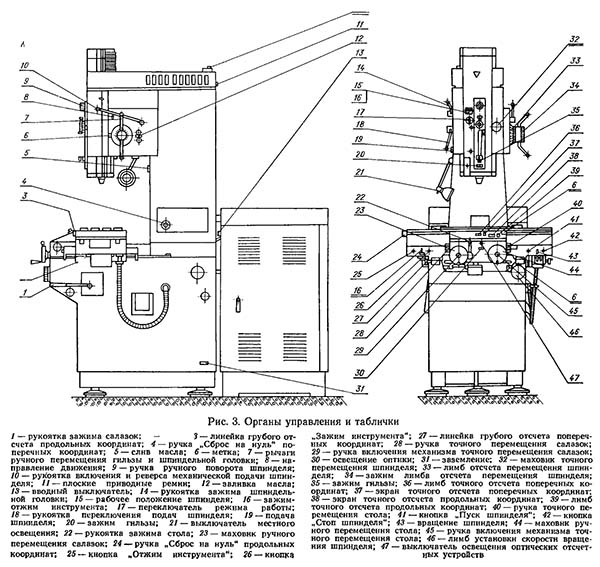

Розташування органів керування координатно-розточувальним верстатом 2421

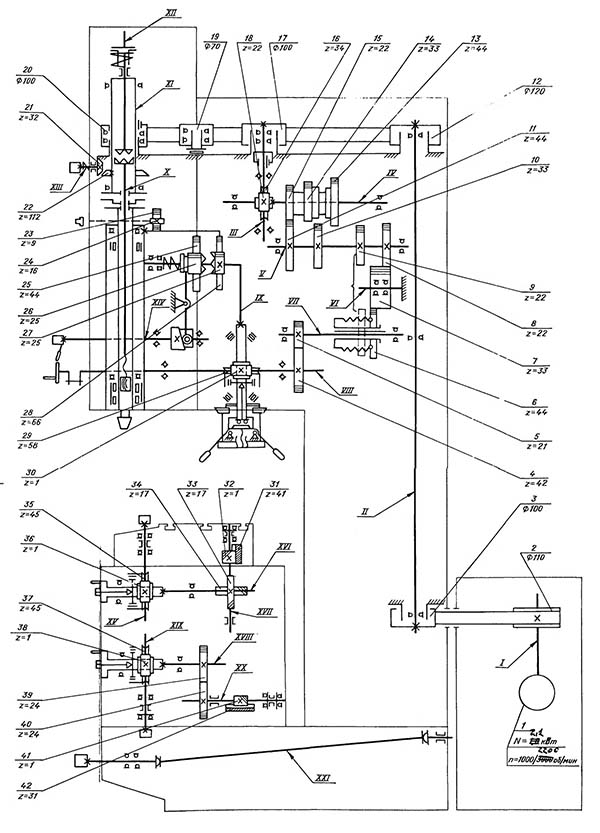

Кінематична схема координатно-розточувального верстата 2421

Кінематична схема координатно-розточувального верстата 2421. Дивитись у збільшеному масштабі

Шпиндель отримує обертання від електродвигуна постійного струму типу ПБС-33 через дві ремінні передачі та проміжний вал II (рис. 4).

За допомогою електроприводу здійснюється плавне регулювання частоти обертання електродвигуна в діапазоні від 100 до 2250 об/хв, що відповідає швидкості обертання шпинделя від 135 до 3000 об/хв.

Автоматичний затискач інструменту здійснюється за допомогою валу XII, на якому змонтовано муфту граничного моменту та кулачкову муфту, що з'єднує вали X і XII. При обертанні шпинделя зі швидкістю близько 120 об/хв на вал X нагвинчується спеціальна втулка, в яку вкручено хвостовик інструменту, і таким чином відбувається затискач інструменту.

Механізм коробки подач дозволяє здійснювати:

Рух обертання шпинделя передається від плоскочасної передачі через шків (d=100 м), вал III, черв'ячну пару 16, 18 і IV вал.

Три механічні подачі шпинделя (0,015; 0,03; 0,06 мм/об) здійснюються переміщенням блоку шестерень 13, 14, 15, які входять у зачеплення відповідно з шестернями 9, 10, 11 (див. рис. 3 і 4).

Увімкнення механической подачі шпинделя осуществляется при помощи двух рычагов 7 (см. рис. 3), которые передвигают клин. Последний, раздвигая специальное разжимное кольцо, защемляет червячное колесо 29, которое приводит во вращение вал IX і нерухомо сидящую на нем муфту-шестерню 27. Последняя передвигает шпиндель при помощи рейки 28. При нажатии рычагов в сторону колонны клин отводится, і разжимное кольцо освобождает червячное колесо 29. При повороте рычагов по часовий стрелке шпиндель поднимается, при повороте рычагов в обратном направлении — опускается.

Тонкая ручная подача шпинделя осуществляется следующим образом: следует отвести рычаги от колонны і при помощи маховика 32 вращать вал VIII, который через червячную пару 29, 30 приводит во вращение муфту-шестерню 27. Последняя передвигает рейку 28, а вместе з ней і шпиндель. При работе з ручной подачей шестерня 6 выводится из зацепления установкой рукоятки 10 в среднее положение.

Реверсирование подачі осуществляется также при помощи рукоятки 10 установкой її в одно из крайних положений. При етом шестерня 6 входит в зацепление непосредственно з шестерней 9 или через промежуточную шестерню 7 з шестерней 8 і изменяет направление обертання вала VII.

Перемещение шпиндельной головки осуществляется вручную після отжатая зажимов. При помощи рукоятки 14, сидящей на валу XIV, муфта-шестерня 26, которая находится в постоянном зацеплении з рейкой 25, закрепленной нерухомо на шпиндельной головке, соединяется з муфтой-шестерней 27. Перемещение шпиндельной головки производится рычагами 7 (см. рис. 3) через вал IX і муфты-шестерни 26, 27.

Ручное перемещение стола осуществляется при помощи маховика 44 (см. рис. 3), сидящего на валу XVI, шестерен 33, 34, гвинта 32 і винтовой рейки 31.

Точное ручное перемещение стола осуществляется при помощи ручки 40, сидящей на валу XV, червячной пары 35, 36, шестерен 33, 34, гвинта 32 і винтовой рейки 31. При точном перемещении стола необходимо при помощи ручки 45 і клинового механізма соединить червячное колесо 35 з валом XVI, а при грубом перемещении — разъединить.

Механізм переміщення салазок аналогичен механізму переміщення стола.

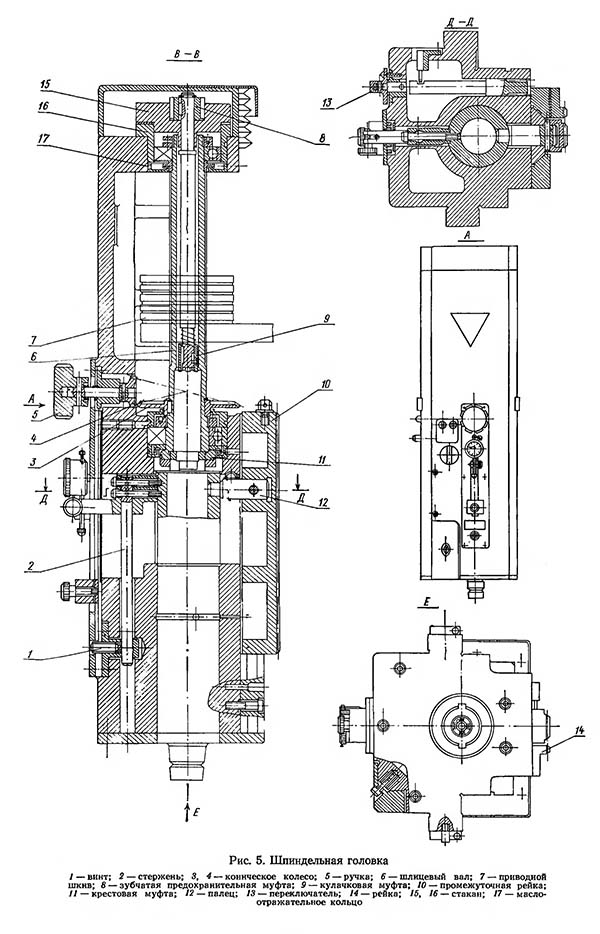

Шпиндельная головка координатно-расточного верстата 2421

Шпиндельная головка координатно-расточного верстата 2421. Дивитись у збільшеному масштабі

Шпиндельная головка представляет собой литую жесткую деталь з внутренними ребрами. Она включает в себя шлицевый вал 6 (рис. 5), расточный шпиндель (рис. 6), пристрій механического зажиму инструмента, механізм ручного проворота шпинделя, промежуточную рейку 10 (см. рис. 5) і механізм зажиму гильзы.

Шпиндель получает вращение от приводного шкива 7, смонтированного на отдельном кронштейне, который закреплен на колонне, через шлицевый вал 6 і крестовую муфту 11. Ручной проворот шпинделя осуществляется ручкой 5 при нажатии її до сцепления конических колес 4 і 3.

Перемещение гильзы шпинделя і головки осуществляется при помощи реечной пары і пальца 12, соединяющего рейку 10 з гильзой.

Автоматическое відключення подачі шпинделя в крайнем верхнем і нижнем положениях производится микровыключателем, установленным на направляющей рейки, і двумя кулачками, вставленными в рейку. Для ограничения максимального ручного переміщення шпинделя служит окно для пальца 12 в корпусе шпиндельной головки.

Ручное перемещение шпиндельной головки производят при помощи рычагов 7 (см. рис. 3) при отжатой головке. Механическое перемещение головки осуществляют включением механической подачі рукояткой 10.

Механізм зажиму инструмента состоит из стержня 1, шомпола 2 (см. рис. 6), кулачковой муфты 9. (см. рис. 5), зубчатой предохранительной муфты 8 і переключателя 13. Для зажиму инструмента необходимо переключатель 13 установить в положение „Зажим инструмента". После зажиму инструмента переключатель 13 следует установить в рабочее положение.

Механізм зажиму гильзы состоит из стержня 2 і гвинта 1. Керування зажимом производится вращением гвинта 1 специальным ключом.

Внимание! Не забывайте освободить гильзу шпинделя по окончании фрезерных работ.

Шпиндельная головка снабжена индикаторным пристрійм для точного измерения заданной глубины расточки

Підшипники шлицевого вала 6 смазываются смазкой „ЦИАТИМ-221".

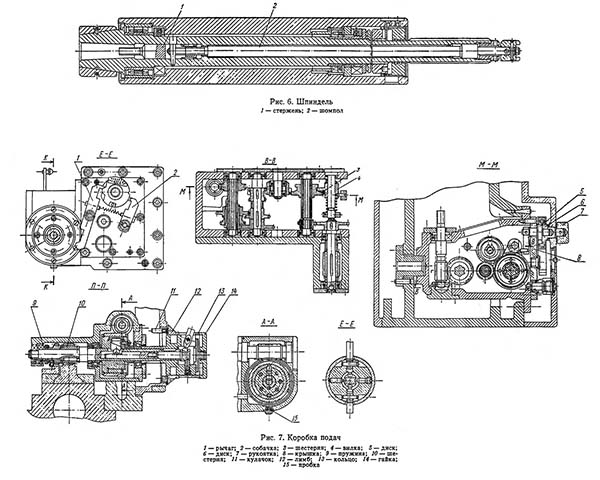

Коробка подач координатно-расточного верстата 2421

Коробка подач координатно-расточного верстата 2421. Дивитись у збільшеному масштабі

Коробка подач (рис. 7) вмонтирована в колонну. Она включает в себя механізмы механической подачі, реверса, переключения подач, пристрій для увімкнення і виключення механической подачі і ручного переміщення рейки, верньер для тонкой подачі гильзы, механізм виключення подачі на заданной глубине.

Увімкнення і реверсирование механической подачі шпинделя производится нажатием рукоятки 10 (см. рис. 3) вверх или вниз. Переключення подач шпинделя производится рукояткой 18, при помощи которой передвигается толкатель з вилкой, соединенной з блоком шестерен.

Увімкнення подачі осуществляется нажатием на рычаги 7 по направлению от колонны, вимкнення — нажатием рычагов в противоположном направлении. Ручное перемещение гильзы осуществляется вращением рычагов 7 в нужном направлении. Механізм виключення подачі на заданной глубине включает: кулачок 11 (см. рис. 7), который жестко связан з лимбом 12, определяющим положение шпинделя относительно шпиндельной головки, рычаг 1 выключателя, собачку 2 і два диска 5 і 6. Диск 5 связан з вилкой переключения шестерни 3, а диск 6 — з рукояткой увімкнення і реверсирования механической подачі шпинделя.

При сверлении или растачивании на заданную глубину лимб 12 устанавливают на заданную координату і зажимают гайкой 14 через кольцо 13. Включают механическую подачу шпинделя. На заданной глубине кулачок 11 давит на конец рычага 1, другой конец которого выходит из зацепления з дисками 5 і 6; при етом происходит мгновенное вимкнення из зацепления шестерни 3, а тем самым выключается і механическая подача шпинделя.

Лимб 12 показывает положение шпинделя относительно шпиндельной головки. Для определения нулевого положения шпиндель опускают вниз до упора. Лимб отжимают при помощи гайки 14, устанавливают перед риской индекса на нуль і зажимают гайкой 14.

Перемещение шпиндельной головки производят при отжатом зажиме. При етом включается зубчатая муфта, выполненная заодно з шестерней 10. Муфту в зацеплении держат пружины 9. При зажиме шпиндельной головки зубчатая муфта отключается.

Смазка всех шестерен картерная, підшипники смазываются разбрызгиванием. Экран указателя уровня масла выведен на правую сторону колонны.

В литой жесткой колонне (рис. 8) размещены коробка подач, механізм зажиму шпиндельной головки, грузовой противовес для уравновешивания гильзы со шпинделем, вал головного приводу верстата.

На верхней частини колонны закреплены шкивы головного приводу з натяжным пристрійм, а также кронштейн для крепления шкива обертання шпинделя. Натяжение ремня производят винтом 7 натяжного пристроя.

При перемещении рукоятки 11 вверх отжимают шпиндельную головку и, вращая рычаги 7 (см. рис. 3), перемещают рейку 14 (см. рис. 5), а вместе з ней і шпиндельную головку.

Грузовой противовес 14 (см. рис. 8) гильзы со шпинделем подвешен на велосипедной ланцюги і направляется стержнем 1.

Вал головного приводу 6 закреплен на двух опорах.

Механізм зажиму шпиндельной головки состоит из рукоятки 11, вала 12, игольчатых підшибників, посаженных ексцентрично на валу 12, штоков 16, рычагов 15, 13, 8 і пружин 17. Вращением гаек 18 изменяют величину сжатия пружин 17, і таким образом регулируют усилие зажиму шпиндельной головки.

Шпиндельная головка перемещается по прямоугольным направляющим. Прижим направляючих шпиндельной головки к колонне осуществляется подпружиненными підшипниками качения 2. Оси підшибників сидят в каретке 4, подпираемой пружиной 3.

В другой плоскости зазор между направляющими выбирается роликовым клином 10. Регулювання зазору производится гвинтами, расположенными вверху і внизу клина.

На колонне установлен ограничитель максимальных перемещений шпиндельной головки. Ограничитель выполнен в виде прорези в планке 9, по которой перемещается палец, установленный в шпиндельной головке.

Главный привід (рис. 11) з целью уменьшения вибраций і нагрева верстата размещен в електрошкафу, сзади станины. Привід состоит из електродвигуна постоянного тока ПБС-33, плиты, при помощи которой двигатель крепится к електрошкафу, приводного шкива і гвинта натяжения ремня.

Основанием верстата служит литая станина (рис. 9) коробчатой формы з внутренними ребрами жесткости. На задньої частини станины закреплена колонна. По двух плоским горизонтальным і одной плоской вертикальной направляющим станины на роликах, заключенных в сепараторы, перемещаются салазки. Направляющие качения залиты маслом на 2/3 высоты ролика і защищены стальными лентами 14. Средние направляющие защищены от попадания стружки подпружиненными козырьками.

На станине установлена рейка 6 для переміщення салазок. Рейка защищена телескопическими щитками.

Механізм зажиму салазок состоит из двух рычагов 4, пружин 3, вала 7, винтов 1, гаек 2 і рычага 9. Тормозная лента салазок зажата рычагами 4, на которые воздействуют пружины 3. При отжиме салазок усилие от рычага 9 передається на винты 1, которые воздействуют на нижние плечи рычагов 4, сжимают пружины 3 і освобождают тормозные ленты, прекрепленные к салазкам.

В станине смонтированы три виброизолирующие опори 13 для установки верстата по уровню, а также противовес 12 для уравновешивания шпиндельной головки. Направляющими для противовеса служат два стержня 11.

Стол передвигается по двум плоским горизонтальным і одной плоской вертикальной направляющим салазок на роликах, заключенных в сепараторы.

Прижим вертикальних направляючих стола к салазкам і салазок к станине осуществляется при помощи подпружиненных підшибників качения 9, в которые вставлены оси, сидящие на клиньях 4, подпираемых винтом 6 через пружину 5. Усилие прижима регулируют вращением гвинта 6.

Направляющие залиты маслом і защищены от засорения стружкой, концами стола і подпружиненными козырьками.

Механізм ручного переміщення стола (или салазок) включает в себя маховик 20, вал 23, две промежуточные шестерни 18, 19, винт 8 з винтовой рейкой 7.

Точная ручная установка стола (или салазок) осуществляется при помощи ручки 1 і винтовой пары 2, 3, увімкнення которой производят посредством гайки 21, штока 22, клина 25 і раздвижного кольца 24.

Механізм зажиму стола состоит из рукоятки 15, гвинта 14, рычага 11 і пружины 12. При зажиме стола , действие пружины 12 передається на рычаг 11, который сжимает ленту 10, прикрепленную к столу. Для отжима стола необходимо повернуть рукоятку 15 влево, при етом винт 14 через рычаг 11 сжимает пружину 12 і освобождает ленту 10. Усилие прижима регулируют вращением гвинта 13.

Грубый отсчет перемещений стола і салазок производят по линейкам, прикрепленным к салазкам і станине.

Для направления защитной ленты 16 направляючих станины в корпус салазок встроены ролики 17.

Схема оптики расточного верстата 2421

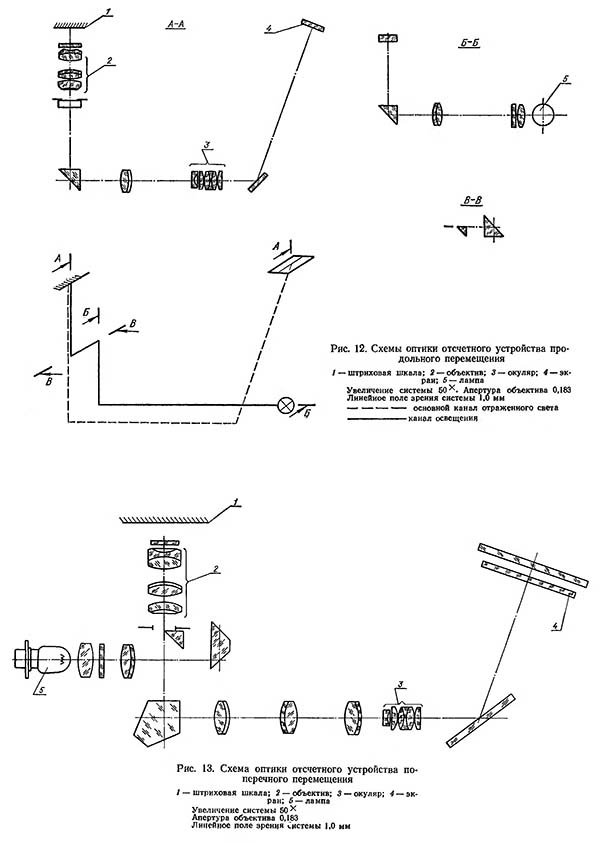

На рис. 12 і 13 показаны оптические схеми отсчетных устройств продольного і поперечного переміщення стола. Схеми идентичны, поетому ниже описывается только одна из них — схема продольного переміщення.

Опис роботи. Отсчет координатных перемещений стола верстата производится по высокоточным металлическим штриховым шкалам при помощи проекционных оптических устройств. Оптико-механическая система отсчета обеспечивает точность отсчета координатных перемещений стола до 0,001 мм.

На штриховой шкале продольного переміщення нанесено 320 миллиметровых делений, а на штриховой шкале поперечного переміщення — 200 миллиметровых делений.

Лампа осветителя 5 (см. рис. 12) через систему линз, призм і объектив 2 освещает зеркальную поверхность штриховой шкалы 1. Отраженный луч от зеркальной поверхности штриховой шкалы через объектив попадает в проекционный канал. Пройдя проекционный канал, изображение штриха окуляром 3 строится на матовой поверхности екрана 4, увеличенное в 50х.

Таким образом, миллиметровый интервал между двумя штрихами на штриховой шкале будет соответствовать на екране 50 мм.

На екранах отсчетных устройств нанесено одиннадцать биштрихов, которые делят 50-миллиметровый интервал на десять равных частин, соответствующих в действительности 0,1 мм на штриховой шкале.

Соответственно отсчет координатных перемещений з точностью 0,1 мм можно производить непосредственно по екранам. Экраны отсчетных устройств установлены подвижно і при вращении лимбов 1 і 2 (рис. 14) перемещаются в направлении, перпендикулярном изображению штриха. На отсчетных лимбах нанесено по 100 делений. При повороте отсчетного лимба от нулевого деления до сотого екран перемещается на 5 мм, т. е. на расстояние между двумя соседними биштрихами. Так как интервал между двумя соседними биштрихами соответствует в действительности 0,1 мм, то одно деление на лимбе будет соответствовать 0,1:100=0,001, т. е. 0,001 мм.

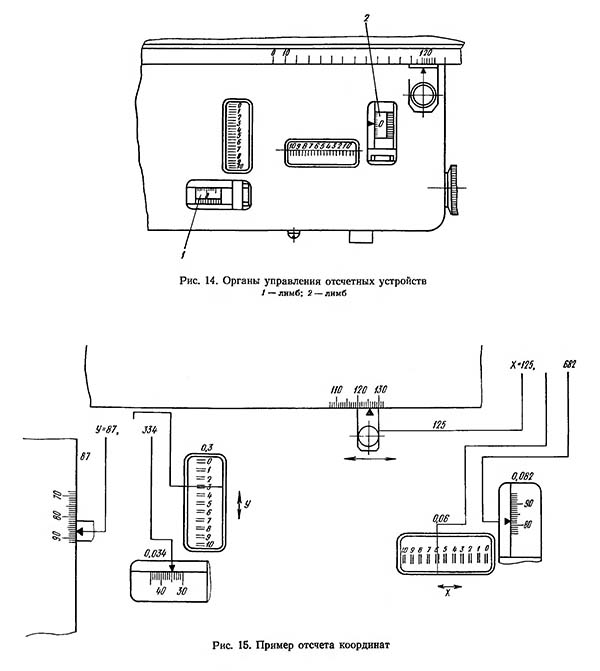

Пример отсчета координат координатно-расточного верстата 2421

Для отсчета целых миллиметровых перемещений з наружной стороны стола і салазок установлены металлические оцифрованные линейки грубого отсчета з подвижными индексами. На рис. 15 показан отсчет при Х= 125,682, У=87,334.

„Сброс на нуль" осуществляется механически, переміщенням штриховых шкал. Кнопка переміщення штриховой шкалы продольного переміщення находится на левой торцовой стороне стола под колпачком, а кнопка переміщення штриховой шкалы поперечного переміщення — справа на стенке колонны. Кнопки переміщення штриховых шкал имеют ограничители обертання.

Отсчетные пристроя верстата снабжены коррекционными пристроями, позволяющими компенсировать погрешности отсчета, возникающие от неточності переміщення направляючих стола і салазок.

Електросхема координатно-расточного верстата 2421

Електросхема координатно-расточного верстата 2421. Дивитись у збільшеному масштабі

| Наименование параметра | 2431 | 2421 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82Е | С | С |

| Наибольший диаметр сверления в стали 45, мм | 14,5 | 10 |

| Наибольший диаметр сверления в чугуне, мм | 12 | |

| Наибольший диаметр рассверливания, мм | 30 | |

| Наибольший диаметр растачивания, мм | 220 | 80 |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 | |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 50..575 | 100..400 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 |

| Стол | ||

| Рабочая поверхность стола, мм | 320 х 560 | 250 х 450 |

| Наибольшее продольное перемещение стола, мм | 400 | 320 |

| Наибольшее поперечное перемещение стола, мм | 250 | 200 |

| Наибольшая масса обрабатываемого вироби, кг | 300 | 150 |

| Число Т- образных пазов на столе | 5 | 3 |

| Количество подач стола | Б/С | - |

| Величина ускоренного переміщення стола, мм/мин | 2000 | - |

| Пределы рабочих подач при фрезеровании, мм/мин | 1..1200 | - |

| Цена деления оптического отсчетного пристроя, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,002 | 0,002 |

| Шпиндель | ||

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя ручное, мм | 125 | 100 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя механическое, мм | 125 | 100 |

| Диаметр передньої опори шпинделя, мм | 60 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 400 | 200 |

| Скорость переміщення шпиндельной бабки (головки), мм/мин | 1200 | - |

| Количество швидкостей шпинделя | Б/С | Б/С |

| Частота обертання шпинделя, об/мин | 10..3000 | 135..3000 |

| Количество подач шпинделя | 6 | 3 |

| Внутренний конус шпинделя | Морзе 2 | |

| Наибольший конус закрепляемого инструмента | Морзе 2 | |

| Закрепление шпиндельной коробки на направляючих | ручное | ручное |

| Предохранение от перегрузки механізма подач | ||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,015; 0,03; 0,06 |

| Максимальный момент на шпинделе, Н*м | 52 | 90 |

| Привод | ||

| Количество електродвигателей на станке | 4 | 1 |

| Електродвигун приводу головного руху, кВт (об/мин) | 1,9 (1060), =220В | 2,1 (2200) |

| Привід переміщення стола, кВт | 0,18 (1000), =36В | - |

| Привід переміщення салазок. Мощность, кВт (об/мин) | 0,18 (1000), =36В | - |

| Привід переміщення шпиндельной головки. Мощность, кВт (об/мин) | 0,55 (3000) | - |

| Привід зажиму отжима стола, кВт | - | |

| Привід зажиму отжима салазок, кВт | - | |

| Электронасос охлаждающей жидкости Тип | ПА-22 | - |

| Габарит верстата | ||

| Габарити верстата, включая ход стола і салазок, мм | 2360 х 1900 х 1580 | 1890 х 1220 х 2220 |

| Масса верстата, кг | 2500 | 1885 |

Загальновідомо, що людина може завжди дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.