Виробник координатно-розточувального верстата 2431СФ10 Каунаський верстатобудівний завод ім. Дзержинського, Koordinate м. Каунас Литва.

Координатно-розточувальний верстат 2431СФ10 з відліковим пристроєм цифрової індикації (УЦІ) призначений для виконання чистових операцій в деталях, що вимагають особливої точності взаємного розташування отворів, що обробляються, і поверхонь.

Завдяки своєму конструктивному рішенню та широким технологічним можливостям розточувальний верстат 2431СФ10 задовольняє вимогам обробки прецизійних деталей приладобудівної, годинної, радіотехнічної, а також інших галузей промисловості. Велика кількість приладдя та спеціальний різальний інструмент, якими комплектуються верстати, значно збільшують їх технологічні можливості.

На верстатах 2431СФ10 можна виконувати такі види робіт:

По плоскій та V-подібній направляючих станини переміщуються санки (поперечні переміщення столу), а по плоскій і V-подібній направляючих санок переміщається стіл (подовжнє переміщення столу).

На станині закріплена колона, вертикальним напрямним якої за допомогою електромеханічного приводу, встановленого у верхній частинині колони, переміщується шпиндельна головка.

У шпиндельній головці змонтовані шпиндель із гільзою, коробка подач та коробка швидкостей.

Кліматичне виконання верстатів УХЛ, категорія розміщення 4.1 за ГОСТ 15150-69.

Загальні відомості про електроустаткування верстатів 2431СФ10 , технічні дані, опис електричних схем та принципу роботи, вказівки з експлуатації та інші відомості наведено в посібнику з експлуатації електрообладнання 0.32.00.00.070.0.0 РЕ1.

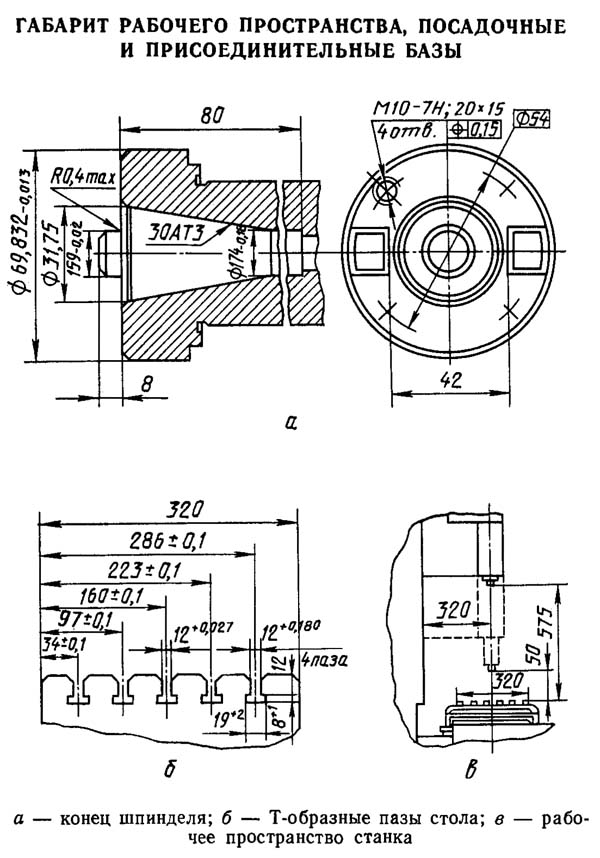

Габарит робочого простору розточувального верстата 2431сф10

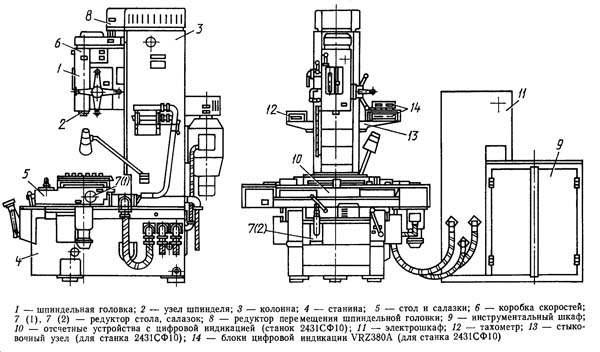

Фото координатно-розточувального верстата 2431сф10

Фото координатно-розточувального верстата 2431сф10

Фото координатно-розточувального верстата 2431сф10. Дивитись у збільшеному масштабі

Фото координатно-розточувального верстата 2431сф10

Фото координатно-розточувального верстата 2431сф10

Фото координатно-розточувального верстата 2431сф10

Розташування органів керування координатно-розточувальним верстатом 2431сф10

* Застосовується в верстаті 2431С

** Застосовується у верстаті 2431сф10

* Применяется в станке 2431С

** Применяется в станке 2431сф10

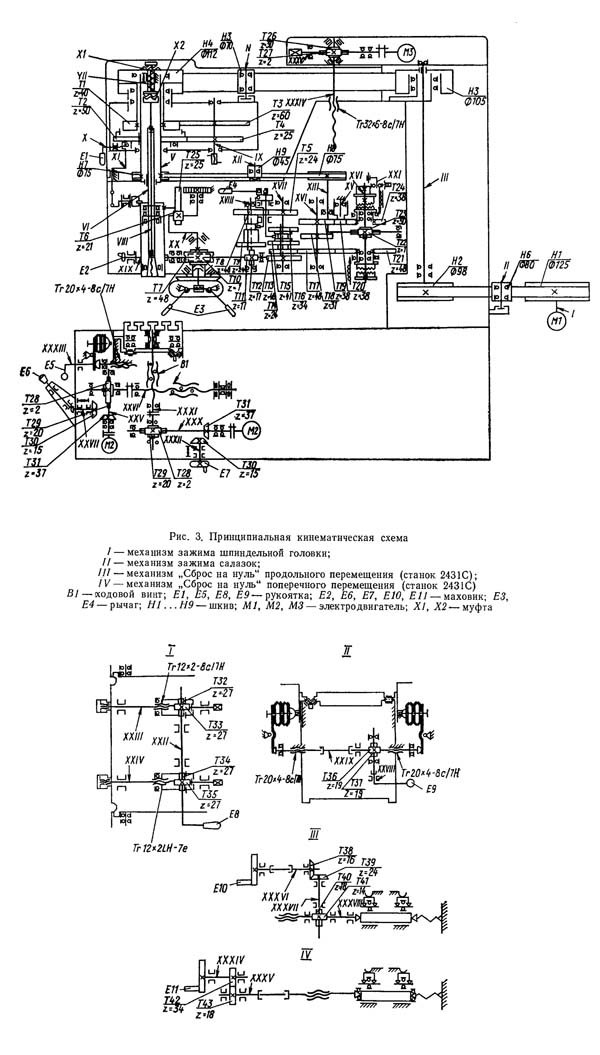

Кінематична схема координатно-расточного верстата 2431сф10

Кінематична схема координатно-расточного верстата 2431СФ10. Дивитись у збільшеному масштабі

Вращение шпинделя осуществляется от електродвигуна постоянного тока M1 (рис. 3) через шкивы H1, Н2, Н3 і шкив Н4, который совмещен з зубчатым колесом 77 коробки швидкостей. Шкивы Н5 і Н6 служат для натяжения ремня. Крутящий момент через коробку швидкостей передається двумя кинематическими цепями з передаточными отношениями 1:1 или 1:3.

Передача з передаточным отношением 1:1 осуществляется через зубчасті колеса 77 і Т2, а з передаточным отношением 1:3 — через зубчасті колеса Т1, ТЗ, Т4, Т2 на вал V. Переключення осуществляется вилкой, связанной з рычагом і рукояткой Е1, сидящей на валу X. Крутящий момент на вал VI шпинделя от коробки швидкостей передається через шлицевую муфту Х2.

Механическая подача шпинделя осуществляется от шкива Н7 через клиноременную передачу, шкив Н8, коробку передач, шестерню Т6 і рейку Т25. Шкив Н9 служит для натяжения ремня.

Увімкнення одной из шести подач осуществляется рычагом Е4. Грубая ручная подача шпинделя осуществляется з помощью рычага ЕЗ і реечной передачи. Точная ручная подача шпинделя осуществляется з помощью маховика Е2 через червячную передачу 77, Т10 і реечную передачу. Перемещения стола і салазок осуществляются при помощи електродвигуна М2 через червячную передачу Т29, Т30 і ходовой винт В1. Изменение скорости подач стола или салазок производится изменением частоти обертання електродвигуна. Ручное перемещение стола осуществляется з помощью маховика Е7 через коническую пару Т30, Т31 і винт В1.

Ручное перемещение салазок осуществляется з помощью маховика Е6 через коническую пару Т30, Т31 і винт В1.

Зажим стола осуществляется рукояткой Е5.

Зажим шпиндельной головки осуществляется з помощью рукоятки Е8, винтовых пар Т35, Т34, ТЗЗ, Т32 і тяг з резьбой.

Полуавтоматический зажим инструмента осуществляется от головного приводу через две ременные передачи, шкив Н4, муфту предельного момента XI, вал VII, соединительную муфту Х2 і вал VIII, имеющий на кінці резьбу.

Зажим салазок осуществляется з помощью рукоятки Е9, через винтовую пару Т36, Т37 і вал XXIX з резьбой з обоих концов.

Подъем шпиндельной головки осуществляется двигателем М3 через вал XXXV, червячную пару Т26, Т27 і винт XXXIV.

В станке 2431С: „сброс на нуль" продольного переміщення осуществляется з помощью маховика Е11 через коническую пару Т38, Т39, винтовую пару Т40, Т41 і вал-винт XXXVIII; „сброс на нуль" поперечного переміщення осуществляется з помощью маховика Е11 через зубчатую пару Т42, Т43 і вал-винт XXXV. .

Список і характеристики зубчатых механізмов приведены в табл. 4.

В передньої частини шпиндельной головки размещен узел шпинделя, который состоит из следующих основних частин (рис. 4): шпинделя 1, шпиндельной гильзы 2, затяжного гвинта 3, используемого для крепления инструмента. Вращательное рух передається от коробки швидкостей при помощи шлицевого соединения. Вертикальное перемещение гильзы шпинделя осуществляется от рейки через кронштейн, в котором фиксируется стакан пиноли. Инструмент затягивается в конусе шпинделя при помощи затяжного гвинта, вращательное рух которому передається через полумуфту 5 от механізма зажиму инструмента, размещенного в коробке швидкостей.

Шпиндельная головка включает в себя шестиступенчатую реверсивную коробку подач шпинделя, механізм зажиму шпиндельной головки, механізм переключения подач, механізм ручного переміщення шпинделя, верньер для точной ручной подачі шпинделя і рейку переміщення шпинделя з кронштейном і направляющими.

Крутящий момент для осуществления подачі шпинделя передається от коробки швидкостей через клиноременную передачу к коробке подач, которая представляет собой шестиступенчатый зубчатый редуктор з двумя зубчатыми електромагнитными муфтами для осуществления реверса і виключення подачі шпинделя на заданной глубине.

На валу 19 (рис. 5) размещен маховик 19 (см. рис. 1) точной ручной подачі. На выходном валу коробки подач размещены шестерня 1 (см. рис. 5), передающая рух на рейку 3, а также механізм увімкнення ручной подачі з рычагами переміщення 18 (см. рис. 1) і спиральная пружина для уравновешивания шпинделя. Пружина отрегулирована так, что при включенном ручном перемещении в свободном состоянии шпиндель не опускается вниз.

Увімкнення одной из шести подач шпинделя осуществляется рычагом 18 (см. рис. 5), который через промежуточные штанги при помощи вилок перемещает блоки шестерен.

Зажим шпиндельной головки осуществляется рычагом 20 (см. рис. 1) через две винтовые пары 13 (см. рис. 5) і штанги, которые входят в специальные пазы колонны. Колодка 10 ограничителя ходу гильзы крепится к передньої плоскости шпиндельной головки. Ограничитель ходу связан через рычаг со штангой 7 (рис. 6) коробки швидкостей. Поворотом рукоятки 8 перемещаются шестерни коробки швидкостей, одновременно меняется положение ограничителя. При включенной одной из двух передач коробки швидкостей ограничитель поворачивается і упор 9 (см. рис. 5) не попадает в паз, не позволяя шпинделю перемещаться в крайнее верхнее положение, т. е. положение смены инструмента. При нейтральном положении коробки швидкостей упор попадает в паз, что позволяет шпинделю переместиться в положение смены инструмента, при котором полумуфта 5 шпинделя (см. рис. 4) входит в зацепление з полумуфтой коробки швидкостей. Для предотобертання проворачивания шпинделя при зажиме инструмента пальцы 8 (см. рис. 5) входят в зацепление со шкивом коробки швидкостей.

Нижним ограничителем максимального ручного переміщення служит пластина 2. На нижнем торце корпуса крепится кольцо 6 для зажиму шпинделя при выполнении фрезерных работ. Четыре каретки 15, размещенные в специальных пазах, служат для осуществления прижима шпиндельной головки к колонне. Сила прижима регулируется гвинтами 14.

В конструкції шпиндельной головки предусмотрена возможность извлечения шпинделя без существенной разборки. Для етого надо отвинтить стопорный винт 5, повернуть гильзу на 90° і вынуть гильзу со шпинделем. Сборка осуществляется в обратном порядке.

Для змазки коробки передач і ходового гвинта переміщення шпиндельной головки предусмотрен плунжерный масляный насос 17, размещенный под крышкой коробки подач, который приводится в действие кулачком 16.

Под передним колпаком шпиндельной головки смонтированы: микропереключатель ограничения переміщення шпинделя; микропереключатель для виключення подачі на заданной глубине; микропереключатель положения смены инструмента.

Внимание! Переключення подач осуществляется только при вращающемся шпинделе і включенном реверсе.

После окончания фрезерных работ не забудьте освободить гильзу шпинделя.

Колонна представляет собой коробчатую отливку з призматическими направляющими ковзання, между которыми смонтирован узел вертикального шлицевого вала со шкивом. Там же размещена нижняя регулируемая жесткая опора, кінцівые микровыключатели, защита направляючих.

Под защитным кожухом на верху колонны установлен електродвигатель з редуктором і винтом переміщення шпиндельной головки. На задньої стенке крепится електродвигатель головного приводу со шкивом і механізмом натяжения ремня.

Коробка швидкостей размещена на шпиндельной головке над шпинделем і представляет собой двухступенчатый редуктор з одной шестерней, перемещаемой при помощи вилки.

В верхней частини коробки размещен шкив з кулачковой муфтой предельного момента зажиму инструмента. При зажиме инструмента полумуфта шпинделя входит в зацепление з полумуфтой 1 (рис. 6), вращение от шкива 2 передається на затяжной винт шпинделя і инструмент затягивается. Зацепление шпинделя з полумуфтой 1 возможно только при нейтральном положении коробки швидкостей. При достижении определенного момента срабатывает муфта 3. При зажиме і разжиме инструмента двигатель головного приводу вращается на установленной малой частоте.

На коробке швидкостей крепится шкив 9 для нажатия ремня головного привода.

Редуктор размещен на плите, которая крепится на колонне. Он состоит из корпуса 3 (рис. 7), червяка 1 і гвинта 2 з гайкой, которая крепится гвинтами к шпиндельной головке.

Основанием верстата служит литая станина коробчатой формы з внутренними ребрами жесткости. На станине крепится колонна. По двум направляющим станины (одной плоской і одной V-образной) на роликах, заключенных в сепараторы, перемещаются салазки. Направляющие качения залиты маслом, защищены стальными лентами.

Для переміщення салазок на станине установлена винтовая пара качения 1 (рис. 8) з редуктором 5 і електродвигуном постоянного тока 6. Винтовая пара качения защищена щитками. Для ручного поперечного переміщення салазок служит маховик 5.

В крайних положениях салазок происходит автоматическое відключення двигуна з помощью конечных выключателей.

По двум верхним направляющим салазок (одной плоской і одной V-образной) при помощи ходового гвинта качения перемещается стол верстата (рис.9).

Внутри салазок размещены:

В крайних положениях стола происходит автоматическое відключення електродвигуна. Скорость переміщення стола устанавливается при помощи ручки 39 (см. рис. 1).

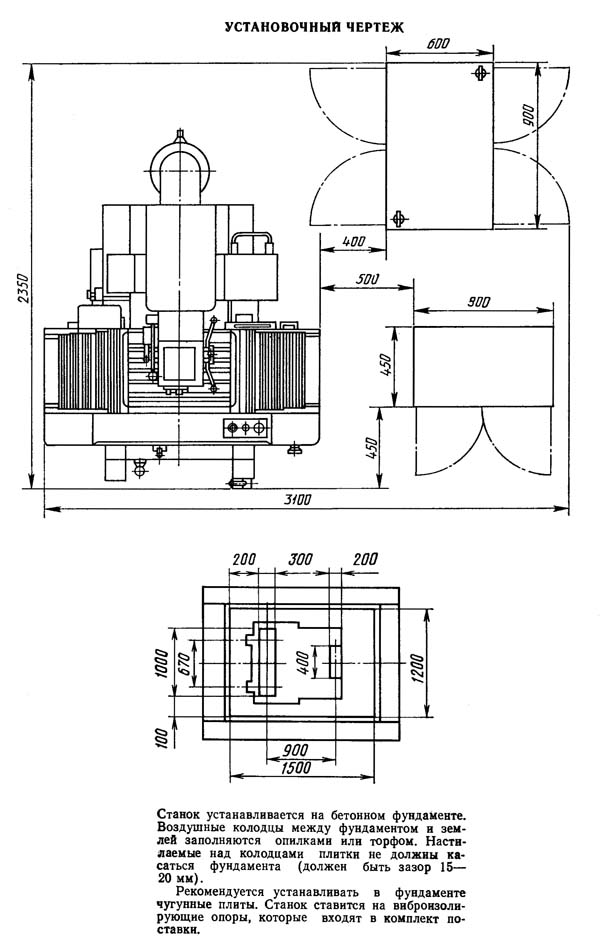

Настановне креслення координатно-расточного верстата 2431сф10

| Наименование параметра | 2431 | 2431СФ10 | 2а430 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82Е | С | С | А |

| Наибольший диаметр сверления в стали 45, мм | 14,5 | 14,5 | 16 |

| Наибольший диаметр рассверливания, мм | 30 | 30 | 60 |

| Наибольший диаметр растачивания, мм | 220 | 220 | |

| Наибольший диаметр фрезы при фрезеровании, мм | 63 | 63 | |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола, мм | 50..575 | 50..575 | 100..425 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 320 | 310 |

| Стол | |||

| Рабочая поверхность стола, мм | 320 х 560 | 320 х 560 | 180 х 560 |

| Наибольшее продольное перемещение стола, мм | 400 | 400 | 400 |

| Наибольшее поперечное перемещение стола, мм | 250 | 250 | 250 |

| Наибольшая масса обрабатываемого вироби, кг | 300 | 300 | 110 |

| Число Т- образных пазов на столе | 5 | 5 | 4 |

| Количество подач стола | Б/С | Б/С | 3 |

| Величина ускоренного переміщення стола, мм/мин | 2000 | 2000 | 1100 |

| Пределы рабочих подач при фрезеровании, мм/мин | 1..1200 | 1..1200 | 28..134 |

| Цена деления растровой сетки установки координат, мм | |||

| Цена деления лимбов продольного і поперечного переміщення, мм | 0,01 | ||

| Цена деления нониусов продольного і поперечного переміщення, мм | 0,001 | ||

| Цена деления оптического отсчетного пристроя верстата 2431с, мм | 0,001 | 0,001 | - |

| Дискретность отсчета блока УЦИ верстата 2431СФ10, мм | - | 0,001 | - |

| Точность установки координат, мм | 0,002 | 0,002 | |

| Шпиндель | |||

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя ручное, мм | 125 | 125 | 150 |

| Наибольшее вертикальное (ход) перемещение гильзы шпинделя механическое, мм | 125 | 125 | 145 |

| Диаметр передньої опори шпинделя, мм | 60 | 60 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное), мм | 400 | 400 | 175 |

| Скорость переміщення шпиндельной бабки (головки), мм/мин | 1200 | 1200 | - |

| Количество швидкостей шпинделя | Б/С | Б/С | 6 |

| Частота обертання шпинделя, об/мин | 10..3000 | 10..3000 | 145..2900 |

| Количество подач шпинделя | 6 | 6 | 6 |

| Внутренний конус шпинделя | |||

| Наибольший конус закрепляемого инструмента | Морзе 2 | ||

| Закрепление шпиндельной коробки на направляючих | ручное | ручное | |

| Предохранение от перегрузки механізма подач | |||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,02; 0,03; 0,05; 0,08; 0,12; 0,20 | 0,025..0,25 |

| Максимальный момент на шпинделе, Н*м | 52 | 52 | |

| Привод | |||

| Кількість електродвигунів на верстаті | 4 | 4 | 3 |

| Електродвигун приводу головного руху, кВт (об/хв) | 1,9 (1060), =220В | 1,9 (1060), =220В | 0,8; 1,8; 2,0 (700, 1400, 2800) |

| Привід переміщення столу, кВт | 0,18 (1000), =36В | 0,18 (1000), =36В | 0,27 (1400) |

| Привід переміщення санок. Потужність, кВт (про/хв) | 0,18 (1000), =36В | 0,18 (1000), =36В | - |

| Привід переміщення головки шпинделя. Потужність, кВт (про/хв) | 0,55 (3000) | 0,55 (3000) | - |

| Привід затискача віджиму столу, кВт | - | ||

| Привід затискання віджиму санчат, кВт | - | ||

| Електронасос охолоджувальної рідини | ПА-22 | ПА-22 | ПА-22 |

| Стендовий калібр | |||

| Габарити верстата, включаючи хід столу та санок, мм | 2360 х 1900 х 1580 | 2360 х 1900 х 1580 | 1340 х 1500 х 2025 |

| Маса верстата, кг | 2500 | 2500 | 2330 |

Загальновідомо, що людина може завжди дивитися на три речі: як горить вогонь, як тече вода і як працює інша людина.