Точильно-шліфувальний верстат моделі 3Б632 випускався підприємством: Мукачівський верстатобудівний завод ім. Кірова , Україна, Закарпатська область, з Кольчине.

Точильно-шліфувальний верстат із двома колами моделі моделі 3Б632В для ручного заточування та доведення алмазними колами різців з висотою державки до 50 мм при роботі як з охолодженням, так і всуху.

Верстат 3Б632В може бути використаний для заточування різців абразивними колами.

На верстаті виконуються такі роботи:

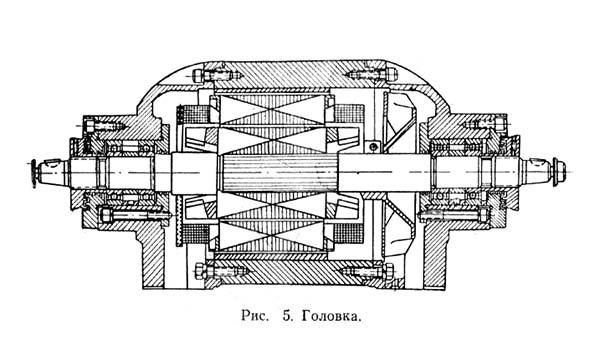

Шліфувальна головка точильно-шліфувального верстата 3Б632

Основна частинина верстата 3Б632В - головка (рис. 5), що представляє собою двошвидкісний електродвигун, вал якого є шпинделем верстата.

Статор, ротор і крильчатка вентилятора розміщені в корпусі, що складається з чавунних корпусів статора та двох кришок з розміщеними в них шарикопідшипниковими опорами.

Підшипникові опори є здвоєні радіально-упорні шарикопідшипники С36206.

Ущільнення здійснено із зовнішніх сторін осьовими лабіринтними ущільненнями, з внутрішніх сторін жировими канавками.

Як привід використаний вбудований двошвидкісний електродвигун.

Електродвигун охолоджується за рахунок циркуляції повітря в головці та станині, для чого опорні площини кришок головки мають вікна, що зв'язують внутрішні порожнини станини та головки.

Для кріплення захисних кожухів на кришках головки є дві цапфи.

Кріплення головки до станини виконано за допомогою шпильок.

Станіна є чавунним виливком з розміщеним у ній електрошафою.

У верхній опорній поверхні є два вікна, що з'єднують внутрішню порожнину станини з вікнами для охолодження електродвигуна головки.

На чотирьох припливах усередині станини укріплена панель із електрообладнанням. Доступ до електроустаткування дозволяє отвір у передній стінці, що герметично закривається дверцятами.

На передній стінці станини змонтований пульт керування з двома перемикачами числа обертів та реверсу.

Основні розміри точильно-шліфувального верстата 3Б632

Основні розміри точильно-шліфувального верстата 3Б632. Завантажити у збільшеному масштабі

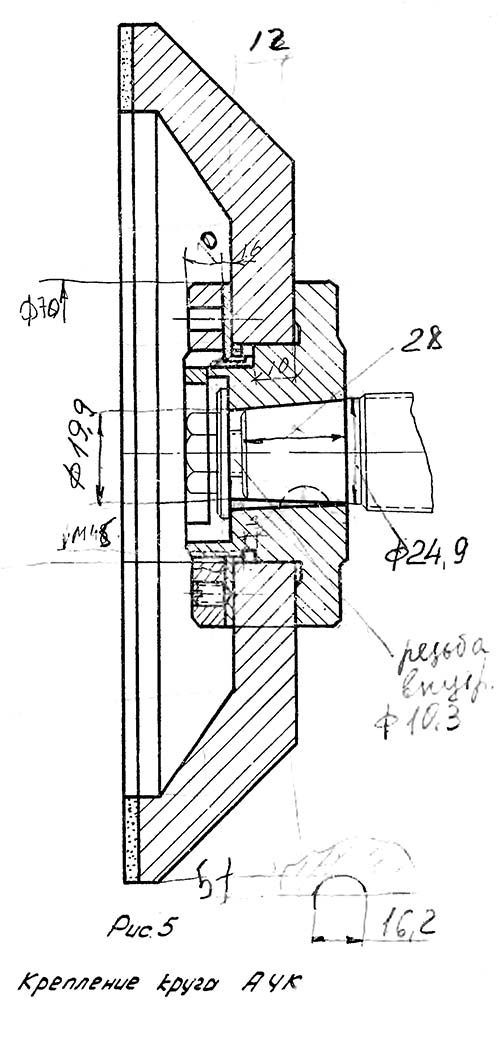

Кріплення алмазного чашкового кола АЧК на верстаті 3Б632

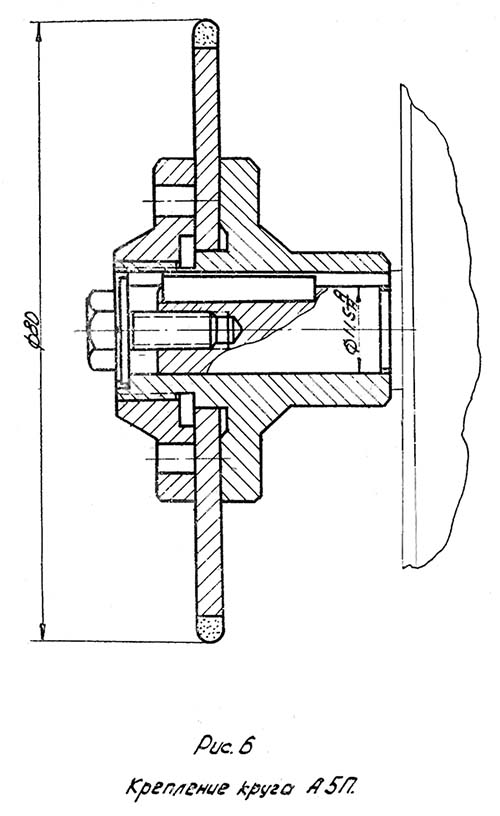

Кріплення алмазного кола А5П на верстаті 3Б632

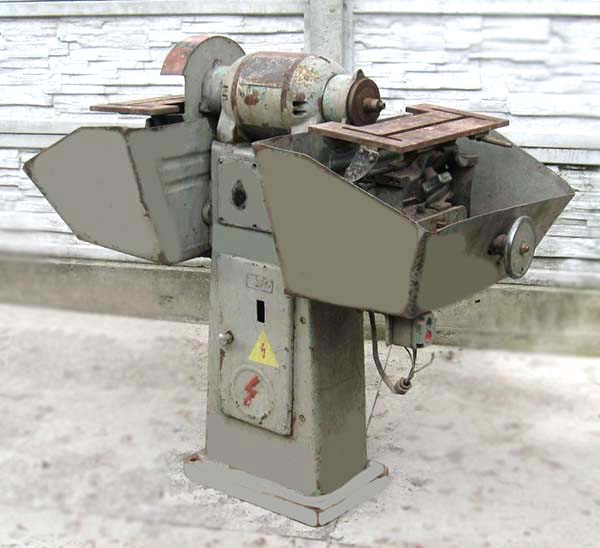

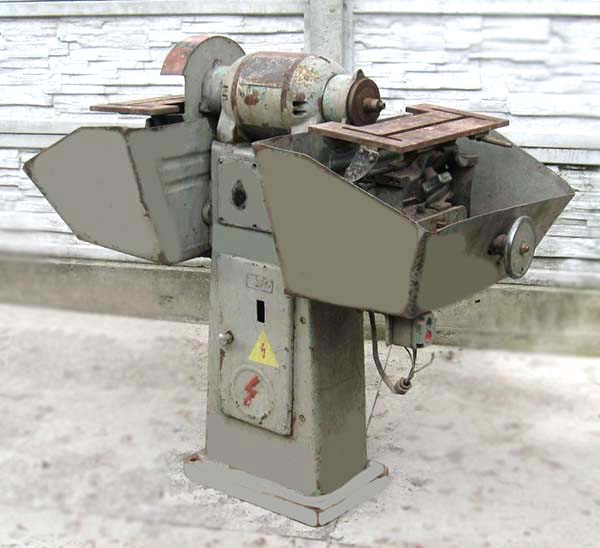

Фото точильно-шліфувального верстата 3Б632.

Фото точильно-шліфувального верстата 3Б632.

Фото точильно-шліфувального верстата 3Б632.

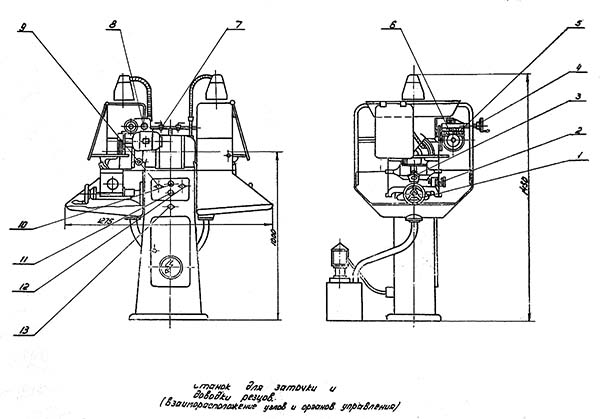

Розташування органів керування точильно-шліфувальним верстатом 3Б632

Підручник осцилюючий з пристроями (рис. 8) складається із сталевої термообробленої шліфованої плити, укріпленої на чавунному литому кронштейні. Кронштейн у свою чергу укріплений у чавунній направляючій по циліндричній поверхні. Переміщення кронштейна в напрямній дозволяє поворот підручника на кут від - 10 ° до + 20 °. Кут повороту відраховують за шкалою.

До напрямної кріплять дві пластинчасті пружини, прикріплені до основи. Основа лежить на двох циліндричних направляючих, запресованих у кронштейн, що кріпиться до станини верстата.

За рахунок пружин здійснюється осциляція підручника порядку 100..130 колив/хв вздовж площини шліфувального кола. Розмір ходу осциляції регулюється з допомогою упорів.

Конструкція передбачає переміщення підручника вздовж циліндричних направляючих за допомогою гвинтової пари, що забезпечує подачу різця на коло з точністю до 0,01 мм. Для забезпечення необхідних кутів заточування різців у плані на столику кріплять транспортир. Транспортир можна переміщати вздовж пазів підручника для заточування різних різців. Для захисту робітника від бризок охолоджуючої рідини мул різець, що заточується, або на підручник встановлюють магнітний щиток.

Приспособление для заточки задних поверхностей (рис. 9) представляет собой транспортир з зажимным пристрійм. Приспособление укрепляется в пазу подручника. По лимбу транспортира устанавливают угол в плане затачиваемого резца. Зажим резца осуществляется з помощью прихвата і специальной гайки з рукояткой. Предусмотрен зажим транспортира стандартной гайкой независимо от зажиму резца.

Приспособление для заточки передних поверхностей (рис. 10), выполнено в виде жесткого наклонного столика з постоянным углом наклона, равным 45° или 60°, поворачивающегося вокруг вертикальной оси на заданную величину переднего угла (в пределах ± 30°). Отсчитывают угол поворота столика з помощью транспортира.

Наклон подручника изменяют путем переустановки з поворотом на 180° верхней клиновой плиты.

Заданный угол наклона главной режущей кромки устанавливается путем поворота подручника вокруг оси, параллельной торцу круга.

Механическое крепление резцов выполнено в виде собачки з подпружиненным сферическим упором установочного поворотного лимба, устанавливаемого при работе на «0». Транспортир рекомендуется зажать гайкой.

Положение резца относительного торца круга регулируют путем переміщення прижима по пазу на наклонной плоскости подручника. Симметричное положение паза разрешает осуществлять заточку как правых, так і левых резцов.

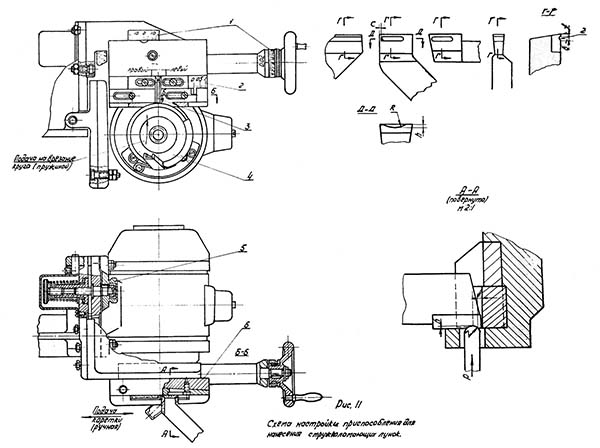

Схема налаштування приспособления для нанесения стружколомающих лунок

В счет стоимости верстата поставляется съемник для снятия фланца з шлифовальными кругами со шпинделя верстата.

Оправка для правки алмазных кругов. Правку необходимо производить шлифовкой алмазного кольца на круглошлифовальных верстатах. Причем править алмазные круги следует только в случаях: «засаливания» круга; неравномерного износа алмазного кольца, приводящего к завалам режущих кромок затачиваемого инструмента: необходимости восстановления формы профильного круга.

Осевое биение рабочей поверхности алмазного кольца круга на шпинделе верстата не должно превышать для кругов АЧК 0,02 мм.

Для балансировки кругов в комплект верстата входит балансировочная оправка.

Во время роботи верстата підшипники шпинделя изнашиваются, в результате чего появляется осевой люфт.

Если шлифовальный шпиндель имеет осевой люфт или обработанная поверхность не обладает должной чистотой, его підшипники необходимо отрегулировать путем создания соответствующего предварительного натяга, осуществляемого подшлифовкой компенсационного кольца в сдвоенных підшипниках.

Метод проверки дан на рис. 11.

Кольцо распорное внутреннее окончательно шлифуется в размер:

Н = (А — Δ1) — 0,01

, где:

А — фактический размер наружного распорного кольца, замеренный з точностью до 0.01 мм;

Δ1 = (а — в) - среднее арифметическое нз трех замеров, произведенных под углом 120° между торцами внутренних колец підшибників. Точность замеров 0,01 мм.

Подшипниковые вузли головки, направляющие і полости ходовых гаек осциллирующего подручника смазывать смазкой ЦИАТИМ-201.

Рабочую поверхность плит і пазы плит осциллирующих подручников і приспособления для заточки передних поверхностей проходных резцов після каждой смены протирать тряпкой, смоченной в машинном масле.

При експлуатации верстата в районах з жарким климатом необходимо раз в 10 дней смазывать тонким слоем масла все наружные, обработанные неокрашенные поверхности верстата. Для етой цели применяется антикоррозионная смазка ПП95/5, разбавленная уайт-спиритом в соотношении: смазка ПП95/5 — 75%, уайт-спирит —25%-

При заточке резцов по задним поверхностям необходимо ослабить винт крепления подручника в криволинейных направляючих і по лимбу установить задний угол, затянуть винт крепления подручника (рис. 14. а).

Транспортир установить под углом 90° - φ (φ — главный угол в плане) или φ1 (вспомогательный угол в плане) (рис. 14, б, в, г.) і закрепить транспортир так, чтобы середина затачиваемой кромки совпала з серединой алмазного кольца круга. Нужно следить, чтобы длина участка, на котором різець упирается в планку транспортира, была возможно большей. После етого подручнику сообщают качательное рух (осцилляцию). Величина осцилляции устанавливается упорами осциллирующего подручника.

Не следует допускать схода резца з алмазного кольца шлифовального круга.

В комплекте пристосувань имеются приспособления для заточки задних поверхностей з зажимом резца і транспортир без зажимного пристроя. При работе без зажиму подачу резца на круг осуществляют, передвигая різець вдоль опорной планки транспортира, при работе з зажимом — обертання маховика. Следует мати ввиду, что при углах φ і 90° — φ менее 45° лучше использовать пристрій з зажимом резца.

Заточка радиуса проводится вручную, при етом осцилляция столика не нужна.

При заточке прямых резцов по передньої поверхности работу производят в приспособлении для заточки задних поверхностей з механическим зажимом (рис. 14, д), но різець при етом должен быть уложен на стол боковой плоскостью державки і основанием державки прижат к опорной линейке лимба.

По транспортиру устанавливается необходимый передний угол резца, а по лимбу наклона подручника — угол наклона.

Заточку производят при осцилляции подручника, подачу — вращением маховичка поперечної подачі.

При на подручник устанавливают пристрій для заточки передних поверхностей, представляющее собой наклонный подручник (рис. 14, е).

Приспособление закрепляют под углом. В пазу подручника укрепляют пристрій для заточки задних поверхностей, совместив «0» транспортира з кромкой паза. Остальные налаштування і робота осуществляются так же как при заточке прямых резцов на передньої поверхности. Аналогично выполнение порожков на передньої поверхности резца. Круг для етой цели должен быть спрофилирован по форме переходной частини порожка.

Доводка резцов проводится доводочным алмазным кругом аналогично заточке. Рекомендуемые режими при работе з охлаждающей жидкостью - поперечная подача на 10 двойных ходов стола, мм:

Продольная подача - независимая, осуществляется пружинами в пределах 1..4 м/мин.

При ручной подаче должно быть давление резца на круг 7..12 кгс/см2 (при заточке резца з полоской заточки 10 х 2 мм -усилие прижатия 2..2,5 кгс).

Шлифование, заточку і доводку алмазными кругами следует производить з охолодженням.

Применение охлаждающей жидкости в процессе шлифования повышает стойкость алмазных кругов і уменьшает интенсивность износа алмазных зерен.

Охлаждающая жидкость снижает температуру нагрева обрабатываемой детали (инструмента) і уменьшает местные напряжения, которые могут привести к появлению трещин і сколов. Кроме того, охлаждающая жидкость снимает з рабочей поверхности круга отходы шлифования, что способствует значительному снижению «засаливания» поверхности круга, повышению чистоты обрабатываемой поверхности на один-два класса, увеличению производительности на 25..30% і уменьшению скорости износа круга до 50%.

При применении кругов на металлической связке охолодження обязательно (кроме фасонной чистовой обробки) і должно быть непрерывным. Охлаждающая жидкость должна подаваться в количестве 2 — 3 л/мин. Круги на органической связке можно применять і без охлаждения,

Защитный кожух алмазных кругов выполнен з перекидной заслонкой, а в круг помещен диск, предупреждающий интенсивное разбрызгивание охлаждающей жидкости.

Нужно следить, чтобы заслонка при работе з охолодженням полностью закрывала нерабочую зону шлифовального круга.

Для защиты от струи охлаждающей жидкости, отбиваемой резцом, на каждой стороне верстата имеется по одному щитку з постоянным магнитом, устанавливаемому на подручник или на державку резца. Кроме того, щитки, устанавливаемые на кромку корыта, гарантируют от попадания брызг на пол у работающего верстата і обеспечивают защиту робочого.

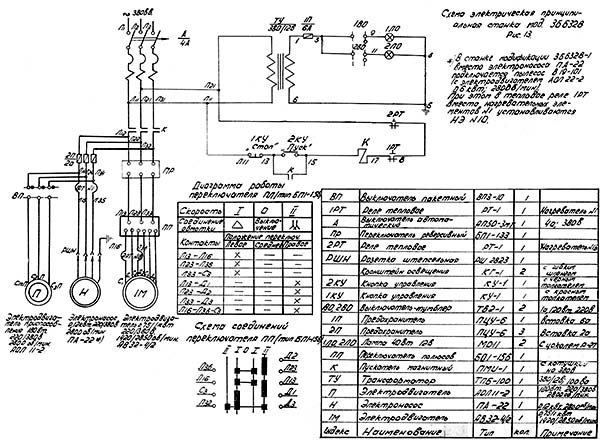

Електрична схема точильно-шлифовального верстата 3Б632

Електрична схема точильного шлифовального верстата 3Б632. Скачать в увеличенном масштабе

Електроустаткування верстата выполнено для подключения к сети трехфазного переменного тока (рис. 12 і 13).

Ланцюг освещения выполнена на напряжение 12 В і питается от понижающего трансформатора.

В качестве приводного електродвигуна применен встроенный двухскоростной електродвигатель.

Керування верстатом — кнопкове і производится з кнопочных станций, расположенных у рабочих мест.

На главном пульті керування верстатом смонтированы реверсивный переключатель ПР і переключатель швидкостей ПП.

Пользоваться переключателем швидкостей под напряжением не рекомендуется. Скорость выбирают перед включением верстата.

Аппаратура керування смонтирована внутри станины на специальной панелі. На дверке ниши станины смонтирован вводный автомат 1А.

Електродвигун насоса подключается к зажимам Л14, Л22, Л34, на панелі з електроаппаратурой через штепсельный разъем 1РШ і пускается одновременно з двигателем 1М шлифовального круга.

Опис дії електросхеми ввиду її простоты не приводится.

Электросхемой предусмотрены наступні виды защиты:

Эксплуатация і обслуговування електроустаткування верстата должны проводиться в соответствии з правилами безопасного обслуживания електроустаткування.

Алмазные круги після сборки их з фланцами і правки должны быть статически отбалансированы заводом-потребителем. Остаточный дисбаланс не должен превышать 3г.см.

Балансировку кругов производить на балансировочном станке, основной частью которого є два горизонтально расположенных параллельных валика одинакового диаметра з гладкой поверхностью не ниже девятого класса чистоты по ГОСТу 2789 — 59 і твердостью не ниже HRC - 50.

Шлифовальный круг, укрепленный на оправке для балансировки (входит в комплект верстата), устанавливается на балансировочный верстат так, чтобы ось оправки была перпендикулярна оси валиков, а круг расположен симметрично относительно валиков. Кругу легким толчком сообщается вращение. После остановки круга отмечают верхнюю точку его периферии і на етом месте устанавливают сухарик. Путем многократного повторения етой операции добиваются, чтобы круг після ряда легких толчков останавливался в разных положениях, т. е. находился в безразличном равновесии. После етого окончательно затягивают винты сухариков.

Алмазные круги должны поступать потребителю со вскрытыми алмазными зернами.

Круги диаметром 100 мм і выше должны быть статически отбалансированы.

Круги на металлической связке диаметром 125 мм і выше і круги на органической связке диаметром 100 мм і выше должны быть проверены на прочность.

Радиальное биение рабочей поверхности круга относительно внутренней поверхности посадочного отверстия оси круга не должно превышать значении, указанных в таблице 1.

Требования, предъявляемые к инструментам, подвергающимся алмазной обработке.

Поверхность вироби, подлежащая алмазной обработке, не должна мати наплывов припоя і микротрещин.

Максимальный припуск при заточке режущего твердосплавного инструмента алмазными кругами должен быть не более 0,3 мм, а при доводке - не более 0,1 мм.

Суммарный припуск на обработку твердосплавных детален должен быть в пределах 0,2..0,3 мм на сторону.

При алмазной обработке твердосплавного инструмента і изделий не рекомендуется соприкосновение алмазных кругов со стальными державками, оправками, так как ето вызывает «засаливание» круга.

Алмазными кругами следует затачивать і доводить фаски, образующие режущую кромку твердосплавной пластинки.

При експлуатации алмазных кругов необходимо:

Рекомендуются наступні варіанти обробки твердосплавного инструмента.

Первый варіант является наиболее приемлемым. 2-й варіант:

При правильной експлуатации алмазных кругов, изготовленных в соответствии з технологическими требованиями, правка в большинстве случаев не требуется.

Правка нужна только в следующих случаях:

ПРИМЕЧАНИЕ: засорение рабочей поверхности алмазного круга частиницами металла происходит при обработке без охлаждения і при одновременной обработке твердого сплава і стального корпуса; у кругов на металлической связке — при шлифовании з чрезмерно высокими окружными скоростями круга.

Править круги на органической связке следует мягкими абразивными брусками или кругами из карбида кремния зеленого зернистостью 16..8 (в зависимости от зернистости алмазного круга), твердостью СМ2..С1 на керамической связке при скорости шлифовального круга 15 — 25 м/сек.

Правку кругов на металлической связке следует производить:

Правку желательно проводить з охолодженням.

Круги чашечной к тарельчатой форм можно править методом притирки на чугунных или стеклянных плитах порошками карбида кремния зеленого.

Чистка алмазных кругов осуществляется пемзой или брусками из електрокорунда белого зернистостью 16..12, твердостью СМ2 па керамической связке з жестким закреплением правящего инструмента в тисках или специальных приспособлениях.

Круги на металлической связке при сильном загрязнении рабочей поверхности алмазоносного кольца металлом связки следует очищать химическим путем.

Окислы металлов удаляются в разбавленной азотной кислоте. В етом случае к 50 мл HNO3 з удельным весом 1,38 добавляют 50 мл воды і держат в ней алмазный круг до снятия окислов меди. После чего производится нейтрализация поверхности раствором, состоящим из 50 мл Na2CO3 (соды) і 100 г NaNО2 (нитрит натрия) на 1 л воды. В етом растворе алмазный круг следует выдержать 1..2 мин.

Технічні характеристики точильно-шлифовального верстата 3Б632