Виробник плоскошліфувального верстата 3Л722 - Липецький верстатобудівний завод, ЛСЗ , заснований у 1929 році.

В 1956 ремонтно-тракторний завод був переорієнтований на випуск верстатів і перейменований на Липецький верстатобудівний завод.

Плоскошліфувальний верстат моделі 3Л722 призначений для роботи периферією та торцем шліфувального кола при обробці плоских поверхонь, профільованим колом для обробки фасонних поверхонь.

Область застосування верстата 3Л722 - підприємства машинобудівної, автотракторної, підшипникової та верстатобудівної промисловості.

Прийняте компонування верстата передбачає модульний принцип побудови гами верстатів із прямокутними та круглими столами, використання груп та вузлів при створенні агрегатних та спеціальних верстатів.

Шліфувальна бабка верстата 3Л722 зі шпинделем на опорах кочення переміщається вертикально по направляючих стійках.

Дистанційне керування швидкістю та місцем ходу столу та стійки, використання для вертикального та поперечного переміщення гвинтових пар кочення, централізованої замкнутої системи мастила покращують умови експлуатації верстата.

Стійка переміщається в поперечному напрямку разом із санками, що мають розвинені напрямні по довжині та напрямні станини стійки.

Застосування в верстаті 3Л722 направляючих з фторопластової стрічки з низьким коефіцієнтом тертя дозволяє виключити зазори в системі СНІД, підвищити здатності конструкції верстата, що демпфують, і отримати малі швидкості переміщення робочих органів.

У верстаті застосовані кроковий електродвигун у ланцюгу вертикальних подач, винесений комплектний гідропривід із насосом об'ємного регулювання та система стабілізації температури олії.

Станина верстата 3Л722 має поздовжні напрямні, якими зворотно поступально рухається робочий стіл. По вертикальним напрямним стійки переміщається шліфувальна бабка зі шліфувальним кругом.

Дана конструкція забезпечує високу точність та надійність верстата в процесі експлуатації. У верстаті є пристрій цифрової індикації, що дозволяє контролювати величину вертикального переміщення шліфувальної бабки в процесі обробки.

Деталі встановлюють вручну на столі чи електромагнітній плиті.

Шлам зі столу видаляється разом із СОЖ за допомогою лотка коробчастої форми. СОЖ очищається від шламу за допомогою магнітного сепаратора та фільтрів тонкого очищення.

СОЖ подається до зони шліфування за допомогою насоса П-90.

Головний рух у верстаті - обертання шліфувального кола; поздовжня подача - прямолінійний зворотно-поступальний рух столу із заготівлею. Поперечна та вертикальна подачі повідомляються шліфувальній бабці зі шліфувальним кругом.

Шліфувальне коло кріпиться на кінці шпинделя шліфувальної бабки. Оброблювану деталь встановлюють на столі верстата. У процесі роботи стіл отримує прямолінійний зворотно-поступальний рух, а шліфувальний круг - обертальний. Якщо ширина оброблюваної деталі більша за ширину кола, то шліфувальній бабці повідомляється періодична поперечна подача після кожного одинарного або подвійного ходу столу. Шпиндельній бабці з колом повідомляється вертикальна подача для зняття необхідного припуску.

Деталі, що шліфуються, залежно від матеріалу, форми і розмірів, можуть закріплюватися або на електромагнітній плиті, або безпосередньо на робочій поверхні столу, або в спеціальних пристрійх.

Конструктивна особливість верстата - поперечна подача шліфувального круга забезпечується переміщенням стійки зі шліфувальною бабкою горизонтальними напрямними станини стоїки. Шліфувальна бабка переміщається лише у вертикальному напрямку та має постійний виліт щодо стійки.

Застосування в верстаті гвинтових пар кочення, системи цифрової індикації вертикальних переміщень шліфувальної бабки, високоточних підшипників у шпиндельному вузлі та ряду інших конструктивних рішень дозволило підвищити точність, довговічність і продуктивність верстата в порівнянні з аналогічними верстатами, що випускаються серійно.

Кінематика верстата забезпечує:

Тверда конструкція станини гарантує високоточне шліфування.

Конструкція складальних одиниць верстата, в т.ч шпиндельного вузла, дозволяє вибирати різні режими шліфування з поєднанням різних подач та швидкостей столу, забезпечує шліфування деталей із заданою точністю та шорсткістю.

Верстат не може вбудовуватися в автоматичну лінію.

Клас точності верстата - В, А за ГОСТ 8-82Е.

Шорсткість обробленої поверхні при шліфуванні торцем кола Ra = 0,63 мкм; при шліфуванні периферією кола Ra = 0,32 мкм.

Категорія якості – найвища. Верстат може використовуватися в умовах одиничного та дрібносерійного виробництва.

Коригований рівень звукової потужності LpA не повинен перевищувати 99 дБа.

Розробник – Липецький верстатобудівний завод.

3Л722В - верстат плоскошліфувальний високої точності (Клас точності В за ГОСТ 8-82 (Н,П,В,А,С), стіл: 1250 х 320 мм

3Л722В-70 - верстат плоскошліфувальний високої точності, стіл: 800 х 400 мм

3Л722В-80 - верстат плоскошліфувальний високої точності, стіл: 1600 х 400 мм

3Л722А - верстат плоскошліфувальний особливо високої точності (Клас точності А за ГОСТ 8-82 (Н, П, В, А, С), стіл: 1250 х 320 мм

3Л722А-70 - верстат плоскошліфувальний особливо високої точності, стіл: 800 х 400 мм

3Л722А-80 - верстат плоскошліфувальний особливо високої точності, стіл: 1600 х 400 мм

3Л722АМ, 3Л722АМ-70, 3Л722АМ-80 - верстат плоскошліфувальний особливо високої точності зі станиною із синтетичного граніту (синтеграну)

3711Б - 1000 х 200, виробник Оршанський верстатобудівний завод Червоний борець

3Б721 - 1000 х 320, виробник Оршанський верстатобудівний завод Червоний борець

ОШ-400 - 1100 х 400, виробник Оршанський верстатобудівний завод Червоний борець

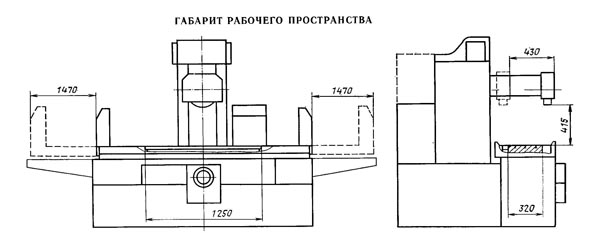

Габарит робочого простору плоскошліфувального верстата 3Л722В

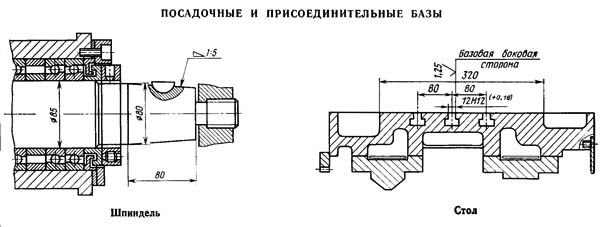

Ескіз кінця шпинделя плоскошліфувального верстата 3Л722В

Ескіз кінця шпинделя плоскошліфувального верстата 3Л722В. Дивитись у збільшеному масштабі

Фото плоскошліфувального верстата 3Л722В

Фото плоскошліфувального верстата 3Л722В

Фото плоскошліфувального верстата 3Л722В

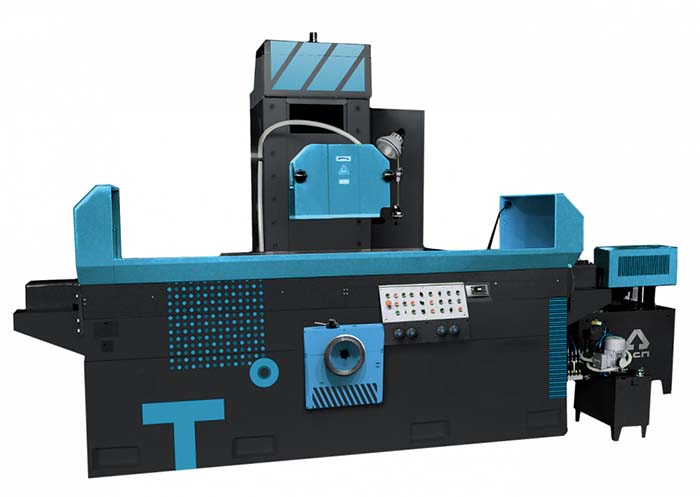

Фото плоскошліфувального верстата 3Л722 виробництва ЛСП, ТОВ м. Липецьк

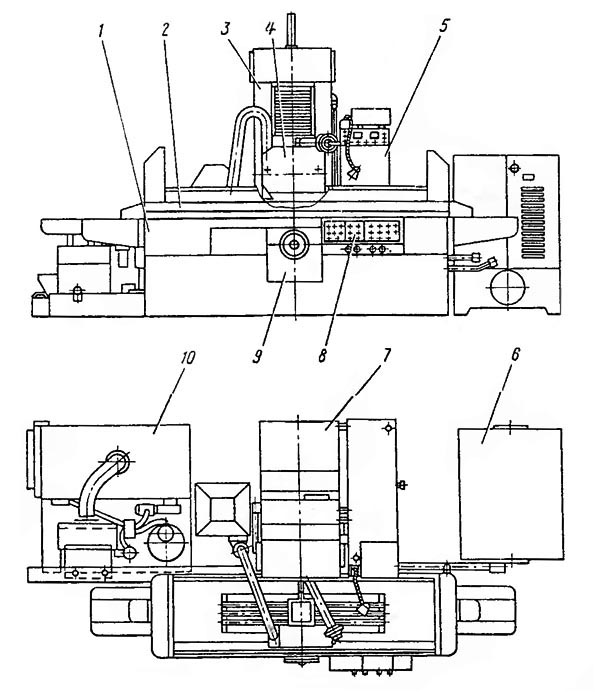

Розташування складових частинин шліфувального верстата 3Л722В

По направляючих станини 1 зворотно-поступально переміщається стіл 2 .

На лицьовій частинині станини розташовується пульт керування 8 і поперечний редуктор подачі 9 .

До задньої стінки станини столу, по центру, кріпиться станина стійки 7 , в якій розміщується привід поперечних подач .

По направляючих станини стійки переміщаються санки, на яких жорстко закріплена стійка 3 .

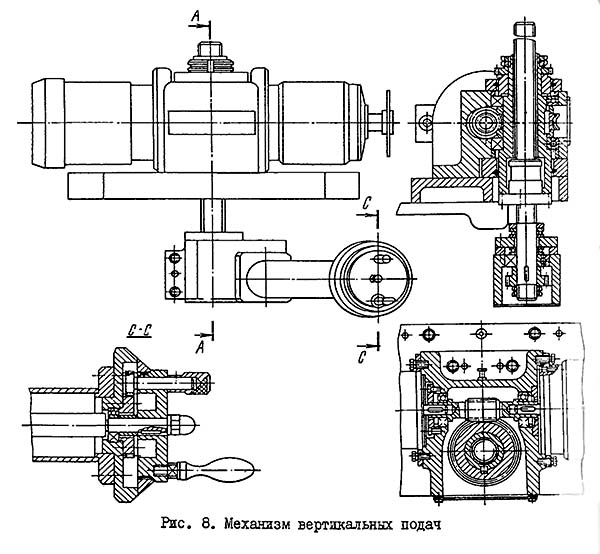

Вертикальне переміщення шліфувальної бабки 4 здійснюється по направляючих кочення стійки механізмом вертикальних подач .

Верстат комплектується г ідроагрегатом 6 і електрошафою 5 агрегатом охолодження 10 .

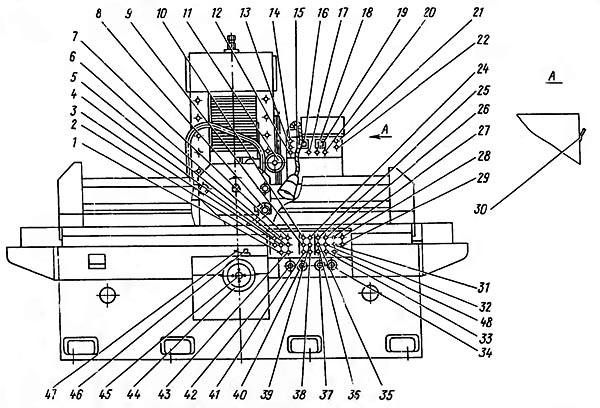

Розташування органів керування шліфувальним верстатом 3Л722В

Розташування органів керування шліфувальним верстатом 3Л722В. Дивитись у збільшеному масштабі

Кінематична схема плоскошліфувального верстата 3Л722В

Кінематична схема плоскошліфувального верстата 3Л722В. Дивитись у збільшеному масштабі

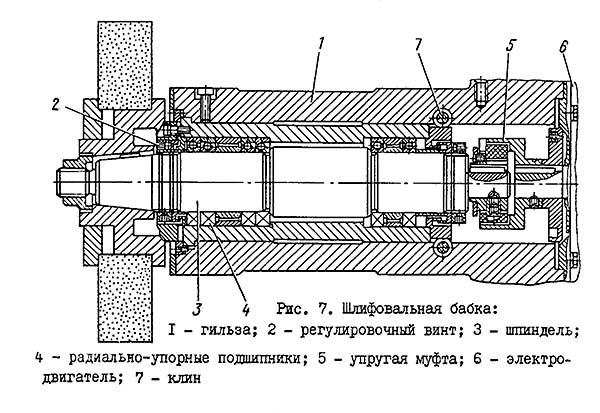

Шліфувальна бабка верстата 3Л722В

Шліфувальна бабка верстата 3Л722В. Дивитись у збільшеному масштабі

Механізм вертикальних подач шліфувального верстата 3Л722В

Механізм вертикальних подач шліфувального верстата 3Л722В. Дивитись у збільшеному масштабі

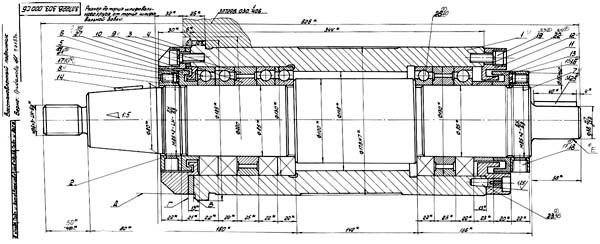

Креслення шпинделя шліфувального верстата 3Л722В

Креслення шпинделя шліфувального верстата 3Л722В. Дивитись у збільшеному масштабі

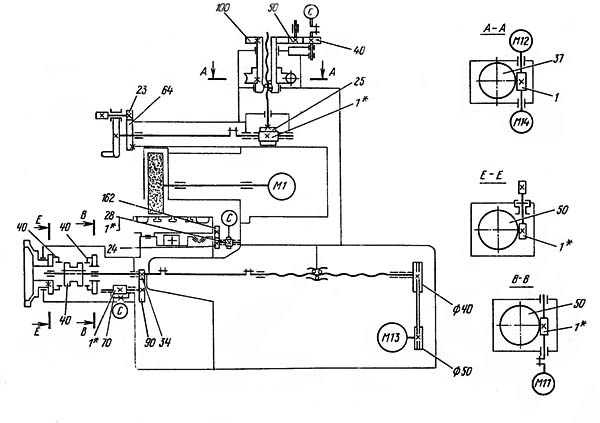

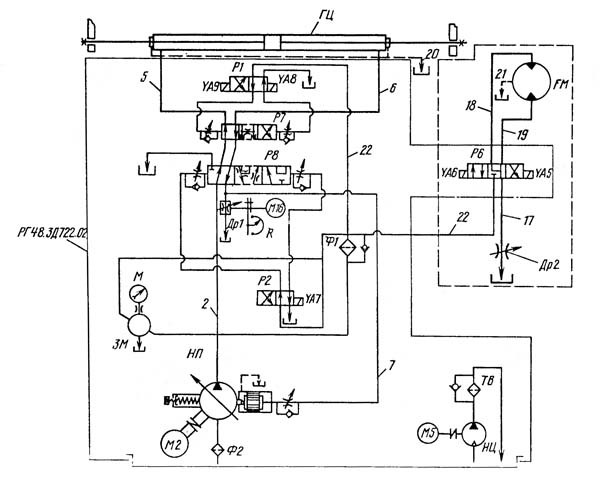

Гідравлічна схема шліфувального верстата 3Л722В

Гідравлічна схема шліфувального верстата 3Л722В

Гідравлічна схема шліфувального верстата 3Л722В. Дивитись у збільшеному масштабі

Гідравлічна система верстата здійснює зворотно-поступальний рух столу з безступінчастиним регулюванням швидкості руху.

Опис роботи гідросистеми дивіться у посібнику з експлуатації комплектного гідроприводу РГ48.3Д722.02, що додається до верстата.

Для підключення комплектного гідроприводу до верстата слід використовувати трубопроводи 5, 6 і 20 для дренажного зливу з-під кришок циліндра згідно з принциповою гідравлічною схемою (рис.12).

Правильне та регулярне мастило верстата має велике значення для нормальної його експлуатації та довговічності.

Мастило необхідно проводити мастильними матеріалами, зазначеними в карті мастила (див. табл.1) або їх замінниками, наведеними в переліку рекомендованих мастильних матеріалів (див. табл.2).

У верстаті застосована централізована система мастила горизонтальних направляючих верстата та столу від мастильної станції.

УВАГА! Першу зміну фільтроелементу слід проводити в міру засмічення, але не пізніше одного місяця з дня пуску верстата в експлуатацію, другу через три місяці, а далі - керуючись вказівками карти мастила.

Щодня необхідно стежити за покажчиком засміченості фільтра, розташованого на кришці.

З метою покращення теплового режиму роботи станції гідроприводу передні дверцята, задній та верхній щити допускається не встановлювати.

На рис.14 наведено розташування місць мастила. Мастило направляючих здійснюється від індивідуальної мастильної станції (рис.15), в резервуар 4 якої заливається відфільтроване масло Т22 ГОСТ 32-74 або ВНЛІ НП-403 ГОСТ 16728-78 у кількості, зазначеній у табличці на встановленні мастила.

Величина налаштування тиску 0,5...0,8 кгс/см² контролюється манометром 2. Для запобігання включенню руху стійки та столу за відсутності мастила на направляючих у системі мастила встановлено реле тиску I типу РД8/10-000-03. Регулювання та візуальний контроль мастила на направляючих здійснюються дросельним блоком мастила 8 (див. рис.13). При загортанні регулювальних гвинтів блоку змінюється зазор, отже, і величина витрати масла. Необхідна кількість мастила, що надходить на напрямні, забезпечується в тому випадку, коли поплавці дросельного блоку мастила 8 знаходяться між двома червоними лініями.

Олія до направляючих надходить через фільтр тонкого очищення 3 трубопроводами 13. 14.15. 16, 17 (див. рис.13). Злив масла з направляючих здійснюється самопливом трубопроводами 9, 10, II, 12 в порожнину напрямної частинини станини стійки, а звідти - трубопроводом 18 в резервуар станції мастила.

Фільтр 7 служить для очищення олії при заливанні через заливну горловину. В установку мастила входить насос 6 з електродвигуном.

Верстати призначені для експлуатації в умовах УХЛ4 за ГОСТ 15150-69.

Шліфувальний круг перед пуском у роботу повинен піддаватися виправленню. Умови, режим та інструмент відповідно до вимог РТМ2 І77-9-79.

Шліфувальне коло має балансуватися до та після виправлення.

Призначення режимів різання слід проводити, виходячи з характеристики кола, матеріалу виробу, технічних вимог до обробки.

При чорновому шліфуванні рекомендується працювати з найвищою глибиною різання, що допускається колом, виробом, верстатом.

При чистовому шліфуванні глибина різання вибирається дуже малою. Це підвищує точність і зменшує шорсткість поверхні, що обробляється.

Швидкість виробу призначається, виходячи з того, що збільшення її покращує відведення тепла, збільшує продуктивність, зменшує утворення припіків. При підвищених вимогах до шорсткості поверхні слід набувати менших значень швидкості.

Шліфування із окружною швидкістю кола вище 34,4 м/с на верстаті не допускається!

При експлуатації верстата та дотриманні профілактичних заходів термін роботи верстата до першого капітального ремонту (період міжремонтного циклу) дорівнює II рокам при двозмінній роботі.

Категорія ремонтної складності верстата:

При демонтажі санок необхідно відкріпити скобу гайки пари "гвинт-гайка" кочення від санок.

При заміні електродвигуна приводу шліфувального кола потрібно провести динамічне балансування за допомогою сухарів на диску та вантажівок на вентиляторі електродвигуна.

Контроль балансування та рівня вібрації слід проводити у двох площинах (по задній та передній опорі ротора електродвигуна) по вертикальній, горизонтальній, поздовжній та поперечній осях.

Ефективні значення віброшвидкості повинні перевищувати 1,1 мм/с, подвійна амплітуда 10 мкм.

При складанні напівмуфти потрібно орієнтувати відносно один одного за мітками.

Бабку шліфувальну у зборі з колом необхідно динамічно відбалансувати на страйку по вертикальній, горизонтальній, поперечній та поздовжній осях у площині передньої опори шпинделя за допомогою вантажів на планшайбі шліфувального кола. Величина подвійної амплітуди коливань має перевищувати 5 мкм.

При монтажі та демонтажі столу необхідно звернути увагу на положення рейки та зубчасте колесо сельсина столу. Якщо при монтажі столу положення рейки та зубчастого колеса зміниться, то налагодження пристрою дистанційного керування ходом столу слід проводити в наступній послідовності:

Перевірити правильність налаштування пристрою.

Для цього встановити за допомогою перемикача дроселя мінімальну швидкість столу та натиснути кнопку "Стіл вліво".

При правильному налаштуванні повинен здійснюватись автоматичний реверс столу в налаштованих точках;

Зупинити стіл. Утримуючи ротори сельсинів від повороту, одягнути диски у положенні, коли пальці торкаються упору.

Ввертаючи пальці, зупинити диски. Опустити вниз і затягнути гвинти. Пустити стіл. Реверс має відбуватися з виходом шліфувального кола із зони дзеркала столу.

Встановити перемикачем дроселя максимальну швидкість столу.

При монтажі та демонтажі вузлів поперечної подачі стійки необхідно провести налагодження аналогічно до попереднього пункту 10.10.

Для забезпечення паралельності осі шпинделя робочої поверхні столу провести регулювання за допомогою клинів 7 (див. мал.7). Момент затягування клину трохи більше 160 кгс.м.

Знос кола за інших рівних умов зменшується при зменшенні швидкості виробу та глибини шліфування. Швидкість виробу залежить від глибини шліфування, ширини деталі, матеріалу деталі, необхідної чистоти, поперечної подачі та твердості кола. Вона призначається виходячи з того, що збільшення її покращує відведення тепла, збільшує продуктивність шліфування та зменшує небезпеку утворення припалів. При підвищених вимогах до чистоти обробки слід набувати менших значень швидкостей виробу.

Глибину шліфування слід вибирати з урахуванням того, що її величину обмежують: зернистість кола, його здатність шліфувати, жорсткість виробу, надійність кріплення його на верстаті і небезпека появи припаків. При чорновому шліфуванні вигідно працювати з найвищою глибиною різання, що допускається колом, виробом та верстатом. При чистовому шліфуванні глибина різання вибирається дуже малою, оскільки це покращує точність і зменшує шорсткість обробленої поверхні. Велике значення на глибину шліфування надає матеріал, що обробляється. Чим вища твердість і міцність матеріалу, тим глибина має бути меншою.

УВАГА!

Щоб уникнути ударів стола при реверсі з іншою швидкістю на максимальній витраті, необхідно підлаштовувати величину ходу поворотом регуляторів 40 і 42 (див. рис.5).

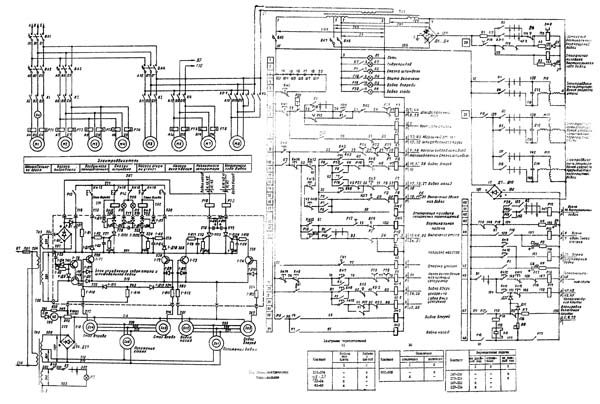

Електрична схема шліфувального верстата 3Л722В

Схема електрична шліфувального верстата 3Л722А. Дивитись у збільшеному масштабі

Система живлення верстата

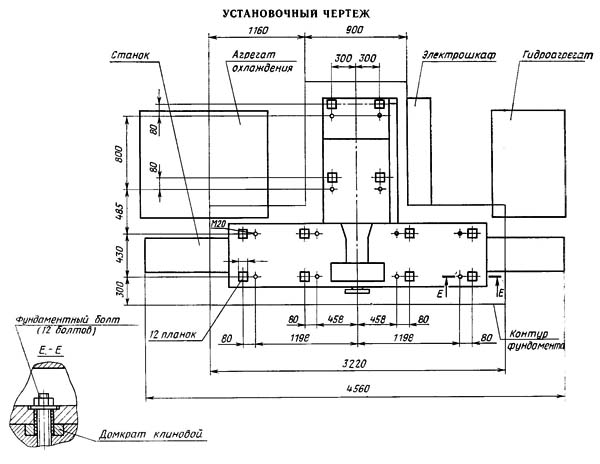

Настановне креслення верстата 3Л722В

| Найменування параметру | 3B722 | 3D722 | 3Л722В |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | П | П | В, А |

| Найбільші розміри виробів, що обробляються (довжина х ширина х висота), мм | 1000 х 360 х 400 | 1000 х 320 х 400 | 1250 х 320 х 400 |

| Найбільші розміри оброблюваних виробів на електромагнітній плиті (довжина х ширина х висота), мм | 900 х 320 х 280 | 1250 х 320 х 280 | |

| Найменші розміри оброблюваних виробів на електромагнітній плиті (довжина х ширина х висота), мм | 50 х 40 х 5 | 50 х 40 х 3 | |

| Відстань від осі шпинделя до дзеркала стола, мм | 190..630 | 210..625 | 210..625 |

| Найбільша маса виробів, що обробляються на столі, кг | 600 | 600 | |

| Найбільша маса виробів оброблюваних на плиті електромагнітної, кг | 300 | 400 | |

| Робочий стіл верстата | |||

| Розміри робочої поверхні столу (довжина x ширина), мм | 1000 x 320 | 1000 x 320 | 1000 x 320 |

| Розміри поверхні електромагнітної плити (довжина x ширина), мм | 900 x 320 | 900 x 320 | |

| Поздовжнє переміщення столу від гідравліки (найменше/найбільше, мм | 300..1050 | 300..1010 | |

| Швидкість зворотно-поступального руху столу (регулювання безступінчасте), м/хв. | 2..40 | 3..45 | 3..35 |

| Шліфувальна бабка | |||

| Розміри шліфувального кола (найменший та найбільший зовнішній діаметри), мм | 325...450 | ||

| Розміри шліфувального круга (внутрішній діаметр/висота), мм | 203/63 | ||

| Розміри шліфувального кола за ГОСТ 2424-75 | ПП450х80х203 | ПП450х80х203 | |

| Число оборотів шліфувального кола за хвилину | 1460 | 1460 | 1460 |

| Найбільший допустимий момент, що крутить, на шпинделі, кгс*м | 6,7 | ||

| Максимальна швидкість шліфування, м/с | 34,4 | ||

| Кінець шпинделя шліфувальної бабки за ГОСТ 2323-67, ГОСТ 2323-76 (конструкція/конусність/ найбільший діаметр) | 1/1:5/80 | 1/1:5/80 | |

| Найбільше поперечне переміщення шліфувальної бабки (стійки), мм | 400 | 410 | 430 |

| Ціна поділу лімба поперечного переміщення шліфувальної бабки, мм | 0,05 | ||

| Поперечне переміщення шліфувальної бабки на один оберт лімба, мм | 4,5 | ||

| Прискорене поперечне переміщення шліфувальної бабки, м/хв. | 1,2 | ||

| Межі швидкостей поперечної подачі шліфувальної бабки (безступінчасте регулювання), м/хв. | 0,05..3,0 | 0,5..3,0 | |

| Автоматична поперечна подача на кожен хід столу (безступінчасте регулювання), мм/хід | 1..30 | 2..48 | 1..60 |

| Найбільше вертикальне переміщення шліфувальної бабки, мм | 440 | 415 | 415 |

| Ціна поділу лімба вертикального переміщення шліфувальної бабки, мм | 0,005 | 0,004 | 0,002 |

| Вертикальне переміщення шліфувальної бабки на один оберт лімба, мм | 1,0 | 0,5 | 0,2 |

| Автоматичні вертикальні подачі шліфувальної бабки, мм | 0,005..0,1 | 0,004..0,1 | 0,002..0,128 |

| Швидкість прискореного вертикального переміщення, м/хв | 0,450 | 0,450 | 0,200 |

| Привід та електроустаткування верстата | |||

| Кількість електродвигунів на верстаті | 6 | 8 | 13 |

| Електродвигун шпинделя шліфувальної бабки (М1), кВт | 10 | 15 | 11 |

| Електродвигун насоса гідросистеми (М2) (гідростанція), кВт | 5,5 | 7,5 | 4,0 |

| Електродвигуни повітряного теплообмінника (М3, М11) (гідростанція), кВт | ні | 0,12 | 0,09 |

| Електродвигун насоса системи змащення (М4), кВт | 0,12 | 0,25 | 0,25 |

| Електродвигун приводу механізму редагування кола (М5), кВт | 0,09 | ||

| Електродвигун насоса системи охолодження (М6), кВт | 0,12 | 0,6 | 0,75 |

| Електродвигун магнітного сепаратора (М7), кВт | 0,12 | 0,12 | 0,12 |

| Електродвигун фільтру транспортера (М8), кВт | ні | 0,12 | 0,09 |

| Електродвигун регулювання дроселя швидкості руху столу (М9) (гідростанція), кВт | |||

| Електродвигун насоса охолодження олії (М10) гідростанція, кВт | 1,1 | ||

| Електродвигун вертикального прискореного переміщення шліфувальної бабки (М12), кВт | 1,1 | 0,75 | 0,6 |

| Електродвигун приводу поперечної подачі стійки (М13), кВт | 0,75 | ||

| Електродвигун вертикальної подачі шліфувальної бабки (М14), кВт | кроковий | ||

| Електродвигун насоса відкачування витоків, кВт | ні | 0,25 | ні |

| Загальна встановлена потужність усіх електродвигунів, кВт | 3685 | 18,25 | |

| рід струму мережі живлення | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габарити та маса верстата | |||

| Габарит верстата (довжина x ширина x висота), мм | 3410 x 2020 x 2290 | 3510 х 2130 х 2360 | 4810 х 2660 х 2660 |

| Маса верстата, кг | 6950 | 8400 | 7000 |