Виробник плоскошліфувального верстата 3Л722 - Липецький верстатобудівний завод, ЛСЗ , заснований у 1929 році.

В 1956 ремонтно-тракторний завод був переорієнтований на випуск верстатів і перейменований на Липецький верстатобудівний завод.

Плоскошліфувальний верстат моделі 3Л722 призначений для роботи периферією та торцем шліфувального кола при обробці плоских поверхонь, профільованим колом для обробки фасонних поверхонь.

Область застосування верстата 3Л722 - підприємства машинобудівної, автотракторної, підшипникової та верстатобудівної промисловості.

Прийняте компонування верстата передбачає модульний принцип побудови гами верстатів із прямокутними та круглими столами, використання груп та вузлів при створенні агрегатних та спеціальних верстатів.

Шліфувальна бабка верстата 3Л722 зі шпинделем на опорах кочення переміщається вертикально по направляючих стійках.

Дистанційне керування швидкістю та місцем ходу столу та стійки, використання для вертикального та поперечного переміщення гвинтових пар кочення, централізованої замкнутої системи мастила покращують умови експлуатації верстата.

Стійка переміщається в поперечному напрямку разом із санками, що мають розвинені напрямні по довжині та напрямні станини стійки.

Застосування в верстаті 3Л722 направляючих з фторопластової стрічки з низьким коефіцієнтом тертя дозволяє виключити зазори в системі СНІД, підвищити здатності конструкції верстата, що демпфують, і отримати малі швидкості переміщення робочих органів.

У верстаті застосовані кроковий електродвигун у ланцюгу вертикальних подач, винесений комплектний гідропривід із насосом об'ємного регулювання та система стабілізації температури олії.

Станина верстата 3Л722 має поздовжні напрямні, якими зворотно поступально рухається робочий стіл. По вертикальним напрямним стійки переміщається шліфувальна бабка зі шліфувальним кругом.

Дана конструкція забезпечує високу точність та надійність верстата в процесі експлуатації. У верстаті є пристрій цифрової індикації, що дозволяє контролювати величину вертикального переміщення шліфувальної бабки в процесі обробки.

Деталі встановлюють вручну на столі чи електромагнітній плиті.

Шлам зі столу видаляється разом із СОЖ за допомогою лотка коробчастої форми. СОЖ очищається від шламу за допомогою магнітного сепаратора та фільтрів тонкого очищення.

СОЖ подається до зони шліфування за допомогою насоса П-90.

Головний рух у верстаті - обертання шліфувального кола; поздовжня подача - прямолінійний зворотно-поступальний рух столу із заготівлею. Поперечна та вертикальна подачі повідомляються шліфувальній бабці зі шліфувальним кругом.

Шліфувальне коло кріпиться на кінці шпинделя шліфувальної бабки. Оброблювану деталь встановлюють на столі верстата. У процесі роботи стіл отримує прямолінійний зворотно-поступальний рух, а шліфувальний круг - обертальний. Якщо ширина оброблюваної деталі більша за ширину кола, то шліфувальній бабці повідомляється періодична поперечна подача після кожного одинарного або подвійного ходу столу. Шпиндельній бабці з колом повідомляється вертикальна подача для зняття необхідного припуску.

Деталі, що шліфуються, залежно від матеріалу, форми і розмірів, можуть закріплюватися або на електромагнітній плиті, або безпосередньо на робочій поверхні столу, або в спеціальних пристрійх.

Конструктивна особливість верстата - поперечна подача шліфувального круга забезпечується переміщенням стійки зі шліфувальною бабкою горизонтальними напрямними станини стоїки. Шліфувальна бабка переміщається лише у вертикальному напрямку та має постійний виліт щодо стійки.

Застосування в верстаті гвинтових пар кочення, системи цифрової індикації вертикальних переміщень шліфувальної бабки, високоточних підшипників у шпиндельному вузлі та ряду інших конструктивних рішень дозволило підвищити точність, довговічність і продуктивність верстата в порівнянні з аналогічними верстатами, що випускаються серійно.

Кінематика верстата забезпечує:

Тверда конструкція станини гарантує високоточне шліфування.

Конструкція складальних одиниць верстата, в т.ч шпиндельного вузла, дозволяє вибирати різні режими шліфування з поєднанням різних подач та швидкостей столу, забезпечує шліфування деталей із заданою точністю та шорсткістю.

Верстат не може вбудовуватися в автоматичну лінію.

Клас точності верстата - В, А за ГОСТ 8-82Е.

Шорсткість обробленої поверхні при шліфуванні торцем кола Ra = 0,63 мкм; при шліфуванні периферією кола Ra = 0,32 мкм.

Категорія якості – найвища. Верстат може використовуватися в умовах одиничного та дрібносерійного виробництва.

Коригований рівень звукової потужності LpA не повинен перевищувати 99 дБа.

Розробник – Липецький верстатобудівний завод.

3Л722В - верстат плоскошліфувальний високої точності (Клас точності В за ГОСТ 8-82 (Н,П,В,А,С), стіл: 1250 х 320 мм

3Л722В-70 - верстат плоскошліфувальний високої точності, стіл: 800 х 400 мм

3Л722В-80 - верстат плоскошліфувальний високої точності, стіл: 1600 х 400 мм

3Л722А - верстат плоскошліфувальний особливо високої точності (Клас точності А за ГОСТ 8-82 (Н, П, В, А, С), стіл: 1250 х 320 мм

3Л722А-70 - верстат плоскошліфувальний особливо високої точності, стіл: 800 х 400 мм

3Л722А-80 - верстат плоскошліфувальний особливо високої точності, стіл: 1600 х 400 мм

3Л722АМ, 3Л722АМ-70, 3Л722АМ-80 - верстат плоскошліфувальний особливо високої точності зі станиною із синтетичного граніту (синтеграну)

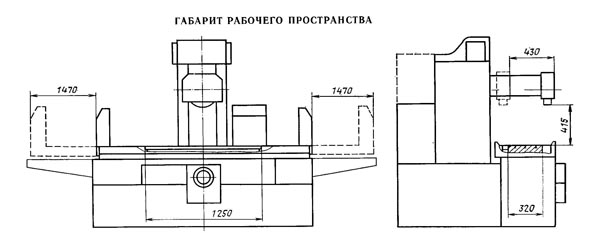

Габарит робочого простору плоскошліфувального верстата 3Л722В

Фото плоскошліфувального верстата 3Л722В

Фото плоскошліфувального верстата 3Л722В

Фото плоскошліфувального верстата 3Л722В

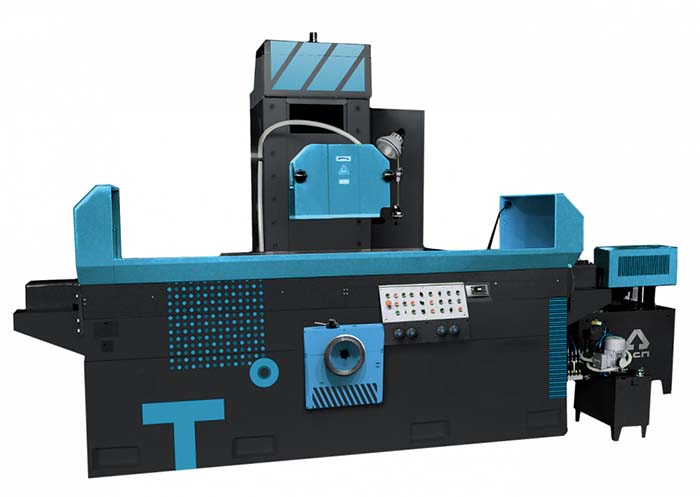

Фото плоскошліфувального верстата 3Л722 виробництва ЛСП, ТОВ м. Липецьк

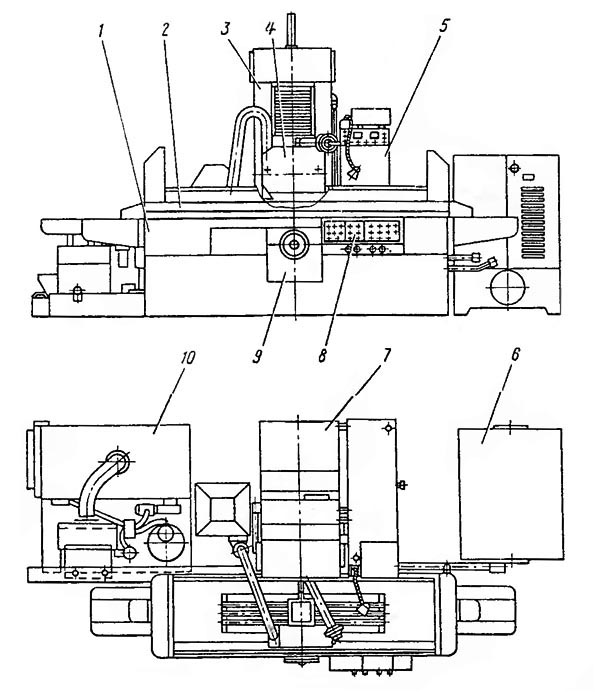

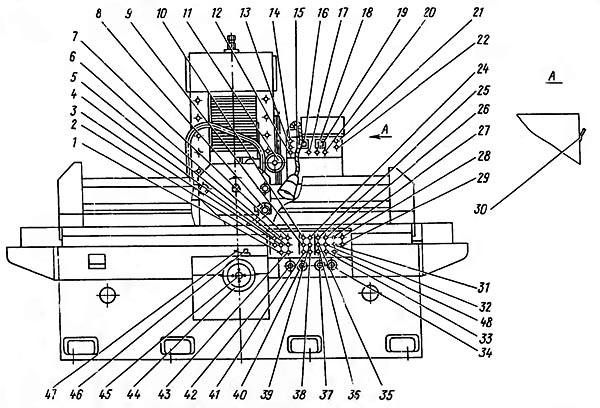

Розташування складових частинин шліфувального верстата 3Л722В

По направляючих станини 1 зворотно-поступально переміщається стіл 2 .

На лицьовій частинині станини розташовується пульт керування 8 і поперечний редуктор подачі 9 .

До задньої стінки станини столу, по центру, кріпиться станина стійки 7 , в якій розміщується привід поперечних подач .

По направляючих станини стійки переміщаються санки, на яких жорстко закріплена стійка 3 .

Вертикальне переміщення шліфувальної бабки 4 здійснюється по направляючих кочення стійки механізмом вертикальних подач .

Верстат комплектується г ідроагрегатом 6 і електрошафою 5 агрегатом охолодження 10 .

Розташування органів керування шліфувальним верстатом 3Л722В

Розташування органів керування шліфувальним верстатом 3Л722В. Дивитись у збільшеному масштабі

Живлення ланцюгів електроустаткування здійснюється наступними напругами:

Живлення верстата здійснюється від мережі трифазного змінного струму напругою 380, частотою 50 Гц.

На верстаті та агрегатах гідроприводу, охолодження та мастила встановлені електродвигуни:

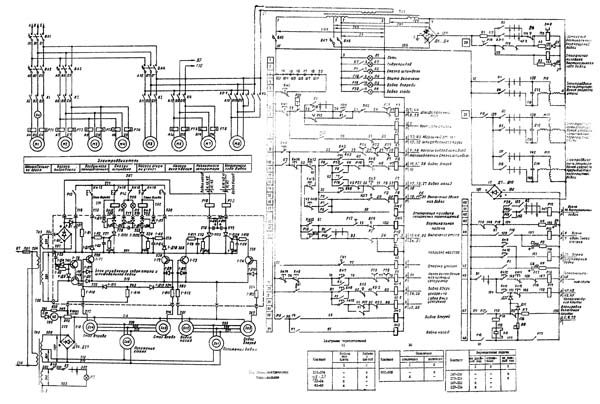

Електрична схема шліфувального верстата 3Л722В

1. Схема електрична шліфувального верстата 3Л722А. Дивитись у збільшеному масштабі

2. Схема електрична шліфувального верстата 3Л722. Дивитись у збільшеному масштабі

Підведення електроживлення до верстата від цехової мережі – трижильний кабель. Точка підключення у верстаті – введення в електрошафу зверху.

Заземлення верстата виконати підключенням до системи заземлення цеху.

На верстаті є позначені вузли заземлення для підключення до них провідників заземлення.

На верстаті та агрегатах гідроприводу, охолодження та мастила встановлені:

Встановлена потужність електроприймачів 20 кВт.

Електрошафа та пульт керування встановлені на станині верстата 3Л722А;

Пульт сигнальний, пристрій цифрової індикації та світильник місцевого освітлення встановлені на корпусі електрошафи.

Перед підключенням верстата до мережі перевірити надійність заземлення, якість монтажу та стан електрообладнання у шафі, силові ланцюги електродвигунів; підключити верстат до мережі.

За допомогою елементів керування та впливом на відповідні колійні вимикачі перевірити чіткість спрацьовування електроапаратури, дію блокувань та сигналізації.

Вимкнути верстат від мережі, відновити раніше відключені силові ланцюги електродвигунів, підключити верстат до мережі.

Схема електрична важлива наведена на рис.1...7.

Верстат має режими роботи:

на столі може встановлюватись магнітна плита, тому є режими роботи верстата з плитою та без плити; режим вибирається перемикачем SА3, встановленим в електрошафі.

Керування рухом столу та стійки здійснюється за допомогою системи контролю положення столу (стійки) сельсин-датчиком BC1 (BC2), кінематично пов'язаним зі столом (стойкою). Завдання точок реверсу столу (стійки) виконується сельсинами ВЕ2, ВЕ3 (ВЕ4, ВЕ5), встановленими на пульті керування.

У момент переходу через положення узгодження осей сельсинів BC1 і ВЕ2, BC1 і ВЕ3 включається відповідний тиристор і відключається протилежний (тригерний режим, електрична схема принципова на рис.6). Відбувається реверс столу. У схемі реверсу стійки включення відповідного тиристора відбувається також у момент переходу через положення узгодження осей сельсинів ВС2 та ВЕ4, ВС2 та ВЕ5. Відбувається реверс стійки. Вимкнення тиристора відбувається в цій же точці в момент виходу стійки із зони реверсу (ключовий режим). Для виведення столу або стійки в крайнє положення необхідно тримати відповідні кнопки пуску натиснутими. Для зупинки столу в будь-якому положенні необхідно натиснути кнопку аВ8 "Стоп столу".

Швидкість столу регулюється гідравлічним дроселем, обертання якого проводиться редукторним електродвигуном М9, керування двигуном - ручне з пульта керування. З валом гідравлічного регулятора пов'язаний резистор зворотного зв'язку R16, з якого знімається сигнал на прилад індикатора швидкості столу PV1, з цього ж резистора надходить сигнал у схему компенсації величини столу перебігу при зміні швидкості столу.

Поперечна подача може бути поштовховою (на величину, задану резистором R73); безперервної (прискореної в режимі обробки та уповільненої в режимі редагування) і ручної від маховика.

Для отримання поштовхової (переривчастої) подачі тяга вибору поперечних переміщень повинна знаходитися в середньому положенні, натиснутий вимикач SQ10, сигнали на подачу надходять від блоку реверсу ЗЛ722А.858.000 в точках реверсу столу.

Безперервна подача проводиться при тому положенні тяги вибору поперечних переміщень, включення подачі - від кнопок SB13, SB14.

Для отримання уповільненої безперервної подачі тяга вибору поперечних переміщень повинна бути в крайньому утопленому положенні. Включення подачі – від кнопок SB13, SB14.

Ручна подача від маховика проводиться в крайньому витягнутому положенні тяги вибору поперечних переміщень, при цьому механічна подача від двигунів неможлива (контакти вимикачів SQ3 і SQ10 розімкнені).

Величина автоматичної поперечної подачі стійки визначається часом включення асинхронного електродвигуна M13 приводу стійки. Витримка часу формується реле часу (елементи DD11, DD12, DD13) і визначається резистором R73.

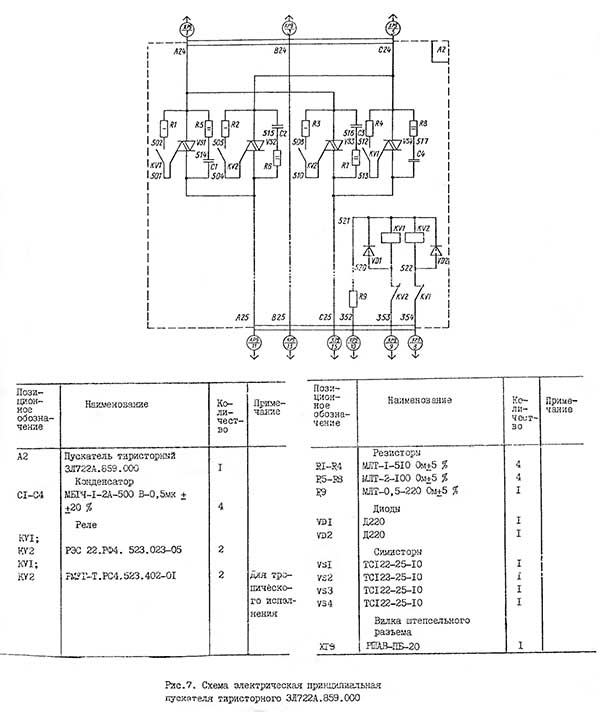

Комутація електродвигуна здійснюється безконтактним тиристорним пускачем А2.

У точках реверсу столу (в одній або кожній) подається "1" на вхід реле часу. Залежно від положення ручки резистора R73 на виході підсилювача (DD13) з'являється імпульс певної тривалості, що включає пускач А2.

Схема електрична важлива - на рис: 3, 4.

Вертикальна подача проводиться кроковим двигуном, при цьому величина поштовху подачі дозується перемикачем SA7 і здійснюється числовою схемою керування (елементи DDl..DD10, DD14..DD25) і силовим тиристорним комутатором обмоток крокового двигуна. Перемикачем SA6 вибираються умови подачі:

Прискорене переміщення бабки здійснюється асинхронним електродвигуном M12, керування електродвигуном Ml2 – кнопками SВ9, SB10 з пульта керування.

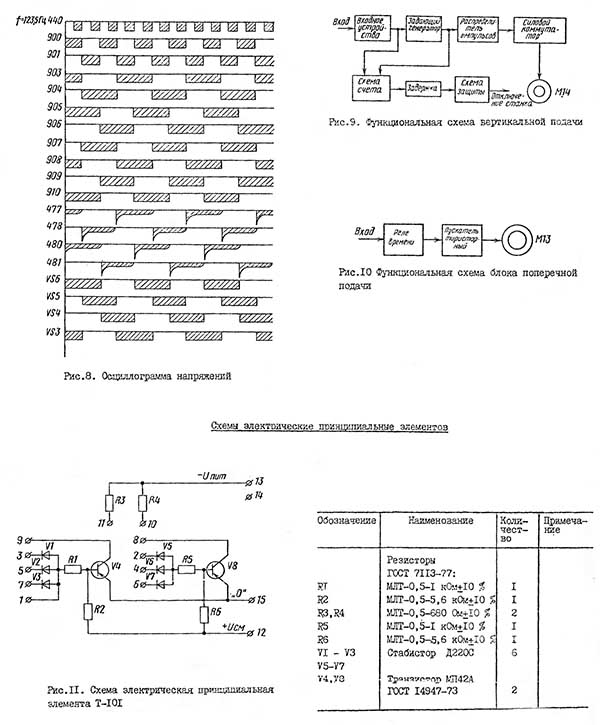

Числова схема керування вертикальною подачею. Функціональна схема – на рис.9.

Схема включає:

У вихідному стані зі схем керування ходом столу та стійки сигнали на вертикальну подачу не надходять. З виходу відповідного рахункового тригера, що визначається перемикачем ЗА?, знімається сигнал "1", елемент DD5-2 не пропускає імпульси генератора, що задає. Кроковий двигун перебуває у загальмованому стані. При надходженні сигналу від схеми ходу столу (реле КУ1, KV2) або стійки (реле KV3, KV4), залежно від положення перемикача SА6 на вхід елемента DD1, подається сигнал "1". Через 0,1 з сигнал "1" подається на вхід елемента DD3-1.

На виході DD5-2 з'являються імпульси керування силовим комутатором. Одночасно ці імпульси надходять на вхід лічильника. Після заповнення лічильника з його виході з'являється сигнал "1", який замикає елемент DD5-2,і імпульси перестають надходити в силовий комутатор. Кроковий двигун відпрацював заданий кут і зупинився у загальмованому стані (через пару обмоток йде струм). Схема входить у вихідний стан, з приходом сигналу від столу чи стійки цикл подачі повторюється.

Поштовх подача проводиться кнопкою SB15. При цьому цикл роботи схеми подачі аналогічний описаному вище. Для повзучої подачі сигнал "1" через контакт кнопки SB16 надходить на вхід DD5-1 і весь час, поки натиснута кнопка SB16, імпульси надходять у силовий комутатор і рухається кроковий двигун. Прискорене переміщення бабки виконується кнопками SB9, SB10; комутується пускач КМ6 і включає двигун M12.

При натисканні кнопки SB11 включається реле KV14, Плита намагнічується, лампа Н5 запалюється. При натисканні кнопки SB12 реле KV14 вимикається. Плита вимикається. Включається реле KV13 та підключає плиту на напругу протилежної полярності. Плита розмагнічується. При відпуску кнопки SВ12 розмагнічування припиняється.

Схеми керування іншими приводами верстата зрозумілі з принципової схеми верстата.

Захист електроустаткування від коротких замикань здійснюється автоматичними вимикачами та плавкими запобіжниками. Захист електродвигунів від навантаження здійснюється тепловими реле.

Нульовий захист забезпечується магнітними пускачами.

На сигнальному пульті є:

Для безпечної роботи на верстаті в електросхемі верстата є такі основні блокування:

Так як верстат може працювати без електромагнітної плити, схемою верстата є перемикач SА3 режимів роботи з плитою і без плити; у всіх перерахованих вище блокуваннях включений стан плити в режимі роботи без плити імітують відповідні контакти перемикача.

Автоматичний вимикач 06 при від'єднаному кроковому двигуні Ml4 вмикати забороняється, тому що в іншому випадку в ланцюгах силового комутатора можуть виникнути небезпечні перенапруги.

Періодично перевіряти якість заземлення верстата зовнішнім оглядом та вимірюванням опору між доступними для торкання металевими частининами верстата та електрообладнання та затискачем для заземлення на вводі верстата, що має бути не більше 0,1 Ом.

Періодично перевіряти стан електроустаткування. Деталі електроапаратів повинні бути очищені від пилу та бруду. Нагар на контактах, що утворюється, повинен бути видалений за допомогою оксамитового напилка або скляного паперу. При огляді контактної апаратури звертати увагу на надійність замикання та розмикання контактів. Ослаблені клемні з'єднання за необхідності зачистити та підтягнути.

У нормальному режимі лампа H10 не світиться. При замиканні кола керування на землю лампа НЮ горить повним розжаренням. У цьому випадку необхідно закінчити цикл обробки деталі, відключити верстат і усунути несправність.

Налагодження пристрою дистанційного керування столом проводити в наступній послідовності:

Налагодження пристрою дистанційного керування стойкою проводити в наступному порядку:

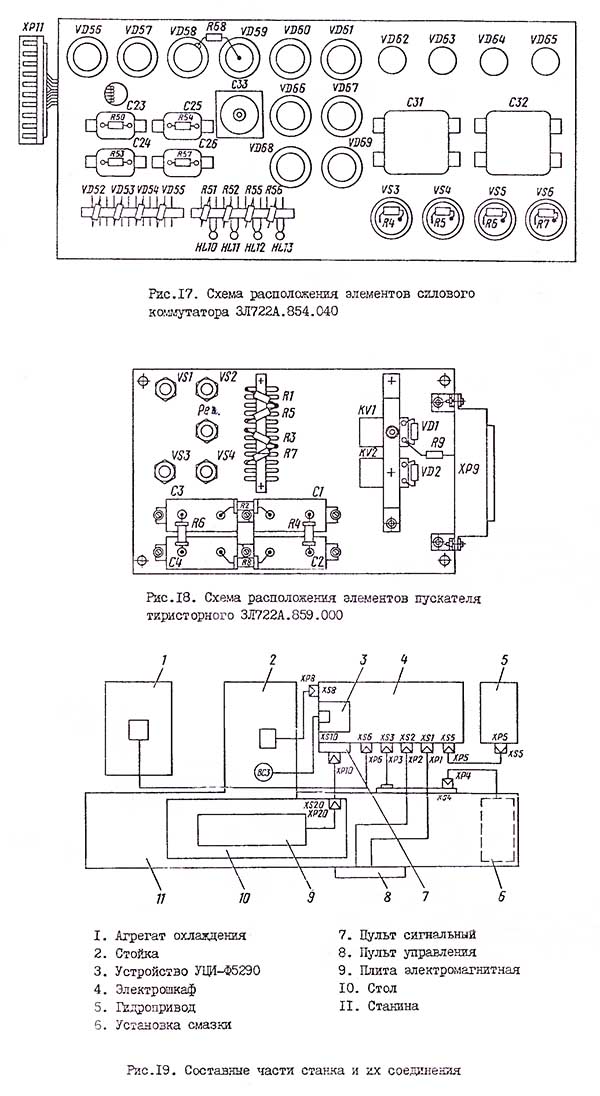

Схема електрична тиристорного пускача плоскошліфувального верстата 3Л722

Осцилограма напруг плоскошліфувального верстата 3Л722

Осцилограма напруг плоскошліфувального верстата 3Л722. Дивитись у збільшеному масштабі

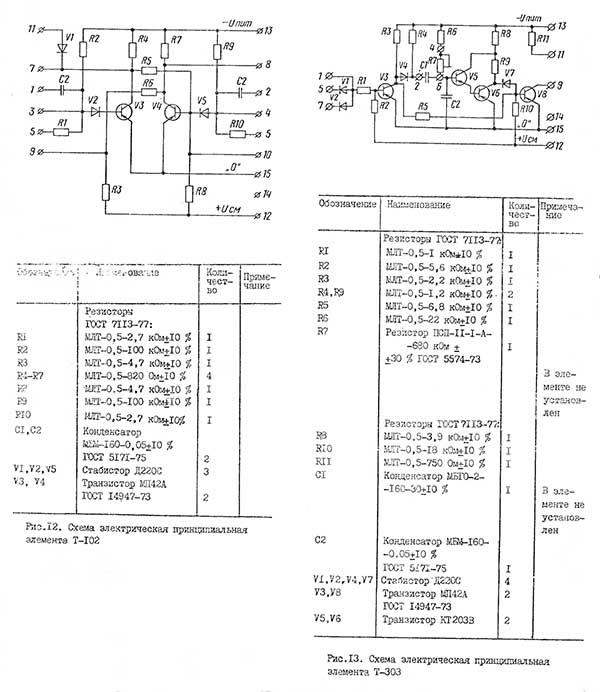

Схема електричних елементів Логіки Т102 і Т303

Схема електричних елементів Логіки Т102 і Т303. Дивитись у збільшеному масштабі

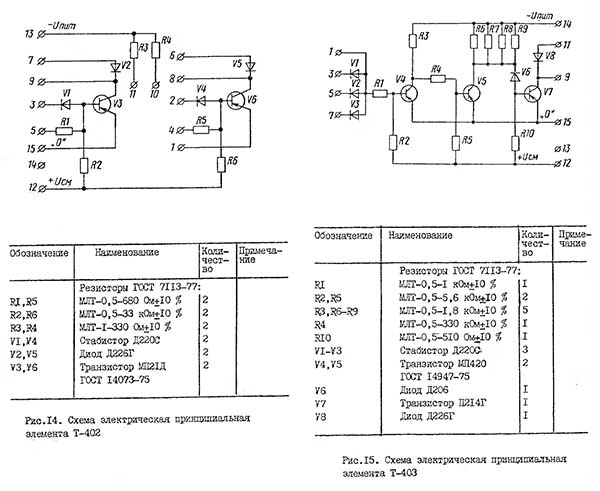

Схема електричних елементів Логіки Т402 і Т403

Схема електричних елементів Логіки Т402 і Т403. Дивитись у збільшеному масштабі

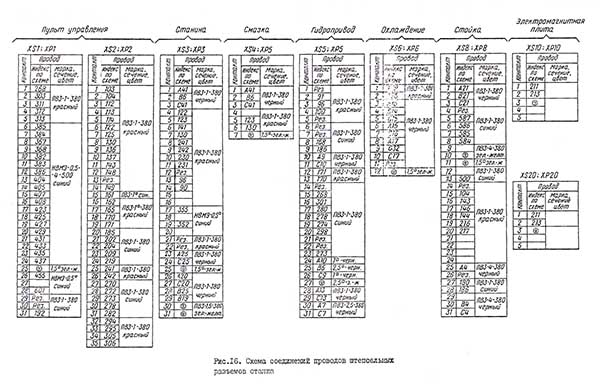

Схема електрична з'єднань плоскошліфувального верстата 3Л722

Схема електрична з'єднань плоскошліфувального верстата 3Л722. Дивитись у збільшеному масштабі

Силовий комутатор плоскошліфувального верстата 3Л722

Силовий комутатор плоскошліфувального верстата 3Л722. Дивитись у збільшеному масштабі

| Найменування параметру | 3B722 | 3D722 | 3Л722В |

|---|---|---|---|

| Основні параметри | |||

| Клас точності згідно з ГОСТ 8-82 | П | П | В, А |

| Найбільші розміри виробів, що обробляються (довжина х ширина х висота), мм | 1000 х 360 х 400 | 1000 х 320 х 400 | 1250 х 320 х 400 |

| Найбільші розміри оброблюваних виробів на електромагнітній плиті (довжина х ширина х висота), мм | 900 х 320 х 280 | 1250 х 320 х 280 | |

| Найменші розміри оброблюваних виробів на електромагнітній плиті (довжина х ширина х висота), мм | 50 х 40 х 5 | 50 х 40 х 3 | |

| Відстань від осі шпинделя до дзеркала стола, мм | 190..630 | 210..625 | 210..625 |

| Найбільша маса виробів, що обробляються на столі, кг | 600 | 600 | |

| Найбільша маса виробів оброблюваних на плиті електромагнітної, кг | 300 | 400 | |

| Робочий стіл верстата | |||

| Розміри робочої поверхні столу (довжина x ширина), мм | 1000 x 320 | 1000 x 320 | 1000 x 320 |

| Розміри поверхні електромагнітної плити (довжина x ширина), мм | 900 x 320 | 900 x 320 | |

| Поздовжнє переміщення столу від гідравліки (найменше/найбільше, мм | 300..1050 | 300..1010 | |

| Швидкість зворотно-поступального руху столу (регулювання безступінчасте), м/хв. | 2..40 | 3..45 | 3..35 |

| Шліфувальна бабка | |||

| Розміри шліфувального кола (найменший та найбільший зовнішній діаметри), мм | 325...450 | ||

| Розміри шліфувального круга (внутрішній діаметр/висота), мм | 203/63 | ||

| Розміри шліфувального кола за ГОСТ 2424-75 | ПП450х80х203 | ПП450х80х203 | |

| Число оборотів шліфувального кола за хвилину | 1460 | 1460 | 1460 |

| Найбільший допустимий момент, що крутить, на шпинделі, кгс*м | 6,7 | ||

| Максимальна швидкість шліфування, м/с | 34,4 | ||

| Кінець шпинделя шліфувальної бабки за ГОСТ 2323-67, ГОСТ 2323-76 (конструкція/конусність/ найбільший діаметр) | 1/1:5/80 | 1/1:5/80 | |

| Найбільше поперечне переміщення шліфувальної бабки (стійки), мм | 400 | 410 | 430 |

| Ціна поділу лімба поперечного переміщення шліфувальної бабки, мм | 0,05 | ||

| Поперечне переміщення шліфувальної бабки на один оберт лімба, мм | 4,5 | ||

| Прискорене поперечне переміщення шліфувальної бабки, м/хв. | 1,2 | ||

| Межі швидкостей поперечної подачі шліфувальної бабки (безступінчасте регулювання), м/хв. | 0,05..3,0 | 0,5..3,0 | |

| Автоматична поперечна подача на кожен хід столу (безступінчасте регулювання), мм/хід | 1..30 | 2..48 | 1..60 |

| Найбільше вертикальне переміщення шліфувальної бабки, мм | 440 | 415 | 415 |

| Ціна поділу лімба вертикального переміщення шліфувальної бабки, мм | 0,005 | 0,004 | 0,002 |

| Вертикальне переміщення шліфувальної бабки на один оберт лімба, мм | 1,0 | 0,5 | 0,2 |

| Автоматичні вертикальні подачі шліфувальної бабки, мм | 0,005..0,1 | 0,004..0,1 | 0,002..0,128 |

| Швидкість прискореного вертикального переміщення, м/хв | 0,450 | 0,450 | 0,200 |

| Привід та електроустаткування верстата | |||

| Кількість електродвигунів на верстаті | 6 | 8 | 13 |

| Електродвигун шпинделя шліфувальної бабки (М1), кВт | 10 | 15 | 11 |

| Електродвигун насоса гідросистеми (М2) (гідростанція), кВт | 5,5 | 7,5 | 4,0 |

| Електродвигуни повітряного теплообмінника (М3, М11) (гідростанція), кВт | ні | 0,12 | 0,09 |

| Електродвигун насоса системи змащення (М4), кВт | 0,12 | 0,25 | 0,25 |

| Електродвигун приводу механізму редагування кола (М5), кВт | 0,09 | ||

| Електродвигун насоса системи охолодження (М6), кВт | 0,12 | 0,6 | 0,75 |

| Електродвигун магнітного сепаратора (М7), кВт | 0,12 | 0,12 | 0,12 |

| Електродвигун фільтру транспортера (М8), кВт | ні | 0,12 | 0,09 |

| Електродвигун регулювання дроселя швидкості руху столу (М9) (гідростанція), кВт | |||

| Електродвигун насоса охолодження олії (М10) гідростанція, кВт | 1,1 | ||

| Електродвигун вертикального прискореного переміщення шліфувальної бабки (М12), кВт | 1,1 | 0,75 | 0,6 |

| Електродвигун приводу поперечної подачі стійки (М13), кВт | 0,75 | ||

| Електродвигун вертикальної подачі шліфувальної бабки (М14), кВт | кроковий | ||

| Електродвигун насоса відкачування витоків, кВт | ні | 0,25 | ні |

| Загальна встановлена потужність усіх електродвигунів, кВт | 3685 | 18,25 | |

| рід струму мережі живлення | 50Гц, 380 В | 50Гц, 380 В | 50Гц, 380 В |

| Габарити та маса верстата | |||

| Габарит верстата (довжина x ширина x висота), мм | 3410 x 2020 x 2290 | 3510 х 2130 х 2360 | 4810 х 2660 х 2660 |

| Маса верстата, кг | 6950 | 8400 | 7000 |